模具系列7-模具顶出系统

- 格式:doc

- 大小:194.50 KB

- 文档页数:3

一.使产品冷却固化后从模具上脱落的机构称为顶出系统,顶出系统要求安全可靠闭合时不能与其它机构发生干涉。

二.我们最常用的是机械顶出,其运用啤机机械力控制模具的闭合及顶出,另外还有气动顶出,液压顶出。

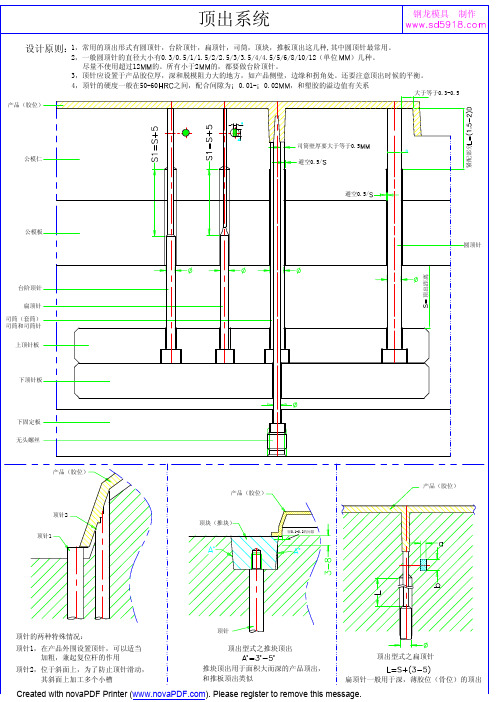

三.常用机械顶出类型A,圆顶针(推杆)<1>加工简便价格相对低廉,用得最广最多。

<2>分有托(双托)及无托(单托)我们厂通常直径2MM以下用有托(见图1)B,扁顶<1>加工比较复杂,要做镶件或者线割。

<2>主要用在深骨位置,透明产品上有骨位的地方,手机类骨状结构(见图2)<3>自制大扁顶(直顶),用在大面积深骨位置和透明类产品整个外形的顶出(见图3)C,司筒(推管)<1>价格相对比较高,主要用于空心柱子的顶出。

<2> A尺寸(司筒管壁厚)尽量取大否则易损坏, A≥0.8MM(见图4)<3>15MM以上的空心柱或者15MM以下但旁边不能下顶针的空心柱用司筒,透明类产品上有空心柱用司筒,细长圆形制品用司筒.<4>分有托及无托.<5>不能和顶棍孔干涉.<6>司筒针固定方式:我们厂规定用压板.没办法时可用基米镙丝.(见图4).D,推方(推块)<1>方式:a原身b镶件+顶针.<2>一般用在比较高并且其中间有大孔又不适合做推板的制品或制品后模边缘是大斜面或大弧面下顶针效果不好时,还有就是大面积深骨位置(和直顶相似)(见图5).E,推板<1>推呵(推后模料)深度较高或者产品内侧不能下顶针时(见图6)<2>推板和推呵相同,用有推板的模架.(桶状深长制品)四.注意事项A复位装置: 黄弹弓+回针B管位(定位),圆顶针或司筒上面不是平面的为了防转动而做定位装置,形式主要有两种(见图7)一种穿针,另一种把顶针头磨一角成”D”字形.我们厂要求所有顶针做”D”字头.(见图7b).C顶针处在大弧面或角度大的斜面上时要做”十”字防滑槽或晒格子纹(图8).D顶针等必须把产品顶离模具5~15MM,某些特别深的产品由于顶出行程的限制可以不用全部顶离模具,但其上面的骨位,柱位尽量顶离模具然后人工取出.E骨位,柱位及对内模有包紧力的地方(产品边缘等)是顶针布置集中区域F不能与其它机构干涉:离镶件,镶针边要有1~3MM;离运水要≥4MM;离镙丝牙≥2MM; 不能与推方相撞.G行位下面有顶针必须做先复位机构或做咭制.H有做”Z”形拉料的顶针其Z方向必须一致,方便取出(图9)I产品薄壁处不能下顶针(易顶高顶白)J注意某些禁设顶针区域(镜面要求,装配紧密,要滑动区等)K在产品有相互配合的地方下顶针,顶针要高出模面0.3~0.5MM.L原则上每套模具都要做顶针板限位块(一来防止弹弓过分压缩,二来防有托顶针避空不足撞断顶针)(见图10)五.顶针的一些下法A透明类常用垃圾水口顶出,它上面有筋骨考虑扁顶;上面有实心柱考虑圆顶;上面有空心柱考虑司筒;或者考虑整个外形的顶出.B主流道分流道处下圆顶C每一个或每一组潜水必须要有1支以上的水口针.D深实心柱子,下在其下面(图9b)短实心柱下在其旁边(图9C)E镶件,镶针旁边(图9def).F前模镶针碰后模顶针(图9gh)G骨位交叉位置(CASIO面,学习机面等(见图11).H围骨旁边(见图12).I深骨位旁边(见图13).J产品边缘.六.下顶针步骤A原则:圆顶优先,选大去小(面积足够)规格要少,分布平行—做到快速顶出,不顶白不顶高,顶针不倾斜不易断.B下法:,<1>对柱子先确认镶件还是司筒,镶针旁边要下顶针<2>深骨位置或凸凹台旁边下顶针或推方.<3>产品边缘下顶针.<4>对于对称产品可先下一边再镜像.<5>调整顶针位置达到均衡美观.。

模具设计—顶出系统制品在模具中冷却固化之后,需切实可靠地将其从模具中推顶出来,这一机构称之为顶出系统。

同时必须保证,当模具闭合时,它不会与模具其它零部件发生干涉,并回到初始位置,以便开始下一循环。

4.1.顶出系统设计要点4.1.1.一般要求顶出制品脱离模具5~10mm,但对于大型深腔桶类制品而言,顶出行程为制品深度的2/3即可。

当产品上有骨位、柱位等结构时,一定要使其完全脱出模具。

4.1.2.顶出位置正确的顶出位置,应设在制品脱模困难的地方,制品的骨位、柱位以及对内模有包紧力的地方均应考虑设置顶出机构。

同时还应考卢顶出机构应设置在不影响制品外观的部位,并且不能与其它零件(如撑头螺丝等)发生干涉。

4.1.3.尽量选用大的顶针,大模不用小顶针(尤其是双节顶针)。

当在产品有相互配合的地方设置顶针时,顶针应高出后模面。

4.1.4.设置顶出机构时,应注意顶出产品的均衡性。

4.2.顶出机构的基本方式顶出机构的基本方式有:圆顶针、扁顶针、司筒、直顶、推板等。

4.2.1.圆顶针分为单节顶针和双节顶针两种,其规格见附图。

1).顶针与公模的配合长度一般为2~3倍顶针直径,但不能小于8,常用值为20mm。

车间为了加工方便,通常不做两级,公模全部配合B板避空。

2).当产品弧面上设置顶针时,为防止顶针顶出时滑动,需在顶针端面蚀纹或开“十”形防滑槽,槽深0.5mm。

3).顶针与周连零件的位置关系。

顶针边与骨位、镶件的最小距离为2mm,与产品边、运水最小距离为3mm。

4).顶针的管位当顶针位于圆弧面或者当顶针和司筒受胶位方向限制时,往往要设置管位装置,管位方式有下列几种: a.管位钉b.管位块c.顶针头部加工为直边5).某些产品不允许有顶出痕迹时,常采用垃圾顶出(旁顶) 。

6).有时为了达到制品留后模的目的,将顶针顶端加工成“Z”形头,要保证“Z”形头方向一致。

4.2.2.司筒1).当产品有空心柱子的结构且其高度较高时,要求采用司筒顶出。

顶出系统的设计

一:顶出系统的概念

在注射成型的每一个循环中,塑件必须从模具中取出,完成取出这个动作的机

构称为顶出系统(又称脱模机构).

二:顶出装置的种类

(1):圆顶针

(2):方顶针(扁顶针)

(3):司筒(套筒)

(4):斜顶(斜销)

(5):推板(顶块)

(6):气顶

(7):双节顶针

三:顶出行程的确定

1.顶出行程一般规定在被顶出

成品脱离模具(5------10),顶出

行程最终取5的倍数.

2.在成形一些形状简单且脱模

角度较大的桶形产品时,可将

顶出行程确定为产品深度的2/3.

三:顶出系统的设计原则

1.顶出机构的运动要准确,可靠灵活,无卡死现象,机构本身要有足够的强度与刚度,足以克服脱模阻力.

2.保证塑件在顶出过程中不变形.顶出要平衡.

3.冷却后由于塑件会对模仁产生收缩应力,而有抱紧现象,在靠破孔的两边成品肉厚强度最弱,应设置顶针.

4.在成品垂直的壁厚正下方就设置顶针,便于脱模.

5.在”十字肋”下方应设置顶针,即可排气也可顶出.

6.在公模侧顶针时,需要注意模仁强度,顶针距模仁边最小距离为0.8

7.选择顶针时,在允许的范围内直径尽可能大,且是标准品.同一产品上的顶针不宜多类,为加工节约成本与时间.

8.小于3mm以下的顶针一定要做成双节顶针.。

塑胶模具顶出系统一、顶出系统的作用塑胶模具顶出系统它主要就是顶出在注塑过程中已成形的塑胶产品。

完成较完美的自动化生产,构成循环生产中不可缺少的重要组成部分。

二、顶出系统的构成它的构成要用语言来概括比较难,但与其相关联的零件可以看成是其中的一部分。

则,一般的顶出系统它可以由顶针(也可以有顶出块、顶出板),回位销,上下顶出板,模脚,下固定板等构成。

三、顶出系统的样式现在运用的塑胶模具当中,顶出系统一般有三种样式。

1、顶针顶出2、顶出块顶出3、顶出板顶出下面,我就这三种样式作一个详细介绍!1、顶针顶出看左图,我们可以看到顶针被固定在上顶出板上,它穿透了公模板进入到公模仁里面,最后顶在产品的底端.至于其他的具体情况,在模具标准零件中已经详细介绍,这里不最阐述.但是,我们必须清楚顶出的行程.这是这一节特别重要的内容.重点内容:模具的顶出行程要很好的了解模具的顶出行程,比较简单,一看图就明白.这里要阐述的却是模具从注塑到产品顶出的一个整体过程.它包含了三个环节,合模状态--开模状态--顶出状态.每一个环节都会重要.我们必须掌握.掌握了这个过程,对于后面的学习就容易很多.下面介绍这三个环节:A、合模状态:把模具安装在注塑机上,注塑机给模具进行注塑到把模具打开之前的这种状态.我们可以把它叫为合模状态.如右下图.这个里面就又包括了以下内容:(1)、模具的安装(2)、注塑机(3)、注塑机对模具的填充在这里,我们需介绍的是几个关键术语。

固定侧:有时也叫A侧,可以这么说,与上固定板有关联的零件,我们统称为固定侧。

可动侧:有时也叫B 侧,它则是与下固定板有关联的零件统称为可动侧。

当模具安装在注塑机上的时候,固定模具上下固定板的夹具在注塑机的作用下,可以使得下固定板运动,而上固定板不动,所以就有了模具的固定侧与可动侧的说法。

在有的公司还有定模和动模的说法。

B、开模状态当注塑机把模具的型腔填充完毕之后,注塑机上的固定下固定板的夹具有了一个向下运动的趋势(如图3),开如进入开模状态,在夹具的作用下,下固定板会向下运动。

注塑模具设计:第三章:顶出系统第三章顶出系统也就是制品的脱模装置,当制品在模具中成型后,要由特定的方式切实牢靠地将其从模具的一侧中推顶出来,在这个过程中不能是制品产生变形,而达不到成型要求,“白化”及咔滞现象。

这种特别的装置即是顶出系统。

除此之外该装置还必需能够在模具闭合时,保证不会与模具其他零部件发生干预地回复到顶出前的初始位置,以便进展重复不断的成型加工。

在设计顶出系统时,模具设计者首先需要确定制品的留模形式,顶出系统必需建立在所滞留的模具局部中,通常,由于注塑机的顶出系统是设计在动模板一侧,因此绝大多数模具的顶出系统时安装在动模中的为提高效率,缩短周期和实现自动化,不仅需要顺当脱模,而且浇道中点的塑料也必需要有特定的脱模方式。

顶出系统的要求就是在规定的时间内将制品不变形且准确的进展脱模。

考虑因素〔一〕顶出行程,一般规定被顶出的制品脱离模具5~10mm,一些简洁且脱模斜度较大的筒形制品,可使行程为制品深度的2/3。

不要太长,由于顶杆很细,行程长,简洁损坏顶杆。

〔二〕复位杆〔回程杆〕顶出系统中必需设置复位杆帮助顶杆回位。

顶出过程中,顶杆垫板承受很大的顶出压力,强度和刚度缺乏时,易弯曲变形影响顶杆运动,留意螺丝联接〔需从垫板向固定板拧入〕避开发生扳手空间缺乏的困难。

〔三〕顶杆顶端与型芯〔或型腔〕平面的关系理论上应处于同一平面,为模具制造与装配简便,实际中大多顶杆的端面超过或降低型芯〔或型腔〕平面 0.05~0.1mm,与设计者协商,取得制品内外表有凸台与凹坑的允许〔四〕顶杆的外形与尺寸选择除非制品外形限定必需使用其它外形的顶杆外,一般选用圆柱形,且避开承受直径小于 3mm 的瘦长顶杆。

增加顶出面积的方法〔五〕支撑由于顶杆固定板和垫板尺寸较大,使动模垫板之间的跨度加大,在较高的注射压力下,动模垫板可能玩去变形,导致顶杆运动不畅或卡死,除了用增加动模垫板的厚度来增加其刚度外,还可在动模固定板与垫板之间设置支撑柱。

助理模具试题及答案一、单选题(每题2分,共20分)1. 模具设计中,通常所说的“三板模”是指:A. 动模板、定模板、顶针板B. 动模板、定模板、限位板C. 动模板、定模板、滑块板D. 动模板、定模板、导柱板答案:C2. 下列关于模具材料的描述,错误的是:A. 模具钢具有高硬度和耐磨性B. 模具钢通常需要进行热处理C. 模具钢的韧性较差D. 模具钢的抗腐蚀性能好答案:C3. 在塑料模具设计中,冷却系统的作用是:A. 加速塑料冷却,缩短成型周期B. 使塑料在模具中均匀冷却C. 增加塑料的韧性D. 提高塑料的强度答案:A4. 模具的顶出系统通常包括:A. 顶针和弹簧B. 顶针和导柱C. 顶针和导套D. 顶针和限位块答案:A5. 下列关于模具寿命的描述,正确的是:A. 模具寿命与模具材料无关B. 模具寿命与模具的使用频率无关C. 模具寿命与模具的维护保养有关D. 模具寿命与模具的设计无关答案:C6. 在模具制造过程中,常用的表面处理技术有:A. 电镀B. 抛光C. 喷砂D. 所有选项答案:D7. 模具设计中,导柱的作用是:A. 支撑模具B. 定位模具C. 导向模具D. 固定模具答案:C8. 模具制造中,常用的测量工具有:A. 卡尺B. 千分尺C. 量规D. 所有选项答案:D9. 在注塑模具中,分流道的作用是:A. 引导熔融塑料进入模具B. 增加塑料的流动性C. 减少塑料的冷却时间D. 提高塑料的强度答案:A10. 模具设计中,滑块机构主要用于:A. 制造复杂形状的制品B. 减少模具的重量C. 增加模具的强度D. 减少模具的制造成本答案:A二、多选题(每题3分,共15分)1. 模具设计中,需要考虑的因素包括:A. 制品的形状和尺寸B. 制品的材料C. 注塑机的规格D. 制品的表面质量答案:A、B、C、D2. 模具的维护保养包括:A. 清洁模具B. 检查模具的磨损情况C. 更换磨损的部件D. 定期润滑模具答案:A、B、C、D3. 模具设计中,影响制品尺寸精度的因素有:A. 模具材料的收缩率B. 模具的温度控制C. 模具的制造精度D. 注塑机的压力控制答案:A、B、C、D4. 模具制造中,常用的加工方法有:A. 机械加工B. 电火花加工C. 激光切割D. 3D打印答案:A、B、C、D5. 模具设计中,需要进行的分析包括:A. 应力分析B. 热流分析C. 材料分析D. 运动分析答案:A、B、C、D三、判断题(每题1分,共10分)1. 模具设计时,不需要考虑制品的脱模问题。

一.使产品冷却固化后从模具上脱落的机构称为顶出系统,顶出系统要求安全可靠闭合时不能与其它机构发生干涉。

二.我们最常用的是机械顶出,其运用啤机机械力控制模具的闭合及顶出,另外还有气动顶出,液压顶出。

三.常用机械顶出类型

A,圆顶针(推杆)

<1>加工简便价格相对低廉,用得最广最多。

<2>分有托(双托)及无托(单托)

我们厂通常直径2MM以下用有托(见图1)

B,扁顶

<1>加工比较复杂,要做镶件或者线割。

<2>主要用在深骨位置,透明产品上有骨位的地方,手机类骨状结构(见图2)

<3>自制大扁顶(直顶),用在大面积深骨位置和透明类产品整个外形的顶出(见图3)

C,司筒(推管)

<1>价格相对比较高,主要用于空心柱子的顶出。

<2> A尺寸(司筒管壁厚)尽量取大否则易损坏, A≥0.8MM(见图4)

<3>15MM以上的空心柱或者15MM以下但旁边不能下顶针的空心柱用司筒,透明类产品上有空心

柱用司筒,细长圆形制品用司筒.

<4>分有托及无托.

<5>不能和顶棍孔干涉.

<6>司筒针固定方式:我们厂规定用压板.没办法时可用基米镙丝.(见图4).

D,推方(推块)

<1>方式:a原身b镶件+顶针.

<2>一般用在比较高并且其中间有大孔又不适合做推板的制品或制品后模边缘是大斜面或大弧面

下顶针效果不好时,还有就是大面积深骨位置(和直顶相似)(见图5).

E,推板

<1>推呵(推后模料)深度较高或者产品内侧不能下顶针时(见图6)

<2>推板和推呵相同,用有推板的模架.(桶状深长制品)

四.注意事项

A复位装置: 黄弹弓+回针

B管位(定位),圆顶针或司筒上面不是平面的为了防转动而做定位装置,形式主要有两种(见图7)一种穿针,另一种把顶针头磨一角成”D”字形.我们厂要求所有顶针做”D”字头.(见图7b).

C顶针处在大弧面或角度大的斜面上时要做”十”字防滑槽或晒格子纹(图8).

D顶针等必须把产品顶离模具5~15MM,某些特别深的产品由于顶出行程的限制可以不用全部顶离

模具,但其上面的骨位,柱位尽量顶离模具然后人工取出.

E骨位,柱位及对内模有包紧力的地方(产品边缘等)是顶针布置集中区域

F不能与其它机构干涉:离镶件,镶针边要有1~3MM;离运水要≥4MM;离镙丝牙≥2MM; 不能与推方相撞.

G行位下面有顶针必须做先复位机构或做咭制.

H有做”Z”形拉料的顶针其Z方向必须一致,方便取出(图9)

I产品薄壁处不能下顶针(易顶高顶白)

J注意某些禁设顶针区域(镜面要求,装配紧密,要滑动区等)

K在产品有相互配合的地方下顶针,顶针要高出模面0.3~0.5MM.

L原则上每套模具都要做顶针板限位块(一来防止弹弓过分压缩,二来防有托顶针避空不足撞断顶针)(见图10)

五.顶针的一些下法

A透明类常用垃圾水口顶出,它上面有筋骨考虑扁顶;上面有实心柱考虑圆顶;上面有空心柱考虑司

筒;或者考虑整个外形的顶出.

B主流道分流道处下圆顶

C每一个或每一组潜水必须要有1支以上的水口针.

D深实心柱子,下在其下面(图9b)短实心柱下在其旁边(图9C)

E镶件,镶针旁边(图9def).

F前模镶针碰后模顶针(图9gh)

G骨位交叉位置(CASIO面,学习机面等(见图11).

H围骨旁边(见图12).

I深骨位旁边(见图13).

J产品边缘.

六.下顶针步骤

A原则:圆顶优先,选大去小(面积足够)规格要少,分布平行—做到快速顶出,不顶白不顶高,顶针不倾斜不易断.

B下法:,

<1>对柱子先确认镶件还是司筒,镶针旁边要下顶针

<2>深骨位置或击凹台旁边下顶针或推方.

<3>产品边缘下顶针.

<4>对于对称产品可先下一边再镜像.

<5>调整顶针位置达到均衡美观.。