第3章 金属的塑性变形和加工硬化

- 格式:ppt

- 大小:1.09 MB

- 文档页数:55

第三章材料的力学行为习题参考答案一、解释下列名词1、加工硬化2、回复3、再结晶4、热加工5、冷加工答:1、加工硬化:随着塑性变形的增加,金属的强度、硬度迅速增加;塑性、韧性迅速下降的现象。

2、回复:加热温度较低时,变形金属中的一些点缺陷和位错,在某些晶内发生迁移变化的过程。

3、再结晶:被加热到较高的温度时,原子也具有较大的活动能力,使晶粒的外形开始变化。

从破碎拉长的晶粒变成新的等轴晶粒。

和变形前的晶粒形状相似,晶格类型相同,把这一阶段称为“再结晶”。

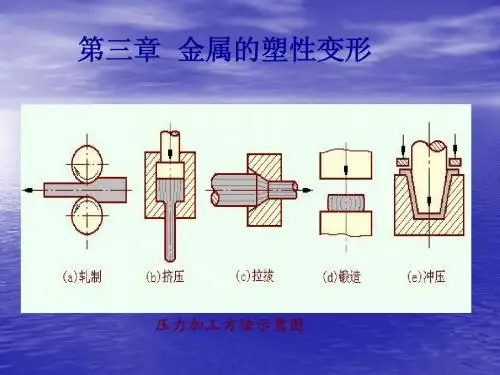

4、热加工:将金属加热到再结晶温度以上一定温度进行压力加工。

5、冷加工:在再结晶温度以下进行的压力加工。

二、填空题1、塑性变形的方式主要有滑移和孪生,而大多数情况下是滑移。

2、滑移常沿晶体中原子密度最大的晶面及晶向发生。

3、在体心立方晶格中, 原子密度最大的晶面是{110},有 6 个,原子密度最大的晶向是<111>,有2个;在面心立方晶格中, 原子密度最大的晶面是{111},有 4 个,原子密度最大的晶向是<111>,有3个。

两者比较,具有面心立方晶格的金属塑性较好,其原因是滑移系和滑移方向多。

4、多晶体金属的塑性变形由于受到晶界和晶粒位向的影响,与单晶体金属相比,塑性变形抗力增大。

5、金属在塑性变形时,随变形量的增加,变形抗力迅速增大,即强度、硬度升高,塑性、韧性下降,产生所谓加工硬化现象。

这种现象可通过再结晶加以消除。

6、变形金属在加热时,会发生回复、再结晶和晶粒长大三个阶段的变化。

7、冷绕成形的钢质弹簧,成形后应进行回复退火,温度约为250~300℃。

8、回复退火也称去应力退火。

9、冷拉拔钢丝, 如变形量大, 拉拔工序间应穿插再结晶退火,目的是消除加工硬化。

10、热加工与冷加工的划分应以再结晶温度为界线。

在再结晶温度以下的塑性变形称为冷加工;在再结晶温度以上的塑性变形称为热加工。

三、简答题1、产生加工硬化的原因是什么?加工硬化在金属加工中有什么利弊?答:⑴随着变形的增加,晶粒逐渐被拉长,直至破碎,这样使各晶粒都破碎成细碎的亚晶粒,变形愈大,晶粒破碎的程度愈大,这样使位错密度显著增加;同时细碎的亚晶粒也随着晶粒的拉长而被拉长。

8.金属的塑性变形和加工硬化1.加工硬化:金属在冷塑性变形过程中,随着变形程度增加,其强度和硬度提高而塑性(延伸率、面缩率)则降低,这种现象称为加工硬化。

2.面心立方金属单晶体的应力-应变曲线。

ⅰ硬化系数θ较小,一般认为在此阶段只有一个滑移系统起作用,强化作用不大,称位易滑移阶段。

ⅱ硬化系数θ最大且大体上是常数,对于各种面心立方金属具有相同的数量级,故称为线性硬化阶段。

ⅲ硬化系数θ随变形量的增加而逐渐减小,故称为抛物线强化阶段。

3.对应力-应变曲线影响的主要因素。

4.面心立方金属形变单晶体的表面现象。

ⅰ除了照明特别好(暗场),用光学显微镜一般看不到滑移线。

ⅱ光学显微镜在暗场下可以看到滑移线,线长随应变的增加而递减,电镜观察到的单个滑移线比第一阶段粗而短。

ⅲ出现滑移带,带中包括许多靠的很近的滑移线,应变增加,带间不在增加新的线,形变集中在原来的带中,滑移带端出现了碎化现象。

5.面心立方金属单晶体的加工硬化理论。

6.多晶体是通过晶界把取向不同,形状大小不同,成分结构不同的晶粒结合在一起的集合体。

晶界对塑性变形过程的影响,主要是在温度较低时晶界阻碍滑移进行引起的障碍强化作用和变形连续性要求晶界附近多系滑移引起的强化作用。

ⅰ障碍强化作用ⅱ多系滑强化作用ⅲ多晶体变形的不均匀性7.金属多晶体应力-应变曲线ⅰ点阵类型和金属种类的影响ⅱ变形温度于应变速率的影响a.随温度升高可能开动新的滑移系统。

b.随温度升高可在变形过程中出现回复和再结晶现象,引起金属软化,减弱加工硬化。

c.随温度升高可能出现新的塑性变形机理,使加工硬化减弱。

8.细化晶粒对金属材料的力学性能有何影响?有哪些途径可以细化晶粒?细化晶粒可以提高韧性,有助于防止脆性断裂发生,可以降低脆性转化温度,提高材料使用范围,在低强度钢中,利用细化晶粒来提高屈服强度有明显效果。

细化途径:(1)改变结晶过程中的凝固条件,尽量增加冷却速度,另一方面调节合金成分以提高液体金属过冷能力,使形核率增加,进而获得细化的初生晶粒。

金属塑性成形理论基础(二)加工硬化参考讲义塑性变形不但可以改变金属材料的外形和尺寸,而且会使金属内部组织和各种性能等发生变化。

多晶体经冷塑性变形后,金属内部组织将发生如下变化:①晶粒沿变形最大的方向被拉长,晶粒由多边形变为扁平形或长条形,当变形量很大时,各晶粒可以被拉成纤维状;②晶粒碎化成亚晶块(亚晶粒),塑性变形伴随着大量位错产生,由于位错交互作用,使晶粒“碎化”成许多位向略有差异的亚晶块(或称亚晶粒);③产生形变织构,金属塑性变形量足够大(70%以上)时,还会使晶粒发生转动,即各晶粒的某一晶向都不同程度地转到与外力相近的方向,从而使多晶体中原来任意位向的各晶粒取得接近于一致的位向,形成所谓“择优取向”,这种组织称为形变织构。

金属中变形织构的形成,会使它的力学性能、物理性能等明显地出现各向异性,所以对材料的工艺性能和使用都有很大影响。

冲压复杂形状零件(如汽车覆盖件等)时,产生不均匀塑性变形而可能导致工件报废。

但在某些情况下,可以利用织构现象来提高硅钢板的某一方向的磁导率,使其在用于制造变压器铁芯时使变压器的效率大大提高。

冷塑性变形后的金属由于内部组织的变化,将引起力学性能的明显变化-加工硬化。

加工硬化的概念:随着变形程度的增加,金属的强度和硬度显著提高而塑性和韧性明显下降,这一现象称为加工硬化。

加工硬化产生的原因:金属发生塑性变形时,由于位错密度增加,位错间的交互作用增强,相互缠结,造成位错运动阻力的增大,引起塑性变形抗力提高。

而金属塑性变形中,晶粒沿变形方向拉长而造成晶粒变形和晶格扭曲,也使滑移变形阻力增大。

另一方面由于晶粒破碎细化,使强度得以提高。

另一方面由于晶粒破碎细化,使强度得以提高。

加工硬化是有双重作用的,不利的一面是:变形抗力增大,动力消耗增大,同时脆性断裂危险性也增大。

另一方面,加工硬化具有很重要的工程意义。

首先,它是一种非常重要的强化材料的手段,可以用来提高金属的强度,这对于那些不能通过热处理方法得以强化的合金尤为重要;其次,加工硬化是金属的冷成形加工的保证。