第3章_金属塑性变形

- 格式:ppt

- 大小:5.18 MB

- 文档页数:50

第三章塑性变形的基本规律1、体积不变定律的概念在金属压力加工的理论研究和实际计算中,通常认为变形前后金属的体积保持不变,它是变形计算的基本依据之一。

若设变形前金属的体积为V0,变形后的体积为V1,则有:V0 = V1 =常数2、最小阻力定律的内容实践证明:物体在变形过程中,其质点有向各个方向移动的可能时,则物体内的各质点将是沿着阻力最小的方向移动,这就是通常所讲的最小阻力定律的定义。

3、弹塑性共存定律的概念和实际意义A 概念我们把金属塑性变形在加工中一定会有弹性变形存在的情况,称之为弹塑性共存定律。

B 实际意义弹塑性共存定律在轧钢中具有很重要的实际意义,可用以指导我们生产的实践。

(1)用以选择工具(2)由于弹塑性共存,轧件的轧后高度总比预先设计的尺寸要大4、极限状态理论A 极限状态的类型第一种极限状态是屈服,第二种极限状态是破坏。

屈服是金属由弹性变形转变为塑性变形的转折点,是塑性变形的开端。

破坏则是金属塑性变形过程的终结。

B 金属屈服极限σs与金属屈服的概念(1)金属屈服极限σs的概念:它是在特定条件下测得的,即是在室温下,慢速单向拉伸或单向压缩(线应力状态)时测定的金属发生屈服时的单向拉伸或单向压缩的应力值。

(2)金属的屈服:金属发生塑性变形时所需的外力大,则我们说金属难屈服,它的变形抗力就大,即不容易变形;金属发生塑性变形时所需的外力小,则我们说金属容易屈服,它的变形抗力就小,即容易变形。

C 在线应力状态下由拉伸实验建立的屈服条件拉伸一试样,当主应力σ1的数值达到该材料的屈服极限(σ1=σs )时,试样开始发生塑性变形。

D 极限状态理论它是研究弹性变形终了、塑性变形即将开始时主应力与屈服极限间关系的理论。

E 主应力差理论(Tresca 屈服条件)Tresca 屈服条件为: (3-6) F 能量理论(Mises 屈服条件)其屈服条件表达式为:(3-7)Mises 屈服条件的简化形式:(3-8)式中的m=1~1.155。

第三章金属切削变形过程3.1 必备知识和考试要点3,1。

1 研究金属切削变形过程的意义和方法1.明确研究金属切削变形过程的意义。

2.了解金属切削变形过程的实验方法。

3.1.2 金属切削层的变形1.熟悉金属切削过程中变形区的划分。

2.熟悉各变形区内所发生的变形。

3.掌握相对滑移、变形系数、剪切角的概念。

4.掌握相对滑移与变形系数的关系式。

3.1.3 前刀面的挤压与摩擦及其对切屑变形的影响1.了解切削过程中作用在切屑上的力。

2.明确剪切角φ与前刀面摩擦系数μ的关系。

3.理解内摩擦的概念。

4.熟悉影响前刀面摩擦的主要因素。

3.1.4 积屑瘤的形成及其对切削过程的影响1.掌握积屑瘤的形成条件。

2.掌握积屑瘤对切削过程影响的要点。

3.掌握积屑瘤的生长高度与切削速度的关系。

4.掌握抑制积屑瘤的方法。

3.1,5 影响切屑变形的变化规律1.掌握工件材料、刀具几何角度对切屑变形影响的要点。

2,掌握切削速度对剪切角影响的要点。

3.掌握切削用量三要素切眉变形影响的要点。

4.正确分析切削速度对变形系数影响的规律。

3.1.6 其他1.了解切屑形状的分类方法及产生的条件。

2.了解切屑卷曲和断屑的机理。

3.2 典型范例和答题技巧[例3.1] 画图表示切削塑性工件材料时,金属变形区是如何划分的?各变形区中的变形情况如何?[分析]1.变形区的划分。

根据教科书中的“金属切削过程中的滑移线和流线示意图”大致画出三个区域。

2.变形区的变形。

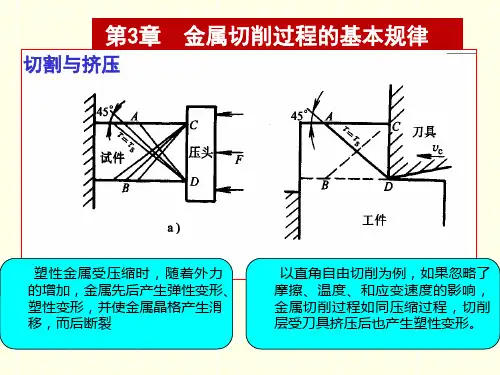

由于第一变形区区域宽度很窄,故可看成一个面,被称之为剪切滑移面。

显然第一变形区的变形,也就是在切削过程中,金属通过剪切滑移面时发生的剪切滑移变形。

这一变形决定了切削的进行,使被切削工件的切削层转变成切屑。

第二变形区发生在切屑底层,相对于前刀面的位置。

通过第一变形区变形后的金属在转变成切屑沿前刀面流出前发生的进一步变形。

此时发生的变形是前刀面作用于切屑的摩擦、挤压变形。

第三变形区内的变形是受到刀刃的钝圆部分及后刀面的挤压、摩擦变形。