HB50参数

- 格式:xls

- 大小:10.50 KB

- 文档页数:2

碳素结构钢的力学性能(GB700-88)注:A、B、C为质量等级,D级为优质级。

铣削加工常用切削速度经验值(m/min)铣削时的切削速度铣削加工每齿进给量推荐值 (mm/z)数控铣削每齿进给量经验值H13~H7孔加工方式余量(孔长度小于5倍直径)注:当孔径≤30mm、直径余量≤4mm和孔径>30~80mm、直径余量≤6mm时,采用一次扩孔或一次镗孔。

H7与H8级精度孔加工方式及余量(在实体材料上加工) (mm)注:在铸铁上加工直径为30mm与32mm的孔可用Ф28与Ф30钻头钻一次。

按H7与H8级精度加工已预先铸出或热冲出的孔 (mm)注:1.如果铸出的孔有很大的加工余量时,则第一次粗镗可分为两次或多次; 2.如果只进行一次半精镗,由其加工余量为表中“半精镗”和“粗铰或二次半精镗”加工余量之和。

平面精铣、磨削加工方式余量(mm)注:1. 精铣时,最后一次行程前留的雨量应该≥0.5mm。

2. 热处理零件磨削的加工余量系将表中值乘以1.2。

高速钢钻头加工钢件的切削用量高速钢钻头加工铝件的切削用量高速钢钻头扩孔、钻孔的切削用量 (mm/r)高速钢铰刀铰孔的切削用量攻螺纹切削速度 (m/min)钻孔的进给量镗孔切削用量硬质合金端面铣刀的铣削用量不锈钢的铣削用量不锈钢的铣削用量硬质合金车刀粗车外圆及端面的进给量注:1、加工断续表面及有冲击的工件时,表内进给量应乘系数K=0.75~0.85;2、在无外皮加工时,表内进给量应乘第数K=1.1;3、加工耐热钢及其合金时,进给量不大于1mm/r;4、加工淬硬钢时,进给量应减小。

当钢的硬度为44~56HRC时,乘系数K=0.8;当钢的硬度为57~62HRC时,乘系数K=0.5。

5、可转位刀片的允许最大进给量不应超过其刀尖圆弧半径数值的80%。

硬质合金外圆车刀半精车的进给量(参考值) mm/r注:rε=0.5mm,用于12×12以下刀杆,rε=1mm,用于30×30以下刀杆,rε=2mm,用于30×45及以上刀杆。

表面粗糙度高度参数有3种:1.轮廓算数平均偏差:轮廓算数平均偏差Ra是指在取样长度L内,被测轮廓上各点到基准线的距离Yi的绝对值的算数平均平均值。

2.微观不平度十点高度:微观不平度十点高度Rz是指在取样长度L内,被测轮廓上五个最大轮廓峰高Y pi的平均值与五个最大轮廓谷底Y vi的平均值之和。

3.轮廓最大高度:轮廓最大高度Ry是指在取样长度L内,被测轮廓的峰顶线与轮谷线之间的距离。

表征微观不平度高度特性的评定参数Ra、Rz、Ry的数值愈大则表面越粗糙。

在高度评定参数中,Ra的概念颇为直观,Ra值反应实际轮廓微观几何形状特性的信息量最大,且Ra值用触针式电动轮廓仪测量比较容易。

因此对于光滑表面和半光滑表面,普遍采用Ra作为评定参数。

但受测量仪器的限制,极光滑和极粗糙的表面不能用Ra评定。

评定参数Rz的概念较为直观,Rz值通常用非接触式的光切显微镜测量。

但Rz值只反应取样长度内峰高和谷底的十个点,不能反应峰顶的尖锐和平顿的几何形状特性,因此Rz值不如Ra值反应得微观几何形状特性全面。

评定参数Ry的概念简单,Ry值得测量方便,但Ry值不及Rz、Ra值反应的微观几何形状特性全面。

Ry值与Ra、Rz值连用控制微观不平度的谷深用来评定某些不允许出现较大加工痕迹和受交变应力作用的表面。

RMS值实际就是有效值,就是一组统计数据的平方的平均值的平方根。

因为RMS系统是英制单位一般的有:RMS*25.4/1000=RA举例:RMS64 = 64*25.4/1000= RA 1.6几个常用的如下:RMS250 = RA6.4RMS125 = RA3.2RMS64 = RA1.6RMS32 = RA0.8表面粗糙度外国与中国标准对照N1--0.025um;N2--0.05um;N3--0.1um;N4--0.2um;N5--0.4um;N6--0.8um;N7--1.6um;N8--3.2um;N9--6.3um;N10--12.5um;N11--25um;日本表面粗糙度的老标准。

浅谈压力容器制造中硬度检测的作用本文从网络收集而来,上传到平台为了帮到更多的人,如果您需要使用本文档,请点击下载按钮下载本文档(有偿下载),另外祝您生活愉快,工作顺利,万事如意!除特殊情况外,一般标准规范对硬度检测不作为强制性要求。

但在压力容器制造过程中,硬度检测又是一种既经济又方便的辅助手段。

因此本文罗列了在压力容器制造过程中通过硬度检测发现或解决问题的事例,供同行借鉴。

1 对热处理效果的检验在TSG Z0004—2007《特种设备制造、安装、改造、维修质量保证体系基本要求》热处理控制章节中未提到热处理效果的检验。

我们知道影响设备热处理效果的因素较多,只要有一项因素失控,就有可能使热处理达不到预期的目标。

基于此,我们提出通过检测硬度来判断热处理效果,对常用材料热处理后的焊缝和热影响区硬度值控制在以下范围,即可以认为热处理是合格的:1)对碳素钢,热处理前先检测母材硬度(设硬度值为Y),热处理后检测焊缝和热影响区硬度,合格指标为90%Y ≤ HB ≤ 120%Y。

2)对低合金钢,热处理前先检测母材硬度(设硬度值为Y),热处理后检测焊缝和热影响区硬度,合格指标为90%Y ≤ HB ≤ 125%Y。

3)对Mn-Mo 钢、Cr-Mo 钢(Cr ≤ 2%),热处理后检测焊缝和热影响区硬度,合格指标为≤ HB225。

4)对Cr-Mo 钢(2% < Cr ≤ 10%)和马氏体不锈钢,热处理后检测焊缝和热影响区硬度,合格指标为≤ HB241。

5)对有湿硫化氢应力腐蚀环境下碳素钢和低合金钢,热处理后检测焊缝和热影响区硬度,合格指标为≤ HB2006)对有液氨应力腐蚀环境下碳素钢和低合金钢,热处理后检测焊缝和热影响区硬度,合格指标为≤ HB1857)对氢氟酸腐蚀环境下碳素钢,热处理后检测焊缝和热影响区硬度,合格指标为≤ HB2008)对采用填料密封的搅拌容器,当轴的材料是优质中碳钢或40Cr 钢时,搅拌轴调质处理后密封处硬度合格指标为≥ HB1902 硬度检测在其他制造过程中的应用1)利用硬度检测的方便、经济特点,可作为材料检验的辅助手段。

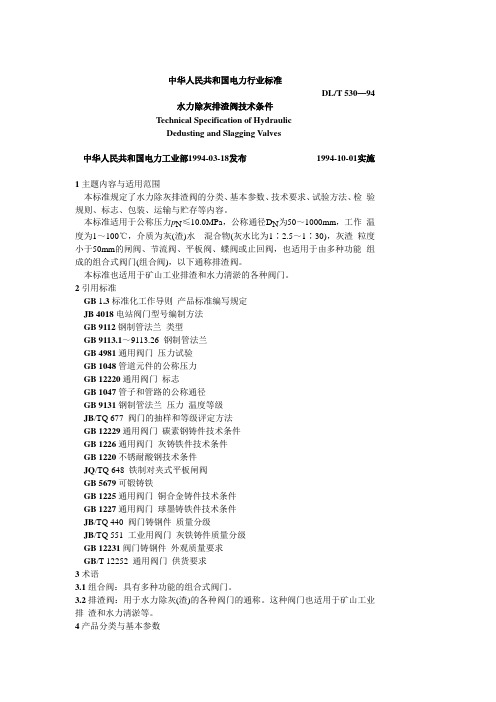

中华人民共和国电力行业标准DL/T 530—94水力除灰排渣阀技术条件Technical Specification of HydraulicDedusting and Slagging Valves中华人民共和国电力工业部1994-03-18发布1994-10-01实施1 主题内容与适用范围本标准规定了水力除灰排渣阀的分类、基本参数、技术要求、试验方法、检验规则、标志、包装、运输与贮存等内容。

本标准适用于公称压力p N≤10.0MPa,公称通径D N为50~1000mm,工作温度为1~100℃,介质为灰(渣)(灰水比为1∶2.5~1∶30),灰渣粒度小于50mm的闸阀、节流阀、平板阀、蝶阀或止回阀,也适用于由多种功能组成的组合式阀门(组合阀),以下通称排渣阀。

本标准也适用于矿山工业排渣和水力清淤的各种阀门。

2 引用标准GB 1.3 标准化工作导则产品标准编写规定JB 4018 电站阀门型号编制方法GB 9112 钢制管法兰类型GB 9113.1~9113.26 钢制管法兰GB 4981 通用阀门压力试验GB 1048 管道元件的公称压力GB 12220 通用阀门标志GB 1047 管子和管路的公称通径GB 9131 钢制管法兰压力温度等级JB/TQ 677 阀门的抽样和等级评定方法GB 12229 通用阀门碳素钢铸件技术条件GB 1226 通用阀门灰铸铁件技术条件GB 1220 不锈耐酸钢技术条件JQ/TQ 648 铁制对夹式平板闸阀GB 5679 可锻铸铁GB 1225 通用阀门铜合金铸件技术条件GB 1227 通用阀门球墨铸铁件技术条件JB/TQ 440 阀门铸钢件质量分级JB/TQ 551 工业用阀门灰铁铸件质量分级GB 12231 阀门铸钢件外观质量要求GB/T 12252 通用阀门供货要求3 术语3.1 组合阀:具有多种功能的组合式阀门。

3.2 排渣阀:用于水力除灰(渣)的各种阀门的通称。

铁碳相图和铁碳合金(一)钢(Steels)和铸铁(Cast irons)是应用最广的金属材料,虽然它们的种类很多,成分不一,但是它们的基本组成都是铁(Fe)和碳(C)两种元素。

因此,学习铁碳相图、掌握应用铁碳相图的规律解决实际问题是非常重要的。

Fe和C能够形成Fe3C, Fe2C 和FeC等多种稳定化合物。

所以,Fe-C相图可以划分成Fe-Fe3C, Fe3C-Fe2C, Fe2C-FeC和FeC-C四个部分。

由于化合物是硬脆相,后面三部分相图实际上没有应用价值(工业上使用的铁碳合金含碳量不超过5%),因此,通常所说的铁碳相图就是Fe-Fe3C部分。

化合物Fe3C称为渗碳体(Cementite),是一种亚稳定的化合物,在一定条件下可以分解为Fe和C,C原子聚集到一起就是石墨。

因此,铁碳相图常表示为Fe-Fe3C和Fe-石墨双重相图(图1)。

Fe-Fe3C相图主要用于钢,而Fe-石墨相图则主要用于铸铁的研究和生产。

这里主要分析讨论Fe-Fe3C相图,Fe-石墨相图与此类似,只是右侧的单相是石墨而不是Fe3C。

图1 铁碳双重相图【说明】图1中虚线表示Fe-石墨相图,没有虚线的地方意味着两个相图完全重合。

铁具有异晶转变,即固态的铁在不同的温度具有不同的晶体结构。

纯铁的同素异晶转变如下:由于Fe的晶体结构不同,C在Fe中的溶解度差别较大。

碳在面心立方(FCC)的γ-Fe中的最大溶解度为2.11%,而在体心立方(BCC)的α-Fe和δ-Fe中最大仅分别为0.0218%和0.09%。

纯铁纯铁的熔点1538℃,固态下具有同素异晶转变:912℃以下为体心立方(BCC)晶体结构,912℃到1394℃之间为面心立方(FCC), 1394℃到熔点之间为体心立方。

工业纯铁的显微组织见图2。

图2 工业纯铁的显微组织图3 奥氏体的显微组织铁的固溶体碳溶解于α-Fe和δ-Fe中形成的固溶体称为铁素体(Ferrite),用α、δ或F表示, 由于δ-Fe是高温相,因此也称为高温铁素体。

重症常用评分系统一、【危重患者镇静深度评分】Ramsay镇静评分概述适用于接受静脉持续镇静患者。

临床状态Clinical Status Score 焦虑,激动或不安 1 合作,服从及安静 2 入睡,仅对命令反应 34 入睡,对轻度摇晃或大的声音刺激反应5 入睡,对伤害性刺激如用力压迫甲床反应入睡,对上述刺激无反应 6解释• 1:镇静不足• 2 - 4: 恰当• 5 或 6: 镇静过度机械通气患者的Brussels镇静评分概述Brussels镇静评分用于ICU接受机械通气患者的镇静监护。

镇静水平每4小时评测一次。

状态水平无法唤醒 1对疼痛反应但对声音无反应 2对声音无反应 3清醒,安静 4激动 5评分镇静1 或2 镇静过度3 或4 镇静适当5 镇静不足二、【危重患者镇痛评分】疼痛评估:疼痛评估应包括疼痛的部位、特点、加重及减轻因素和强度,最可靠有效的评估指标是病人的自我描述。

使用各种评分方法来评估疼痛程度和治疗反应,应该定期进行、完整记录。

常用评分方法有:1.语言评分法(Verbal rating scale, VRS):按从疼痛最轻到最重的顺序以0分(不痛)至10分(疼痛难忍)的分值来代表不同的疼痛程度,由病人自己选择不同分值来量化疼痛程度。

2.视觉模拟法(Visual analogue scale, VAS):用一条100 mm的水平直线,两端分别定为不痛到最痛。

由被测试者在最接近自己疼痛程度的地方画垂线标记,以此量化其疼痛强度。

VAS 已被证实是一种评价老年病人急、慢性疼痛的有效和可靠方法。

不痛疼痛难忍0 1003.数字评分法(Numeric rating scale, NRS):NRS是一个从0—10的点状标尺,0代表不疼,10代表疼痛难忍,由病人从上面选一个数字描述疼痛。

其在评价老年病人急、慢性疼痛的有效性及可靠性上已获得证实。

0 1 2 3 4 5 6 7 8 9 10不痛痛,但可忍受疼痛难忍4.面部表情评分法:(Faces Pain Scale,FPS):由六种面部表情及0-10分(或0-5分)构成,程度从不痛到疼痛难忍。

洛氏硬度(HRC)、布氏硬度(HB)等硬度对照区别和换算洛氏硬度(HRC)、布氏硬度(HB)等硬度对照区别和换算硬度是衡量材料软硬程度的一个性能指标。

硬度试验的方法较多,原理也不相同,测得的硬度值和含义也不完全一样。

最普通的是静负荷压入法硬度试验,即布氏硬度(HB)、洛氏硬度(HRA,HRB,HRC)、维氏硬度(HV),橡胶塑料邵氏硬度(HA,HD)等硬度其值表示材料表面抵抗坚硬物体压入的能力。

最流行的里氏硬度(HL)、肖氏硬度(HS)则属于回跳法硬度试验,其值代表金属弹性变形功的大小。

因此,硬度不是一个单纯的物理量,而是反映材料的弹性、塑性、强度和韧性等的一种综合性能指标。

钢材的硬度:金属硬度(Hardness)的代号为H。

按硬度试验方法的不同,●常规表示有布氏(HB)、洛氏(HRC)、维氏(HV)、里氏(HL)硬度等,其中以HB及HRC较为常用。

●HB应用范围较广,HRC适用于表面高硬度材料,如热处理硬度等。

两者区别在于硬度计之测头不同,布氏硬度计之测头为钢球,而洛氏硬度计之测头为金刚石。

●HV-适用于显微镜分析。

维氏硬度(HV)以120kg以内的载荷和顶角为136°的金刚石方形锥压入器压入材料表面,用材料压痕凹坑的表面积除以载荷值,即为维氏硬度值(HV)。

●HL手提式硬度计,测量方便,利用冲击球头冲击硬度表面后,产生弹跳;利用冲头在距试样表面1mm 处的回弹速度与冲击速度的比值计算硬度,公式:里氏硬度HL=1000×VB(回弹速度)/ VA(冲击速度)。

●目前最常用的便携式里氏硬度计用里氏(HL)测量后可以转化为:布氏(HB)、洛氏(HRC)、维氏(HV)、肖氏(HS)硬度。

或用里氏原理直接用布氏(HB)、洛氏(HRC)、维氏(HV)、里氏(HL)、肖氏(HS)测量硬度值。

时代公司生产的TH系列里氏硬度计就有此功能,是传统台式硬度机的有益补充!”(详细情况请点击《里氏硬度计TH140/TH160/HLN-11A/HS141便携式系列》)1、HB - 布氏硬度:布氏硬度(HB)一般用于材料较软的时候,如有色金属、热处理之前或退火后的钢铁。

成柴490QB 曲轴技术要求(490QB—05004A)1. 材质牌号:QT700-3(B)。

2. 铸件需经正火处理,硬度245—335HB,同一根曲轴的硬度差W 50HB。

3•曲轴铸件的显微组织按GB9441—1988《球墨铸铁金相检验》执行:(B)a) 本体基体组织朱光体含量应为80—90%;b) 石墨球化级别不低于第2 级;c) 石墨球径大小应不低于6 级;d) 曲轴内允许有不大于2%的游离渗碳体和不大于1.5%的磷共晶,但其总量不大于3%;4. 材料的机械性能:铸件本体抗拉强度700N/ mm 2< S b <800 N/ mm 2时,延伸率3%; S b> 800 N/ mm 2时,延伸率S >2% ;冲击值ak> 14.7J/cm2。

5. 未注明铸造圆角为R2-3;拔模斜度为1°;错箱量W 0.8 mm;6. 铸件不得有缩孔、疏松、裂纹、结疤、夹杂物及影响曲轴结构强度的缺陷,铸件毛坯应经喷丸或喷砂处理; ( A)7. 凸字高1.5;8. 铸件表面粗糙度加工面;R二50,非加工面R a< 259. 铸件毛坯尺寸按GB/T5414—1999中CT8级精度,毛坯重量偏差士2Kg;成柴498QZL 曲轴技术要求(498QZL-05004-1)1. 材质牌号:QT800-4。

2. 材料的机械性能按GB1348—88《球墨铸铁件》要求,化学成份如下:C: 3.7-4.0 Si: 1.96-2.06 Mn: 0.69-0.71 P < 0.07 S < 0.045 Cu:0.72-0.89 Mg: 0.028-0.041 Re 残: 0.027-0.037(A)3. 曲轴铸件的显微组织按GB9441 —1988《球墨铸铁金相检验》执行:(B)a) 基体组织朱光体含量不低于85;b) 石墨球化级别不低于第2 级;c) 石墨球径大小应不低于6 级;d) 曲轴内允许有不大于2%的游离渗碳体和不大于1.5%的磷共晶,但其总量不大于3%;4. 材料的机械性能:铸件本体抗拉强度Sb >800 N/mm 2时,延伸率4%;冲击值ak> 14.7J/cm2。