燃气轮机用热障涂层简介

- 格式:ppt

- 大小:4.49 MB

- 文档页数:29

航空发动机和工业燃气轮机热喷涂热障涂层用金属黏结层:回顾与展望陈卫杰1*, 宋 鹏1, 高 栋2, 汪 超3(1.昆明理工大学 材料科学与工程学院, 昆明 650093;2.中国航发商用航空发动机有限责任公司 研发中心材料工艺部, 上海 200241;3.上海电气燃气轮机有限公司 燃气轮机研究所, 上海 200240)摘要:超音速火焰喷涂制作的金属黏结层加料浆喷涂制作的柱状晶结构陶瓷隔热层被视作新一代航空发动机和燃气轮机用热喷涂热障涂层,其中采用的M CrAlY 金属黏结层正朝着长寿命、低成本、适用于新燃料的方向发展。

本文综述近年来航空发动机和燃气轮机热端部件热障涂层用M CrAlY 金属黏结层研究进展,并对涂层的结构设计与成分设计进行探讨。

关键词:燃气轮机;热障涂层;金属黏结层;长寿命;低成本;成分设计doi :10.11868/j.issn.1005-5053.2021.000217中图分类号:TB3 文献标识码:A 文章编号:1005-5053(2022)01-0015-10热障涂层广泛用于航空发动机和工业燃气轮机的热端部件,保证热端部件能够在高温环境中持续工作,提高工作效率。

热障涂层通常被分为两大类:热喷涂热障涂层和电子束物理气相沉积热障涂层。

传统的热喷涂热障涂层为层状结构,具有相对较低的热导率,但是抵抗热循环的能力较低,通常用于不需频繁经历热循环的部件,如燃烧室的内衬和导向叶片;电子束物理气相沉积热障涂层为柱状结构,热导率相对较高,抵抗热循环的能力也较高,用于苛刻热循环环境工作的高压涡轮叶片和导向叶片。

热喷涂热障涂层因其较低的设备成本、较高的生产效率以及较低的生产成本被众多科研院所、涂层生产商、航空发动机和工业燃气轮机行业重视并大力推广。

本文简要回顾近年热喷涂热障涂层的发展趋势,着重讨论热喷涂热障涂层使用的金属黏结层技术,包括涂层工艺和成分设计,并对金属黏结层的发展方向进行探讨。

1 航空发动机和工业燃气轮机用热喷涂热障涂层的发展热喷涂M CrAlY (M = Ni/Co) + YSZ (ZrO 2 + 8%Y 2O 3) 热障涂层(TBCs )通常被用于航空发动机和工业燃气轮机的热端部件(如燃烧室和导向叶片)(表1),以提高部件的工作温度,延长部件的服役寿命。

锆酸镧热障涂层研究本文旨在探讨锆酸镧热障涂层的研究进展,首先简要介绍锆酸镧热障涂层的基本概念、性能特点及其应用领域,然后阐述其在研究中的应用和意义,最后展望其未来发展趋势。

一、锆酸镧热障涂层概述锆酸镧热障涂层是一种新型的高温防护涂层,具有优良的热稳定性和隔热性能。

该涂层主要由镧系元素和锆酸根离子结合而成,通过采用溶胶-凝胶法、化学气相沉积法、热喷涂法等工艺制备。

锆酸镧热障涂层在高温环境下能有效降低被涂覆材料的热损失,提高其抗高温氧化和腐蚀的能力,具有重要的应用价值。

二、锆酸镧热障涂层的应用和意义1、航空航天领域:航空航天器在高速飞行过程中,机体表面会受到高温气流冲击,导致高温氧化和热腐蚀等问题。

锆酸镧热障涂层能够为航空航天器的关键部位提供有效的防护,延长其使用寿命。

2、能源领域:锆酸镧热障涂层在能源领域也有广泛应用,如燃气轮机、蒸汽轮机等高温设备的防护。

该涂层能够降低设备表面的热量损失,提高设备的能源利用效率和可靠性。

3、其它领域:除上述领域外,锆酸镧热障涂层还在玻璃、陶瓷、金属等材料表面涂层防护中表现出良好的应用前景。

此外,该涂层在光学、电子等领域的低温保温和高温抗氧化方面也具有重要的应用价值。

三、锆酸镧热障涂层的未来发展随着科学技术的发展,锆酸镧热障涂层在研究和应用方面仍具有广阔的发展空间。

未来,研究者们将致力于提高该涂层的综合性能、拓展其应用领域以及探索新的制备方法。

1、性能优化:通过调整涂层的成分和结构,以提高其在高温环境下的稳定性、抗氧化性和耐腐蚀性,从而延长其使用寿命。

此外,研发具有更高热导率的锆酸镧热障涂层材料也将成为未来的一个研究方向。

2、应用领域拓展:目前,锆酸镧热障涂层已应用于航空航天、能源等领域。

未来,可以进一步探索该涂层在新能源、汽车、工业炉窑等更多领域的应用,以促进其工业化进程。

3、新制备方法探索:为了满足不同基材和复杂形状构件的涂层制备需求,研究人员将致力于开发新的制备方法,如纳米注射技术、离子注入技术等,以实现锆酸镧热障涂层的高效制备和应用。

热障涂层材料的研究与发展410厂张焰段绪海王世林杨秋生摘要热障涂层材料的研究与发展,始终受到人们极大的关注。

这不仅因为采用热障涂层结构,可以使航空发动机的气冷高温金属部件的温度降低50----200℃,显著改善高温部件的耐久性,为航空工业的发展带来极大的便利,同时,这一研究在民用领域也存在着巨大的潜力。

目前,关于新型涂层材料及其制各工艺的研究工作还在进行。

本文针对热障涂层材料的研究与发展作了一些探讨。

关键词:热障涂层:ZrO:粉末;喷涂材料~、前言热障涂层的研究开始于50年代初期,目的是为燃气轮机叶片及火箭发动机提供耐热、抗腐的防护。

60年代开始应用于航空燃气轮机,但直到70年代才获得突破性进展,试制成功了在高热通量条件下具有显著隔热作用的热障涂层(TBC)。

热障涂层的典型结构是双层TBC系统。

在金属基材与表面陶瓷涂层之间喷涂一层结合层。

因为陶瓷涂层与金属基材之间的结合性能较差,采用这种结构后,获得了非常满意的效果。

目前热障涂层主要应用于航空及工业燃气轮机燃烧室及加力燃烧室,并局部应用于燃气轮机的涡轮部分,并可望进一步应用于轮船柴油机、汽车发动机等方面。

热障涂层材料的研究与发展,始终受到人们极大的关注。

近年来,随着航空工业的飞速发展,对航空设备的性能要求越来越高。

现代航空涡轮发动机的发展趋势是大推力、高效率、低油耗和长寿命。

为了达到这些目标,主要措施是提高涡轮进口温度,减少发动机结构尺寸和重量。

航空发动机出现后近40年间,涡轮进口温度平均每年约提高15℃,而高温合金最高工作温度仅以平均每年10"(2左右的速度递增,目前已达到1050℃,相当于其熔点的75%,进~步提高工作温度的潜力已十分有限。

为了满足涡轮进口温度不断提高的要求,在致力于进一步发展新型合金和冷却技术的同时,国际上正在积极发展高温热障涂层技术。

实验表明,应用这种技术可以允许提高燃烧室温度50-200。

C,如果在涡轮叶片上等离子喷涂二氧化锆涂层,则可以提高涡轮进口温度约80。

强化主轴承和裙部的结合部,同时用加强筋加强油底壳的安装部分,在缸体两侧面布置网状的筋也可以有效降低表面辐射噪音。

在布置加强筋时,重点考虑数量、高度以及分布。

加强筋被布置成“井”字形的长方形网格结构,缸体的气缸孔上部更加有利于承受爆发压力的拉伸传递,而在裙部则有利于承受曲轴支承的反作用力和整个机体的弯曲刚度和扭转刚度。

加强筋设计的厚度大致等于壁厚,较矮加强筋的高度都大于壁厚,避免承载截面的增加不足以抵偿由加强筋引起的应力分布不均,而较高的将强筋也尽量控制其高度,避免材料浪费以及局部区域应力增加和铸造困难。

(图8)4总结本设计结合增压发动机整体要求,在参考机型的基础上完成了对缸体主要结构参数的优化和主要部位的设计。

可靠性是基本要求,设计始终围绕着最小的摩擦损失、最优NVH (振动和噪音)以及轻量化三个方向进行。

设计中缸体用铝合金低压铸造,整体采用全支承、龙门结构,水套采用开放式短水套设计,轴承座应用隔震式结构,曲轴孔偏置,通风回油设计和加强筋的布置完美结合,全面体现了我司最新的设计思路和理念。

参考文献:[1]袁兆成主编.内燃机设计[M].机械工业出版社,2008.[2]杨连生主编.内燃机设计[M].中国农业机械出版社,1981.[3]朱仙鼎主编.内燃机工程师手册[M].上海科学技术出版社,2006.[4]王文斌主编.机械设计手册[M].机械工业出版社,2004.图8加强筋的布置图7缸间通气孔0引言半个多世纪以来,燃气涡轮发动机(如航空发动机、燃气轮机等)技术迅速发展,燃气涡轮发动机设计工作温度不断提高,目的是提高热效率。

目前,涡轮叶片所用单晶高温合金使用温度已经接近极限,可以说金属耐高温性能进一步提高是非常困难的,因此,开发热障涂层(TBC )新技术变得非常关键。

热障涂层是将某种抗高温、耐腐蚀、隔热性能好的陶瓷材料涂覆在高温合金基体表面,来降低基体金属表面温度、提高基体金属耐高温氧化腐蚀能力的热防护技术,是燃气涡轮发动机领域关键技术之一。

IGCC系统中燃气轮机热障涂层技术的发展与研究现状李勇,李太江,刘福广,李巍,刘立营,吕品正西安热工研究院有限公司,陕西省西安市兴庆路136号710032;Review on the Development and Research of Thermal Barrier Coatings for GasTurbine Engine in IGCC SystemLI Yong, LI Tai-jiang, LIU Fu-guang, LI Wei, LIU Li-ying, LV Ping-zhengXi’an Thermal Power Research Institute Co., Ltd., Xi’an, 710049, China;ABSTRACT:Gas turbine engine is one of the primary parts of the integrated gasification combined cycle (IGCC) system. Thermal barrier coatings are used to protect the blades in gas turbine engines from high temperature. This paper introduced the function and microstructure of thermal barrier coatings. The development and research status of thermal barrier coatings was reviewed. The technical problems which arise during the engineering application were illustrated in the summary.KEY WORD:IGCC;Gas Turbine Engine;thermal barrier coatings;摘要:燃气轮机是IGCC系统的主要组成部分,热障涂层是保护燃气轮机中高温透平叶片的涂层。

电子束物理气相沉积(EB-PVD)技术制备热障涂层技术黄升摘要:本文介绍电子束物理气相沉积(EB-PVD)制备热障涂层技术,结合发展历程综述其技术原理、设备构造及工艺特点。

关键词:电子束物理气相沉积(EB-PVD)热障涂层1 引言当今航空涡扇发动机正朝高流量比、高推重比和高涡轮进口温度方向发展,这就使得发动机叶片所承受温度不断升高,据报道目前商用飞机燃气温度达1500 °C、军用飞机燃气温度高达1700 °C[1]。

而当前所使用镍基高温合金最高工作温度只能达到1200 °C,并几乎已达到其使用温度上限,提升空间极其有限。

面对发动机使用的高温障碍,降低发动机叶片温度就成了极其关键的任务。

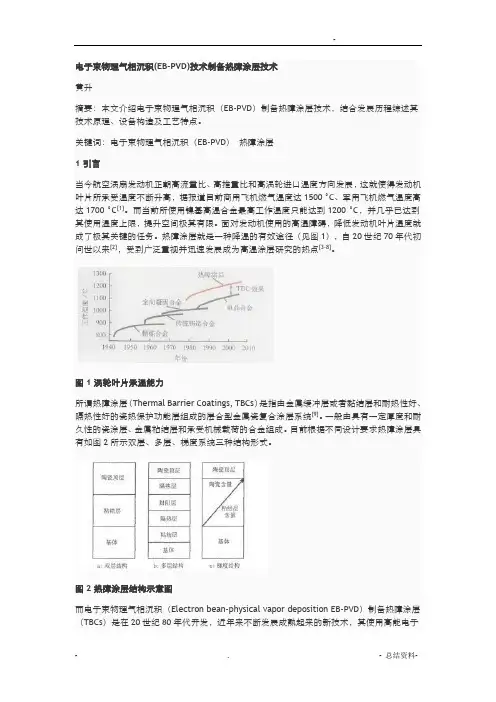

热障涂层就是一种降温的有效途径(见图1),自20世纪70年代初问世以来[2],受到广泛重视并迅速发展成为高温涂层研究的热点[3-8]。

图1 涡轮叶片承温能力所谓热障涂层(Thermal Barrier Coatings, TBCs)是指由金属缓冲层或者黏结层和耐热性好、隔热性好的瓷热保护功能层组成的层合型金属瓷复合涂层系统[9]。

一般由具有一定厚度和耐久性的瓷涂层、金属粘结层和承受机械载荷的合金组成。

目前根据不同设计要求热障涂层具有如图2所示双层、多层、梯度系统三种结构形式。

图2 热障涂层结构示意图而电子束物理气相沉积(Electron bean-physical vapor deposition EB-PVD)制备热障涂层(TBCs)是在20世纪80年代开发,近年来不断发展成熟起来的新技术,其使用高能电子束加热并汽化瓷源,瓷蒸汽以原子形式沉积到基体上而形成涂层。

EB-PVD法制备的TBCs 涂层表面光洁,有良好的动力学性能;涂层/基体的界面以冶金结合为主,结合力强,稳定性好。

特别是其制备涂层组织为垂直基体表面柱状晶结构,具有很高的应变容限,较热喷涂制备涂层热循环寿命提升巨大。

另外EB-PVD工艺技术精密,具有良好的可重复性。

燃气轮机热障涂层技术专利分析谢晓阳1,汪海锋2(1. 国防专利审查中心,北京 100083;2. 中国船舶重工集团公司第七一四研究所,北京 100101)摘要: 热障涂层是一种金属陶瓷复合涂层系统,常用于燃气轮机热端部件表面,以降低基底温度,保护燃气轮机在高温下长期工作。

本文对燃气轮机热障涂层制备技术、涂层材料技术、结构设计技术相关的专利进行分析,研究了热障涂层技术相关专利的申请趋势、重点申请国、重点申请人、技术发展路线以及未来的发展趋势等。

研究结果表明,我国在电子束-物理气相沉积制备技术、热障涂层梯度结构设计等方面与国外存在较大差距,国内需要在相应技术方面加强研发及专利布局。

关键词:燃气轮机;热障涂层;专利分析中图分类号:U668.3 文献标识码:A文章编号: 1672 – 7649(2020)01 – 0186 – 04 doi:10.3404/j.issn.1672 – 7649.2020.01.038PatenT Analysis Research on Key Technologies of Thermal Barrier Coatings Applied to Gas TurbineXIE Xiao-yang1, WANG Hai-feng2(1. Defense Patent Examination Center, Beijing 100083, China; 2. The 714 Research Institute of CSIC, Beijing 100101, China)Abstract: Thermal-barrier coatings (TBCs) are metal-ceramic composite coatings applied to the surfaces of the hottest parts of gas turbine, protecting gas turbine from long-term operation at high temperatures. The patents relate to the thermal barrier coatings preparation, materials and structural design of gas turbine TBCs are analyzed in this article. The patents are studied in specified in patent application trend, patent apply countries, patent applicant, technology roadmap. The results showed that there is a large gap between China and abroad in aspect of EB-PVD、graded coating designing, action should be taken to reinforce the technolog and patent layout strategy.Key words: gas turbine;thermal barrier coatings (TBCs);patent analysis0 引 言热障涂层(Thermal Barrier Coatings)是一种金属陶瓷复合的陶瓷基系统,通常用于燃气轮机的热端部件,对基底材料起到隔热作用,从而保护燃气轮机长期在高温环境下正常工作[1]。

先进热障涂层的概述

热障涂层是以金属或金属类具有良好的机械性能和热稳定性的材料,提取其特有的热强度、腐蚀抗性和质量耐力,并以特殊的热喷涂技术制备而成的一类材料,应用在航空、航天、火箭、防火、减振、电子、汽车等各行业,其中包括了广泛的热障涂层应用新技术。

热障涂层的基本原理就是将热敏热学材料以喷涂的方式涂布在各种金属基体表面上,使热障复合材料具有良好的热稳定性和抗热性能,以满足不同应用环境要求。

热障涂层包括氧化物、金属、碳化物、金属离子离子网络和碳纳米管等。

这些热障涂层结构有助于减少热传导,减少噪音,减少腐蚀,抗静电,减少机械应力和抗热膨胀等。

氧化物热障涂层材料有铝氧化物、氧化铝和氧化锆等,具有高热稳定性和耐腐蚀性能,应用于各行业,如航空航天和电力行业。

氧化物热障涂层也具有良好的绝热性,可降低发动机尾气排放和燃油消耗,降低发动机运行成本。

金属热障涂层材料主要有钛、镁、铝、锆、铬和钴等,具有良好的热稳定性,较好的韧性,耐腐蚀性,低摩擦系数,较低的热膨胀系数,应用在航空航天和军用火箭领域。

综述:热障涂层技术摘要本文主要综述了近几十年来热障涂层的应用与发展,以及传统的热障涂层技术的制备方法和应用领域。

结合公司现有的热障涂层设备,研究如何优化生产工艺、如何避免高温氧化和腐蚀,同时如何增加零件使用寿命,提高工作效率,最后,对热障涂层(TBC)材料和结构的发展趋势进行了展望。

1.介绍热障涂层技术被认为是改善燃气轮机推进效率最重要和最有效的手段之一,主要是通过给燃气轮机的热端部零件表面形成一种隔离并允许在极高温度下稳定运行的涂层,这种涂层作为一种热屏障,不但需要承受高温、大温度梯度、复杂的应力条件,而且要阻止热量在材料中的扩散和零件的氧化,提高燃气轮机零件使用寿命,这是任何单一的涂层成分无法满足这么多的功能需要,需要多种涂层系统的集合[1]。

随着燃气轮机效率的一再提高,工作温度已经超出镍基合金的熔点,这是非常不利于材料的化学和热可靠性[2],因此,通过热障涂层提供热保护来保护燃气轮机后端部零件材料免受高温的影响将变得非常重要[3-4]。

传统的TBC是一层或多层涂层,包括粘结层和陶瓷面涂层。

粘结层通过在粘结层和面漆之间形成一层被称为热生长氧化物(TGO)的防御氧化层来保证抗氧化性,而面层是为镍基合金叶片提供热保护[5-6]。

McrAlY(M=Ni, Co 或两者)涂层主要是作为粘结层,这为外层和基体之间提供很大的热膨胀协调性[7]。

氧化钇稳定的氧化锆(YSZ)是必不可少的面层材料,其展现出惊人的耐高温和超低的导热系数[8-9]。

TBC 的使用大大提高了燃气轮机在高温环境下的可工作性,它使得现有的机器能够在更高的温度下工作,这些温度远远高于各种零件和组件的熔点,从而提高发动机效率[10]。

采用空气等离子喷涂(APS)法在单晶镍高温合金表面进行氧化钇稳定氧化锆涂层。

该工艺不使用粘接层, 不需要加热基体材料。

2.热障涂层的发展历史在热障涂层的开发之前,我们必须了解热障涂层的发展历史。

其中物理气相沉积法自1980年(Aicro Temescal)发展以来,一直致力于燃气轮机热端部零部件的防护,火焰筒和燃烧室部件都是最初应用的部位,80年代中期EB-PVD技术向航空涡轮发动机的转子叶片和导向叶片上制备热障涂层方向发展(Pratt&Whitney, GE), 并且在同一时期前苏联成功地采用EB-PVD技术在转子叶片上制备出热障涂层,并将该涂层应用在军用飞机上[11]。

热障涂层金属粘结层的应用与特点热障涂层金属粘结层(Thermal Barrier Coating)是一种在高温环境下应用的技术,具有广泛的应用和独特的特点。

它被广泛应用于航空航天、能源和其他高温环境中,用于提高材料的耐高温性能和延长使用寿命。

本文将探讨热障涂层金属粘结层的应用和特点。

一、热障涂层金属粘结层的应用1. 航空航天领域热障涂层金属粘结层在航空航天领域的应用非常广泛。

航空发动机中的高温部件,如涡轮叶片和涡轮喷气嘴,往往需要具备出色的耐高温性能。

热障涂层金属粘结层可以保护这些部件不受高温气流的侵蚀和氧化,提高发动机的工作效率和可靠性。

2. 能源行业在能源行业中,热障涂层金属粘结层也扮演着重要的角色。

燃气轮机和蒸汽轮机中的叶片和燃烧室壁面经常受到高温气流和化学腐蚀的影响。

通过在叶片和壁面上应用热障涂层金属粘结层,可以有效地提高它们的耐高温性能,延长使用寿命。

3. 其他高温环境除了航空航天和能源行业,热障涂层金属粘结层也广泛应用于其他高温环境。

石化工业中的催化剂床、炉墙和管道等设备也可以通过应用热障涂层金属粘结层来提高它们的抗高温腐蚀性能。

热障涂层金属粘结层还被用于船舶、汽车和机械设备等领域,以提高它们在高温环境下的工作性能。

二、热障涂层金属粘结层的特点1. 耐高温性能热障涂层金属粘结层能够承受极高的温度,通常可达1000摄氏度以上。

它能够在高温环境下稳定工作,不会因温度的变化而导致结构变形或破裂。

2. 热阻隔性能热障涂层金属粘结层具有良好的热隔离性能,能够有效地减少热量的传导。

这种热阻隔性能可以有效地降低材料的温度梯度,从而减轻了高温环境对材料的热应力,提高了材料的耐高温性能。

3. 良好的粘结性能热障涂层金属粘结层与基底材料之间形成了强大的粘结,能够有效地防止涂层的剥离和剥落。

这种良好的粘结性能使得热障涂层金属粘结层能够长时间稳定地工作在高温环境下。

4. 耐热腐蚀性能热障涂层金属粘结层具有良好的耐热腐蚀性能,能够有效地抵御高温气体和化学物质的腐蚀。

氧化锆热障涂层材料-概述说明以及解释1.引言氧化锆热障涂层材料是一种在高温环境下具有优异性能的材料。

它具有高耐热性、化学稳定性和力学强度,被广泛应用于航空航天、汽车、能源等领域。

本文将对氧化锆热障涂层材料的特点、制备方法与工艺以及应用领域与发展前景进行探讨和分析,以期能够更全面地了解和认识这一材料。

1.1 概述部分的内容1.2 文章结构本文主要分为以下三个部分:- 第一部分将对氧化锆热障涂层材料进行概述,介绍其特点以及在工业应用中的重要性。

- 第二部分将详细探讨氧化锆热障涂层材料的制备方法与工艺,包括其制备过程、关键步骤和影响因素。

- 最后一部分将分析氧化锆热障涂层材料在不同领域的应用情况,以及其未来的发展前景。

1.3 目的本文旨在探讨氧化锆热障涂层材料的特点、制备方法与工艺,以及其应用领域与发展前景。

通过深入研究,旨在为读者提供对氧化锆热障涂层材料的全面了解,为相关领域的研究和应用提供参考和指导。

希望通过本文的介绍,能够引起更多人对这一领域的关注,促进氧化锆热障涂层材料在工程应用中的推广和发展。

2.正文2.1 氧化锆热障涂层材料的特点氧化锆热障涂层是一种用于保护高温工件免受热量和氧化的先进材料,具有以下显著特点:1. 高温稳定性:氧化锆热障涂层具有优异的高温稳定性,可耐高温达到1500摄氏度以上,使其适用于高温工作环境。

2. 良好的绝热性能:氧化锆热障涂层具有较高的绝热性能,能够有效地减少工件表面热量损失,提高工作效率。

3. 耐磨性强:由于氧化锆热障涂层具有较高的硬度和耐磨性,能够在恶劣工作环境下保持其性能,延长工件的使用寿命。

4. 良好的耐腐蚀性能:氧化锆热障涂层具有良好的耐腐蚀性能,能够有效地防止金属材料与外部介质发生化学反应。

5. 轻质化:氧化锆热障涂层具有较低的密度,使其成为一种轻质的涂层材料,能够降低工件的负荷,提高工作效率。

总的来说,氧化锆热障涂层具有高温稳定性、绝热性能、耐磨性强、耐腐蚀性好以及轻质化等特点,使其成为一种理想的保护材料,被广泛应用于航空航天、石油化工、机械制造等领域。

先进燃气轮机材料和涂层P.W.SchilkeGE能源集团纽约州斯克内克塔迪县目录1 引言 (3)2 材料宗旨 (3)3 透平叶片和喷嘴 (4)3.1 加工工艺 (4)3.2 叶片材料 (5)3.2.1 定向凝固合金——GTD-111叶片 (7)3.2.2 等轴叶片材料——GTD-111 (8)3.2.3 In-738合金叶片 (8)3.2.4 U-500合金叶片 (9)3.2.5 未来的叶片 (9)3.3 喷嘴材料 (10)3.3.1 FSX-414喷嘴 (10)3.3.2 GTD-222喷嘴 (10)3.3.3 N-155喷嘴 (10)3.3.4 未来的喷嘴材料和涂层 (10)4 叶片涂层 (11)4.1 热腐蚀 (11)4.2 高温氧化 (13)4.3 铝化铂涂层 (14)4.4 PLASMAGUARD TM涂层 (15)4.5 低温涂层 (17)4.6 围带(shroud)涂层 (17)4.7 未来涂层 (18)5 燃烧室硬件 (18)5.1 燃烧室套筒 (18)5.2 连接件 (19)6 透平和压气机轮盘 (20)6.1 透平轮盘工艺 (20)6.2 透平轮盘合金 (21)6.2.1 镍基合金706 (21)6.2.2 Cr-Mo-V合金 (22)6.2.3 12Cr合金 (22)7 其他转子部件 (23)8 转子研发 (23)9 压气机叶片 (23)10 汽缸 (25)10.1 未来的材料 (25)11 砂型铸件 (25)12 进气和排气系统 (26)12.1 进气系统 (26)12.2 排气系统 (26)13 总结 (27)1 引言先进的GE材料为燃气轮机的持续显著改进铺平了道路——这些改进创造了为用户提供效率最高的发电设备的新纪录。

现在,通过提供进气温度和效率更高的部件及机组设计,联合循环机组的效率已经高达60%。

GE公司正在进行的研发工作预示着未来十年将见证燃气轮机进气温度、压力和输出功率的持续提高。