蜂巢与浮桶及钢制浮盘优缺点比较表

- 格式:doc

- 大小:310.50 KB

- 文档页数:2

浮筒和浮箱区别浮筒优点介绍:1、抗紫外线、抗老化、抗风浪、抗静电、抗撞击、抗冻性能力强;颜色鲜艳不易褪色,使用寿命15年以上。

2、生产的浮筒各项指标通过了国家专业机构的检测,并且通过了ISO9001国家质量体系认证、以及欧盟CE认证。

3、生产的浮筒均达到国家食品级卫生环保标准,对水质无任何污染。

4、以上所述的检测及体系认证等均有相关的证明文件及证书。

5、工期短:我公司备有现货,可随时发货。

能够保证按要求将所供设备、材料送达指定地点,并安装调试完成。

6、浮筒的外观结构采用新款的“S”型加强型造型设计,此结构可以更好的增加浮筒的上表面强度、侧面抗撞性和美观性。

规格:500X500X400mm,重量 7±0.2KG。

浮筒的4个承受拉力的耳朵厚度不小于19mm,此厚度可以增加浮筒的对角和对边拉力,可以延长浮筒的使用寿命。

7、浮筒采用新型的排气设计,可使浮筒内的空气在热膨胀时及时排出,更好的避免浮筒因内部气体热膨胀而造成的表面鼓起,进而对游客在浮筒上行走产生不适感和外观的不协调感。

同时排气孔设计要科学合理。

8、浮筒体上部表面采用防滑花纹设计,安全稳固,四角皆为圆弧钝角造型,避免一般水泥、木制、铁制设施所常见的危险,例如:滑倒、被碎木屑、锈钉刺伤等。

9、产品具有较高承载力,筒体平稳、耐久,每平方米的浮力可达350kg以上,能在-50°C到≤110°C的温度下能正常使用。

强耐侯性:防紫外线、防冻、抗海水、化学剂、油渍等之侵蚀。

整个浮筒一次成型无缝、无渗水、无存水的问题,并可回收再生利用,该产品已广泛地在国内外应用10、浮筒产品使用寿命在15年以上,不需花费,零维护,造价合理、经济,从长远的观点来看,可省下为数庞大的维护、保养、更替、检修的费用及时间。

11、新型浮筒平台组装简易、快速、灵活、造型多样,整体采用模块结构,可配合各种景观的需要,迅速更换平台造型,外观色彩亮丽,造型优美。

蜂窝纸托盘的优点东莞市裕宝包装材料有限公司发布日期:2011-11-9 14:09:46蜂窝纸托盘的优点广泛用于航天、航空、建筑、包装、装饰、家具、仓储、交通运输等领域。

作为一种新型的绿色环保产品,蜂窝纸托盘原料丰富、成本低、重量轻、弹性好、缓冲性能优良,可以回收,符合国际包装的发展趋势。

(1)用料省,成本低。

托盘的主要制作材料为可再生的蜂窝纸板,蜂窝拉伸成型时,只有1%~10%的蜂窝材料,其余皆为空气,因而节约了大量材料。

蜂窝纸板托盘成品价格也低于同等要求的木托盘,尤其适合出口企业一次性使用。

(2)强度高,重量轻。

由于蜂窝材料类似于工字梁结构的独特特性,使蜂窝纸托盘具有很大的强度/重量比和极佳的性能/价格比。

承重结构合理,最高承重可达3吨,而重量平均仅为6千克,是同等木托盘的1/4,方便搬运,无论在空运还是海运中都可以使用户节约大量运费,降低产品成本。

(3)抗冲击、缓冲性好。

由于蜂窝纸托盘采用富有弹性的蜂窝纸板材料,依靠蜂窝特殊受力构造的势,可大大降低来自运输过程中的颠簸冲击,可大量吸收外部的动能,使货品安全、完好抵达目的地。

(4)清洁卫生。

无虫蛀,完全不需熏蒸消毒,符合欧美市场对托盘的要求,医药食品等行业可直接使用。

(5)平整光滑,美观专用。

由于蜂窝纸板在裁切时公差非常小,因而制成的托盘表面光滑平整,没有木托盘粗糙的缺点,也无碎屑及铁钉等有可能损坏货物的问题,可最大程度地保护承载物。

并且在托盘上可印刷公司徽标、商标、广告,提升公司品质形象。

(6)易于产生多种附加性能。

蜂窝纸板是全纸质材料,易于通过特殊工艺处理而使托盘获得防水、防潮、阻燃防火、防霉等特殊性能,以适应使用环境的要求。

(7)绿色环保,无污染。

蜂窝纸托盘可全部由再生纸制作,可百分百回收利用,不产生遗弃物、不污染环境,符合环保要求,用后可直接送造纸厂回收再利用,是真正意义上的绿色环保产品。

储罐全接液蜂巢式浮盘的优势及应用1. 引言1.1 储罐全接液蜂巢式浮盘的优势及应用储罐全接液蜂巢式浮盘是一种常见的油气储存设备,其具有许多优势和广泛的应用领域。

蜂巢式浮盘能够有效减少油气蒸发和挥发,提高储罐的密封性,有效避免泄漏和污染环境的问题。

储罐全接液蜂巢式浮盘具有较好的耐腐蚀性和耐高温性能,可以在恶劣的工作环境下稳定运行。

蜂巢式浮盘还能够有效监测油气储存量,提高生产管理的效率。

储罐全接液蜂巢式浮盘广泛应用于石油化工、化工、油田等各个领域。

在石油储存和运输过程中,蜂巢式浮盘可以有效保障油气质量和安全,提高储罐的利用率和稳定性。

在化工企业中,蜂巢式浮盘能够有效控制化学品的挥发和泄漏,减少安全隐患。

在油田开发中,蜂巢式浮盘可以帮助监测和控制油气生产过程,提高生产效率和利润。

储罐全接液蜂巢式浮盘在工业领域有着广泛的应用前景,能够为企业提供更加可靠和高效的油气储存解决方案。

2. 正文2.1 蜂巢式浮盘的工作原理蜂巢式浮盘是一种用于储罐内液体的控制和分离的设备。

它的工作原理主要是利用浮力原理和液体表面张力来实现。

在储罐内,浮盘会漂浮在液体表面上,并保持平稳。

当液位下降时,浮盘也会随之下降,相反液位上升时便会上升。

这样可以确保浮盘始终位于液体表面,有效地控制液位。

蜂巢式浮盘的结构设计使其可以在液体中自由移动,同时也能保持稳定。

通过浮盘上的孔洞,液体可以自由通过,但杂质和固体颗粒则会被阻挡,从而实现液体的分离和控制。

这种设计不仅可以避免液体因搅拌导致混浊,还可以确保储罐内的液位稳定,保证生产过程的顺利进行。

蜂巢式浮盘的工作原理简单而有效,能够为工业生产提供良好的液位控制和分离效果,同时也可以保护储罐内的液体不受杂质的影响。

这使得它在各种工业领域广泛应用,成为一种不可或缺的设备。

2.2 储罐全接液蜂巢式浮盘的优势1. 提高安全性:储罐全接液蜂巢式浮盘可以有效减少液体泄漏和挥发的风险,避免因为泄漏或挥发引起的事故。

全接液浮盘与浮筒式浮盘比较分析摘要:本文介绍了全接液浮盘、浮筒式浮盘的发展现状,通过比较分析,对比其优缺点,合理分析,全接液浮盘能通过技术改进来降低VOC的排放,同时给出建议,规范全接液浮盘的标准,推动浮盘技术发展。

关键词:全接液;浮筒;优缺点;建议1前言内浮顶储罐是常压储罐的一种结构型式,内浮顶罐采用内浮盘、密封来减少油品的挥发,内浮盘漂浮于液面之上,随油罐液位上升、下降。

近年来随着安全环保要求的日益严格,国家相继出台了一些政策法规要求,来控制石油化工企业的VOC排放,如《GB31570-2015石油炼制工业污染物排放标准》、《GB31571-2015石油化学工业污染物排放标准》,这就使得如何通过技术改进,降低储罐VOC排放成为当务之急。

2全接液浮盘的发展现状全接液浮盘早期在国外应用较多,国内鲜有使用,近年来随安全环保的严峻形势,国内浮盘厂家相继开展全接液浮盘的研发、生产。

目前国内大多厂商全接液浮盘制作、生产依据标准是API650 H4.2.1.4规范中有关浮盘要求,因浮盘与油品全面接触,浸于液面30mm左右,消除了浮盘下气相空间,较少了油气挥发,近年在国内石油化工企业得到了大量应用。

国内全接液浮盘介入的时间较短,尚无全接液浮盘相关国家标准,所以国内厂商的全接液浮盘结构型式、组装方式、板材厚度差异比较大。

3浮筒式浮盘的发展现状浮筒式浮盘多采用铝合金结构,组装方便,早期率先出现国外,于20世纪80年代初从国外引进,首先在中国石化集团实施,1987年经国内设计院吸收、改进,国产化技术通过了中国石化集团的技术鉴定,从而开始在全国石油化工企业大面积推广应用。

浮筒式浮盘经过二三十年的发展,技术比较成熟,国内标准、规范比较全面,《GB50341-2014立式圆筒形钢制焊接油罐设计规》对浮盘作了详细要求。

但目前国内的浮盘制造厂商众多,但具有可靠的质量和较大生产能力的厂商数量不多,具有创新研发能力的企业少之又少。

浅析成品油内浮顶储油罐浮盘发展趋势及选型应用摘要:本文简述了国内外浮盘发展历程,对目前存在浮盘的形式进行了分析,并对未来5年之内浮盘选型提出了建议。

关键字:成品油;内浮顶罐;浮盘。

内浮顶储油罐是立式圆筒形金属油罐的一种,也是成品油销售企业储存油品的重要容器之一。

鉴于内浮顶储油罐在提高防火安全性、降低损耗和大气污染方面的优势,随着国家、地方和行业日益严苛的安全、环保要求,在今后大有逐步替代固定顶储油罐的趋势。

内浮顶储油罐浮盘是漂浮在油罐液面上随油品液面上下升降的浮动顶盖,作为将罐内介质和大气有效隔绝的主要附件,赋予了内浮顶罐的重要意义和使用价值。

1.国内外浮盘发展历程第一个平盘式钢制浮盘于1923年在美国诞生。

20世纪50年代和60年代美国、法国、前苏联等发明了非钢制浮盘,材料包括玻璃钢、聚氯乙烯塑料和聚氨酯泡沫塑料等。

玻璃钢、塑料不导静电且耐温性能差,所以国外在20世纪50年代中期和60年代初研制了铝制浮盘,比如铝合金制作的组装式浮盘在当时因为造价、安装工期、降耗和安全优势,得到快速推广。

至1972年,美国己建造了600多个内浮顶油罐。

我国的第一个浮盘据悉在1978 年诞生于东方炼油厂,北京石油设计院采用浅盘式设计,将该厂一座3000 m3汽油拱顶罐改造成为内浮顶储罐。

20世纪80年代初我国从原西德引进了井字形铝制内浮盘。

钢制焊接浮盘由于安装工期长、动火量大、质量大、有效储存量占用高等不利因素,曾一度发展趋势下降。

近年来国内已掌握全接液蜂窝浮盘等技术,且全接液浮盘得到了全面发展。

2.浮盘分类按照材质分类,一般浮盘分为金属浮盘和非金属浮盘。

按照结构分类,一般可分为:(1)单盘式浮顶:浮顶周圈设环形密封舱,中间为单层盘板;(2)双盘式浮顶:整个浮顶均由隔舱构成;(3)敞口隔舱式浮顶:浮顶周圈设环形敞口隔舱,中间仅为单层盘板;(4)浮筒式浮顶:盘板与液面不接触,由浮筒提供浮力;(5)蜂窝式浮顶:由蜂巢式浮力单元组成。

蜂窝式与浮筒式内浮顶应用比较西安长鹰电业工程成套设备厂总工程师印炎摘要:对浮筒式内浮顶与蜂窝式内浮顶的功能,结构等方面进行了比较,提出发展趋势和市场前景。

关健词:浮筒式内浮顶,蜂窝式内浮顶,全接液承盘式蜂巢式油槽浮顶,结构。

浮顶是设计建造于储罐内一个稳定水平位置的漂浮物,它主要用于油罐或化工介质储罐内,覆盖在液体介质上方,将介质与空气隔绝,特别适合轻质油品及化学品的储存。

目前,国内应用最广泛的是浮筒式内浮顶系统,2002年国际上研制出一种新型的蜂窝式内浮顶,安装简单,质量轻,寿命长,极大地减少了石油化工介质的损耗,损耗量仅为浮筒式内浮顶的11%左右。

浮筒式内浮顶采用高强度,耐腐蚀的铝合金结构梁框架,把多个铝板紧密连接起来,形成一个盖板,它与下方安装的浮筒共同组成内浮盘系统。

蜂窝式内浮顶由蜂巢式铝芯板构成,整体结构取决与蜂巢式芯板的材料及结构所具有的性能,强度和刚性高,具有良好的导电性及不可燃性,内浮顶系统坚固平整,浮力均匀,质量轻,不需支架或浮筒,系统均匀覆盖在液面上,与液面完全接触。

在储罐内使用内浮顶,最重要的功能是减少资源流失,使用内浮顶至少可以减少92%---99%的挥发损失,挥发出的物质是碳氢化合物,造成对大气的污染,所以,内浮顶的使用不仅节约了资源,而且有利于环境保护。

在一般使用状况下,内浮顶在减少挥发损失的功效上,可以在短短的6个月内收回设备投资成本,而且受益可延续20年以上。

这里仅对浮筒式内浮顶与蜂窝式内浮顶进行分析比较。

1.设计结构比较1.1设计比较浮筒式内浮顶与蜂窝式内浮顶在设计上有相似之处(1)除密封材料外,所有结构件均为金属,用于油料时与油品接触的部件均采用防锈铝或不锈钢,抗腐性能好,寿命在20年以上。

(2)内浮顶及介质的表面应确保电气完整貫通。

(3)运行时无需特别关注,不会对储罐造成损坏。

(4)內浮顶的设计可安全承受两人在浮顶上随意走动,即使个别地方漏油,也决不会发生沉顶和卡顶的危险,另外,还采用了柔性防旋转装置,确保浮顶在运行中的绝对安全。

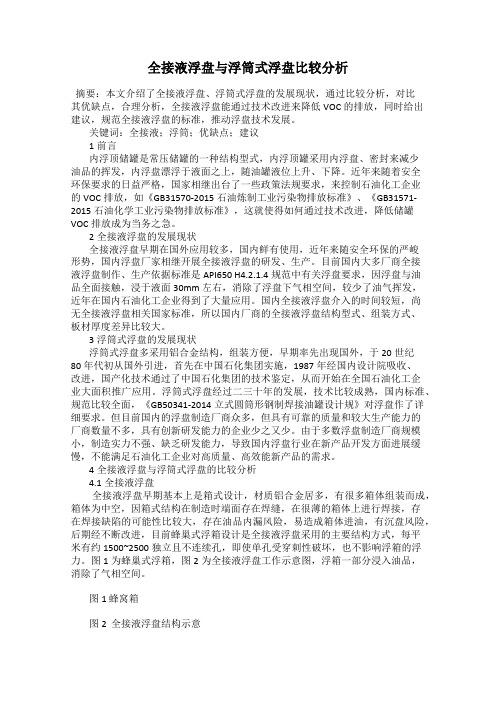

浮艙比較表

浮筒式浮艙 蜂巢式浮艙 鋼製浮艙 成本 初購成本較低

安裝成本低

初購成本較浮筒式浮艙略高 安裝成本略低於浮筒式浮艙 初購成本高 建造工期長,施工污染度高 抑制V.O.C.揮散效果

良好 液位與上方甲板仍有些許空間 V.O.C 仍有揮發空間 優 蜂巢板與液面緊貼,無任何揮發空間 (適合高揮發性溶劑及ㄧ般流體) 優

與液面緊貼,無任何揮發空間 (適合ㄧ般流體) 使用平均壽命

15年以上 15年以上 每五年需要檢修,所花費用高 應用溶劑

可適用所有溶劑流體 可適用所有溶劑流體 只適用一般溶劑,不適用於乾淨流體 安裝容易度

容易 (Ø24.38M 儲槽:6人需14個工作天) 較浮筒式浮艙節省安裝工期 (Ø24.38M 儲槽:6人需10個工作天) 安裝工期特長 (Ø24.38M 儲槽:2個月以上) 適用之儲槽

新舊儲槽皆適用 新舊儲槽皆適用 (舊儲槽需另開孔供蜂巢板進入) 新製儲槽適用 維修成本

低 低 蜂巢板結構穩固,幾乎無故障維修之虞 非常高 需焊接、RT 檢測等種種費用 受力方式

甲板厚僅0.6mm 受力不平均 人員行走甲板上易造成支撐部位破裂 蜂巢板厚90mm 以上 受力均勻且為浮桶式受力20倍以上 人員在上面行走無任何破損可能 穩固 需注意浮艙銹蝕、焊道破損等問題 甲板平整性

甲板薄軟,較不穩固 夾樑與夾樑之間須另設〝排液管〞 蜂巢板平整穩定 平整穩固 耐震度

耐震度ㄧ般 耐震度高 耐震度高 液位 V .O.C 存在此空間中

液位

液位。

浅谈钢制氮封储罐泄漏防治措施吕朋;丁少军【摘要】从消除储罐泄漏点、加强日常管理方面阐述了如何做好氮封储罐泄漏治理与预防,并对加强储罐泄漏防治提出建议.【期刊名称】《安全、健康和环境》【年(卷),期】2018(018)007【总页数】5页(P68-72)【关键词】氮封储罐;泄漏处理;防治措施【作者】吕朋;丁少军【作者单位】中国石化北海炼化有限责任公司,广西北海536000;中国石化北海炼化有限责任公司,广西北海536000【正文语种】中文在石油石化行业,油品泄漏普遍存在于生产、加工、储运乃至销售各个环节。

作为炼油厂储存油品的储罐,特别是介质易挥发的轻质油罐,由于其存储量大,具有易燃易爆、有毒有害的特性,一旦发生泄漏着火,后果往往十分严重,必须加强安全管理。

中国石化北海炼化有限责任公司(以下简称“北海炼化”)通过及时处理储罐运行中产生的泄漏点,并通过强化储罐日常管理的办法来预防泄漏,取得较好效果。

1 氮封储罐概况北海炼化现有氮封储罐20座。

其中低压拱顶罐4座,2座3 000 m3,2座2000 m3;内浮顶储罐16 座,7 座 5 000 m3,2 座 3 000 m3,3 座 2 000 m3,4 座 1 000 m3。

2 油罐泄漏点的处理众所周知,氮封内浮顶储罐相对于拱顶罐、无氮封内浮顶罐来说,泄漏是最小的,但还是存在由于设计、施工、管理不当及储罐“大、小呼吸”等造成的泄漏。

2012年初北海炼化投用以来,在储罐运行过程中,发现不少泄漏点,现将处理情况介绍如下。

2.1 氮封储罐罐壁与消防泡沫管连接法兰处的泄漏处理在氮封储罐投用初期,储罐罐壁与消防泡沫管连接法兰密封面产生泄漏,罐壁涂层被泄漏气体喷成黑色(图1),分析原因,罐壁为弧形,泡沫管法兰密封面为平面,配合面差异造成泄漏。

根据储罐不能清罐以及清罐不经济等原因,不能采用动火补焊处理,采用某公司双组分环氧基高分子复合材料进行粘接补漏,有效封堵漏点,材料具有强度、塑性好、抗压、耐腐蚀、耐紫外线、耐高温、固化时间短(约2 h即可投入使用)等特点,封堵后效果良好,4~5年未出现泄漏。

储罐全接液蜂巢式浮盘的优势及应用【摘要】储罐全接液蜂巢式浮盘是一种具有多种优势并广泛应用的设备。

其结构设计优势使其在液体储罐中能够高效稳定地浮动,确保液位准确性。

其安全性能优势在于能够有效阻止液体溢出,降低事故风险。

该设备在化工、石油等领域应用广泛,且性价比高,有效降低成本。

储罐全接液蜂巢式浮盘的维护也十分方便,提高了设备的可持续性和稳定性。

储罐全接液蜂巢式浮盘不仅具有多项优势,而且在多个领域都有着重要的应用价值,是一种性能优越且经济实惠的设备。

【关键词】关键词:储罐,全接液蜂巢式浮盘,优势,应用,结构设计,安全性能,应用领域,性价比,维护。

1. 引言1.1 储罐全接液蜂巢式浮盘的优势及应用储罐全接液蜂巢式浮盘是一种常用于液体储罐中的液位控制装置,具有许多优势和应用价值。

其结构设计优势在于能够有效防止漏油和泄漏,保障储罐环境的安全。

安全性能优势体现在其能够稳定浮动并准确反映液位变化,确保人员和设备的安全。

储罐全接液蜂巢式浮盘在石油、化工、食品等行业具有广泛的应用领域,能够满足不同环境的需求。

并且,相比其他液位控制装置,储罐全接液蜂巢式浮盘的性价比高,使用成本低廉。

它的维护也非常便捷,操作简单,无需专业技能。

储罐全接液蜂巢式浮盘具有诸多优势,在工业生产中发挥着重要作用,为生产运行提供了可靠的保障。

2. 正文2.1 结构设计优势储罐全接液蜂巢式浮盘的结构设计优势主要体现在以下几个方面:1. 多层蜂巢结构:储罐全接液蜂巢式浮盘采用多层蜂巢结构设计,能够有效阻止液体波动和搅拌,提高液面浮盘的稳定性和可靠性。

这种结构设计可以减少液体波动对储罐内液体测量和控制造成的影响,确保储罐过程的安全和稳定。

2. 耐腐蚀材料:储罐全接液蜂巢式浮盘通常采用耐腐蚀材料制成,如玻璃钢或不锈钢等,具有良好的耐腐蚀性能。

这种结构设计能够更好地适应不同液体的介质,保证液面浮盘在恶劣环境下的稳定性和持久性。

3. 自动调节功能:储罐全接液蜂巢式浮盘结构设计还具有自动调节液位的功能,能够根据储罐内液体的变化实时调节液面位置,保持液位稳定。