机械企业生产主流程图及流程说明

- 格式:doc

- 大小:532.50 KB

- 文档页数:11

市泓源食品机械厂一、台式烤肠流水线1.原材料为冻肉:冻肉切块机/冻肉切片机→冻肉绞肉机→斩拌机→拌馅机→灌肠机→扎线机→烟熏炉→真空包装机2.原材料为鲜肉:鲜肉绞肉机→斩拌机→拌馅机→灌肠机→扎线机→烟熏炉→真空包装机二、设备用途冻肉切块机/冻肉切片机:把标准的冻肉盘切成便于冻肉绞肉机工作的肉块。

冻肉绞肉机:把冻肉块绞成肉馅状。

斩拌机:把肉馅状的料斩成肉糊糊状。

(很细腻,口感会更好)拌馅机:把物料充分搅拌均匀。

灌肠机:给物料穿上肠衣。

扎线机:把长长的肠扎成固定的一节一节的。

烟熏炉:熏、蒸,把肠给加工熟。

真空包装机:真空包装,便于储存。

台式烤肠生产流水线冻肉切块机——冻肉绞肉机——斩拌机——拌馅机——液压灌肠机——扎线机——烟熏炉——冷却、真空包装冻肉切块机产品说明本机可直接切割-18℃至-12℃未经解冻的各类冻肉,减少了缓化的时间,避免了整块肉在缓化过程中营养成分的流失,是肉制品加工过程中必不可少的设备。

它吸取了国外同类产品的先进技术,结合我国实际加工工艺研制生产。

并具有性能可靠,投入小,生产效率高。

整机均采用不锈钢制造,刀片采用优质合金制造,刀刃锋利,切削效果好。

技术参数1.刀架往复次数:41次/分钟2.料道宽度:460/500mm3.横刀行程:220mm4.输出功率:5.5KW 5.生产量:4-5吨/小时6.电机转速:1450转/分钟7.重量:600KG8.外形尺寸:1500*720*1400 JR-130绞肉机采用德国技术,具备最优越的性能,采用SUS304不锈钢材质。

送料口绞龙轴导程合理,入料口大、进料通畅,生产效率高。

具有送料绞龙及出料绞龙,每个绞龙单独工作,且都有两个速度,可以根据不同的原料采用不同的速度配比,从而达到最佳效果和产量。

出料绞龙螺距设计合理,使原料肉顺畅的通过,杜绝出油现象,并减少绞龙对头产生的挤压,使肉料颗粒度好,边缘清晰,升温低。

具有安全保护装置,操作更安全。

电器采用施耐德品牌,具有急停按钮。

机械制造业工艺流程

《机械制造业工艺流程》

在机械制造业中,工艺流程是非常重要的环节。

它包括了从设计到生产的整个过程,涵盖了材料选择、加工、装配、检测等多个环节。

一个完善的工艺流程可以提高生产效率,降低成本,提高产品质量。

首先是材料选择。

在机械制造业中,材料选择是至关重要的一环。

不同的产品需要选择不同的材料,以确保产品的性能和品质。

材料的硬度、强度、耐磨性等都需要考虑到。

而且,材料的选择也会影响到后续的加工工艺。

其次是加工工艺。

加工工艺包括了很多种方式,比如铣削、车削、磨削、冲压等。

在加工工艺中,需要注意的是加工精度和表面光洁度。

这些都直接影响产品的最终性能和外观质量。

接下来是装配工艺。

装配工艺是将各个零部件组装成成品的过程。

在这个阶段,需要确保装配的准确性和稳固性。

通常情况下,装配工艺还需要和设计部门紧密配合,以保证产品的装配性和易维护性。

最后是检测工艺。

检测工艺是保证产品质量的最后一道工序。

通过各种检测手段,比如尺寸测量、硬度测试、材料分析等,可以及时发现产品的问题,从而保证产品的合格。

总的来说,机械制造业的工艺流程是一个复杂而又精细的过程。

一个完善的工艺流程可以有效地提高生产效率和产品质量,提高企业的竞争力。

因此,在机械制造业中,重视工艺流程的设计和管理至关重要。

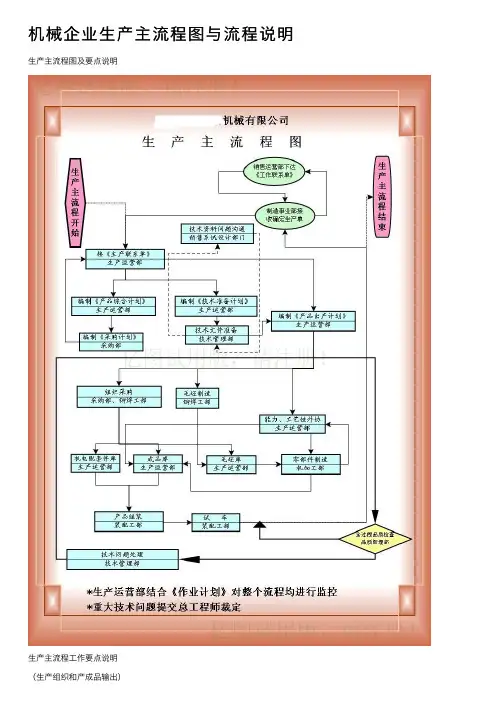

机械企业⽣产主流程图与流程说明⽣产主流程图及要点说明⽣产主流程⼯作要点说明(⽣产组织和产成品输出)⼀、合同转化及传递1.销售系统根据合同进⾏产品设计,包括设计、选材、结构确定与分析、技术规范、⼯作原理、技术经济指标分析(产品设计⽬标成品)等,不仅要考虑设计上的先进性和必要性,同时还要考虑⼯艺上的可能性和经济性;2.由制造事业部会同设计部门根据项⽬产能分析及产品性质选择⽣产单位;3.⽣产单位确定后,编制《⽣产联系单》,传递⾄⽣产运营部。

在编制《⽣产联系单》时需注意:要有合同编号、图件号、材质、数量、价格、交货期、运输⽅式等内容,需产品设计的合同,按设计完的产品图纸、明细表组织⽣产,其它⽼产品的合同必须写清以上内容以便于⽣产组织;4.⽣产运营部进⾏合同签收,⾃此⽣产流程开始。

⼆、编制⽉份⽣产计划1.⽣产运营部根据《⽣产联系单》,按产品合同交货期,技术准备⼯作进度、产品透料计划、设备维修计划、计划和实际供料、前期计划执⾏情况,在本期计划出产的商品数,长线产品需在本期⾛的在制情况,编制出《⽉份⽣产计划》,以此确定产品出⼚顺序;2.⽣产运营部配合制造事业部做好⽤户有要求的《产品出产计划安排》,经领导审核后报制造事业部;3.将《⽉份⽣产计划》传递给技术管理部、采购部、三个⽣产⼯部,并反馈⾄制造事业部供品质管理部门跟进检查。

4.各⽣产⼯部做出周产品零部件加⼯作业班计划,做到周计划、⽇安排、勤调整。

三、产品投料计划1.⽣产运营部根据《⽣产联系单》编制《投料计划单》;2.在下达投料计划时,应在计划中对组焊件分别标注所属参与组焊的专⽤零件、⽆图件等,以便先于组织⽣产;3.投料计划按钢、铁、铜、锻、铆分别进⾏单独分类下达,并汇总出各类⽑坯重量,以达到某⼀种产品各类⽑坯件的所占⽐例;4.根据⽣产资⾦的投⼊情况,有针对性的按⽐例投⼊;5.对于成线产品可按设计⼊库的时间,相似新产品同时投料⽣产,即节省原材料费⽤,⼜可提⾼劳动效率,便于⽣产组织的进⾏;6.对于产品设计中、⼯艺有要求的部件、零件,需⼚外协作加⼯的(⼯艺性外协)在下投料计划时同时下达,采购部预以实施。

机械车间生产工艺流程

《机械车间生产工艺流程》

在机械车间中,生产工艺流程是非常重要的,它直接影响着产品的质量和生产效率。

下面我们以一个机械零件生产工艺为例,来简要介绍一下机械车间的生产工艺流程。

首先,设计部门将会进行产品设计和工艺设计,确定零件的结构尺寸、形状要求、加工工艺以及装配工艺。

然后,工艺部门根据设计要求确定加工工艺路线,包括材料准备、加工方法、加工顺序等。

接下来,将会进行材料采购和准备工作。

原材料进入车间后,需要经过检验、选料、切割等工序。

然后,按照工艺路线将材料送入加工车间进行各种加工工艺,如车削、铣削、钻孔、磨削等,最终形成需求的零件。

在加工过程中,需要进行质量控制和检验工作,以确保零件的尺寸精度和表面质量符合要求。

一旦发现问题,需要及时调整工艺参数或者更改加工方法,以确保零件质量。

最后,进行清洗、表面处理、组装和包装工序,最终将零件做好交付给客户。

在整个生产过程中,机械车间需要严格执行生产工艺流程,确保产品的质量和交货期。

总的来说,机械车间的生产工艺流程涉及多个环节,需要各个

部门的协调配合,严格执行工艺要求,以确保产品质量和生产效率。

只有这样,机械车间才能稳步地向前发展。

钣金件工艺机加工生产加工工艺钣金车间工艺要求流程(1)钣金车间可根据图纸剪板下料,在相应位置冲孔和剪角剪边。

以前工序完成后进行折弯加工;第一步必须进行调整尺寸定位,经检查后进行下一步折弯工艺。

折弯后经检查合格组焊;组焊要求必须在工装和模型具下进行组焊。

根据图纸要求焊接深度和点处焊接。

焊点高度不得超过设计要求、焊机工艺要求;2mm以下必须用二氧化碳保护焊和氩弧焊接。

不锈钢板必须用氩弧焊。

焊接件加工成形后进行校整,经检查符合图纸要求后进行下一步打磨拉丝。

打磨必须以量角样板进行打磨,不得有凸出和凹缺。

拉丝面光吉度必须按图纸要求进行。

(2)外协碳钢件表面处理喷漆工艺要求:喷沙或氧化面积不得小于总面积的95%,除去沙和氧化液进行表面防锈喷漆和电镀处理。

经底部处理后再进行表漆加工,表漆加工必须三次进行完成。

喷塑厚度不得小于0.35mm。

钣金件经检验合格后进厂入半成品库待装。

(3)入库件摆放要求:小件要求码齐入架存放。

大件必须有间隔层,可根据种类整齐存放。

机加件加工流程:(1)机加工件工艺要求;原材料进厂由质检部进行检验,根据国家有关数据进行检测,进厂材料必须检测厚度、硬度、和其本几何尺寸。

(2)下料;根据图纸几何尺寸加其本加工量下料,不得误差太大。

(3)机床加工;根据零件图纸选择基本定位面进行粗加工、精加工,加工几何尺寸保留磨量。

(4)铣床加工;根据零件图纸选择基本刀具装入刀库,在加工过程中注意更换刀库刀具,工件要保整公差。

(5)钳工;机加件加工完成后根要求进行画线钳工制做,在加工过程中必须用中心尖定位。

大孔首先打小孔定位再用加工大孔。

螺纹加工要在攻丝机进加工,不得有角度偏差。

螺纹孔加工后螺栓要保证旋转顺利。

(6)机加件加工完成后进行外协电镀加工。

电镀加工要按照有关规定进行。

除油、用摄氏100℃水加入除油剂,必须在浮腾100℃液体内侵泡35分种。

然后放入磷化液10分钟,取出工件用清水冲洗干净进行电镀。

根据电流大小调整时间,镀层(电镀锌不得小于0.03MM电镀镍、铬不得小与0.04MM。

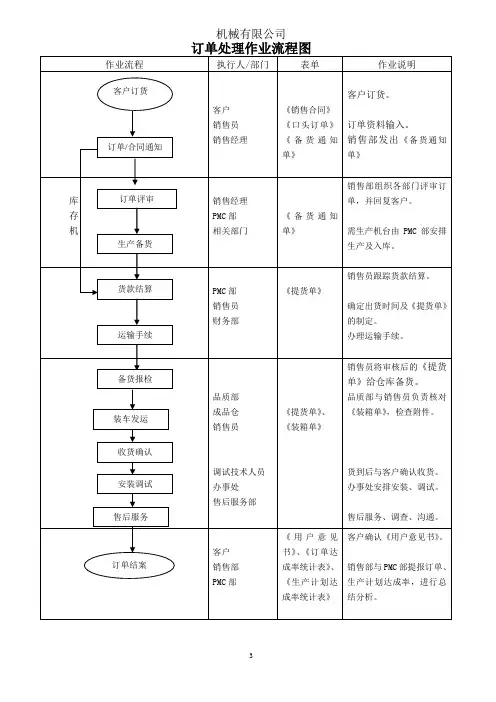

销售合同/订单

填写下发合同/订单计划客户沟通

产品发货

售后处理

结算货款

结束接收销售/订单计划

产品设计/绘图

图纸转化

图纸下发

图纸变更

发货单、装箱单

接收销售/订单计划

接收图纸

制定工艺

制定生产计划

采购计划

材料消耗定额

外协计划

材料齐备

执行生产计划

零部件报检

设备运营维护

涂装包装待发

报产完成

接收销售/订单计划

接受采购计划

接受材料定额

接收图纸

查询库房库存

考察供应商

采购原材料

采购外购件

考察外协厂商

外协加工

接收销售/订单计划

接收生产计划

制定检验计划

考察供应商

原材料检验

工序间检验

外协件检验

发货前检验

企业目标

人员需求

人员管理

后勤管理

工资管理

绩效考核

付款申请

工资核算

财务统计

财务数据结算。

机械企业生产流程图

机械企业的生产流程图可以分为以下几个主要步骤:

1. 设计阶段:根据市场需求和客户需求,进行新产品或机械零部件的设计。

这个阶段包括产品概念设计、详细设计和工程设计等环节。

2. 采购材料:根据设计要求,采购各种原材料、零部件和标准件。

这些材料可以是金属材料、塑料材料、电子元器件等。

3. 制造和加工:根据设计图纸和工艺要求,进行机械零部件的制造和加工。

包括铣削、车削、钳工、焊接等工艺。

4. 装配和调试:将加工好的零部件进行组装,形成成品机械产品。

然后对产品进行测试和调试,确保产品的性能和品质达到要求。

5. 质检和品质控制:对成品产品进行质量检查和测试,确保产品质量符合标准和客户要求。

这个阶段可能包括外观检查、尺寸测量、功能测试等。

6. 包装和出货:经过质检合格的产品进行包装,并安排发货。

7. 售后服务:为客户提供售后服务,包括安装调试、维修保养、培训等。

以上是一个简单的机械企业生产流程图的主要步骤。

实际情况可能会因企业规模和产品类型的不同而有所变化。

机械制造企业生产经营业务流程图

制造型企业的主要业务流程包括营销管理、研发设计技术管理、制作车间质量管理、生产管理、外协管理、采购管理、财务管理、设备管理、人资管理和市场信息收集。

其中,营销管理是整个流程的起点,需要对外协厂家和供应商进行资质认定和考察。

接下来的流程包括合同承揽、任务下发、图纸设计、任务量统计、项目计划编制、质量控制计划制定、生产前准备流程、生产作业计划执行、生产过程技术指导、生产调度指挥等。

同时,还需要进行外协和采购流程、设备安装流程、员工入职流程、质量控制、付款申请、产品资料整理归档、生产结果统计和绩效考核流程等。

为了确保产品质量,制造型企业需要进行质量控制,包括材料、工序间、外协回货等方面。

在产品完成后,需要进行交检和最终质量验收,以确保产品合格。

如果产品合格,就需要整理产品资料,包括质量记录和合格证,并进行归档。

最后,还需要进行产品包装、工艺数据记录、产品发货和产品交库等流程。

总之,制造型企业的生产经营主要业务流程需要经过多个环节,包括营销管理、研发设计技术管理、制作车间质量管理、生产管理、外协管理、采购管理、财务管理、设备管理、人资管理和市场信息收集等。

在每个环节中,都需要进行详细的流程设计和质量控制,以确保产品质量和生产效率。

机械管理流程图机械合同评审 各部室配合合同签订及安全管理协议 经理签机械进场 施工部门提出 机械进场验收技术、安全、机电机械验收合格方可使用机械日机械旬检存在问题,口头通知即时整改,并做好记存在隐患,下发隐患通知书,限期整生产会提出存在的问题,以后不能再犯 各部室联检现场检查会议,形成会议纪复查未整改进行罚款做好记录机械运转机械维修机械保养大型机械运转记录 机械维修记录 机械保养记录 安全办公室机电技术机械人员教育考核,考核合格上岗机械设备的退场由施工部门提出,机械管理人员书面通知出租费用结算按月形成结算单,报经营,财务挂账 根据施工组织设计提出的机械种类及数量机械管理流程说明1、机械合同及机械安全管理协议根据施工组织设计提出的机械种类及数量,形成机械租赁合同(分包自带机械除外,分包自带机械只签订机械安全管理协议)及机械安全管理协议和车辆租赁合同及机械安全管理协议,各部室进行合同评审会签。

会签完成由机械负责人要求各分包签订合同,然后交经营部由经理签订合同。

2、机械进场及机械人员进场根据现场施工需要,由施工部门提前1-2天提出机械进场,由机械负责人要求分包机械进场。

机械进场后,由机械负责人组织机电、技术、安质等部门对机械联合验收,验收合格后方可使用;并由机械负责人组织安全部门、办公室、机电、技术等部门对机械操作人员进行安全教育并考核,考核合格方可上岗(特种作业人员提供上岗证复印件)。

3、机械管理:3.1机械日检:检查次数不低于4次,对于检查中存在的问题,口头通知分包单位,即时整改,如不整改由机械负责人要求分包停工整改,并做好记录;下午的生产会提出当日机械存在的问题,杜绝以后再犯。

3.2机械旬检:每月1日、10日、20日为机械旬检日(各部室联合检查),检查有记录,存在的隐患以隐患通知书形式下发对应分包限期整改,并在下午的生产例会中提出,形成会议纪要。

限期整改要进行复查,对隐患通知单中提出的未整改项进行处罚。

电机生产工艺简述及工艺流程图电机制造是整个机器制造业中的一个重要部门,电机除了具有和一般机器类似的结构部分之外,还具有特殊的导电、导磁和绝缘部分,因此,在电机制造的工艺过程中,除了具有一般机械制造中所共有的锻、铸、焊、金工加工和装配之外,还有电机制造所特有的工艺,如铁心的冲制和压装、换向器的制造以及绕组的制造(绕线、成形、绝缘、嵌线、浸漆和烘干)等.在电机制造业中,为了完成这些特殊的工艺过程,除了金属切削机床以外,还要具备大量的非标设备(专用设备),例如铁心冲片涂漆和干燥(或铁心冲片的氧化处理)所用的专用设备;转子铸铝所用的熔铝炉、预热炉及压铸机(或离心铸铝机)、转子铜条(鼠龙结构)中频焊机;防爆电机壳体(即型腔)耐压试验设备;绕组制造中所用的绕线机、胀形机、包绝缘机、浸渍、烘干设备等,这些设备的制造质量和操作工艺过程的工作质量对电机的性能及工作的可靠性有着很大的影响.不但电机制造工艺具有多样性,而且所使用材料的种类也多样化,电机制造中不但要用到一般的金属材料,还要用到有色金属及其合金,以及各种绝缘材料.根据电机结构以及零部件的种类,可分为如下制造工艺过程:1电机零部件的金工加工:1.1转轴和转子的加工1.2端盖、油盖、出线盒的加工1.3机座的加工2定子、转子铁心制造2.1铁心冲片的冲制加工2.2冲片的绝缘处理2.3铁心的压装制造3电机的绕组制造3.1散嵌绕组的制造3.2绕组的绝缘处理3.3高压定子绕组的制造3.4绕线转子绕组的制造4笼型转子制造4.1离心铸铝4.2压力铸铝4.3铜端环与铜导条的中频焊接(或钎焊)5电机装配5.1转子铁心与转轴装配及动平衡5.2轴承装配5.3定子装配5.4电机的检验试验电机制造的另一个特点则是品种、规格多;电机的容量、电压、转速、几何尺寸等变化围很大,其用途、安装方式、冷却方式、防护形式多种多样,因此,在制造工艺上也不尽相同而各有其特点.综上所述,电机产品及制造工艺流程不会对大气造成污染.附:工艺流程图鑫瑞特电机机械制造二〇一四年五月二十八附图1单相鼠笼铸铝转子异步电动机生产工艺流程图附图三相鼠笼铸铝转子异步电动机生产工艺流程图. ... .c------------下面黄颜色是赠送的简历模板不需要的可以下载后编辑删除男| 已婚| 1988 年月生| 户口:| 现居住于-宝安区3年工作经验 | 团员|省市宝安区福永镇屋村2巷518101E-mail:. ... .c求职意向·工作性质:全职·期望职业:销售业务、销售管理、市场·期望行业:专业服务/咨询(财会/法律/人力资源等)、教育/培训/院校、通信/电信运营、增值服务·工作地区:·期望月薪:4001-6000元/月·目前状况:我目前处于离职状态,可立即上岗职业目标喜欢营销管理类工作,喜欢有挑战的工作,大学四年一直在挑战自己,挑战自己的极限,一直在做营销的兼职,坚信“也精于勤而荒于嬉”一直严于律己,在各方面都要从严要求自己。

设备生产工艺流程图

设备生产工艺流程是指将设备从原材料到成品的整个制造过程。

设备生产工艺流程可以根据产品的特点、工艺要求和生产规模等因素进行调整。

下面就以一种常见设备的生产工艺流程为例进行说明。

首先,设备生产工艺流程的第一步是物料准备。

在这个步骤中,需要对原材料进行清洗、切割、破碎和筛分等处理。

同时,根据产品的要求,还需要对原材料进行混合、配比和加热等处理。

第二步是设备制造。

在这个步骤中,需要根据设备的结构和功能要求进行工程设计、零部件加工和设备组装。

具体工艺包括焊接、铸造、压铸、冲压和机械加工等。

第三步是设备调试。

在这个步骤中,需要对已制造好的设备进行功能测试和性能评估。

同时,还需要进行调整和修正,以确保设备符合产品要求。

第四步是设备涂装。

在这个步骤中,需要对设备进行表面处理和涂装。

常见的表面处理方法包括除锈、砂光和喷砂等,涂装方法包括喷漆和粉末涂装等。

第五步是设备总装和调试。

在这个步骤中,需要将设备的各个部件进行组装,安装电器和管道连接等。

同时,还需要进行功能测试和调试,以确保设备的正常运行。

第六步是设备包装和出厂。

在这个步骤中,需要对已完成的设

备进行包装和封装,以保护设备在运输和储存过程中不受损坏。

同时,还需要将设备的相关文件和配件进行整理和归档,以便用户使用和维护。

在整个设备生产工艺流程中,需要合理安排生产工艺和工艺顺序,确保原材料的质量和工艺的可操作性。

同时,还需要加强质量控制和工艺监测,及时发现和处理工艺问题,以提高设备的制造质量和生产效率。

起重机制造的工艺流程Crane manufacturing process我们公司主要生产桥、门式起重机,具有自行设计、研制能力和制造加工能力;我们的产品涉及到冶金、水工、电站、化工、造纸、造船、航空、航天、港口等行业,目前制造的起重机最大起重量为500t,最大起升高度达400米。

Our company mainly produces bridge, gantry crane, with our own design, development capabilities, manufacturing and processing capacity; of our products related to metallurgy, hydraulic, power, chemical industry, papermaking, shipbuilding, aviation, space, ports and other industries, the current manufacturing maximum starting weight of the crane 500t, maximum lifting height of up to 400 meters.在结构件制造方面,本公司具有较强的制造能力;有年处理能力达5万吨以上,具开卷、校平、剪切、抛丸、喷漆、烘干能力的预处理生产线一条;有数控切割设备5台;(6000X50000);半自动切割60多台,CO2气体保护焊,埋弧自动焊(平、角焊)200多台;其他焊机300多台。

有各种剪板机,校平机、折弯机、卷板机等各种大型加工设备。

这些设备为提高结构件的制造能力提供了有力的保证。

In the structural parts manufacturing, our company has strong manufacturing capacity; have capacity of more than 5 million tons in a year, with open-book, school level, shearing, shot blasting, painting, drying capacity of a pre-processing production line; a numerical cutting equipment 5 sets; semi-automatic cutting more than 60 units, CO2 gas shielded welding, submerged arc welding (flat, angle welding) more than 200 units; other welding more than 300 units. A variety of shears, school-level machine, bending machine, rolling machine and other large-scale processing equipment. These devices to improve the structural parts of the manufacturing capacity to provide a strong guarantee.在机械加工方面,本公司的设备加工能力在长垣地区可以说是领先的,我们有16米的落地铣镗床,即将到厂的m=28,最大加工直径φ3150的大型滚齿机和大型立式车床,数控重型卧式车床、各种卧式镗床,立式铣加工中心等精、大、稀设备,为我们公司加工各种大型、高精度的零件提供了设备保证In mechanical processing, the processing capacity of the company's equipment can besaid in the Changyuan region's leading, we have 16 meters of floor milling and boring machine, upcoming visit to the factory m = 28, maximum machining diameter of φ3150 large-scale and large vertical lathe hobbing machine , CNC heavy duty horizontal lathe, all kinds of horizontal boring machine, vertical machining centers, precision milling, large, rare equipment for our processing of all kinds of large-scale, high-precision parts provided with equipment to ensure机械产品生产过程是指从原材料到机械产品出厂的全部生产过程。

车间生产工艺流程管理实木车间1.文件柜类: 素板→大平砂→开毛料→贴面→精截→封边→钻孔→试装→半成品2.茶几或沙发架: 锯材→干燥→截断→纵剖→压刨→划线→铣型→开榫头、榫槽→钻孔→手工组装→打磨→半成品3.班台或会议桌: 素板(锯材)→大平砂(干燥)→开毛料(截断)→加厚(纵剖)→精截(压刨)→加宽(胶贴)→贴面(热压)→铣型(精截)→手工组装(包括打磨、打腻子、封边、钻孔)→试装→半成品油漆车间白坯→机磨(大平面)→手磨(小面、曲边)→擦色(打水灰、打底得宝、打腻子)→机磨(大平面)→手磨(小面、曲面)→PU(第1道底漆)→机磨(打平面)→手磨(小面、曲面)→PE(第2道底漆)→打磨(机磨、手磨)→修补→修色→手磨→面漆→干燥→试装→包装板式车间1.开料→手工→封边→钻孔→镂铣、开槽→清洗→试装→包装2.开料→力刨→涂胶→贴面→冷压→精截→手工→封边→钻孔→镂铣、开槽→清洗、修边→试装→包装沙发车间裁皮、开棉→打底(电车)→粘棉→扪皮(组装)→检验→包装转椅车间裁布(皮)、开棉→车位、粘绵→扪皮→组装→检验→包装屏风车间开料(铝材)→喷胶→贴绵→扪布(打钉)→组装→试装→包装五金车间1.椅架类: 开料→弯管→钻孔、攻牙→焊接→打磨→抛光→喷涂2.钢板类: 开料→冲板(圆孔、圆凸、方孔、方凸、小梅花、大梅花、网孔、菱凸)→折弯→焊接→打磨→喷涂3.台架类: 开料→冲弯→钻孔、攻牙→焊接→打磨→抛光→喷涂4.电镀类: 开料→开皮→冲弯→焊接→打磨→精抛→电镀总:开料(裁剪、剪板)→制造(冲床、弯管、钻孔、攻牙)→成型(焊接、打磨、抛光)→喷涂、电镀喷涂车间清洗→凉干→打磨→喷漆(喷粉)→电烤→包装。

生产主流程图及要点说明生产主流程工作要点说明(生产组织和产成品输出)一、合同转化及传递1.销售系统根据合同进行产品设计,包括设计、选材、结构确定与分析、技术规范、工作原理、技术经济指标分析(产品设计目标成品)等,不仅要考虑设计上的先进性和必要性,同时还要考虑工艺上的可能性和经济性;2.由制造事业部会同设计部门根据项目产能分析及产品性质选择生产单位;3.生产单位确定后,编制《生产联系单》,传递至生产运营部。

在编制《生产联系单》时需注意:要有合同编号、图件号、材质、数量、价格、交货期、运输方式等内容,需产品设计的合同,按设计完的产品图纸、明细表组织生产,其它老产品的合同必须写清以上内容以便于生产组织;4.生产运营部进行合同签收,自此生产流程开始。

二、编制月份生产计划1.生产运营部根据《生产联系单》,按产品合同交货期,技术准备工作进度、产品透料计划、设备维修计划、计划和实际供料、前期计划执行情况,在本期计划出产的商品数,长线产品需在本期走的在制情况,编制出《月份生产计划》,以此确定产品出厂顺序;2.生产运营部配合制造事业部做好用户有要求的《产品出产计划安排》,经领导审核后报制造事业部;3.将《月份生产计划》传递给技术管理部、采购部、三个生产工部,并反馈至制造事业部供品质管理部门跟进检查。

4.各生产工部做出周产品零部件加工作业班计划,做到周计划、日安排、勤调整。

三、产品投料计划1.生产运营部根据《生产联系单》编制《投料计划单》;2.在下达投料计划时,应在计划中对组焊件分别标注所属参与组焊的专用零件、无图件等,以便先于组织生产;3.投料计划按钢、铁、铜、锻、铆分别进行单独分类下达,并汇总出各类毛坯重量,以达到某一种产品各类毛坯件的所占比例;4.根据生产资金的投入情况,有针对性的按比例投入;5.对于成线产品可按设计入库的时间,相似新产品同时投料生产,即节省原材料费用,又可提高劳动效率,便于生产组织的进行;6.对于产品设计中、工艺有要求的部件、零件,需厂外协作加工的(工艺性外协)在下投料计划时同时下达,采购部预以实施。

四、组织采购1.生产运营部向采购部及铆焊工部传递下达《投料计划单》;2.采购部及铆焊工部下达的《投料计划单》组织配套采购;3.对于出现异常偏差的,进行“报警”,生产运营部视具体情况调整《生产作业计划》;4.采购部要阶段性的提报生产资金需用报告与公司领导,以便审定。

5.采购部按照产品材料消耗定额所规定的各种材料的规格、材质、材料的需用量进行采购;6.外购件、标准件按产品明细表中的外购、标准件汇总表组织产品配套;7.质量管理部对采购回来的外购、外协件进行检查,毛坯件开具合格证,无误后验收入库。

如有问题会同技术管理部进行处理并及时向采购部及铆焊工部反馈不合格项,经处理后合格入库;8.采购部每周应对本月要出产的产品,组织一次协调会,把各种预出现的情况报于领导,以便领导决策。

五、技术文件的准备1.生产运营部在向采购部及铆焊工部传递《投料计划单》的同时,向技术管理部传递《生产联系单》;2.技术管理部对产品图纸进行工艺分析和审查。

包括:产品精度、光结度、技术要求是否合理,零件的结构形状是否合理,某个焊接零件在其部件构成上不影响强度情况下是否可进行拼接。

在公司设备范围内是否可进行机械加工完成,成部分、单件的工艺性外协,装配、天车负荷、运输是否便利(厂房的各大门长、宽、高尺寸)。

工艺分析后技术人员均要在工艺分析单上进行签字。

对于提出的异议部分以书面形式提交设计科,重大技术问题提交总工程师裁定;3.编制产品工艺材料消耗定额,无论是板材和原材料均分别进行编制,对于选用的各种规格板材和棒料分别汇总出每种规格材料的数量和重量及非工艺损耗量(如切口、边角余料等),都要在总量中涵盖。

4.编制机加工艺即机加定额,即除编制产品的专用件工艺,借用件工艺亦要做出汇总表,以使该产品工艺的完整,同时在该台产品的工艺上对关键零部件的工序加工要标出“关键”字样,以提醒操作者万分注意,以防出现加工误区;5.在编制机加工艺过程中,对于某个零件各工序上的加工需用的各种专用工装、特殊刀具、工艺用料均要在零件的加工工序中做出标记,以指导操作者快速做出反应;6.编制机加工艺中,在满足制作零件图纸公差范围内及选用设备的同时,对于能在刨床设备加工的不排镗床、对于能在中小镗加工的不排大镗、能在钻床加工的不排镗床,即相对考虑工艺的成本性;7.在制定出机加、装配工时定额后,每台产品应汇总出所占用各类设备、划线、装配的工时情况,一是工艺资料的完整,该台产品零件加工占用何种设备各分别需用多少台时;二是作为每台产品的计划工时与实际工时做一对比,三是便于生产组织测算能力与任务平衡之用;8.在生产过程中,对于修改工艺和工时的,应改全所有工艺文件,并以更改单形式传递通知给生产运营部;9.在编制装配工艺同时,应编制出重大产品的试车工艺,含试车中所需用的各种资源,如:接头等;10.根据用户所带图纸,做出各种带料加工零件的机加工艺及定额,以备临时定货做技术报价之用;11.技术文件完成后传递存档至资料室进行保管并通知生产运营部;12.生产运营部接到通知取档编制《工艺台帐》,以此推动工序;13.在每台产品产成后,应作出该台产品的工艺总结,结合生产实际在哪些方面做了如何的工艺改进,下了哪些改动的工作联系单,每个生产环节中增加了哪些工艺手段和措施方法,均应一并融汇在该台产品中(含工时定额的完善工作)。

六、生产过程控制1.各生产工部根据生产运营部编制的《月份生产计划》、《工艺台帐》及主要设备负荷,安排生产任务,应考虑资源配置并采取相应措施和手段,明确本工部应做哪些只要工作,其他部门如何配合;2.各生产工部阶段性的(含临时追加的零部件加工)对主要设备测算出商品与盈亏与否,在内部挖掘前能解决多少,提出需外协加工的零件计划解决亏台时多少,作到内外能力配合,使产品按月出产;3.铆焊工部实行施工票方式,每道工序操作者是谁、从何时开始加工的,以每道工序的完工作为检查的停止点,经检查合格后检察员在施工票的该道工序上盖章为准方可进行下道工序的操作。

4.各生产工部管理人员(如部长、副部长、计划员、调度员等)对某个零件的工艺安排工序加工,如该设备能力吃紧的情况下,应做零件加工设备调整,前提上征得技术部的同意方可进行。

生产运营部亦要针对上述问题配合各工部一并解决;5.生产运营部按照装配程序对零件加工过程做到早安排早调整,控制以防生产过程中的火车“待闭”现象;6.生产过程中,无论是加工、装配、铆焊下道工序是上道工序的检查员,决不允许上道工序错下道工序亦跟着错的现象发生,如出现这种情况,要分析原因,采取对策,做好预防工作,各生产工部管理人员时刻警示操作者;7.生产过程中,由于工人的缺勤、设备故障、图纸、工艺等方面的原因,致使零部件停滞加工的,各生产工部管理人员要及时对此类现象做到调整,把这种周期缩短到越短越好的局面;8.生产运营部组织采购部做好控制毛坯原材料的进厂进度,进入生产后,对每个产品的关键件等做到相对工序不停顿,出现差异提早“报警”,以利于各部门现场及时解决;9.生产运营部应保正控制好补废件的手续办理及时,补废件的毛坯回厂进度;10.生产运营部组织召开生产周例会,检查各产品零件的加工进度能否满足总体产品的加工、装配进度,配套件能否满足产品的出产要求,零件进度是否按上次的进度拖期,何原因等,组织好当次例会的有关决定事宜的执行。

并将周报呈公司领导;11.品质管理部对零(部)件、产成品进行检查,就不合格项报技术管理部采取相关纠正措施;12.合格后办理入库;13.生产总结,把每月生产组织中的情况做以总结,以便下一步如何提高。

七、质量检查1.加工检查(1)严格按施工票、图纸、工艺检查各零件的加工质量,对于检出的不合格尺寸、光洁度、公差等项(含外协工件),以检查反馈单形式报技术管理部,有技术员根据不合格项的具体内容综合考虑相关件等事宜,进行技术处理;(2)对于进厂的毛坯件进行外观及各项尺寸检查,必须时在跟踪划线工序是否出现偏差,如出现偏差的则以检查反馈单的形式报技术管理部;(3)对于零件检查出的需技术管理部处理补焊的,无论是加面还是不加工面,需上机床或不需上机床的各面,补焊处理单应一并下至检查员处,由检查员检查合格后方可进入下道工序;(4)零件不加工面实在是粗糙的“过不去眼的”,检查员在检查零件时亦应提出异议报技术管理部处理;(5)对于外购件、外方来件等,检查员亦必须按标准进行抽检,以防生产中导致出现异常情况。

2.装配检查随装配进行部件装配的同时进行现场部件抽查,试车过程中的异常、涂漆颜色,整机各部的外观质量,包装及点件等事宜。

3.铆焊检查(1)检查员按施工票、图、铆焊工艺要求,检查下料件是否需要跨焊后加工或该件各面图纸是否有加工符号,即检查下料是否准确;组焊前各零部件、无图件坡口尺寸及零件组对位置组焊的是否达图要求,合格后在进行焊接;(2)检查员在现场随时对焊接过程进行抽检;(3)对工部交检的零件严格检查焊接的正确与否、焊缝质量、尺寸、外观及是否变形。

4.检查总结每月品质管理部把零部件(加工、装配、铆焊),产成品的检查异常情况,做以汇总报技术管理部,以便技术管理部在总结执行完善过程中做以依据。

八、产成品输出1.生产运营部对于每一件产品产成入库后,要以产成品通知单形式通知制造事业部联系发运事宜;2.制造事业部对于每台产品的发运均要以提货单形式视同在成品库提出产品,并将提货清单留存生产运营部一份,生产主流程结束。

附件:《生产主流程图》制造事业部2012年10月28日******机械有限公司11。