UG数控加工讲义(1——平面铣削加工)

- 格式:pdf

- 大小:38.48 KB

- 文档页数:1

第五章UG平面铣加工5.1 平面铣加工基本知识平面铣的特点是:刀轴固定,底面是平面,各侧壁垂直底面。

平面铣加工中的一些基本概念。

(1)切削边界在平面铣操作中,可以用边界来定义零件几何、毛坯几何、检验几何或修剪几何。

指定的边界沿着刀轴方向扫描到底面,从而得到需要的零件几何或毛坯几何。

边界可由选择的曲线、边、永久边界或表面来定义。

为了用边界确定毛坯几何和零件几何,边界应位于材料的顶部。

(2)切削层切削层(Cut Levels)是指切削材料的平面,用于确定刀具切削材料的深度。

在平面铣操中,切削层由指定几何体与切削深度参数确定。

(3)孤岛孤岛(Island)并不是传统意义上的孤岛,而是指具有封闭零件边界且有保留材料的区域。

平面铣的加工对象一般由平面和与平面垂直的垂直面构成,于是可以认为是由一些基本的柱体组合而成,这些柱体就称为岛屿。

下图所示的零件每一个箭头指示的水平面各自是一个岛屿的顶面。

岛屿岛屿(4)加工区域加工区域(Machinable Region)是指在每一个切削层上,刀具以无过切地切削零件几何的区域,见下图所示。

创建平面铣操作的过程见项目训练三。

5.2 平面铣加工操作参数1)平面铣加工的几何体平面铣操作对话框中可指定零件几何边界、毛坯几何边界、检查几何边界、修剪几何边界和底平面。

2)切削方法平面铣操作中的切削方法(Cut Method ),用于确定加工切削区域的刀具路径模式与走刀方式。

(1)往复式走刀往复式走刀(Zig-Zag )方法用于横向走刀后,产生与原来走刀方向相反的走刀。

系统在横向进给时,刀具在往(Zig )与复(Zag )两路径之间不提刀,形成连续的平行往复式刀具路径,因此可形成最大的切削运动,其结果产生一系列交错的顺铣与逆铣循环。

所以往复式走刀方法是最经济省时的切削方法,特别适合于粗铣。

如果没有指定切削区域开始点(Cut Region Start Point ),系统则尽可能选取靠近外围边界的起点,作为第一道Zig 向切削路径开始点。

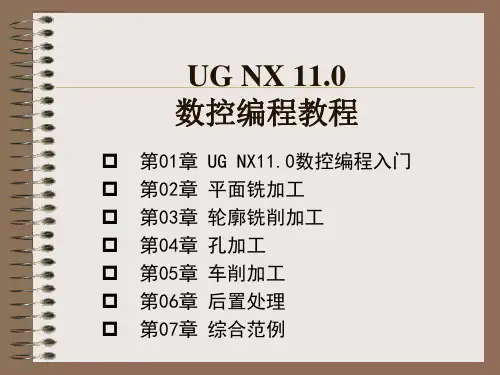

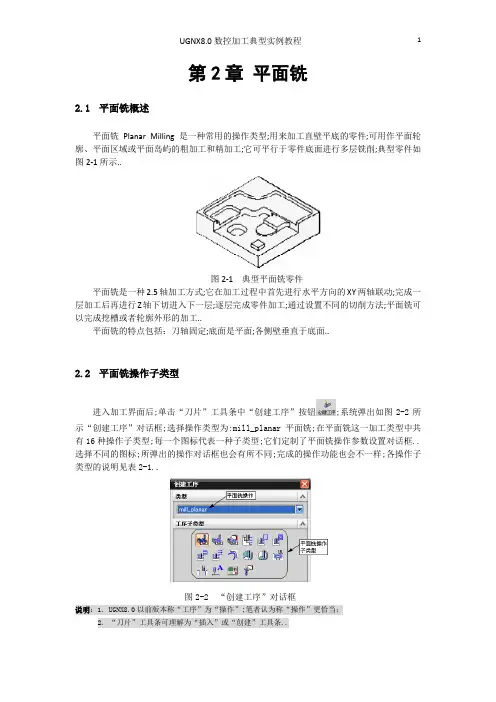

U G N X数控加工典型实例教程第章平面铣The Standardization Office was revised on the afternoon of December 13, 2020第2章平面铣2.1平面铣概述平面铣(Planar Milling)是一种常用的操作类型,用来加工直壁平底的零件,可用作平面轮廓、平面区域或平面岛屿的粗加工和精加工,它可平行于零件底面进行多层铣削,典型零件如图2-1所示。

图2-1 典型平面铣零件平面铣是一种轴加工方式,它在加工过程中首先进行水平方向的XY两轴联动,完成一层加工后再进行Z轴下切进入下一层,逐层完成零件加工,通过设置不同的切削方法,平面铣可以完成挖槽或者轮廓外形的加工。

平面铣的特点包括:刀轴固定,底面是平面,各侧壁垂直于底面。

2.2平面铣操作子类型进入加工界面后,单击“刀片”工具条中“创建工序”按钮,系统弹出如图2-2所示“创建工序”对话框,选择操作类型为:mill_planar(平面铣),在平面铣这一加工类型中共有16种操作子类型,每一个图标代表一种子类型,它们定制了平面铣操作参数设置对话框。

选择不同的图标,所弹出的操作对话框也会有所不同,完成的操作功能也会不一样,各操作子类型的说明见表2-1。

图2-2 “创建工序”对话框说明:1. 以前版本称“工序”为“操作”,笔者认为称“操作”更恰当;2. “刀片”工具条可理解为“插入”或“创建”工具条。

表2-1 平面铣(Planar Milling)操作子类型序号图标英文名称中文名称功能说明1 FACE_MILLING_AREA 面铣削区域用于铣削选定的表面区域2 FACE_MILLING 面铣用于铣削整个零件表面3 FACE_MILLING_MANUAL手工面铣削可以在不同的加工表面设置不同的切削模式4 PLANAR_MILL 基本平面铣适用于使用各种切削模式进行平面类零件的粗加工和精加工5 PLANAR_PROFILE 平面轮廓铣指定切削模式为“跟随轮廓”的平面铣,仅用于精加工侧壁轮廓6 ROUGH_FOLLOW 跟随部件粗铣指定切削模式为“跟随部件”的平面粗铣7 ROUGH_ZIGZAG 往复粗加工指定切削模式为“往复”的平面粗铣8 ROUGH_ZIG 单向粗加工指定切削模式为“单向轮廓”的平面粗铣9 CLEANUP_CORNERS 清理拐角使用切削模式为“跟随部件”,清除以前操作在拐角处余留的材料10 FINISH_WALLS 精加工壁使用切削模式为“轮廓加工”,精加工侧壁轮廓,默认情况下,自动在底面平面留下余量11 FINISH_FLOOR 精加工底面使用切削模式为“跟随部件”,精加工平面,默认情况下,自动在侧壁留下余量12HOLE_MILLING 铣孔用铣刀铣孔13 THREAD_MILLING 螺纹铣适用于在预留孔内铣削螺纹14 PLANAR_TEXT 平面文本对文字曲线进行雕刻加工15 MILL_CONTROL 铣削控制创建机床控制事件,添加后处理命令16 MILL_USER 铣削用户自定义参数建立操作说明:1.第4个是通用操作,可派生出其它各种子类型,其它子类型是在通用操作的基础上派生出来的,主要是针对某一特定的加工情况而定义,即预先指定和限制了一些参数。

第2章平面铣2.1平面铣概述平面铣Planar Milling是一种常用的操作类型;用来加工直壁平底的零件;可用作平面轮廓、平面区域或平面岛屿的粗加工和精加工;它可平行于零件底面进行多层铣削;典型零件如图2-1所示..图2-1 典型平面铣零件平面铣是一种2.5轴加工方式;它在加工过程中首先进行水平方向的XY两轴联动;完成一层加工后再进行Z轴下切进入下一层;逐层完成零件加工;通过设置不同的切削方法;平面铣可以完成挖槽或者轮廓外形的加工..平面铣的特点包括:刀轴固定;底面是平面;各侧壁垂直于底面..2.2平面铣操作子类型进入加工界面后;单击“刀片”工具条中“创建工序”按钮;系统弹出如图2-2所示“创建工序”对话框;选择操作类型为:mill_planar平面铣;在平面铣这一加工类型中共有16种操作子类型;每一个图标代表一种子类型;它们定制了平面铣操作参数设置对话框..选择不同的图标;所弹出的操作对话框也会有所不同;完成的操作功能也会不一样;各操作子类型的说明见表2-1..图2-2 “创建工序”对话框说明:1. UGNX8.0以前版本称“工序”为“操作”;笔者认为称“操作”更恰当;2. “刀片”工具条可理解为“插入”或“创建”工具条..表2-1 平面铣Planar Milling操作子类型序号图标英文名称中文名称功能说明1 FACE_MILLING_AREA 面铣削区域用于铣削选定的表面区域2 FACE_MILLING 面铣用于铣削整个零件表面3 FACE_MILLING_MANUAL 手工面铣削可以在不同的加工表面设置不同的切削模式4 PLANAR_MILL 基本平面铣适用于使用各种切削模式进行平面类零件的粗加工和精加工5 PLANAR_PROFILE 平面轮廓铣指定切削模式为“跟随轮廓”的平面铣;仅用于精加工侧壁轮廓6 ROUGH_FOLLOW 跟随部件粗铣指定切削模式为“跟随部件”的平面粗铣7 ROUGH_ZIGZAG 往复粗加工指定切削模式为“往复”的平面粗铣8 ROUGH_ZIG 单向粗加工指定切削模式为“单向轮廓”的平面粗铣9 CLEANUP_CORNERS 清理拐角使用切削模式为“跟随部件”;清除以前操作在拐角处余留的材料10 FINISH_WALLS 精加工壁使用切削模式为“轮廓加工”;精加工侧壁轮廓;默认情况下;自动在底面平面留下余量11 FINISH_FLOOR 精加工底面使用切削模式为“跟随部件”;精加工平面;默认情况下;自动在侧壁留下余量12HOLE_MILLING 铣孔用铣刀铣孔13 THREAD_MILLING 螺纹铣适用于在预留孔内铣削螺纹14 PLANAR_TEXT 平面文本对文字曲线进行雕刻加工15 MILL_CONTROL 铣削控制创建机床控制事件;添加后处理命令16 MILL_USER 铣削用户自定义参数建立操作说明:1.第4个是通用操作;可派生出其它各种子类型;其它子类型是在通用操作的基础上派生出来的;主要是针对某一特定的加工情况而定义;即预先指定和限制了一些参数..2.基本平面铣可实现平面类零件一般的粗加工和精加工;其它子类型可根据实际情况灵活选择..2.3创建平面铣操作的一般步骤1.在操作导航器中创建程序、刀具、几何、加工方法节点组;说明:大多数情况下只需要创建刀具、几何节点组;程序、加工方法可利用系统提供的节点组或经编辑后使用..2.在创建操作对话框中指定操作类型为;3.在创建操作对话框中指定操作子类型为;4.在创建操作对话框中指定程序、刀具、几何、加工方法节点组;5.在创建操作对话框中指定操作的名称;6.在创建操作对话框中单击按钮;进入“平面铣”操作对话框;7.如果有未在共享数据几何节点组中定义的几何;在平面铣操作对话框中定义;8.定义平面铣操作对话框中的参数;9.单击平面铣操作对话框中的生成按钮;生成刀轨..2.4实例1 方形凹模加工通过对本实例的讲解;帮助读者了解、熟悉创建平面铣削的基本步骤和方法..起始文件:附带光盘中的“example\exa2_1.prt”文件..结果文件:附带光盘中的“finish\exa2_1_final.prt”文件..动画演示:附带光盘中的“动画教学\实例1 方形凹模加工”文件..完成如图2-3所示零件的平面铣操作..模型的外形尺寸为100×80×20;内腔的尺寸为80×60×10;内腔圆角半径为5..长度尺寸单位mm;下同图2-3 方形凹模零件模型1.工艺分析这是一个非常典型且简单的平面零件;可以利用数控铣床采用平面铣进行粗加工和精加工..1)加工设备三轴数控铣床或加工中心..2)毛坯确定外形尺寸为100×80×20的长方体..3)刀具选择直径为8mm 、6mm平底刀;分别用于粗加工、精加工..4)工件装夹以底面和侧面定位;利用平口钳将工件安装在机床工作台上..5)设置加工坐标系以工件或毛坯上表面中心作为加工坐标系原点..6)工步安排(1)平面铣粗加工(2)精铣侧壁(3)精铣底面2.操作创建一、打开模型创建毛坯步骤和动作解说图例1.打开附带光盘中的“example\exa2_1.prt”文件.. 打开模型文件友情提示:设置环境变量UGII_UTF8_MODE=1;可以让你的NX8.0支持中文路径和中文名..2.在工具栏上单击按钮;在下拉列表中选择模块;系统进入建模模块..进入建模模块3.菜单:“插入”—“设计特征”—“长方体”;系统弹出“块”对话框;“类型”选择.. 选择两个对角点方式创建长方体4.依次选择工件的两个对角点;单击“块”对话框按钮.. 选择两对角点说明:系统自动将WCS原点作为第一角点;否则;请单击;重新选择第一角点..5.完成长方体创建.. 创建毛坯6.在“部件导航器中”选择创建的块;右键;选择“隐藏”..隐藏毛坯二、进入加工模块创建刀具步骤和动作解说图例1.在工具栏上单击按钮;在下拉列表中选择模块..进入加工模块2.系统弹出“加工环境”对话框;CAM会话配置:cam_general;要创建的CAM设置:mill_planar;单击“确定”按钮..加工环境初始化3.单击“导航器”工具条中“机床视图”按钮在工序导航器中显示机床视图4.在“刀片”工具条中单击按钮..系统弹出“创建刀具”对话框;如图所示选择刀具子类型和命名;单击“确定”按钮.. 创建直径8mm的平底刀5.系统弹出对话框;如图所示设置参数;单击按钮..设置刀具参数6.完成粗加工刀具创建.. 完成Φ8粗加工平底刀的创建说明:UG规定不管什么形式铣刀;刀位点都在刀具底部中心..7.同样的方法创建精加工刀具创建Φ6精加工平底刀说明:刀具号:2;刀刃数:4..三、创建编辑几何体步骤和动作解说图例1.单击“导航器”工具条中“几何视图”按钮;并单击导航器中按钮;展开视图.. 在工序导航器中显示几何视图2.按ctrl+shift+B;隐藏部件;显示毛坯.. 隐藏部件;显示毛坯3.“格式”—“WCS”—;显示/隐藏工作坐标系WCS.. 显示工作坐标系说明:若WCS已显示则该步骤可省略;下同..4.“格式”—“”; 显示/隐藏加工坐标系MCS;显示加工坐标系说明:若MCS已显示则该步骤可省略;下同..5.在工序导航器中双击图标;系统弹出对话框;如图所示设置参数;单击“CSYS对话框”按钮..安全平面设置6.系统弹出“CSYS”对话框;单击“操控器”按钮..“CSYS”对话框7.系统弹出“点”对话框;如图所示选择类型:两点之间..“点”对话框8.捕捉毛坯上表面两对角点;三次单击按钮..选择对角点9.完成加工坐标系MCS的指定完成加工坐标系的指定说明:MCS原点就是对刀点;NC代码中刀位点坐标是参照MCS..10.“格式”—“WCS”—;系统弹出“点”对话框;如图所示选择类型:两点之间..平移工作坐标系11.捕捉毛坯上表面两对角点;单击按钮;完成工作坐标系平移.. WCS与MCS重合说明:WCS与MCS重合能最大限度减少出错的可能..12.在工序导航器中双击图标;系统弹出对话框;单击“指定毛坯”按钮.. “铣削几何体”对话框13.系统弹出对话框;选取毛坯几何体;单击按钮..指定毛坯几何体14.系统返回对话框.. 完成毛坯几何体指定15.按ctrl+shift+B;隐藏毛坯;显示部件.. 隐藏毛坯;显示部件16.单击对话框中“指定部件”按钮..系统弹出“部件几何体”对话框.. “部件几何体”对话框17.选取部件几何体;单击按钮;系统返回对话框..指定部件几何体18.单击按钮;完成铣削几何体的指定.. 完成铣削几何体的指定说明:对平面铣而言;指定铣削几何体是为了仿真;与刀轨无关..19.在“刀片”工具条中单击按钮;系统弹出对话框;如图所示设置;单击按钮.. “创建几何体”对话框20.系统弹出对话框;单击“指定部件边界”按钮.. “铣削边界”对话框21.系统弹出对话框;如图所示;过滤器类型选择.. “部件边界”对话框22.选择水平面以确定部件边界;单击按钮.. 选择面边界说明:选择所有的水平面即可..23.系统返回对话框;单击“指定底面”按钮.. 完成部件边界指定24.系统弹出对话框;“类型”选择..“平面”对话框25.选择内腔底面;单击对话框中按钮.. 选择底面说明:距离:026.系统返回对话框..完成底面指定27.按ctrl+shift+B;隐藏部件;显示毛坯.. 隐藏部件;显示毛坯28.在对话框中单击“指定毛坯边界”按钮;系统弹出对话框;过滤器类型选择.. “毛坯边界”对话框29.选取毛坯上表面;单击按钮..选取毛坯上表面30.系统返回对话框.. 完成毛坯边界指定31.单击按钮;完成边界几何体的创建.. 完成边界几何体的创建32.按ctrl+shift+B;隐藏毛坯;显示部件.. 隐藏毛坯;显示部件四、平面铣粗加工步骤和动作解说图例1.单击“刀片”工具条中按钮;系统弹出对话框;如图所示设置参数;单击按钮.. “创建工序”对话框2.系统弹出对话框;单击“切削层”按钮..“平面铣”对话框3.系统弹出对话框;如图所示设置参数;单击按钮;完成切削层设置..设置每刀深度4.系统返回对话框;单击“切削参数”按钮;系统弹出对话框;如图所示;设置切削顺序:深度优先切削顺序:深度优先5.单击“余量”选项卡;如图所示设置部件余量和底面余量..设置余量6.单击“连接”选项卡;如图所示设置参数;单击按钮..设置“连接”参数7.系统返回对话框;单击“非切削移动”按钮;系统弹出对话框;如图所示设置进刀参数;单击按钮..设置进刀参数8.系统返回对话框;单击“进给率和速度”按钮;系统弹出对话框;如图所示;单击“从表格中重置”按钮;自动计算进给率和速度;单击按钮.. 自动计算进给率和速度9.系统返回对话框;单击“生成”按钮;生成刀具轨迹..生成刀具轨迹10.单击对话框中“确认”按钮;系统弹出对话框;选择;单击“播放”按钮;仿真加工后单击按钮;结果如右图所示..模拟加工11.单击按钮;结束仿真;返回对话框;单击按钮;完成平面铣操作创建;结果如右图所示.. 完成平面铣操作创建五、精铣侧壁步骤和动作解说图例1.单击“刀片”工具条中按钮;系统弹出对话框;如图所示设置参数;单击按钮.. “创建工序”对话框说明:也可以选择“FINISH_WALLS”子类型创建侧壁精铣操作..2.系统弹出对话框;切削模式:;单击“切削层”按钮.. 切削模式:轮廓加工3.系统弹出对话框;如图所示设置每刀深度:2;单击按钮;完成切削层设置..设置每刀深度4.系统返回对话框;单击“切削参数”按钮;系统弹出对话框;如图所示;设置切削顺序:深度优先切削顺序:深度优先5.单击“余量”选项卡;检查部件余量和底面余量是否均为0;并设置内外公差值;单击按钮.. 检查余量、设置公差6.系统返回对话框;单击“非切削移动”按钮;系统弹出对话框;如图所示设置进刀参数;单击按钮..设置进刀参数7.系统返回对话框;单击“进给率和速度”按钮;系统弹出对话框;如图所示;单击“从表格中重置”按钮;自动计算进给率和速度;单击按钮.. 自动计算进给率和速度8.系统返回对话框;单击“生成”按钮;生成刀具轨迹..生成刀具轨迹9.单击对话框中“确认”按钮;系统弹出对话框;选择;单击“播放”按钮;仿真加工后单击按钮;结果如右图所示..模拟加工10.单击按钮;结束仿真;返回对话框;单击按钮;完成侧壁精铣操作创建;结果如右图所示.. 完成侧壁精铣操作创建六、精铣底面步骤和动作解说图例1.单击“刀片”工具条中按钮;系统弹出对话框;如图所示设置参数;单击按钮.. 创建平面铣说明:也可以选择“FINISH_FLOOR”子类型创建底面精铣操作..2.系统弹出对话框;切削模式:;单击“切削层”按钮.. 切削模式:跟随部件3.系统弹出对话框;类型:仅底面;单击按钮..切削层:仅底面4.系统返回对话框;单击“切削参数”按钮;系统弹出对话框;如图所示;设置切削顺序:深度优先切削顺序:深度优先5.单击“余量”选项卡;设置部件余量:0.2;底面余量:0;并设置内外公差值;单击按钮.. 设置余量、公差说明:设置部件余量的目的是避免刀具与已加工侧壁发生刮擦..6.系统返回对话框;单击“非切削移动”按钮;系统弹出对话框;如图所示设置进刀参数;单击按钮..设置进刀参数7.系统返回对话框;单击“进给率和速度”按钮;系统弹出对话框;如图所示;单击“从表格中重置”按钮;自动计算进给率和速度;单击按钮.. 自动计算进给率和速度8.系统返回对话框;单击“生成”按钮;生成精铣底面刀具轨迹..生成刀具轨迹9.单击对话框中“确认”按钮;系统弹出对话框;选择;单击“播放”按钮;仿真加工后单击按钮;结果如右图所示..模拟加工10.单击按钮;结束仿真;返回对话框;单击按钮;完成底面精铣操作创建;结果如右图所示.. 完成底面精铣操作创建状态符号说明::表示此操作已产生刀具路径并且已经后处理:表示此操作从未产生刀具路径或编辑后刀具路径没有更新:表示此操作从未被后处理或输出CLS文档七、后处理步骤和动作解说图例1.选择创建的全部操作;单击“操作”工具条中按钮;系统弹出对话框;选择;单位选择;单击按钮.. 选择后处理器和单位2.系统弹出报警对话框;单击按钮.. 单位不匹配报警说明:部件是公制;后处理器是英制..3.系统生成数控NC代码;如右图所示.. 生成数控加工程序说明:使用UG自带的后处理器通常需要对程序头尾部分进行必要的修改..4.保存文件;关闭UG软件..专家点拨:利用可以修改UG自带的后处理器或自己制作后处理器;这样得到的数控加工程序可以少修改甚至不修改..2.5实例2 带岛屿和缺口模型加工通过对本实例的讲解;帮助读者了解、掌握较复杂平面零件创建平面铣削的方法..起始文件:附带光盘中的“example\exa2_2.prt”文件..结果文件:附带光盘中的“finish\exa2_2_final.prt”文件..动画演示:附带光盘中的“动画教学\实例2 带岛屿和缺口模型加工”文件..通过平面铣完成如图2-4所示零件模型的加工..零件轮廓尺寸为104×100×25;内腔深度为20;带有岛屿和缺口..图2-4 带岛屿和缺口模型1.工艺分析该模型是一个典型的平面铣零件;拐角半径4mm;所用最小刀具的直径不能大于8mm;但由零件轮廓尺寸可知;该内腔较大;如果用直径8mm铣刀加工则效率较低;故选择直径为12mm 和6mm的两把平底刀分别进行加工..先用大直径刀具去除大部分材料;再用小直径刀具清除拐角残留材料..1)加工设备三轴数控铣床或加工中心..2)毛坯确定外形尺寸为104×100×28的长方体..3)刀具选择直径为12mm、6mm平底刀;分别用于粗、精加工和清除拐角残留材料..4)工件装夹以底面和侧面定位;利用平口钳将工件安装在机床工作台上..5)设置加工坐标系以毛坯上表面中心作为加工坐标系原点..6)工步安排(1)平面铣粗加工(2)精铣侧壁(3)精铣底面(4)清理拐角2.操作创建一、打开模型创建毛坯步骤和动作解说图例1.打开附带光盘中的打开模型文件“example\exa2_2.prt”文件..2.在工具栏上单击按进入建模模块钮;在下拉列表中选择模块;系统进入建模模块..3.菜单:“插入”—“设计特征”—“长方体”;系统弹出“块”对话框;如图所示设置参数.. 选择两点和高度方式创建长方体4.依次选择工件的两个角点;单击“块”对话框按钮..选择两对角点5.完成长方体创建.. 创建毛坯6.在“部件导航器中”选择创建的块;右键;选择“隐藏”..隐藏毛坯二、进入加工模块创建刀具步骤和动作解说图例1.在工具栏上单击按钮;在下拉列表中选择模块..进入加工模块2.系统弹出“加工环境”对话框;如图所示..CAM会话配置:cam_general;要创建的CAM设置:mill_planar;单击按钮..加工环境初始化3.单击“导航器”工具条中“机床视图”按钮在工序导航器中显示机床视图4.在“刀片”工具条中单击按钮..系统弹出“创建刀具”对话框;如图所示选择刀具子类型和命名;单击“确定”按钮..创建刀具5.系统弹出对话框;如图所示设置参数;单击按钮..设置刀具参数6.完成刀具创建.. 完成Φ12平底刀的创建7.同样的方法创建清理拐角刀具创建Φ6平底刀说明:刀具号:2..三、创建编辑几何体步骤和动作解说图例1.单击“导航器”工具条中“几何视图”按钮;并单击导航器中按钮;展开视图.. 在工序导航器中显示几何视图2.按ctrl+shift+B;隐藏部件;显示毛坯.. 隐藏部件;显示毛坯3.“格式”—“WCS”—;显示/隐藏工作坐标系WCS..显示工作坐标系4.“格式”—“WCS”—;系统弹出“点”对话框;如图所示选择类型:两点之间..平移工作坐标系5.捕捉毛坯上表面两对角点;单击按钮;完成工作坐标系平移.. 指定毛坯上表面中心为工作坐标系原点6.“格式”—“”; 显示/隐藏加工坐标系MCS;显示加工坐标系7.在工序导航器中双击图标;系统弹出对话框;如图所示设置参数;单击“CSYS对话框”按钮..安全平面设置8.系统弹出“CSYS”对话框;单击“操控器”按钮..“CSYS”对话框9.系统弹出“点”对话框;如图所示选择类型:两点之间..“点”对话框10.捕捉毛坯上表面两对角点;三次单击按钮..选择对角点11.完成加工坐标系的指定完成加工坐标系MCS的指定说明:WCS与MCS重合12.在工序导航器中双击图标;系统弹出对话框;单击“指定毛坯”按钮.. “铣削几何体”对话框13.系统弹出对话框;选取毛坯几何体;单击按钮..指定毛坯几何体14.系统返回对话框.. 完成毛坯几何体指定15.按ctrl+shift+B;隐藏毛坯;显示部件.. 隐藏毛坯;显示部件16.单击对话框中“指定部件”按钮..系统弹出“部件几何体”对话框.. “部件几何体”对话框17.选取部件几何体;单击按钮;系统返回对话框..指定部件几何体18.单击按钮;完成铣削几何体的指定.. 完成铣削几何体的指定19.在“刀片”工具条中单击按钮;系统弹出对话框;如图所示设置;单击按钮.. “创建几何体”对话框20.系统弹出对话框;单击“指定部件边界”按钮.. “铣削边界”对话框21.系统弹出对话框;如图所示;过滤器类型选择.. “部件边界”对话框22.选择水平面以确定部件边界;单击按钮..选择面边界23.系统返回对话框;单击“指定底面”按钮.. 完成部件边界指定24.系统弹出对话框;“类型”选择..“平面”对话框25.选择内腔底面;单击对话框中按钮..选择底面26.系统返回对话框..完成底面指定27.按ctrl+shift+B;隐藏部件;显示毛坯.. 隐藏部件;显示毛坯28.在对话框中单击“指定毛坯边界”按钮;系统弹出对话框;过滤器类型选择.. “毛坯边界”对话框29.选取毛坯上表面;单击按钮..选取毛坯上表面30.系统返回对话框.. 完成毛坯边界指定31.单击按钮;完成边界几何体的创建.. 完成边界几何体的创建32.按ctrl+shift+B;隐藏毛坯;显示部件.. 隐藏毛坯;显示部件四、平面铣粗加工步骤和动作解说图例1.单击“刀片”工具条中按钮;系统弹出对话框;如图所示设置参数;单击按钮.. “创建工序”对话框2.系统弹出对话框;单击“切削层”按钮..“平面铣”对话框3.系统弹出对话框;如图所示设置参数;单击按钮;完成切削层设置..设置每刀深度4.系统返回对话框;单击“切削参数”按钮;系统弹出对话框;如图所示;设置切削顺序:深度优先切削顺序:深度优先5.单击“余量”选项卡;如图所示设置部件余量和底面余量..设置余量6.单击“连接”选项卡;如图所示设置参数;单击按钮..设置“连接”参数7.系统返回对话框;单击“非切削移动”按钮;系统弹出对话框;如图所示设置进刀参数;单击按钮..设置进刀参数8.系统返回对话框;单击“进给率和速度”按钮;系统弹出对话框;如图所示;单击“从表格中重置”按钮;自动计算进给率和速度;单击按钮.. 自动计算进给率和速度9.系统返回对话框;单击“生成”按钮;生成刀具轨迹..生成刀具轨迹10.单击对话框中“确认”按钮;系统弹出对话框;选择;单击“播放”按钮;仿真加工后单击按钮;结果如右图模拟加工所示..11.单击按钮;结束仿真;返回对话框;单击按钮;完成平面铣操作创建;结果如右图所示.. 完成平面铣粗加工操作创建五、精铣侧壁步骤和动作解说图例1.单击“刀片”工具条中按钮;系统弹出对话框;如图所示设置参数;单击按钮.. “创建工序”对话框说明:选择“FINISH_WALLS”子类型创建侧壁精铣操作..2.系统弹出对话框;如图所示;单击“切削层”按钮.. “精加工壁”对话框3.系统弹出对话框;如图所示设置参数;单击按钮;完成切削层设置..设置每刀深度4.系统返回对话框;单击“切削参数”按钮;系统弹出对话框;如图所示;设置切削顺序:深度优先切削顺序:深度优先5.单击“余量”选项卡;检查部件余量和底面余量是否均为0;并设置内外公差值;单击按钮.. 检查余量、设置公差6.系统返回对话框;单击“非切削移动”按钮;系统弹出对话框;如图所示设置进刀参数;单击按钮..设置进刀参数7.系统返回对话框;单击“进给率和速度”按钮;系统弹出对话框;如图所示;单击“从表格中重置”按钮;自动计算进给率和速度;单击按钮.. 自动计算进给率和速度8.系统返回对话框;单击“生成”按钮;生成刀具轨迹..生成刀具轨迹9.单击对话框中“确认”按钮;系统弹出对话框;选择;单击“播放”按钮;仿真加工后单击按钮;结果如右图所示..模拟加工10.单击按钮;结束仿真;返回对话框;单击按钮;完成侧壁精铣操作创建;结果如右图所示.. 完成侧壁精铣操作创建六、精铣底面步骤和动作解说图例1.单击“刀片”工具条中按钮;系统弹出对话框;如图所示设置参数;单击按钮.. 创建精铣底面操作说明:选择“FINISH_FLOOR”子类型创建底面精铣操作..2.系统弹出对话框;如图所示;单击“切削层”按钮.. “精加工底面”对话框3.系统弹出对话框;类型:底面及临界深度;单击按钮..“切削层”对话框4.系统返回对话框;单击“切削参数”按钮;系统弹出对话框;如图所示;设置切削顺序:深度优先切削顺序:深度优先5.单击“余量”选项卡;如图所示设置参数.. 设置余量、公差说明:设置部件余量的目的是避免刀具与已加工侧壁发生刮擦..6.单击“连接”选项卡;如图所示设置参数;单击按钮..设置“连接”参数7.系统返回对话框;单击“非切削移动”按钮;系统弹出对话框;如图所示设置进刀参数;单击按钮..设置进刀参数8.系统返回对话框;单击“进给率和速度”按钮;系统弹出对话框;如图所示;单击“从表格中重置”按钮;自动计算进给率和速度;单击按钮.. 自动计算进给率和速度。

一、平面铣加工操作创建一般平面铣加工操作,它能够创建更加灵活的平面铣加工方法,包括了表面铣(是一种专门用于加工表面几何体的模板,可以直接选择表面来指定加工区域,也可以通过选择边界几何体来指定。

包括Face_milling主要是针对平面而设置的加工方法;face_milling _area是加工平面的同时也可以作壁加工;UG NX4中的“Face Milling Manual”翻译成中文:手工铣削面)、粗加工平面铣加工(包括ROUGH_FOLLOW、ROUGH_ZIGZAG、ROUGH_ZIG三种加工模板,可以直接选择表面来指定加工区域,也可以通过选择面、边界、曲线、点来指定边界几何体)、精铣底面加工操作(FINISH_FLOOR)、精铣侧壁加工操作(FINISH_WALLS)、平面轮廓铣加工操作(,此方法主要是加工零件外形),这些平面铣加工方法都是基于一般平面定制的加工模板。

二、平面铣部件和隐藏体边界选择:编辑边界里面的材料侧的内部或外部是指不被切削的部分。

三、平面铣加工切削方式1.往复式(Zig-Zag)走刀方式,此加工方法能够有效地减少刀具在横向跨越的空刀距离,提高加工的效率,但往复式走刀方式在加工过程中要交替变换顺铣、逆铣加工方式,因此比较适合粗铣表面加工。

2.单向(Zig)走刀方式,此加工方法能够保证整个加工过程中保持同一种加工方式,比较适合精铣表面加工。

3.跟随周边(Follow Periphery)走刀方式,它是沿切削区域轮廓产生一系列同心线来创建刀具轨迹路径,该方式在横向进刀的过程中一直保持切削状态。

4.跟随工件(Follow Part)走刀方式,它是沿零件几何体产生一系列同心线来创建刀具轨迹路径,该方式可以保证刀具沿所有零件几何体进行切削,对于有孤岛的型腔域,建议采用跟随零件的走刀方式。

5.单向带轮廓铣(Zig With Contour)走刀方式6.轮廓(Profile)走刀方式,可以沿切削区域的轮廓创建一条或多条切削轨迹,轮廓走刀的方法可以在狭小的区域内创建不相交的刀位轨迹,避免产生过切现象。

UG平面铣简介平面铣(mill_planar)就是一种2、5轴得加工方法,它在加工过程中产生在水平方向得XY两轴联动,而Z轴方向只在完成一层加工后进入下一层时才作单独得动作。

通过设置不同得切削方法,平面铣可以完成挖槽或者就是轮廓外形得加工。

平面铣用于直壁得并且岛屿顶面与槽腔底面为平面零件得加工。

对于直壁得、水平底面为平面得零件,常选用平面铣操作做粗加工与精加工,如加工产品得基准面、内腔底面、敞开得外形轮廓等。

使用平面铣操作进行数控加工程序得编制,可以取代手工编程。

平面铣得子类型共有15种,不同得子类型得加工对象选择、切削方法、加工区域判断有所差别。

其中平面铣操作中平面铣加工(PLANAR_MILL) 就是基本类型,也就是最常用得一种平面铣操作。

平面铣操作综合实例2.设计思路(1)创建加工零件,设置加工基本环境;(2)确定加工坐标系在工件得上表面;(3)使用“平面铣” 粗加工;(4)精加工侧壁(5)使用“表面区域铣” 精加工底面;;(6)生成刀具轨迹及后处理。

操作步骤1)粗加工(1)启动UG软件,创建零件模型(2)进入加工模块,设置加工环境(4)设定操作导航器单击资源条中得“操作导航器” 按钮,弹出“操作导航器”, 单击右键,在快捷菜单中单击【几何视图】选项,单击“+”展开(5)用操作导航器设定加工坐标系与安全高度在“操作导航器”中双击,弹出“Mill Orient”对话框,如图8、35所示。

使加工坐标系(MCS)与用户坐标系(WCS)重合来确定加工坐标系。

在“安全设置选项”下拉列表中选择【平面】选项,单击按钮,弹出“平面构造器”对话框,如图8、36所示在“偏置”中输入“10”设置安全平面。

单击【确定】按钮图8、35 图8、36(6)用操作导航器创建几何体(选择加工部件、创建毛坯)在“操作导航器”中双击,弹出“工件”对话框,如下图所示。

单击按钮,弹出“部件几何体”对话框,选择加工零件为部件,单击【确定】按钮;单击按钮,弹出“毛坯几何体”对话框,用自动块生成毛坯,单击【确定】按钮,返回“工件”对话框,单击【确定】按钮,完成创建。

UG数控加工讲义(一)

一、平面铣与型腔铣操作流程

1、创建程序、刀具、几何体以及加工方法节点;

2、创建操作,选择操作子类型,选择程序、刀具、几何体以及加工方法父节点。

3、在操作对话框中指定零件几何体/边界、毛坯几何体/边界、检查几何体/边界和底面等对象。

4、设置切削方法、步进、切削深度、切削层、切削参数、进给率及避让几何体等参数。

5、生成刀轨。

6、通过切削仿真进行刀轨校验、过切及干涉检查。

7、输出CLSF文件,进行后处理,生成NC程序。

二、操作导航器介绍

1、程序节点

NC_PROGRAM:根节点,所有其他的节点都是它的子节点;

NONE:用于存储暂时不需要的操作;

PROGRAM:初始程序节点,用户可以添加操作节点。

2、刀具节点

一个操作只能包含一把刀具;换刀需要创建不同的操作;刀具之间是平等关系,不互相包含。

GENERIC_MACHINE:根节点;

None:根节点,暂时刀具。

3、几何体节点:刀轨生成的几何载体。

毛坯几何体(blank geometry)

零件几何体(part geometry)

加工坐标系(msc)

检查几何体(check geometry)

4、加工方法节点

定义切削类型,切削类型包括粗加工、半精加工、精加工等。

实例:铣削planar.prt

步骤:

1、启动UG NX,进入加工,选择cam_general,初始化;

2、创建刀具:MILL,设定刀具5参数;

3、设置刀具直径10;可以看刀具视图;

4、创建几何体:workpice,选择零件与毛坯;

5、加工坐标系:双击操作导航器的MCS,把加工坐标系移到后上角。

6、创建操作:选择第一行粗加工随形铣,选择上面和中间的表面为加工表面;选择毛坯上

表面为加工毛坯表面;选择中间的表面为底面;切削方式选择“仿行零件铣”。

7、单击生成刀轨按钮生成刀轨。

8、模拟显示。