图解法求精馏塔理论塔板数示意图

- 格式:docx

- 大小:14.13 KB

- 文档页数:1

1.简述乌氏粘度计测粘度的原理?答:乌氏粘度计通过测定一定体积V的流体,流过一定长度L的毛细管,所需时间t来计算流体的粘度。

它的原理就是基于分析流体流过毛细管的阻力。

2.请解释离心泵的气缚和气蚀现象,如何预防?答:由于泵内存在空气,启动泵后吸不上液体的现象,称“气缚”现象。

为防止“气缚”现象发生,离心泵在启动前务必在泵体内灌满液体。

由于泵的吸上高度过高,使泵内压力等于或低于输送液体在工作温度下的饱和蒸汽压时,液体将部分汽化,形成大量的蒸气泡。

离心泵叶轮在气泡形成和破裂的过程中发生的剥蚀现象,称“气蚀”现象。

为防止“气蚀”现象发生,泵的实际安装高度应不高于允许吸上高度。

3.什么是离心泵的工作点?答:管路的特性曲线与离心泵特性曲线的交点就是离心泵在该管路中的工作点,表示了离心泵在该特定管路中实际的输送流量和压头。

1.影响对流传热系数的主要因素有哪些?答:影响对流传热系数α的主要因素有流体的物理性质(如流体的密度、粘度、比热容和导热系数)、壁面情况、流动原因、流动状况以及流体是否有相变等。

2.湍流状况下,强化传热过程的途径有哪些?答:湍流情况下,对流传热系数与流速的0.8次方成正比,与管径的0.2次方成反比,所以提高流速或采用小直径管都可以强化传热,尤以前者更为有效。

3.热交换过程的强化途径有哪些?答:由总传热速率方程式φ=KA△t m, 可以看出增大传热面积A、平均温差△t m 和传热系数K均可提高提供传热速率。

因此可从这三方面考虑强化传热的途径。

(1) 增加传热面积A。

如在管内外壁装上翅片、采用螺旋管或粗糙管代替光滑管等;(2) 增大传热平均温差△t m。

可尽量采用逆流操作;(3) 提高传热系数K。

可采用导热系数大的流体作载热体;减小金属壁、污垢及两侧流体热阻中较大者的热阻;提高α较小一侧的换热;增大流速,减小层流底层;改变流动条件,在管内加扰流元件等。

4.为什么工业换热器的冷、热流体的流向大多采用逆流操作?答:逆流操作可以获得较大的平均传热温度差,从传递相同热负荷言,须较小的传热面积,节省设备费用。

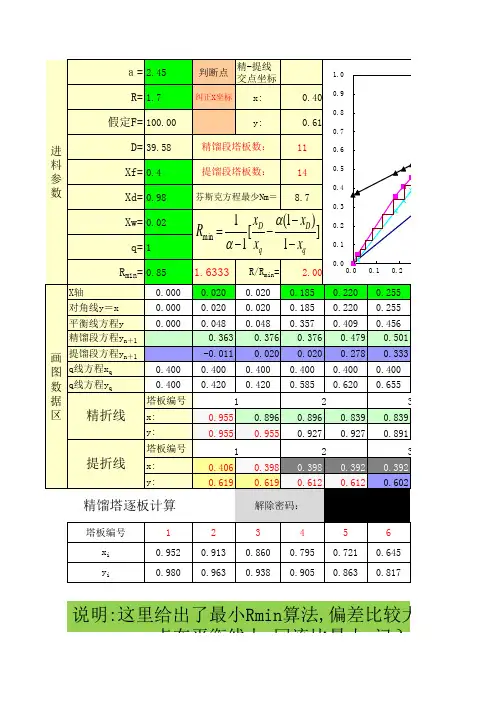

精馏过程的物料衡算和塔板数的计算一、理论塔板连续精馏计算的主要对象是精馏塔的理论塔板数。

所谓的理论塔板是指气液在塔板上充分接触,有足够长的时间进行传热传质,当气体离开塔板上升时与离开塔板下降的液体已达平衡,这样的塔板称为理论塔板。

实际上,由于塔板上气液接触的时间及面积均有限,因而任何形式的塔板上气液两相都难以达到平衡状态,也就是说理论塔板是不存在的,它仅是一种理想的板,是用来衡量实际分离效率的依据和标准。

通常在设计中先求出按生产要求所需的理论塔板数N T然后用塔板效率η予以校正,即可求得精馏设备中的实际塔板数N P二、计算的前提由于精馏过程是涉及传热、传质的复杂过程,影响因素众多。

为处理问题的方便作如下假设,这些就是计算的前提条件。

(1)塔身对外界是绝热的,即没有热损失。

(2)回流液由塔顶全凝器供给,其组成与塔顶产品相同。

(3)塔内上升蒸气由再沸器加热馏残液使之部分气化送入塔内而得到。

(4)恒摩尔气化在精馏操作时,在精馏段内,每层塔板上升的蒸气的摩尔流量都是相等的,提馏段内也是如此,即:精馏段:V1 = V2 = …………=Vn= Vmol/s(下标为塔板序号,下同)提馏段:V′n+1 =V′n+2 =…………=V′m = V′mol/s但Vn不一定与V′m相等,这取决于进料状态。

(5)恒摩尔溢流(或称为恒摩尔冷凝) 精馏操作时,在精馏段内每层塔板下降的液体的摩尔流量都是相等的,提馏段也是如此,即:L1 = L2=…………= L n = L mol/sL′n+1 = L′n+2 =………… = L′m = L′ mol/s但L不一定与L′相等,这也取决于进料的状态。

(6)塔内各塔板均为理论塔板。

三、物料衡算和操作线方程1、全塔物料衡算图4-10 全塔物料衡算示意图如图4-10所示,设入塔进料流量为F,轻组分含量为x F,塔顶产量流量为D,轻组分含量为x D,塔底产品流量为W,轻组分含量为x w,流量单位均为mol/s,含量均为摩尔分率。

第29卷Vol 129 第3期No 13西华师范大学学报(自然科学版)Journal of China W est Nor mal University (Natural Sciences )2008年9月Sep 12008文章编号:167325072(2008)0320288203 收稿日期:2008-04-20作者简介:刘爱科(1980-),男,湖南常德人,西华师范大学化学化工学院助教,硕士研究生,主要从事化工仿真教学与研究工作.Aut oC AD 图解法求精馏塔理论塔板数刘爱科1,2,陈亚军2(11西华师范大学应用化学研究所,四川南充 637002; 21西华师范大学计算机学院,四川南充 637002)摘 要:讨论了用Aut oCAD 图解法求精馏塔理论塔板数,并给出了V isual L is p 程序.对话框的引入,使操作更容易,用户输入相关数据后,立即获得图解结果.经实例验证,该法计算精度接近逐板计算法.关键词:Aut oC AD;V isual L is p 程序;精馏塔;理论塔板数中图分类号:TP311 文献标识码:B0 引 言经典的精馏塔理论塔板数求法有逐板计算法、图解法两种[1].逐板计算法计算量大,通常需要编写程序拟和气液相平衡曲线,难度较大;而利用图板、铅笔的传统作图法,很难满足工程设计的精度要求,而且可重现性差.随着Aut oCAD 应用于化工制图的普及,本文讨论了利用Aut oCAD 图解法求精馏塔理论塔板数的方法,并给出了V isual L is p 程序.1 原理与步骤1.1 有关方程方程(1)为气液相平衡方程,由多组气液平衡点数据拟和而成.对非理想物系,很难用简单的函数来表达气液平衡关系.Aut oCAD 图解法求解过程中,基于塔顶全冷凝假设可得第一层塔板上升的蒸气组成y 1与塔顶回流液组成x d 相同.将y 1代入方程(1)可求得第一层塔板上下降液体组成x 1.将x 1代入(2)式(精馏段操作线方程)求得第二层塔板上升的蒸气组成y 2.依次类推向下计算,直到第n 层板上液相组成小于等于进料板液相组成为止,即x n ≤x f .第n 块板即为最佳进料板.跨过进料板,操作关系改为(3)式(提馏段操作线方程).由提馏段第一层塔板上液相组成与精馏段第n 层塔板的液相组成相等得:x ′1=x n .与精馏段计算方法类似,由方程(3)、方程(1)依次向下计算,直到x ′m ≤x w 为止.所以,完成分离任务,精馏塔所需理论塔板数为n +m -1(含塔釜)[1]. y =f (x ).(1)y n +1=R R +1x n +1R +1x d .(2)y ′m +1=q n,L +δ・q n,F q n,L +δ・q n,F -q n,Wx ′m -q n,Wq n,L +δ・q n,F -q n,Wx w .(3)y =δδ-1x -x f δ-1.(4)1.2 Aut oCAD 图解法步骤首先利用两点法,依次绘制精馏段操作线、进料热状况参考线、提馏段操作线.由于Aut oCAD 绘图的精确性,可直接取点(x w ,x w )做为提馏段操作线的下端点.然后运用样条曲线拟和气液平衡点得气液平衡曲线[2],由于Aut oCAD 内置了非均匀有理B 样条算法[3],可以避免编写拟和函数.最后自精馏段操作线上端点 第29卷第3期 刘爱科,等:Aut oCAD图解法求精馏塔理论塔板数289开始绘制梯级(如图2所示),代替交替使用平衡线与操作线方程的求解过程,由于Aut oCAD的图元由计算产生,所以图解过程即是逐板计算过程,所以该过程能达到逐板计算法相同的精度.梯级的绘制首先在精馏段操作线与平衡线之间进行,当梯级跨过两操作线的交点时,改在平衡线与提馏段操作线间绘梯级,直到某板的液相组成x′m <xw为止.梯级总数即为所求理论塔板数,跨过两操作线交点的塔板即为最佳进料板[1].2 V isual L is p程序上文给出了Aut oCAD图解法的原理与求解步骤.基于以上原理与步骤,利用V isual L is p语言开发了求解程序与DCL对话框.程序主要代码如下(defun CADTJF()(vl-l oad-com)(setvar"os mode"0)(command"erase""all""")(command"rectangle"’(00)’(11))(ZuoB iao);;函数ZuoB iao完成参考坐标纸的绘制(setq dcl_id(l oad_dial og"E:/Paper/CAD. DCL"))(if(<dcl_id0)(exit))(if(not(ne w_dial og"cadtjf"dcl_id))(exit))(acti on_tile"accep t""(data_set)")(start_dial og)(unl oad_dial og dcl_id)(dra w_CZX)(dra w_Ti J I));;;函数data_se从对话框获取数据,赋值给全局变量(defun data_set()(setq HG_xf(at of(get_tile"xf")));;从对话框获得进料摩尔分率,其它数据可类似获得。

AutoCAD图解法求精馏塔理论塔板数精馏塔作为化工领域中常见的重要设备,其理论塔板数的确定对于塔的设计与性能评估具有关键意义。

本文将介绍一种基于AutoCAD图解法来求解精馏塔理论塔板数的方法。

1. 理论塔板数的定义与意义在精馏塔中,理论塔板数是指在保持给定塔顶与塔底温度差的情况下,需要多少个塔板才能将原料分离成所需的产品。

理论塔板数的确定可以帮助工程师评估塔的高度、直径和效率等关键参数,从而指导塔的设计和操作。

2. AutoCAD图解法的原理AutoCAD是一种功能强大的计算机辅助设计软件,可用于绘制平面、三维模型等。

在应用AutoCAD求解精馏塔理论塔板数时,我们可以利用该软件绘制塔的剖面图,并进行塔板的定位和标记,以便进行塔板的数值计算和分析。

3. 基于AutoCAD的求解步骤(1) 绘制塔的剖面图:利用AutoCAD绘制精馏塔的剖面图,包括塔的截面形状、塔底和塔顶位置等。

(2) 定位塔板:在剖面图中利用AutoCAD工具对塔板进行定位,并进行标记。

(3) 确定塔板高度:利用AutoCAD测量每个塔板的高度,并记录下来。

(4) 计算理论塔板数:根据已知的设计要求和分离效果,利用AutoCAD进行数值计算,得到理论塔板数。

4. 精馏塔理论塔板数求解实例为了更好地说明AutoCAD图解法的求解过程,假设我们需要设计一个精馏塔,并确定其理论塔板数。

利用AutoCAD进行如下操作:(1) 绘制塔的剖面图:绘制塔的剖面图,包括塔的截面形状、塔底和塔顶位置。

(2) 定位塔板:利用AutoCAD工具对塔板进行定位,并进行标记。

(3) 确定塔板高度:利用AutoCAD测量每个塔板的高度,并记录下来。

(4) 计算理论塔板数:根据设计要求和分离效果,利用AutoCAD进行数值计算,得到理论塔板数为10个。

5. 确定塔板数后的进一步分析一旦得到了理论塔板数,我们可以进一步分析塔的性能和参数。

(1) 塔的高度确定:根据理论塔板数,可以确定塔的总高度,从而指导塔的设计。

5.3 连续精馏理论塔板数的计算本节重点:理论塔板数的计算。

本节难点:理论塔板数的计算—逐板计算法和图解法;双组分连续精馏塔所需理论板数,可采用逐板计算法和图解法。

5.3.1逐板计算法假设塔顶冷凝器为全凝器,泡点回流,塔釜为间接蒸汽加热,进料为泡点进料如图5-5所示。

因塔顶采用全凝器,即y 1=x D 5-24而离开第1块塔板的x 1与y 1满足平衡关系,因此x 1可由汽液相平衡方程求得。

即111)1(y y x --=αα 5-25第2块塔板上升的蒸汽组成y 2与第1块塔板下降的液体组成x1满足精馏段操作线方程,即Dx R x R R y 11112+++=5-26同理,交替使用相平衡方程和精馏段操作线方程,直至计算到x n <x q (即精馏段与提馏段操作线的交点)后,再改用相平衡方程和提馏段操作线方程计算提馏段塔板组成,至x w ’<x w 为止。

现将逐板计算过程归纳如下:相平衡方程: x1 x2 x3……x n <x q-------x w ’<x w操作线方程: x D =y1 y2 y3在此过程中使用了几次相平衡方程即可得到几块理论塔板数(包括塔釜再沸器)。

5.3.2 图解法应用逐板计算法求精馏塔所需理论板数的过程,可以在y-x 图上用图解法进行。

具体求解步骤如下:1、相平衡曲线 在直角坐标系中绘出待分离的双组分物系y-x 图,如图5-13。

2、精馏段操作线3、提馏段操作线4、画直角梯级 从a 点开始,在精馏段操作线与平衡线之间作水平线及垂直线,当梯级跨过q 点时,则改在提馏段操作线与平衡线图5-13 理论板数图解法示意图之间作直角梯级,直至梯级的水平线达到或跨过b 点为止。

其中过q 点的梯级为加料板,最后一个梯级为再沸器。

最后应注意的是,当某梯级跨越两操作线交点q 时(此梯级为进料板),应及时更换操作线,因为对一定的分离任务,此时所需的理论板数最少,这时的加料板为最佳加料板。

理论塔板数的图解法计算

(OriginPro 8.5.1 作图2011.10.11)

(1)曲线绘制与拟合

①根据实验讲义P61乙醇-丙酮平衡数据(摩尔分数)画出上图黑色矩形数据点。

在Fitting Function Builder中新建用户数据y=A*x/(1+(A-1)*x)方程拟合方式。

点选Nonlinear Curve Fit 选取新建的y=A*x/(1+(A-1)*x)方程拟合方式进行拟合得到上图曲线。

②y=x 曲线直接使用线性拟合

③台阶的绘制

根据塔顶的乙醇摩尔分数0.813,算出该y值下曲线上对应的x点,并依次求算下一个点的x值。

(根据OriginPro 8.5.1的拟合功能中的Find Special X from Y来实现)

用绘图中

④在图中标出塔顶和塔底的乙醇摩尔分数

塔顶 0.813

塔底 0.196

(2)理论塔板数

N完整=3

N不完整=(第三个台阶对应x值-塔底摩尔分数)/(第三个台阶对应x值第二个台阶对应x值)=(0.32493-0.196)/(0.32493-0.18773)= 0.12893 / 0.13720 ≈0.94 N理论=N完整+N不完整= 3 + 0.94 = 3.94 个

即根据2011.10.07日测定的数据处理后图解法求解的精馏塔的理论塔板数为3.94。

一、图解法求理论板数图解法计算精馏塔的理论板数与逐板计算法一样,也就是利用汽液平衡关系与操作关系,只就是把气液平衡关系与操作线方程式描绘在y x -相图上,使繁琐数学运算简化为图解过程。

两者并无本质区别,只就是形式不同而己。

(1)精馏段操作线的作法 由精馏段操作线方程式可知精馏段操作线为直线,只要在x y -图上找到该线上的两点,就可标绘出来。

若略去精馏段操作线方程中变量的下标, 11+++=R x x R R y D 上式中截距为1+R x D ,在图7-12中以c 点表示。

当D x x =时,代入上式得D x y =,即在对角线上以a 点表示。

a 点代表了全凝器的状态。

联ac 即为精馏段操作线。

(2)提馏段操作线的作法 由q 线ef,即可求得它与精馏段操作线的交点,而q 线就是两操作线交点的轨迹,故这一交点必然也就是两操作线的交点d,联接bd 即得提馏段操作线。

(3)图解法求理论板数的步骤①在直角坐标纸上绘出待分离的双组分混合物在操作压强下的y x -平衡曲线,并作出对角线。

如图7-14所示。

②依照前面介绍的方法作精馏段的操作线ac,q 线ef,提馏段操作线bd 。

③从a 点开始,在精馏段操作线与平衡线之间作水平线及垂直线构成直角梯级,当梯级跨过d 点时,则改在提馏段与平衡线之间作直角梯级,直至梯级的水平线达到或跨过b 点为止。

④梯级数目减一即为所需理论板数。

每一个直角梯级代表一块理论板,这结合逐板计算法分析不难理解。

其中过d 点的梯级为加料板,最后一级为再沸器。

因再沸器相当于一块理论板,故所需理论板数应减一。

在图7-14中梯级总数为7。

第四层跨过d 点,即第4层为加料板,精馏段共3层,在提馏段中,除去再沸器相当的一块理论板,则提馏段的理论板数为4-1=3。

该分离过程共需6块理论板(不包括再沸器)。

图解法较为简单,且直观形象,有利于对问题的了解与分析,目前在双组分连续精馏计算中仍广为采用。