FANUC数控系统的机床数据采集

- 格式:doc

- 大小:50.00 KB

- 文档页数:7

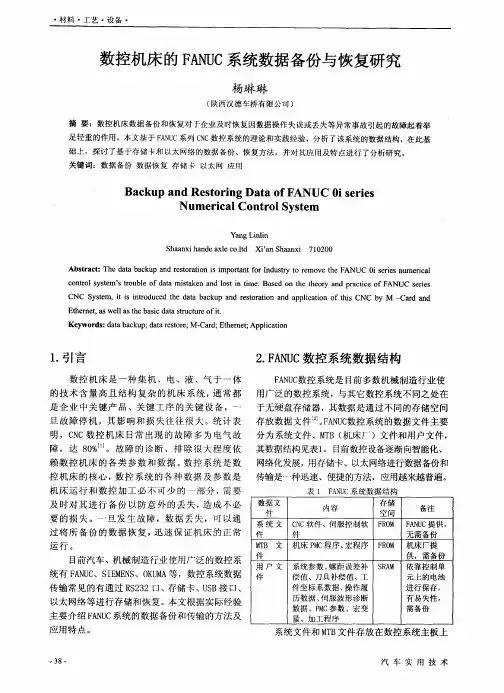

FANUC数控系统CNC窗口数据读写功能指令的应用作者:段玉成来源:《中国机械》2014年第18期摘要:本文着重对发那科数控系统PLC编程的CNC窗口数据读写功能指令的使用方法及应用进行了阐述。

关键词:FANUC数控系统;CNC窗口数据;读写功能指令在FANUC数控系统PLC编程指令中,包含有WINDR(读CNC窗口数据)和WINDW (写CNC窗口数据)两条功能指令,其中“WINDR”功能是:在PMC和CNC之间通过窗口读取数据,它分为两类:一类在一段扫描时间内完成读取数据,另一类在几段扫描时间内完成读取数据,前者称为高速响应功能,而后者称为低速响应功能。

“WINDW”功能是:在PMC和CNC之间通过窗口写入数据,它属于低速响应功能。

FANUC数控系统的窗口功能数据高达七十多种,包含CNC系统信息、各种刀具数据、宏变量、轴坐标数据、电机负载数据、诊断数据、报警信息、系统参数等多种种类的数据。

因此窗口数据读写功能的应用,在PLC编程中使用非常广泛。

下面就介绍几个典型应用实例:1. 通过读取系统时钟数据,实现机床定期维护提示功能数控机床定期维护是提高机床寿命的重要环节。

为了保证机床有效地进行定期维护,在机床需要维护时,有必要提醒操作者。

在PLC程序中,采用读取系统当前时间的窗口数据,与存放在数据中的维护时间做比较,当当前日期与存放的维护日期一致时,在系统上显示机床须维护的信息,提醒操作者进行机床维护工作。

其中D500为数据地址,它存放功能代码。

如果本程序要读取当前系统时间,则将D500写入系统当前时间的功能代码151,并在数据表中,将D500对应的参数设为0,类型设为1,数据设为5,D510的对应的参数设为0,类型设为1,数据设为100。

当ACT=1 时,执行WINDR功能后,数据表中的D510,D512,D514的数据将会分别更新为执行WINDR功能后当前系统的年份、月份和日期。

再将需维护的时间放到指定的数据表中,通过当前日期与存放的维护日期比较,实现维护信息提示。

FANUC数控系统的机床数据采集(2012-05-24 14:13:55)▼分类:机床数据采集及监控标签:发那科fanuc数据采集0i16i18i同西门子数控系统一样,日本发那科(FANUC)生产的数控系统是全球数控机床上装备的主要的系统之一。

从上世纪70年代以来,其生产的系统种类较多,较常用的如早期的FANUC 0/6/15/18系统等,后随着数字驱动技术和网络技术等技术的发展,又推出了i系列的系统,如FANUC 0i/15i/16i/18i/21i/31i等数控系统。

早期的FANUC系统开放性差,通常使用宏程序和硬件连接方式进行数据采集,但采集的数据比较少,而且实时性差,对加工和操作带来影响。

但这类系统目前已逐渐淘汰,使用量比较小。

在i系列数控系统中,由于配置的不同,则可使用不同的方法进行数据采集。

在配有网卡的数控系统中可利用FANUC系统的数据服务功能实现数据采集。

在FANUC的许多系统中网卡都是选件,而在最新的系统上,网卡逐渐变成了标准配置,如FANUC 0i-D等。

制造数据管理系统MDC对于具有以太网的FANUC数控系统,可采集的数据量也非常多。

典型的数据包括:–操作方式数据:手动JOG、MDA、自动、编辑等–程序运行状态:运行,停止,暂停等–主轴数据:主轴转速、主轴倍率,主轴负载,主轴运转状态–进给数据:进给速度、进给倍率–轴数据:轴坐标,轴负载–加工数据:当前执行的程序号;当前使用的刀具–报警数据:报警代码、报警和信息容所有数据均实时后台采集,不用任何人工干预。

制造数据管理系统M对于不具有以太网的FANUC i系列的数控系统,也可采集大量的数据。

典型的数据包括:–操作方式数据:手动JOG、MDA、自动、编辑等–程序运行状态:运行,停止,暂停等–主轴数据:主轴转速、主轴倍率,主轴负载,主轴运转状态–进给数据:进给速度、进给倍率–加工数据:执行的程序号;使用的刀具号–报警数据:NC报警和PLC报警状态所有数据均实时后台采集,不用任何人工干预,也无需修改NC程序。

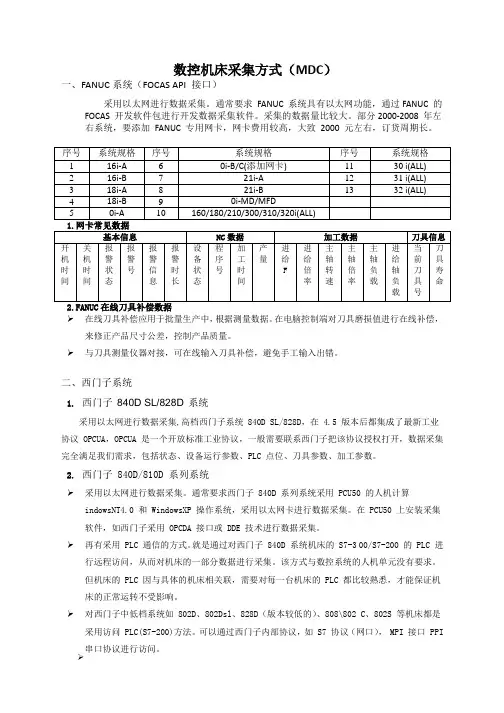

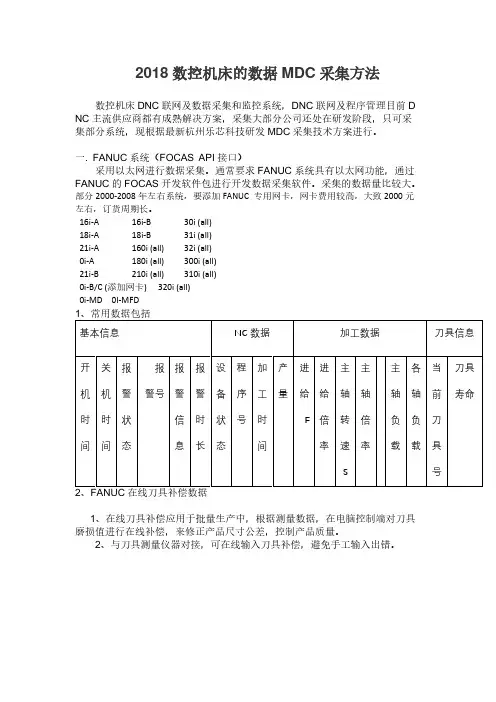

数控机床采集方式(MDC)一、FANUC系统(FOCAS API 接口)采用以太网进行数据采集。

通常要求FANUC 系统具有以太网功能,通过FANUC 的FOCAS 开发软件包进行开发数据采集软件。

采集的数据量比较大。

部分2000-2008 年左右系统,要添加FANUC 专用网卡,网卡费用较高,大致2000 元左右,订货周期长。

在线刀具补偿应用于批量生产中,根据测量数据。

在电脑控制端对刀具磨损值进行在线补偿,来修正产品尺寸公差,控制产品质量。

与刀具测量仪器对接,可在线输入刀具补偿,避免手工输入出错。

二、西门子系统1.西门子840D SL/828D 系统采用以太网进行数据采集,高档西门子系统 840D SL/828D,在 4.5 版本后都集成了最新工业协议 OPCUA,OPCUA 是一个开放标准工业协议,一般需要联系西门子把该协议授权打开,数据采集完全满足我们需求,包括状态、设备运行参数、PLC 点位、刀具参数、加工参数。

2.西门子 840D/810D 系列系统采用以太网进行数据采集。

通常要求西门子 840D 系列系统采用 PCU50 的人机计算indowsNT4.0 和 WindowsXP 操作系统,采用以太网卡进行数据采集。

在 PCU50 上安装采集软件,如西门子采用 OPCDA 接口或 DDE 技术进行数据采集。

再有采用 PLC 通信的方式。

就是通过对西门子 840D 系统机床的 S7-3 00/S7-200 的 PLC 进行远程访问,从而对机床的一部分数据进行采集。

该方式与数控系统的人机单元没有要求。

但机床的 PLC 因与具体的机床相关联,需要对每一台机床的 PLC 都比较熟悉,才能保证机床的正常运转不受影响。

对西门子中低档系统如 802D、802Dsl、828D(版本较低的)、808\802 C、802S 等机床都是采用访问 PLC(S7-200)方法。

可以通过西门子内部协议,如 S7 协议(网口), MPI 接口 PPI 串口协议进行访问。

FANUC数控系统数据备份和恢复的使用说明FANUC数控系统是一种常见的用于控制机床的数控系统,广泛应用于各类加工设备中。

在使用FANUC数控系统过程中,数据的备份和恢复是非常重要的,可以有效地避免因数据丢失而导致工作中断或损坏机床等问题。

本文将介绍如何使用FANUC数控系统进行数据备份和恢复,以及使用存储卡进行数据存储的方法。

一、数据备份1.准备工作在进行数据备份之前,需要准备好一个空的存储卡,并将其插入FANUC数控系统的机箱内的存储卡插槽中。

2.进入备份界面在数控系统的主界面上,选择菜单中的“文件”选项,然后选择“备份/恢复”子菜单。

在弹出的备份/恢复界面中,选择“备份”选项,进入数据备份界面。

3.选择备份项目在数据备份界面中,选择需要备份的项目。

FANUC数控系统可以备份多种数据,包括程序、参数、工具补偿值、拉伸参数等。

根据需求,选择相应的备份项目。

4.进行备份在选择完备份项目后,点击“备份”按钮,系统将开始进行数据备份操作。

备份过程可能需要一定的时间,等待备份完成。

5.完成备份当备份完成后,会出现备份成功的提示信息。

此时,可以将存储卡从机箱中取出,备份过程即可结束。

二、数据恢复1.准备工作在进行数据恢复之前,需要准备好包含备份数据的存储卡,并将其插入FANUC数控系统的机箱内的存储卡插槽中。

2.进入恢复界面在数控系统的主界面上,选择菜单中的“文件”选项,然后选择“备份/恢复”子菜单。

在弹出的备份/恢复界面中,选择“恢复”选项,进入数据恢复界面。

3.选择恢复项目在数据恢复界面中,选择需要恢复的项目。

和备份界面一样,FANUC 数控系统可以恢复多种数据。

根据需求,选择相应的恢复项目。

4.进行恢复在选择完恢复项目后,点击“恢复”按钮,系统将开始进行数据恢复操作。

恢复过程可能需要一定的时间,等待恢复完成。

5.完成恢复当恢复完成后,会出现恢复成功的提示信息。

此时,可以将存储卡从机箱中取出,恢复过程即可结束。

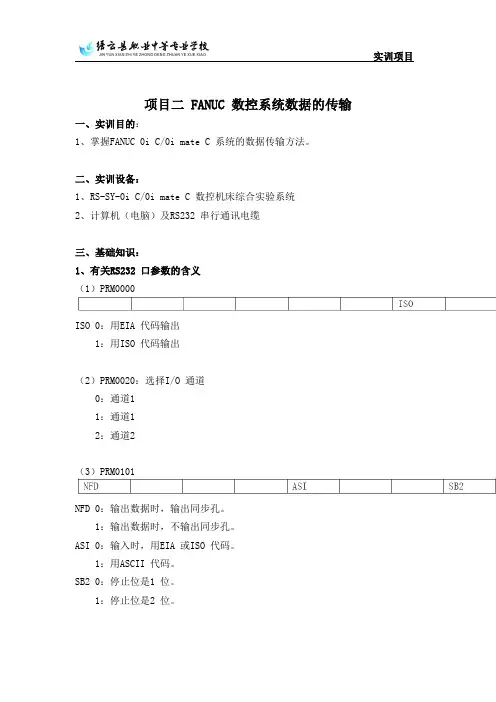

项目二 FANUC 数控系统数据的传输一、实训目的:1、掌握FANUC 0i C/0i mate C 系统的数据传输方法。

二、实训设备:1、RS-SY-0i C/0i mate C 数控机床综合实验系统2、计算机(电脑)及RS232 串行通讯电缆三、基础知识:1、有关RS232 口参数的含义(1)PRM0000ISO 0:用EIA 代码输出1:用ISO 代码输出(2)PRM0020:选择I/O 通道0:通道11:通道12:通道2(3)PRM0101NFD 0:输出数据时,输出同步孔。

1:输出数据时,不输出同步孔。

ASI 0:输入时,用EIA 或ISO 代码。

1:用ASCII 代码。

SB2 0:停止位是1 位。

1:停止位是2 位。

(4)PRM0102:输入/输出设备的规格号0:RS232C(使用代码DC1-DC4)1:FANUC 磁泡盒2:FANUC Floppy cassette adapter F13:PROGRAM FILE Mate,FANUC FA card adapter,FANUC Floppy cassette adapter,FANUC Handy file,FANUC SYSTEM P-MODEL H4:RS232C(不使用代码DC1-DC4)5:手提式纸带阅读机6:FANUC PPR,FANUC SYSTEM P-MODEL G,FANUC SYSTEM P-MODEL H(5)PRM0103:波特率(设定传送速度)1:50 5:200 9:24002:100 6:300 10:48003:110 7:600 11:96004:150 8:1200 12:192002、RS232 串行通讯电缆的连接严禁在通电状态下插拔通讯电缆,防止烧口。

四、训练内容1、输入输出用参数的设定2、输出CNC 参数3、输入CNC 参数4、输出零件程序5、输入零件程序五、操作步骤1、输入输出用参数的设定(1)按实验一的方法设定如下参数:PRM0000 设定为00000010PRM0020 设定为0PRM0101 设定为00000001PRM0102 设定为0(用RS232 传输)PRM0103 设定为10(传送速度为4800 波特率),设定为11(传送速度为9600 波特率)2、输出CNC 参数(1)选择EDIT(编辑)方式。

发那科数控系统的操作及有关功能

一.FANUC数控系统操作指南

1、系统准备:

(1)检查主机电源状态,确认已上电,指示灯处于正常状态;

(2)打开数控机床的前门,接入电表,滑动前门板,检查机床内部

电器状态;

(3)检查轴和零件的安装状态,确认零件已装上,机床各极性接触

状态良好;

(4)启动主机,登陆操作系统,根据提示及要求输入用户名及密码;

(5)登陆完成后,进入机床操作界面,数据区显示可供调整操作参数;

(6)根据切削需要,进行相应调整,保存参数,使被控机床处于可

操作状态。

2、切削操作:

(1)按照程序指令,依次开启各轴运行;

(2)根据坐标切削,机床绝对定位状态,进行定位运行;

(3)检查及调整运行情况,控制切削层及停止运行;

(4)开启切削轴,根据程序指令,设定切削前的定位点;

(5)按下正常运行键,启动正常运行;

(6)设置切削参数,完成正常切削;

(7)检查运行情况,终止运行;

(8)关闭切削轴,接收程序指示,清除参数恢复出厂设置。

三、FANUC数控系统功能介绍

1、CNC高级数控功能:

(1)支持轴的同步控制。

fanuc数控系统文件类型

Fanuc数控系统使用多种文件类型来存储和管理程序、参数和

其他相关数据。

以下是一些常见的Fanuc数控系统文件类型:

1. CNC程序文件(.NC),这是存储数控机床的加工程序的文

件类型。

它包含了机床执行的一系列指令,用于控制工件的加工过程。

2. 参数文件(.PAR),参数文件用于存储数控系统的参数设置。

这些参数包括机床的运动参数、工具补偿、加工速度等。

通过修改

参数文件,可以调整机床的运行行为和性能。

3. 工具偏置文件(.TL),工具偏置文件用于存储工具的偏置

信息。

它包含了工具刀具长度、半径补偿、刀具补偿等数据,以确

保工具在加工过程中的准确位置。

4. 图形文件(.GRF),图形文件用于存储图形数据,包括工件

的几何形状、切削路径等信息。

这些文件可以在数控系统中进行图

形显示和仿真。

5. 宏文件(.MAC),宏文件包含了一系列预定义的指令和程序,可以用于简化编程过程。

通过调用宏文件,可以实现常用操作的自

动化和重复使用。

6. 备份文件(.BAK),备份文件是对其他文件的备份副本。

它

们通常用于防止数据丢失或恢复到之前的状态。

这些是Fanuc数控系统中常见的文件类型。

根据具体的应用需

求和机床型号,可能还会有其他特定的文件类型。

FANUC使用存储卡数据备份和恢复的使用1.关闭系统插存储卡 2.起动引导系统方法及画面如下(BOOT SYSTEM ):3. 注意事项:CF 卡如果初次使用请事先格式化;抽取或安装CF 卡请先关闭控制器电源避免CF 卡损坏;不要在格式化或数据存取的过程中关闭控制器电源避免CF 卡损坏。

4. 系统数据被分在两个区存储。

F-ROM 中存放的系统软件和机床厂家编写PMC 程序以及P-CODE 程序。

S-RAM 中存放的是参数,加工程序,宏变量等数据。

通过进入BOOT 画面可以对这两个区的数据进行操作(按住以上两个键后同时接通CNC 电源,引导系统起动后,开始显示『MAIN MENV 画面』,下面对此画面及操作进行说明。

5. 操作方法:用软件UP DOWN 进行选择处理。

把光标移到要选择的功能上,按软件SELECT ,英文显示请确认?之后按软件YES 或NO 进行确认。

正常结束时英文显示请按SELECT 键。

最终选择END 结束引导系统BOOT SYSTEM ,起动CNC ,进入主画面。

6. 软菜单:[<1][SELECT 2][YES 3][NO 4][UP 5][DOWN 6][7>]使用软键起动时,数字显示部的数字不显示。

用软键或数字键进行1-7操作说明如下表:序号显示 键 动作 1 < 1 在画面上不能显示时,返回前一画面SYSTEM MONITOR MAIN MENU 60M4-01 (显示标题。

右上角显示的是引导系统的系列号和版号。

)1. SYSTEM DA T A LOADINC (把系统文件、用户文件从存储卡写入到数控系统的快闪存储器中。

)2. SYSTEM DA T A CHECK (显示数控系统快闪存储器上存储的文件一览表,以及各文件128KB 的管理单位数和软件的系列、确认ROM 版号。

)3. SYSTEM DA T A DELETE (删除数控系统快闪存储器上存储的文件。

)4. SYSTEM DA T A SA VE (对数控系统 F-ROM 中存放的的用户文件,系统软件和机床厂家编写PMC 程序以及P-CODE 程序写到存储卡中。

CNCFanuc设备数据采集为了这个Fanuc(发那科)数控机床数据的采集也花费了不少精⼒,先是去供应商那⾥了解,基本都是代理商,没有技术⽀持。

在⽹上也有关于Fanuc的以太⽹Ethernet连接⽂档,那⾥⾯有说明,⼤概是开发需要SDK(focas2),知道这点就是进步很⼤,就在淘宝上买了SDK,但是打开才发现⾥⾯的接⼝众多,光看这接⼝⽂档就花了不少时间,终于找到了关于⽹络通信的两个重要接⼝,打开连接public static extern short cnc_allclibhndl3([In, MarshalAs(UnmanagedType.AsAny)] Object ip, ushort port, int timeout, out ushort FlibHndl);关闭连接public static extern short cnc_resetconnect(ushort FlibHndl); 这⼀步很重要,但是后⾯的就难了。

最基本的,我想知道Fanuc当前已完成的⼯件数,要想取⼯件计数就不知道调⽤哪个接⼝了,⼤海捞针。

⼏乎我把所有和read相关的接⼝都试了⼀遍,和当前机台⾯板上的⼯件计数⽐较都不对。

这深层次的计数问题,找代理商根本没⽤,他们要不是电话不通,就是“我也不了解”、“我不懂开发”。

最后发现,发那科的C#开发包只⽤到了 Fwlib32.dll 和 fwlibe1.dll 是关于以太⽹通信的。

调⽤的接⼝public static extern short cnc_rdmacro(ushort FlibHndl, short a, short b, [Out, MarshalAs(UnmanagedType.LPStruct)] ODBM c); 也就是读取Fanuc⾥⾯的宏变量的值。

具体代码C#:1private bool ConnectFanuc(string ip, ref ushort handler, ushort port = 10000)2 {3try4 {5short result = c_allclibhndl3(ip, port, 3, out handler);6return result == 0;7 }8catch (Exception err)9 {10 _logger.Error(ip, err);11return false;12 }13 }1415private void CloseFanuc(ushort handler)16 {17try18 {19short result = c_resetconnect(handler);20if (result != 0)21 {22 _logger.Error("Fanuc关闭连接异常");23 }24 }25catch (Exception err)26 {27 _logger.Error("Fanuc关闭连接", err);28 }29 }3031private int GetFanucData(ushort handler)32 {33try34 {35 Focas1.ODBM result = new Focas1.ODBM();36short r = c_rdmacro(handler, 0xF3D, 0xA, result);37var qty = result.mcr_val.ToString().Substring(0, result.mcr_val.ToString().Length - result.dec_val);38return Convert.ToInt32(qty);39 }40catch (Exception err)41 {42 _logger.Error(err);43return -1;44 }45 }。

引导画面的数据备份与恢复一:参数的设定和修改1.按下offset/seting2.按下『setting』,出现setting画面;3.在setting画面中,将PWE=1.出现P/S100报警,表示参数可以修改;4.按『system』健;5.按“参数”软件健,出现参数画面;6.键入所需要修改的参数号;7.按“搜索”健,页面直接翻到所需要修改的参数位;8.在MDI方式下,可以修改所需要的参数;9.参数修改后,将设定画面的参数写入保护开关置0PEW=0;10.如果修改参数后,出现000号报警,说明必须重新上电后,参数才能生效;二:引导画面数据的数据备份与恢复1:数据的分区和分类1:ROM-FLASH-ROM,只读存储器,用于存储系统文件和机床厂家的MTB文件2:SRAM-静态随机存储器,用于存储用户数据,断电后需要电池保护,具有易失性; 2:数据的分类1:系统文件-FANUC提供的CNC和伺服控制软件;2:MTB文件-PMC程序、机床厂家编辑的宏程序执行器等3:用户文件-系统参数、螺距误差补偿值、加工程序、宏程序、刀具补偿值、工件坐标系数据、PMC参数等等;3:数据的备份和保存;SRAM数据由于需要电池保护容易丢失,要通过“引导画面BACKUP”方式或”数据输入输出方式“保存前者保留的数据无法用WORD和写字板的软件打开;F-ROM数据相对稳定,不易丢失,但是如果更换主板和存储器时,有可能丢失,其中的FANUC系统文件可由FANUC公司恢复,但是机床厂家的PMC程序以及用户宏程序执行器很难恢复,所以备份数据十分必要;三:SRAM数据的备份;通过系统引导程序把数据备份到C-F卡中,该法简便易行,恢复容易;步骤如下:1:CNC-SRAM 的数据备份到C-F卡上;1:启动引导系统BOOT SYSTEM操作:同时按住软件右端两个健,并接通NC电源;系统就进入引导画面;用软键『up』、『down』进行选择处理,按软键『select』,并按软键『yes』、『no』确认;2用软键『up』、『down』选择到“SRAM DATA BACKUP”上,进入到SRAM DATA BACKUP”子画面上,便是SRAM数据的备份画面;通过此功能,可以将系统的用户数据,包括、螺距误差补偿值、加工程序、宏程序、刀具补偿值、工件坐标系数据、PMC参数等等全部存储到C-F中,或者以后恢复到CNC中;3在该子画面中,第一步:选择“1..SRAM BACKUP”,显示确认的信息;第二步:按『yes』健,就开始保存数据;第三步:如果要备份的文件以及存在在卡中,系统就会提示是否覆盖原文件第四步:在“file name”处显示现在正在写入的文件名;第五步:结束后,显示以下信息;请按『select』键;SRAM BACKUP SELECT KEY.2:C-F卡的数据恢复到CNC SRAM中第一步:选择上述子画面’ SRAM”,显示以下信息,按『yes』键RESTORE SRAM DATA OKHIT YES OR NO.第二步:系统显示以下确认信息:RESTORE SRAM DATA FROM MEMORY CARD.第三步:正常结束后,显示以下信息,请按软键『select』;RESTORE SELECT KEY.三:F-ROM中数据的拷贝和恢复1:系统F-ROM中数据拷贝到C-F卡中机床厂家编辑的梯形图、manual guide程序或cap程序存储在F-ROM中;步骤如下:第一步:进入到引导系统boot system第二步:进入“4 SYSTEM DATA SAVE”画面,就进入到了数据拷贝子画面;该画面中,有存储在快闪存储器的文件名称;第三步:1把光标移到需要存储的文件名字上,按『select』软键;2系统显示以下信息SAVE OKHIT YES OR NO.3按『yes』开始存储,『no』中止存储;4存储结束后,显示以下信息,信息的内容包含文件名,确认后按『select』键;FILE SAVE SELECT KEY.SAVE FILE NAME:其他说明:在上述画面中,系统文件和用户文件是有区别的,系统文件有保护,不可随意拷贝,防止随意损坏、复制原厂商的软键而设防的,而用户文件没有保护;2:C-FOM中的数据恢复把C-F卡中的数据加载到数控系统中第一步:进入引导区第二步:进入菜单选项“SYSTEM DATA LOADING”,进入画面;存储卡的文件将列表显示,把光标移到所需要的文件,然后按『select』键,显示以下信息:LOADING OK HIT YES OR NO按『yes』开始读入;正常结束后,显示以下信息,按『select』LOADING COMPLETE HIT SELECT KEY.四:引导画面备份数据的注意事项1:进行SRAM DATA BACKUP操作时,一张卡只能保存一台机床的数据文件,因为不同机床的SRAM备份文件名是相同的,所以用一张卡同时对两台机床的数据备份时,卡的备份数据将被覆盖;2:SRAM备份数据文件名不可以修改,如果修改了文件名,在进行RESTORE时,系统将无法找到文件只认系统默认的名称等3:对于FANUC Oi系统软件,如果是D6C1-07以后的版本,仅能对本机执行SRAM DATA BACKUP 操作,不允许在两台数控系统之间进行SRAM DATA BACKUP操作;这是由于新版本的软件中含有IF文件,如果两台系统之间进行SRAM DATA BACKUP操作,会破坏IF文件,产生报警;因此,如果要在多台以上机床之间进行SRAM的数据备份,例如成批调试同型号的机床进行数据拷贝时,应当用数据输入/输出方式保存或备份数据,而不能在引导画面用SRAM DATA BACKUP 操作;通过数据输入/输出方式保存、恢复数据●数据输入/输出:NC的数据在NC和外部输入/输出设备CF卡或RS232-C接口之间传送;●新增功能:FANUC OiC 16i 18i 21i等可以通过显示单元左侧的cf卡接口,进行数据交换;●特点:通过RS232C输入/输出方式,可以将数据存入/输出到cf卡中,无需再连接电缆、外部计算机操作以及数据保存安全易行;以下数据可以交换:加工程序、偏置数据、参数螺距误差补偿数据、用户宏程序变量、PMC参数、PMC程序;●在使用输入/输出设备之前,必须设置好输入/输出参数;一:加工程序的输入/输出:1:加工程序的读入:1:请确认输入设备是否连接好计算机或cf卡,如果是cf卡,在『setting』画面I/O通道一项中设定I/O=4,如果是RS232C,则根据硬件连接情况设定I/O=0或I/O=1;2:使系统处于edit方式3:按PROG功能键,显示程序画面或者程序目录画面;4:按下软键『OPRT』操作键;56:输入地址O后,输入程序号;7:按下软键『read』或『读入』,然后按『exec』或『执行』键,程序被读入;2:加工程序的输出1:请确认输入设备是否连接好计算机或cf卡,如果是cf卡,在『setting』画面I/O通道一项中设定I/O=4,如果是RS232C,则根据硬件连接情况设定I/O=0或I/O=1;2:选定输出文件格式,通过『setting』画面指定文件的代码类别ISO或EIA3:使系统处于edit方式4:按PROG功能键,显示程序画面或者程序目录画面;5:按下软键『OPRT』操作键;67:输入地址O;8:输入程序号;如果输入-9999,则所以的程序被输出;9:按下软键『punch』或『输出』,然后按『push』或『执行』,指定的程序被输出;二:偏置数据刀具偏置补偿数据的输入/输出1:偏置数据的输入;1:请确认输入设备是否连接好计算机或cf卡,如果是cf卡,在『setting』画面I/O通道一项中设定I/O=4,如果是RS232C,则根据硬件连接情况设定I/O=0或I/O=1;2:使系统处于edit方式3:计算机恻准备好需要的程序画面相应操作参见所使用的通讯软件说明书;4:按下功能软件『OFFSET/SETTING』,显示刀补画面;5:按下软键『OPRT』操作键;67:按下『read』或『读入』软键,然后按『exec』或『执行』键;8:输入操作完成后,输入数据会显示在画面中;2:偏置数据的输出1:请确认输出设备是否连接好;2:使系统处于edit方式3:按下功能软件『OFFSET/SETTING』,显示刀补画面;4:按下软键『OPRT』操作键;56:按下软键『punch』或『输出』,然后按『exec』或『执行』键;在cf卡中,输出文件的名称为offset;三:参数的输入输出;1:输入参数1:请确认输入设备是否连接好计算机或cf卡,如果是cf卡,在『setting』画面I/O通道一项中设定I/O=4,如果是RS232C,则根据硬件连接情况设定I/O=0或I/O=1;2:计算机恻准备好需要的程序画面相应操作参见所使用的通讯软件说明书;3:使系统处于急停状态EMERGENCY STOP4:按下功能键『OFFSET/SETTING』5:按下软键『setting』,出现setting画面6:使PEW=17:按下『system』功能键8:按下『PARAM』键,出现参数画面9:按下软键『OPRT』操作键;1011:按下『read』或『读入』软键,然后按『exec』或『执行』键,参数被读入; 12:按下功能键『OFFSET/SETTING』13:按下软键『setting』14:在setting画面中,使PEW=015:切断CNC电源再通电16:解除急停状态2:输出参数1:请确认输出设备是否连接好;2:通过参数指定输出代码ISO或EIA3:使系统处于edit方式4:按下『system』功能键5:按下『PARAM』键6:按下软键『OPRT』操作键;78:按下软键『punch』或『输出』9:要输出所有的参数,按下『all』,要输出设置为非0的参数,按下『NON-0』软键10:按『exec』或『执行』键11:所有的参数以指定的格式输出在cf卡的显示目录上,输出文件的名称是PARAMETER;四:螺距误差补偿数据的输入/输出1:输入螺距误差补偿值1:请确认输出设备是否连接好;2:计算机恻准备好需要的程序画面相应操作参见所使用的通讯软件说明书;3:使系统处于急停状态EMERGENCY STOP4:按下功能键『OFFSET/SETTING』5:按下软键『setting』,出现setting画面6:使PEW=17:按下『system』功能键8然后按软键『PITCH』9:按下软键『OPRT』10:按下最右边的扩展键;11:按下『read』或『读入』软键,然后按『exec』或『执行』键,参数被读入; 12:按下功能键『OFFSET/SETTING』13:按下软键『setting』14:在setting画面中,使PEW=015:切断CNC电源再通电16:解除急停状态2:输出螺距误差补偿值1:请确认输出设备是否连接好;2:通过参数指定输出代码ISO或EIA3:使系统处于edit方式4:按下『system5:按下最右边的扩展键; 然后按软键『PITCH』6:按下软键『OPRT7:按下最右边的扩展键;8:按下软键『PUNCH』或『传出』键,然后按『EXEC』或『执行』键9:所有的参数按指定的格式输出输出的文件名是:PITCH ERRORPMC数据的输入/输出1:PMC梯形图及PMC参数的输入步骤:1:请确认输入设备是否连接好计算机或cf卡,如果是cf卡,在『setting』画面I/O通道一项中设定I/O=4,如果是RS232C,则根据硬件连接情况设定I/O=0或I/O=1;2:计算机恻准备好需要的程序画面相应操作参见所使用的通讯软件说明书;3:按下功能键『OFFSET/SETTING』4:按下软键『setting』,出现setting画面5:使PEW=16:按下『system』功能键7:按『PMC』键,出现8:按下最右边的扩展键;9:按『I/O』软键,出现I/O设备画面,说明如下:DEVICE:-输入/输出装置,包含F-ROM、计算机、FLASH卡等;FUNCTION-读READ,从外设读入数据,写WRITE,向外部输出数据;DATA KIND-输入输出数据的种类,共有两种:LADDER梯形图和PARAMETER参数;FILE NO.-文件名,,;对于梯形图输入:选择DEVICE=M-CARD时,从C-F卡读入数据;选择DEVICE=OTHERS时,从计算机接口读入数据;10:按『EXEC』软键,梯形图送到CNC D-RAM中11:将D-RAM的数据梯形图写到CNC F-ROM中;12:在“PMC诊断画面控制参数”画面详见有关操作中,把WRITE TO F-ROMEDIT=1,重复6-8不的操作,进入I/O设备画面,并将DEVICE=F-ROMCNC系统的F-ROM,,FUNCTION=WRITE; 13:按『EXEC』键,将D-RAM中的梯形图写入到F-ROM中注:如果不执行11-13项,读入的梯形图关电再上电的时候会丢掉,所以一定要执行11-13项把梯形图写入到系统的F-ROM中;2:PMC梯形图的输出步骤:1:执行上述6-8操作;2:出现PMC I/O画面后,将DIVICE=M-CARD或DEVICE=OTHERS; 3:将FUNCTION项选为WRITE,在DATA KIND中选择LADDER; 4:按『EXEC』键,CNC中的PMC程序传送到cf卡或计算机中; 3:PMC参数输出步骤1:执行上述6-8操作;2:出现PMC I/O画面后,将DIVICE=M-CARD或DEVICE=OTHERS; 3:将FUNCTION项选为WRITE,在DATA KIND中选择PARAM;4:按『EXEC』键,CNC中的PMC程序传送到cf卡或计算机中;。

FANUC数控系统数据备份与恢复的使用说明1.关闭系统插储备卡2.起动引导系统方法及画面如下(BOOT SYSTEM):3. 注意事项:CF 卡如果初次使用请事先格式化;抽取或安装CF卡请先关闭操纵器电源幸免CF卡损坏;不要在格式化或数据存取的过程中关闭操纵器电源幸免CF卡损坏。

4. 系统数据被分在两个区储备。

F-ROM 中存放的系统软件和机床厂家编写PMC 程序以及P-CODE 程序。

S-RAM中存放的是参数,加工程序,宏变量等数据。

通过进入BOOT 画面能够对这两个区的数据进行操作(按住以上两个键后同时接通CNC电源,引导系统起动后,开始显示『MAIN MENV画面』,下面对此画面及操作进行讲明。

SYSTEM MONITOR MAIN MENU 60M4-01 (显示标题。

右上角显示的是引导系统的系列号和版号。

)1.SYSTEM DA T A LOADINC (把系统文件、用户文件从储备卡写入到数控系统的快闪储备器中。

)2.SYSTEM DA T A CHECK (显示数控系统快闪储备器上储备的文件一览表,以及各文件128KB的治理单位数和软件的系列、确认ROM版号。

)3.SYSTEM DA T A DELETE (删除数控系统快闪储备器上储备的文件。

)4.SYSTEM DA T A SA VE (对数控系统F-ROM中存放的的用户文件,系统软件和机床厂家编写PMC 程序以及P-CODE 程序写到储备卡中。

)5.SRAM DA T A BACKUP (对数控系统S-RAM 中存放的CNC参数、PMC参数、螺距误差补偿量、加工程序、刀具补偿量、用户宏变量、宏P-CODE变量、SRAM变量参数全部下载到储备卡中,作备份用或复原到储备器中。

注:使用绝对编码器的系统,若要把参数等数据从储备卡复原到系统SRAM中去,要把1815号参数的第4位设为0,同时重新设置参考点。

备份:SRAM BACKUP[ CNC –---MEMORY CARD ];复原:.RESTOR SRAM[ MEMORY CARD ----CNC ] )6.MEMORY CARD FILE DELETE (删除储备卡上储备的文件)7.MEMORY CARD FORMA T (能够进行储备卡的格式化。

F A N U C数控系统的机床数据采集(2012-05-24 14:13:55)

转载▼

分类:机床数据采集及监控

标签:

发那科

fanuc

数据采集

0i

16i

18i

同西门子数控系统一样,日本发那科(FANUC)生产的数控系统是全球数控机床上装备的主要的系统之一。

从上世纪70年代以来,其生产的系统种类较多,较常用的如早期的FANUC 0/6/15/18系统等,后随着数字驱动技术和网络技术等技术的发展,又推出了i系列的系统,如FANUC 0i/15i/16i/18i/21i/31i等数控系统。

早期的FANUC系统开放性差,通常使用宏程序和硬件连接方式进行数据采集,但采集的数据比较少,而且实时性差,对加工和操作带来影响。

但这类系统目前已逐渐淘汰,使用量比较小。

在i系列数控系统中,由于配置的不同,则可使用不同的方法进行数据采集。

在配有网卡的数控系统中可利用FANUC系统的数据服务功能实现数据采集。

在FANUC的许多系统中网卡都是选件,而在最新的系统上,网卡逐渐变成了标准配置,如FANUC 0i-D等。

制造数据管理系统MDC对于具有以太网的FANUC数控系统,可采集的数据量也非常多。

典型的数据包括:

–操作方式数据:手动JOG、MDA、自动、编辑等

–程序运行状态:运行,停止,暂停等

–主轴数据:主轴转速、主轴倍率,主轴负载,主轴运转状态

–进给数据:进给速度、进给倍率

–轴数据:轴坐标,轴负载

–加工数据:当前执行的程序号;当前使用的刀具

–报警数据:报警代码、报警和信息内容

所有数据均实时后台采集,不用任何人工干预。

制造数据管理系统M对于不具有以太网的FANUC i系列的数控系统,也可采集大量的数据。

典型的数据包括:

–操作方式数据:手动JOG、MDA、自动、编辑等

–程序运行状态:运行,停止,暂停等

–主轴数据:主轴转速、主轴倍率,主轴负载,主轴运转状态

–进给数据:进给速度、进给倍率

–加工数据:执行的程序号;使用的刀具号

–报警数据:NC报警和PLC报警状态

所有数据均实时后台采集,不用任何人工干预,也无需修改NC程序。

西门子数控系统在数控机床上得到了广泛的应用,尤其在高档数控机床上应用非常普遍。

西门子数控系统的种类也非常多,如早期的SINUMERIK 810M,SINUMERIK 840C等模拟系统。

从上世纪90年代开始,西门子的数字数控系统开始大规模的使用,形成了两大类主要的数控系统,即西门子SINUMERIK 840D系列和西门子SINUMERIK 802系列。

•操作方式:手动,MDA、自动等

•主轴数据:主轴转速、主轴倍率,主轴功率、主轴运转状态

•进给数据:进给倍率、进给保持状态

•程序运行状态(运行,停止,暂停等)

•加工数据:当前使用的刀具号

•报警数据:NC报警,PLC报警状态和PLC报警号

所有数据均实时后台采集,不用任何人工干预。

针对具备以太网通信功能的西门子802系列数控系统,制造数据管理系统MDC可采集到大量的数据,其数据量与SINUMERIK 840D系列相当。

例如,典型的数据包括:

2)灵活的数据采集方式

由于如今金属加工工业的数控机床数量较大,采用单一系统或单一机床的企业很少,对于大多数企业,其机床种类比较多,新旧不一,因此如果采用某一种数据采集方式则缺乏灵活性,从而使得能采集的数据不能最大化。

而根据车间现场具体设备情况采用相应的数据采集方式,既能获得最大的数据量,又能有效的控制成本投入,取得最佳的性价比。

制造数据管理系统MDC常见的采用如下方式:

•软件通讯方式(TCP/IP、串口通讯等)

•工业总线方式(如PROFIBUS、MODBUS,CAN总线等)

•硬件方式(数据采集模块)

•终端数据采集

3)丰富的采集数据量

从简单的开关量到复杂的模拟量和字符串,制造数据涵盖车间现场需求的各个方面。

常用数控系统(Siemens、Fanuc、Heidenhain、Num等)经验丰富的二次开发能力,多样化的数据采集手段,让数据的获取拥有最大的可能。

典型采集数据:

1)采用软件通信实现对机床的大量数据采集

以软件通信手段为主,采用以太网、串口、MPI总线等设备进行通信实现数据采集。

该方式几乎不用增加过多硬件即可实现对机床全面的数据采集和监控,其采集和监

控的数据量大,几乎包括数控系统的各个方面的数据

典型机床配置

机床在生产加工过程中通常分为连续型加工和离散型加工两种类型。

连续型加工的特点是长时间的单一循环过程的加工,如汽车发动机生产线等,其机床的加工工艺和过程几乎是从不改变的,主要应用于大规模的批量生产。

离散型加工则见也小批量和单件加工,工艺和程序更换频繁,生产过程不易控制。

典型离散型工业拥有大量的各种数控机床和设备,包括不同时期、不同种类的和不同配置的机床,因而数据采集的方法也就不同。

另一方面由于离散型加工的特点,从生产管理和控制上的需要,则要采集尽可能多的数据,如加工的程序,主轴运转状态,机床运转状态,倍率多少,报警状态等等与生产管理相关的信息。

因此,机床数据采集具有以下特点:。