第五章首饰贵金属材料的强化技术

- 格式:pptx

- 大小:1.33 MB

- 文档页数:46

金属材料的强化方法

金属材料的强化方法主要有以下几种:

1. 固溶强化:通过合金元素的固溶作用,改变金属原子的排列方式和力学性能,提高金属的强度和硬度。

常用的合金元素有锰、镍、铬等。

2. 相变强化:通过改变金属的晶体结构,使得金属具有不同的力学性能。

常见的相变强化方法包括质变(如奥氏体-马氏体相变)、回火(如淬火、时效回火等)等。

3. 冷变形强化:通过金属的塑性变形来提高其强度和硬度。

冷变形包括冷轧、冷拔、冷挤压等方法,可以使金属材料的晶粒细化、位错增加,从而提高金属的强度。

4. 细化晶粒强化:通过控制金属的凝固过程或者通过退火过程来使金属晶粒尺寸变小,从而提高金属的强度和硬度。

常见的方法有快速凝固、低温退火等。

5. 晶界强化:通过控制金属晶界的结构和性质,提高金属的强度和硬度。

方法包括控制晶界角度、晶界清晰化等。

6. 精细化析出物强化:通过控制金属合金中的析出物的形成和分布,使其成为有效的强化相,提高金属的强度和硬度。

这些强化方法可以单独应用,也可以组合应用,以达到最佳的强化效果。

同时,不同的金属材料和合金体系适用的强化方法也略有不同,需要根据具体情况进行选择和调整。

金属材料强化的途径金属材料进行合金化、塑性变形和热处理等的目的是提高金属材料的强度。

强度的种类有很多,比如屈服强度、抗拉强度、抗压强度、抗弯强度、疲劳强度、持久强度等。

每一种强度都有其特殊的物理属性,因此,金属的强化不是笼统的概念,而是具体地反映在某个强度指标上。

一种方法对提高某一强度指标可能是有效的,而用于提高另一种强度指标未必有效。

影响强度的因素有很多,主要有材料的成分、组织结构和表面状态等,因此,金属的强化机制和方法与这些因素有着必然的联系,在生产中应根据实际情况采取具体的强化方法。

1 固溶强化合金元素固溶到基体金属中形成固溶体,进而使金属强度和硬度提高的现象称为固溶强化。

固溶强化的原理为:向基体中溶入溶质合金化元素,溶质原子的溶入会导致固溶体的晶格发生畸变,进而增大位错运动的阻力,塑性变形的抗力随之增大,最终提高合金的强度和硬度。

2 细晶强化细晶强化主要是指通过人工干预,比如人工形核和电磁振动等方法细化晶粒,从而提高材料的强度、塑性和韧性。

细晶强化的原理为:多晶体金属晶界处晶格畸变严重,当位错运动到晶界附近时,易受到晶界的阻碍,使塑性变形抗力增大。

晶粒越细化,晶界数量越多,变形抗力越大,金属的强度越高。

3 沉淀强化和弥散强化沉淀强化是指金属材料中的过饱和固溶体因温度的下降或长时间处于保温过程而分解,析出一些细小的沉淀物分散于基体之中,进而阻碍位错运动而产生强化作用的现象;弥散强化是指在金属材料中人为地加入或产生一些坚硬的细质点并弥散于基体中,进而阻碍位错运动而产生强化作用的现象。

从利用基体相之外第二相弥散质点引起强化这一机理看,沉淀强化与弥散强化并没有较大的区别,因此,其可统称为第二相强化。

在时效前期,沉淀相与基体之间往往保持共格或半格关系,在每个细小沉淀物附近存在一个范围较大的应力场,与位错发生交互作用,进而产生十分明星的强化作用。

而在基体中散布的第二相质点会对位错产生阻碍作用,进而增大变形抗力,使材料的强度得以提高。

金属材料强化方法金属材料的强化是指通过制造工艺、合金化、热处理等手段,使金属材料的力学性能显著提高的方法。

金属材料的强化可以分为几种方式,包括晶粒细化、位错增多、相变强化、析出相强化等。

下面将详细介绍这几种金属材料强化方法。

首先,晶粒细化是金属材料强化中最常用的方法之一。

通过减小材料的晶粒尺寸,可以显著提高材料的强度和硬度。

晶粒细化可以通过加热和快速冷却等热处理工艺实现,例如快速冷却可以使晶粒尺寸减小,从而提高材料的力学性能。

其次,位错增多也是一种重要的金属材料强化方法。

位错是金属材料中的一种缺陷,位错的增多会增加材料的强度和硬度。

而通过冷变形等加工工艺,可以在材料中引入更多的位错,从而实现强化。

此外,相变强化也可以在金属材料中实现强化。

相变是指材料中的晶体结构由一种类型转变为另一种类型的过程。

不同晶体结构具有不同的力学性能,通过控制相变可以实现材料的强化。

例如,淬火是一种常用的相变强化方法,它可以通过快速冷却使材料的晶体结构发生变化,从而提高材料的强度和硬度。

最后,析出相强化也是一种常用的金属材料强化方法。

析出相是指在合金中形成的一种新的晶体结构,其在晶界和位错附近起到了强化的作用。

通过调整材料中的合金元素含量和热处理工艺,可以促使析出相的形成,从而实现材料的强化。

例如,通过添加适量的合金元素,可以在金属材料中形成均匀分布的析出相,从而提高材料的强度和硬度。

总结起来,金属材料的强化可以通过晶粒细化、位错增多、相变强化和析出相强化等方法实现。

这些方法在工程实践中得到了广泛的应用,可以显著提高金属材料的力学性能,满足不同工程需求。

此外,不同的强化方法可以组合应用,以进一步提高金属材料的性能。

强化金属材料的基本方法1.纯化和合金化将金属材料通过冶炼和精炼的过程,去除杂质和非金属元素,提高其纯度和均匀性。

同时,将不同的金属元素按照一定比例加入到金属基体中,形成金属合金。

纯化和合金化可以有效提高金属材料的强度和耐腐蚀性能。

2.固溶处理通过加热金属材料到一定温度,使合金体内的固溶体形成固溶溶解,均匀地溶解在金属基体中,随后通过急冷或缓冷固化,形成均匀的固溶体结构。

固溶处理可以消除金属合金中的析出物或二次相,提高金属材料的强度和塑性。

3.热处理热处理包括退火、正火、淬火、回火等工艺。

退火过程通过加热金属材料至一定温度再缓慢冷却,消除材料中的应力和改善结构,以提高材料的塑性和延展性。

正火通过加热材料至一定温度再加快冷却,生成时效硬化的结构,提高材料的硬度和强度。

淬火通过迅速冷却材料,使其迅速从高温状态固化,形成硬而脆的马氏体组织,提高材料的硬度、强度和耐磨性。

回火通过加热淬火材料,然后缓慢冷却,使组织回复到韧性好且有一定硬度的状态,提高材料的韧性和强度。

4.冷变形处理通过压力或拉伸等变形方式,使金属材料发生塑性变形,使晶体结构发生变化,提高材料的强度和硬度。

常见的冷变形处理包括轧制、拉伸、挤压等工艺。

冷变形处理还可以通过提高位错密度和扩散速率,改善材料的界面结合能力和抗变形能力。

5.细化晶粒通过提高金属材料的脱溶度和凝固速率,采取快速冷却或切削工艺,可使晶粒尺寸减小,从而提高材料的强度和硬度。

细化晶粒还能改善材料的塑性和韧性,提高其耐疲劳性能。

6.纳米晶材料通过特殊的制备方法,如等离子体旋转沉积、球磨制备等,可以得到晶粒尺寸在纳米级别的金属材料。

纳米晶材料具有优异的强度和塑性,同时表现出与普通金属材料不同的性能,如优异的弹性模量、疲劳强度和热稳定性。

总之,强化金属材料的基本方法包括纯化和合金化、固溶处理、热处理、冷变形处理、细化晶粒和制备纳米晶材料等。

不同的方法可以单独使用,也可以组合应用,以提高金属材料的力学性能和耐久性。

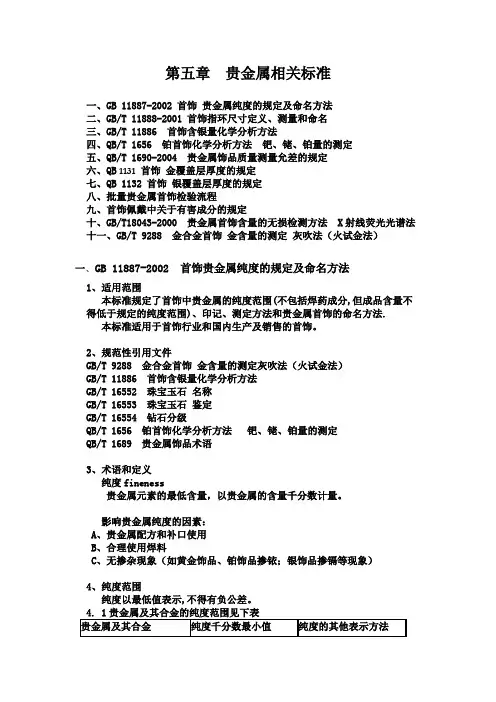

第五章贵金属相关标准一、GB 11887-2002 首饰贵金属纯度的规定及命名方法二、GB/T 11888-2001 首饰指环尺寸定义、测量和命名三、GB/T 11886 首饰含银量化学分析方法四、QB/T 1656 铂首饰化学分析方法钯、铑、铂量的测定五、QB/T 1690-2004 贵金属饰品质量测量允差的规定六、QB 1131 首饰金覆盖层厚度的规定七、QB 1132 首饰银覆盖层厚度的规定八、批量贵金属首饰检验流程九、首饰佩戴中关于有害成分的规定十、GB/T18043-2000 贵金属首饰含量的无损检测方法X射线荧光光谱法十一、GB/T 9288 金合金首饰金含量的测定灰吹法(火试金法)一、GB 11887-2002 首饰贵金属纯度的规定及命名方法1、适用范围本标准规定了首饰中贵金属的纯度范围(不包括焊药成分,但成品含量不得低于规定的纯度范围)、印记、测定方法和贵金属首饰的命名方法.本标准适用于首饰行业和国内生产及销售的首饰。

2、规范性引用文件GB/T 9288 金合金首饰金含量的测定灰吹法(火试金法)GB/T 11886 首饰含银量化学分析方法GB/T 16552 珠宝玉石名称GB/T 16553 珠宝玉石鉴定GB/T 16554 钻石分级QB/T 1656 铂首饰化学分析方法钯、铑、铂量的测定QB/T 1689 贵金属饰品术语3、术语和定义纯度fineness贵金属元素的最低含量,以贵金属的含量千分数计量。

影响贵金属纯度的因素:A、贵金属配方和补口使用B、合理使用焊料C、无掺杂现象(如黄金饰品、铂饰品掺铱;银饰品掺镉等现象)4、纯度范围纯度以最低值表示,不得有负公差。

4.2 足金首饰因使用需要其配件含金量不得低于750‰。

4.3 贵金属及其合金首饰中所含元素不得对人体健康有害。

含镍首饰(包括非贵金属首饰)应符合以下规定。

4.3.1用于耳朵或人体的任何其他部位穿孔,在穿孔伤口愈合过程中摘除或保留的制品,其镍在总体质量中的含量必须小于0.5‰;4.3.2 与人体皮肤长期接触的制品如:─耳环;─项链,手镯和手链,脚链,戒指;─手表表壳,表链,表扣;─按扣,搭扣,铆钉,拉链和金属标牌(如果不是钉在衣服上)。

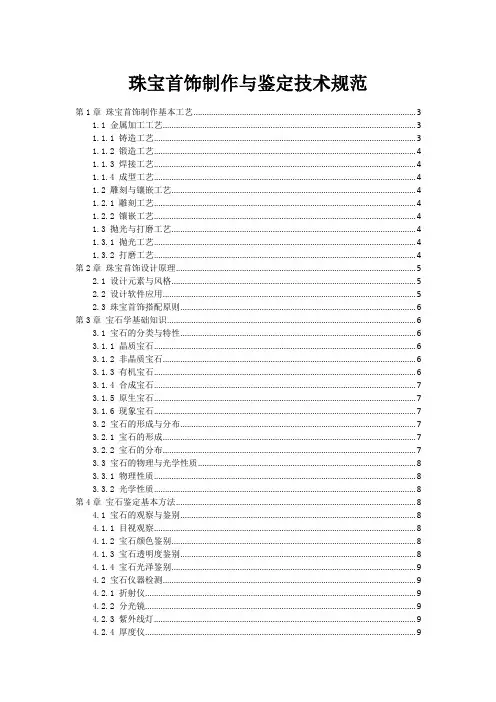

珠宝首饰制作与鉴定技术规范第1章珠宝首饰制作基本工艺 (3)1.1 金属加工工艺 (3)1.1.1 铸造工艺 (3)1.1.2 锻造工艺 (4)1.1.3 焊接工艺 (4)1.1.4 成型工艺 (4)1.2 雕刻与镶嵌工艺 (4)1.2.1 雕刻工艺 (4)1.2.2 镶嵌工艺 (4)1.3 抛光与打磨工艺 (4)1.3.1 抛光工艺 (4)1.3.2 打磨工艺 (4)第2章珠宝首饰设计原理 (5)2.1 设计元素与风格 (5)2.2 设计软件应用 (5)2.3 珠宝首饰搭配原则 (6)第3章宝石学基础知识 (6)3.1 宝石的分类与特性 (6)3.1.1 晶质宝石 (6)3.1.2 非晶质宝石 (6)3.1.3 有机宝石 (6)3.1.4 合成宝石 (7)3.1.5 原生宝石 (7)3.1.6 现象宝石 (7)3.2 宝石的形成与分布 (7)3.2.1 宝石的形成 (7)3.2.2 宝石的分布 (7)3.3 宝石的物理与光学性质 (8)3.3.1 物理性质 (8)3.3.2 光学性质 (8)第4章宝石鉴定基本方法 (8)4.1 宝石的观察与鉴别 (8)4.1.1 目视观察 (8)4.1.2 宝石颜色鉴别 (8)4.1.3 宝石透明度鉴别 (8)4.1.4 宝石光泽鉴别 (9)4.2 宝石仪器检测 (9)4.2.1 折射仪 (9)4.2.2 分光镜 (9)4.2.3 紫外线灯 (9)4.2.4 厚度仪 (9)4.3.1 内含物的观察 (9)4.3.2 内含物的种类及意义 (9)4.3.3 内含物与宝石质量评价 (9)4.3.4 内含物的人工处理与鉴别 (9)第5章宝石切割与打磨技术 (10)5.1 宝石切割基本原理 (10)5.1.1 光学原理 (10)5.1.2 几何原理 (10)5.1.3 物理原理 (10)5.2 切割图案与设计 (10)5.2.1 切割图案 (10)5.2.2 切割设计 (10)5.3 宝石打磨工艺 (11)5.3.1 打磨工具 (11)5.3.2 打磨工艺 (11)5.3.3 打磨注意事项 (11)第6章贵金属首饰制作技术 (11)6.1 贵金属材料的选用 (11)6.1.1 贵金属种类 (11)6.1.2 贵金属纯度 (11)6.1.3 贵金属功能 (12)6.2 贵金属首饰铸造工艺 (12)6.2.1 铸造方法 (12)6.2.2 铸造过程 (12)6.2.3 铸造质量要求 (12)6.3 贵金属表面处理技术 (12)6.3.1 抛光 (12)6.3.2 镀层处理 (12)6.3.3 印记和标识 (12)6.3.4 表面装饰 (12)6.3.5 清洗与保养 (12)第7章珍珠与有机宝石首饰制作 (13)7.1 珍珠的分类与鉴别 (13)7.1.1 珍珠的分类 (13)7.1.2 珍珠的鉴别 (13)7.2 珍珠首饰制作工艺 (13)7.2.1 珍珠的选择与处理 (13)7.2.2 首饰设计 (13)7.2.3 首饰制作 (13)7.3 其他有机宝石的应用 (13)7.3.1 琥珀 (13)7.3.2 珊瑚 (13)7.3.3 贵珊瑚 (14)7.3.5 其他有机宝石 (14)第8章珠宝首饰镶嵌技术 (14)8.1 镶嵌材料与工具选择 (14)8.1.1 镶嵌材料 (14)8.1.2 镶嵌工具 (14)8.2 镶嵌工艺方法 (14)8.2.1 镶嵌基本工艺 (14)8.2.2 特殊镶嵌工艺 (15)8.3 镶嵌质量检验 (15)8.3.1 镶嵌牢固度检验 (15)8.3.2 镶嵌美观度检验 (15)8.3.3 镶嵌尺寸检验 (15)8.3.4 镶嵌质量稳定性检验 (15)8.3.5 镶嵌工艺合格性检验 (15)第9章珠宝首饰保养与修复 (15)9.1 珠宝首饰的日常保养 (15)9.1.1 清洁 (15)9.1.2 保养注意事项 (16)9.2 珠宝首饰的修复技术 (16)9.2.1 修复方法 (16)9.2.2 修复注意事项 (16)9.3 珠宝首饰修复实例分析 (16)第10章珠宝首饰市场与鉴定行业规范 (17)10.1 珠宝首饰市场概述 (17)10.1.1 市场现状 (17)10.1.2 市场发展趋势 (17)10.1.3 市场需求 (17)10.2 珠宝首饰鉴定机构与标准 (17)10.2.1 鉴定机构 (17)10.2.2 鉴定标准 (18)10.3 珠宝首饰法律法规与诚信经营 (18)10.3.1 法律法规 (18)10.3.2 诚信经营 (18)第1章珠宝首饰制作基本工艺1.1 金属加工工艺金属加工工艺是珠宝首饰制作的基础,主要包括金属的铸造、锻造、焊接和成型等环节。

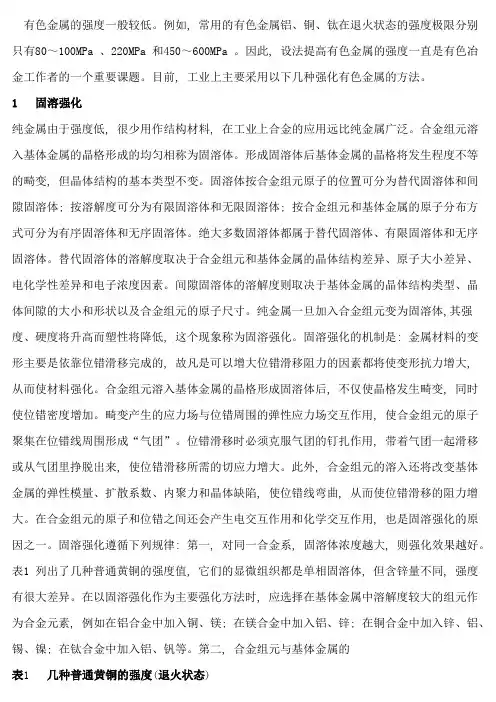

有色金属的强度一般较低。

例如, 常用的有色金属铝、铜、钛在退火状态的强度极限分别只有80~100MPa 、220MPa 和450~600MPa 。

因此, 设法提高有色金属的强度一直是有色冶金工作者的一个重要课题。

目前, 工业上主要采用以下几种强化有色金属的方法。

1 固溶强化纯金属由于强度低, 很少用作结构材料, 在工业上合金的应用远比纯金属广泛。

合金组元溶入基体金属的晶格形成的均匀相称为固溶体。

形成固溶体后基体金属的晶格将发生程度不等的畸变, 但晶体结构的基本类型不变。

固溶体按合金组元原子的位置可分为替代固溶体和间隙固溶体; 按溶解度可分为有限固溶体和无限固溶体; 按合金组元和基体金属的原子分布方式可分为有序固溶体和无序固溶体。

绝大多数固溶体都属于替代固溶体、有限固溶体和无序固溶体。

替代固溶体的溶解度取决于合金组元和基体金属的晶体结构差异、原子大小差异、电化学性差异和电子浓度因素。

间隙固溶体的溶解度则取决于基体金属的晶体结构类型、晶体间隙的大小和形状以及合金组元的原子尺寸。

纯金属一旦加入合金组元变为固溶体,其强度、硬度将升高而塑性将降低, 这个现象称为固溶强化。

固溶强化的机制是: 金属材料的变形主要是依靠位错滑移完成的, 故凡是可以增大位错滑移阻力的因素都将使变形抗力增大, 从而使材料强化。

合金组元溶入基体金属的晶格形成固溶体后, 不仅使晶格发生畸变, 同时使位错密度增加。

畸变产生的应力场与位错周围的弹性应力场交互作用, 使合金组元的原子聚集在位错线周围形成“气团”。

位错滑移时必须克服气团的钉扎作用, 带着气团一起滑移或从气团里挣脱出来, 使位错滑移所需的切应力增大。

此外, 合金组元的溶入还将改变基体金属的弹性模量、扩散系数、内聚力和晶体缺陷, 使位错线弯曲, 从而使位错滑移的阻力增大。

在合金组元的原子和位错之间还会产生电交互作用和化学交互作用, 也是固溶强化的原因之一。

固溶强化遵循下列规律: 第一, 对同一合金系, 固溶体浓度越大, 则强化效果越好。

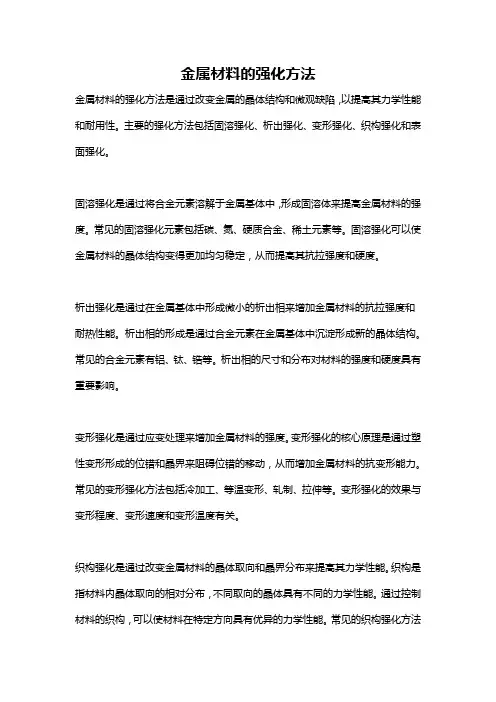

金属材料的强化方法金属材料的强化方法是通过改变金属的晶体结构和微观缺陷,以提高其力学性能和耐用性。

主要的强化方法包括固溶强化、析出强化、变形强化、织构强化和表面强化。

固溶强化是通过将合金元素溶解于金属基体中,形成固溶体来提高金属材料的强度。

常见的固溶强化元素包括碳、氮、硬质合金、稀土元素等。

固溶强化可以使金属材料的晶体结构变得更加均匀稳定,从而提高其抗拉强度和硬度。

析出强化是通过在金属基体中形成微小的析出相来增加金属材料的抗拉强度和耐热性能。

析出相的形成是通过合金元素在金属基体中沉淀形成新的晶体结构。

常见的合金元素有铝、钛、锆等。

析出相的尺寸和分布对材料的强度和硬度具有重要影响。

变形强化是通过应变处理来增加金属材料的强度。

变形强化的核心原理是通过塑性变形形成的位错和晶界来阻碍位错的移动,从而增加金属材料的抗变形能力。

常见的变形强化方法包括冷加工、等温变形、轧制、拉伸等。

变形强化的效果与变形程度、变形速度和变形温度有关。

织构强化是通过改变金属材料的晶体取向和晶界分布来提高其力学性能。

织构是指材料内晶体取向的相对分布,不同取向的晶体具有不同的力学性能。

通过控制材料的织构,可以使材料在特定方向具有优异的力学性能。

常见的织构强化方法包括冷轧、热轧、拉伸等。

表面强化是通过改变金属材料表面的组织和结构来提高其表面硬度、耐磨性和抗腐蚀性能。

常见的表面强化方法包括表面沉淀硬化、表面沉积涂层、表面喷涂处理、表面机械处理等。

表面强化可以提高金属材料的使用寿命和适应特定工作环境的能力。

综上所述,金属材料的强化方法包括固溶强化、析出强化、变形强化、织构强化和表面强化。

不同的强化方法可以根据具体应用需求选择和组合使用,以提高金属材料的力学性能和耐用性。

第五章金属材料的强化方法一、金属材料的基本强化途径许多离子晶体和共价晶体受力后直到断裂,其变形都属于弹性变形。

而金属材料的应力与应变关系如图5-1所示。

它在断裂前通常有大量塑性变形。

它是晶体的一部分相对于另一部分沿一定晶面晶向的相对滑动。

但是,晶体的实际滑移过程并不是晶体的一部分相对于另一部分的刚性滑移。

如果是刚性的滑移,则滑移所需的切应力极大,其数值远高于实际测定值。

如,使铜单晶刚性滑移的最小切应力(计算值)为1540MPa, 而实际测定值仅为1MPa。

各种金属的这种理论强度与实际测定值均相差3~4个数量级。

这样的结果,迫使人们去探求滑移的机理问题,即金属晶体滑移的机理是什么?20世纪20年代,泰勒等人提出的位错理论解释了这种差异。

位错是实际晶体中存在的真实缺陷。

现已可以直接观察到位错。

图5-2 位错结构图5-3 位错参与的滑移过程位错在力τ的作用下向右的滑移,最终移出表面而消失。

由于只需沿滑移面A —A 改变近邻原子的位置即可实现滑移,因此,所需的力很小,上述过程很易进行。

由上述的分析可知,金属晶体中的位错数量愈少,则其强度愈高。

现已能制造出位错数量极少的金属晶体,其实测强度值接近理论强度值。

这种晶体的直径在1μm 数量级,称之为晶须。

由位错参与的塑性变形过程似乎可得到另一结论,即金属中位错愈多,滑移过程愈易于进行,其强度也愈低。

事实并不是这样。

如图5-4所示。

图5-4 强度和位错与其它畸变可见,仅仅是在位错密度增加的初期,金属的实际强度下降;位错密度继续增大,则金属晶体的强度又上升。

这是因为位错密度继续增加时,位错之间会产生相互作用:1)应力场引起的阻力,如位错塞积,当大量位错从一个位错源中产生并且在某个强障碍面前停止的时候就构成了位错的塞积;2)位错交截所产生的阻力;3)形成割阶引起的阻力(两个不平行柏氏矢量的位错在交截过程中在一位错上产生短位错);4)割阶运动引起的阻力。

金属受力变形达到断裂之前,其最大强度由两部分构成:一是未变形金属的流变应力σl ,即宏观上为产生微量塑性变形所需要的应力。

金属材料的四种强化方式最全总结固溶强化1. 定义合金元素固溶于基体金属中造成一定程度的晶格畸变从而使合金强度提高的现象。

2. 原理溶入固溶体中的溶质原子造成晶格畸变,晶格畸变增大了位错运动的阻力,使滑移难以进行,从而使合金固溶体的强度与硬度增加。

这种通过溶入某种溶质元素来形成固溶体而使金属强化的现象称为固溶强化。

在溶质原子浓度适当时,可提高材料的强度和硬度,而其韧性和塑性却有所下降。

3. 影响因素溶质原子的原子分数越高,强化作用也越大,特别是当原子分数很低时,强化作用更为显著。

溶质原子与基体金属的原子尺寸相差越大,强化作用也越大。

间隙型溶质原子比置换原子具有较大的固溶强化效果,且由于间隙原子在体心立方晶体中的点阵畸变属非对称性的,故其强化作用大于面心立方晶体的;但间隙原子的固溶度很有限,故实际强化效果也有限。

溶质原子与基体金属的价电子数目相差越大,固溶强化效果越明显,即固溶体的屈服强度随着价电子浓度的增加而提高。

4. 固溶强化的程度主要取决于以下因素基体原子和溶质原子之间的尺寸差别。

尺寸差别越大,原始晶体结构受到的干扰就越大,位错滑移就越困难。

合金元素的量。

加入的合金元素越多,强化效果越大。

如果加入过多太大或太小的原子,就会超过溶解度。

这就涉及到另一种强化机制,分散相强化。

间隙型溶质原子比置换型原子具有更大的固溶强化效果。

溶质原子与基体金属的价电子数相差越大,固溶强化作用越显著。

5. 效果屈服强度、拉伸强度和硬度都要强于纯金属;大部分情况下,延展性低于纯金属;导电性比纯金属低很多;抗蠕变,或者在高温下的强度损失,通过固溶强化可以得到改善。

加工硬化1. 定义随着冷变形程度的增加,金属材料强度和硬度提高,但塑性、韧性有所下降。

2. 简介金属材料在再结晶温度以下塑性变形时强度和硬度升高,而塑性和韧性降低的现象。

又称冷作硬化。

产生原因是,金属在塑性变形时,晶粒发生滑移,出现位错的缠结,使晶粒拉长、破碎和纤维化,金属内部产生了残余应力等。