金属夏比缺口冲击试验方法

- 格式:pdf

- 大小:211.03 KB

- 文档页数:7

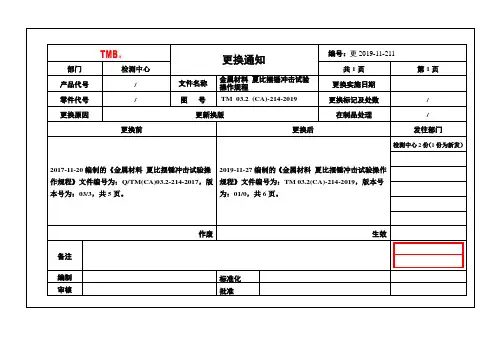

更换通知编号:更2019-11-211部门检测中心共1页第1页产品代号/ 文件名称金属材料夏比摆锤冲击试验操作规程更换实施日期零件代号/ 图号TM 03.2 (CA)-214-2019更换标记及处数/更换原因更新换版在制品处理/ 更换前更换后发往部门2017-11-20编制的《金属材料夏比摆锤冲击试验操作规程》文件编号为:Q/TM(CA)03.2-214-2017,版本号为:03/3,共5页。

2019-11-27编制的《金属材料夏比摆锤冲击试验操作规程》文件编号为:TM 03.2(CA)-214-2019,版本号为:01/0,共6页。

检测中心2份(1份为新发)作废生效备注编制标准化审核批准TMTM 03.2(CA)-214-2019版本/修订状态:01/0金属材料夏比摆锤冲击试验操作规程编制:审核:批准:2019-11-27发布 2019-11-29实施金属材料夏比摆锤冲击试验操作规程1 适用范围本规程适用于金属材料夏比V型缺口和U型缺口试样的冲击试验。

2 引用标准GB/T 229-2007 《金属材料夏比摆锤冲击试验方法》GB/T 2975-2018 《钢及钢产品力学性能试验取样位置及试样制备》GB/T 8170-2008 《数值修约规则与极限数值的表示方法和判定》ISO 148-1:2016 Metallic materials — Charpy pendulum impact test — Part 1:Test methodISO 148-2:2016 Metallic materials — Charpy pendulum impact test — Part 2:Verification of testing machines ASTM E23 -18 Standard Test Methods for Notched Bar Impact Testing of Metallic Materials3 定义和符号3.1 吸收能量K由指针或其他指示装置示出的能量值。

夏比v型缺口冲击试验标准

夏比V型缺口冲击试验标准

一、目的和适用范围

本标准规定了金属材料夏比V型缺口冲击试验的试验方法、操作步骤、结果评定及试验报告等要求。

本标准适用于金属材料夏比V型缺口冲击试验,用于评定金属材料抵抗冲击性能的优劣,适用于各种金属材料的测定。

二、试验原理

夏比V型缺口冲击试验是基于将试样在V型缺口处进行冲击,测量冲击功及吸收能量值,以此评价金属材料的冲击韧性。

试验过程中,试样受到一次或多次冲击,然后测量其缺口处的断裂韧性。

三、试验步骤

准备试样:根据相关规定选取适当规格的试样,并制备V型缺口。

确保试样的尺寸、形状、加工精度和缺口深度符合标准要求。

安装试样:将试样夹持在冲击试验机上,确保试样的缺口部分对准冲击摆锤的冲头。

调整试验参数:根据试样的材质、规格和试验要求,设置合适的冲击能量、摆锤预扬角、冲头直径等参数。

开始试验:释放摆锤,使摆锤冲击试样缺口,记录冲击功及吸收能量值。

数据处理:根据试验数据计算冲击韧性值,并按照标准要求对结果进行评定。

试验报告:整理试验数据和结果,编写试验报告,并给出结论。

四、结果评定

根据试验数据计算出试样的冲击功、吸收能量值及冲击韧性值。

将所得结果与相关标准或规范进行比较,以评价金属材料的冲击韧性性能。

若试验结果满足要求,则认为该金属材料具有较好的冲击韧性性能。

五、注意事项

在进行夏比V型缺口冲击试验时,应遵循安全操作规程,确保试验过程中人员和设备的安全。

在试验前应对试样进行检查,确保其符合标准要求,并确保缺口加工精度。

目前我国国内用于容器设计制造的法规和标准均规定以夏比V形缺口、横向取样方式为主。

冲击试样的缺口形式对冲击韧性影响非常大,夏比V形缺口比夏比U形缺口更为尖锐,更能反应材料的缺口和内部缺陷对动态载荷的敏感性。

对于U形试样,进行冲击试验时,其冲击功大部分消耗于裂纹的形成,而对V形缺口试样,其冲击功大部分消耗于裂纹的扩展。

U形缺口测得的冲击韧性与V形缺口测得的冲击韧性之间不存在对应的换算关系。

冲击试样的取样方向规定为“横向取样”,主要考虑在钢锭浇注时,会形成偏析及含有杂质,在轧制钢板的过程中,这些不均匀部分和杂质会顺着金属延伸方向形成纤维状组织,从而使钢板平行于轧制方向的力学性能高于垂直方向的力学性能。

我国标准规定的冲击试样取样方向与美国ASME的规定是不一致的,美国ASME标准规定的冲击试样取样方向为“纵向取样”,故对在国内使用的国外进口材料用于国内的容器制造时,应注意冲击试样的取样方向应规定为“横向取样”。

目前,我国金属材料冲击试验方法标准为GB/T229-1994《金属夏比缺口冲击试验方法》。

金属材料夏比缺口冲击试验测定结果不确定度评定前言:测量不确定度用于描述测量结果的可疑程度。

不确定越小,测量结果越高。

JJF1059—1999《测量不确定度评定与表示》是测量中评定与表示不确定度的一种通用规则,适用于各种准确度等级的测量领域。

为使冲击功检测结果更可靠准确,本人对金属夏比冲击试验测量结果不确定度进行了以下评定。

1.实验条件被测量对象1)测量方法GB/T 229—2007《金属夏比缺口冲击试验方法》2)评定依据:JJF 1059—1999《测量不确定度评定与表示》3)试验条件:室温28℃4)使用仪器:JB30B吴忠摆锤式冲击试验机,冲击刀刃R=2mm5)测量过程:按照GB/T 229—2007进行试验,标准试样冲击值为28.6J,80.9J,127.0J和224 J每个能量组别使用5个试样,测量试样冲击功。

2.数学模型和输入量A类不确定度评定2.1 试样重复测量引起的分量评定1)标准试样进行试验冲击值水平为28.6J ,80.9J,127 J和224 J每个能量组别使用5个试样,各得到一个测量值见表1.2)每个能量组别使用5个试样,各得到一个测量值,实验标准偏差采用A类方法进行评定,按照JJF1059—1999推荐的极差法进行计算。

查表n=5时,c=2.33,实验标准差按式(1)计算,结果见表1.= (1)式中,R为极差(测量结果中的最大值与最小值之差),C为极差系数。

平均值按公式(2)计算,计算结果见表1(2)表1 测量结果和标准偏差标准偏差3)试样测量重复性所引起的标准不确定度分量的评定根据GB/T 229—2007,对每个能量水平都采用了3次测量的平均值来报测量结果,按均匀分布,根据JJF 1059—1999要求,其标准不确定度按公式(3)计算,计算结果见表(2)。

表2 试样测量重复性引起的标准不确定度分项2.2 标准试样检定的平均值的标准不确定项的评定按照JJF 1059—1999推荐的方法,5个标准冲击式样检定平均值不确定度按公式(4)计算计算结果见表3表3—标准试样检定时平均值的标准不确定度分项3.数学模型和输入量B类不确定度的评定3.1 试验机误差引起的标准不确定度分项的评定模型为:k式中,k为冲击功,为标准冲击式样标准值,b为间接检定确定的冲击式样机偏差。

夏比冲击试验报告夏比冲击试验报告一、实验目的1. 掌握冲击试验机的结构及工作原理2. 掌握测定试样冲击性能的方法二p实验内容测定低碳钢和铸铁两种材料的冲击韧度,观察破坏情况,并进行比较。

三p实验设备3. 冲击试验机4. 游标卡尺图1-1冲击试验机结构图四p试样的制备若冲击试样的类型和尺寸不同,则得出的实验结果不能直接比较和换算。

本次试验采用U型缺口冲击试样。

其尺寸及偏差应根据GB/T229-1994规定,见图1-2。

加工缺口试样时,应严格控制其形状p尺寸精度以及表面粗糙度。

试样缺口底部应光滑p无与缺口轴线平行的明显划痕。

图1-2 冲击试样五p实验原理冲击试验利用的是能量守恒原理,即冲击试样消耗的能量是摆锤试验前后的势能差。

试验时,把试样放在图1-2的B处,将摆锤举至高度为H的A处自由落下,冲断试样即可。

摆锤在A处所具有的势能为:E=GH=GL(1-cosα) (1-1)冲断试样后,摆锤在C处所具有的势能为:E1=Gh=GL(1-cosβ)。

(1-2)势能之差E-E1,即为冲断试样所消耗的冲击功AK:AK=E-E1=GL(cosβ-cosα) (1-3)式中,G为摆锤重力(N);L为摆长(摆轴到摆锤重心的距离)(mm);α为冲断试样前摆锤扬起的最大角度;β为冲断试样后摆锤扬起的最大角度。

图1-3冲击试验原理图六p实验步骤1. 测量试样的几何尺寸及缺口处的横截面尺寸。

2. 根据估计材料冲击韧性来选择试验机的摆锤和表盘。

3. 安装试样。

如图1-4所示。

图1-4冲击试验示意图4. 进行试验。

将摆锤举起到高度为H处并锁住,然后释放摆锤,冲断试样后,待摆锤扬起到最大高度,再回落时,立即刹车,使摆锤停住。

5. 记录表盘上所示的冲击功AKU值.取下试样,观察断口。

试验完毕,将试验机复原。

6. 冲击试验要特别注意人身的安全。

七p实验结果处理1.计算冲击韧性值αKU.AKUαKU =S02 (J/cm) (1-4)式中,AKU为U型缺口试样的冲击吸收功(J); S0为试样缺口处断面面积(cm2)。

GB/T 229-2007《金属材料夏比摆锤冲击试验方法》方法验证报告

方法名称:金属材料夏比摆锤冲击试验方法

方法来源:GB/T 229-2007

分析项目:金属材料夏比摆锤冲击试验

验证实验室:XXXX科技有限公司检测中心

2014年4月15日

一、方法概述:

1.适用范围

本标准规定了测定金属材料在夏比冲击试验中吸收能量的方法(V型和U型缺口试样)。

本标准不包括仪器化冲击试验方法,这部分内容在GB/T19748-2005《金属材料仪器化夏比冲击试验方法》中规定。

2.原理

将规定几何形状的缺口试样置于试验机两支座之间,缺口背向打击面放置,用摆锤一次打击试样,测定试样的吸收能量。

由于大多数材料冲击值随温度变化,因此试验应在规定温度下进行。

当不在室温下试验时,试样必须在规定条件下加热或冷却,以保持规定的温度。

二、可接受标准:

6次重复试验的重复性小于5%。

三、人员情况

表3-1人员上岗培训情况登记表

注:参加验证人员需要熟悉仪器结构、原理,熟练操作仪器,能独立完成整个分析过程。

四、仪器设备情况

表4-1使用仪器情况登记表

五、标样情况

5-1使用所有标准物质登记表

表

六、实验记录(见附件)

七.方法验证结果分析

表7-1 实验结果

从上述检测结果分析可知,用标准试样重复实验6次的重复性小于5%,本检测中心能够正确使用GB/T 229-2007《金属材料夏比摆锤冲击试验方法》。

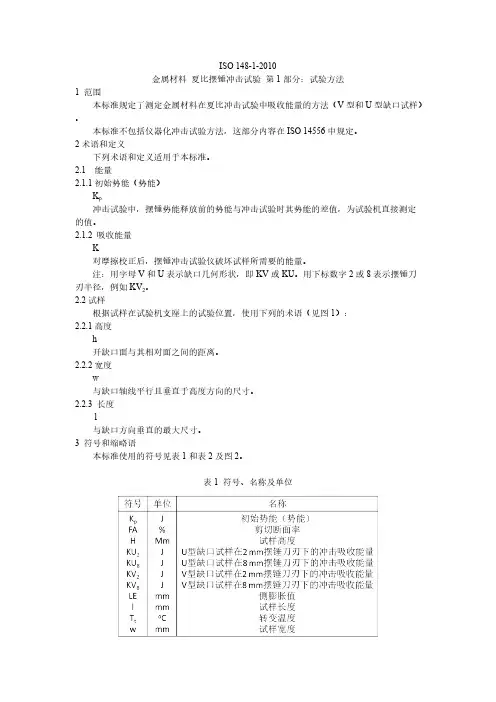

ISO 148-1-2010金属材料夏比摆锤冲击试验第1部分:试验方法1 范围本标准规定了测定金属材料在夏比冲击试验中吸收能量的方法(V型和U型缺口试样)。

本标准不包括仪器化冲击试验方法,这部分内容在ISO 14556中规定。

2术语和定义下列术语和定义适用于本标准。

2.1 能量2.1.1初始势能(势能)K p冲击试验中,摆锤势能释放前的势能与冲击试验时其势能的差值,为试验机直接测定的值。

2.1.2 吸收能量K对摩擦校正后,摆锤冲击试验仪破坏试样所需要的能量。

注:用字母V和U表示缺口几何形状,即KV或KU。

用下标数字2或8表示摆锤刀刃半径,例如KV2。

2.2试样根据试样在试验机支座上的试验位置,使用下列的术语(见图1):2.2.1高度h开缺口面与其相对面之间的距离。

2.2.2宽度w与缺口轴线平行且垂直于高度方向的尺寸。

2.2.3 长度l与缺口方向垂直的最大尺寸。

3 符号和缩略语本标准使用的符号见表1和表2及图2。

表1 符号、名称及单位4 原理将规定几何形状的缺口试样置于试验机两支座之间,缺口背向打击面放置,使用第5、6和7章的条件,用摆锤一次打断试样,测定试样的吸收能量。

由于大多数材料冲击值随温度变化,因此试验应在规定温度下进行。

当不在室温下试验时,试样必须在规定条件下加热或冷却,以保持规定的温度。

5试样5.1 一般要求标准尺寸冲击试样长度为55 mm,横截面为10 mm×10 mm方形截面。

在试样长度中间有V型或U型缺口,分别见5.2.1和5.2.2规定。

如试料不够制备标准尺寸试样,可使用宽度7.5 mm、5 mm或2.5 mm的小尺寸试样(见图2和表2)。

注:对于低能量的冲击试验,因为摆锤要吸收额外能量,因此垫片的使用非常重要。

对于高能量的冲击试验并不十分重要。

应在支座上放置适当厚度的垫片,以使试样打击中心的高度为5 mm(相当于宽度10 mm标准试样打击中心的高度)。

试样表而粗糙度Ra应优于5 μm,端部除外。

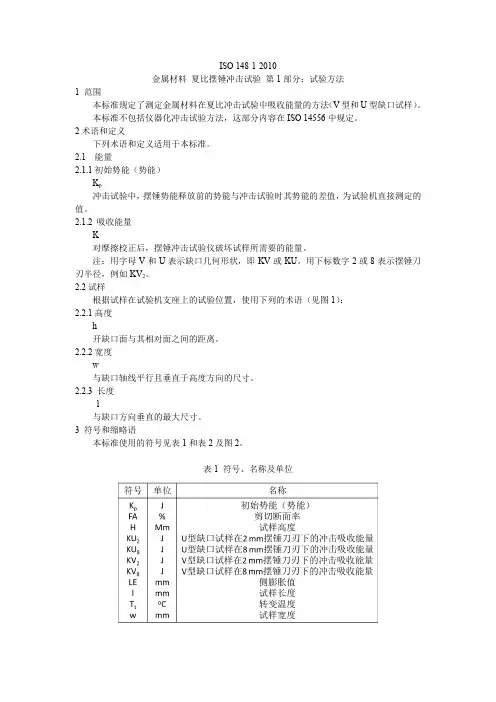

ISO 148-1-2010金属材料夏比摆锤冲击试验第1部分:试验方法1 范围本标准规定了测定金属材料在夏比冲击试验中吸收能量的方法(V型和U型缺口试样)。

本标准不包括仪器化冲击试验方法,这部分内容在ISO 14556中规定。

2术语和定义下列术语和定义适用于本标准。

2.1 能量2.1.1初始势能(势能)K p冲击试验中,摆锤势能释放前的势能与冲击试验时其势能的差值,为试验机直接测定的值。

2.1.2 吸收能量K对摩擦校正后,摆锤冲击试验仪破坏试样所需要的能量。

注:用字母V和U表示缺口几何形状,即KV或KU。

用下标数字2或8表示摆锤刀刃半径,例如KV2。

2.2试样根据试样在试验机支座上的试验位置,使用下列的术语(见图1):2.2.1高度h开缺口面与其相对面之间的距离。

2.2.2宽度w与缺口轴线平行且垂直于高度方向的尺寸。

2.2.3 长度l与缺口方向垂直的最大尺寸。

3 符号和缩略语本标准使用的符号见表1和表2及图2。

表1 符号、名称及单位4 原理将规定几何形状的缺口试样置于试验机两支座之间,缺口背向打击面放置,使用第5、6和7章的条件,用摆锤一次打断试样,测定试样的吸收能量。

由于大多数材料冲击值随温度变化,因此试验应在规定温度下进行。

当不在室温下试验时,试样必须在规定条件下加热或冷却,以保持规定的温度。

5试样5.1 一般要求标准尺寸冲击试样长度为55 mm,横截面为10 mm×10 mm方形截面。

在试样长度中间有V型或U型缺口,分别见5.2.1和5.2.2规定。

如试料不够制备标准尺寸试样,可使用宽度7.5 mm、5 mm或2.5 mm的小尺寸试样(见图2和表2)。

注:对于低能量的冲击试验,因为摆锤要吸收额外能量,因此垫片的使用非常重要。

对于高能量的冲击试验并不十分重要。

应在支座上放置适当厚度的垫片,以使试样打击中心的高度为5 mm(相当于宽度10 mm标准试样打击中心的高度)。

试样表而粗糙度Ra应优于5 μm,端部除外。

冲击试验一、金属夏比冲击试验金属材料在使用过程中除要求有足够的强度和塑性外,还要求有足够的韧性。

所谓韧性,就是材料在弹性变形、塑性变形和断裂过程中吸收能量的能力。

韧性好的材料在服役条件下不至于突然发生脆性断裂,从而使安全得到保证。

韧性可分为静力韧性、冲击韧性和断裂韧性,其中评价冲击韧性(即在冲击载荷下材料塑性变形和断裂过程中吸收能量的能力)的实验方法,按其服役工况有简直梁下的冲击弯曲试验(更比冲击试验)、悬臂梁下的冲击弯曲试验(艾尔冲击试验)以及冲击拉伸试验。

夏比冲击试验是由法国工程师夏比(Charpy)建立起来的,虽然试验中测定的冲击吸收功Ak值缺乏明确的物理意义,不能作为表征金属制作实际抵抗冲击载荷能力的韧性判据,但因其试样加工简便、试验时间短,试验数据对材料组织结构、冶金缺陷等敏感而成为评价金属材料冲击韧性应用最广泛的一种传统力学性能试验。

更比冲击试验的主要用途如下:(1)评价材料对大能量一次冲击载荷下破坏的缺口敏感性。

零部件截面的急剧变化从广义上都可视作缺口,缺口造成应力应变集中,使材料的应力状态变硬,承受冲击能量的能力变差。

由于不同材料对缺口的敏感程度不同,用拉伸试验中测定的强度和塑性指标往往不能评定材料对缺口是否敏感,因此,设计选材或研制新材料时,往往提出冲击韧性指标。

(2)检查和控制材料的冶金质量和热加工质量。

通过测量冲击吸收功和对冲击试样进行断口分析,可揭示材料的夹渣、偏析、白点、裂纹以及非金属夹杂物超标等冶金缺陷;检查过热、过烧、回火脆性等锻造、焊接、热处理等热加工缺陷。

(3)评定材料在高、低温条件下的韧脆转变特性。

用系列冲击试验可测定材料的韧脆转变温度,供选材时参考,使材料不在冷脆状态下工作,保证安全。

而高温冲击试验是用来评定材料在某些温度范围如蓝脆、重结晶等条件下的韧性特性。

按试验温度可分为高温、低温和常温冲击试验,按试样的缺口类型可分为V型和U型两种冲击试验。

现行国家标准GB/T229-1994《金属夏比缺口冲击试验方法》将以上所涉及的试验方法统一合并在意个标准内,更加便于执行。

冲击试验一、实验目的1.了解金属材料常温一次冲击的试验方法。

2.测定处于简支梁受载条件下的碳钢和铸铁试样在一次冲击载荷下的冲击韧性αku。

3.观察比较上述两种材料抵抗冲击载荷的能力及破坏断口的特征。

二、实验设备和仪器1.冲击试验机2.游标卡尺三、试样的制备冲击试样的类型和尺寸不同,得出的试验结果不能直接换算和相互比较,GB/T229-1994对各种类型和尺寸的冲击试样都作了明确的规定。

本次试验采用金属材料夏比(U型缺口)试样,其尺寸及公差要求如图1-39所示。

(a)标准试样(b)深U型和钥匙孔型试样图1-39 夏比U型缺口冲击试样图1-40缺口处应力集中现象在试样上制作切口的目的是为了使试样承受冲击载荷时在切口附近造成应力集中,使塑性变形局限在切口附近不大的体积范围内,并保证试样一次冲断且使断裂发生在切口处。

分析表明,在缺口根部发生应力集中。

图1-40所示为试样受冲击弯曲时缺口所在截面上的应力分布图,图中缺口根部的N 点拉应力很大,在缺口根部附近M 点处,材料处于三向拉应力状态,某些金属在静力拉伸下表现出良好的塑性,但处于三向应力作用下却有增加其脆性的倾向,所以塑性材料的缺口试样在冲击载荷作用下,一般都呈现脆性破坏方式(断裂)。

试验表明,缺口的形状,试样的绝对尺寸和材料的性质等因素都会影响断口附近参与塑性变形的体积。

因此,冲击试验必须在规定的标准下进行,同时缺口的加工也十分重要,应严格控制其形状、尺寸精度及表面粗糙度,试样缺口底部光滑,没有与缺口轴线平行的明显划痕。

四、实验原理由于冲击过程是一个相当复杂的瞬态过程,精确测定和计算冲击过程中的冲击力和试样变形是困难的。

为了避免研究冲击的复杂过程,研究冲击问题一般采用能量法。

能量法只需考虑冲击过程的起始和终止两个状态的动能、位能(包括变形能),况且冲击摆锤与冲击试样两者的质量相差悬殊,冲断试样后所带走的动能可忽略不计,同时亦可忽略冲击过程中的热能变化和机械振动所耗损的能量,因此,可依据能量守恒原理,认为冲断试样所吸收的冲击功,即为冲击摆锤试验前后所处位置的位能之差。

PTCA (PARTA: PHVS.TEST.)_____________2■^标准化IX)I : 10.11973 Ihjy->vl2()2102011 3种金属材料夏比冲击试验方法标准分析及对比宋秀文(大连大重检测技术服务有限公司,大连116031)摘要:从试验原理、试样要求、试验设备、试验程序、冲击试验结果处理及报告等方面对GB/T 229 —2007,EN ISO 148-1:2016,ASTM E23 —18等3个金属材料夏比冲击试验方法标准进行了 分析和对比。

结果表明:GB/T 229 —2007和EN ISO148-1:2016的内容基本相同;ASTM E23 —18冲击试验标准相比GB/T229 —2007和EN ISO 148-1:2016,在试样尺寸及设备尺寸公差 方面要求更为严格,相关的试验规定也更加详细。

关键词:夏比冲击试验;标准对比;试样要求;试验设备中图分类号:TG115 文献标志码:A 文章编号:1001-4012(2021)02-0045-04Analysis and Comparison of Three Charpy Impact Test MethodStandards for Metallic MaterialsSONG Xiuwen(Dalian Dazhong Testing Technology Services Co.* Ltd., Dalian 116031» China)A b strac t :The Charpy impact test method standards for metallic materials (GB/T 229 — 2007, EN ISC)148-1 : 2016 and ASTM E23 _18) were analyzed and compared from the aspects of test principle, sample requirements,test equipment,test procedures,impact test results processing and report. The results show that the contents of GB/T 229 — 2007 and EN ISO 148-1: 2016 are basically the same. Compared with GB/T 229~2007 and EN ISO 148-1:2016,ASTM E23~18 impact test standard has more stringent requirements on specimen size and equipment dimension tolerance,and the relevant test regulations are more detailed.K eyw ords:Charpy impact te st;standard comparison;sample requirement;test equipment工程机械中的许多零部件是在快速加载即冲击 载荷条件下工作的,如汽车在凸凹不平的道路上行 驶、飞机的起飞和降落等。

夏比缺口冲击试验方法嘿,咱今儿个就来唠唠夏比缺口冲击试验方法。

这玩意儿啊,就像是给材料来一场特别的“考试”。

想象一下,那些材料就像是一个个准备上战场的“小战士”,而夏比缺口冲击试验呢,就是它们要面临的严峻挑战。

在这个试验里,会给材料弄出一个特定的缺口,这就好比给“小战士”身上划了一道小口子。

然后呢,让它们去接受冲击。

为啥要这么干呀?这可太重要啦!通过这个试验,咱就能知道这些材料到底有多“结实”,能不能禁得住各种折腾。

就好像咱挑选手里的兵器一样,得知道它能不能在关键时刻不掉链子。

这个试验可不是随随便便就能做的哦!得准备好多东西呢。

比如说专门的试验机,那可是关键的“考官”。

还有试验用的样品,得精心准备,不能有一点儿马虎。

具体咋操作呢?首先得把样品放在试验机上,让它摆好姿势。

然后,启动机器,就像给“小战士”发出了战斗的信号。

这时候,冲击锤就会猛地撞向样品,那场面,可带劲啦!接着呢,咱就得看看样品的表现啦。

它是被一下子就打垮了,还是坚强地挺住了?这可关系到它的“成绩”呢。

如果样品表现出色,那说明这材料厉害啊,以后就能放心用在各种重要的地方。

要是表现不佳,那可得好好考虑考虑啦,可不能让它在关键时刻掉链子呀。

你说这夏比缺口冲击试验像不像一场刺激的冒险?它能帮我们筛选出真正优秀的材料,让我们在使用的时候心里有底。

而且哦,这个试验的结果还能给我们很多启示呢。

比如说,我们可以根据结果来改进材料的生产工艺,让它们变得更加强大。

就像给“小战士”升级装备一样,让它们更有战斗力。

咱再想想,生活中不也有很多类似的情况吗?我们自己也像是接受各种挑战的“材料”,有时候会遇到一些困难,就像被冲击了一下。

但只要我们足够坚强,就能挺过去,变得更厉害。

所以啊,可别小看了这夏比缺口冲击试验,它可不只是个简单的试验方法,它背后有着大大的意义呢!它让我们能更好地了解材料,也让我们更加懂得如何去面对生活中的挑战。

怎么样,是不是挺有意思的呀?。