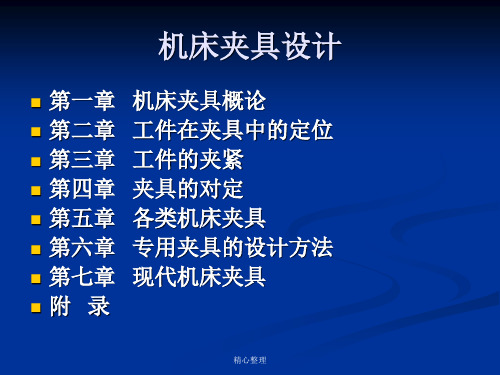

经典机床夹具设计教程,涵盖各类机床夹具,企业内部培训资料

- 格式:docx

- 大小:4.08 MB

- 文档页数:39

机床夹具及其设计方法机床夹具是用于固定工件以及使其达到所需位置和姿态的装置。

其设计方法需要考虑工件的形状、尺寸和加工要求,以及加工过程中的精度要求和安全性。

一、机床夹具的设计方法:1.确定夹具类型:根据工件形状和加工要求,选择合适的夹具类型,如平板夹具、钳式夹具、真空吸盘夹具等。

2.分析工件形状和尺寸:根据工件的几何形状和尺寸,确定夹具的支撑点和固定点,考虑夹持力的传递和均衡。

3.考虑工件加工要求:根据工件的加工要求,确定夹具的定位点和定位方式,使工件在加工过程中保持所需位置和姿态。

4.设计夹具的基准面:确定夹具的基准面,用于定位和固定工件,同时保证夹具的刚性和稳定性。

5.选择夹具元件:选择合适的夹具元件,如夹具座、夹具钳爪、定位销等,根据工件的特点和夹具的使用要求进行选择。

6.考虑夹持力和阻尼:设计夹具时要考虑夹持力和阻尼的大小和分布,避免在加工过程中产生振动和变形,保证加工质量和稳定性。

7.考虑夹具的刚性和稳定性:设计夹具时要考虑夹具的刚性和稳定性,避免在加工过程中产生变形和松动,保证加工精度和安全性。

8.进行夹具的装配和调试:根据夹具设计图纸,进行夹具的装配和调试,确保夹具的各个部分正常工作和配合精度满足要求。

9.进行夹具的试运行和修改:进行夹具的试运行,检查夹具在加工过程中的实际工作情况,根据需要进行夹具的修改和调整。

二、机床夹具的设计要点:1.夹具设计应满足工件加工的要求,保证工件在加工过程中的位置和姿态稳定可靠。

2.夹具设计应符合机床工艺规范和安全规定,保证加工过程中的安全性。

3.夹具设计应考虑加工精度要求,保证工件加工的精度和质量。

4.夹具设计应考虑加工效率要求,尽可能减少夹具更换和调整的时间和工作量。

5.夹具设计应考虑夹具耐用性和易维护性,方便夹具的维修和更换。

6.夹具设计应遵循经济性原则,尽可能降低夹具的制造和运行成本。

机床夹具的设计方法是一个复杂而重要的工作,需要综合考虑多个因素,如工件形状和尺寸、加工要求、精度要求、安全性等。

![《机床夹具设计教程》课件[91页]](https://img.taocdn.com/s1/m/f93cf221e2bd960590c677d8.png)

引言概述:机床夹具是机械加工过程中不可或缺的工具,它的设计直接关系到加工工艺和产品质量。

本文将介绍机床夹具设计的教程,从设计原理到实际应用,包括夹具的分类、设计步骤和注意事项等方面进行详细阐述,旨在帮助读者更好地理解和掌握机床夹具的设计方法。

正文内容:一、机床夹具的分类1.按照夹持方式进行分类1.1机械夹具1.2液压夹具1.3气动夹具1.4电磁夹具1.5真空夹具2.按照加工对象进行分类2.1通用夹具2.2专用夹具2.3组合夹具2.4自动夹具2.5多工位夹具3.按照结构形式进行分类3.1平面夹具3.2立式夹具3.3倒置夹具3.4夹盘夹具3.5特殊形式夹具二、机床夹具设计步骤1.确定夹具的使用条件和要求1.1加工工艺要求1.2夹紧力和刚度要求1.3安全要求1.4经济性要求2.选择合适的夹具类型2.1根据加工对象进行选择2.2根据加工工艺进行选择2.3根据加工精度和产品质量要求进行选择2.4根据生产批量和生产效率进行选择3.夹具零件设计3.1夹具基座设计3.2夹具定位元件设计3.3夹具夹持元件设计3.4夹具固定元件设计3.5其他附属元件设计4.夹具装配和调试4.1夹具零件的加工与制造4.2夹具装配4.3夹具调试5.夹具使用和维护5.1夹具的使用注意事项5.2夹具的维护方法5.3夹具的故障排除与修理三、机床夹具设计注意事项1.夹具刚度和稳定性1.1刚度的计算和分析方法1.2刚度的影响因素及改善方法1.3夹具的几何误差控制方法1.4夹具的表面处理和润滑方法2.夹具的操作安全2.1设计安全可靠的防护装置2.2增加夹具的人机工程学设计2.3加强操作人员培训和安全意识教育3.夹具的可维护性3.1简化夹具结构、减少零部件数量3.2使用方便检修的连接和固定方式3.3定期检查和维护夹具四、机床夹具的优化设计方法1.基于有限元分析的夹具优化1.1有限元建模技术1.2有限元分析技术1.3夹具结构优化设计2.基于CAD/CAM的夹具设计2.1三维建模和装配设计2.2数控编程和加工路径规划2.3夹具装配与调试的虚拟仿真3.智能化夹具设计技术3.1传感器与控制系统的集成3.2自适应控制和优化算法3.3智能夹具的设计案例分析五、机床夹具设计的实际应用案例1.车床夹具设计案例1.1外圆件加工夹具设计1.2内孔件加工夹具设计1.3螺纹加工夹具设计2.铣床夹具设计案例2.1平面铣削夹具设计2.2开槽加工夹具设计2.3曲面加工夹具设计3.钻床夹具设计案例3.1单孔钻削夹具设计3.2多孔钻削夹具设计3.3镗孔加工夹具设计总结:本文介绍了机床夹具设计的教程,包括夹具的分类、设计步骤和注意事项。

经典机床夹具设计教程,涵盖各类机床夹具,企业内部培训资

料

夹具是一种装夹工件的工艺装备,它广泛地应用于机械制造过程的切削加工、热处理、装配、焊接和检测等工艺过程中。

在金属切削机床上使用的夹具统称为机床夹具。

本期给大家带来《典型机床夹具设计》知识讲解,资料共208页,由于篇幅较长,这里仅提供80页供读者学习参考,需要下载完整PPT 的朋友,请参见文末资料获取提示。

一、机床夹具在加工中的作用

以上分析可以看出,机床夹具的作用是:

(1)保证加工精度

夹具的最大功用是保证加工表面的位置精度。

(2)提高生产率,降低生产成本

快速将工件定位夹紧,免除了找正、对刀等,缩短辅助时间,提高了成品率,降低了成本。

(3)扩大机床的加工范围

如在车床上加镗夹具,可完成镗孔加工。

(4)减轻工人劳动强度

二.机床夹具及其组成

1.机床夹具

机床上用来装夹工件的一种装置,其作用是使工件相对于机床或刀具有一个正确的加工位置,并在加工过程中保持这个位置不变。

2、装夹、定位、夹紧的基本概念

装夹:将工件安放在机床上或夹具上进行定位和夹紧的操作过程。

定位:使一批工件在机床上或夹具上相对于刀具处在正确的加工位置的操作过程。

夹紧:工件在夹具中定位后,将其压紧、夹牢,使工件在加工过程中,始终保持定位时所取得的正确加工位置。

三.机床夹具的分类:

1.按使用范围分:

1)通用夹具

2)专用夹具

3)组合夹具

4)成组夹具

5)随行夹具

1.工件通过定位元件在夹具上占有一个正确的位置

2.工件通过夹紧元件保证加工过程中始终保持原有的正确位置3.夹具通过对刀元件相对刀具保持正确位置

4.夹具通过连接元件,相对于机床保持一个正确位置

5.夹具通过其他装置,完成其他要求

6.夹具体把上述的几种元件组合成一个整体。

(三)定位元件限制工件自由度

首先讲解单个典型表面的定位元件,单个典型表面是指平面、内外圆柱面、内外圆锥面等。

单个典型表面是组成各种不同复杂工件的基本单元,分析单个典型表面的定位及定位元件设计是进行夹具定位分析和夹具定位方案设计的基础。

C: V形块的特点

1、V形块对外圆柱面定位,形式上是支承定位,但其实质是定心定位。

2、V形块能起对中作用

3、可以用于非完整外圆的定位

4、活动V形块常常起着定位和夹紧的双重作用(既是定位元件,又是夹紧元件)。

辅助支承定位分析:

辅助支承是在工件定位后才参与支承的元件,其高度是由工件确定的,因此它不起定位作用,但辅助支承锁紧后就成为固定支撑,能承受切削力。

2、部分定位(不完全定位)

限制了影响工件加工精度的自由度,且又少于六点的定位方法称为部分定位。

重要概念:

•不能片面地理解为“少于六点定位的定位方法称为部分定位”。

因为下面讲到的“欠定位”也是少于六点的定位,两者不能混淆。

•影响该加工表面加工精度的自由度也称必须限制的自由度。

换句话说, 必须限制的自由度如果不限制的话,必将影响工件的加工精度而出现废品工件,这是绝对不允许的。

•不影响工件加工精度的自由度允许不被限制。

4、过定位

1)如果工件的定位面经过机械加工,且形状、尺寸、位置精度均较高,则过定位是允许的。

因为合理的过定位不仅不会影响加工精度,还会起到加强工艺系统刚度和增加定位稳定性的作用。

2)如果工件的定位面是毛坯面,或虽经过机械加工,但加工精度

不高,这时过定位一般是不允许的,因为它可能造成定位不准确,或定位不稳定,或发生定位干涉等情况。