三菱数控系统伺服主轴及攻牙调整

- 格式:pdf

- 大小:3.16 MB

- 文档页数:63

![2[1].三菱_M70(参数表)](https://uimg.taocdn.com/b27ca2bdc77da26925c5b0bb.webp)

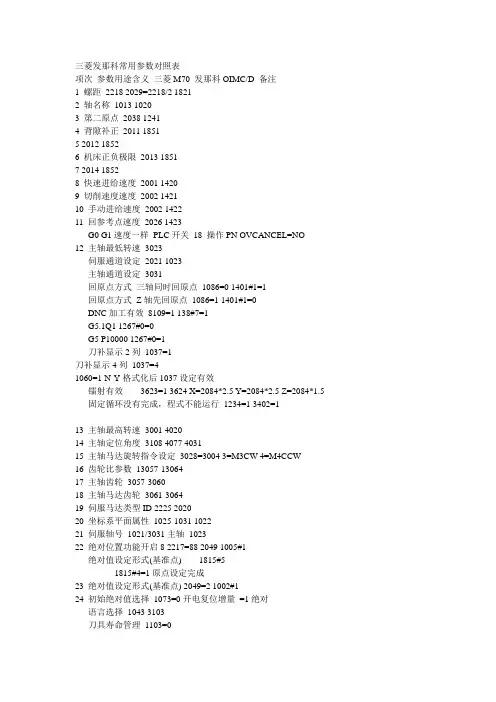

参数号基本参数设定值得备注P10011P10023如有第四轴设为4P1003B P1004B P1006B P10070P1010E P1013X.Y.X P10150P10170P10180根据实际设定P10190P10200P1******* 1002 1003P1022X.Y.Z P10250P1026X P1027Y P1028Z P10371P10380P10391P10400P10410P10420P104322P10620P10631P10640P10690P10731P10740P10751P10781P10911P11211P11222选择NC系统的类型 0:加工中心 1:车床输出单位 指定与驱动器进行通信的数据单位指定没有小数点的位置指令的单位 0:最小输入指令单位(参照#1015) 1:1mm单位指定禁止编辑内存中程序编号为9000--9999的程序0:可以编辑 1:禁止编辑程序显示锁定指定接通电源及复位时的绝对/增量模式联0:增量1:绝对指定接通电源及复位时的进给速度指定模式 0:非同期进给(每分进给) 1:同期进给(每转进给)指定接通电源及复位时的直线指令模式 0:直线插补(G01指令状态) 1:定位(G00指令状态)在G28 G30 的参考点返回中,指定中间点的处理。

0:经过程序中指定的中间点移动到参考点1:跳跃程序中间点,直接移动到参考点误差补偿刀具补偿功能指定与机械参数、长度、速度等相关的单位起始英制PLC英制指令指定系统显示语言 22:中文手动挡块式指定是旋转轴还是直线轴 0:直线 1:旋转指定电机旋转方向选择以直径尺寸移动还是直接指定移动主轴插补驱动单元I/F通道NO第2轴名称指定通电及复位时的平面选择设定为哪个平面计数器不显示轴基本轴I 基本轴J 基本轴K 指令类型梯形图选择主轴数 指定主轴的根数指定备轴名称程序指令单位 0:遵照#1003设定三菱M70A系统,主轴MDS-D-SPJ3-75,主轴1:1,三轴进给驱动器MDS-D-SVJ3 2.0KW设定说明系统有效设定 0:无效 1:有效设定系统的轴数输入设定单位 B:1UM C:0.1UM 控制单位 B:1UM C:0.1UM 机械误差补偿单位 B:1UM C:0.1UMP11481P11490P11510P1155100P1156100P11940P11951P120610000可根据实际情况定P1207150P12080P1209500P12250P122600100000P124000000001轴参数P200116000根据实际情况设定P2*******根据实际情况设定P200321P2004160P2005160P200760P200860P201040P2011根据实际情况设定P2012根据实际情况设定P2013根据实际情况设定P2014根据实际情况设定P2*******P2026200P202910一般与丝杆间距相同P20300P20310P2038P20611P20621P2073根据实际情况设定P2074根据实际情况设定P2075根据实际情况设定P207710P207810设定参考点返回指令中挡块式的快速成进给速度通过挡块检测减速停止后,向参考点的接近速度栅格间隔参考点方向第二参考点M调用宏设定插补前加减速时的切削进给速成度设定插补前加减速时的切削进给时间常数各轴的快速进给速度圆弧半径误差补偿系数,可在-60%到+20%之间增减圆弧半径误差补偿量指定进入圆弧入口/出口时的减速速度G1时间常数(线性)将接通电源时的模态状态设置为高精度控制模式。

三菱发那科常用参数对照表项次参数用途含义三菱M70 发那科OIMC/D 备注1 螺距2218 2029=2218/2 18212 轴名称1013 10203 第二原点2038 12414 背隙补正2011 18515 2012 18526 机床正负极限2013 18517 2014 18528 快速进给速度2001 14209 切削速度速度2002 142110 手动进给速度2002 142211 回参考点速度2026 1423G0 G1速度一样PLC开关18 操作PN OVCANCEL=NO12 主轴最低转速3023伺服通道设定2021 1023主轴通道设定3031回原点方式三轴同时回原点1086=0 1401#1=1回原点方式Z轴先回原点1086=1 1401#1=0DNC加工有效8109=1 138#7=1G5.1Q1 1267#0=0G5 P10000 1267#0=1刀补显示2列1037=1刀补显示4列1037=41060=1-N-Y格式化后1037设定有效镭射有效3623=1 3624 X=2084*2.5 Y=2084*2.5 Z=2084*1.5 固定循环没有完成,程式不能运行1234=1 3402=113 主轴最高转速3001 402014 主轴定位角度3108 4077 403115 主轴马达旋转指令设定3028=3004 3=M3CW 4=M4CCW16 齿轮比参数13057-1306417 主轴齿轮3057-306018 主轴马达齿轮3061-306419 伺服马达类型ID 2225 202020 坐标系平面属性1025-1031 102221 伺服轴号1021/3031主轴102322 绝对位置功能开启8 2217=88 2049 1005#1绝对值设定形式(基准点) 1815#51815#4=1原点设定完成23 绝对值设定形式(基准点) 2049=2 1002#124 初始绝对值选择1073=0开电复位增量=1绝对语言选择1043 3103刀具寿命管理1103=0巨程式8101主轴速度显示模式3111 #6 =0主轴电机转速=1主轴的转速轴回原点方向参数2030=1负方向0正方向1006#51002#1主轴内部定位外部定位8133#1 0:内部1:外部3111#7发生报警切换画面202825 主轴电机类型ID 13031 413326 回升单元类型1303227 G00加减速时间常数1 2001 162028 G00加减速时间常数2 2002 162129 G01加减速时间常数1 2003 162230 G00加减速时间常数2 200431 TV效验0000#032 ISO 0000#133 INI公英制0000#234 8000号程式保护8105=1 3202#0=1 三菱设定1保护8000-999935 9000号程式保护1121=1 1122=1 3202#4=138 20=0、=4 RS232 SET 0 CF SET 439 DNC 连线加工8109=1 138#7=140 屏幕截取8121=1 3301#3=141 主轴电机类型设定1303142 电源单元类型、电阻单元类型1303243 系统循环程式显示隐藏1166=0隐藏=1可见44 MDI执行完成保持、清除1288=0保持=1清除45 伺服自动调整功能开启1164=1 开启后左上角有AT闪烁46 密码保持,机床厂用11018=147 键盘按键音开启关闭8126=148 加工程式光标位置启动11301=149 轴名称显示149450 补正类型显示1037=0 1组=1 两组51 系统选择1007=0(加工中心)=1(车床)52 宏程式M码调用有效无效1195 1195=0无效=1有效53 S码调用有效无效119654 T码调用有效无效119755 GX连接6451=1Z轴垂直防下落调试参数用途含义调试方法56 垂直倾斜轴不平衡扭矩2232=轴100%位移上-下的电流值读数相加/2 设定负值Z向上,正值Z向下垂直轴防下落功能开启2233=4***垂直轴防下落功能时间2248=200MS紧急停止时最大延长时间2255(HF)=2256(HA)的值+100垂直轴防下落功能时间紧急停止时减速时间2256=2004的值加减速时间常数2004=伺服软件调试值三菱攻牙相关参数1 参数功能设定说明2 2017 Z轴攻牙增益根据伺服调试设定,东昱设定38 2249=2017设定值(3209=2017 64SM)3 13002 主轴攻牙增益同2017设定,2017和13002不一样,(P-P<140 值会很大0.148,设定一样0.01东昱实例)4 1305556 3013-3016 攻牙最高转速3000 如果2017=13002 P-P的值任超过140,延长3013的值。

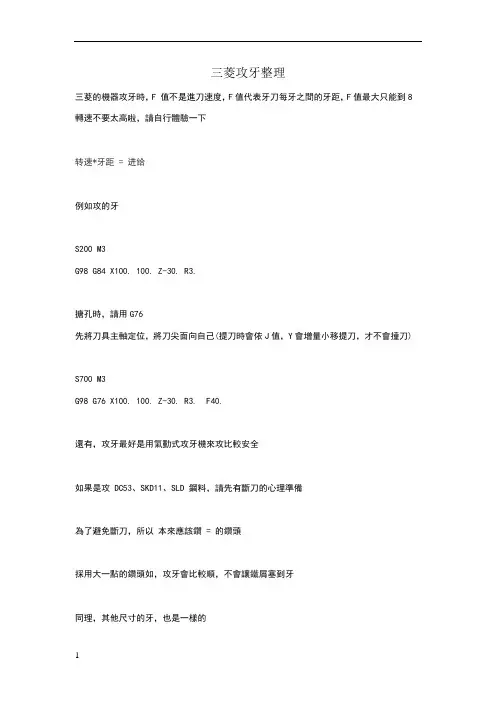

三菱攻牙整理

三荾的機器攻牙時,F 值不是進刀速度,F值代表牙刀每牙之間的牙距,F值最大只能到8 轉速不要太高啦,請自行體驗一下

转速*牙距 = 进给

例如攻的牙

S200 M3

G98 G84 X100. 100. Z-30. R3.

搪孔時,請用G76

先將刀具主軸定位,將刀尖面向自己(提刀時會依J值,Y會增量小移提刀,才不會撞刀)

S700 M3

G98 G76 X100. 100. Z-30. R3. F40.

還有,攻牙最好是用氣動式攻牙機來攻比較安全

如果是攻 DC53、SKD11、SLD 鋼料,請先有斷刀的心理準備

為了避免斷刀,所以本來應該鑽 = 的鑽頭

採用大一點的鑽頭如,攻牙會比較順,不會讓鐵屑塞到牙

同理,其他尺寸的牙,也是一樣的

刀路是選鑽孔(drill)

選擇刀具,參數要選攻牙(tap)

按feed會自動算出主軸轉速及進給率,(注意公英制問題)

設定改牙參數....

再post出nc程式,一定要確定主軸轉速及進給率是正確的。

公制牙計算公式如下

F = Feedrate mm/min(進給率)

S= Spindle speed rev/min(主軸轉速)

P= Thread pitch(牙距)

F=S*P

S=F/P

P=F/S

你用一下逆向思为试试就明白了,简单,你把50值变为,不就行了,我就是这样子做的

格式是这样的:

G95S1800;

;

G80;

G94;

其中F的速度是牙距。

少R1同步带码很简单我现在没有做产品了不然给你写个程序应该没有问题;自己试下应该没有问题。

三菱伺服驱动器一键式调整操作流程三菱伺服放大器在投入正式使用前,最好都应该进行三菱伺服调整,以使三菱伺服放大器及伺服电机的性能能与连接机械的特性更好地匹配。

否则,在设备调试或使用过程中将可能发生机械振动、抖动、异响,如以下情况:三菱伺服放大器MR-JE系列及MR-J4系列都具有一键式调整功能(由于翻译原因可能又称为“一触式调整”),通过一键式调整,可以简单地完成伺服的调整。

但是在进行一键式调整之前需要进行一些准备工作,主要是让伺服电机循环地来回正反转。

up主刚开始接触这些产品的时候,就觉得为了进行一键式调整,特地去写让伺服电机循环来回正反转的程序还真不是一件容易的事情呢。

所以,接下来要介绍的方法是如何不通过程序使电机来回正反转。

另外,本文档介绍的方法需使用三菱伺服调整软件MR-Configurator2。

■调整前准备工作一键式调整需要在伺服电机运行中进行调整,因此,在进行调整期间,需要使伺服电机进行正反转反复运行。

可以先使用“测试运行”功能使伺服电机进行定位运行。

■各系列伺服放大器进入测试运行模式的方法:◎JE-A进入测试运行模式的方法(在伺服本体上操作):◎JE-B进入测试运行模式的方法:将参数PC05设置为0010,然后写入到伺服放大器,断电重启。

◎J4-A进入测试运行模式的方法(在伺服本体上操作):◎J4-B进入测试运行模式的方法:打开伺服放大器上方显示盖板,将拨码SW2的左边第一位向上拨,然后断电复位。

■进行测试运行使用软件MR-Configurator2,通过“菜单栏”-“测试运行”-“定位运行”打开以下窗口:设置完成后,点击“正转”,使电机运行。

■一键式调整通过“菜单栏”-“调整”-“一键式调整”打开以下窗口点击开始后,系统开始一键式调整,出现以下画面,整个调整过程大概几分钟。

调整过程中可能会出现伺服电机轻微啸响,属于正常情况。

调整完成后会出现以下画面,选择“是”。

接下来会弹出如下窗口,在右下方点击更新。

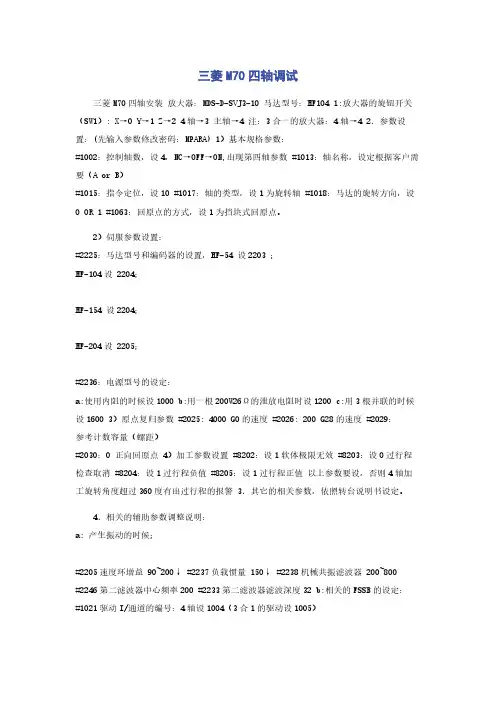

三菱M70四轴调试三菱M70四轴安装放大器:MDS-D-SVJ3-10马达型号:HF1041:放大器的旋钮开关(SW1):X→0Y→1Z→24轴→3主轴→4注:3合一的放大器:4轴→42.参数设置:(先输入参数修改密码:MPARA)1)基本规格参数:#1002:控制轴数,设4,NC→OFF→ON,出现第四轴参数#1013:轴名称,设定根据客户需要(A or B)#1015:指令定位,设10#1017:轴的类型,设1为旋转轴#1018:马达的旋转方向,设0OR1#1063:回原点的方式,设1为挡块式回原点。

2)伺服参数设置:#2225:马达型号和编码器的设置,HF-54设2203;HF-104设2204;HF-154设2204;HF-204设2205;#2236:电源型号的设定:a:使用内阻的时候设1000b:用一根200W26Ω的泄放电阻时设1200c:用3根并联的时候设16003)原点复归参数#2025:4000G0的速度#2026:200G28的速度#2029:参考计数容量(螺距)#2030:0正向回原点4)加工参数设置#8202:设1软体极限无效#8203:设0过行程检查取消#8204:设1过行程负值#8205:设1过行程正值以上参数要设,否则4轴加工旋转角度超过360度有出过行程的报警3.其它的相关参数,依照转台说明书设定。

4.相关的辅助参数调整说明:a:产生振动的时候;#2205速度环增益90~200↓#2237负载惯量150↓#2238机械共振滤波器200~800#2246第二滤波器中心频率200#2233第二滤波器滤波深度32b:相关的FSSB的设定:#1021驱动I/通道的编号:4轴设1004(3合1的驱动设1005)#3031主轴的I/F通道编号:设1005(3合1的驱动设1001)以上的通道编号设定错误的话会有报警,通常要看看是不是有使用了同一个通道编号。

c:其它的相关参数:(1226bit5为1时有效)#2073:原点信号的设置根据图纸上标的设,例:第四轴为X1B,就设X1B,如果是X21B就设X21B。

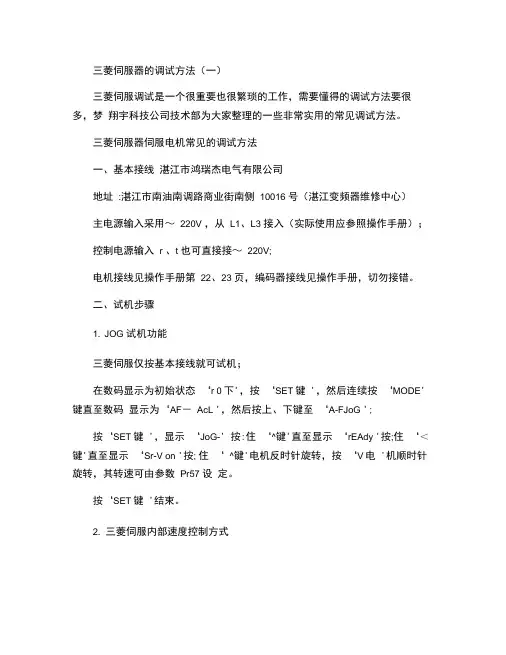

三菱伺服器的调试方法(一)三菱伺服调试是一个很重要也很繁琐的工作,需要懂得的调试方法要很多,梦翔宇科技公司技术部为大家整理的一些非常实用的常见调试方法。

三菱伺服器伺服电机常见的调试方法一、基本接线湛江市鸿瑞杰电气有限公司地址:湛江市南油南调路商业街南侧10016 号(湛江变频器维修中心)主电源输入采用~220V ,从L1、L3 接入(实际使用应参照操作手册);控制电源输入r 、t 也可直接接~220V;电机接线见操作手册第22、23 页,编码器接线见操作手册,切勿接错。

二、试机步骤1. JOG 试机功能三菱伺服仅按基本接线就可试机;在数码显示为初始状态‘r 0下',按‘SET键 ',然后连续按‘MODE' 键直至数码显示为‘AF-AcL ',然后按上、下键至‘A-FJoG ';按‘SET键 ',显示‘JoG-' 按:住‘^键'直至显示‘rEAdy '按;住‘<键'直至显示‘Sr-V on '按; 住‘ ^键'电机反时针旋转,按‘V电 '机顺时针旋转,其转速可由参数Pr57 设定。

按‘SET键 '结束。

2. 三菱伺服内部速度控制方式COM +(7脚)接+12~24VDC,COM- (41脚)接该直流电源地;SRV -ON (29脚)接COM-; 参数No.53、No.05 设置为1:(注此类参数修改后应写入EEPROM, 并重新上电)调节参数No.53, 即可使电机转动。

参数值即为转速,正值反时针旋转,负值顺时针旋转。

3. 三菱伺服位置控制方式COM +(7脚)接+12~24VDC,COM- (41脚)接该直流电源地;SRV -ON (29脚)接COM-;PLUS1(3 脚)、SIGN1(5脚)接脉冲源的电源正极(+5V );PLUS2(4脚)接脉冲信号,SIGN (6脚)接方向信号;参数No.02设置为0,No42 设置为3,No43 设置为1;PLUS (4脚)送入脉冲信号,即可使电机转动;改变SIGN2 即可改变电机转向。

⽇本三菱M70攻丝调整⽬录⼀、前⾔ (1)1、同期攻丝概述 (1)2、同期攻丝循环指令及动作 (1)1)、指令格式: (1)2)、指令动作: (1)3)、动作说明: (2)3、电⽓攻丝精度 (3)⼆、同期攻丝调整步骤 (4)1、调整前准备 (4)2、同期攻丝调整 (4)1)、相关参数 (4)2)、重要参数设定要求 (5)3)、同期攻丝加减速调整 (5)4)、查看误差值及波形图的⽅法 (8)三、各类攻丝误差波形测定实例 (12)Ⅰ、主轴旋转极性为相反的波形: (12)Ⅱ、攻丝时间常数过短(#3017=30),在主轴速度上升沿误差变⼤的波形: (12)Ⅲ、Z轴加⼊了背隙补偿过⼤的波形:(#2012=20) (13)Ⅳ、Z轴加⼊了螺距误差补偿: (13)Ⅴ、同期攻丝时位置环增益降低的波形:(PGN=5) (14)Ⅵ、主轴与Z轴的位置环增益(或是齿轮⽐)不同的波形:(#2017=15,#13002=33) (14)四、攻丝调整实例 (15)五、其他影响同期攻丝的因素 (18)1、机械精度⽅⾯ (18)2、设定合适的切削速度 (18)3、选择合适的丝锥 (18)4、选择合适的切削油 (18)5、合适的孔底直径 (18)同期攻丝调整及案例⼀、前⾔1.同期攻丝概述1).同期攻丝是通过控制伺服和主轴的同步的攻丝⽅式。

这种⽅式省去了浮动丝锥,能够提⾼攻丝的精度和效率。

2).⽬前三菱的CNC系统都具有主轴同期攻丝的功能,但是⼀定要使⽤伺服主轴;如果采⽤了变频器+模拟主轴的搭配⽅式,则同期攻丝功能不可以实现。

3).三菱的同期攻丝有:同期攻丝循环,啄式攻丝循环和深孔攻丝循环。

在这次介绍的是同期攻丝循环的调试。

2.同期攻丝循环指令及动作1)、指令格式:2)、指令动作:3)、动作说明:①Z轴以G0定位到初始点②开始执⾏G84同期攻丝指令(以快移的⽅式移动到R点)③到达R点以后主轴开始实施位置控制④主轴和Z轴同期进给进⾏螺纹切削⑤到达孔底后丝锥在孔底停留,然后回退到R点⑦Z轴以快移的⽅式回到初始点,攻丝循环结束⑥丝锥回退到R点,主轴位置控制结束3.电⽓攻丝精度攻丝的精度需要确保机械精度与电⽓精度。

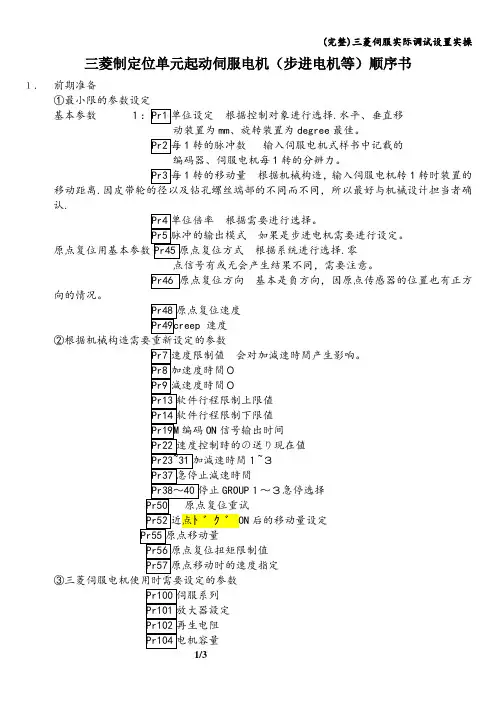

三菱制定位单元起动伺服电机(步进电机等)顺序书1.前期准备①最小限的参数设定基本参数根据控制对象进行选择.水平、垂直移动装置为mm、旋转装置为degree最佳。

1转的脉冲数输入伺服电机式样书中记载的编码器、伺服电机每1转的分辨力。

1转的移动量根据机械构造,输入伺服电机转1转时装置的移动距离.因皮带轮的径以及钻孔螺丝端部的不同而不同,所以最好与机械设计担当者确认.根据需要进行选择。

如果是步进电机需要进行设定。

根据系统进行选择.零点信号有或无会产生结果不同,需要注意。

基本是負方向,因原点传感器的位置也有正方向的情况。

速度②根据机械构造需要重新设定的参数~31~3急停选择后的移动量设定③三菱伺服电机使用时需要设定的参数2.配线检查①原点传感器上确认原点信号的ON/OFF。

②上下限限制传感器上下限限制信号的ON/OFF。

3.电机旋转方向以及上下限限制传感器的方向确认①JOG运转中确认电机的旋转方向。

+JOG(离开原点传感器的方向)时,伺服电机的现在值增加吗?-JOG(接近原点传感器的方向)时,伺服电机的现在值减少吗?逆运转时,旋转方向的设定(Pr107orPr6)变更为相反的。

②上下限限位传感器方向确认上記①中,电机的旋转方向确认后,再度用+JOG起动伺服电机,如果用150mm标尺灯遮断上限限位传感器,确认伺服电机有没有停止.如果没有停止,再次确认上限限位传感器的配线以及方向性(需要确认上下限限位传感器是否反了。

)。

用同样方法确认下限限位传感器。

4.装置的可动范围的确认上記3.中的旋转方向以及上下限限位传感器的方向的确认作业如果完成了,JOG运转中移动装置至上下限限位传感器起动,确认装置的可动范围.5.原点复位①根据原点复位方式再确认必要的设定项目,特别要注意挡块停止方式时的原点复位扭矩限制值的设定,计数方式时得近点ドグON后的移动量设定要注意是否恰当。

②JOG运转中将装置移动至上下限限位传感器的正中位置,进行原点复位,如果装置移动至远离传感器的方向时,直接使装置停止,变更原点复位方向(Pr46)后,再度进行原点复位。

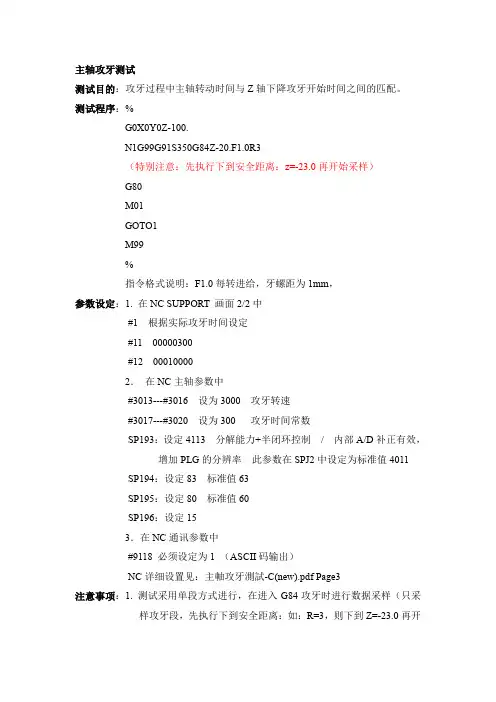

主轴攻牙测试测试目的:攻牙过程中主轴转动时间与Z轴下降攻牙开始时间之间的匹配。

测试程序:%G0X0Y0Z-100.N1G99G91S350G84Z-20.F1.0R3(特别注意:先执行下到安全距离:z=-23.0再开始采样)G80M01GOTO1M99%指令格式说明:F1.0每转进给,牙螺距为1mm,参数设定:1. 在NC SUPPORT 画面2/2中#1 根据实际攻牙时间设定#11 00000300#12 000100002.在NC主轴参数中#3013---#3016 设为3000 攻牙转速#3017---#3020 设为300 攻牙时间常数SP193:设定4113 分解能力+半闭环控制/ 内部A/D补正有效,增加PLG的分辨率此参数在SPJ2中设定为标准值4011 SP194:设定83 标准值63SP195:设定80 标准值60SP196:设定153.在NC通讯参数中#9118 必须设定为1 (ASCII码输出)NC详细设置见:主軸攻牙測試-C(new).pdf Page3注意事项:1. 测试采用单段方式进行,在进入G84攻牙时进行数据采样(只采样攻牙段,先执行下到安全距离:如:R=3,则下到Z=-23.0再开始采样)要注意G99模式选择,攻牙结束后主轴停止但Z轴上移段不能采样在内,应单段停止)。

2.通过调整参数#3017使测试软件中P-P值应小于100。

3.调高主轴增益(SP194/SP195)如发生振荡则通过SP070进行抑制。

SP070每次增加90,如增益过高振荡不能完全消除则可延长攻牙时间常数#30174.采样数据NC输出至PC,即在输出画面中(S)()INPUT 5.其它相关参数#3393 BIT“F”回零后攻牙(自动)BIT“E”定位后攻牙(自动)6.在无主轴编码器且主轴电机与主轴之间连接为1:1时,要显示主轴的速度则参数#3025设定为2 。

无测试软件采用NC自带示波器功能测试主轴攻牙测试(利用M64S的F0画面)参数设定:#1224 BIT“0”设定为1#1222 BIT“2”设定为1#6451 BIT“0”设定为0主轴#3393 BIT“0”设定为1按F0 在示波器画面中参数设定如下:1 (1000)2 ( Z )3( 5 )4( 200) [021000]5( 0 )6( S )7( 6 )单位MM ( 7 )单位角度8( 200)9( 0 )10( 0 )11()测试程序:%G0X0Y0Z-100.N1G99G91S350G84Z-20.F1.0R3(特别注意:先执行下到安全距离:z=-23.0再开始按AUTO采样)G80M01GOTO1M99%进入F0画面在执行程序过程中按AUTO 自动显示图形数据。

三菱发那科常用参数对照表项次参数用途含义三菱M70 发那科OIMC/D 备注1 螺距2218 2029=2218/2 18212 轴名称1013 10203 第二原点2038 12414 背隙补正2011 18515 2012 18526 机床正负极限2013 18517 2014 18528 快速进给速度2001 14209 切削速度速度2002 142110 手动进给速度2002 142211 回参考点速度2026 1423G0 G1速度一样PLC开关18 操作PN OVCANCEL=NO12 主轴最低转速3023伺服通道设定2021 1023主轴通道设定3031回原点方式三轴同时回原点1086=0 1401#1=1回原点方式Z轴先回原点1086=1 1401#1=0DNC加工有效8109=1 138#7=1G5.1Q1 1267#0=0G5 P10000 1267#0=1刀补显示2列1037=1刀补显示4列1037=41060=1-N-Y格式化后1037设定有效镭射有效3623=1 3624 X=2084*2.5 Y=2084*2.5 Z=2084*1.5 固定循环没有完成,程式不能运行1234=1 3402=113 主轴最高转速3001 402014 主轴定位角度3108 4077 403115 主轴马达旋转指令设定3028=3004 3=M3CW 4=M4CCW16 齿轮比参数13057-1306417 主轴齿轮3057-306018 主轴马达齿轮3061-306419 伺服马达类型ID 2225 202020 坐标系平面属性1025-1031 102221 伺服轴号1021/3031主轴102322 绝对位置功能开启8 2217=88 2049 1005#1绝对值设定形式(基准点) 1815#51815#4=1原点设定完成23 绝对值设定形式(基准点) 2049=2 1002#124 初始绝对值选择1073=0开电复位增量=1绝对语言选择1043 3103刀具寿命管理1103=0巨程式8101主轴速度显示模式3111 #6 =0主轴电机转速=1主轴的转速轴回原点方向参数2030=1负方向0正方向1006#51002#1主轴内部定位外部定位8133#1 0:内部1:外部3111#7发生报警切换画面202825 主轴电机类型ID 13031 413326 回升单元类型1303227 G00加减速时间常数1 2001 162028 G00加减速时间常数2 2002 162129 G01加减速时间常数1 2003 162230 G00加减速时间常数2 200431 TV效验0000#032 ISO 0000#133 INI公英制0000#234 8000号程式保护8105=1 3202#0=1 三菱设定1保护8000-999935 9000号程式保护1121=1 1122=1 3202#4=138 20=0、=4 RS232 SET 0 CF SET 439 DNC 连线加工8109=1 138#7=140 屏幕截取8121=1 3301#3=141 主轴电机类型设定1303142 电源单元类型、电阻单元类型1303243 系统循环程式显示隐藏1166=0隐藏=1可见44 MDI执行完成保持、清除1288=0保持=1清除45 伺服自动调整功能开启1164=1 开启后左上角有AT闪烁46 密码保持,机床厂用11018=147 键盘按键音开启关闭8126=148 加工程式光标位置启动11301=149 轴名称显示149450 补正类型显示1037=0 1组=1 两组51 系统选择1007=0(加工中心)=1(车床)52 宏程式M码调用有效无效1195 1195=0无效=1有效53 S码调用有效无效119654 T码调用有效无效119755 GX连接6451=1Z轴垂直防下落调试参数用途含义调试方法56 垂直倾斜轴不平衡扭矩2232=轴100%位移上-下的电流值读数相加/2 设定负值Z向上,正值Z向下垂直轴防下落功能开启2233=4***垂直轴防下落功能时间2248=200MS紧急停止时最大延长时间2255(HF)=2256(HA)的值+100垂直轴防下落功能时间紧急停止时减速时间2256=2004的值加减速时间常数2004=伺服软件调试值三菱攻牙相关参数1 参数功能设定说明2 2017 Z轴攻牙增益根据伺服调试设定,东昱设定38 2249=2017设定值(3209=2017 64SM)3 13002 主轴攻牙增益同2017设定,2017和13002不一样,(P-P<140 值会很大0.148,设定一样0.01东昱实例)4 1305556 3013-3016 攻牙最高转速3000 如果2017=13002 P-P的值任超过140,延长3013的值。

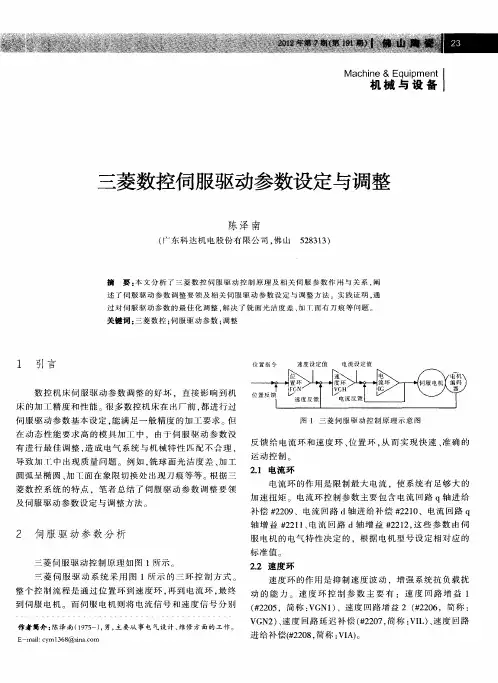

三菱数控系统伺服参数调整技术三菱数控系统伺服参数调整技术三菱数控系统伺服参数调整技术【摘要】本文从三菱伺服系统的原理入手,并参照三菱数控系统伺服驱动器的结构特性,开发设计了一套用于调整三菱数控系统伺服的测试分析系统,并利用此系统进行了三菱数控系统伺服参数调试方法的分析和研究工作。

与传统的伺服调整过程相比,这套基于测试分析理论的伺服参数调整技术,增加了能够对伺服过程进行及时反馈及补充的图形交互功能,而且通过现场调试及试验论证发现,图形反馈信息系统的使用,可以使大幅提高三菱数控系统伺服参数调试过程的效率和精度。

【关键词】原理;数控系统伺服驱动器;参数调整;调试1 引言数控设备的精度及运转性能主要取决与其配套的伺服系统的参数设置,因而数控机床伺服系统参数的调整技术是设备调试过程中最为关键的环节,是一个值得我们进行深入分析和研究的重要内容。

现阶段,由于数控产品市场竞争的日趋激烈,各品牌的数控设备制造商纷纷推出了具有个性化功能的伺服系统,因而针对不同厂家的数控系统,其伺服调整的方法也各自不同,为调试人员定量的评估设备参数调整效果带来了极大的不便和困难,甚至有时会导致数控机床的动态性能失真,最佳的性能指标无法得到正常发挥,严重影响了数控设备的有效使用。

同时,由于伺服系统参数调整难度的增加,对调试人员的技术水平及经验也有了一定的限制和要求,从一方面来讲这也无疑增加了企业的成本投入。

在此背景下,本文作者设计开发了一套基于三菱系统及其伺服驱动器输出功能的测试分析系统,这套系统的应用不仅可以实现数控设备的运动过程参数采集,而且其内置的图形交互功能,使伺服参数调整过程的可视化及对其调整效果的定量评估变为可能。

2 三菱伺服系统的调整原理三环式控制方式是三菱伺服系统所采用的关键控制原理,电流环、速度环及位置环是三环式控制结构中的基本组成。

其中,电流环能够提高系统的加速性,在确保系统具有足够的加速扭矩值的条件下,限制系统中的最大电流;而速度环的作用是抑制电流环的内部扰动及速度波动对系统产生的干扰,增强系统的抗扰动能力,保障系统正常、安全的运行;位置环则是整个伺服系统稳定、性能运行的保障,它可以确保系统的静态精度和动态根据性能在可控的范围之内。

三菱加工中心M 代码M00 程式暂停(无条件停止)M01 程式选择xing停止M02 程序结束M03 主轴正转(顺时针)M04 主轴反转(逆时针)M05 主轴停止M06 自动刀具交换M07 吹气启动M08 切削液启动M09 切削液关闭→M09也能关吹气M10 吹气关闭M11《斗笠式》主轴夹刀M12 主轴松刀M13 主轴正转+切削液启动M14 主轴反转+切削液启动M15 主轴停止+切削液关闭M16—M18没有M19 主轴定位M20 ——没有M21 X轴镜象启动M22 Y轴镜象启动M23 镜象取消M24 第四轴镜象启动M25 第四轴夹紧M26 第四轴松开M27 分度盘功能M28 没有M29 刚xing攻牙M30 程式结束/自动断电M31 -—M47 没有M48 深钻孔启动M49 —- M51 没有M52 刀库右移M53 刀库左移M54 —- M69 没有M70 自动刀具建立M71 刀套向下M72 换刀臂60°M73 主轴松刀M74 换刀臂180°M75 主轴夹刀M76 换刀臂0°M77 刀臂向上M78 —- M80 没有M81 工作台交换确认M82 工作台上M83 工作台下M84 工作台伸出M85 工作台缩回M86 工作台门开M87 工作台门关M88 ——M97 没有M98 调用子程序M99 子程序结束三菱加工中心G 代码G00 快速定位G01 直线补间切削G02 圆弧补间切削CW 顺时针G03 圆弧补间切削CCW 逆时针G02。

3 指数函数补间正转G03。

3 指数函数补间逆转G04 暂停G05 高速高精度制御G05。

1 高速高精度制御G06~G08没有G07。

1/107 圆筒补间G09 正确停止检查G10 程式参数输入/补正输入G11 程式参数输入取消G12 整圆切削CWG13 整圆切削CCWG12。

1/112 极坐标补间有效G13.1/113 极坐标补间取消G14没有G15 极坐标指令取消G16 极坐标指令有效G17 平面选择X—YG18 平面选择Y-ZG19 平面选择X-ZG20 英制指令G21 公制指令G22-G26没有G27 参考原点检查G28 参考原点复归G29 开始点复归G30 第2~4参考点复归G30.1 复归刀具位置G30。

三菱CNC调试及故障排除在三菱CNC的调试阶段,CNC系统会出现许多故障现象,通过仔细的观察和分析,可将故障排除,本文是在调试CNC时排除故障的数则实例。

1 故障现象一在为某客户大型卧车调试三菱M64数控系统,在车螺纹时出现乱牙,经检查系统和加工程序是没有问题的,是什么因素引起车螺纹乱牙的?车螺纹时,是主轴旋转一圈,伺服轴(Z轴)前进一个螺距,发生乱牙,必定是主轴或伺服轴出现问题。

该车床的主轴是由变频器驱动,主轴实际转速是由一接在主轴上的编码器检测并接入数控控制器内。

仔细观察数控显示器屏幕,观察到主轴实际转速值小于指令值,且实际值不断的跳动。

“主轴实际转速不稳定”会是乱牙的原因吗?又是什么原因造成了“主轴实际转速的不稳定”呢?经过对这台设备仔细观察,该主轴用一台55 kW的变频器驱动,功率很大,变频器的二次谐波对电子仪器都有影响,这台车床的主轴用变频器与主轴编码器之间距离很小,又没有任何屏蔽防护措施,于是将变频器控制柜移开足够远的距离,同时对主轴编码器加以屏蔽措施,再在显示屏上观察主轴实际速度,实际速度已经与指令速度一致,并且无跳动,再试车螺纹,无乱牙现象。

2 故障现象二变频器对数控系统及附件的影响还有一例,在调试另一台装有变频器的大型立车时,出现的故障现象是:在手轮模式下,一旦摇动手轮,其对应的伺服轴就乱走,更奇怪的是,在停止摇动手轮时,该轴还继续移动,几乎造成事故。

对于这种故障更换手轮后仍然出现同样现象。

经检查,该立车配有大型变频器,而且变频器控制柜与数控系统控制柜并排安装,而变频器正是大干扰源,于是将变频器控制柜移开足够远,做好接地和屏蔽,经过以上处理,手轮运行恢复正常。

3 故障现象三在屏幕上不能设定主轴速度:a.在屏幕上写入S***,设定主轴速度后,按下“INPUT”,设定值不能写到屏幕上而是回到最低值;b.按下"RESET"可得到设定值。

经分析,以上两种现象都与PLC程序有关。

三菱主轴参数CNC中的主轴主要起下列作用:1.在一定的速度区间内,提供恒定的功率,保证足够的切削力;2.主轴定位:使主轴精确地停止在某一位置。

用于换刀,镗孔退刀以及特殊工作要求。

可定位4096点;3.同期攻丝4.与伺服轴的同期运行;满足于下列工作要求:主轴转一圈,伺服轴运动某一行程;5.主轴与主轴的同步运行:如果某一系统有多个主轴,可以使两个主轴同步运行;6.主轴变"C轴"---即将主轴变成一伺服轴,可与其他伺服轴做连动运行;1.为什么主轴有时需要两个编码器当主轴与电机是通过V型皮带相连,或齿轮传动,但齿轮比不是1:1时,为了准确获得主轴的实际位置,转速,又要求主轴进行定位,攻丝,同期运行时,必须在主轴的机械侧加装"主轴编码器"。

用该编码器反映主轴的实际转速。

这就是"同期编码器"。

在M70的控制器及E60的基本I/O上都有"同期编码器"的相应接口该编码器必须满足"1024P/R"的要求。

必须有A.B相脉冲,和Z相脉冲;2.主轴电机有标准法兰连接和地脚螺丝连接两种类型。

主轴带冷却风扇,从轴一侧吸气,风扇一侧排气;3.主轴电机的转速:主轴电机的转速有最低转速,最大转速,根据其扭矩特性图,在最低转速和某一转速之间,其输出功率恒定,而且输出功率有连续工作区间,和短时工作区间之分,短时工作区间有15分钟短时工作区间和30分钟短时工作区间,主轴电机型号上的标称只是短时工作区间的输出功率,不是连续工作区间额定功率,所以要了解主轴使用时的工作转速范围和工作时间,在低速和高速以外,输出功率迅速下降,其特性与伺服电机是不同的。

4.广域主轴电机广域主轴电机是指该电机在比较宽的速度范围内,能保证额定输出功率,最低速度可在600---750转,但连续工作区间扭矩下降很大。

广域主轴电机其性能向低速区延长。

广域主轴电机的型号与基本型主轴电机在型号上无法区别?5.高速主轴电机高速主轴电机其性能向高速区延长,最高速度达10000--12000转,其连续工作区间在1500--10000,12000转之间。