不锈钢JISCO冷轧工艺设备各主要机组工艺配置

- 格式:doc

- 大小:54.50 KB

- 文档页数:14

这几年从事冷轧行业的人越来越多了,因此有不少的人对于冷轧设备有很多的疑问,作为钢筋生产线的主要设备,对于用户来一定要全面掌握其基本构成以及工艺流程,下面就请专业的厂家人员带您一见分晓。

冷轧设备主要是由工作机座、轧辊、机架、轨座、轧辊调整装置、传动装置以及辅助设备等部件构成。

冷轧生产线的工艺流程如下:①起动:软起动控制设计,不损伤输变电系统和其他电器设备,能大大延长机器的使用寿命。

②除鳞:自主改进的360度两轮除鳞系统较其它厂家的三轮除鳞系统,结构简单,操作方便,除鳞效果大大提高,除鳞轮采用新型合金材料,经久耐用。

③动力:配套30-55KW全国免检的江晟电机,动力只相当于同样产量其他厂家的70%,能耗低,稳定性好,适应设备长时间工作的需要④变速系统:采用国标卧式减速机,和传统的立式减速机相比,克服立式冷轧设备非标变速设计、动力逆向运转、安装精度差等弊端,较立式冷轧设备循环绕线距离缩短50%以上,生产效率提高,电费、工资节约40%,被国家能源部定为节能推广产品,经久耐用,操作方便,*程度大大提高。

⑤冷轧机:冷轧机架和安装在上面的两轧机箱体均采用铸造成型,箱体钢性好,每台轧机可完成二道变形减径作业,或一道减径一道牙肋作业,适应轧制多种产品的需要。

⑥应力消除:冷轧成型产品经应力消除系统消除因冷轧而产生的内在应力,提高产品的延伸性,产品完全达到13788-2008冷轧带肋钢筋国家标准。

⑦控制:搭配电控系统,过载、欠载、缺相、短路、过热保护,变频调速,0-90Hz 任意调节,出线速度可达180米/分,节电30%以上,可控性高,运行更平稳。

⑧牵引卷筒:采用进口高速工具钢生产的特高强度拉丝机和冷轧带肋钢筋生产线牵引卷筒,强度是一般高强牵引卷筒的15倍以上。

⑨收线:采用力矩电机及高科技控制系统配以高品质的排线系统而生产的工字轮收线机,具有操作简单、坚固耐用、收捆整齐美观等优点,有每捆500kg、750kg、1000kg三种型号供选择针对市场上冷轧设备的技术优势和工艺创新点给您罗列如下:①符合高效节能、绿色环保产业政策。

不锈钢主要冶炼工艺设备的配置初炼无论哪种工艺路线.都要配置初炼炉。

只是在一步法生产时.初炼炉还要完成精炼炉的精炼任务。

初炼炉只起熔化初炼作用,负责向精炼炉提供初炼钢水,或称之为不锈钢母液。

视原料条件和规格不同可以选择感应炉、电炉或转炉。

以返回废钢作为主原料时,感应炉和电炉均可作为初炼炉,而感应炉一般用于小规模生产。

以普通废钢作为主原料时,选择电炉作为初炼炉,熔化废钢和合金。

以高炉铁水作为主原料时,选择LD ,OTB ,AOD ,K-OBM-S等转炉作为初炼炉,用于脱磷和初脱碳,以及熔化少量废钢和合金。

若原料中废钢量和合金比例较大时,仍然要选择电炉熔化合金和废钢,但此时电炉根据需要,还可以提供混匀不锈钢母液成分和温度的功能。

若原料中合金大量来源于矿石时,如铬矿、锰矿和镍矿,可采用转炉作为初炼炉还原矿石中合金元素。

如日本川崎就采用了铬矿石还原获得金属铬。

一般认为,转炉作为初炼炉是不经济的。

因为它需要高炉铁水提供母液和热量来源,必然延长工艺路线,一次性投资增加。

只有在电力匮乏的情况下,或者采用电炉作为初炼炉时电力成本难以接受时,可以考虑选用转炉作为初炼炉。

精炼炉精炼炉的功能主要是降碳保铬,同时伴随脱硫的过程。

生产不锈钢最为常用的精炼炉是转炉,主要有AOD ,K-BOP ,K-OBM-S ,M RP ,CLU ,KCR-S等。

AOD,全称Argon-Oxygen DecarburizationConverter,通常称为氩氧炉。

AOD是最为常用的精炼炉,不锈钢精炼炉中约有70%为AOD,大量使用在二步法和三步法冶炼工艺中。

传统的AOD是在转炉下部安装侧吹风嘴,喷吹氧气和氩气,进行脱碳和精炼。

目前在AOD转炉的基础上增加顶枪,喷吹氧气和混合气体,称之为AOD-L精炼炉,可以加快脱碳速度.缩短冶炼周期和提高生产能力。

日本大同(Daido)制钢公司在AOD转炉的基础上增加真空系统.定义为AOD-VCR精炼炉,可以用于生产低碳不锈钢。

不锈钢冷轧不锈钢冷轧工程设计规模为53万吨,产品种类有年产35万吨的热轧酸洗N0.1和VK萨品(经过粗轧的N0.1), 18万吨的冷轧2D 2B No3 No4和HL产品,生产钢种目前主要以300系列为主。

随着不锈钢冷轧后续的发展和建设,将逐渐加大冷轧产品比例,增加产品品种和种类,生产200系列和400系列产品及BA镜面产品。

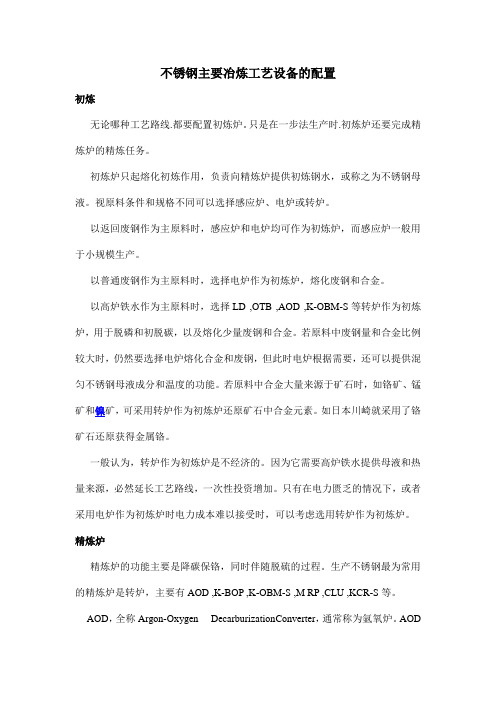

不锈钢冷轧工序生产车间分三区六个跨,分别为I区的原料跨,II区的热带轧制退火酸洗跨和冷带退火酸洗跨,III区的轧制跨、精整跨和成品跨;主厂房长576米,宽183米,占地105408平方米;车间共有10条(台)主要生产机组,其主要功能如下:不锈钢冷轧工序辅助车间包括废酸净化、硫酸钠再生、酸气脱氮设施和磨辊间、卷纸间、轧辊装配间,以及天然气站、酸碱废水处理站、蒸汽减温减压站、净环水站、浊环水站、10KV开关站、脱盐水站、空气干燥站等组成。

1、不锈钢冷轧产品目录2.1不锈钢冷轧产品主要钢号不同标准的钢号有一定区别。

国内不锈钢冷轧一般执行JIS (日本)和GB(中国)标准,不锈钢冷轧产品的常用钢号对照见下表:2.2不锈钢冷轧产品的表面加工等级表面等级列表及相应含义如下:正常订货表面状态为2D 2B N0.3 N0.4;特殊订货表面状态:HL和Ht2.3冷轧工序成品交货状态冷轧工序的产品均为卷状交货,分轧制边和切边两种,均带外包装。

部分产品带垫纸。

2.4产品包装分类2、不锈钢冷轧工序生产工艺流程 3.1全厂生产工艺流程BAF 预留.黑^卷黑卷400系列300系列成品入库3.2各机组生产工艺流程321 DRAPL工艺流程纸带开卷机 ---- *出口钢卷小车---- » 出口钢卷鞍座中间库3.2.2 CAPL X 艺流程纸带开卷机---- •出口钢卷小车---- * 出口钢卷鞍座中间库入口鞍座钢卷,—小车上料_,开卷机卷纸轧制完毕十N1道次轧制^一建立张力换工作辊反向卷取带尾_______ 中间道次轧制表面检查324 SPM工艺流程326 EDT工艺流程3、能源介质要求4.1 电电压波动和闪变:PST 95 < 0.8短路容量:max. 2,786 MVA,mi n. 1,541 MVA频率波动范围:50 Hz 士0.5 Hz允许的电压波动:110 kV + 7 % - 3 %10 kV 士7 %220 V + 7 % - 10 %三相电压不平衡度: E < 1.3 %功率因数:0.9 (hysteresis)谐波电压(PCC 110 V):总电压波动< 2 %奇次谐波:< 1.6 %偶次谐波:<0.8 %4.2 水质要求421 工业水、软水、生活水422直接冷却水水质423间接冷却水水质4.2.4脱盐水水质4.3 压缩空气压力0.4 - 0.6 Mpa最大值0.7Mpa温度环境温度露点+ 3C(大气压力下)含油量1mg/Nm3固体物尺寸 1 g(max)仪表用压缩空气温度环境温度露点—20C(大气压力下)含油量〜1ppm4.4 蒸汽压力0.5〜0.7 MPa温度158〜170 °C4.5 天然气纯度99.9%压力0.6〜0.8 Mpa4、不锈钢冷轧的原料及生产能力5.1原料公司炉卷工序生产的热轧不锈钢黑皮卷,主要规格要求如下: 生产钢种:奥氏体、铁素体和马氏体。

不锈钢JISCO冷轧工艺设备各主要机组工艺配置不锈钢JISCO冷轧工艺设备各主要机组工艺配置1、直接轧制退火酸洗机组(DRAPL)1.1 基本设计参数1.2主要设备工艺参数DRAPL机组主要承担热轧卷AISI300系列的连续轧制退火酸洗以及AISI400系列的酸洗功能。

首先,热轧原料钢卷由原料跨吊车吊运到钢卷鞍座上,人工拆除捆带后,过跨运输小车对钢卷称重并转运到入口钢卷鞍座上。

入口上卷小车将存放在入口钢卷鞍座上的钢卷送到开卷机上开卷。

在上卷以前,先要测量钢卷直径和钢卷宽度,测量的信号用于控制钢卷小车的升降和水平移动,使钢卷在高度方向和宽度方向上对中插入开卷机卷筒。

开卷机卷筒涨开固定钢卷后,借助于压辊及开卷刀装置将带头剥开并送往打开的夹送辊矫直机。

通过布置在夹送辊矫直机后面的侧导辊将带头对中后,夹送辊矫直机闭合并输送带钢到入口液压剪,由入口液压剪将带钢头部不合格部分切掉。

剪下的料头掉入废料收集箱。

准备好后的带钢继续往前输送到MIG 缝焊机与前一卷的带钢尾部焊接起来,焊好后在焊缝两边冲月牙。

上述工序完成后,入口段即可加速到最高速度向轧机前缓行活套充套。

活套充满后,入口段速度降到与轧机速度一致。

在入口段运行过程中,开卷机可通过CPC装置自动控制带钢始终在机组中心线上。

带钢离开缓行活套后,经过纠偏辊、张紧辊进入6辊轧机。

只有当原料钢卷为奥氏体不锈钢时,在线轧机投入使用(铁素体和马氏体不锈钢空过)。

轧制后的带钢进入脱脂段,带钢经过2级喷淋刷洗、热水漂洗、空气吹干后,向入口活套充套。

穿出活套的带钢进入退火炉段,水平悬索式燃气退火炉对奥氏体不锈钢进行常化处理(铁素体和马氏体不锈钢空过),退火炉入口设有进口水槽,用于冷却炉内退回的断带。

带钢在退火炉区经过预热、加热、冷却和热风干燥后,进入湿式破鳞机和抛丸机,机械除鳞将去除带钢表面约90%氧化皮,剩余氧化皮则通过下游酸洗去除。

酸洗段采用“中性盐电解(或硫酸酸洗)+混酸酸洗(或硝酸酸洗)”工艺。

不锈钢热轧的生产设备及工艺流程

1.生产设备:

不锈钢热轧生产设备包括热轧机组、钢坯加热炉、轧机、冷却设备等。

热轧机组由机架、电机、润滑系统、冷却系统等组成,是不锈钢热轧的核

心设备。

钢坯加热炉用于将钢坯加热到适宜的轧制温度。

轧机用于将加热

后的钢坯进行轧制,将其加工成所需的工件。

冷却设备用于冷却轧制后的

工件。

2.工艺流程:

(1)原料准备:选择合适的不锈钢原材料(如304、316等)进行采购,并进行锅炉加热处理、理化检测等工序,以保证原材料的质量和性能。

(2)钢坯加热:将原料钢坯放入加热炉中,通过高温加热使钢坯达

到所需的轧制温度。

加热温度的选取需要根据具体材料和产品要求来确定。

(3)除鳞净化:将加热后的钢坯送入酸洗设备中进行除鳞净化处理,去除钢表面的氧化皮和污染物,以保证后续轧制质量。

(4)轧制:将除鳞后的钢坯送入轧机进行轧制,通过多道次轧制使

钢坯逐渐变形,形成所需的厚度和宽度。

(5)冷却:将轧制后的钢坯通过冷却设备进行快速冷却,使其达到

所需的力学性能和表面质量。

(6)切割定尺:根据客户需求,将冷却后的钢坯切割成所需的定尺

尺寸。

(7)质检包装:对切割后的工件进行质量检验,合格后进行包装和

入库。

以上只是不锈钢热轧的一般生产设备和工艺流程,具体的生产过程和设备配置还会根据不同产品的要求和工厂的实际情况有所不同。

冷轧机械设备和工艺介绍冷轧是一种金属加工方式,利用冷轧机械设备对金属进行塑性变形,以获得所需尺寸和表面质量的材料。

冷轧机械设备通常由轧机、张力机构、卷取机构和冷却装置组成。

以下是对冷轧机械设备和工艺的详细介绍。

冷轧机械设备主要由冷轧轧机组成。

冷轧轧机通常包括压辊、支承辊、间隙调整辊和轧制辊。

压辊和支承辊用于支持金属带材,在轧制过程中提供压力。

间隙调整辊用于调整轧机的轧制间隙,以控制带材的厚度。

轧制辊是轧机的主要部分,它提供轧制压力,使金属带材变形。

冷轧机械设备中的张力机构用于调整带材的张力。

通过控制带材的张力,可以确保金属材料在轧制过程中的稳定性和形状控制。

张力机构通常由引线辊、张力辊和张力控制系统组成。

引线辊用于引导带材,张力辊用于控制带材的张力。

卷取机构用于将轧制的金属带材卷取成卷材。

卷取机构通常包括卷取辊、驱动辊和卷取装置。

卷取辊用于控制卷取过程中的张力和形状,驱动辊用于提供推力,将金属带材卷取成卷材。

卷取装置用于将卷材卸下并保持其形状。

冷轧过程中的冷却装置用于控制带材的表面温度。

冷却装置通常采用水冷方式,通过喷洒冷却剂或浸泡在冷却剂中,以降低带材的温度。

冷却过程中,带材的温度降低,并发生相变,使其材料性能得到改善。

冷轧过程中的工艺主要包括入口工艺、轧制工艺和出口工艺。

入口工艺包括带材的准备工作,如扩展、切边和清洗等。

轧制工艺是冷轧的核心,通过轧机设备对金属材料进行塑性变形和控制厚度。

出口工艺包括卷取、修边和包装等,以便将轧制的金属带材成品送至下一个工序或出厂。

总之,冷轧机械设备和工艺是一种重要的金属加工方法,广泛应用于钢铁、铝和不锈钢等金属材料的生产。

通过合理设计和控制,冷轧机械设备能够生产出各种规格和质量要求的金属带材。

JISCO冷轧工艺设备冷退火酸洗线为退火酸洗连续生产线,以20辊轧机轧制后的带卷为原料,主要为消除冷加工硬化并满足产品综合力学性能、表面质量的要求,产品一部分为成品,经后续处理成为2B、2D、No.3、No.4、HL等产品,另一部分作为轧机原料,进行二轮轧制处理。

2.1设计参考年生产能力:18万吨年工作时间:7200h综合成材率:98.5%2.2原料、产品品种与规格原料冷轧机轧后钢卷材质:AISI 300、400系列宽度:750~1350mm厚度:0.3~3.0mm产品执行标准:DIN、ASTM、JIS、GB等材质: AISI 300、400系列宽度:750~1350mm厚度:0.3~3.0mm2.3主要工艺流程入口带卷鞍座、小车→开卷机→纸带收卷机→直头机→入口切头剪→焊机→预处理段(热水洗、碱洗)→入口活套→退火炉→冷却段→干燥段→电解酸洗→混酸洗→漂洗段→干燥段→出口活套→检查台→夹送辊→切头剪→卷取机→垫纸机→钢卷小车工艺配置简图见图1图12.4 处理线主要工序简介➢入口段有两个开卷站,每个站包括带卷、带卷装载小车(有带卷直径、宽度测量功能)、开卷机、纸带卷取机、开卷器、直头机和切头剪等设备,用于带卷的装载、喂料和焊接。

钢卷存储鞍座功能:存储待处理原料结构特点:V型钢结构表面衬聚亚氨酯钢卷运输上料小车功能:将钢卷从存储鞍座运输至卷取机并装到卷取机芯轴上结构特点:由液压缸驱动抬升平台,抬升平台上安装有2个不驱动的托辊,用来支撑钢卷;行走机构由电机减速箱通过链轮、链条驱动;在不驱动的行走轮上装有脉冲发生器,对小车行程精确定位。

●纸带卷取机功能:开卷机开卷作业中,将钢卷中衬纸进行卷取。

结构特点:卷取机芯轴为气动式涨缩芯轴,由变速电机驱动;安装有光电检测元件检测纸带工作情况(断带检测);芯轴头部装有外支撑轴承。

●开卷机功能:初始穿带时使钢卷转动,正常工作时为带材提供后张力;具有带材自动对中控制。

冷轧工艺流程及设备英文回答:Cold rolling is a metalworking process used to reduce the thickness of a metal sheet or strip by passing it through a pair of rotating rolls. It is commonly used in the production of steel and other metals, and is an important step in the manufacturing of various products such as automotive parts, appliances, and construction materials.The cold rolling process involves several steps and requires specialized equipment. Here is a general outline of the process and the equipment involved:1. Material preparation: The process begins with the preparation of the metal sheet or strip. This may involve cleaning, annealing (heating and cooling), and pickling (removing impurities) to ensure the material is in the desired condition for rolling.2. Loading: The prepared material is loaded onto a feed table, which feeds it into the rolling mill.3. Rolling mill: The heart of the cold rolling processis the rolling mill, which consists of a series of rollers. The material is passed through these rollers, which exert pressure and compress the material, reducing its thickness. The rollers can be adjusted to achieve the desiredthickness and surface finish.4. Cooling: After the material passes through the rollers, it is cooled to prevent deformation and to improve its mechanical properties. This is typically done using water or air cooling systems.5. Recoiling: Once the material has been rolled and cooled, it is recoiled into a coil or cut into sheets or strips of the desired length.The equipment used in the cold rolling process includes:1. Rolling mill: This is the main equipment used for cold rolling. It consists of a series of rollers that compress the material and reduce its thickness.2. Feed table: This equipment is used to load the material onto the rolling mill.3. Cooling systems: Water or air cooling systems are used to cool the material after rolling.4. Recoiling equipment: This equipment is used to recoil the material into coils or to cut it into sheets or strips.中文回答:冷轧是一种金属加工工艺,通过将金属板或带材通过一对旋转辊来减小其厚度。

不锈钢JISCO冷轧工艺设备各主要机组工艺配置1、直接轧制退火酸洗机组(DRAPL)1.1 基本设计参数1.2主要设备工艺参数DRAPL机组主要承担热轧卷AISI300系列的连续轧制退火酸洗以及AISI400系列的酸洗功能。

首先,热轧原料钢卷由原料跨吊车吊运到钢卷鞍座上,人工拆除捆带后,过跨运输小车对钢卷称重并转运到入口钢卷鞍座上。

入口上卷小车将存放在入口钢卷鞍座上的钢卷送到开卷机上开卷。

在上卷以前,先要测量钢卷直径和钢卷宽度,测量的信号用于控制钢卷小车的升降和水平移动,使钢卷在高度方向和宽度方向上对中插入开卷机卷筒。

开卷机卷筒涨开固定钢卷后,借助于压辊及开卷刀装置将带头剥开并送往打开的夹送辊矫直机。

通过布置在夹送辊矫直机后面的侧导辊将带头对中后,夹送辊矫直机闭合并输送带钢到入口液压剪,由入口液压剪将带钢头部不合格部分切掉。

剪下的料头掉入废料收集箱。

准备好后的带钢继续往前输送到MIG 缝焊机与前一卷的带钢尾部焊接起来,焊好后在焊缝两边冲月牙。

上述工序完成后,入口段即可加速到最高速度向轧机前缓行活套充套。

活套充满后,入口段速度降到与轧机速度一致。

在入口段运行过程中,开卷机可通过CPC装置自动控制带钢始终在机组中心线上。

带钢离开缓行活套后,经过纠偏辊、张紧辊进入6辊轧机。

只有当原料钢卷为奥氏体不锈钢时,在线轧机投入使用(铁素体和马氏体不锈钢空过)。

轧制后的带钢进入脱脂段,带钢经过2级喷淋刷洗、热水漂洗、空气吹干后,向入口活套充套。

穿出活套的带钢进入退火炉段,水平悬索式燃气退火炉对奥氏体不锈钢进行常化处理(铁素体和马氏体不锈钢空过),退火炉入口设有进口水槽,用于冷却炉内退回的断带。

带钢在退火炉区经过预热、加热、冷却和热风干燥后,进入湿式破鳞机和抛丸机,机械除鳞将去除带钢表面约90%氧化皮,剩余氧化皮则通过下游酸洗去除。

酸洗段采用“中性盐电解(或硫酸酸洗)+混酸酸洗(或硝酸酸洗)”工艺。

典型产品的酸洗生产工艺如下:AISI 304:中性盐电解+混酸酸洗AISI 409:硫酸酸洗+混酸酸洗AISI 430:中性盐电解+混酸(或硝酸)酸洗酸洗段通过与整条机组一体化的数学模型,自动调整电解电流、检测Cr6+含量和PH值、修正排污时间、补充化学介质等。

带钢经过酸洗进入连接工艺段和出口段的出口活套。

带钢从出口活套出来后,通过一个立式检查段检查带钢的表面。

检查的信息作为下工序是否需要修磨甚至重新处理的依据。

利用焊缝跟踪系统,当焊缝到达时出口段自动减速,并由出口液压剪在焊缝前后将带钢分断。

卷取机带有自动齐边卷取(EPC)功能,通过夹送转向辊前面的光电探头检测带钢边部位置来控制卷取机浮动。

在带钢卷取过程中,为避免带钢层间错动划伤表面,层间需要垫纸。

卷好后的钢卷由卸卷小车从卷筒上卸下,并输送到出口钢卷存放鞍座上存放。

钢卷在这里通过半自动打捆机打捆,作为冷轧原料的钢卷送往GPL机组入口区或CRM机组轧前库,作为No.1或2Bm 商品卷的钢卷送往No.1RCL机组入口区。

2)20辊可逆冷轧机组(CRM)钢卷由天车吊放到左侧卷取机的一个鞍座上,在鞍座上手动去除钢卷捆带(钢卷小车配备驱动的旋转托辊能够调整带头位置),之后从鞍座到卷取机芯轴的上卷过程可以全自动完成,在钢卷小车运送钢卷到卷取机芯轴的过程中自动完成钢卷宽度、直径的测量,并自动将钢卷定位装载在卷取机中心上,卷取机芯轴膨胀支撑住钢卷后,伸缩导板台抬起并压住钢卷(下开卷),小车退回初始位置,卷取机外支撑闭合将芯轴支撑住,然后卷取机反轧制开卷方向旋转半圈,使松开的带钢头部置于转向辊上,转向辊与板形辊是一体结构,在转向辊的上方有传动的夹送辊,夹送辊闭合并驱动带钢头部进入并通过轧机入口测厚仪、横切剪、刮油器、轧机,通过轧机出口侧的刮油器、横切剪、测厚仪、侧转向辊,当带钢到达出口侧转向辊时,上方的夹送辊压下并旋转一角度使带钢沿导板台进入卷取机钳口或皮带助卷机,当带钢夹紧在芯轴缠绕2~3圈后建立张力后,夹送辊、导板台退回准备位置。

刮油器、测厚仪行进到运行位置,穿带过程完成,依据计算机存储的轧制程序设定完NO.1道次的轧制参数后,可以启机进行第一道次轧制。

在开卷的同时进行轧制参数的设定,轧制参数的设定是依据钢卷和轧辊参数由计算机自动完成的,在正常生产过程中,这些参数是调用存储在计算机中的轧制程序,在实际使用时,这些程序可以由操作员通过键盘和监视器修改。

在第一道次轧制即将结束时,轧机将自动减速,在带钢尾部脱离入口卷取机到达入口转向辊时,轧机停止,然后同开卷穿带一样,反向将带钢尾部重新送入卷取机钳口,夹紧旋转2~3圈建立张力后,就可以进行2、3、……道次的轧制。

轧机两侧卷取机配备有皮带助卷机,在穿带时,如果需要,可以帮助<3.0mm以下的带钢缠绕到卷取机芯轴或套筒上,在正常轧制时,当带钢厚度<0.8mm时必须缠绕在套筒上,以防止塌卷。

皮带助卷机是将皮带包裹住芯轴或套筒,卷取机高速旋转,引导带钢头部进入皮带与芯轴或套筒的缝隙中,使带钢缠绕到芯轴或套筒上,待带钢缠绕形成张力后自动或手动退回。

在进行完NO.1道次轧制,带钢尾部反向固定在入口卷取机上后,依据轧制程序就可以自动进行往复轧制,并在每个道次的尾部轧机自动减速并停止,然后反向轧制,直至完成全部轧制过程。

在轧制过程中,当速度>0m/min,润滑冷却系统会自动将轧制油供给轧辊咬合区和带钢表面、背衬轴承及止推轴承。

轧辊咬合区和背衬轴承的轧制油由单独的供油系统提供,可以确保润滑冷却效果。

当速度<0m/min润滑冷却油会自动停止供油。

轧制时在带钢出入轧机的过程中,由位于轧机两侧的刮油器和真空抽吸装置将带钢表面的冷却油除去,以保证带钢表面具有最低的残油量,以降低轧制油的损耗。

在轧制过程中带钢的厚度控制是由布置在轧机两侧的测厚仪、轧机的液压AGC系统自动完成的,这个系统依据轧制程序的设定自动完成每个道次的辊缝调节。

另外在机架上部两侧的背衬辊上安装由用于轧辊凸度调整的液压缸,与NO.1中间辊窜辊装置一起由AFC板形控制系统完成适时带钢板形控制。

带钢轧制时的张力由两侧卷取机依据设定值和检测值稳定控制在一定范围内,以消除张力的变化对厚度和板形的影响。

为了以提高作业率和降低天车的使用负荷,在两侧开卷机小车地坑的外侧布置有自动套筒装卸装置,用于自动从运卷小车装卸套筒。

另外在卷取机芯轴前方外侧布置有自动尾卷处理装置(为可选项),用于自动卸除尾卷。

在卷取机上方布置有两个双头垫纸机,用于向钢卷内部衬入纸,以防止带钢在下到工序开卷时层间擦伤。

为了便于开卷时取出插入钢卷中的纸,在卷取机外侧的地面上,设置有一个单头卷纸机。

在轧制过程中卷取机导板台会自动跟踪钢卷外径,并确保头部距钢卷约50mm的距离,当方式断带时能够快速压住钢卷,以防止松卷,另外此导板台在轧制完收卷时能够压住钢卷外圈,防止松卷,由运卷小车托住钢卷后收回准备位置。

轧制后的钢卷由运卷小车托运到鞍座上,用半自动打捆机捆扎后,由天车吊往存储区,待后续工序处理。

3)冷带退火酸洗机组(CAPL)CAPL机组承担冷轧不锈钢硬卷的退火酸洗。

首先,由CRM轧后库转运到CAPL入口区冷轧硬卷吊运到钢卷鞍座上,人工拆除捆带后,入口上卷小车将钢卷送到开卷机上开卷。

在上卷以前,先要测量钢卷的直径、宽度,测量的信号用于控制钢卷小车的升降和水平移动,使钢卷在高度方向和宽度方向上对中插入开卷机卷筒。

开卷机卷筒涨开固定钢卷后,借助于压辊及开卷刀装置将带头剥开并送往打开的夹送辊矫直机。

通过布置在夹送辊矫直机后面的侧导辊将带头对中后,夹送辊矫直机闭合并输送带钢到入口液压剪,由入口液压剪将带钢头部不合格部分切掉。

剪下的料头掉入废料收集箱。

准备好后的带钢继续往前输送到窄搭接缝焊机与前一卷的带钢尾部焊接起来。

焊好后在焊缝两边冲月牙,带钢经过纠偏辊、张紧辊进入脱脂段。

带钢经过脱脂后,入口段可加速到最高速度入口活套充套。

活套充满后,入口段速度降到与工艺段速度一致。

在入口段运行过程中,开卷机可通过CPC装置自动控制带钢始终在机组中心线上。

穿出活套的带钢进入退火炉段,水平悬索式燃气退火炉对不锈钢进行固溶处理,退火炉入口设有进口水槽,用于冷却炉内退回的断带。

带钢在退火炉区经过预热、加热、冷却和热风干燥后,通过纠偏辊、张紧辊进入酸洗段。

酸洗段采用“中性盐电解+硝酸电解+混酸酸洗”工艺。

不同钢种均采用“中性盐电解+硝酸电解+混酸酸洗”方案,但工艺参数不尽相同。

酸洗段通过与整条机组一体化的数学模型,自动调整电解电流、检测Cr6+含量和PH值、修正排污时间、补充化学介质等。

带钢经过酸洗进入连接工艺段和出口段的出口活套。

带钢从出口活套出来后,通过一个水平检查段检查带钢的上、下表面。

检查的信息作为下工序是否需要修磨甚至重新处理的依据。

利用焊缝跟踪系统,当焊缝到达时出口段自动减速,并由出口液压剪在焊缝前后将带钢分断。

卷取机带有自动齐边卷取(EPC)功能,通过夹送转向辊前面的光电探头检测带钢边部的位置来控制卷取机浮动。

在带钢卷取过程中,为避免带钢层间错动划伤表面,层间需要垫纸。

卷好后的钢卷由卸卷小车从卷筒上卸下,并输送到出口钢卷存放鞍座上存放。

钢卷在这里通过半自动打捆机打捆,将用于生产2B、No.3 、No.4、HL产品的钢卷送往SPM机组入口区,作为2D最终商品卷的钢卷送往RCL机组入口区。

4)平整机组SUNDWIG二辊可逆干式平整机组,用于处理产品大纲中除2D外的冷轧产品。

首先,待平整钢卷吊运到开卷机的存放鞍座上。

上卷小车将鞍座上的钢卷抬起,移送到开卷机卷筒上。

小车通过液压缸升降,由液压马达水平横移。

卷筒涨开固定钢卷后,借助于开卷刀以及安装在开卷机上的压辊将带头送往平整机入口平台。

开卷机、压辊向入口夹送辊送料,带材头部咬入夹送辊后,入口对中系统使带材对中,继续向前送料,带材经入口导向台、轧辊保护装置进入平整机。

带材经过出口导向台,一直喂入由皮带助卷器包着的卷取机卷筒处,卷取机启动,将带材在卷取机卷筒上绕2~3圈后,机组穿带过程完成。

各辅助设备进入工作位置,自动对中系统、延伸率自动控制系统、液压压上控制系统均按照设定值的需要投入运行。

当机组建立张力、加速到所要求的平整速度时,开始进行稳定平整轧制带材。

当带材在开卷机卷筒上快到尾部时,机组减速甩尾,自动对中系统等退出工作,机组停车。

如果需要多道次平整时,随后的平整道次则是两侧卷取机之间进行交替开卷和卷取。

平整完成后,成品钢卷通过卸卷小车从卷取机卷筒上卸下并存放在相应的钢卷鞍座上。

在卷取机的上方各设有2台纸卷取机,在平整过程中交替垫纸或卷纸。

在卷取机的后面设有皮带助卷器,用来卷取厚度小于2mm的带钢。

鞍座上的钢卷经打捆后由吊车运送到平整轧后库临时存放或转运到GPL或RCL机组入口区。