冷轧不锈钢工艺流程及特点

- 格式:doc

- 大小:27.00 KB

- 文档页数:3

冷轧不锈钢工艺介绍不锈钢是一种具有优异耐蚀性和耐高温性能的金属材料,广泛应用于航空航天、化工、建筑、汽车等领域。

而冷轧工艺是一种常用的加工方法,用于对不锈钢材料进行加工和改善材料性能。

冷轧是指在常温下对不锈钢材料进行塑性变形加工的工艺。

与热轧相比,冷轧具有以下几个优势:1.细化晶粒:冷轧过程中,材料发生塑性变形,使晶粒细化,从而提高了材料的力学性能和耐蚀性能。

晶粒细化可以减小晶界的长度,有助于延缓晶界的腐蚀。

2.提高硬度:冷轧过程中,材料经历了塑性变形,导致晶格结构发生畸变,增加了晶体内部的位错密度,从而提高了材料的硬度。

冷轧后的不锈钢材料具有较高的硬度和强度。

3.改善表面质量:冷轧过程中通过多次轧制和拉伸,可以有效地改善不锈钢材料的表面质量。

冷轧后的不锈钢材料表面光滑平整,无明显的磨损和划痕,便于后续的加工和使用。

冷轧工艺包括以下几个主要步骤:1.钢带准备:首先需要对不锈钢原材料进行准备,通常是通过连铸连轧过程获得。

然后进行表面清洗和酸洗处理,以去除表面的氧化物和杂质,保证下一步工艺的顺利进行。

2.预处理:预处理是为了提高钢带的塑性和铸造性,通常包括软化退火、酸洗和表面护理等工艺。

软化退火可以通过控制加热温度、保温时间和冷却速率等参数来控制材料的硬度和组织结构。

3.冷轧:冷轧是冷轧不锈钢工艺的核心步骤。

通过将钢带通过一系列的轧辊和辊道,进行多次的轧制和拉伸,使钢带逐渐变薄、变窄、变长,并达到所需的规格和形状。

冷轧过程中需要确保轧辊和辊道的表面光滑,以避免对钢带表面造成伤害。

4.退火处理:冷轧过程中,由于材料受到塑性变形,导致晶格结构发生畸变,而且局部产生了较高的应力。

为了消除这些应力和畸变,需要对冷轧材料进行退火处理。

退火处理可以通过加热和保温,然后缓慢冷却来实现。

5.最终加工和表面处理:经过冷轧和退火处理后,不锈钢材料可以进一步进行最终加工和表面处理。

最终加工可以包括切割、矫直、折弯等工艺。

冷轧不锈钢工艺流程随着工业的发展,不锈钢在各个领域得到了广泛的应用。

而冷轧不锈钢作为一种常见的不锈钢加工方式,其工艺流程十分重要。

本文将介绍冷轧不锈钢的工艺流程,帮助读者更好地了解和掌握这一加工方式。

冷轧不锈钢的工艺流程可以分为准备工作、轧制工艺和后处理工艺三个主要步骤。

下面将对每个步骤进行详细介绍。

1. 准备工作准备工作是冷轧不锈钢工艺流程中的第一步,也是非常重要的一步。

在准备工作中,首先需要选择合适的不锈钢材料。

不锈钢材料的选择应根据具体的使用要求和环境条件来确定。

其次,需要对原材料进行清洗和除油处理,以确保材料表面的干净和光滑。

2. 轧制工艺轧制工艺是冷轧不锈钢工艺流程的核心步骤。

在轧制工艺中,首先需要将经过准备工作的不锈钢材料送入冷轧机进行轧制。

冷轧机是一种专门用于冷轧加工的设备,可以通过辊轧将不锈钢材料压制成所需的形状和厚度。

轧制过程中,应根据产品要求和工艺标准,控制轧制参数,如轧制力、轧制速度和辊轧间隙等,以确保产品的质量和尺寸精度。

3. 后处理工艺后处理工艺是冷轧不锈钢工艺流程的最后一步。

在后处理工艺中,首先需要对轧制后的不锈钢进行退火处理。

退火是通过加热和冷却的方法,使不锈钢材料的晶粒细化和组织恢复,提高材料的塑性和机械性能。

此外,还可以进行表面处理,如抛光和酸洗等,以改善不锈钢的表面质量和光洁度。

通过以上三个步骤,冷轧不锈钢的工艺流程就完成了。

需要注意的是,不同的不锈钢材料和产品要求可能会有所不同,因此在实际加工中需要根据具体情况进行调整和优化。

总结起来,冷轧不锈钢工艺流程包括准备工作、轧制工艺和后处理工艺三个主要步骤。

准备工作包括选择合适的不锈钢材料和进行清洗和除油处理;轧制工艺通过冷轧机进行轧制,控制轧制参数以达到产品要求;后处理工艺包括退火处理和表面处理,以提高不锈钢材料的性能和质量。

冷轧不锈钢工艺流程的掌握对于提高不锈钢产品的质量和效率具有重要意义。

希望本文的介绍能够对读者有所帮助。

不锈钢冷成型工艺一、引言不锈钢是一种耐腐蚀、美观大方的材料,广泛应用于建筑、汽车、航空航天等领域。

不锈钢的成型工艺对最终产品的质量和性能至关重要。

本文将介绍不锈钢冷成型工艺,包括冷轧、冷拔和冷弯等方法。

二、冷轧工艺冷轧是将热轧板或热处理过的不锈钢板通过冷轧机进行成型的工艺。

首先,将热轧板或热处理过的不锈钢板进行预处理,去除表面氧化物和污染物。

然后,将钢板送入冷轧机中进行轧制。

冷轧机主要由减速机、辊子和辊座等组成。

辊子的数量和排列方式根据不同厚度的钢板和成品要求而定。

冷轧机的工作原理是通过辊子的旋转和压力来改变钢板的形状和尺寸。

冷轧成品的表面光洁度高,尺寸精度好,力学性能稳定,广泛应用于制造业。

三、冷拔工艺冷拔是将不锈钢坯料通过拉拔机进行成型的工艺。

首先,将坯料加热至适当温度,然后进行拉拔。

拉拔机主要由拉拔头和牵引系统组成。

拉拔头是将坯料从大径向小径拉拔的部件,通过牵引系统施加拉力使坯料变形。

拉拔过程中,坯料的截面积减小,长度增加,形成所需的形状和尺寸。

冷拔工艺可以提高不锈钢的机械性能和表面光洁度,广泛应用于制造高精度零件和管材。

四、冷弯工艺冷弯是将不锈钢板通过弯曲机进行成型的工艺。

冷弯机主要由工作台、底模和顶模组成。

首先,将不锈钢板放置在工作台上,调整底模和顶模的位置和角度。

然后,通过调整机器设定的参数,如弯曲力和弯曲角度,使机器进行冷弯成型。

冷弯工艺可以制作出各种形状的不锈钢构件,如弯头、三通等。

冷弯工艺具有成本低、生产效率高、产品质量好的优点。

五、发展趋势随着科技的进步和工艺的不断改进,不锈钢冷成型工艺也在不断发展。

目前,通过引入先进的数控技术和智能化设备,不锈钢冷成型工艺的自动化程度不断提高,生产效率大幅度提升。

另外,一些新的冷成型工艺也逐渐应用于不锈钢制造业,如冷冲压、冷旋压等。

这些新工艺可以进一步提高产品质量、降低成本,并且适用于更多类型的不锈钢材料。

六、结论不锈钢冷成型工艺是一种重要的制造工艺,对于提高不锈钢产品的质量和性能具有重要意义。

冷轧不锈钢工艺流程介绍冷轧不锈钢工艺流程是指将不锈钢热轧毛坯通过冷轧设备加工成所需厚度和尺寸的工艺过程。

下面是冷轧不锈钢工艺流程的介绍:1. 原料准备:选择符合要求的不锈钢热轧毛坯作为原料,根据产品要求确定不锈钢牌号和化学成分。

2. 热轧毛坯去除表面缺陷:将热轧毛坯进行酸洗处理,去除表面的氧化皮、铁锈和其他杂质,以提高产品表面质量。

3. 酸洗液中和:洗涤后的不锈钢热轧毛坯进入中和槽,通过添加中和剂中和酸洗液的酸性,以保证中和槽中酸洗液的酸度恒定。

4. 冷轧:将中和后的不锈钢热轧毛坯送入冷轧机进行冷轧加工。

冷轧机由一系列辊制成,能够将不锈钢热轧毛坯在压力的作用下通过辊之间的间隙多次来回轧制,使毛坯厚度逐渐减小,同时提高毛坯的表面质量。

5. 退火:经过冷轧后的不锈钢毛坯,由于其内部发生了一定程度的应力和晶界塑性变形,需进行退火处理来消除这些应力和晶界变形。

退火过程中,不锈钢热轧毛坯先升温至一定温度,然后经过保温时间后再缓慢冷却,以改善其力学性能和加工性能。

6. 铣边修整:冷轧不锈钢经过退火处理后,还需要进行铣边修整,即对产品的边缘进行修整,以确保产品的边缘光滑、无毛刺。

7. 马口铁贴合:对需要制作马口铁的冷轧不锈钢产品,进行马口铁贴合处理。

马口铁是通过在不锈钢产品边缘处焊接铁板的一种加工技术,用于方便产品的运输和搬运。

8. 产品表面处理:根据产品具体要求,对冷轧不锈钢产品进行表面处理。

常用的处理方式包括抛光、酸洗、喷砂等,以提高产品的外观质量。

9. 过检:对冷轧不锈钢产品进行质量检验。

包括外观检查、尺寸检查、物理性能检查等,以保证产品质量符合标准要求。

10. 包装和出厂:合格的冷轧不锈钢产品进行包装,采用适当的包装材料将其保护起来,然后进行装箱和出厂。

11. 质量控制:在整个冷轧不锈钢工艺流程中,质量控制是非常重要的环节。

工厂会设立专门的质检部门,对每个工序进行严格的质量检查和记录。

从原料到成品的每个环节都要严格按照标准操作,并且进行必要的检测和测试,以确保产品的质量符合要求。

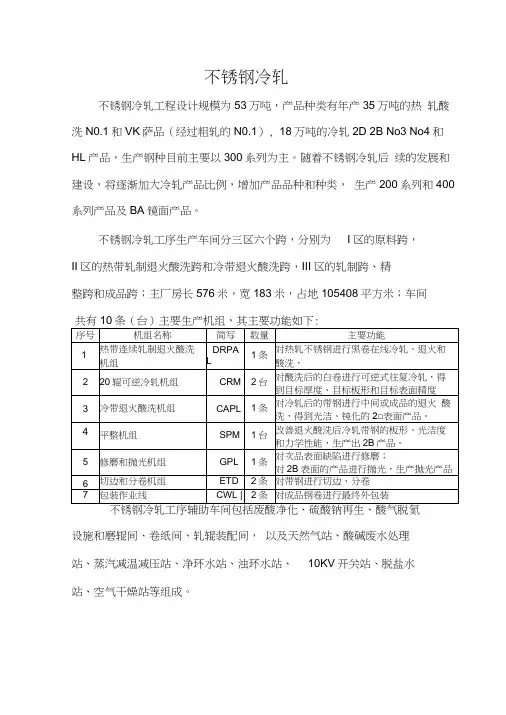

不锈钢冷轧不锈钢冷轧工程设计规模为53万吨,产品种类有年产35万吨的热轧酸洗N0.1和VK萨品(经过粗轧的N0.1), 18万吨的冷轧2D 2B No3 No4和HL产品,生产钢种目前主要以300系列为主。

随着不锈钢冷轧后续的发展和建设,将逐渐加大冷轧产品比例,增加产品品种和种类,生产200系列和400系列产品及BA镜面产品。

不锈钢冷轧工序生产车间分三区六个跨,分别为I区的原料跨,II区的热带轧制退火酸洗跨和冷带退火酸洗跨,III区的轧制跨、精整跨和成品跨;主厂房长576米,宽183米,占地105408平方米;车间共有10条(台)主要生产机组,其主要功能如下:不锈钢冷轧工序辅助车间包括废酸净化、硫酸钠再生、酸气脱氮设施和磨辊间、卷纸间、轧辊装配间,以及天然气站、酸碱废水处理站、蒸汽减温减压站、净环水站、浊环水站、10KV开关站、脱盐水站、空气干燥站等组成。

1、不锈钢冷轧产品目录2.1不锈钢冷轧产品主要钢号不同标准的钢号有一定区别。

国内不锈钢冷轧一般执行JIS (日本)和GB(中国)标准,不锈钢冷轧产品的常用钢号对照见下表:2.2不锈钢冷轧产品的表面加工等级表面等级列表及相应含义如下:正常订货表面状态为2D 2B N0.3 N0.4;特殊订货表面状态:HL和Ht2.3冷轧工序成品交货状态冷轧工序的产品均为卷状交货,分轧制边和切边两种,均带外包装。

部分产品带垫纸。

2.4产品包装分类2、不锈钢冷轧工序生产工艺流程 3.1全厂生产工艺流程BAF 预留.黑^卷黑卷400系列300系列成品入库3.2各机组生产工艺流程321 DRAPL工艺流程纸带开卷机 ---- *出口钢卷小车---- » 出口钢卷鞍座中间库3.2.2 CAPL X 艺流程纸带开卷机---- •出口钢卷小车---- * 出口钢卷鞍座中间库入口鞍座钢卷,—小车上料_,开卷机卷纸轧制完毕十N1道次轧制^一建立张力换工作辊反向卷取带尾_______ 中间道次轧制表面检查324 SPM工艺流程326 EDT工艺流程3、能源介质要求4.1 电电压波动和闪变:PST 95 < 0.8短路容量:max. 2,786 MVA,mi n. 1,541 MVA频率波动范围:50 Hz 士0.5 Hz允许的电压波动:110 kV + 7 % - 3 %10 kV 士7 %220 V + 7 % - 10 %三相电压不平衡度: E < 1.3 %功率因数:0.9 (hysteresis)谐波电压(PCC 110 V):总电压波动< 2 %奇次谐波:< 1.6 %偶次谐波:<0.8 %4.2 水质要求421 工业水、软水、生活水422直接冷却水水质423间接冷却水水质4.2.4脱盐水水质4.3 压缩空气压力0.4 - 0.6 Mpa最大值0.7Mpa温度环境温度露点+ 3C(大气压力下)含油量1mg/Nm3固体物尺寸 1 g(max)仪表用压缩空气温度环境温度露点—20C(大气压力下)含油量〜1ppm4.4 蒸汽压力0.5〜0.7 MPa温度158〜170 °C4.5 天然气纯度99.9%压力0.6〜0.8 Mpa4、不锈钢冷轧的原料及生产能力5.1原料公司炉卷工序生产的热轧不锈钢黑皮卷,主要规格要求如下: 生产钢种:奥氏体、铁素体和马氏体。

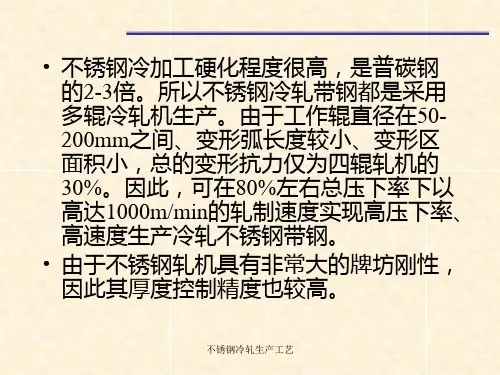

冷轧不锈钢工艺流程及特点冷轧不锈钢工艺流程及特点冷轧不锈钢工艺流程及特点(壹佰钢铁网推荐)所谓冷轧不锈钢板带生产,不是单纯的“冷轧”。

在冷轧前还要退火、酸洗、修磨等,冷轧后还要平整、矫直、剪切、垛板等,所以实际上是从热轧卷开始直到生产出冷轧成品的全过程。

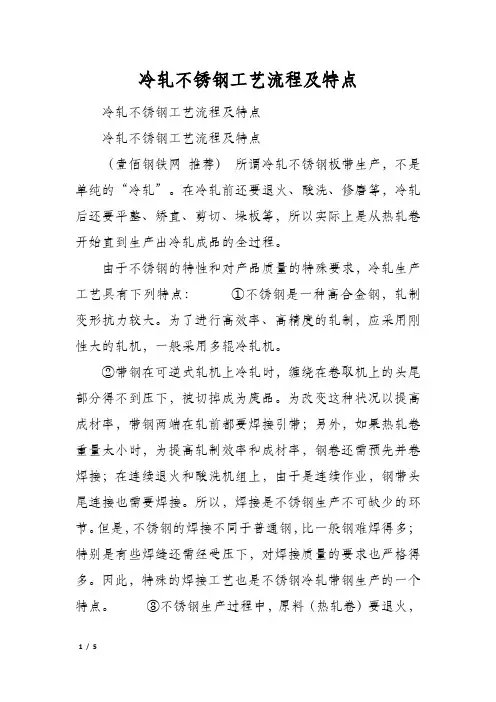

由于不锈钢的特性和对产品质量的特殊要求,冷轧生产工艺具有下列特点:①不锈钢是一种高合金钢,轧制变形抗力较大。

为了进行高效率、高精度的轧制,应采用刚性大的轧机,一般采用多辊冷轧机。

②带钢在可逆式轧机上冷轧时,缠绕在卷取机上的头尾部分得不到压下,被切掉成为废品。

为改变这种状况以提高成材率,带钢两端在轧前都要焊接引带;另外,如果热轧卷重量太小时,为提高轧制效率和成材率,钢卷还需预先并卷焊接;在连续退火和酸洗机组上,由于是连续作业,钢带头尾连接也需要焊接。

所以,焊接是不锈钢生产不可缺少的环节。

但是,不锈钢的焊接不同于普通钢,比一般钢难焊得多;特别是有些焊缝还需经受压下,对焊接质量的要求也严格得多。

因此,特殊的焊接工艺也是不锈钢冷轧带钢生产的一个特点。

③不锈钢生产过程中,原料(热轧卷)要退火,冷轧过程中要中间退火,最终成品还要退火,故退火是生产中的重要环节。

而不锈钢的种类很多,各种钢的属性不同,热处理的目的、方法和要求都不同于一般,有一套独特的工艺制度。

④冷轧不锈钢是一种高级钢材产品,对表面质量的要求十分严格,不仅不允许残留前工序带来的冶金缺陷,而且不允许有冷轧加工过程造成的明显缺陷。

为此,生产过程中采取了一系列消除和防护的措施。

例如:为消除热轧的氧化铁皮,热轧带钢要喷丸处理和酸洗;为消除坯料带来的缺陷和冷轧、热处理后造成的缺陷,带钢往往要在修磨机组上修磨;为保证冷轧后的表面质量,对轧辊的研磨有非常严格的要求;为了防止生产过程中擦划伤,要求各机组的钢卷卷紧、卷齐,而且冷轧前后的许多机组卷取时都要在钢卷的层间垫上工艺纸;另外,在容易产生擦划伤的操作和设备上也采取了一些特殊防护措施;为了得到良好的、均匀的表面光泽,成品退火后还要酸洗,有特殊要求的光亮板还要进行保护气氛退火;为保护冷轧不锈钢工艺流程及特点成品的表面,有的产品表面还要覆膜等等。

冷轧不锈钢的退火及酸洗工艺不锈钢热轧带钢经热带退火酸洗后,为了达到一定的性能及厚度要求,需进行常温轧制处理,即冷轧。

不锈钢冷轧时发生加工硬化,冷轧量越大,加工硬化的程度也越大,若将加工硬化的材料加热到200—400℃就可以消除变形应力,进一步提高温度则发生再结晶,使材料软化。

冷轧后的退火按退火方式分为连续卧式退火和立式光亮退火;按退火工序分为中间退火和最终退火。

顾名思义,中间退火是指中间轧制后的退火,而最终退火是指最终轧制后的退火,两者在工艺控制和退火目的上无根本区别,因此下文统称为冷轧退火或者退火。

一、连续卧式退火(连退炉)连退炉是目前广为使用的退火设备,广泛用于带钢的热处理,其特点是带钢在炉内呈水平状态,边加热边前进。

炉子的结构一般主要由预热段、加热段和冷却段组成。

卧式退火炉通常与开卷机、焊机、酸洗线等组成一条连续退火酸洗机组。

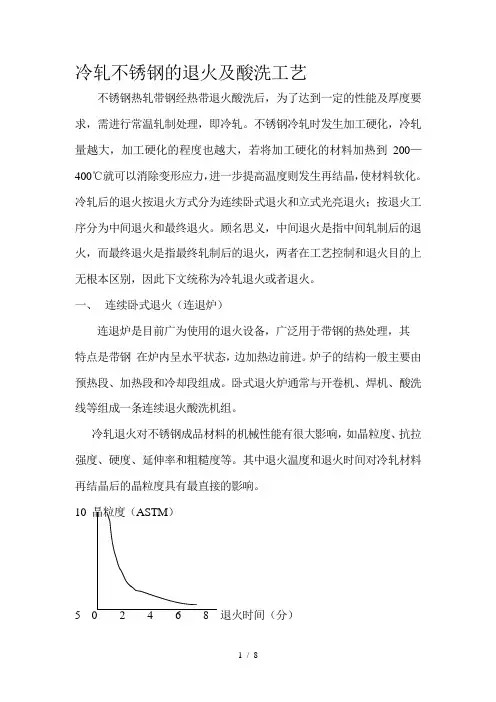

冷轧退火对不锈钢成品材料的机械性能有很大影响,如晶粒度、抗拉强度、硬度、延伸率和粗糙度等。

其中退火温度和退火时间对冷轧材料再结晶后的晶粒度具有最直接的影响。

10 晶粒度(ASTM)5 0 2 46 8 退火时间(分)图1.SUS304带钢1100℃时退火时间与晶粒度关系示意图如前所述,连退炉一般由预热、加热、冷却三大部分组成。

预热段没有烧嘴燃烧,而是利用后面加热段的辐射热来加热带钢,这样可以有效的利用热能,节约能源成本。

加热段利用燃料燃烧直接对带钢进行加热,该段一般分为若干各区,每个区都有高温计来控制和显示温度。

燃烧后高达700多度的废气被废气风机抽出加热室后进入换热器,在换热器内将冷的燃烧空气进行加热(可加热到400多度),加热后的燃烧空气直接被送到各个烧嘴。

换热器的目的在于有效回收废气热量。

●炉内燃烧条件的管理。

燃料(液化石油气或天然气)在炉内的燃烧状况对质量、成本、热效率等都有很大影响。

空燃比是燃烧管理的一个重要指标。

空燃比越高,燃烧越充分,但是排废量也相应增加,炉内氧含量提高,增加了带钢的氧化程度。

《不锈钢冷轧钢板和钢带》

摘要:

1.不锈钢冷轧钢板和钢带的定义与分类

2.不锈钢冷轧钢板和钢带的生产工艺

3.不锈钢冷轧钢板和钢带的性能特点

4.不锈钢冷轧钢板和钢带的应用领域

5.不锈钢冷轧钢板和钢带的市场前景

正文:

一、不锈钢冷轧钢板和钢带的定义与分类

不锈钢冷轧钢板和钢带是指通过冷轧工艺生产的不锈钢平板材料。

根据不同的生产工艺、材料成分和性能特点,不锈钢冷轧钢板和钢带可分为多种类型,如奥氏体不锈钢、马氏体不锈钢、铁素体不锈钢等。

二、不锈钢冷轧钢板和钢带的生产工艺

不锈钢冷轧钢板和钢带的生产工艺主要包括冷轧、热轧、退火、酸洗、轧制等步骤。

其中,冷轧是生产不锈钢冷轧钢板和钢带的关键工艺,通过冷轧可使不锈钢材料具有良好的塑性和可锻性。

三、不锈钢冷轧钢板和钢带的性能特点

不锈钢冷轧钢板和钢带具有优良的耐腐蚀性、抗氧化性、耐磨性、抗拉强度和可塑性等性能特点。

这些性能特点使得不锈钢冷轧钢板和钢带广泛应用于石油、化工、建筑、汽车等众多领域。

四、不锈钢冷轧钢板和钢带的应用领域

不锈钢冷轧钢板和钢带广泛应用于石油、化工、建筑、汽车、航空航天、

船舶制造等众多领域。

例如,在建筑领域,不锈钢冷轧钢板和钢带可用于制作建筑物的墙板、屋顶板、装饰板等;在汽车领域,不锈钢冷轧钢板和钢带可用于制作汽车车身、排气系统、燃油系统等部件。

五、不锈钢冷轧钢板和钢带的市场前景

随着我国经济的持续发展,不锈钢冷轧钢板和钢带的市场需求不断增长。

未来,在新能源、环保、高端制造等领域的发展将带动不锈钢冷轧钢板和钢带市场的进一步扩大。

不锈钢轧制工艺

不锈钢轧制工艺主要包括热轧和冷轧两种。

以下是详细的不锈钢轧制工艺:

1. 热轧不锈钢工艺:

热轧不锈钢是在高温下(通常在1000-1200℃)将不锈钢坯料轧制成所需厚度和宽度的钢板或钢带。

热轧过程主要包括以下步骤:

- 加热:将不锈钢坯料加热至适当的温度,以提高轧制的顺利进行。

- 轧制:通过轧制设备,如轧辊,将加热后的不锈钢坯料轧制成所需厚度和宽度的钢板或钢带。

- 冷却:轧制完成后,将热轧不锈钢产品冷却至室温。

- 矫平:冷却后的热轧不锈钢板或钢带可能存在翘曲和扭曲,通过矫平设备进行矫平处理。

2. 冷轧不锈钢工艺:

冷轧不锈钢是在室温下将热轧不锈钢板进一步轧薄至目标厚度的钢板。

冷轧过程主要包括以下步骤:

- 退火:为了提高冷轧过程中的可塑性,通常需要对热轧不锈钢板进行退火处理。

退火过程可以消除内应力,提高不锈钢板的柔软性。

- 酸洗:退火后,对不锈钢板进行酸洗处理,以去除表面的氧化物和污垢。

- 表面平整:酸洗后,通过表面平整设备对不锈钢板进行平整处理,以获得光滑、均匀的表面。

- 轧制:采用冷轧设备,如冷轧辊,将退火和平整后的不锈钢板轧制成所需厚度和宽度的钢板。

- 精整:冷轧完成后,对不锈钢板进行精整处理,包括切割、抛光等,以满足客户的不同需求。

不锈钢轧制工艺生产的钢板或钢带具有厚度均匀、表面光滑、机械性能优越等特点,广泛应用于石油、化工、建筑、食品等行业。

不同类型的不锈钢轧制工艺可以满足不同应用场景的需求,为不锈钢产品的多样化提供了有力保障。

冷轧不锈钢的基础知识及生产流程一、不锈钢的基础知识不锈钢是一种合金材料,主要由铁、铬、镍等元素组成。

其中,铬是不锈钢中最主要的合金元素,其含量通常为12%以上。

铬通过形成一层致密的氧化物表面膜,使不锈钢具有耐腐蚀性能。

除了铬和铁,不锈钢中还常含有少量的镍、钼、锰等元素,以提高材料的强度、韧性和抗疲劳性。

不锈钢可以分为两大类:奥氏体不锈钢和铁素体不锈钢。

奥氏体不锈钢具有良好的塑性和韧性,适用于冶金加工和焊接;而铁素体不锈钢具有较高的硬度和强度,适用于切削加工。

二、冷轧不锈钢的生产流程冷轧是不锈钢加工的一种常见方法,适用于生产薄板、薄带和薄管等产品。

冷轧不锈钢的生产流程一般包括原料准备、熔炼、连铸、轧制与整平、酸洗与调质、冷轧成品。

1.原料准备:冷轧不锈钢的原料一般为进口或国内的不锈钢卷材。

卷材通过修边、切割和堆垛等工序准备成为下一道工序需要的规格和尺寸。

2.熔炼:不锈钢的主要原料为铁矿石、废钢和废料等,通过冶炼过程得到不锈钢母块。

3.连铸:不锈钢母块经过铸造机连续铸造成为铸坯。

连铸是一种先进的生产工艺,能够大大提高生产效率和材料质量。

4.轧制与整平:铸坯经过切割、预热和轧制等工序,生产成需要的规格和尺寸的不锈钢板材。

在轧制过程中,还需要进行整平,以去除板材的表面缺陷并提高平整度。

5.酸洗与调质:冷轧不锈钢板进行酸洗处理,以去除氧化皮和铁锈等表面膜。

然后再进行调质处理,通过热处理改变组织结构和性能,提高不锈钢的机械性能和耐腐蚀性能。

6.冷轧成品:经过调质处理的不锈钢板材进行冷轧操作,使其达到要求的厚度和平整度。

然后经过表面处理、修边、切割等工序,生产出最终的冷轧不锈钢成品。

三、不锈钢的应用领域1.建筑领域:不锈钢被用于制作建筑装饰材料、家具、门窗等,增添美观性同时具备耐候性和耐腐蚀性。

2.化工领域:不锈钢用于制作管道、容器、储罐等,具有优异的耐腐蚀性和耐高温性能,适用于在恶劣的化学环境下工作。

3.食品加工领域:不锈钢被广泛应用于制作食品加工设备和器具,因其安全卫生、耐腐蚀、不易滋生细菌等特点。

冷轧不锈钢工艺流程一、引言冷轧不锈钢是一种常见的金属材料,广泛应用于建筑、制造业和家居装饰等领域。

本文将介绍冷轧不锈钢的工艺流程,包括原材料准备、轧制过程、表面处理和质检等环节。

二、原材料准备冷轧不锈钢的原材料主要是不锈钢卷材,其成分包括铁、铬、镍等元素。

在工艺流程开始前,需要对原材料进行检验和筛选,确保其质量符合要求。

同时,还需要对原材料进行预处理,如去除表面的油污和杂质,以保证后续工艺的顺利进行。

三、轧制过程1. 热轧:首先,将不锈钢卷材加热至一定温度,然后通过轧机进行轧制。

热轧可以使不锈钢卷材变得更加柔软,提高其延展性和塑性,同时也能改善其表面质量。

2. 冷轧:经过热轧后的不锈钢卷材需要进行冷轧处理。

冷轧是指将不锈钢卷材在室温下通过轧机进行轧制。

冷轧可以进一步提高不锈钢的硬度和强度,同时使其表面更加光滑。

四、表面处理冷轧不锈钢在轧制过程中可能会产生一些表面缺陷,如氧化皮、划痕等。

为了提高不锈钢的表面质量,需要进行表面处理。

常见的表面处理方法包括酸洗、抛光和喷砂等。

酸洗可以去除不锈钢表面的氧化皮和污垢,抛光可以使其表面更加光滑,喷砂可以增加其表面粗糙度。

五、质检在冷轧不锈钢的工艺流程中,质检是一个非常重要的环节。

质检的目的是确保不锈钢的质量符合标准要求。

质检包括外观检查、尺寸测量、化学成分分析和力学性能测试等。

只有通过质检合格的不锈钢才能进入下一个生产环节或出厂销售。

六、总结冷轧不锈钢工艺流程包括原材料准备、轧制过程、表面处理和质检等环节。

通过对不锈钢卷材的加工和处理,可以得到质量优良、表面光滑的冷轧不锈钢产品。

这些产品广泛应用于各个领域,为人们的生活和工作提供了便利。

在未来,随着技术的不断进步,冷轧不锈钢的工艺流程也将不断完善,为社会经济的发展做出更大的贡献。

不锈钢冷轧生产技术及产品应用一、不锈钢冷轧生产技术不锈钢冷轧是指将经过热轧后的不锈钢卷板经过再加工,采用冷轧工艺对不锈钢卷板进行加工,产生一系列不同规格和性能的不锈钢板材。

不锈钢冷轧生产技术是一种先进的加工工艺,对不锈钢的物理性能和表面质量要求很高。

1. 冷轧工艺不锈钢冷轧采用冷轧机进行加工,通过轧制压力对不锈钢进行形变,从而在不改变金属结构的情况下获得更好的表面质量和机械性能。

冷轧工艺的主要特点是温度较低,加工硬化严重,需采用较大的轧制压力,但能够获得较好的表面质量和尺寸精度。

2. 冷轧设备冷轧设备主要包括冷轧机和辅助设备。

冷轧机是不锈钢冷轧生产中的核心设备,根据不同规格的不锈钢产品需求,冷轧机可分为单机和连续式冷轧机。

辅助设备包括钢卷输送装置、辊道设备、切割设备等。

3. 工艺流程不锈钢冷轧的工艺流程主要包括原料检验、原料处理、轧制加工、表面处理、质检和包装等环节。

其中,轧制加工是冷轧工艺的核心环节,需要采用合理的轧制参数和工艺控制,保证不锈钢产品的质量和性能。

4. 工艺控制不锈钢冷轧生产中的工艺控制主要包括轧制参数的控制和设备的运行控制。

轧制参数的控制包括轧制力、轧制速度、轧辊间隙、冷却方式等,设备的运行控制包括轧制机的运行状态、润滑方式、辅助设备的运行等。

5. 质量检测不锈钢冷轧生产中的质量检测主要包括卷板的尺寸精度、表面质量、机械性能等方面的检测。

尤其是表面质量的检测,对不锈钢产品的外观质量和耐腐蚀性能有着重要的影响。

6. 节能环保不锈钢冷轧生产技术中的节能环保工作也是非常重要的。

在冷轧过程中,需要控制轧制工艺的能耗和排放,减少生产过程中的环境污染,实现可持续发展。

二、不锈钢冷轧产品应用1. 建筑装饰不锈钢冷轧产品在建筑装饰领域有着广泛的应用,如不锈钢板、不锈钢管、不锈钢型材等可以用于室内装饰、外墙装饰、天花板、楼梯扶手、栏杆等部位。

不锈钢的耐腐蚀性和美观性使其成为建筑装饰领域的理想材料。

冷轧不锈钢生产工艺冷轧不锈钢是一种在低温下进行压制和加工的不锈钢材料。

它具有优良的机械性能和耐腐蚀性能,广泛应用于建筑、汽车、电子、医疗等领域。

下面将介绍冷轧不锈钢的生产工艺。

首先,冷轧不锈钢的生产工艺通常包括原材料准备、热处理、冷轧、退火、酸洗、调质、切割和包装等步骤。

原材料准备是冷轧不锈钢生产的起步工序。

一般来说,冷轧不锈钢的原材料是热轧不锈钢板或热镀锌钢板。

这些原材料首先需要进行剪切、锯切和修边等加工,以使其符合冷轧生产要求。

在热处理过程中,原材料被加热至一定温度,以改变其结构和性能。

具体的热处理参数会根据不同材料的要求来确定,常见的方法包括退火、回火等。

冷轧是将热处理后的原材料在特定温度下进行轧制的工序。

这个过程通常是在室温下进行的,主要目的是通过冷变形来提高材料的硬度和强度。

冷轧通常采用多道次的轧制,可以通过调整轧制压力和温度来控制材料的厚度和表面质量。

在冷轧过程中,原材料经过一段时间的轧制后,需要进行退火处理。

通过退火可以消除内部应力,改善材料的塑性和韧性。

退火通常在高温下进行,然后经过逐渐降温的过程,使材料达到最佳的力学性能。

酸洗是将冷轧后的不锈钢表面进行酸洗处理,以去除表面的氧化物、油脂和其他杂质。

酸洗过程中一般使用稀硫酸或稀盐酸溶液,然后用清水冲洗干净,并进行干燥处理。

调质是通过加热和冷却过程来改善冷轧不锈钢的性能。

通过调整加热温度和冷却速度,可以获得不同硬度和强度的不锈钢材料。

最后,冷轧不锈钢需要进行切割和包装。

根据客户需求,将不锈钢卷材或板材切割成不同尺寸和长度,并进行包装和标识,以便运输和使用。

综上所述,冷轧不锈钢的生产工艺包括原材料准备、热处理、冷轧、退火、酸洗、调质、切割和包装等步骤。

通过这些工艺步骤,可以获得优良的机械性能和耐腐蚀性能的不锈钢材料。

CFHI TECHNOLOGY中国的不锈钢生产规模在近十几年得到快速发展,不锈钢粗钢产量从2000年的173万t 上升至2019年的3185.1万t ,19年间共增加3012.1万t ;不锈钢表观消费量从2000年的60万t 上升至2019年的2804.9万t ,19年间共增加了2744.9万t ,一直保持了高速增长的势头。

其中不锈钢板带约占总量的70%左右(见图1)。

随着不锈钢产量的大幅增加,冷轧产品规格的薄化,相应的不锈钢冷轧生产工艺装备也随着向大型化、专业化、高效化方向发展。

1传统不锈钢冷轧工艺过程1.1传统不锈钢冷轧工艺流程传统不锈钢冷轧工艺流程:热轧黑卷→热线退火酸洗→单机架多辊轧机可逆轧制(以廿辊为代表,还包括十二辊、偏八辊等)→冷线退火酸洗→平整→拉矫→剪切→包装。

1.2传统工艺及装备的特点(1)单卷卷重小,一般情况均在10t 左右。

1.一重集团大连工程技术有限公司高级工程师,辽宁大连116600不锈钢冷轧装备的发展趋势分析董伟明1,孟文华1摘要:介绍大型与集成化的不锈钢热、冷连轧的主要形式及机型,高集成度冷连轧退火酸洗精整机组,以及高速度冷线的最新发展。

关键词:不锈钢;冷轧;装备集成中图分类号:TG333文献标识码:B 文章编号:1673-3355(2021)01-0001-04Trending of Stainless Steel Cold Rolling Equipment Dong Weiming,Meng WenhuaAbstract:The paper studies the main types of hot and cold mills and the highly integrated annealing &pickling lines used for large integrated production of stainless steel and the treading of high -speed annealing &pickling line for cold rolled strips.Key words:stainless steel;cold rolling;equipment integration10.3969/j.issn.1673-3355.2021.01.001图1中国不锈钢产量增长状况一重技术(2)装备产能低,热线产能在20~30万t ;单台轧机产能在10万t 以下;冷线产能在20万t 左右。

冷轧不锈钢工艺流程及特点

(壹佰钢铁网推荐)所谓冷轧不锈钢板带生产,不是单纯的“冷轧”。

在冷轧前还要退火、酸洗、修磨等,冷轧后还要平整、矫直、剪切、垛板等,所以实际上是从热轧卷开始直到生产出冷轧成品的全过程。

由于不锈钢的特性和对产品质量的特殊要求,冷轧生产工艺具有下列特点:

①不锈钢是一种高合金钢,轧制变形抗力较大。

为了进行高效率、高精度的轧制,应采用刚性大的轧机,一般采用多辊冷轧机。

②带钢在可逆式轧机上冷轧时,缠绕在卷取机上的头尾部分得不到压下,被切掉成为废品。

为改变这种状况以提高成材率,带钢两端在轧前都要焊接引带;另外,如果热轧卷重量太小时,为提高轧制效率和成材率,钢卷还需预先并卷焊接;在连续退火和酸洗机组上,由于是连续作业,钢带头尾连接也需要焊接。

所以,焊接是不锈钢生产不可缺少的环节。

但是,不锈钢的焊接不同于普通钢,比一般钢难焊得多;特别是有些焊缝还需经受压下,对焊接质量的要求也严格得多。

因此,特殊的焊接工艺也是不锈钢冷轧带钢生产的一个特点。

③不锈钢生产过程中,原料(热轧卷)要退火,冷轧过程中要中间退火,最终成品还要退火,故退火是生产中的重要环节。

而不锈钢的种类很多,各种钢的属性不同,热处理的目的、方法和要求都不同于一般,有一套独特的工艺制度。

④冷轧不锈钢是一种高级钢材产品,对表面质量的要求十分严格,不仅不允许残留前工序带来的冶金缺陷,而且不允许有冷轧加工过程造成的明显缺陷。

为此,生产过程中采取了一系列消除和防护的措施。

例如:为消除热轧的氧化铁皮,热轧带钢要喷丸处理和酸洗;为消除坯料带来的缺陷和冷轧、热处理后造成的缺陷,带钢往往要在修磨机组上修磨;为保证冷轧后的表面质量,对轧辊的研磨有非常严格的要求;为了防止生产过程中擦划伤,要求各机组的钢卷卷紧、卷齐,而且冷轧前后的许多机组卷取时都要在钢卷的层间垫上工艺纸;另外,在容易产生擦划伤的操作和设备上也采取了一些特殊防护措施;为了得到良好的、均匀的表面光泽,成品退火后还要酸洗,有特殊要求的光亮板还要进行保护气氛退火;为保护

成品的表面,有的产品表面还要覆膜等等。

总之,冷轧不锈钢的生产,是一个精工细作的工艺过程,这是其他钢种不可比拟的。

⑤不锈钢的精整也不同于普通钢,有一些特殊要求,例如:平整工序既要改善板形,还采用光洁度很高(麻面板除外)的轧辊,生产出光滑的2B钢板,对于铁素体钢还要通过控制平整的压下量(或延伸率)来改善钢板的成形加工性能,这实际上是一种调质轧制。

不锈钢由于钢质较硬,同时对平整度要求严格,必须用强力矫直机矫直,而且不同厚度的产品往往需用不同的矫直方法。

不锈钢冷轧产品通常以成卷和切板两种方式交货,有的还需要分条交货。

因此,现代化的不锈钢冷轧厂要分别设置纵切和横切机组。

⑥冷轧不锈的生产是多机组联合作业,工序平衡和工序管理十分重要,必须有一个强有力的生产调度系统,才能保证持续地优质生产。

另外,冷轧不锈钢厂的设备是比较复杂的,机组多,高、精、尖设备多,涉及到机、电、仪表自动化、热工等各个方面的技术,搞好设备管理是提高生产水平和产品质量的根本保证。

冷轧不锈钢工艺流程

不锈钢带的生产工艺与一般冷轧带钢生产工艺的区别在于不锈钢板带在冷轧前必须先经退火和在生产过程中必须随时保持带钢表面的洁净,以提高成品率和抗腐蚀性能。

不锈钢带的生产工艺流程大致如下:热轧带钢(坯料)一退火,碱、酸洗一检查修磨一冷轧一退火,碱、酸洗一平整一抛光一剪切一检查分类一包装一入库。

铁素体钢和马氏体钢的退火时间较长,目的是便于再结晶和溶解碳化物。

通常在罩式炉中退火,退火温度约800℃,保温2~6h。

铁素体钢要在空气中迅速冷却,以防脆化。

马氏体钢不允许快速冷却,以免引起过大的内应力及硬化裂纹。

奥氏体钢在连续炉中加热温度为1000~1100℃,在水中或空气中迅速冷却。

退火后的带钢先经抛丸处理,打碎表面氧化铁皮,经刷洗后进入酸洗槽,彻底清除氧化铁皮和使表面钝化。

一般用硝酸或硫酸进行酸洗。

硝酸溶液温度为20~55℃,硫酸溶液温度为50~70℃。

不锈钢带坯的退火和酸洗一般在退火酸洗机组中进行。

酸洗后的带钢经检查后,在带式修磨机上整修表面缺陷,然后送冷轧机轧制。

不锈钢属于难变形钢,冷轧时容易产生加工硬化,特别是多道次低压缩率轧制时更为明显。

不锈钢带一般在四辊轧机和多辊轧机上轧制,如采用偏八辊轧机(MKW轧机)和二十辊轧机等。

对于较易轧制的奥氏体钢,每道次压缩率不超过25%,每轧程的总压缩率不超过75%。

对于碳含量较高的马氏体钢,每道次压缩率为15%,每轧程总压缩率不大于50%。

一个轧程完成后,需经中间退火酸洗,消除冷轧加工硬化(再结晶退火)。

对于奥氏体钢,加热温度为1050~1080℃。

对于铁素体和马氏体钢,加热温度为800℃左右。

加热后在水、空气或蒸汽中淬冷。

在热处理过程中产生的铁皮在盐浴炉中氧化和疏松,以利酸洗。

酸洗后需对带钢表面进行检查,并在修磨机上清除缺陷。

成品不锈钢带进行光亮退火,即在无氧化气氛中作最后一次再结晶退火。

通常采用分解氨做保护气体。

经过光亮退火后,一般不再进行研磨和抛光,以保持已获得的带钢表面粗糙度。

平整的目的在于改善带钢表面质量,同时也可改善带钢的板形和消除屈服平台。

平整时的压缩率一般不超过2%。

为了获得极其光洁的带钢表面,在平整过程中轧辊应经常抛光。

为了提高不锈钢带的抗腐蚀性能,对于某些特殊品种的不锈钢带还要进行研磨和抛光。

一般采用湿式研磨(用油和乳化液),研磨时要防止由于不锈钢导热性能差而产生的灼斑或裂纹。

抛光工序由抛光和擦净两部分组成。

一般用乳化液做抛光剂。

为防止带钢表面划伤,整个工艺过程中所有与带钢接触的辊子表面必须十分光洁,或采用包胶辊。

卷取时,必须在每层间垫上纸带。

成品收集更需要每层间垫纸,以保护表面不致相互擦伤。

(壹佰钢铁网推荐)。