制动系统建模之欧阳家百创编

- 格式:doc

- 大小:73.51 KB

- 文档页数:11

液压盘式刹车装置欧阳歌谷(2021.02.01)培训教材中国石油勘探开发研究院采油采气装备所任丘市博科机电新技术有限公司2011-10-10一.机构组成21.液压站32.操纵机构53.执行机构7二.装置调试81.系统压力的调定(出厂前已调好)82.现场安装调试内容9三.操作使用101.工作制动102.驻车制动113.紧急制动11四.维护保养121.注意检查事项122.关键元器件的拆装和更换13五.故障检修17本培训教材针对中油中国石油勘探开发研究院采油采气装备所(原机械研究所)设计生产的液压盘式刹车装置,其它液压盘式刹车装置不一定适合参考。

中国石油勘探开发研究院采油采气装备所为各钻井总公司钻机配套的液压盘式刹车装置为液控操作控制方式,下面以液控操作盘式刹车为基础进行讲解。

一.机构组成液压盘式刹车系统主要由三部分组成,液压站、操作台、执行机构(执行机构又包括钳架、刹车盘和刹车钳三部分,刹车钳有工作钳和安全钳之分)。

液压站、操作台和执行机构三部分之间用液压管线连接,管线分为:从液压站到操作台有四根管线(ZJ40、ZJ50、ZJ70),分别为P1、P2、P3、T,其中P1管线通过液压阀的控制给安全钳一路供油,P2、P3经液压阀控制后分别给两路工作钳(左右路工作钳)供油,T为系统回油。

从操作台到执行机构的刹车钳油缸有B1、B2、B3三根液压管线连接。

其中B1管线接安全钳油缸,B2、B3管线接工作钳油缸。

ZJ30LDB、ZJ30DB钻机配套的液压盘式刹车液压管线从液压站到操作台有三根管线,分别为P1、P2、T,其中P1管线通过液压阀的控制给安全钳一路供油,P2经液压阀控制后给两路工作钳(左右路工作钳)供油,T为系统回油。

从操作台到执行机构的刹车钳油缸有B1、B2两根液压管线连接。

其中B1管线接安全钳油缸,B2管线接工作钳油。

盘刹基本信息见下表:钻机型号ZJ70 ZJ50 ZJ40 ZJ30盘刹型号PSZ75B PSZ75A/B PSZ65 PSZ65安全钳数量 2 2 2 2工作钳数量 6 4 4 2控制方式液控液控液控液控系统压力8 Mpa 8 Mpa 6.5 Mpa 6.5 Mpa蓄能器容量4×6.3 4×6.3 4×6.3 2×6.3 1.液压站液压站又叫液压源,是为盘刹系统提供必需的液压动力的装置。

新时达一体机参数设置欧阳家百(2021.03.07)1.模拟量速度曲线配置:F0:加速斜率,F1:减速斜率,F2:S曲线T0,F3:S曲线T1,F4:S曲线T2,F5:S曲线T3。

2. 基本参数配置:F6:电梯额定速度,F7:电机额定转速,F8:编码器每转脉冲数,F11:总楼层数。

3. 启动和停车时序参数:F16 开闸延时:从变频器运行信号给出到开始打开报闸的延时时间. F17 抱闸延时:从开始上抱闸到去除变频器运行方向的延时.F58 启动曲线延时:从打开抱闸到速度曲线给出的延时时间.F59 速度到0后经过F59时间上抱闸.F122 检修去方向延时,检修时断开抱闸接触器到去掉运行方向的延时时间.4并联群控参数设置:F23 :并联模式设3互为并联方式.设2为群控方式.F181:互为并联电梯编号,设0为主梯,设1为副梯.5输入类型设置:F25 X0-X15常开常闭设定F26 X16-X25常开常闭设定F27 TX0-TX15常开常闭设定F28 TX16-TX19常开常闭设定6服务层站设置:F29 设置1-16层停靠F30 设置17-32层停靠F31 设置33-48层停靠7一体化驱动控制器规格选择参数:F32: 5.5kw设0; 7.5kw设1;11kw设2; 15kw设3;18.5kw设4; 22kw设5;30kw设6; 37kw设7;8自动运行设置:F33 自动运行间隔F34 自动运行次数设置完F33和F34后请在轿内登记指令信号来触发自动运行功能. 9抱闸开关检测:F36 设0 无抱闸开关检测设1 中国地区标准设2 香港地区标准10司机外呼蜂鸣闪烁功能:F43 设0 无蜂鸣无闪烁设1 有蜂鸣无闪烁设2 无蜂鸣有闪烁设3 有蜂鸣有闪烁11串行通讯地址:F44 串行通讯本机地址,小区监控时需设置,以便远程电脑区分主板. 12设置开门:F50 开门允许1-16层.F51 开门允许17-32层.F52 开门允许33-48层.F53 后门允许1-16层.F54 后门允许17-32层.F55 后门允许33-48层.13 KMC检测模式:F60 :设0 KMC前置,常通,不检测.设1 KMC前置,常通,粘连检测.设2 KMC前置,每次运行后通断,粘连检测.设3 KMC后置,每次运行后通断,粘连检测.14打滑保护时间限制:F62快车全程运行加10S和45S取小值范围在20S-45S之间15楼层显示代码:F65-F112:对应1-48层楼层显示16强迫关门开门保持时间:F117:强迫关门或者开门保持按钮(TX18)按过后的开门保持时间17残疾人开门保持时间:F118:残疾人开门保持时间设定值18防捣乱功能:F120:设0 无此功能设1 按光幕动作计算(连续3层停靠没有光幕动作)设2-64 防捣乱指令数(根据轻载开关来检测)19强迫关门功能:F121设0 不开通设1 开通20召唤分类功能:F123设0 只有前门召唤(地址1-48)设1 有前门召唤(地址1-48)和后门召唤(地址49-96)设2 有前门召唤(地址1-48)和残疾人召唤(地址49-96)设3 有前门召唤(地址1-32),后门召唤(地址33-64)和残疾人召唤(地址65-96)21前后门控制模式:F128设0 前后门分开控制(有前后门操纵箱)设1 前后门一起控制(只有一个操纵箱)22提前开门功能:设0 没有提前开门和开门再平层功能设1 有提前开门功能设2 有开门再平层功能设3 既有提前开门又有开门再平层功能23开关门力矩保持功能设定:F130设0 无开关门力矩保持设1 有开门力矩保持设2 有关门力矩保持设3 有开关门力矩保持设4 运行中有关门力矩保持24 NS-SW功能设定:(对应02板输入TX16)F137NS-SW功能时设定服务楼层1-16层F138NS-SW功能时设定服务楼层17-32层F139NS-SW功能时设定服务楼层33-48层25称重模式:(匹配STEP称重装置)F164设0 系统不处理称重设1 称重信号通过CAN通讯输入主板,超满载信号也通过CAN通讯输入.设2 称重信号通过CAN通讯输入主板,超满载信号通过轿箱板输入.26调试不开门模式:F165设0 调试时电梯开门设1 检修时禁止门动作设2 调试时电梯不开门设3 检修时禁止门动作和调试时电梯不开门27速度增益:F180 对速度给定峰值的增益出厂值100028井道中减速开关的级数:F182井道中安装有几道强迫减速开关.该参数设置不当会导致井道学习失败.29井道学习速度:F183模拟量给定时井道自学习速度.30井道学习:1.电梯检修开到最底层平层;2.触发手持操作器中的井道学习菜单;3.转自动,电梯会以井道学习速度上行,直到最顶层停止;4.井道学习完成,可以运行快车.31井道学习不成功的原因:1.自学习的插板数和总楼层数不一样;2.平层插板太长或者太短:(平层插板长度 + 平层开关间距)/2 的距离小于100mm或者大于900mm ;3.平层区太长或太短:(平层插板长度 - 平层开关间距)/2 的距离小于10mm 或者大于200mm32减速开关级数(F182)与实际安装减速开关数不一致 ;5.减速开关的距离不符合规定;33井道数据含义(通过监控界面):1: 下端站平层基准位置 0 mm2: 2 楼平层离开下端站平层位置(mm)3: 3 楼平层离开下端站平层位置(mm)4: 4 楼平层离开下端站平层位置(mm)64: 64楼平层离开下端站平层位置(mm)65: 平层插板的长度(以 2 楼的插板为基准,mm)66: 平层感应器间距(mm)67: 上行 1 级减速开关到上端站的距离(mm)68: 上行 2 级减速开关到上端站的距离(mm)69: 上行 3 级减速开关到上端站的距离(mm)70: 上行 4 级减速开关到上端站的距离(mm)71: 下行 1 级减速开关到下端站的距离(mm)72: 下行 2 级减速开关到下端站的距离(mm)73: 下行 3 级减速开关到下端站的距离(mm)74: 下行 4 级减速开关到下端站的距离(mm)34同步电机自整定:触发手持操作器中电机自学习菜单,检修上行,从电机负载侧看,电机应该顺时针转,如反,可交换主机V,W相,整定完毕会自动上闸,整定出的角度储存在参数F228中。

北美铁路协会欧阳家百(2021.03.07)《 AAR机务标准手册》目录(99年版)本手册内容现只包括车辆部分的标准,标准序号前加字母M的为规范和技术条件,加S的为一般标准,加RP的为推荐性标准。

该手册分为22个分册,其中部分分册暂无,已有各分册名称如下:A分册(Ⅰ)AAR机务标准总目录A分册(Ⅱ)杂项规范、标准和推荐标准B分册(Ⅰ)货车车钩及缓冲装置B分册(Ⅱ)牵引装置的检查和维修手册C分册(Ⅰ)车辆制造基本参数及具体布置C分册(Ⅱ)货车设计制造规范C分册(Ⅲ)罐车规范D分册转向架及其零部件E分册制动机和制动装置G分册(Ⅰ)车轮和车轴G分册(Ⅱ)轮轴手册H分册(Ⅰ)轴承与润滑H分册(Ⅱ)滚动轴承手册H分册(Ⅲ)润滑手册J分册质量保证规范注:本手册版本号按本手册中AⅠ分册的发行时间。

总则S-010 按照AAR规范制造但尚无在AAR成员路上的运用经验的材料、装置和产品的现场试验要求S-011 原AAR规范和推荐的材料和试验方法代用规范;现行的AAR规范、标准和建议规定的材料和试验方法在采用时必须优先于本标准列出的代用规范S-046 AAR机务标准手册术语定义S-050关于标准、建议、规范和规则的修改提议的处理程序S-051 AAR对货车部件和产品批准取消的条件S-060 部件申请的批准程序注:AAR标准手册中许多分册在开始部分均列出了如上S-046、S-050、S-010、S-051和S-060等通用基础标准。

为简便起见,上述几个标准在其它分册出现时不再列出,而作为总则单独列出。

A分册(Ⅰ)AAR机务标准总目录(略)本分册内容包括:按标准名称中英文第1个字母为序的目录;按标准代号S类标准及标准顺序号为序的目录;按标准代号RP类标准及标准顺序号为序的目录;按标准代号M类标准及标准顺序号为序的目录。

A分册(Ⅱ)杂项规范、标准和推荐标准RP-011-81 车轮排运架M-201-84铸钢件技术条件M-105-64碳钢锻件的大坯料,小坯料和扁坯料M-126-68碳钢锻件M-131-64合金钢锻件的大坯料、小坯料和扁坯料M-604-66(绕扎或编织物填衬的)冷水软管M-605-66蒸汽和热水软管M-608-66(织物绕扎或填衬夹层的)风动工具管M-617-54燃油软管M-907-58木材技术条件M-940-84工程图纸和文件的缩微胶片复制技术条件M-922-68自锁螺母和有帽自锁螺栓规范M-112-64铁路用弹簧的碳素圆钢M-113-64椭园形钢弹簧技术条件RP-012-69 适用于美国安全设备铆接用的扣合铆钉的技术条件M-504-50无缝铜管B分册货车车钩及缓冲装置S-101对现场运用经验报告的要求S-102-88分类号E60DE的AAR标准E型车钩S-103-88分类号SE60DE的带上、下挡架的AAR标准E型车钩S-104-74641″×8″回转钩身的E型车钩(空缺)S-105-86E型车钩零件S-106-65E型车钩10-A型轮廓及钩舌销孔图S-116-87“F”型联锁车钩及尾框零件S-117-67“F”型联锁车钩轮廓S-118生产工厂装备的定期检查S-129-67车钩操纵机构的配置S-130-65E型车钩铰接式下锁销杆组成S-131-76旋转式提杆(用于E60型)S-132 6型联锁车钩操作机构S-133-76旋转式提杆(用于F70型)S-134-92旋转式提杆(用于E60、E67、F70型)S-139-78尾框缓冲圆角S-163-83分类号为SBE60DE、AAR标准下挡架E型车钩S-164-88分类号为SBE67CE、AAR标准下挡架E型车钩S-165-83分类号为SBE68CE、AAR标准下挡架E型车钩S-170-82分类号为SBE69AE、AAR标准下挡架E型车钩S-171-83普尔曼标准型、ACF或KEYSTONE 车辆中心缓冲装置固定方法S-172-88分类号为SE69BE、AAR标准下挡架E型车钩S-173-91标准E型车钩护臂减重孔开口的标准尺寸S-174-91标准F型车钩护臂减重孔开口的标准尺寸M-205-79钩尾框试验要求M-211-92AAR货车车钩、尾框采购和验收技术条件M-212-92货车车钩、钩尾框及相关零部件的旧件分级和修复方法M-901B-92 二手和修复的货车缓冲器M-901F-87 对测量和记录缓冲器反作用力仪器的要求B分册(Ⅱ)牵引装置的检查和维修手册第一章货车车钩、车钩零件和操纵机构的检查和维修S-131-76 旋转式操纵提杆S-134-84 上操纵提杆S-172 货车车钩、车钩零件和操纵机构的检查和维修第二章缓冲装置拆卸程序RP-101-83缓冲装置拆卸程序第三章缓冲装置的固定S-125-74 在有损害或失效的20或30英寸行程装置ACF货物回收器的缓冲底架车辆的上滑动梁的固定方法S-126-74 在有损害或失效的Keystone 20英寸行程装置、Santa Fe 冲击控制、A.O.Smith 缓冲运行和Rockwell Cargo缓冲器的缓冲底架车辆的滑动梁的固定方法S-127-74 在有损害或失效的液压缓冲器10,12或20英寸行程装置或EVANS缓冲器PAK宽通道装置的缓冲底架车辆的滑动梁的固定方法S-128-74 在有损害或失效的普尔曼式标准液压构架40和60装置或国立3C宽通道装置的缓冲底架车辆的滑动中梁的固定方法S-156-78 SP-E和SP-C型MASTER货用缓冲装置固定方法S-161-78 E型车钩10英寸MASTER、MINER M -12S缓冲装置固定方法S-171-83 普尔曼标准型、ACF或KEYSTONE车辆中心缓冲装置固定方法C分册车辆制造基本参数及具体布置S-205-78621″×12″或7″×12″轴颈货车用整体铸造上心盘S-206-796″×11″或621″×12″轴颈货车用整体铸钢或锻造上心盘S-210-7812″直径用上心盘量规S-211-7814″和16″直径用上心盘量规S-212-88 棚车外挂侧门(拉门)规范S-217-78棚车车门标牌S-218-78棚车端门S-220-84带固定端墙的专用高边敞车用安全设备S-236-78F70车钩缓冲装置配用的2485″焊接组装铸钢冲击座S-238-78F70车钩缓冲装置配用的2485″铸钢冲击座零件及组成S-241-92E67车钩缓冲装置36″焊接结构冲击座的安装S-247-78F79车钩缓冲装置2485″冲击座的安装S-258-80上心盘卸荷结构S-260-86枕梁中心线至端梁外侧间距4′1121″车辆的焊接结构上心盘座RP-204-78棚车用木材的含水量RP-207-78车辆损坏卡片插技术条件RP-208-78固定柱插RP-211-78保温车排水延长管RP-224-75E67车钩15″行程缓冲器通用套口布置RP-232-81端梯和侧梯的结构RP-238-6070吨漏斗车横梁RP-242-643型单扇平拉门组成RP-244-643型双扇平拉门S-2034-97车辆制造厂商认证规定S-2036-83车辆结构和部件容许温度S-2037-92槽型盖验收规定S-2040-93附图H—有限制联运双层集装箱货车和其它低限界货车限界图S-2041-94附图H-1—各种定距车辆的宽度限界图注:S-2026~2029和S-2031~2033参见C (Ⅱ)附录A 。

Surface vehicle recommended practice SAE J2522 issued 6测功圆盘制动器效能前言-不同摩擦材料的评价和比较可行性试验方法的恰当规定已成为工业自动化趋势的全球性趋势。

这些比较试验法在摩擦称片的研制,选择和质量控制方面被证明是有效的。

代表欧洲摩擦称片和客车制动器的AK工作组在最近几年研制AK Master标准。

SAE制动器试验机试验号标准制动系统具有全面的性能和安全性。

因此,委员会将把AK Master标准作为SAE的工业标准。

此资料应该与其它应用标准和试验方法共同使用(SAE,美国联邦标准或其它特定试验程序)为特殊的应用或汽车平台来充分评价摩擦材料。

1. 适用范围1.1 SAE工业标准规定了惯性试验机的试验方法,此方法为配有液压传动制动制动器的汽车在压力,温度和速度方面评价摩擦材料的效能。

1.2 SAE J2522标准的主要目的是在尽可能相同的条件下进行摩擦材料的对比。

为解释不同试验台的冷却工况,其衰退部分由温度控制。

2. 相关参考-这里没有出版的相关参考书目。

3. 定义-为使此资料更便利的使用,应用如下的术语和定义。

3.1 制动过程的摩擦系数值-制动过程所有测得摩擦力的平均值。

3.2 额定摩擦系数值-没有衰退和温度等级的制动过程所有测得摩擦力的平均值。

3.3 最小摩擦系数值-有衰退和温度等级的制动过程所有测得摩擦力的最低算术平均值。

3.4 摩擦系数值-在特定时间点盘式制动器输出与输入扭矩的比值根据方程1(方程1)3.5 C*值-在特定时间点鼓式制动器输出与输入扭矩的比值根据方程2(方程2)4. 符号和缩写-在试验中用符号和缩写来进行必要的计算4.1 -摩擦系数(非单元体)4.2 -测量扭矩[]4.3 p制动压力[kPa]4.4 -盘式制动的初始压力值为50kPa,鼓式制动器的初始值根据制动器来确定[kPa]4.5 Ap-活塞面积[kPa]4.6 reff-有效半径[mm]4.7 -效率100%4.8 -在6.3中第1次到第6次制动的摩擦系数平均值4.9 -在 6.4.3中压力为2000、3000和4000kPa制动时的摩擦系数平均值4.10 -在 6.4.5中压力为2000、3000和4000kPa制动时的摩擦系数平均值4.11 -在6.5中第1次到第六次制动的摩擦系数平均值4.12 -在6.6中第1次制动的摩擦系数4.13 -在6.7中第2次制动的摩擦系数4.14 -在6.8中第1次到第18次制动的摩擦系数平均值4.15 -在6.9中第1次到第15次制动的摩擦系数最大值4.16 -在6.10中第1次到第18次制动的摩擦系数平均值4.17 -在6.12.1和6.12.2中温度序列的摩擦系数最小值4.18 -在6.13中第1次到第18次制动的摩擦系数平均值4.19 -在6.14中第1次到第15次制动的摩擦系数最大值4.20 -在6.15中第1次到第18次制动的摩擦系数平均值5. 试验条件5.1 前轴惯量-若没有其它规定按机器总重量的75%计算5.2 后轴惯量-若没有其它规定按机器总重量的25%计算5.3 压力增加率-25000kPa/s5000kPa5.4 取样率-最短时间为50ms测取压力和扭矩值5.5 温度测量-位置热电偶置于盘式片外表面或鼓式片接触面的摩擦轨迹中心半径处,附加热电偶置于摩擦材料里来记录温度。

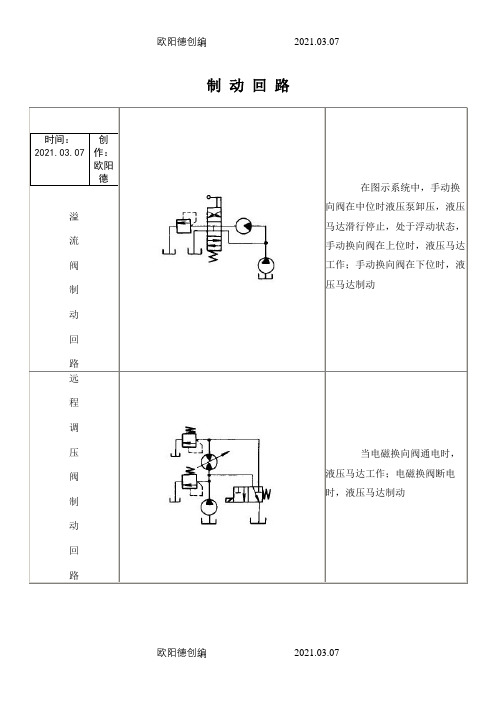

制动回路

时间:2021.03.07

创作:欧阳德

溢流阀制动回路

在图示系统中,手动换向阀在中位时液压泵卸压,液压马达滑行停止,处于浮动状态,手动换向阀在上位时,液压马达工作;手动换向阀在下位时,液压马达制动

远程调

压阀制动回路

当电磁换向阀通电时,液压马达工作;电磁换阀断电时,液压马达制动

制动器制动回路

制动器一般都采用常闭式,即向制动器供压力油时,制动器打开,反之,则在弹簧力作用下使马达制动。

本回路在液压泵的出口和制动缸之间接有单向节流阀。

当换向阀在左位和右位时,压力油需经节流阀进入制动缸,故制动器缓慢打开,使液压马达平稳起动。

当需要刹车时,换向阀置于中位,制动缸里的油经单向阀排回油箱,故可实现快速制动

溢流桥制动回路

采用溢流桥可实现马达的制动。

当换向阀回中位时,液压马达在惯性作用下有继续转动的趋势,它此时所排出的高压油经单向阀由溢流阀限压,另一侧靠单向阀从油箱吸油。

该回路中的溢流阀既限制了换向阀回中位时引起的液压冲击,又可以使马达平稳制动。

还需指出,图中溢流桥出入口的四个单向阀,除构成制动油路外,还起到对马达的自吸补油作用

溢

流阀双向制动回路

双向马达可采用双溢流

阀来实现双向制动,当换向阀回

中位时,马达在惯性的作用下,

使一侧压力升高,此时靠每侧的

溢流阀限压,减缓液压冲击。

马

达制动过程中另一侧呈负压状

态,由溢流阀限压时溢流出的油

液进行补充,从而实现马达制动时间:2021.03.07 创作:欧阳德。

东风4B型(DF4B)内燃机车欧阳家百(2021.03.07)一、简介东风4B型内燃机车是在东风4型内燃机车基础上发展的换代产品。

其主要特点:(1)装用16V240ZJB型柴油机,装车功率2430kW(3300马力),柴油机转速由500 ~llOOr/min调整到430~lOOOr/min,柴油机机体、曲轴、缸盖、连杆、活塞、缸套、高压油泵、主轴瓦等零部件的结构进行了较大改进;装用了步进电机驱动的无级调速器和九节式排气总管。

(2)调整主发电机输出功率,由原来的2059kW提高到2125kW;改善了牵引电动机吸、排风方式。

(3)装用56组强化铜散器;采用7482度的温度控制阀感温元件,控制高温冷却水出口温度。

通过上述改进,机车的技术性能和运用可靠性有明显的提高。

机车轮周效率达到 33.4%。

东风4B型货运内燃机车于1982年开始批量生产,东风4B 型客运内燃机车于1987年开始生产。

东风4B型客、货运内燃机车累计生产了4303台,相当于1999年全路内燃机车保有量的42.5%。

东风4B型机车是国产电传动内燃机车的基本型,为发展变型产品和产品系列化奠定了基础。

该型机车的批量生产,推动了我国铁路牵引动力内燃化的进程。

二、设计特点1、机车总体布置东风4B型机车采用交直流电传动,柴油机的最大运用功率为2430kW。

客运和货运两种机型,除牵引齿轮传动比不同外 (客运机车为71/21=3.38;货运机车为63/14= 4.5),机车的结构基本相同。

机车采用框架式侧壁承载车体。

它是一个全焊的钢结构,由侧墙、顶棚、底架、4组内部隔墙和两端司机室组成。

4组内部隔墙将车体分为第1司机室、电气室、、动力室、冷却室、第「司机室5个部分。

机车走行部为两台可以互换的三轴转向架。

2、机车动力装置东风4B型机车采用16V240ZJB型柴油机。

16V240ZJB型柴油机为V型、16缸、废气涡轮增压、空气中间冷却、直接喷射燃烧室、四冲程大功率中速柴油机。

欧阳索引创编 2021.02.02故障代码解释及应对措施欧阳家百(2021.03.07)1)SRVO–001 SVAL1 Operator panel E–stop解释:按下在操作员面板或是操作箱上的紧急停止按钮。

如果SYST-067(面板HSSB断开连接)警报也同时发生,或是如果在面板上LED指示灯(绿色)关闭不发光,主板(JRS15)和面板(JRS15)通讯异常。

主板和面板电路板之间的电缆连接可能松动。

或者,电缆,面板电路板或是主板可能有故障。

注意:如果LED指示灯是关闭不发光的,下面的警报也会产生。

SRVO–001 Operator panelE–stop.SRVO–004 Fence open.SRVO–007 External emergency stop.SRVO–199 Control stop.SRVO–204 External (SVEMG abnormal) E–stop. SRVO–213 Fuse blown (Panel PCB).SRVO–277 Panel E–stop (SVEMGabnormal). SRVO–280 SVOFF input检查显示在示教盒上显示的警报历史。

(措施1):释放在操作员面板或是操作员箱上被按下的紧急停止按钮。

(措施2):确认操面板电路板(CRT16)和急停按钮之间的连接电缆,如果有裸线,则替换电缆。

(措施3):确认连接面板电路板(CRS20或CRS1)和示教盘之间的连接电缆,如果有裸线,则替换电缆。

(措施4):当紧急停止按钮在释放的位置,检查接线端和开关的连接情况,如果没有连通,则是急停按钮的故障。

替换开关或操作面板。

(措施5):替换示教盘。

(措施6):替换面板电路板。

注意:在执行措施7前,完成整个控制器的备份来保存所有程序和设置内容。

(措施7):替换主板。

注释:与SRVO-213同时发生时,可能是因为保险丝已经熔断。

采取与SRVO-213相同的处理措施。

移动闭塞简介欧阳家百(2021.03.07)1.移动闭塞和固定闭塞的区别移动闭塞是基于区间闭塞原理发展起来的一种新型闭塞技术。

它根据实际运行速度、制动曲线和进路上列车的位置,动态计算相邻列车之间的安全距离。

根据当前的运行速度,后续列车可以安全地接近前一列车尾部最后一次被证实的位置,直至两者之间的距离不小于安全制动距离。

由此可见,它与固定闭塞相比,最显著的特点是取消了以信号机分隔的固定闭塞区间,列车间的最小运行间隔距离由列车在线路上的实际运行位置和运行状态确定,所以闭塞区间随着列车的行驶,不断地向前移动和调整。

在移动闭塞技术中,闭塞区间仅仅是保证列车安全运行的逻辑间隔,与实际线路并无物理上的对应关系。

因此,移动闭塞在设计和实现上与固定闭塞有比较大的区别。

移动闭塞一般采用无线通信和无线定位技术来实现。

从闭塞制式的角度来看,装备列车运行控制自动的自动闭塞可分为三类:固定闭塞、准移动闭塞(目标点相对固定,起始点相对变化)和移动闭塞。

传统信号系统的主要设计方法是:列车定位基于轨道电路,通过线路旁信号机显示、车站停车和司机告警等来确保后续列车不能进入被前一列车所占用的闭塞区间,从而保证了一定的列车安全间隔;与此不同,移动闭塞系统独立于轨道电路,通过列车的精确定位来提高安全性和列车运行密度,通过车载和地面安全设备之间的快速连续双向数据通信实现对列车的控制。

一套移动闭塞系统可安全地允许多列车同时占用同一闭塞分区,此区间对于固定闭塞而言只能被一列车安全占用,从而能提高发车间隔,增加旅客运能。

传统的固定闭塞制式下,系统无法知道列车在分区内的具体位置,因此列车制动的起点和终点总在某一分区的边界。

为充分保证安全,必须在两列车间增加一个防护区段,这使得列车间的安全间隔较大,影响了线路的使用效率。

准移动闭塞在控制列车的安全间隔上比固定闭塞进了一步。

它采用报文式轨道电路辅之环线或应答器来判断分区占用并传输信息,信息量大;可以告知后续列车继续前行的距离,后续列车可根据这一距离合理地采取减速或制动,列车制动的起点可延伸至保证其安全制动的地点,从而可改善列车速度控制,缩小列车安全间隔,提高线路利用效率。

摘要汽车制动系统是汽车最重要的主动安全系统,制动器则是制动系统的执行机构,其性能好坏直接影响汽车的安全。

盘式制动器作为鼓式制动器的替代产品,具有热稳定性好、反应灵敏等优势,但是欧阳治创编 2021.03.10盘式制动器本身也存在一些问题,并且鼓式制动器存在的一些问题,虽然盘式制动器有一定程度改善,但并未得到完全解决,如热衰退、制动噪声等。

本文开篇阐明了盘式制动器发展与现状,然后是设计的背景,性质及任务。

通过对轿车盘式制动器的深入学习和设计实践,主要是对轿车盘式制动器的零部件结构选型及设计计算,更好地学习并掌握盘式制动器的结构原理与设计计欧阳治创编 2021.03.10算的相关知识和方法。

介绍了盘式制动器的各种类型,性能等,分析了盘式制动器和摩擦衬片的特性.关键词:盘式制动器; 设计;性能分析Abstract Automobile brake system is themost important initiative safety system, brakeis the enforcer of brake system, whose performance affects the vehicle’s safetydirectly. As the substitution of drum brake,disc brake has advantages of fine thermalstability, delicate feedback, and so on. But italso has some defects, and though theproblems of drum brake have been欧阳治创编 2021.03.10improved, they are not resolved completely,such as thermal fade and brake noise.This paper illustrated disc brake’sdevelopment at beginning, then thedesign’s background, quality and mission.Through the disc brake in-depth study anddesign practice, mainly for car’s disc brakestructure selection and design calculation, canbetter study and master the disc brakestructure and working principle and therelated knowledge and methods. Introducethe brake disc’s kind and performance.Analyze the disc brake and rub linings’behavior.Key words: disc brake; design; Performance Analysis欧阳治创编 2021.03.10目录摘要1Abstract2前言51绪论61.1 制动系统设计的意义61.2 制动系统研究现状61.3 本次制动系统应达到的目标72制动系统方案论证分析与选择82.1 制动器形式方案分析82.1.1 鼓式制动器82.1.2 盘式制动器132.2 制动驱动机构的机构形式选择142.2.1 简单制动系152.2.2 动力制动系152.2.3 伺服制动系172.3 液压分路系统的形式的选择17欧阳治创编 2021.03.102.4 液压制动主缸的设计方案193盘式制动器概述223.1盘式制动器原理及特点223.2 盘式制动器的主要元件243.2.1制动盘243.2.2制动摩擦衬块253.3盘式制动器操纵机构264制动系统设计计算274.1 制动系统主要参数数值274.1.1 相关主要参数274.1.2 同步附着系数的分析284.1.3 地面对前、后轮的法向反作用力284.2 制动器有关计算294.2.1 确定前后制动力矩分配系数294.2.2 制动器制动力矩的确定30欧阳治创编 2021.03.104.2.3 盘式制动器主要参数确定314.2.4 盘式制动器的制动力计算334.3 制动器主要零部件的结构设计355液压制动驱动机构的设计计算375.1 前轮制动轮缸直径的确定375.2 制动主缸直径的确定375.3 制动踏板力和制动踏板工作行程39第6章制动性能分析416.1 制动性能评价指标416.2 制动效能416.3 制动效能的恒定性416.4 制动时汽车方向的稳定性426.5 制动器制动力分配曲线分析436.6 制动减速度和制动距离S446.7 摩擦衬块的磨损特性计算457总结48欧阳治创编 2021.03.10参考文献50致谢51前言汽车的设计与生产涉及到许多领域,其独有的安全性、经济性、舒适性等众多指标,也对设计提出了更高的要求。

毕业设计(说明书)届题目汽车盘式制动系统结构设计专业机械设计制造及其自动化学生姓名学号指导教师论文字数14700完成日期2011年5月8日汽车盘式制动系统结构设计摘要:本设计主要根据汽车(针对一般轿车)盘式制动的特点,对制动系统结构进行进一步的研究和设计。

首先通过查阅相关的文献资料,我了解了汽车盘式制动系统的工作原理。

根据其工作原理,设计合适的零部件结构或选择已有的零部件,组成一个可循环实现的制动系统,从而提出能实现制动效果的若干可行方案,并且通过比较,选择出最佳的研究方案。

本文主要实现盘式制动系统的整体液压传动原理,分别对制动钳的设计,制动管路的分布方式,主油缸的设计进行详细的论述,并且通过计算和校核,验证是否能达到良好的制动效果和强度。

关键词:液压传动;制动钳;制动管路;主油缸Automotive Braking System DesignAbstract:This design is mainly based on the car (to general characteristics of car) for disc brake system structure, further research and design. First, by consulting relevant literature material, I have understood cardisc brake system principle of work. According to the working principle, this paper will design the right parts structure or choose existing components, form a circulating brake system, and then puts forward some braking effect can realize the feasible scheme, and through comparing, choose the best research plan. This paper mainly realizes disc brake system whole hydraulic transmission principle and detailed discussing the design of brake caliper, brake pipe distribution mode, the design of main oil cylinder and through calculation and checking, whether can achieve good validation braking and. strength.Key words: hydraulic transmission; brake caliper; distribution mode; master cylinder.目录第1章绪论11.1课题背景11.2 课题研究意义11.3 研究课题的选择21.4 现状及发展趋势21.5本章小结3第2章总体方案的确定42.1设计内容42.1.1 设计任务42.1.2 设计要求42.2 设计方案52.2.1 制动钳的方案选择52.2.2 制动总泵的方案选择62.2.3 制动管路的方案选择7第3章盘式制动器主要部件的设计93.1制动盘的设计93.1.1 制动盘的直径93.1.2 制动盘的厚度93.1.3 制动盘的材料93.2 制动卡钳的设计93.3 制动块的设计93.4制动钳活塞回位设计10第4章制动系统的设计计算124.1 制动系统的主要技术参数124.2 制动系统的主要计算124.2.1 同步附着系数的确定和制动力分配系数的计算124.2.2 前后轴车轮制动器制动力的计算124.2.3 前后轴制动器制动力矩的计算144.3 制动器因数154.4 制动器液压驱动机构设计计算154.4.1 制动轮缸直径的确定与工作容积的计算154.4.2 制动主缸直径确定和工作容积的计算16第5章校核175.1 管路压力校核175.2 制动踏板行程校核175.3 制动踏板力校核185.4 制动距离校核185.5 摩擦衬片的磨损特性计算校核185.6 回位弹簧刚度强度的校核195.6.1 根据工作条件选择材料并确定许用应力205.6.2 根据强度条件计算弹簧钢丝直径205.6.3 根据刚度条件,计算弹簧圈数205.6.4验算205.7 驱动轴的强度校核215.7.1轴的强度校核215.7.2花键连接强度计算22第6章总结23参考文献24致谢25附录图纸列表26第1章绪论1.1课题背景制动器是汽车制动系统中真正使汽车停止下来的部件,现代汽车的制动装置一般有以下要求:1、以较短的距离实现制动;2、具有稳定的制动效果;3、制动装置具备足够的强度,且耐久性良好;4、检测方便,更换起来不复杂;因此制动系统的良好设计有利于提高汽车的整体性能。

制动系统仿真、建模及ABS控制器设计欧阳家百(2021.03.07)学生:何渝学号:11011030504班级:车辆二班老师:周老师制动系统仿真、建模及ABS控制器设计随着科学技术的进步和人们物质生活水平的提高,人类社会对汽车的安全性,特别是制动安全性能提出了越来越高的要求。

汽车防抱死制动系统(ABS)是一种在制动时能够自动调节车轮制动力,防止车轮抱死以取得最佳制动效果的制动系统。

该系统能够有效的缩短制动距离、提高制动时的方向稳定性,对汽车的行驶安全具有重要的意义。

总之,研究结果可以看出逻辑门限值方法用于汽车防抱死制动系统不仅具有理论意义,而且具有实用价值,是一种简单、方便、具有较好操纵性、制动性,并且有较好适应性的方法。

进一步的研究工作一定要继续开展下去。

制动系统是使汽车的行驶速度可以强制降低的一系列专门装置。

制动系统主要由供能装置、控制装置、传动装置和制动器4部分组成。

制动系统的主要功用是使行驶中的汽车减速甚至停车、使下坡行驶的汽车速度保持稳定、使已停驶的汽车保持不动。

功用·汽车制动系统功用1)保证汽车行驶中能按驾驶员要求减速停车2)保证车辆可靠停放3)保障汽车和驾驶人的安全类型1.按功用分:行车制动系驻车制动系辅助制动系1)行车制动系——是由驾驶员用脚来操纵的,故又称脚制动系。

它的功用是使正在行驶中的汽车减速或在最短的距离内停车。

2)驻车制动系——是由驾驶员用手来操纵的,故又称手制动系。

它的功用是使已经停在各种路面上的汽车驻留原地不动3)第二制动系——在行车制动系失效的情况下,保证汽车仍能实现减速或停车的一套装置。

在许多国家的制动法规中规定,第二制动系也是汽车必须具备的。

制动系统4)辅助制动系——经常在山区行驶的汽车以及某些特殊用途的汽车,为了提高行车的安全性和减轻行车制动系性能的衰退及制动器的磨损,用以在下坡时稳定车速。

2.按制动能量传输分:机械式、液压式、气压式、电磁式、组合式。

3.按回路多少分:单回路制动系、双回路制动系。

4.按能源分:人力制动系、动力制动系、伺服制动系。

1)人力制动系——以驾驶员的肌体作为唯一的制动能源的制动系。

2)动力制动系——完全靠由发动机的动力转化而成的气压或液压形式的势能进行制动的制动系。

3)伺服制动系——兼用人力和发动机动力进行制动的制动系。

⑴按制动系统的作用分类制动系统可分为。

用以使行驶中的汽车降低速度甚至停车的制动系统称为行车制动系统;用以使已停驶的汽车驻留原地不动的制动系统则称为驻车制动系统;在行车制动系统失效的情况下,保证汽车仍能实现减速或停车的制动系统称为应急制动系统;在行车过程中,辅助行车制动系统降低车速或保持车速稳定,但不能将车辆紧急制停的制动系统称为辅助制动系统。

上述各制动系统中,行车制动系统和驻车制动系统是每一辆汽车都必须具备的。

⑵按制动操纵能源分类制动系统可分为人力制动系统、动力制动系统和伺服制动系统等。

以驾驶员的肌体作为唯一制动能源的制动系统称为人力制动系统;完全靠由发动机的动力转化而成的气压制动系统或液压形式的势能进行制动的系统称为动力制动系统;兼用人力和发动机动力进行制动的制动系统称为伺服制动系统或助力制动系统。

⑶按制动能量的传输方式分类制动系统可分为机械式、液压式、气压式、电磁式等。

同时采用两种以上传能方式的制动系称为组合式制动系统。

组成1.供能装置:包括供给、调节制动所需能量以及改善传动介质状态的各种部件2.控制装置:产生制动动作和控制制动效果各种部件,如制动踏板3.传动装置:包括将制动能量传输到制动器的各个部件如制动主缸、轮缸4.制动器:产生阻碍车辆运动或运动趋势的部件制动系统一般由制动操纵机构和制动器两个主要部分组成。

ABS防抱ABS是英文Anti-lockBraking System[2] (防抱死刹车系统)的缩写。

据统计,汽车突然遇到情况踩刹车时,百分之九十以上的驾驶者往往会一脚将刹车踏板踩到底来个急刹车,这时候的车子十分容易产生滑移并发生侧滑,即人们俗称的“甩尾”,这是一种非常容易造成车祸的现象。

造成汽车侧滑的原因很多,例如行驶速度,地面状况,轮胎结构等都会造成侧滑,但最根本的原因是汽车在紧急制动时车轮轮胎与地面的滚动摩擦会突然变为滑动摩擦,轮胎的抓地力几乎丧失,此时此刻驾驶者尽管扭动方向盘也会无济于事。

针对这种产生侧滑现象的根本原因,汽车专家就研制出车用ABS这样一套防滑制动装置。

以前消费者买车,都把有没有ABS作为一个重要指标。

随着技术的发展,目前,中国绝大部分轿车已经将ABS作为标准配置。

但对于ABS的认识以及如何正确使用,很多驾驶员还不是很清楚,甚至还出现了一些对ABS的误解。

一些驾驶员认为ABS就是缩短制动距离的装置,装备ABS的车辆在任何路面的制动距离肯定比未装备ABS的制动距离要短,甚至有人错误地认为在冰雪路面上的制动距离能与在沥青路面上的制动距离相当;还有一些驾驶员认为只要配备了ABS,即使在雨天或冰雪路面上高速行驶,也不会出现车辆失控现象。

ABS并不是如有些人所想的那样,大大提高汽车物理性能的极限。

严格来说,ABS的功能主要在物理极限的性能内,保证制动时车辆本身的操纵性及稳定性。

同时,在加速的时候,也能防止轮胎的纯滑移,提高了加速性能和操作稳定性。

通过两自由度单轮模型为例,介绍在MATLAB环境下的控制系统力学建模、ABS控制器设计及仿真分析过程。

1. 动力学建模某车辆简化后的制动力学模型如右图所示。

其中单轮模型质量m,车轮滚动半径rd,车轮转动惯量为Iw,车辆旋转角速度为ω,车轮轮心前进速度为uw,地面制动力为Fxb。

作用于车轮的制动力矩为Tb。

若忽略空气阻力与车轮滚动阻力,则系统的运动方程如下:w xb d b t d I F r T d ω=- (1) xb tdu m F d ω= (2) 式中,地面制动力Fxb 等于地面作用于车轮的法向反力Fx 与路面附着系数μ的乘积,其中μ为制动滑移率Sb 的函数。

2. 分段线性的轮胎模型根据第三章中介绍的有关轮胎纵向特性的内容,路面附着系数与车轮滑移率之间存在一定的非线性关系。

如果用两段直线近似表示路面附着-滑移曲线,可得到分段线性化的附着系数μ与车辆滑移率sb 的关系(即所谓的“Dugoff”模型),如下图所示。

其表达式如下:11h b b o o h g o h g b b oo o S S S S S S S S S S μμμμμμμ⎧=≤⎪⎪⎨--⎪=->⎪--⎩ (3) 式中,μb 为峰值附着系数;μg 为车轮完全抱死时(即Sb=1)时的路面附着系数;So 为峰值附着系数所对应的滑移率。

图2 线性化的路面附着系数与车轮滑移率关系曲线3. 控制算法这里以门限值控制算法为例,说明ABS 控制器设计及制动系统力学的仿真过程。

采用门限制控制算法的基本思想是保证车轮滑移率在最理想的范围之内。

制动开始后,随着制动压力的升高车轮转速ω相应减小,车轮出现滑移;当车轮滑移率达到理想范围上限值Smax 时,减小制动压力;随着制动压力的减小,直至减小到滑移率下限值Smin 时再增大制动压力。

循环往复这一过程直至车辆停止。

因此,在ABS 控制器起作用的过程中,滑移率总是保持在理想的范围内,从而保证车辆的最佳制动性能及行驶方向控制的稳定性。

图1 单轮制动力模型4. 仿真流程及参数输入由上可知,ABS控制器所用到的一些控制参数有:1)由路面附着系数μ与滑移率Sb的关系曲线所表示的轮胎模型;2)滑移率控制上限Smax、下限Smin;3)车辆模型参数及初始车速μωo;4)制动器油压增长率ki和减小率kd等。

根据分析可知,控制逻辑实现的关键是计算当前车轮滑移率Sb(t)并与预先确定的上限值(Smax,Smin)进行比较,来判断对制动液压控制系统的增压或减压操作,控制流程如图3所示。

图3 仿真流程5. 实例分析单轮制动动力模型参数由表1给出。

设式图2定义的路面附着系数分别为μh=0.8,μg=0.6.以门限值控制算法设计ABS控制器,使车轮滑移率Sb保持在最优值(Sopt附近),这里令Smin=0.18,Smax=0.22。

根据表1给出的模型参数及附着系数,按照图3所示的控制流程采用m语言编制仿真程序。

需要指出的是,表1给出的制动系统控制参数仅作为参考,系统设计过程中可根据需要适当调整,已获得满意的结果。

表1 单轮ABS制动力学模型参数5. MATLAB仿真过程图4 MATLAB文件编辑调试窗口点击MATLAB指令窗工具条上的New File图标,打开如图4所示的MATLAB文件编辑调试器,其窗口名为untitled1,我们可在空白窗口中编写程序。

输入如下一段程序:m=300; %车轮质量rd=0.25; %车轮动力半径Iw=12; %车轮转动惯量vwo=30; %初始车速wo=120; %初始角速度Tbo=600; %初始制动力矩ki=4700; %制动油压增长率kd=5000; %制动油压减少率ts=0.05; %采样时间i=1; %设置数组变量w(1)=wo; %设置角速度变量v(1)=vwo; %设置车速变量Tb(1)=Tbo; %设置制动压力变量while v(i)>0 %如果车速大于零,则ABS工作sb(i)=abs((v(i)-rd*w(i))/v(i)); %计算当前滑移率if sb(i)<=0.2 %根据路面附着系数与滑移率的关系曲线计算附着系数u=0.8*sb(i)/0.2;elseu=(0.8-0.6*0.2)/(1-0.2)-(0.8-0.6)*sb(i)/(1-0.2);endFxb=u*m*9.8; %根据附着系数计算地面制动力if sb(i)>0.22 %滑移率大于上限,制动器减压Tb(i+1)=Tb(i)-ts*kd;endif (sb(i)<=0.22)&(sb(i)>=0.18) %滑移率处于上下限范围内,制动器保压Tb(i+1)=Tb(i);endif sb(i)<0.18 %滑移率小于下限,制动器增压Tb(i+1)=Tb(i)+ts*ki;endv2(i)=w(i)*rd; %计算车轮线速度v1(i)=Fxb/m; %计算车轮加速度v(i+1)=v(i)-v1(i)*ts; %计算下一采样周期的车轮前进速度w(i+1)=w(i)+ ts *(Fxb*rd-Tb(i+1))/Iw; %计算下一采样周期的车轮角速度i=i+1; %数组变量增加endx=0:i-2; %绘制ABS控制的滑移率时域结果plot(x,sb);点击编辑调试器工具条的图标,在弹出的“保存为”对话框中,选择保存文件夹,键入新编文件名carabs,点动保存键,完成文件保存。