正确选型制动单元和制动电阻

- 格式:doc

- 大小:373.50 KB

- 文档页数:4

精心整理

正确选型制动单元和制动电阻

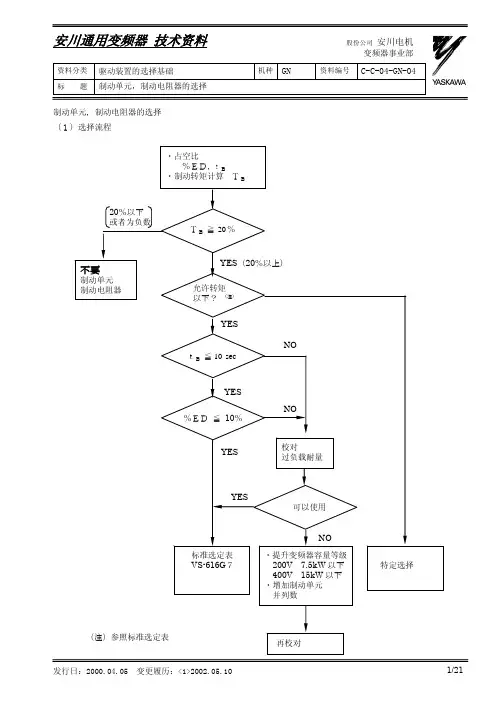

1、变频器能耗制动工作原理

在同一个电力拖动系统中,当电机转速高于变频器输出频率所对应的同步转速时,处于发电状态的电动机及负载的惯性能量将反馈到变频器中

(这种情况一般发生在电机被拖着走的时候,如起重机重物下降)。

但通用变频器大多没有设计使再生能量反馈到三相电源的功能,

因此所有变频器从电机吸收的能量都会保存在电解电容中,最终导致变频器中的直流母线电压因电容充电升高。

如处理不当,变频器就会报警停机。

制动电2PE PW GM 最大下降重量单位:牛

VM 最快下降速度单位:米/秒

η电机和变频器的内耗功率系数,一般为20%

计算出制动功率PW 后再计算制动电阻阻抗。

R<U dc 2/PW

其中:

U dc 在制动过程中,电阻两端的电压,例如:

1.35·1.2·415VDC(当输入电压是380—415VDC),

1.35·1.2·500VDC(当输入电压是440—500VDC),或

1.35·1.2·690VDC(当输入电压是525—690VDC)。

精心整理

R电阻器阻抗(欧姆)

再参照厂家提供的手册(如下表)配置相应的制动单元和制动电阻,选择合适的阻值,通过公式计

/R以及制动电阻的功率

算通过制动电阻的直流电流Imax=U

dc

P=I2*R,为了保证制动电阻的使用寿命选型时对制动电阻额定电流要适当放大为1.5*Imax。

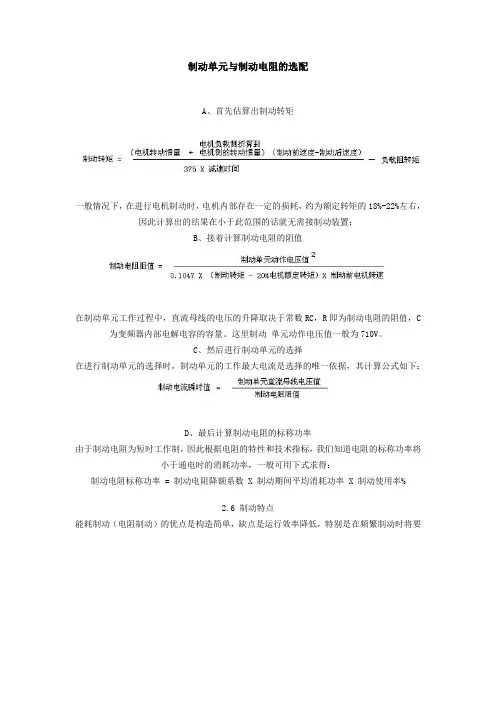

制动电阻的选型:动作电压710V1) 电阻功率(千瓦)=电机千瓦数*(10%--50%),1) 制动电阻值(欧姆)粗略算法:R=U/2I~U/I 在我国,直流回路电压计算如下:U=380*1.414*1.1V=600V 其中,R:电阻阻值U:直流母线放电电压,I:电机额定电流2) 最小容许电阻(欧姆):max(驱动器technical data中要求,放电电压/额定电流),制动单元与制动电阻的选配A、首先估算出制动转矩=((电机转动惯量+电机负载测折算到电机测的转动惯量)*(制动前速度-制动后速度))/375*减速时间-负载转矩一般情况下,在进行电机制动时,电机内部存在一定的损耗,约为额定转矩的18%-22%左右,因此计算出的结果在小于此范围的话就无需接制动装置;B、接着计算制动电阻的阻值=制动元件动作电压值的平方/(0.1047*(制动转矩-20%电机额定转矩)*制动前电机转速)在制动单元工作过程中,直流母线的电压的升降取决于常数RC,R即为制动电阻的阻值,C为变频器内部电解电容的容量。

这里制动单元动作电压值一般为710V。

C、然后进行制动单元的选择在进行制动单元的选择时,制动单元的工作最大电流是选择的唯一依据,其计算公式如下:制动电流瞬间值=制动单元直流母线电压值/制动电阻值D、最后计算制动电阻的标称功率由于制动电阻为短时工作制,因此根据电阻的特性和技术指标,我们知道电阻的标称功率将小于通电时的消耗功率,一般可用下式求得:制动电阻标称功率 = 制动电阻降额系数 X 制动期间平均消耗功率 X 制动使用率%制动特点能耗制动(电阻制动)的优点是构造简单,缺点是运行效率降低,特别是在频繁制动时将要消耗大量的能量,且制动电阻的容量将增大。

制动电阻计算方法:制动力矩制动电阻92% R=780/电动机KW100% R=700/电动机KW110% R=650/电动机KW120% R=600/电动机KW注:①电阻值越小,制动力矩越大,流过制动单元的电流越大;②不可以使制动单元的工作电流大于其允许最大电流,否则要损坏器件;③制动时间可人为选择;④小容量变频器(≤7.5KW)一般是内接制动单元和制动电阻的;⑤当在快速制动出现过电压时,说明电阻值过大来不及放电,应减少电阻值.电阻功率计算方法:制动性质电阻功率一般负荷 W(Kw)=电阻KWΧ10℅频繁制动(1分钟5次以上) W(Kw)=电阻KWΧ15℅长时间制动(每次4分钟以上) W(Kw)=电阻KWΧ20℅欢迎您的下载,资料仅供参考!致力为企业和个人提供合同协议,策划案计划书,学习资料等等打造全网一站式需求。

制动单元和制动电阻旳选型方案所示为变频器调速系统旳二种运行状态,即电动和发电。

在变频调速系统中,电机旳降速和停机是通过逐渐减小频率来实现旳,在频率减小旳瞬间,电机旳同步转速随之下降,而由于机械惯性旳原因,电机旳转子转速未变。

当同步转速w1不不小于转子转速w时,转子电流旳相位几乎变化了180度,电机从电动状态变为发电状态;与此同步,电机轴上旳转矩变成了制动转矩Te,使电机旳转速迅速下降,电机处在再生制动状态。

电机再生旳电能P经续流二极管全波整流后反馈到直流电路。

由于直流电路旳电能无法通过整流桥回馈到电网,仅靠变频器自身旳电容吸取,虽然其他部分能消耗电能,但电容仍有短时间旳电荷堆积,形成“泵升电压”,使直流电压Ud升高。

过高旳直流电压将使各部分器件受到损害。

因此,对于负载处在发电制动状态中必须采用必需旳措施处理这部分再生能量。

本文论述旳就是处理再生能量旳措施:能耗制动和回馈制动。

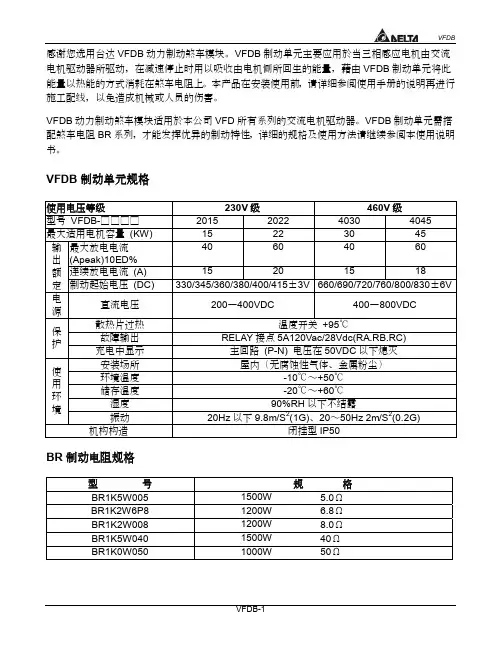

2 能耗制动旳工作方式能耗制动采用旳措施是在变频器直流侧加放电电阻单元组件,将再生电能消耗在功率电阻上来实现制动(如图二所示)。

这是一种处理再生能量旳最直接旳措施,它是将再生能量通过专门旳能耗制动电路消耗在电阻上,转化为热能,因此又被称为“电阻制动”,它包括制动单元和制动电阻二部分。

2.1 制动单元制动单元旳功能是当直流回路旳电压Ud超过规定旳限值时(如660V或710V),接通耗能电路,使直流回路通过制动电阻后以热能方式释放能量。

制动单元可分内置式和外置式二种,前者是合用于小功率旳通用变频器,后者则是合用于大功率变频器或是对制动有特殊规定旳工况中。

从原理上讲,两者并无区别,都是作为接通制动电阻旳“开关”,它包括功率管、电压采样比较电路和驱动电路。

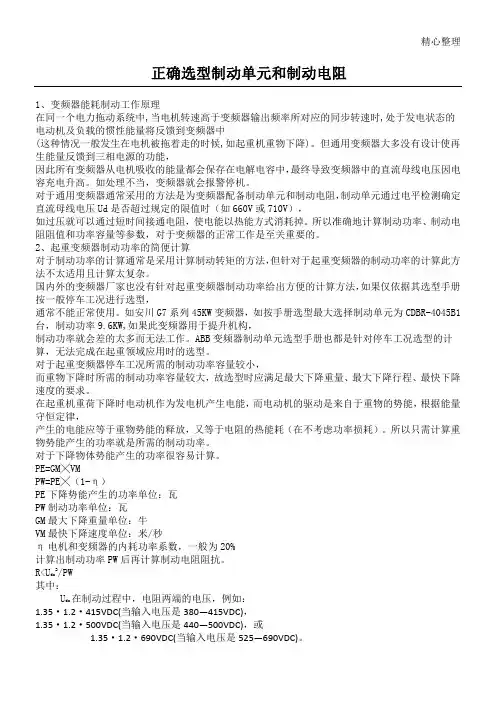

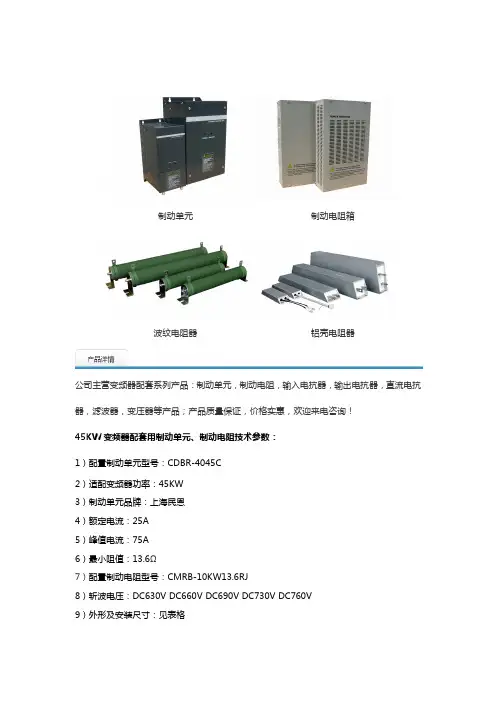

2.2 制动电阻制动电阻是用于将电机旳再生能量以热能方式消耗旳载体,它包括电阻阻值和功率容量两个重要旳参数。

一般在工程上选用较多旳是波纹电阻和铝合金电阻两种:前者采用表面立式波纹有助于散热减低寄生电感量,并选用高阻燃无机涂层,有效保护电阻丝不被老化,延长使用寿命;后者电阻器耐气候性、耐震动性,优于老式瓷骨架电阻器,广泛应用于高规定恶劣工控环境使用,易紧密安装、易附加散热器,外型美观。

感謝您選用台達VFDB 動力制動煞車模塊。

VFDB 制動單元主要應用於當三相感應電機由交流電機驅動器所驅動,在減速停止時用以吸收由電機側所回生的能量,藉由VFDB 制動單元將此能量以熱能的方式消耗在煞車電阻上。

本產品在安裝使用前,請詳細參閱使用手冊的說明再進行施工配線,以免造成機械或人員的傷害。

VFDB 動力制動煞車模塊適用於本公司VFD 所有系列的交流電機驅動器。

VFDB 制動單元需搭配煞車電阻BR 系列,才能發揮優異的制動特性,詳細的規格及使用方法請繼續參閱本使用說明書。

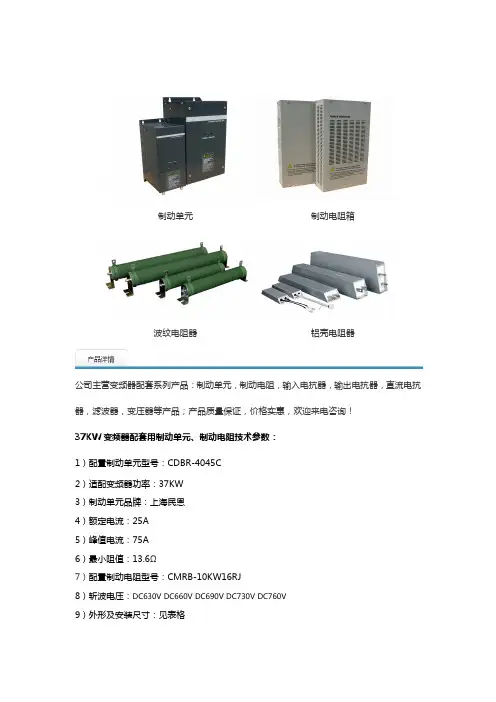

VFDB 制動單元規格使用電壓等級 230V 級 460V 級型號 VFDB-□□□□2015 2022 4030 4045 最大適用電機容量 (KW)15 22 30 45 最大放電電流(Apeak)10ED%40 60 40 60 連續放電電流 (A)15 20 15 18 輸 出 額 定 制動起始電壓 (DC)330/345/360/380/400/415±3V 660/690/720/760/800/830±6V 電源直流電壓 200—400VDC 400—800VDC散熱片過熱 溫度開關 +95℃故障輸出 RELAY 接點5A120Vac/28Vdc(RA.RB.RC)保護充電中顯示 主回路 (P-N) 電壓在50VDC 以下熄滅 安裝場所 屋內(無腐蝕性氣體、金屬粉塵)環境溫度 -10℃∼+50℃儲存溫度 -20℃∼+60℃濕度 90%RH 以下不結露使用環境振動 20Hz 以下9.8m/S 2(1G)、20∼50Hz 2m/S 2(0.2G) 機構構造 閉掛型IP50BR 制動電阻規格型 號 規 格BR1K5W005 1500W 5.0Ω BR1K2W6P8 1200W 6.8Ω BR1K2W008 1200W 8.0Ω BR1K5W040 1500W 40Ω BR1K0W0501000W50Ω各部名稱及功能說明各端子使用線徑回路名稱端子記號導線線徑AWG/mm2端子規格電源輸入回路+ (P)、- (N) 10∼12AWG/3.5∼5.5mm24mm 煞車電阻回路B1、B2 10∼12AWG/3.5∼5.5mm24mm連動及故障回路M1、M2S1、S2RA、RB、RC20∼18AWG/0.25∼0.75mm2M1.M2.S1.S2需用隔離線2mm基本配線圖當交流驅動器有加裝直流電抗器(時,其煞車模塊之電源輸入迴路+()端的配線方法,可參考交流電ㄐ驅動器手冊。

变频器制动单元的作用及制动电阻的选择变频器在电机调速和自动化控制领域已经应用非常的普遍,在我实际的工作调试中发现一些电工对变频器的制动单元的作用和制动电阻的选择不是非常的清楚,有时候到故障设备现场观察,往往变频器模块炸掉以及储能电容炸掉与制动电阻的选择的错误有着千丝万缕的联系,现在我就结合自身的维修经验跟大家分享变频器制动单元的作用及制动电阻的选择。

郑州执锐智能变频器维修,伺服电机维修第一点制动单元的作用制动单元的作用是吸收电机的再生能量,利用电阻的发热特性,将电能转化成热能消耗掉第二点:制动单元是如何工作的1、当电动机在外力作用下减速或者反转时,电动机以发电状态运行,产生再生能量。

电动机处于发电状态,其产生的三相交流电被逆变部分六个续流二极管组成的全桥进行整流,使变频器内直流中间环节的直流电压升高。

2、直流电压达到使制动单元开0N的状态后,再生制动单元的功率开关管导通,电流流过制动电阻3、制动电阻放出热量,吸收了再生能量,电动机的转速降低,直流侧的电压降低。

4、直流侧的电压降低到使制动单元关断(OFF)的值是,再生制动单元的功率开关管关断,这时没有电流流过制动电阻。

当再生能量大时,再生制动单元的开关(ON/OFF)频率增高,使制动转矩增大,单位时间内电能转换为热能的数量增大。

第三点:变频器制动单元和制动电阻的选择制动电阻是将再生电能消耗在功率电阻上来实现制动。

小功率制动单元一般在变频器内部,外部只接制动电阻。

大功率的制动单元由外接的制动单元接到变频器的母线上。

当电动机制动时,电动机的电能反馈回母线,使母线电压升高,升高到一定的值时,开通制动单元的开关管,用制动电阻消耗母线上一部分电能,维持母线电压不继续往上升高,使电动机能量消耗在制动电阻上,从而获得制动动力柜。

制动单元的导线长度一般不大于5M,接到变频器的母线(P+、N端),要使用双绞线或密着平行线,其目的是减少电感,导线的截面应不小于电动机输电线的1/2~1/4。

制动单元与制动电阻的选配A、首先估算出制动转矩一般情况下,在进行电机制动时,电机内部存在一定的损耗,约为额定转矩的18%-22%左右,因此计算出的结果在小于此范围的话就无需接制动装置;B、接着计算制动电阻的阻值在制动单元工作过程中,直流母线的电压的升降取决于常数RC,R即为制动电阻的阻值,C 为变频器内部电解电容的容量。

这里制动单元动作电压值一般为710V。

C、然后进行制动单元的选择在进行制动单元的选择时,制动单元的工作最大电流是选择的唯一依据,其计算公式如下:D、最后计算制动电阻的标称功率由于制动电阻为短时工作制,因此根据电阻的特性和技术指标,我们知道电阻的标称功率将小于通电时的消耗功率,一般可用下式求得:制动电阻标称功率 = 制动电阻降额系数 X 制动期间平均消耗功率 X 制动使用率%2.6 制动特点能耗制动(电阻制动)的优点是构造简单,缺点是运行效率降低,特别是在频繁制动时将要消耗大量的能量,且制动电阻的容量将增大。

制动力矩计算要有足够的制动力矩才能产生需要的制动效果,制动力矩太小,变频器仍然会过电压跳闸。

制动力矩越大,制动能力越强,制动性能约好。

但是制动力矩要求越大,设备投资也会越大。

制动力矩精确计算困难,一般进行估算就能满足要求。

按100%制动力矩设计,可以满足90%以上的负载。

对电梯,提升机,吊车,按100%开卷和卷起设备,按120%计算离心机100%需要急速停车的大惯性负载,可能需要120%的制动力矩普通惯性负载80%在极端的情况下,制动力矩可以设计为150%,此时对制动单元和制动电阻都必须仔细合算,因为此时设备可能工作在极限状态,计算错误可能导致损坏变频器本身。

超过150%的力矩是没有必要的,因为超过了这个数值,变频器本身也到了极限,没有增大的余地了。

电阻制动单元的制动电流计算(按100%制动力矩计算)制动电流是指流过制动单元和制动电阻的直流电流。

380V标准交流电机:P――――电机功率P(kW)k――――回馈时的机械能转换效率,一般k=0.7(绝大部分场合适用)V――――制动单元直流工作点(680V-710V,一般取700V)I――――制动电流,单位为安培计算基准:电机再生电能必须完全被电阻吸收电机再生电能(瓦)=1000×P×k=电阻吸收功率(V×I)计算得到I=P。

变频器制动单元的作用及选型首先,变频器制动单元的作用是实现对电机的快速停止。

在工业生产过程中,由于各种原因(如急停、紧急故障等),需要在短时间内迅速停止电机的旋转。

传统的方式是通过机械制动器来实现电机停止,但这种方式不够灵活且对电机造成不必要的损伤。

而变频器制动单元可以通过调节变频器的输出频率和电压来实现对电机的快速停止,实现对电机的精确控制。

其次,变频器制动单元具有对电机的保护功能。

当电机运行过程中出现故障或过载现象时,变频器制动单元可以检测到并及时停止电机,以防止电机因故障或过载而受损。

同时,变频器制动单元还可以通过调节制动力矩的大小来实现对电机的保护,防止出现电机停止不稳定等情况。

此外,变频器制动单元还可以实现能量回馈。

在电机减速或停止的过程中,电机会产生回馈能量,而传统的方法是通过制动电阻来消耗这部分能量。

但是,制动电阻会产生大量的热量,耗电量也较高。

而变频器制动单元可以将这部分回馈能量转换为电能,并回馈到电网中,从而实现能量的再利用,节约能源,提高能效。

在选择变频器制动单元时,需要考虑以下几个因素:首先,需要考虑电机的功率。

不同的电机功率对应着不同的制动单元型号和容量,因此需要根据实际情况选择合适的制动单元。

其次,需要考虑制动时长及频率。

不同的工业应用对于电机的制动要求会有所不同,有些需要短时间内完成制动,有些需要频繁进行制动操作,因此需要选择具有短时间快速响应能力的制动单元。

另外,还需要考虑制动效果的稳定性。

制动单元的稳定性越好,对电机的控制就越精确,对电机的保护效果也会更好,因此在选择制动单元时需要选择具有较好稳定性的型号。

此外,还需要考虑制动单元的接口和控制方式。

不同的制动单元有不同的通讯接口和控制方式,需要根据实际应用需求选择具备适配能力的制动单元。

总之,变频器制动单元在变频器及其附属设备中具有非常重要的作用。

它能够实现对电机的快速停止,并能对电机进行保护,实现能量回馈,节约能源。

制动电阻选型是很多工程师和顾客遇到的问题,今天我们就给出制动电阻选型计算公式及方法。

1、制动单元又叫制动斩波器,和制动电阻一起配套工作,都是变频器的选件。

变频器正常的母线电压为540V(AC 380V机型),当电机处于发电状态时,该母线电压会超过540V,最大允许700-800V,如长期或频繁超过这个最大值将会损坏变频器,所以用制动单元和制动电阻进行能量消耗,防止母线电压过高。

2、电机有两种情况会由电动状态转为发电状态

A、大惯量负载快速减速或太短的减速时间

B、提升负载下行时一直处于发电状态

3、选择制动单元比较简单,一般按照和变频器同等功率就可以了。

4、流过电阻的电流可以用以下公式计算

R=U/I

U一般为710-750V(制动单元动作电压),各个厂家设计不太一样,可以按照750V来考虑。

R 为制动电阻的阻值,一般制动单元都有规定其最小阻值,请按照手册选取。

如果没有这个数据,请按照U/I来计算,I为最大允许制动电流,按照80%变频器的额定电流来选。

5、制动电阻的功率按照以下来选:

P=ED%*U^2/R

ED%:制动使用率,按照一般经验,ED%的范围是从10%-50%不等。

如果制动频度低(偶尔动作),选10%即可。

如果是长期或频繁动作,则按30%-50%选择即可,一般30%可满足大部分应用要求。

起重机应用的变频器选型方法在起重机控制系统的设计中,变频器、制动单元、制动电阻的选型是一个比较重要的课题。

选小了不够用,选大了不但增加成本,还可能降低性能。

起重变频器的简单估算: 最简单的变频器选择方法,也是目前最流行的选择方法是根据电动机的功率估算。

我们经常会听到这样的问题:在这个应用中我变频器功率应该比电动机放大1档还是2档?实际上,变频器是根据额定电流,而不是根据额定功率来标定的。

变频器样本上的功率只是常规应用时的参考值。

同功率起重电机的电流一般会大于标准电机,起重机常用的8-10极电机的电流一般也大于常规的4极电机。

因此,根据功率选择变频器往往会偏小。

我们应该根据电动机的额定电流,而不是额定功率,来估算变频器容量。

最简单的起重变频器选型估算原则是: 变频器的容量应保证电动机能够在2倍额定电流下运行1分钟 即: 变频器额定电流〉电动机额定电流*1.33 这个估算是非常粗略的。

因为我们没有考虑电动机的选择依据。

不同的起重机厂或设计院的起重电机选择标准大不一样。

同一家起重机厂或设计院在不同的起重机项目中的起重电机选择标准也可能不一样。

偶尔还会出现计算错误的情况。

电动机的过载能力很大,电动机选小后果往往由变频器承担(过流跳闸)。

电动机的价格较低,电动机选大的后果也往往由变频器承担(控制系统成本过高)。

尽管如此,以上估算在70%的应用场合还是基本正确的。

在另外30%应用场合,典型的实例是我们曾经选用过比电动机功率小1档的变频器和比电动机功率大1倍的变频器。

起重制动单元和制动电阻的简单估算: 电动运行时,机械功率=电动功率*机械效率 制动运行时,制动功率=机械功率*机械效率 所以: 制动功率=电动功率*机械效率*机械效率 这也就是估算制动单元和制动电阻功率的最简单的方法。

在实际选用时注意留有10-15%的安全系数。

需要特别指出的是,制动单元和制动电阻的允许功率与电流持续时间、电流持续率有非常大的关系。

1.制动单元按照变频器推荐的设计选型对于MD380ET132G,制动单元为:MDBUN-90-T 2个制动单元并联使用,每个制动单元配一个相应的制动电阻。

2.对于重载提升机构,制动电阻总功率≥电机功率比的x0.5,在此处即为

90KW X 0.5=45KW,制动电阻的阻值取决于制动单元允许的电流,阻值大小按照

说明书推荐的数值,可以比推荐值稍大,但是一定不能小,否则会烧毁制动单元,此处应为≥9欧;综上,此处制动电阻功率为22-25KW,阻值9-12欧,2个,每个

制动单元挂一个。

注意此处电阻的阻值为有效值。

例如:如果客户选的电阻的功率是11KW,4个,总制动功率为44KW,则单个电阻的阻值应该为18欧,每个制动

单元下挂2个制动电阻,制动电阻并联于制动单元下。

3.结论:此现场制动单元为MDBUN-90-T 2个;制动电阻:制动电阻功率为22-25KW,阻值9-12欧,2个。

变频器的制动单元与制动电阻

每个变频器都有制动单元(小功率是制动电阻,大功率是大功率晶体管GTR及其驱动电路),小功率的是内置的,大功率的是外置的。

原理:

当工作机械要求快速制动,而在所要求的时间内,变频器再生能量在中间环节电容器在规定的电压范围内储存不了或者内接的制动电阻来不及消耗掉而使直流部分“过压”时,需要加外接制动组件,以加快消耗再生电能的速度。

制动电阻

电动机在工作频率下降过程中,将处于再生制动状态,拖动系统的动能要反馈到直流电路中,使直流电压UD不断上升,甚至可能达到危急的地步。

因此,必需将再生到直流电路的能量消耗掉,使UD保持在允许范围内。

制动电阻就是用来消耗这部分能量的。

制动单元

制动单元由大功率晶体管GTR及其驱动电路构成。

其功能是为放电电流IB流经供应通路。

制动电阻的选配

220V系列的

变频器功率(KW)制动电阻值(欧姆)制动电阻功率(W)0.75 200 120

1.5 100 300

2.2 70 300

3.7 40 300

5.5 30 500

380V系列

变频器功率(KW)制动电阻值(欧姆)制动电阻功率(W)0.75 750 120

1.5 400 300

2.2 250 300

3.7 150 500

5.5 100 500

7.5 75 780

11 50 1200

15 40 1560。

正确选型制动单元和制动电阻

1、变频器能耗制动工作原理

在同一个电力拖动系统中,当电机转速高于变频器输出频率所对应的同步转速时,处于发电状态的电动机及负载的惯性能量将反馈到变频器中

(这种情况一般发生在电机被拖着走的时候,如起重机重物下降)。

但通用变频器大多没有设计使再生能量反馈到三相电源的功能,

因此所有变频器从电机吸收的能量都会保存在电解电容中,最终导致变频器中的直流母线电压因电容充电升高。

如处理不当,变频器就会报警停机。

对于通用变频器通常采用的方法是为变频器配备制动单元和制动电阻,制动单元通过电平检测确定直流母线电压Ud是否超过规定的限值时(如660V或710V),如过压就可以通过短时间接通电阻,使电能以热能方式消耗掉。

所以准确地计算制动功率、制动电阻阻值和功率容量等参数,对于变频器的正常工作是至关重要的。

2、起重变频器制动功率的简便计算

对于制动功率的计算通常是采用计算制动转矩的方法,但针对于起重变频器的制动功率的计算此方法不太适用且计算太复杂。

国内外的变频器厂家也没有针对起重变频器制动功率给出方便的计算方法,如果仅依据其选型手册按一般停车工况进行选型,

通常不能正常使用。

如安川G7系列45KW变频器,如按手册选型最大选择制动单元为CDBR-4045B 1台,制动功率9.6KW,如果此变频器用于提升机构,

制动功率就会差的太多而无法工作。

ABB变频器制动单元选型手册也都是针对停车工况选型的计算,无法完成在起重领域应用时的选型。

对于起重变频器停车工况所需的制动功率容量较小,

而重物下降时所需的制动功率容量较大,故选型时应满足最大下降重量、最大下降行程、最快下降速度的要求。

在起重机重荷下降时电动机作为发电机产生电能,而电动机的驱动是来自于重物的势能,根据能量守恒定律,

产生的电能应等于重物势能的释放,又等于电阻的热能耗(在不考虑功率损耗)。

所以只需计算重物势能产生的功率就是所需的制动功率。

对于下降物体势能产生的功率很容易计算。

PE = GM ╳ VM

PW = PE ╳ (1-η)

PE 下降势能产生的功率单位:瓦

PW 制动功率单位:瓦

GM 最大下降重量单位:牛

VM 最快下降速度单位:米/秒

η 电机和变频器的内耗功率系数,一般为20%

计算出制动功率PW后再计算制动电阻阻抗。

R < U dc2/PW

其中:

在制动过程中,电阻两端的电压,例如:

U

dc

1.35·1.2·415 VDC(当输入电压是380—415VDC),

1.35·1.2·500 VDC(当输入电压是440—500VDC),或

1.35·1.2·690 VDC(当输入电压是525—690VDC)。

R 电阻器阻抗(欧姆)

再参照厂家提供的手册(如下表)配置相应的制动单元和制动电阻,选择合适的

/R 以及制动电阻的阻值,通过公式计算通过制动电阻的直流电流 Imax= U

dc

功率

P=I2*R ,为了保证制动电阻的使用寿命选型时对制动电阻额定电流要适当放大为1.5*Imax。