生产线平衡案例分析共55页

- 格式:ppt

- 大小:3.28 MB

- 文档页数:55

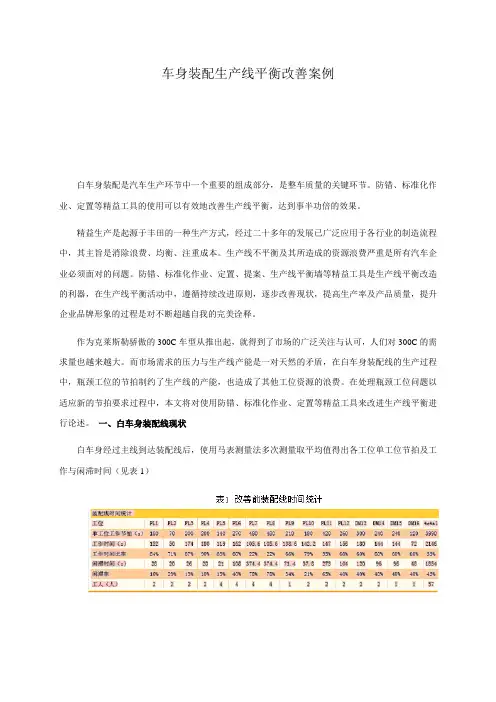

车身装配生产线平衡改善案例白车身装配是汽车生产环节中一个重要的组成部分,是整车质量的关键环节。

防错、标准化作业、定置等精益工具的使用可以有效地改善生产线平衡,达到事半功倍的效果。

精益生产是起源于丰田的一种生产方式,经过二十多年的发展已广泛应用于各行业的制造流程中,其主旨是消除浪费、均衡、注重成本。

生产线不平衡及其所造成的资源浪费严重是所有汽车企业必须面对的问题。

防错、标准化作业、定置、提案、生产线平衡墙等精益工具是生产线平衡改造的利器,在生产线平衡活动中,遵循持续改进原则,逐步改善现状,提高生产率及产品质量,提升企业品牌形象的过程是对不断超越自我的完美诠释。

作为克莱斯勒骄傲的300C车型从推出起,就得到了市场的广泛关注与认可,人们对300C的需求量也越来越大。

而市场需求的压力与生产线产能是一对天然的矛盾,在白车身装配线的生产过程中,瓶颈工位的节拍制约了生产线的产能,也造成了其他工位资源的浪费。

在处理瓶颈工位问题以适应新的节拍要求过程中,本文将对使用防错、标准化作业、定置等精益工具来改进生产线平衡进行论述。

一、白车身装配线现状白车身经过主线到达装配线后,使用马表测量法多次测量取平均值得出各工位单工位节拍及工作与闲滞时间(见表1)图1中,最长工序时间(480s)决定装配线节拍,装配线整体节拍为7.5件/h,8h单班日产量为60件。

图1 工作与闲滞时间二、瓶颈分析1、工序分析:BPT1(Basic Pitch Time):工序平均所持加工净值(不含浮余率)。

BPT2:人均所持加工净值(不含浮余率)。

BPT1=总加工时间净值/工序数=(PL1+PL3+PL4+PL4+PL5+PL6+PL7+PL8+PL9+PL10+PL11+ PL12+ DM13+DM14+DM15+DM16)/16=3990/16=249.375s。

BPT2=总加工时间净值/作业人员人数=3990/37=107.9s。

2、制成作业平均时间表□按照工序顺序,记入必要事项:工序号码、工序名称、PT线、加工时间净值。

生产线平衡分析改善案例1. 引言在现代生产制造中,生产线平衡是一项重要的管理工具,它可以提高生产效率,降低成本,并优化生产过程。

然而,许多企业在实际操作中往往面临一些生产线不平衡的问题,导致生产效率低下、工作环境混乱等情况。

本文将通过一个实际案例,探讨如何进行生产线平衡分析和改善,并提出有效的解决方案。

2. 案例描述某制造企业生产线的主要产品是汽车轮胎。

该生产线包括橡胶混炼、轮胎成型、胶带裁剪等多个工序。

然而,该企业在生产过程中存在以下问题:•工序之间的生产能力差异较大:每个工序的生产能力不同,导致生产线产能受限,影响整体生产效率。

•工序间存在瓶颈工序:某些工序的产能远低于其他工序,成为生产线的瓶颈,导致生产线的平衡性差。

•产品在不同工序之间的等待时间过长:由于工序间生产能力不均衡,产品在某些工序中等待的时间过长,浪费了人力和资源。

3. 生产线平衡分析为了解决上述问题,我们首先进行生产线平衡分析,以找出生产线中的瓶颈工序和工序之间的不平衡情况。

具体步骤如下:3.1 数据收集我们收集了每个工序的生产能力以及产品在各个工序中的等待时间数据。

通过收集足够的数据,可以客观地分析生产线的瓶颈和不平衡情况。

3.2 生产线平衡度计算我们使用平衡度指数来衡量生产线的平衡情况。

平衡度指数的计算公式为:平衡度指数 = (最大生产时间 - 实际生产时间) / 最大生产时间通过计算每个工序的平衡度指数,我们可以得出整个生产线的平衡度情况。

3.3 瓶颈工序分析根据生产能力数据和平衡度指数,我们可以确定哪个工序是生产线的瓶颈。

通常来说,平衡度较低的工序往往是瓶颈。

通过瓶颈工序分析,我们可以找出生产线中的瓶颈,为后续的改善提供依据。

3.4 工序间平衡分析除了找出瓶颈工序外,我们还需要进行工序间的平衡分析。

通过比较不同工序的生产能力和等待时间,我们可以确定哪些工序之间存在不平衡的情况。

这种分析可以帮助我们找出生产线的瓶颈,并制定合理的改善方案。