630t立式冷挤压机有限元分析与改进设计

- 格式:doc

- 大小:2.59 MB

- 文档页数:43

题目申报表4、为结合学科竞赛;5、模拟仿真;6、其它题目来源--A.指导教师出题; B.学生自定、自拟任务书任务书开题报告摘要本文主要是通过有限元分析软件ANSYS对630t立式冷挤压机机身进行静态分析,并根据静态分析结果分析应力分布和变形情况,来进行结构优化设计。

在对630t立式冷挤压机机身结构进行受力分析时,将机身底面四个脚采用固定约束方法限制其6个自由度,并在加载区施加均布载荷,然后计算结果,分析机身整体应力云图和垂直Z向整体变形图,找到机身应力集中区和薄弱环节,提出改进方案。

根据计算结果发现,床身整体应力不大,说明强度足够,但是机床垂直方向变形量较大,导致加工精度较差。

所以需要研究如何在降低机床变形量,提高加工精度的条件下,同时减少材料以降低成本。

针对该机身结构存在的问题,本文提出了十种优化方案,并把每个方案分别建模,导入有限元软件ANSYS,分析其强度和刚度,然后分析比较每个方案的计算结果,最终获得最优的改进方案。

该方案不仅可以明显提高机身的刚度,达到了机床加工精度的使用要求,还减轻了床身的质量,降低了生产成本。

关键词 630t冷挤压压力机,有限元,静态分析,改进设计。

AbstractT his article is for 630t Vertical cold extrusion machine body static analysis by finite element analysis software ANSYS and static analysis based on the results of the stress distribution and deformation analysis , to improve , compare and choose the best solution . When cold extrusion machine to 630t Vertical fuselage structure is analyzed, the underside of the fuselage four feet fixed constraint method to limit its six degrees of freedoms, and impose uniform load in the load area, and then calculate the results, analysis Z stress cloud and down to the deformation maps, find body stress concentration zone and weaknesses, to improve the program.According to the results, it was found that the strength parameters is surplus , but the amount of deformation is large, the precision is not enough, so the next step is to ensure the accuracy in the conditions to minimize the material in order to reduce costs. The fuselage structure for the problem, this paper presents an optimization program ten, and the modeling of each program separately, importing finite element software ANSYS, static analysis of its strength and stiffness, and comparative analysis of the results of each program, eventually find the optimal improvement program, not only improves the precision of the body, reaching the machine requirements, but also reduce the mass and reduce the cost.Key words closed press, finite element method, static analysis, improvement designs目录摘要 (I)Abstract (II)第一章绪论 (1)1.1 本课题研究概况 (1)1.2 研究背景和来源 (1)1.3 冷挤压压力机研究现状 (2)1.4 研究目的及意义 (2)1.5 主要研究内容 (4)第二章机身结构的静态分析 (5)2.1 ANSYS软件简介 (5)2.1.1 ANSYS介绍 (5)2.1.2 ANSYS的主要技术特点 (6)2.1.3 ANSYS 有限元求解的基本步骤 (7)2.2 机身简介 (7)2.2.1建立有限元模型 (9)2.2.2单元类型的选择 (9)2.2.3 网格划分 (10)2.2.4 边界条件 (11)2.2.5 材料特性 (12)2.3 计算结果分析 (12)2.3.1 机身的应力应变要求 (12)2.3.2 原始模型整体应力图 (13)2.3.3 原始模型整体变形图..................... 错误!未定义书签。

冷挤压成形过程的有限元分析姓名:某某班级:学号:指导老师:完成时间:摘要:本文以汽车铝合金缸套作为研究对象,对其挤压成型工艺进行了有限元分析。

研究不同的挤压速度对合金的等效应力、挤压力、等效塑性应变和最大剪切应力的影响。

研究结果表明,在挤压过程中,挤压速度对等效塑性应变和挤压力有明显影响,并且在模具拐角处产生了应力集中。

关键字:挤压速度;有限元分析;冷挤压;铝合金缸套;挤压力。

引言:在铝合金缸套的成形工艺中,将喷射沉积成形高硅铝合金管挤压成厚壁管是关键性技术。

由于工艺复杂,参数较多,使用传统实验方法,将需要大量的时间、人力、物力,从而导致成本高、制造周期厂长。

采用数值模拟技术则可以很好的解决这一问题。

通过数值模拟,可以对成形过程进行分析,研究不同工艺参数对成形的影响,从而确定工艺参数,继而降低生产成本,极高经济效益。

在金属塑性成形的数值模拟方法上主要有上限元法(Upper Bound Method)、边界元法(Boundary Element Method)和有限元法(Finite Element Method)。

上限元法常用于较为简单的准稳态变形问题;而边界元法主要用于模具设计分析和温度计算;对于大变形的体积成形,变形过程呈非稳态,形状、边界、材料性质等都会发生很大的变化,有限元法可由实验和理论方法给出的本构关系、边界条件、摩擦关系式,按变分原理推导出场方程根据离散技术建立模型,从而实现对复杂成形问题进行数值模拟、分析成形过程中应力应变分布及其变化规律,由此提供较为可靠的主要成形参数。

ANSYS软件是由美国ANSYS公司研制、开发的大型通用有限元分析软件。

该软件提供了丰富的结构单元、接触单元、热分析单元及其它特殊单元,能解决结构静力、结构动力、结构非线性、结构屈曲、疲劳与断裂力学、复合材料分析、压电分析、热分析、流体动力学、声学分析、电磁场分析、耦合场分析、优化设计等诸多问题,它广泛地应用于国防、航空航天、汽车、船舶、能源、机械电子工程等领域中,是应用最为广泛的有限元软件。

建筑工程学院本科毕业设计(论文)学科专业机械设计制造及其自动化辅导教师目录第1章前言······················································11.1塔式起重机概述 (1)1.2塔式起重机的发展情况 (1)1.3塔式起重机的发展趋势 (3)第2章总体设计 (5)2.1 概述 (5)2.2 确定总体设计方案 (5)2.2.1 金属结构 (5)2.2.2 工作机构 (22)2.2.3 安全保护装置 (29)2.3 总体设计设计总则 (32)2.3.1 整机工作级别 (32)2.3.2 机构工作级别 (32)2.3.3主要技术性能参数 (33)2.4 平衡重的计算 (33)2.5 起重特性曲线 (35)2.6 塔机风力计算 (36)2.6.1 工作工况Ⅰ (37)2.6.2 工作工况Ⅱ (41)2.6.3 非工作工况Ⅲ (43)2.7整机的抗倾翻稳定性 (45)2.7.1工作工况Ⅰ (46)2.7.2工作工况Ⅱ (47)2.7.3非工作工况Ⅲ (49)2.7.4工作工况Ⅳ (50)2.8固定基础稳定性计算 (51)第3章塔身的有限元分析设计 (53)3.1 塔身模型简化 (53)3.2 有限元分析计算 (54)3.2.1 方案一 (54)3.2.2 方案二 (79)3.2.3 方案三 (98)第4章塔身的受力分析计算 (121)4.1 稳定性校核 (121)4.2 塔身的刚度检算 (122)4.3 塔身的强度校核 (124)4.4 链接套焊缝强度的计算 (125)4.5 塔身腹杆的计算 (126)4.6 高强度螺栓强度的计算 (127)第5章毕业设计小结 (129)致谢 (130)主要参考文献 (131)目计算与说明结果塔身的有限元分析设计塔身模型简化三种待优化方案有限元分析计算前处理塔身标准节节点建模定义单元类型和材料参数定义标准节的外框立柱杆件第3章塔身的有限元优化分析设计ANSYS解决问题的基本流程为:前处理(preprocessor)求解(solution)一般后处理(genneral postprocessor)和时间历程后处理(time domain postprocessor)结果处理。

摘要:发电机定子载荷分配不合理,容易引起发电机轴承振动超标,若长期振动会导致发电机设备损坏、氢气泄漏等事故发生。

通过有限元法建立发电机定子机座、铁芯及端盖的联合模型,分析研究发电机定子应力分布及定子立筋承载情况,为现场定子载荷试验提供了理论数据支撑。

关键词:发电机定子;应力分布;有限元;立筋引言某发电公司机组汽轮机为哈尔滨汽轮机厂生产,机组型号为N630-16.7/538/538-1。

机组投产后发电机振动良好,第一次大修期间,调整发电机底部垫片后,发电机轴承振动逐年上涨,影响机组安全稳定运行。

大部分氢冷发电机组采用端盖式轴承,定子机座底角不压紧,呈自然状态坐落在台板上,定子质量主要由四角立筋承担,如图1所示。

现场安装采用阶梯垫片实现载荷分配,即机座4个角的负载为总载荷的60%~70%。

如载荷分配不合理,一般采用电阻应变法,对机座载荷的分布进行实测并调整到规定范围。

本文采用有限元模拟分析方法,得到载荷分布调整的理论依据。

1有限元理论1.1 有限元位移法采用有限元位移法进行分析研究。

开展研究第一步即明确单元的形函数,并保证函数的连续性和完整性。

一般首先设单元位移为:节点坐标通过上式计算得出。

式中:ψ为一种常数;△为变化量;e为自然常数。

统一代入公式(1)即:求得即得到所求形函数。

上式中加入应力、位移、应变关系得出:式中:[B]为单位应变矩阵;[E]为材料的弹性常数矩阵;{ε0}为初始应变。

求解单元刚度[Kij]即通过节点力与节点位移关联可求出:利用上述结果可计算得到系统刚度矩阵:通过系统节点载荷与位移关系得出节点处受力关系:解上述方程可得出系统每个节点对应的应力与位移。

1.2 有限元静力学求解过程此过程一般可分为下述几个步骤:(1)离散结构。

根据系统的尺寸及特征等要求将系统分为部分单元,并在分割的单元内设置节点,且节点之间具备连续性,以此来代替原有系统。

(2)位移结构。

这里将位移结构设为多项式,则位移矩阵为:式中:{f}为单元内任一点的位移;[N]为形函数;{δ}e为单元节点的位移。

冷挤压有限元分析

杨务滋;杨国庆;周立强

【期刊名称】《凿岩机械气动工具》

【年(卷),期】2003(000)004

【摘要】详细阐述了杯形反挤压成形的冷挤压过程.通过经典理论算法和ANSYS 有限元算法,计算出了挤压力的大小,分析比较可以发现:有限元法能获得更高的计算精度.通过ANSYS的求解后处理,分析得出了挤压件的应力应变的分布情况,和挤压阶段凸模的压力行程曲线.在此基础上,改用不同特性的材料、凸模的形式、润滑条件以及通过APDL参数化设计语言改变挤压件的尺寸大小进行反复求解,从而获得了这些因素对挤压力的影响规律.

【总页数】5页(P41-45)

【作者】杨务滋;杨国庆;周立强

【作者单位】中南大学机电学院液压所,湖南,长沙,410083;中南大学机电学院液压所,湖南,长沙,410083;中南大学机电学院液压所,湖南,长沙,410083

【正文语种】中文

【中图分类】O241.82;TG376.3

【相关文献】

1.冷挤压组合式凹模的组装应力有限元分析 [J], 王长建;周思柱

2.多腔变断面薄壁件冷挤压过程的有限元分析 [J], 李会民;胡福泰;宋志明

3.摩托车发动机用花键冷挤压的有限元分析 [J], 陈莹莹;冯文杰

4.摩托车发动机用花键冷挤压的有限元分析 [J], 陈莹莹; 冯文杰

5.7050-T7451板孔冷挤压强化有限元分析 [J], 从政;曹岩;贺志昊;潘盟

因版权原因,仅展示原文概要,查看原文内容请购买。

摘要滚动转子压缩机是家用空调器压缩机应用中的主要机型,其采用结构简单、工作可靠的舌簧阀。

舌簧阀安装在滚动转子压缩机的排气口,通过压力启闭来控制压缩机气缸的排气,气阀性能的优劣直接影响着压缩机的性能。

目前,对于阀片性能的评价除了关注工作的稳定性外,其疲劳寿命也是一大方面。

为提高疲劳寿命,大部分厂家主要着重于消除应力集中、提高压缩残余应力、优化材料性能等几个方面。

正是在这样的背景下,开启了本课题的研究工作。

本论文主要从以下几个方面进行:首先,介绍了滚动转子压缩机的工作原理、基元容积参数以及热力参数等,点明了滚动转子压缩机重要性,间接说明了舌簧阀的应用广泛性。

其次,介绍了舌簧阀的工作原理,以MC71200110型舌簧阀为例,推导了其运动微分方程以及边界条件,并绘制了理论运动曲线;同时,针对MC71200110型舌簧阀的阀片升程、阀隙平均马赫数、阀片厚度进行设计计算。

再次,以有限元计算软件ANSYS为主要计算工具,对舌簧阀进行模态分析判断阀片与压缩机的共振情况;使用ANSYS/LS-DYNA进行动态响应分析计算,得到阀片在开启过程中的变形情况、阀片开启过程中头部某点的运动曲线、阀片撞击升程限制器的最大等效应力。

最后,分析了影响阀片寿命的因素,并指出压缩残余应力作为内在因素对阀片疲劳强度的影响以及其作用机理。

本文还搭建了一套适用于多种规格舌簧阀的加速疲劳实验台,并通过实验验证了实验台的可靠性,对阀片厂家提出阀片疲劳强度处理方面的一些建议。

关键词:滚动转子压缩机;舌簧阀;动态响应;疲劳特性;压缩残余应力ABSTRACTThe rolling rotor compressor is the main type of application of the compressor in the household air conditioner, which adopts the simple structure and reliable reed valves. The reed valve is installed on the exhaust port of the rolling piston compressor, and is controlled by pressure difference opening and closing. The property of the valve directly influences the performance of the compressor. At present, in addition to the stability of the work, the fatigue life is also a key factor for the evaluation of the performance of the valve. In order to improve the fatigue life, most of the manufacturers mainly focus on eliminating stress concentration, improving the compressive residual stress and optimizing the material performance. Just under the above context, this thesis is begun. This thesis mainly consists in the following aspects:First, introduces the working principle, basic volume parameters and thermal parameters of rolling piston compressor, points out the importance of rolling piston compressor, and the extensive application of reed valve is indirectly explained.Next, Introduces the working principle of reed valve. Taking MC71200110, a type of reed valve as an example, deduces the differential equations of motion and boundary conditions, and draw the theory of motion curve; at the same time, designs and calculates the valve lift, valve gap the average Mach number, valve plate thickness of the MC71200110.Then, using the finite element calculation software ANSYS as the main computing tool, the modal analysis of the tongue spring valve is carried out to judge the resonance of the valve plate and the compressor; using ANSYS/LS-DYNA to conduct Dynamic response analysis, obtains the deformation of valve plate during opening process, the motion curve of the head part and the maximum von stress.Finally, the factors affecting the life of the valve plate are analyzed, and the effect of the compressive residual stress on the fatigue strength of the valve plate and its mechanism of action are pointed out. This paper also provides a set of accelerated fatigue test rig for various specifications of reed valve. The reliability of the test bench is verified by experiments, and some suggestions for the valve manufacturer's fatigue strength treatment are put forward.KEYWORDS: rolling rotor compressor; reed valve; dynamic response; fatigue properties; compressive residual stress目录第1章绪论 (1)1.1课题研究背景 (1)1.1.1 滚动转子压缩机发展现状 (1)1.1.2阀片研究现状 (1)1.1.3 本文研究的意义 (2)1.2舌簧阀国内外研究现状 (2)1.3本文的主要研究内容 (3)第2章滚动转子压缩机工作过程与特点 (5)2.1 滚动转子压缩机工作原理 (5)2.2 滚动转子压缩机工作参数 (6)2.2.1 容积参数 (6)2.2.2 气缸内热力参数关系 (8)2.3滚动转子压缩机的特点 (9)2.3.1滚动转子式压缩机的优点 (9)2.3.2滚动转子式压缩机的缺点 (9)2.4本章小结 (10)第3章舌簧阀工作原理与设计 (11)3.1舌簧阀介绍 (11)3.1.1 舌簧阀工作原理 (11)3.1.2舌簧阀的运动微分方程 (15)3.1.3 排气阀片运动曲线 (12)3.2舌簧阀的工程设计 (16)3.2.1舌簧阀设计的基本要求 (16)3.2.2压缩机舌簧阀的工程设计步骤 (17)3.3 本章小结 (21)第4章基于ANSYS的舌簧阀模态分析与动态响应分析 (22)4.1 模态分析 (22)4.1.1模态分析理论 (22)4.1.2模态分析操作过程 (22)4.2舌簧阀动态响应分析 (26)4.2.1 ANSYS/LS-DYNA分析能力概述 (27)4.2.2 LS-DYNA分析的一般流程 (27)4.3 本章小结 (33)第5章阀片疲劳实验台的研制与加速疲劳实验 (34)5.1影响阀片寿命的因素 (34)5.2压缩残余应力作用影响疲劳强度机理 (34)5.3无限寿命设计理论 (35)5.4舌簧阀加速疲劳试验 (36)5.4.1加速疲劳实验原理 (36)5.4.2加速疲劳实验台的搭建 (36)5.4.3实验台系统部件 (37)5.5加速疲劳实验方案 (43)5.6实验结果分析 (44)5.7本章小结 (47)第6章总结与展望 (48)6.1总结 (48)6.2展望 (49)参考文献 (50)攻读硕士学位期间的学术活动及成果情况 (50)图2.1 制冷系统循环图 (5)图2.2滚动转子压缩机工作过程 (6)图2.3 滚动转子压缩机基元容积的几何关系 (7)图3.1 舌簧阀工程图 (11)图3.2 舌簧阀组件装配图 (11)图3.3 排气阀片边界 (13)图3.4 舌簧阀理论运动曲线 (16)图3.5三种舌簧阀有效通流面积与特征升程关系曲线 (18)图4.1 排气阀片有限元模型 (23)图4.2 阀片前十阶振型图 (25)图4.3 舌簧阀组件三维模型 (28)图4.4 网格划分 (29)图4.5 等效应力云分布图 (31)图4.6 115号节点运动曲线 (32)图5.1 压缩残余应力作用机理 (35)图5.2 加速疲劳实验台系统图 (36)图5.3 单片机控制原理图 (39)图5.4 PCB线路板 (41)图5.5 单片机控制板 (42)图5.6 MC71200110舌簧阀 (43)图5.7 X射线衍射仪 (44)图5.8 1-5号阀片残余压应力分布趋势图 (46)表3.1 阀片钢带厚度规格 (20)表4.1 阀片固有频率表 (24)表5.1 材料清单 (42)表5.2 A、B点残余应力 (44)表5.3 1~17点残余应力 (45)第1章绪论第1章绪论1.1课题研究背景随着国家经济飞速发展,使人民生活变化巨大,人们对于生活舒适度的投资不断增加。

毕 业 设 计题 目: 630t 液压机设计学院:专业:机械设计制造及其自动化 班级: 学号:学生姓名:导师姓名: 钟定清完成日期: 2013年6月20日诚信声明本人声明:1、本人所呈交的毕业设计(论文)是在老师指导下进行的研究工作及取得的研究成果;2、据查证,除了文中特别加以标注和致谢的地方外,毕业设计(论文)中不包含其他人已经公开发表过的研究成果,也不包含为获得其他教育机构的学位而使用过的材料;3、我承诺,本人提交的毕业设计(论文)中的所有内容均真实、可信。

Qq 291063932毕业设计(论文)任务书题目:630t 液压机设计姓名罗伟学院应用技术学院专业机械设计制造及其自动化班级0985学号200913090514指导老师钟定清职称讲师教研室主任一、基本任务及要求:查阅20篇以上参考文献,设计一630t液压机,完成总装图和规定的零部件图,并按规定格式撰写文献综述、开题报告、毕业设计说明书。

要求:方案可行,机构合理,经济实用,并满足给定的以下设计技术条件。

参数:公称压力:6300kN:最大工作压力:25MPa;开口高度:1500mm ;滑块最大行程:900mm:工作台面有效尺寸(长X宽):1600mmX1600mm。

二、进度安排及完成时间:1. 准备阶段 1周了解设计内容,明确课题任务及要求,搜集有关技术文献资料,自学CAD/CAM软件和相关设计技术。

2. 确定设计方案 2周完成文献综述和开题报告,提出解决课题问题的初步方案,并对方案优、缺点进行比较,并分析实施可行性,按实际条件确定方案。

3. 实习 1周4. 具体设计 9周液压机的总体设计,液压机液压系统设计,各部分的基本尺寸的计算和验证,部件装配图、零件图设计及三维建模。

5. 撰写毕业设计说明书 2周按湖南工程学院毕业设计说明书相关标准要求撰写毕业设计说明书。

6. 毕业答辩 1周进行毕业答辩准备,完成毕业答辩。

目录摘要........................ .......................错误!未定义书签。

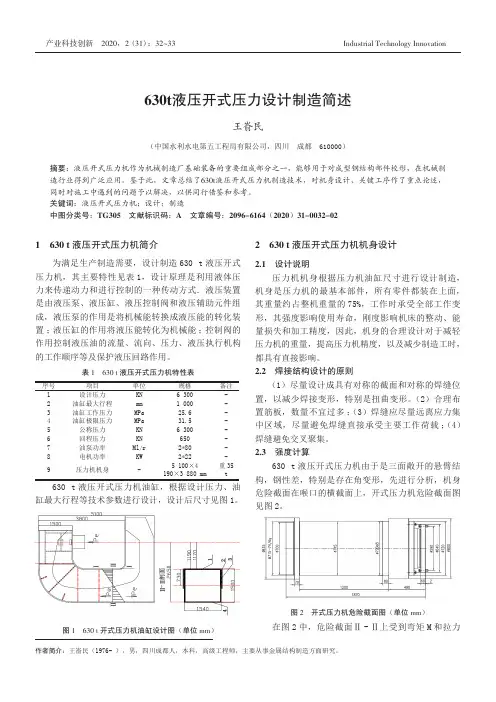

产业科技创新 Industrial Technology Innovation 32Vol.2 No.31630t 液压开式压力设计制造简述王嵛民(中国水利水电第五工程局有限公司,四川 成都 610000)摘要:液压开式压力机作为机械制造厂基础装备的重要组成部分之一,能够用于对成型钢结构部件校形,在机械制造行业得到广泛应用。

鉴于此,文章总结了630t 液压开式压力机制造技术,对机身设计、关键工序作了重点论述,同时对施工中遇到的问题予以解决,以供同行借鉴和参考。

关键词:液压开式压力机;设计;制造中图分类号:TG305 文献标识码:A 文章编号:2096-6164(2020)31-0032-021 630 t 液压开式压力机简介为满足生产制造需要,设计制造630 t 液压开式压力机,其主要特性见表1,设计原理是利用液体压力来传递动力和进行控制的一种传动方式.液压装置是由液压泵、液压缸、液压控制阀和液压辅助元件组成,液压泵的作用是将机械能转换成液压能的转化装置;液压缸的作用将液压能转化为机械能;控制阀的作用控制液压油的流量、流向、压力、液压执行机构的工作顺序等及保护液压回路作用。

表1 630 t 液压开式压力机特性表序号项目单位规格备注1设计压力KN 6 300-2油缸最大行程mm 1 000-3油缸工作压力MPa 25.6-4油缸极限压力MPa 31.5-5公称压力KN 6 300-6回程压力KN 650-7油泵功率Ml/r 2*80-8电机功率KW 2*22-9压力机机身- 5 100×4 190×3 880 mm重35 t630 t 液压开式压力机油缸,根据设计压力、油缸最大行程等技术参数进行设计,设计后尺寸见图1。

图1 630 t 开式压力机油缸设计图(单位mm )2 630 t 液压开式压力机机身设计2.1 设计说明压力机机身根据压力机油缸尺寸进行设计制造,机身是压力机的最基本部件,所有零件都装在上面,其重量约占整机重量的75%,工作时承受全部工作变形,其强度影响使用寿命,刚度影响机床的整动、能量损失和加工精度,因此,机身的合理设计对于减轻压力机的重量,提高压力机精度,以及减少制造工时,都具有直接影响。

出差报告一、出差目的:参加第六届冷温锻会议二、会议地点:南京三、会议主题:提高锻件精度和稳定性及自动化四、会议的主要议题:管理信息化、生产自动化与智能化、直驱电机、三维设计及锻造模拟应用、多向锻造、温冷复合锻造、热冷复合锻造、闭塞锻造、径向锻造、模具表面处理、质量管理工具、模具寿命;五、参加人员:张志刚、高峰六、会议时间:2013年5月13日到15日七、参加的企业和代表:涉及21个省140多家企业共300多位代表参加八、会议内容:秘书长张金致辞、副秘书长韩木林讲话1、锻造企业上设备、上项目过于集中,造成资源浪费和恶行竞争,要发挥各自的优势,结合自己企业的实际投资。

2、注重人员培养,尤其是注重一线操作人员特别是关键设备的操作者、班组长操作技能的培养;3、加强企业管理,提倡精益生产;4、技术人员加强学习,不断学习应用新的知识,尤其是我国锻造行业目前与国外工业发达国家还存在较大差距,技术人员不断探索、学习、应用先进的设备、工艺、成型理论,使我国的锻造行业由制造大国迈向智造强国.5、利用国家政策为企业技术改造争取资金,江苏太平洋每年利用国家的政府补贴近一千万,$今年“中小企业发展专项资金”抓紧申报。

6、汽车零部件的生产进入微利时代。

九、论文评选颁奖:本次会议共投稿20余篇,评选1等奖1名、2等奖1名、三等奖2名.我公司的两篇论文均未入选。

主要原因可能是论述内容涉及的技术含量不高,深度不够。

十、讲座内容有三大类类型1、行业动态、发展趋势;2、锻造生产技术方面的新工艺、新技术、自动化发展情况;3、锻造企业的管理情况;质量体系工具在生产管理中的应用,精益生产;4、模具寿命的稳定性模具寿命不一定追求越高越好,而是在模具寿命的稳定的基础上提高其实际寿命,提高模具寿命的途径:1)好的模具材料;2)模具表面处理技术(pvd);3)模具设计(注重细节); 5、模具研磨与抛光,模具的研磨与抛光仍然以手工为主,暂时没有捷径.国外有根据不同的模具设计相应的抛光设备的,在抛光质量和效率上有明显优势;5)使用工况:包括设备打击力是否稳定、操作者是否熟练等6)模具的热处理,根据不同的模具材料制定合理的热处理工艺是提高模具寿命和稳定性的重要保证;十一、锻造企业参观企业:1、热锻组南京汽车锻造有限公司+埃斯顿机器人工程有限公司2、冷锻组康妮机电精锻分公司+埃斯顿机器人工程有限公司十二、会议期间小型展会:有19家企业设置展台,涉及锻压设备、模具材料、模具润滑、锻件等;十三、参观企业:1、康尼机电精锻分公司锻造车间主要设备630t油压机,生产直径50左右,高度40左右杯形件的两工位冷挤压成型.400t油压机用于直径40,长度80左右的钟形型壳锻件,软化处理、磷化造化、冷挤压-——磷化造化、冷(预)挤压、冷挤压(最终成型需要加动物油)、挤压齿形;其余为小型零件一次挤压成型.设备均为国产油压机。

大吨位挤压铸造机框架有限元分析尹建峰;刘贤华;吕国锋;游东东【摘要】大吨位挤压铸造机框架是承载工作压力的最重要组件之一,其框架设计不仅直接影响压机的使用与寿命.而且是反映主机整体设计水平的重要因素.文中通过有限元分析对主机框架在工作状态下进行结构刚度和强度校核计算,得出主机框架整体安全、可靠.其研究结果为大吨位挤压铸造机的生产与制造提供了有效的理论依据.【期刊名称】《机械工程师》【年(卷),期】2014(000)005【总页数】3页(P130-132)【关键词】二板机;挤压铸造;有限元分析;结构优化【作者】尹建峰;刘贤华;吕国锋;游东东【作者单位】广东科达机电股份有限公司,广东佛山528313;广东科达机电股份有限公司,广东佛山528313;广东科达机电股份有限公司,广东佛山528313;华南理工大学,广州 510640【正文语种】中文【中图分类】TP391.7大吨位挤压铸造机(又称液态模锻)最早由德国人在二战时期形成,二战后转入前苏联,20世纪50年代后经过日本宇部公司全面深入研究和发展形成系列锁模力成型装备,在汽车和精密装备制造中得到良好的运用。

由于其制品性能优异,推动了高端汽车总体技术水平的提高,同时也由于其优异的成型性能可运用于国防。

本文以广东科达机电股份有限公司自主创新的3300t大吨位挤压铸造机为研究对象,如图1所示。

主机结构为国际上先进的二板机结构。

在压力机械结构设计中,有限元分析因其可以较精确地揭示压力机主机的受力及变形情况,已成为压机结构设计的重要依据。

通过主机架结构进行有限元模拟分析,并通过有限元模拟分析的结果,对主体框架进行安全性和可靠性验证,其分析结果为结构改进优化提供重要依据。

主机架结构的优劣不仅直接影响压机的寿命,而且与加工、制造、安装等方面密切相关,是反映设计、制造水平的重要因素。

挤压铸造机总工作载荷:33 000 kN。

材料参数的确定,主机框架共4种材料,为合金钢、碳钢、铸钢和铸铁,材料参数如下:合金钢:弹性模量E=2.06×1011Pa,泊松比μ=0.3,屈服强度σs=440 MPa;碳钢:弹性模量E=2×1011Pa,泊松比μ=0.3,屈服强度σs=345 MPa;铸钢:弹性模量E=1.9×1011Pa,泊松比μ=0.3,屈服强度σs=270 MPa;铸铁:弹性模量E=1.4×1011Pa,泊松比μ=0.25,屈服强度σb=200 MPa。

制件冷挤压参数优化设计方法制件冷挤压参数优化设计方法制件冷挤压是一种常用的制造工艺,用于生产各种复杂形状的金属零件。

在制件冷挤压过程中,合理的参数优化设计方法可以提高生产效率和产品质量。

本文将介绍一种制件冷挤压参数优化设计方法,旨在帮助内容创作者了解该工艺,并提供一种可行的优化设计方法。

首先,我们需要了解制件冷挤压的基本原理。

制件冷挤压是通过将金属材料放置在冷挤压机中,通过不断施加压力,使金属材料流动并填充到模具中,最终形成所需的零件形状。

在制件冷挤压过程中,参数的优化设计对于实现理想的成型效果至关重要。

一、材料选择与预热在制件冷挤压过程中,材料的选择是非常重要的。

一般来说,具有良好可锻性和可塑性的金属材料,如铝合金、铜合金等,适合进行冷挤压。

此外,预热也是重要的一步。

通过预热金属材料,可以降低材料的硬度,提高材料的可塑性,从而有利于冷挤压过程的进行。

二、模具设计模具的设计是冷挤压过程中不可忽视的一环。

合理的模具设计可以减少金属材料的流失和变形,并确保最终产品的精度和质量。

模具的设计应考虑到材料的流动性、收缩率等因素,避免出现挤压不良或者产生冷焊等问题。

三、挤压力和速度控制挤压力和速度是制件冷挤压过程中需要优化的两个参数。

挤压力的大小直接影响到材料的流动性和填充度,而挤压速度的控制则决定了材料的变形和流动的速度。

根据具体的制件形状和材料的特性,我们可以通过试验和仿真等方法,确定最佳的挤压力和速度范围。

四、润滑剂的选择和应用润滑剂在制件冷挤压过程中起到了重要的作用。

它可以减少摩擦力,降低金属材料的表面温度,防止金属与模具之间的粘连。

在选择和应用润滑剂时,我们应考虑材料的类型和要求,并通过实验和经验总结,确定最佳的润滑剂类型和用量。

五、质量检测与优化冷挤压后的制件需要进行质量检测,以确保其几何形状、尺寸和表面质量的符合要求。

通过合适的检测方法,如三坐标测量、金相检测等,可以发现制件的缺陷和不合格问题,并进行相应的调整和优化。

冷锻模具的有限元分析及优化设计作者:姜凌长期以来,成形工艺和模具的设计以及工艺过程分析主要的依据是积累的实际经验、行业标准和传统理论。

但由于实际经验的非确定性、行业标准的实效性,以及传统理论对变形条件和变形过程进行了简化,因此,对复杂的模具设计往往不容易获得满意的结果,使得调试模具的时间长,次数多,甚至导致模具的报废。

通常情况下,为了保证工艺和模具的可靠与安全,多采用保守的设计方案,造成工序的增多,模具结构尺寸的加大。

现代成形加工与模具正朝着高效率、高速度、高精度、高性能、低成本、节省资源等方向发展,因此传统的设计方式已远远无法满足要求。

计算机技术的出现和发展以及工程实践中对数值分析要求的日益增长,发展起来了有限元的分析方法。

有限元自1960年CLOUGH 首次提出后,获得了迅速的发展。

下面我们共同讨论有限元数值模拟分析技术。

1 、有限元数值模拟分析技术塑性成形的工艺设计和模具设计一直采用传统的凭经验、实验方法。

这种设计方法难以满足制造工艺的要求。

随着计算机技术的飞速发展和70年代塑性有限元理论的发展,许多塑性成形过程中很难求解的问题可以用有限元方法求解。

有限元数值模拟技术用于检验工艺和模具设计的合理性已经在冷锻成形工艺领域得到了足够体现。

通过建模和合适的边界条件的确定,有限元数值模拟技术可以很直观地得到金属流动过程的应力、应变、模具受力、模具失效情况及锻件可能出现的缺陷情况。

这些重要信息的获得对合理的模具结构,模具的选材、热处理及成形工艺方案的最终确定有着重要的指导意义。

针对运用有限元数值模拟技术可用于检验工艺和模具设计的合理性,提出了一种由空心坯成形直齿圆柱齿轮的新工艺:预锻分流区-分流终锻,用三维有限元数值模拟进行了有限元分析研究,得到了锻造载荷-行程曲线以及整个成形过程的应力、应变、速度分布等,并与传统的闭式镦挤工艺模拟的结果进行了比较。

分析表明, 传统的闭式镦挤成形直齿圆柱齿轮,成形载荷大,不利于齿形的充填。

摘要本文主要是通过有限元分析软件ANSYS对630t立式冷挤压机机身进行静态分析,并根据静态分析结果分析应力分布和变形情况,来进行结构优化设计。

在对630t立式冷挤压机机身结构进行受力分析时,将机身底面四个脚采用固定约束方法限制其6个自由度,并在加载区施加均布载荷,然后计算结果,分析机身整体应力云图和垂直Z向整体变形图,找到机身应力集中区和薄弱环节,提出改进方案。

根据计算结果发现,床身整体应力不大,说明强度足够,但是机床垂直方向变形量较大,导致加工精度较差。

所以需要研究如何在降低机床变形量,提高加工精度的条件下,同时减少材料以降低成本。

针对该机身结构存在的问题,本文提出了十种优化方案,并把每个方案分别建模,导入有限元软件ANSYS,分析其强度和刚度,然后分析比较每个方案的计算结果,最终获得最优的改进方案。

该方案不仅可以明显提高机身的刚度,达到了机床加工精度的使用要求,还减轻了床身的质量,降低了生产成本。

关键词 630t冷挤压压力机,有限元,静态分析,改进设计。

AbstractT his article is for 630t Vertical cold extrusion machine body static analysis by finite element analysis software ANSYS and static analysis based on the results of the stress distribution and deformation analysis , to improve , compare and choose the best solution . When cold extrusion machine to 630t Vertical fuselage structure is analyzed, the underside of the fuselage four feet fixed constraint method to limit its six degrees of freedoms, and impose uniform load in the load area, and then calculate the results, analysis Z stress cloud and down to the deformation maps, find body stress concentration zone and weaknesses, to improve the program.According to the results, it was found that the strength parameters is surplus , but the amount of deformation is large, the precision is not enough, so the next step is to ensure the accuracy in the conditions to minimize the material in order to reduce costs. The fuselage structure for the problem, this paper presents an optimization program ten, and the modeling of each program separately, importing finite element software ANSYS, static analysis of its strength and stiffness, and comparative analysis of the results of each program, eventually find the optimal improvement program, not only improves the precision of the body, reaching the machine requirements, but also reduce the mass and reduce the cost.Key words closed press, finite element method, static analysis, improvement designs目录摘要 (I)Abstract (II)第一章绪论 (1)1.1 本课题研究概况 (1)1.2 研究背景和来源 (1)1.3 冷挤压压力机研究现状 (2)1.4 研究目的及意义 (2)1.5 主要研究内容 (4)第二章机身结构的静态分析 (5)2.1 ANSYS软件简介 (5)2.1.1 ANSYS介绍 (5)2.1.2 ANSYS的主要技术特点 (6)2.1.3 ANSYS 有限元求解的基本步骤 (7)2.2 机身简介 (7)2.2.1建立有限元模型 (9)2.2.2单元类型的选择 (9)2.2.3 网格划分 (10)2.2.4 边界条件 (11)2.2.5 材料特性 (12)2.3 计算结果分析 (12)2.3.1 机身的应力应变要求 (12)2.3.2 原始模型整体应力图 (13)2.3.3 原始模型整体变形图..................... 错误!未定义书签。

4 第三章机身结构的改进设计. (15)3.1 改进方案一 (15)3.2 改进方案二 (17)3.3 改进方案三 (18)3.4 改进方案四 (20)3.5 改进方案五 (22)3.6 改进方案六 (24)3.7 改进方案七 (26)3.8 改进方案八 (28)3.9 改进方案九 (30)3.10 改进方案十 (32)3.11 最佳方案确定 (35)3.12 总结与说明 (36)第四章结论与展望 (37)4.1 结论 (37)4.2 展望 (37)致谢 (38)参考文献 (39)第一章绪论1.1 本课题研究概况第一台2000KN PK型肘杆式精压机于1933年诞生于日本会田株式会社,到现在为止已经生产超过2000多台PK系列压力机[9]。

30年代,德国成功开发刚才的磷化处理工艺,为钢制冷挤压零件的成形创造了条件,并在1955年就开始冷挤压技术应用于汽车锻件的生产[9]。

随着汽车工业的快速发展,对高精度、高效率压力机的需求愈加迫切,日本70年代就研发出CFT系列多工位压力机,和肘杆式K型精压机,1988年研究出FMX系列压力机,同时日本小松研制出L1C系列和L2C系列冷锻成形压力机,这些压力机精度高,操作简单,直闭式机身坚固,变形小,滑块调节量大,不需要润滑的导轨,另外还有自动送料装置和快速换膜装置,生产效率高,适宜冷(温)挤压工艺[9]。

现在美国又将具有5 ~ 6工位的冷锻机升级为“成形中心”,可以加工各种形状结构复杂的锻件。

世界正在发展温冷挤压复合成形工艺。

美国的国民公司、德国的舒勒公司、日本的小松等均研发出整套冷温锻造工艺和生产线装备[9]。

上世纪70年代开始,我国开始将冷挤压技术应用到自行车、摩托车和汽车等锻件的生产当中,但是由于当时没有从根本上解决工艺,材料,自动化及后处理等技术问题,使得冷挤压技术没有得到快速发展[9]。

80年代随着交通工具的发展,冷挤压设备技术的引进,使得我国对冷挤压设备的需求也越来越大,已经掌握多工位冷锻成形工艺,已经可以用冷挤压设备生产表壳、自行车锻件、精锻齿轮、火花塞、汽车等速万向节和照相机配件等等,已经赶上国外先进生产水平。

而中国J88型冷挤压机拉力肘杆机构是由曲柄滑块机构加上曲柄摆杆机构组成[9]。

由于两套机构均接近于下死点附近区域内工作,所以,这种压机滑块的工作行程速度缓慢,有利于冷挤压工艺,又由于机构具急回特性,对提高生产效率有很大作用,因此,这种机构广泛使用于冷挤压机。

我国肘杆机构冷挤压机已经发展成形,相继出现等长肘杆机构,球头式不等长肘杆机构和三角形连杆肘杆机构。

其中三角形连杆肘杆机构的最大优点是既能够增大滑块的全行程量及工作行程,又能起到增力作用。

因此,三角形连杆肘杆机构适合于滑块行程及工作行程较大受力也较大的冷挤压工艺[9]。

1.2课题研究背景和来源冷挤压压力机是锻压机械的一种,通过通用曲柄连杆机构或肘杆机构以及其他如齿轮机构等传动,加工精度高,生产效率高,易于实现机械化,自动化生产,冷挤压零件在汽车中所占的比例越来越大,所以大力研究和发展冷挤压设备对提高我国机械工业生产力是非常重要的,但是在我国,对于压力机的设计多是采用经验和类比的传统分析设计方法,最后设计出的压力机往往存在很多问题,比如:机床笨重,速度低,精度差,耗时长,成本较高,而且性能差,生产效率低,无法和发达国家已经定型的较成熟的设备相比,竞争压力较大。

所以我国企业必须改变传统的研究设计方法,如现在国内外主流的有限元分析法。

随着计算机辅助设计技术的快速发展,有限元现代结构分析法已用运而生并且已被广泛地应用于汽车,工程,机床等诸多领域,对现代结构设计发挥重要作用。

本课题主要来源于校企合作的自选课题,对630t立式冷挤压机进行有限元分析与结构改进,提高刚度和精度,并减轻质量。

1.3 冷挤压机的研究现状赵长样[10]等对J31-400冷挤压压力机进行了研究,发现J31-400冷挤压压力机在自行车生产中不适合左右后花盘的挤压工艺要求问题,提出了改进方案,通过理论计算和有限元仿真手段,设计出了JA87-500冷挤压压力机,该机采用的是下传动偏心式闭式立式结构,如下图1-1JA87-500冷挤压压力机动作原理简图。

图1-1 JA87-500冷挤压压力机动作原理简图为了改善压力机受力情况和走动特性,采用了滑块中心和偏心齿轮中心有一定偏距的偏置机构,如下图1-2所示JA87-500齿轮滑块偏置机构。

图1-2 JA87-500齿轮滑块偏置机构采用该机构有以下几点好处:(1)改变滑块正反行程运动规律,有利于进行冷挤压工艺。

(2)偏置后减少了滑块对导轨的作用力,提高了机床的导向精度。

JA87-500冷挤压压力机适应性强、行程大、吨位高、能量足,提高了我国锻件的生产能力和加工精度,已经成为了我国大吨位专用冷挤压压力机。

1.4本课题的研究目的及意义目的:我国冷挤压机和国外比有很大差距,主要原因在分析研究上,国外不仅用计算机模拟仿真技术,还通过大量的实验来模拟。

而我国主要是通过理论计算,根据经验来估算许用应力,再用有限元分析软件来分析,但侧重静态分析,很少用模拟实验装置来做大量的实验。