滚动轴承轴向力算

- 格式:doc

- 大小:36.50 KB

- 文档页数:2

机械设计基础第章滚动轴承轴向力的计算滚动轴承是一种重要的机械传动部件,广泛应用于各种机械设备中。

在滚动轴承的设计中,轴向力的计算是重要的一环。

轴向力是指作用在轴承上的沿轴向方向的力,它对轴承的正常工作和寿命具有重要影响。

轴承在工作过程中,常常受到来自外部或内部的轴向力的作用。

外力主要包括:1.传动装置的轴向力:在一些传动装置中,由于齿轮、联轴器、皮带轮等传动元件的轴向对各来的作用,会使得轴承受到轴向力的作用。

2.轴向定位力:当轴承所选择的结构形式为非推力轴承,即由轴承的其他结构形式来决定轴承承受的轴向力,比如圆锥滚子轴承、调整心形滚子轴承等。

3.实际工况的影响力:比如离心力、旋转不平衡力等,由于转子的形状和运动特性,往往会使得轴承受到轴向力的作用。

内力主要包括:1.轴的伸长引起的力:当轴受到拉伸力或拉压力时,会产生轴向力作用于滚动轴承上。

2.温度变化引起的力:由于温度变化引起的轴线伸长或缩短导致的轴向力。

3.轴的变形引起的力:由于轴的变形导致的轴向力,如轴端的盖板,轴承座两侧安装的螺钉张紧方式的变形。

1.当轴承承受的轴向力为外力时,根据传动装置的轴向力大小和方向来计算。

一般可以通过传动装置的设计手册或相关文献来获取。

2.当轴承承受的轴向力为内力时,可以通过相关的计算公式来计算。

比如,当轴受到拉伸力时,轴向力可以通过公式F=σ×A计算,其中F为轴向力,σ为轴的应力,A为轴截面积。

3.当轴承承受的轴向力为温度变化引起的力时,可以通过计算轴线伸长或缩短的量来计算轴向力。

在滚动轴承的设计中,合理计算轴向力是十分重要的,轴向力过大或者过小都会对轴承的使用寿命和运行效果产生负面影响。

因此,在设计滚动轴承时,需要结合实际应用情况,充分考虑轴向力的计算,以确保轴承正常工作并具有较长的使用寿命。

机械设计基础第节滚动轴承轴向力的计算滚动轴承是一种常用的机械元件,用于支撑与传递轴向载荷和径向载荷。

在机械设计中,计算滚动轴承轴向力是非常重要的一部分,涉及到轴承的选型和设计。

本文将介绍滚动轴承轴向力的计算方法。

一、轴向载荷的种类在机械系统中,轴向载荷分为静载荷和动载荷两种。

1.静载荷:轴向载荷恒定不变的情况下的载荷称为静载荷。

静载荷通常由设备的自重、安装在轴上的其他零件的重量、负荷的重量等构成。

2.动载荷:轴向载荷大小在运行过程中有变化的载荷称为动载荷。

动载荷通常通过计算得出,可以是来自于负载的力或力矩引起的轴向力。

二、静载荷的计算静载荷的计算主要包括扭矩产生的轴向力、径向载荷以及其他附加载荷的计算等。

1.扭矩产生的轴向力:扭矩产生的轴向力是由于传递扭矩而引起的轴向力。

一般情况下,扭矩产生的轴向力可以通过计算得出,计算公式如下:Fa=(KT×Md)/L其中,Fa为扭矩产生的轴向力,KT为轴向力系数,Md为传递的扭矩,L为轴承的有效传递长度。

2.径向载荷:径向载荷是指垂直于轴向的力。

径向载荷通常由设备的自重、传动装置的重量、负载的重量等构成。

径向载荷的计算需要考虑设备的结构和工作环境等因素。

3.其他附加载荷:其他附加载荷通常包括轴向预紧力、温度变化引起的载荷、振动引起的载荷等。

这些附加载荷需要在设计过程中进行综合考虑。

三、动载荷的计算动载荷的计算需要考虑到设备在运行中的工况、运行速度、负载类型等因素。

常见的动载荷计算方法有以下几种:1.动载荷的估计:根据设备的工作环境和使用条件,根据经验公式或实验结果进行动载荷的估计。

2.动载荷的测量:通过测量设备在运行过程中的实际载荷,得到动载荷的大小。

3.动载荷的模拟计算:通过建立设备的动态模型,对工作过程进行模拟计算,得到动载荷的大小。

四、滚动轴承轴向力的选型在计算得到滚动轴承的轴向力后,还需要根据轴承的轴向载荷容量、速度等特性进行选型。

轴向载荷容量是指滚动轴承在承受轴向力时的极限载荷能力,通常通过轴向载荷容量图进行选型。

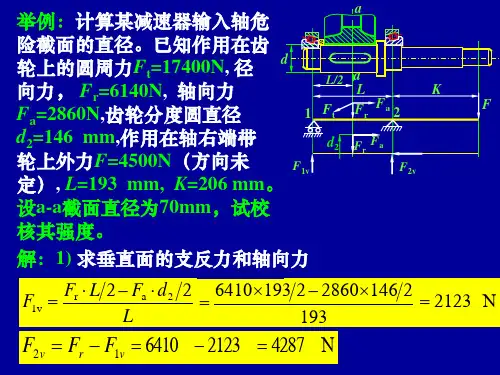

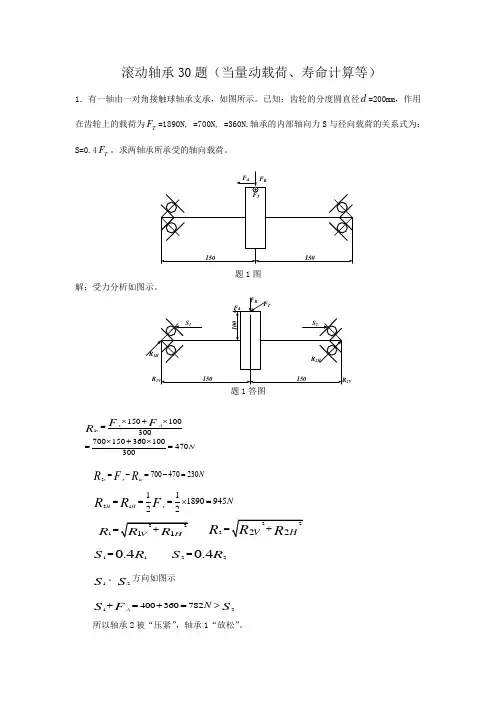

滚动轴承计算题题 IMB standardization office【IMB 5AB- IMBK 08- IMB 2C】滚动轴承30题(当量动载荷、寿命计算等)1.有一轴由一对角接触球轴承支承,如图所示。

已知:齿轮的分度圆直径d =200mm ,作用在齿轮上的载荷为T F =1890N, =700N, =360N.轴承的内部轴向力S 与径向载荷的关系式为:S=T F 。

求两轴承所承受的轴向载荷。

题1图解:受力分析如图示。

题1答图1S 、2S 方向如图示所以轴承2被“压紧”,轴承1“放松”。

2.如图所示,某轴用一对30307圆锥滚子轴承,轴承上所受的径向负荷R 1=2500N ,R 2=5000N ,作用在轴上的向外负荷F a1=400N,F a2=2400N 。

轴在常温下工作,载荷平稳f P =1。

试计算轴承当量动负载大小,并判断哪个轴承寿命短些(注:30307轴承的Y=,e=,S=R/(2Y);当A/R>e 时,X=,Y=;当A/R<=e 时,X=1,Y=0)题2图解:受力分析如图示。

题2答图所以轴承2被“压紧”,轴承1“放松”。

所以11111()2500PN f P X R Y A =+=因为1P < 2P 所以轴承2寿命短些3.某齿轮轴由一对30212/P6X 轴承支承,其径向载荷分别为1r F =5200N,2r F =3800N ,方向如图所示。

取载荷系数f p =。

试计算: 两轴承的当量动负荷P 1、P 2:1)当该对轴承的预期寿命L h =18000h 时,齿轮轴所允许的最大工作转速N max =?附30212/P6X 轴承的有关参数如下: C r =59250N,e=,X=, Y=,S=Fr/(2Y)题3图解:受力分析如图示。

题3答图(1)115200152922 1.7r N YFS ===⨯ 1S 、2S 方向如图示所以轴承2被“压紧”,轴承1“放松”。

![[说明]轴承相关计算](https://uimg.taocdn.com/ded23309640e52ea551810a6f524ccbff121cafb.webp)

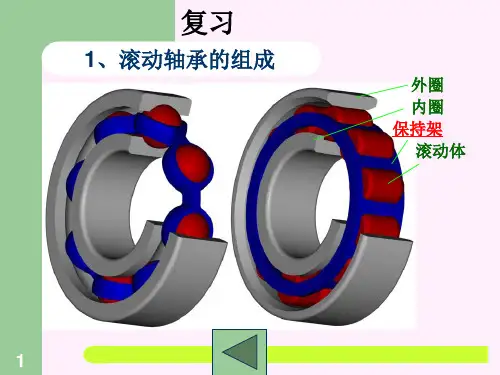

第十八章滚动轴承§18-1 滚动轴承的结构及类型一、滚动轴承的结构滚动轴承一般是由内圈、外圈、滚动体和保持架组成(图18-1)。

通常内圈随轴颈转动,外圈装在机座或零件的轴承孔内固定不动。

内外圈都制有滚道,当内外圈相对旋转时,滚动体将沿滚道滚动。

保持架的作用是把滚动体沿滚道均匀地隔开,如图18-2所示。

图18-1滚动轴承结构图18-2滚动轴承运动滚动体与内外圈的材料应具有高的硬度和接触疲劳强度、良好的耐磨性和冲击韧性。

一般用含铬合金钢制造,经热处理后硬度可达HRC61~65,工作表面须经磨削和抛光。

保持架一般用低碳钢板冲压制成,高速轴承多采用有色金属或塑料保持架。

与滑动轴承相比,滚动轴承具有摩擦阻力小,起动灵敏、效率高、润滑简便和易于互换等优点,所以获得广泛应用。

它的缺点是抗冲击能力较差,高速时出现噪声,工作寿命也不及液体摩擦的滑动轴承。

由于滚动轴承已经标准化,并由轴承厂大批生产,所以,使用者的任务主要是熟悉标准、正确选用。

图18-3给出了不同形状的滚动体,按滚动体形状滚动轴承可分为球轴承和滚子轴承。

滚子又分为长圆柱滚子、短圆柱滚子、螺旋滚子、圆锥滚子、球面滚子和滚针等。

图18-3 滚动体的形状二、滚动轴承的类型滚动轴承常用的类型和特性,见表18-1。

由于结构的不同,各类轴承的使用性能如下。

1.承载能力在同样外形尺寸下。

滚子轴承的承载能力约为球轴承的1.5~3倍。

所以,在载荷较大或有冲击载荷时宜采用滚子轴承。

但当轴承内径d 20mm时,滚子轴承和球轴承的承载能力已相差不多,而球轴承的价格一般低于滚子轴承,故可优先选用球轴承。

2.接触角接触角是滚动轴承的一个主要参数,轴承的受力分析和承载能力等与接触角有关。

表18-2列出各类轴承的公称接触角。

滚动体套圈接触处的法线与轴承径向平面(垂直于轴承轴心线的平面)之间的夹角称为公称接触角。

公称接触角越大,轴承承受轴向载荷的能力也越大。

滚动轴承按其承受载荷的方向或公称接触角的不同,可分为:(1) 径向轴承,主要用于承受径向载荷,其公称接触角从0 到45 ;(2) 推力轴承,主要用于承受轴向载荷,其公称接触角从大于45 到90(表18-2)。

滚动轴承30题(当量动载荷、寿命计算等)1.有一轴由一对角接触球轴承支承,如图所示。

已知:齿轮的分度圆直径d =200mm ,作用在齿轮上的载荷为T F =1890N, =700N, =360N.轴承的内部轴向力S 与径向载荷的关系式为:S=0.4T F 。

求两轴承所承受的轴向载荷。

题1图解:受力分析如图示。

2V题1答图1150100300700150360100470300rA vNFF R⨯+⨯=⨯+⨯== 21700470230vrvN R FR=-=-=2111189094522HH rN R R F ===⨯=1R =2R =110.4S R = 220.4S R =1S、2S 方向如图示12400360782A N SS F +=+=>所以轴承2被“压紧”,轴承1“放松”。

1211422,782A N N SS A A F ===+=2.如图所示,某轴用一对30307圆锥滚子轴承,轴承上所受的径向负荷R 1=2500N ,R 2=5000N ,作用在轴上的向外负荷F a1=400N,F a2=2400N 。

轴在常温下工作,载荷平稳f P =1。

试计算轴承当量动负载大小,并判断哪个轴承寿命短些?(注:30307轴承的Y=1.6,e=0.37,S=R/(2Y);当A/R>e 时,X=0.4,Y=1.6;当A/R<=e 时,X=1,Y=0)题2图解:受力分析如图示。

题2答图11250078122 1.6N YRS ===⨯ 225000156322 1.6N Y R S ===⨯211278124004002781a a N S S F F+-=+-=>所以轴承2被“压紧”,轴承1“放松”。

112111781,2781a a N N SS A A F F ===+-=117810.312500e AR==< 2227810.565000e A R==< 所以11111()2500PN f PX R Y A =+=22222()6450PN f PX R Y A =+=因为1P < 2P 所以轴承2寿命短些3.某齿轮轴由一对30212/P6X 轴承支承,其径向载荷分别为1r F =5200N,2r F =3800N ,方向如图所示。

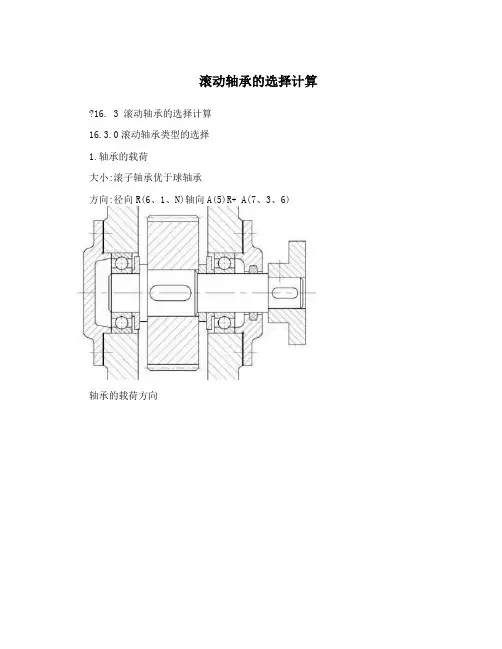

滚动轴承的选择计算16. 3 滚动轴承的选择计算16.3.0滚动轴承类型的选择1.轴承的载荷大小:滚子轴承优于球轴承方向:径向R(6、1、N)轴向A(5)R+ A(7、3、6)轴承的载荷方向2.轴承的转速极限转速n:滚动轴承允许的最高工作转速称为lim 极限转速。

对高转速的轴承:1).优先选用球轴承(润滑的阻力)2).轻系列轴承优于中、重系列(离心力) 3).实体保持架优于冲压保持架(易形成油膜减小摩擦)4).提高公差等级、改善润滑条件等推力轴承的主要承载能力表现在轴向,离心力过大时无法通过径向反力平衡,将引起较大的反力,发热大,极限转速较低3. 轴承的调心性能表16-24. 轴承的安装与拆卸5. 经济性:球比滚子便宜,精度适宜比较球轴承和滚子轴承有:16.3.1滚动轴承的工作情况分析1.运动关系:内外圈相对回转;滚动体既自转又公转。

2.轴承中载荷的分布: ,推力轴承 F=F/z 0 a,向心轴承,在载荷F 的作用下,根据变形关系,轴承r下部中间滚动体受力最大,向两边逐渐减小。

也就是说~最多只有半圈滚动体受载~且各滚动体的受载大小也不同。

应力循环特性:内、外圈~滚动体的受力可以认为是脉动循环。

16.3.2 滚动轴承的失效形式及设计准则设计失效形式准则点蚀(一般轴承) 寿命计算静载永久变形荷计算密封;磨损、烧伤润滑、散热限制胶合极限转速元件破裂,重新正确安装。

对可分离的高精度轴承不能互换安装.在正确使用下,滚动轴承的最主要的失效形式是点蚀,点蚀可能发生在滚动体和任意座圈上,由于滚动轴承的接触应力较大,通常不按永久寿命设计,设计滚动轴承的寿命是滚动轴承设计的重要内容.由于滚动轴承工作中的接触应力较大,在接触应力作用下元件表面可能发生塑性变形,过大的塑性变形会影响轴承的工作平稳性和旋转精度,除过大的工作应力会造成塑性变形以外,拆卸和装配中的不正确操作也会引起塑性变形;在润滑不良的情况下,会造成轴承磨损,在使用滚动轴承中应保证充足的润滑,在设计中应为正确的润滑提供条件,应为添加润滑剂和保持润滑剂的合理量设置必要的装置,如加油孔,油面显示装置等。

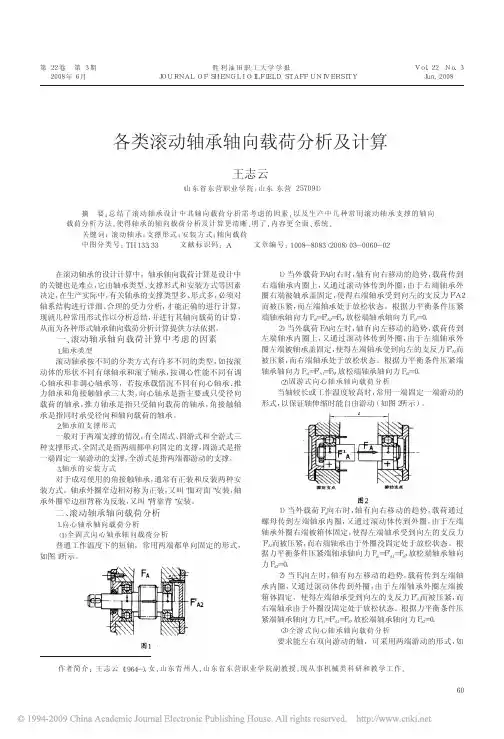

各类滚动轴承轴向载荷分析及计算王志云(山东省东营职业学院,山东东营257091)摘要:总结了滚动轴承设计中其轴向载荷分析需考虑的因素,以及生产中几种常用滚动轴承支撑的轴向载荷分析方法,使得轴承的轴向载荷分析及计算更清晰、明了,内容更全面、系统。

关键词:滚动轴承;支撑形式;安装方式;轴向载荷中图分类号:TH133.33文献标识码:A文章编号:1008-8083(2008)03-0060-02在滚动轴承的设计计算中,轴承轴向载荷计算是设计中的关键也是难点,它由轴承类型、支撑形式和安装方式等因素决定,在生产实际中,有关轴承的支撑类型多、形式多,必须对轴系结构进行详细、合理的受力分析,才能正确的进行计算,现就几种常用形式作以分析总结,并进行其轴向载荷的计算,从而为各种形式轴承轴向载荷分析计算提供方法依据。

一、滚动轴承轴向载荷计算中考虑的因素1.轴承类型滚动轴承按不同的分类方式有许多不同的类型,如按滚动体的形状不同有球轴承和滚子轴承,按调心性能不同有调心轴承和非调心轴承等,若按承载情况不同有向心轴承、推力轴承和角接触轴承三大类,向心轴承是指主要或只受径向载荷的轴承,推力轴承是指只受轴向载荷的轴承,角接触轴承是指同时承受径向和轴向载荷的轴承。

2.轴承的支撑形式一般对于两端支撑的情况,有全固式、固游式和全游式三种支撑形式,全固式是指两端都单向固定的支撑,固游式是指一端固定一端游动的支撑,全游式是指两端都游动的支撑。

3.轴承的安装方式对于成对使用的角接触轴承,通常有正装和反装两种安装方式。

轴承外圈窄边相对称为正装,又叫"面对面"安装,轴承外圈窄边相背称为反装,又叫"背靠背"安装。

二、滚动轴承轴向载荷分析1.向心轴承轴向载荷分析(1)全固式向心轴承轴向载荷分析普通工作温度下的短轴,常用两端都单向固定的形式,如图1所示。

图11)当外载荷FA向右时,轴有向右移动的趋势,载荷传到右端轴承内圈上,又通过滚动体传到外圈,由于右端轴承外圈右端被轴承盖固定,使得右端轴承受到向左的支反力F'A2而被压紧,而左端轴承处于放松状态。

滚动轴承所承受的载荷取决于所支承的轴系部件承担的载荷。

右图为一对角接触球轴承反装支承一个轴和一个斜齿圆柱齿轮的受力情况。

图中的F re、F te、F ae分别为所支承零件(齿轮)承受的径向、切向和轴向载荷,F d1和F d2为两个轴承在径向载荷F r1和F r2(图中未画出)作用下所产生的派生轴向力。

这里,轴承所承受的径向载荷F r1和F r2可以依据两个角接触球轴承反装的受力分析(径向反力)F re、F te、F ae经静力分析后确定,而轴向载荷F a1和F a2则不完全取决于外载荷F re、F te、F ae,还与轴上所受的派生轴向力F d1和F d2有关。

对于向心推力轴承,由径向载荷F r1和F r2所派生的轴向力F d1和F d2的大小可按下表所列的公式计算。

注:表中Y和e 由载荷系数表中查取,Y是对应表中F a/F r>e的Y 值下图中把派生轴向力的方向与外加轴向载荷F ae的方向一致的轴承标为2,另一端则为1。

取轴和与其相配合的轴承内圈为分离体,当达到轴向平衡时,应满足:F ae+F d2=F d1由于F d1和F d2是按公式计算的,不一定恰好满足上述关系式,这时会出现下列两种情况:当F ae+F d2>F d1时,则轴有向左窜动的趋势,相当于轴承1被“压紧”,轴承2被“放松”,但实际上轴必须处于平衡位置,所以被“压紧”的轴承1所受的总轴向力F a1必须与F ae+F d2平衡,即F a1=F ae+F d2而被“放松”的轴承2只受其本身派生的轴向力F d2,即F a2=F d2。

当F ae+F d2<F d1时,同前理,被“放松”的轴承1只受其本身派生的轴向力F a1,即F a1=F d1而被“压紧”的轴承2所受的总轴向力为: F a2=F d1-F ae综上可知,计算向心推力轴承所受轴向力F a的方法可以归纳为:先通过派生轴向力及外加轴向载荷的计算与分析,判断被“放松”或被“压紧”的轴承;然后确定被“放松”轴承的轴向力仅为其本身派生的轴向力,被“压紧”轴承的轴向力则为除去本身派生的轴向力后其余各轴向力的代数和。

1.滚动轴承的受力分析滚动轴承在工作中,在通过轴心线的轴向载荷(中心轴向载荷)Fa作用下,可认为各滚动体平均分担载荷,即各滚动体受力相等。

当轴承在纯径向载荷Fr作用下(图6),内圈沿Fr方向移动一距离δ0,上半圈滚动体不承载,下半圈各滚动体由于个接触点上的弹性变形量不同承受不同的载荷,处于Fr作用线最下位置的滚动体承载最大,其值近似为5Fr/Z(点接触轴承)或4.6Fr/Z(线接触轴承),Z为轴承滚动体总数,远离作用线的各滚动体承载逐渐减小。

对于内外圈相对转动的滚动轴承,滚动体的位置是不断变化的,因此,每个滚动体所受的径向载荷是变载荷。

2.滚动轴承的载荷计算(1)滚动轴承的径向载荷计算一般轴承径向载荷Fr作用中心O的位置为轴承宽度中点。

角接触轴承径向载荷作用中心O的位置应为各滚动体的载荷矢量与轴中心线的交点,如图7所示。

角接触球轴承、圆锥滚子轴承载荷中心与轴承外侧端面的距离a可由直接从手册查得。

接触角α及直径D,越大,载荷作用中心距轴承宽度中点越远。

为了简化计算,常假设载荷中心就在轴承宽度中点,但这对于跨距较小的轴,误差较大,不宜随便简化。

图8角接触轴承受径向载荷产生附加轴向力1)滚动轴承的轴向载荷计算当作用于轴系上的轴向工作合力为FA,则轴系中受FA作用的轴承的轴向载荷Fa=FA,不受FA作用的轴承的轴向载荷Fa=0。

但角接触轴承的轴向载荷不能这样计算。

角接触轴承受径向载荷Fr时,会产生附加轴向力FS。

图8所示轴承下半圈第i个球受径向力Fri。

由于轴承外圈接触点法线与轴承中心平面有接触角α,通过接触点法线对轴承内圈和轴的法向反力Fi将产生径向分力Fri;和轴向分力FSi。

各球的轴向分力之和即为轴承的附加轴向力FS。

按一半滚动体受力进行分析,有FS ≈ 1.25 Frtan α(1)计算各种角接触轴承附加轴向力的公式可查表5。

表中Fr为轴承的径向载荷;e为判断系数,查表6;Y 为圆锥滚子轴承的轴向动载荷系数,查表7。

滚动轴承的校核计算及公式1 基本概念1.轴承寿命:轴承中任一元件出现疲劳剥落扩展迹象前运转的总转数或一定转速下的工作小时数。

批量生产的元件,由于材料的不均匀性,导致轴承的寿命有很大的离散性,最长和最短的寿命可达几十倍,必须采用统计的方法进行处理。

2.基本额定寿命:是指90%可靠度、常用材料和加工质量、常规运转条件下的寿命,以符号L10(r)或L10h(h)表示。

3.基本额定动载荷(C):基本额定寿命为一百万转(106)时轴承所能承受的恒定载荷。

即在基本额定动载荷作用下,轴承可以工作106 转而不发生点蚀失效,其可靠度为90%。

基本额定动载荷大,轴承抗疲劳的承载能力相应较强。

4.基本额定静载荷(径向C0r,轴向C0a):是指轴承最大载荷滚动体与滚道接触中心处引起以下接触应力时所相当的假象径向载荷或中心轴向静载荷。

在设计中常用到滚动轴承的三个基本参数:满足一定疲劳寿命要求的基本额定动载荷Cr(径向)或Ca(轴向),满足一定静强度要求的基本额定静强度C0r(径向)或C0a(轴向)和控制轴承磨损的极限转速N0。

各种轴承性能指标值C、C0、N0等可查有关手册。

2 寿命校核计算公式图17-6滚动轴承的寿命随载荷的增大而降低,寿命与载荷的关系曲线如图17-6,其曲线方程为PεL10=常数其中 P-当量动载荷,N;L10-基本额定寿命,常以106r为单位(当寿命为一百万转时,L10=1);ε-寿命指数,球轴承ε=3,滚子轴承ε=10/3。

由手册查得的基本额定动载荷C是以L10=1、可靠度为90%为依据的。

由此可得当轴承的当量动载荷为P时以转速为单位的基本额定寿命L10为Cε×1=Pε×L10L10=(C/P)ε 106r (17.6)若轴承工作转速为n r/min,可求出以小时数为单位的基本额定寿命h (17.7)应取L10≥L h'。

L h '为轴承的预期使用寿命。

通常参照机器大修期限的预期使用寿命。

滚动轴承25题(当量动载荷、寿命计算等)1.有一轴由一对角接触球轴承支承,如图所示。

已知:齿轮的分度圆直径d =200mm ,作用在齿轮上的载荷为T F =1890N, =700N, =360N.轴承的内部轴向力S 与径向载荷的关系式为:S=0.4T F 。

求两轴承所承受的轴向载荷。

题1图解:受力分析如图示。

2V题1答图1150100300700150360100470300rA vNFF R⨯+⨯=⨯+⨯== 21700470230vrvN R F R=-=-=2111189094522H H rNR R F ===⨯=1R =2R =110.4S R =220.4SR =1S、2S 方向如图示12400360782A N SS F +=+=>所以轴承2被“压紧”,轴承1“放松”。

1211422,782A N N SS A A F ===+=2.如图所示,某轴用一对30307圆锥滚子轴承,轴承上所受的径向负荷R 1=2500N ,R 2=5000N ,作用在轴上的向外负荷F a1=400N,F a2=2400N 。

轴在常温下工作,载荷平稳f P =1。

试计算轴承当量动负载大小,并判断哪个轴承寿命短些?(注:30307轴承的Y=1.6,e=0.37,S=R/(2Y);当A/R>e 时,X=0.4,Y=1.6;当A/R<=e 时,X=1,Y=0)题2图解:受力分析如图示。

题2答图11250078122 1.6N YRS===⨯225000156322 1.6N YRS===⨯211278124004002781a a N S S F F+-=+-=>所以轴承2被“压紧”,轴承1“放松”。

112111781,2781a a N N SS A A F F ===+-=117810.312500e A R==< 2227810.565000e A R==< 所以11111()2500PN f PX R Y A =+=22222()6450PN f PX R Y A =+=因为1P < 2P所以轴承2寿命短些3.某齿轮轴由一对30212/P6X 轴承支承,其径向载荷分别为1r F =5200N,2r F =3800N ,方向如图所示。

滚动轴承所承受的载荷取决于

所支承的轴系部件承担的载荷。

右图

为一对角接触球轴承反装支承一个

轴和一个斜齿圆柱齿轮的受力情况。

图中的F re、F te、F ae分别为所支承零

件(齿轮)承受的径向、切向和轴向

载荷,F d1和F d2为两个轴承在径向

载荷F r1和F r2(图中未画出)作用下

所产生的派生轴向力。

这里,轴承所

承受的径向载荷F r1和F r2可以依据

两个角接触球轴承反装的受力分析

(径向反力)

F re、F te、F ae经静力分析后确定,而轴向载荷F a1和F a2则不完全取决于外载荷F re、F te、F ae,还与轴上所受的派生轴向力F d1和F d2有关。

对于向心推力轴承,由径向载荷F r1和F r2所派生的轴向力F d1和F d2的大小可按下表所列的公式计算。

注:表中Y和e由载荷系数表中查取,Y是对应表中F a/F r>e的Y 值

下图中把派生轴向力的方向与外加轴向载荷F ae的方向一致的轴承标为2,另一端则为1。

取轴和与其相配合的轴承内圈为分离体,当达到轴向平衡时,应满足:F ae+F d2=F d1

由于F d1和F d2是按公式计算的,不一定恰好满足上述关系式,这时会出现下列两种情况:

当F ae+F d2>F d1时,则轴有向左窜动的趋势,相当于轴承1被“压紧”,轴承2被“放松”,但实际上轴必须处于平衡位置,所以被“压紧”的轴承1所受的总轴向力F a1必须与F ae+F d2平衡,即

F a1=F ae+F d2

而被“放松”的轴承2只受其本身派生的轴向力F d2,即F a2=F d2。

当F ae+F d2<F d1时,同前理,被“放松”的轴承1只受其本身派生的轴向力F a1,

即F a1=F d1

而被“压紧”的轴承2所受的总轴向力为: F a2=F d1-F ae

综上可知,计算向心推力轴承所受轴向力F a的方法可以归纳为:先通过派生轴向力及外加轴向载荷的计算与分析,判断被“放松”或被“压紧”的轴承;然后确定被“放松”轴承的轴向力仅为其本身派生的轴向力,被“压紧”轴承的轴向力则为除去本身派生的轴向力后其余各轴向力

的代数和。

返回。