甲醇设备一览表

- 格式:xlsx

- 大小:27.06 KB

- 文档页数:14

四川泸天化绿源醇业公司润滑油(脂)使用手册(试用版)泸天化绿源醇业公司生产部2005年4月20日关于设备润滑油(脂)统计的说明各车间及专业人员:由于公司各装置设备数量多,设备的采购配套复杂,设备的使用寿命与油品质量关系密切。

现将各装置设备的“润滑油(脂)统计表”发给你们,请各车间根据各类设备的要求及用油情况进行增补、修改。

本次采用的油品共有3个品牌:1、重庆一坪润滑油公司生产的“长城牌”润滑油(脂),TSA-46#优质汽轮机油;TSA-68#优质汽轮机油;2#极压锂基脂;7019(3#)高温极压润滑脂;柴油机油CD-40;SAE90重负荷行车齿轮箱油;L-CKC220#中负荷齿轮箱油;L-CKD150#重负荷齿轮箱油;SDCC30机油;SDCC40机油。

2、兰州炼油厂生产的“昆仑牌”L-TAS32#优质汽轮机油。

3、美国进口“罗伊尔牌synfilmISO46汽轮机油(合成油)。

用于特殊条件下的进口设备,由于制造厂用油是自己的油品,无法确认代用油品.它们分别是: 1、阿特拉斯2000m3/h无油螺杆压缩机(J3901)制造厂要求用ROTO-Z润滑油,电机要求用ESSO UNICX N3。

2、英格索兰螺杆压缩机(J3904A/B/C)制造厂要求用SSR UITRA润滑油,电机要求用ESSO UNICX N3。

3、丹麦、德国进口的液氧泵(J3702A/B;J3701)等制造厂要求用Braycote812电机:Mobil 28 泸天化绿源醇业公司设备润滑油(脂)统计表储运系统公用工程3四川泸天化绿源醇业有限责任公司设备润滑管理制度(试行稿)1总则1.1设备是生产的物质技术基础,润滑是设备正常运行的必要条件。

为了延长设备的使用寿命,保证设备安全运行,特制定本标准。

1.2本标准规定了设备润滑管理的职能,润滑油品贮存、保管和使用,器具管理,过滤标准,润滑油的使用,润滑油油位标准等细则。

2适用范围本标准适用于公司所有在用设备(含备用设备)的润滑管理。

甲醇合成的工艺流程和设备1. 介绍甲醇是一种重要的化工原料,在化工工业中被广泛应用。

甲醇合成是通过一系列化学反应将一氧化碳与氢气合成甲醇。

本文将介绍甲醇合成的工艺流程和所需的设备。

2. 工艺流程甲醇合成的工艺通常分为以下几个步骤:2.1 气化反应首先,将煤、天然气或重油等碳源与氧气(或空气)在高温高压条件下进行气化反应,生成一氧化碳和氢气的混合气体。

气化反应需要使用气化炉等设备。

2.2 气体净化混合气体中存在着杂质,如硫化物、氯化物等。

这些杂质会对甲醇合成催化剂产生不利影响。

因此,需要将混合气体进行净化处理,通常包括除尘、脱硫、脱氯等步骤。

常用的净化设备包括除尘器、脱硫器和脱氯器。

2.3 合成反应在甲醇合成反应中,一氧化碳和氢气经过一系列化学反应转化为甲醇。

这一反应通常在合成反应器中进行,催化剂是促进反应的重要因素。

常用的催化剂有氧化铜-锌、铜-铝催化剂等。

2.4 分离与精制在合成反应结束后,甲醇和未反应的混合气体需要进行分离。

一种常用的分离方法是通过蒸馏将甲醇和副产物进行分离。

此外,还需要进行甲醇的精制,以提高甲醇的纯度。

常用的精制方法有吸附、结晶等。

3. 设备在甲醇合成的工艺流程中,需要使用到以下一些设备:3.1 气化炉气化炉是将煤、天然气等碳源与氧气(或空气)进行气化反应的设备。

气化炉通常由炉体、燃烧器、气化剂供给系统等组成。

3.2 除尘器除尘器用于去除混合气体中的固体颗粒物,以保证合成反应的正常进行。

除尘器可以采用重力沉淀、过滤等原理进行操作。

3.3 脱硫器脱硫器主要用于去除混合气体中的硫化物。

常用的脱硫方法有化学吸收脱硫、物理吸附脱硫等。

3.4 脱氯器脱氯器用于去除混合气体中的氯化物。

脱氯通常采用物理吸附或化学吸收的方式进行。

3.5 合成反应器合成反应器是进行甲醇合成反应的设备。

合成反应器通常由反应罐体、催化剂床层等组成。

3.6 分离设备分离设备主要用于将合成反应产物中的甲醇和副产物进行分离。

中煤陕西榆林能源化工有限公司甲醇醋酸系列深加工及综合利用项目一期(Ⅰ)工程仓库区设备一览表以下内容摘自《全厂系统工程基础设计》,第四卷《公用工程及辅助设施》,第十七册《全厂公用仓库》,第一分册《说明》。

其编制单位档号为:T10069Ⅱ-45(Ⅰ)-1420-01;版号:01 、综合仓库设备综合仓库中设有吊钩桥式起重机、货架、叉车、托盘、货架软件管理系统等等,详见设备一览表表1-1。

表1-1 综合仓库设备一览表2 、润滑油库设备润滑油库储存全厂各种润滑油,包装形式为桶装,在库房储存时考虑托盘,通过叉车将托盘上的桶装润滑油放置于货架,使用时通过手推车送至装置。

详见润滑油库设备一览表表2-1。

表2-1 润滑油库设备一览表3 、化学品库设备化学品库储存的介质包装形式有袋装、桶装和钢瓶等,对于袋装的固体物料(每袋25kg),在库房储存时考虑托盘,1个托盘上放12袋,设2层。

桶和钢瓶散放,分成区域,通过叉车将托盘和桶装物料运至装置。

详见化学品库布置图T10069Ⅱ-45-1422PD-01及化学品库设备一览表表3-1。

表3-1 化学品库设备一览表危险品库储存的介质包装形式有袋装、桶装和钢瓶等,对于袋装的固体物料(每袋25kg),在库房储存时考虑托盘,1个托盘上放12袋,设2层。

桶装危险品散放,分成区域。

库房内物料通过双轮手推车、叉车等运输工具,将袋装、桶装、钢瓶装危险品运至各生产装置。

托盘、双轮手推车、叉车选择定型产品。

考虑危险品库内储存的介质有些具有粉尘爆炸的危险,在设计时除了设置防爆轴流风机、防爆灯具外,叉车考虑选择防爆型叉车。

危险品库的设备设置情况详见危险品库布置图T10069Ⅱ-45-1424PD-01~06及危险品库设备一览表表4-1。

表4-1 危险品库设备一览表。

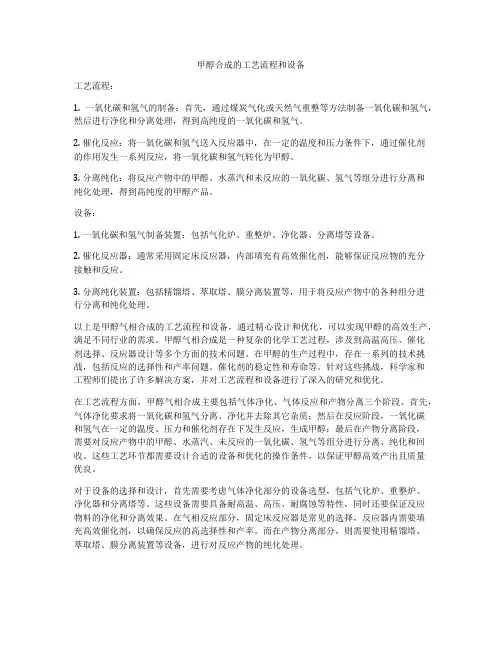

甲醇合成的工艺流程和设备工艺流程:1. 一氧化碳和氢气的制备:首先,通过煤炭气化或天然气重整等方法制备一氧化碳和氢气,然后进行净化和分离处理,得到高纯度的一氧化碳和氢气。

2. 催化反应:将一氧化碳和氢气送入反应器中,在一定的温度和压力条件下,通过催化剂的作用发生一系列反应,将一氧化碳和氢气转化为甲醇。

3. 分离纯化:将反应产物中的甲醇、水蒸汽和未反应的一氧化碳、氢气等组分进行分离和纯化处理,得到高纯度的甲醇产品。

设备:1. 一氧化碳和氢气制备装置:包括气化炉、重整炉、净化器、分离塔等设备。

2. 催化反应器:通常采用固定床反应器,内部填充有高效催化剂,能够保证反应物的充分接触和反应。

3. 分离纯化装置:包括精馏塔、萃取塔、膜分离装置等,用于将反应产物中的各种组分进行分离和纯化处理。

以上是甲醇气相合成的工艺流程和设备,通过精心设计和优化,可以实现甲醇的高效生产,满足不同行业的需求。

甲醇气相合成是一种复杂的化学工艺过程,涉及到高温高压、催化剂选择、反应器设计等多个方面的技术问题。

在甲醇的生产过程中,存在一系列的技术挑战,包括反应的选择性和产率问题、催化剂的稳定性和寿命等。

针对这些挑战,科学家和工程师们提出了许多解决方案,并对工艺流程和设备进行了深入的研究和优化。

在工艺流程方面,甲醇气相合成主要包括气体净化、气体反应和产物分离三个阶段。

首先,气体净化要求将一氧化碳和氢气分离、净化并去除其它杂质;然后在反应阶段,一氧化碳和氢气在一定的温度、压力和催化剂存在下发生反应,生成甲醇;最后在产物分离阶段,需要对反应产物中的甲醇、水蒸汽、未反应的一氧化碳、氢气等组分进行分离、纯化和回收。

这些工艺环节都需要设计合适的设备和优化的操作条件,以保证甲醇高效产出且质量优良。

对于设备的选择和设计,首先需要考虑气体净化部分的设备选型,包括气化炉、重整炉、净化器和分离塔等。

这些设备需要具备耐高温、高压、耐腐蚀等特性,同时还要保证反应物料的净化和分离效果。

甲醇合成的工艺流程和设备甲醇是一种重要的化工原料,广泛应用于化工、医药、食品等领域。

甲醇的合成工艺流程主要包括天然气制甲醇和煤制甲醇两种。

以下将以天然气制甲醇为例,介绍甲醇的合成工艺流程和设备。

1. 甲醇合成工艺流程甲醇的合成主要通过气相合成法进行,该方法通过一系列复杂的催化反应将一氧化碳和氢气合成甲醇。

具体的工艺流程如下:- 天然气→天然气净化→变化转换反应→合成气→合成气净化→合成气改质→甲醇合成→甲醇回收2. 甲醇合成设备甲醇合成设备主要包括催化反应器、冷凝器、分离塔等:- 催化反应器:将一氧化碳和氢气催化反应生成甲醇,需要具有较高的反应活性和选择性。

- 冷凝器:用于冷却和凝结合成气中的甲醇,使其形成液体甲醇。

- 分离塔:用于将液体甲醇从残余的气相中分离出来,保证甲醇的纯度和回收率。

3. 甲醇生产过程甲醇生产过程主要包括天然气的催化转变、合成气的制备、甲醇的合成和甲醇的回收等环节。

整个过程需要耗费大量的热能和电能,因此需要具备较为完备的能源设施和配套设备。

总的来说,甲醇的合成工艺流程较为复杂,需要涉及多个催化反应和分离过程,所需要的设备也比较繁杂。

企业在进行甲醇合成生产时,需要充分考虑到工艺流程和设备配置,确保生产过程的高效稳定。

甲醇是一种重要的化学品,其合成工艺的复杂性和对能源的依赖性使得甲醇工业在全球范围内备受关注。

天然气制甲醇是目前全球最为主流的甲醇生产工艺。

下面将详细介绍甲醇的合成工艺流程和设备,以及在甲醇生产过程中可能出现的关键技术和挑战。

4. 甲醇合成过程甲醇的合成工艺主要涉及以下几个过程:4.1 天然气制备合成气首先,天然气需要在天然气净化设备中进行净化处理,去除其中的硫化氢、二氧化碳和水等杂质。

通过石灰石和干燥剂的吸附、脱硫等处理,可使天然气达到合成气制备的要求。

然后,经催化转化反应,天然气中的甲烷和水蒸气进行高温反应,生成一氧化碳和氢气,形成合成气。

4.2 合成气的制备合成气是由一氧化碳和氢气所组成的气体混合物,它是甲醇合成的重要中间产物。

煤制甲醇设备一览表一、引言煤是我国主要的能源资源之一,而甲醇作为一种重要的化工原料和清洁燃料,对于能源结构调整和环境保护具有重要意义。

煤制甲醇是将煤转化为甲醇的工艺过程,其关键在于煤制甲醇设备的选用和优化。

二、煤制甲醇设备一览表以下是煤制甲醇常用的设备一览表:1. 煤气化设备煤气化是将煤转化为合成气的过程,合成气中主要成分为一氧化碳和氢气,是煤制甲醇的原料。

常用的煤气化设备有固定床煤气化炉、流化床煤气化炉和煤浆气化炉等。

2. 合成气净化设备合成气中含有一定的杂质,需要进行净化处理。

常用的合成气净化设备有除尘器、除硫器、除氮器等。

3. 合成气变换设备合成气变换是将一氧化碳和氢气转化为甲醇的过程。

常用的合成气变换设备有催化剂床、换热器、压力容器等。

4. 甲醇分离设备甲醇分离是将合成气中的甲醇从其他组分中分离出来的过程。

常用的甲醇分离设备有精馏塔、吸收塔、萃取塔等。

5. 废气处理设备煤制甲醇过程中会产生一些废气,包括煤气化废气、合成气净化废气和甲醇生产废气等。

这些废气中含有一些有害物质,需要进行处理和净化。

常用的废气处理设备有除尘器、脱硫装置、脱氮装置等。

6. 热力设备煤制甲醇过程中需要进行能量转化和供应,因此需要热力设备。

常用的热力设备有锅炉、热交换器、蒸汽发生器等。

7. 辅助设备除了上述主要设备外,煤制甲醇还需要一些辅助设备来保障生产运行的顺利进行,如压缩机、泵站、储存设备等。

三、煤制甲醇设备选型和优化在煤制甲醇项目中,设备的选型和优化是至关重要的一环。

选用合适的设备可以提高生产效率、降低能耗、增加产品质量和降低环境污染。

优化设备结构和工艺参数可以进一步提高设备的性能和经济效益。

1. 设备选型设备选型需要考虑煤的性质、产量要求、工艺流程以及经济效益等因素。

不同类型的煤制甲醇工艺可能需要不同的设备选型,如煤气化方式的选择会影响煤气化设备的选用,而甲醇生产工艺的选择会影响合成气变换和甲醇分离设备的选用。

煤制甲醇项目实验室仪器设备清单

原材料方面:ph计、水浴锅、分析天平、密度计、粘度计、破乳化仪器、闪点仪器、倾点仪器;

煤样分析方面:元素分析仪、全硫测定仪、煤的发热量测仪、灰熔点测定仪器、工业分析仪,挥发分测定仪器、钾,钠离子测定的火焰分光光度计、马弗炉;

成品方面:有甲醇分析,甲醇分析就要用到色谱,沸程测定仪器,卡尔费休水分测定仪器,在甲醇分析方面,有国标,可以参阅。

水质分析方面:包括循环水,废水,生活饮用水机中间控制炉水,离子交换树脂水质分析,在这里使用到的是硅酸根分析仪,钠离子测定仪器,分析天平,微波炉,bod培养箱,菌藻培养箱,ph计,分析光光度机,烘箱,净水器,电炉,火焰光度计等等,

监控运行方面:主要的是色谱分析,还有中间控制所用测定甲醇水分的卡尔费休水分测定仪、动火分析使用的co、硫化氢、可燃气体分析测爆仪等等。

产10万吨甲醛设备装置设备明细表设备名称:甲醛生产装置设备数量:1套设备型号:XXX设备重量:XXX吨甲醛生产装置是用于甲醛的生产过程中的关键设备之一,通常由多个装置组成。

该装置能够将甲醇与氧化剂进行反应,产生甲醛。

下面是该装置的设备明细表:1.反应釜(数量:1台):-材质:优质不锈钢-容积:XXX升-温度范围:-30°C至200°C-压力范围:常压至0.6MPa-附件:搅拌器、加热管、冷却管、检测传感器等2.分离塔(数量:1台):-材质:优质不锈钢-过程:用于将反应产物中的甲醛与杂质分离-塔板数量:XXX-附件:加热管、冷却管、塔底分离器等3.冷却器(数量:1台):-材质:优质不锈钢-过程:用于将反应产物冷却至常温-设计原则:效率高、耐腐蚀、易于清洗4.硫酸洗涤塔(数量:1台):-材质:玻璃钢-过程:用于清洗甲醛产物中的杂质,以提高甲醛的纯度-附件:喷淋器、泵等5.脱水装置(数量:1台):-材质:优质不锈钢-过程:用于去除甲醛产物中的水分-设计原则:高效、耐腐蚀、易于操作6.储罐(数量:多个):-材质:优质不锈钢-容积:各不相同,根据生产需求设定-用途:用于存储甲醛产物及原材料7.控制系统:-包括PLC控制系统、液位、温度、压力等传感器-用途:对生产装置进行自动化控制与监测以上是甲醛生产装置的主要设备明细表,每个设备在生产过程中起到不可替代的作用。

设备的质量和性能直接关系到甲醛的生产效率和质量。

在使用过程中,需要根据相应的工艺要求进行操作和维护,以确保设备的正常运行和生产效果的稳定性。

甲醇裂解制氢气装置技术方案项目名称:***Nm3/h甲醇裂解制氢装置技术方案及设备配置第一部分技术方案一、技术指标及运行要求1.1 氢气技术指标:1.2 主要原料要求甲醇质量应符合国标GB338-2011一等品要求,外观为无色透明液体,无特殊异臭气味,无可见杂质,具体质量指标见下表。

脱盐水指标满足下表二、工艺方案1、装置组成本装置主要由甲醇蒸汽转化工序、变压吸附提氢工序(PSA-H2)、导热油装置供热工序三部分组成。

2、工艺原理2.1 造气将甲醇与水按一定比例混合、加热汽化并过热,达到一定的温度和压力,在这种条件下混合过热气通过催化剂作用,同时发生催化裂解反应以及一氧化碳变换反应,最终生成氢、二氧化碳及残存的少量一氧化碳等的混合气体。

甲醇加水裂解反应是一个多组份,多反应的气固催化复杂反应系统。

主要反应为:CH3OH ⇔CO + 2H2– 90.7kJ/molCO + H2O ⇔CO2+ H2+ 41.2kJ/mol总反应为:CH3OH + H2O ⇔CO2+ 3H2– 49.5kJ/mol综合来看,整个过程为一个吸热过程。

反应需要的热量通过导热油的循环来提供。

为节约热能,反应后的气体要与原料液换热、冷却、并在净化塔内洗涤,冷凝和洗涤后产生的混合液在净化塔分离(分离出来的液体成分主要是水和甲醇,被送回到原料液罐循环使用),得到组分合格的转化气,满足造气要求。

2.2氢气提纯氢气提纯采用五塔吸附变压吸附技术。

变压吸附(PSA)技术是以特定的吸附剂(多孔固体物质)内部表面对气体分子的物理吸附为基础,利用吸附剂在相同压力下易吸附高沸点组分、不易吸附低沸点组分和高压下吸附量增加、低压下吸附量减少的特性,将原料气在一定压力下通过吸附床,相对于氢的高沸点杂质组分被选择性吸附,低沸点的氢气不易被吸附而穿过吸附床,达到氢和杂质组分的分离。

吸附完成后,吸附剂在减压下解吸被吸附的杂质组分,使吸附剂获得再生,以能再次进行吸附分离杂质。