冲裁件的工艺性3

- 格式:ppt

- 大小:650.50 KB

- 文档页数:12

第一章概述冲压:室温下利用安装在压力机上的模具对材料施加压力,使其产生分离或塑性变形,从而获得所需零件的压力加工方法。

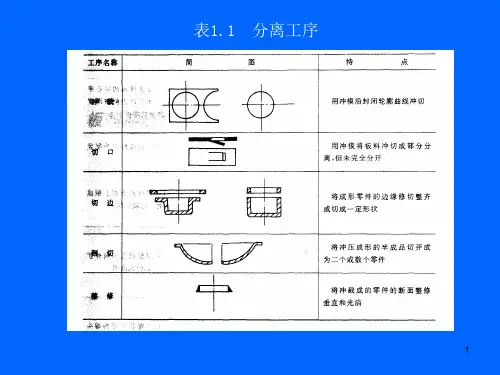

冲压生产的三要素先进的模具,高效的冲压设备,合理的冲压工艺冲压工序的分类:根据材料的变形特点分为:分离工序、成形工序分离工序:冲压成形时,变形材料内部的应力超过强度极限σb,使材料发生断裂而产生分离,从而成形零件。

分离工序主要有剪裁和冲裁等。

成形工序:冲压成形时,变形材料内部应力超过屈服极限σs,但未达到强度极限σb,使材料产生塑性变形,从而成形零件。

成形工序主要有弯曲、拉深、翻边、胀形、扩口、缩口和旋压等。

冲压模具1.冲模的分类(1)根据工艺性质分类:冲裁模、弯曲模、拉深模、成形模等。

(2)根据工序组合程度分类:单工序模、复合模、级进模复合模:在压力机的一次行程内在模具的一个工位上完成两道以上冲压工序的模具。

级进模:在压机的一次行程内,在连续模具的不同工位上完成多道冲压共序的模具。

2.冲模组成零件冲模通常由上、下模两部分构成。

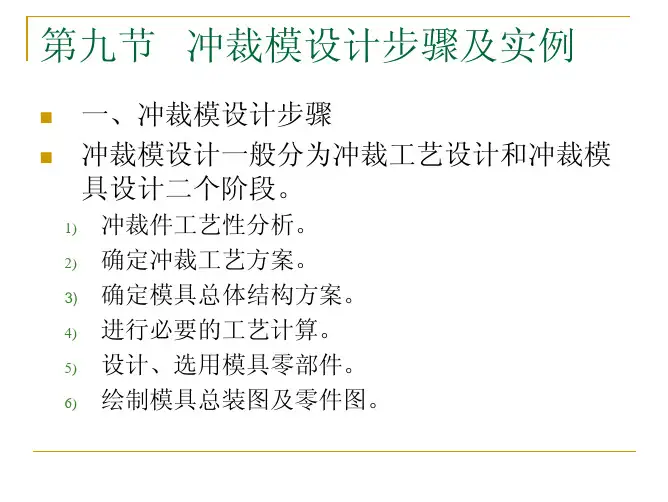

组成模具的零件主要有两类:①工艺零件:直接参与工艺过程的完成并和坯料有直接接触,包括:工作零件、定位零件、卸料与压料零件②结构零件:不直接参与完成工艺过程,也不和坯料有直接接触,只对模具完成工艺过程起保证作用,或对模具功能起完善作用,包括:导向零件、紧固零件、标准件及其它零件等.第二冲裁工艺与冲裁模设计学习目的与要求:1.了解冲裁变形规律、冲裁件质量及影响因素;2.掌握冲裁模间隙确定、刃口尺寸计算、排样设计、冲裁力计算等设计计算方法。

3.掌握冲裁工艺性分析与工艺设计方法;4.认识冲裁模典型结构(尤其是级进模和复合模)及特点,了解模具标准,掌握模具零部件设计及模具标准应用方法;5.掌握冲裁工艺与冲裁模设计的方法和步骤。

第一节概述冲裁利用模具使板料沿着一定的轮廓形状产生分离的一种冲压工序。

基本工序:落料和冲孔。

既可加工零件,也可加工冲压工序件。

落料:冲下所需形状的零件冲孔:在工件上冲出所需形状的孔冲裁模:冲裁所使用的模具叫冲裁模,它是冲裁过程必不可少的工艺装备。

1、冲压概念在室温下,利用安装在压力机上的模具对材料施加压力,对其产生分离或塑性变形,从而获得一定形状、尺寸精度的零件加工方法。

(冲压三要素:合理冲压工艺、先进的模具、高效的冲压设备)2、冷冲模在冲压加工中,将材料加工成零件(或半成品)的一种特殊工艺装备,称为冲压模具(俗称冲模)。

3、冲压工艺的特点低耗、高效、低成本“一模一样”、质量稳定、高一致性可加工薄壁、复杂零件板材有良好的冲压成形性能模具成本高所以,冲压成形适宜批量生产。

4、冲压工序分类根据材料变形特点分为分离工序和塑形成形工序。

分离工序:指板料在冲压力的作用下,变形部分的应力达到强度极限以后,使坯料发生断裂而产生分离。

(有:落料、冲口、剪切、切断、切槽、切口、切边等)塑形成形工序:指坯料在冲压力作用下,变形部分的应力达到屈服极限,但未超出抗拉强度极限,使板料产生塑性变形,成为具有一定形状、尺寸精度制件的加工工序(拉深、胀形、翻边等)5、冲压成型性能主要包括:成型极限(材料达到最大变形程度)和成型质量。

6、冲压件的质量指标尺寸精度、厚度变化、表面质量以及成形后材料的物理机械性能。

7、冲压成形对材料的要求主要体现在:材料成形性能、材料厚度公差、材料表面质量等。

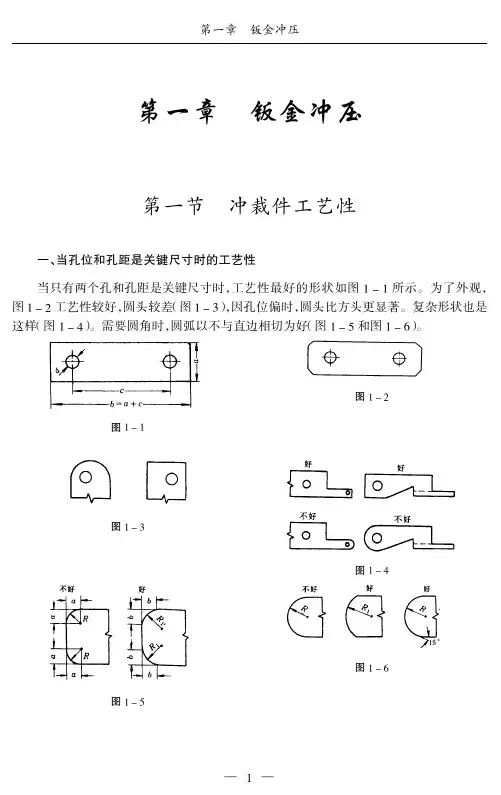

8、冲裁件的工艺性是指冲裁件对冲压工艺的适应程度。

9、冲裁工序按工序的组合程度的分类单工序,复合和级进冲裁。

冲裁组合方式的选择根据冲裁件的生产批量、尺寸精度、形状复杂程度、模具成本等多方面考虑(1)生产批量(2)冲裁件的尺寸精度(3)对工件尺寸、形状的适应性(4)模具制造、安装调整和成本(5)操作方便与安全10、冲模的分类(1)按工序性质分:落料模、冲口模、切断模、整修模、弯曲模、拉深模,成形模等。

(2)按工序组合程度分为:单工序模、级进模、复合模。

级进模:一次行程中,在一副模具的不同位置上完成不同的工序。

因此对工件来说,要经过几个工位也即几个行程才能完成。

而对模具来说,则每个行程都能冲压出一个制件。

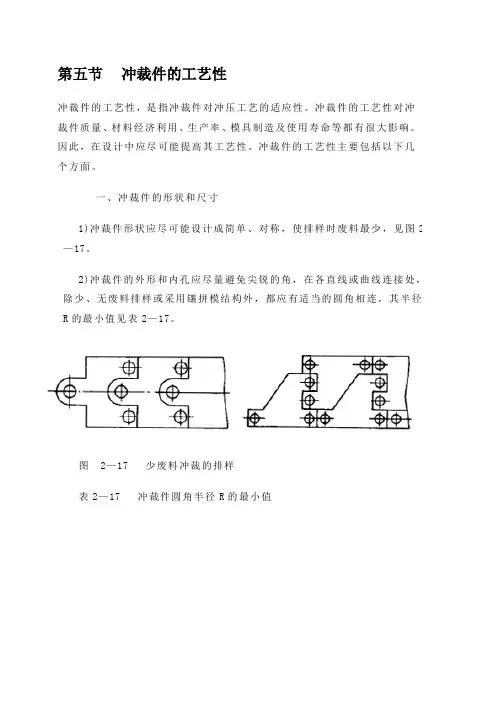

第五节冲裁件的工艺性冲裁件的工艺性,是指冲裁件对冲压工艺的适应性。

冲裁件的工艺性对冲裁件质量、材料经济利用、生产率、模具制造及使用寿命等都有很大影响。

因此,在设计中应尽可能提高其工艺性。

冲裁件的工艺性主要包括以下几个方面。

一、冲裁件的形状和尺寸1)冲裁件形状应尽可能设计成简单、对称,使排样时废料最少,见图2—17。

2)冲裁件的外形和内孔应尽量避免尖锐的角,在各直线或曲线连接处,除少、无废料排样或采用镶拼模结构外,都应有适当的圆角相连,其半径R的最小值见表2—17。

图2—17少废料冲裁的排样表2—17冲裁件圆角半径R的最小值3)冲裁件的凸出悬臂和凹槽宽度不宜过小,其合理数值可参考表2—184)冲孔时,孔径比翼过小。

其最小孔径与孔的形状、材料的力学性能、材料的厚度等有关。

见表2—19、表2—20。

表2—18冲裁件的凸出悬臂和凹槽的最小宽度b表2—19无导向凸模冲孔的最小尺寸表2—20采用凸模护套冲孔的最小尺寸5)冲裁件的孔与孔之间,孔与边缘之间的距离不应过小,其许可值见图2-18。

当孔边缘与制件边缘不平行时应不小于t,平行时应不小于1.5t。

冲裁件的最小孔边距图2—18 最小孔边距6) 端头圆弧尺寸的腰鼓形冲压件,,如若采用两侧无废料排样,如图2-19所式,R=2b时,当条料出现正偏差就会使两端产生台阶(图2-19b )因而最好取R >2∆+b (图2-19c )。

7)在弯曲件或拉深件上冲孔时,其孔壁与工件壁之间应保持一定的距离(图2-20),若距离太小,冲孔时会使凸模受水平推力而折断。

c图2-19 工件两端弧形与宽度的关系图2-20 弯曲件或拉深件的冲孔位置二、冲裁件的精度与粗糙度1)冲裁件内外形的经济度不高欲IT11级。

一般要求落料件精度最好低欲IT10级,冲孔件最好低于IT9级。

具体数值可参考表2-21、表2-22、表2-23。

2)冲裁件断面的表面粗糙度和允许的毛刺高度可见表2-24、表2-25、表2-26。

2011年职业技能鉴定综合能力[冲压工(高级)]考试考核大纲本大纲依据汽车冲压工《职业标准》规定的基础理论知识部分和对高级冲压工工作要求(技能要求、相关知识)部分制定。

一、考核内容(一) 基础理论知识1、熟悉冲压作业人员相关安全生产法律法规。

2、熟悉冲压作业人员相关安全生产职业道德规范。

3、掌握冲压工规程和作业指导书。

4、熟悉冲压概念、特点、及应用。

5、熟悉冲压工艺的加工原理6、掌握冲压工序的分类。

(二) 冲压工艺理论知识1.冲裁:(1)冲裁加工原理(2)冲裁件的工艺性(3)冲裁件的排样(4)冲模的压力中心(5)凸、凹模间隙(6)凸、凹模工作部分尺寸和公差(7)冲裁时的压力(8)凹模设计(9)凸模设计(10)冲小孔凸模导向结构(11)凹模和凸模的相拼结构(12)凸模与凹模的固定(13)定位装置(14)卸料及顶料装置(15)排除工件或废料的漏料孔和排除槽(16)冲模闭合高度(17)提高冲裁件质量和精度的工艺方法(18)冲裁件质量分析2.弯曲:(1)弯曲变形分析(2)弯曲件的工艺性(3)弯曲件的弹复(4)弯曲件毛坯尺寸的计算(5)弯曲力的计算(6)弯曲凸凹模的间隙(7)弯曲模工作部分尺寸计算(8)弯曲件的工序安排及模具结构设计(9)提高弯曲件精度的工艺措施(10)弯曲件产生废品原因及消除方法3.拉深:(1)拉深基本原理(2)拉深件的工艺性(3)圆筒行件的拉深工序计算(4)盒形件拉深过程计算(5)带料连续拉深(6)变薄拉深(7)大型覆盖零件拉深(8)拉深模的凸凹模间隙确定(9)拉深模工作部分尺寸的确定(10)拉深凸模与凹模的圆角半径(11)压边圈的采用及其类型(12)拉深件的废品种类、产生原因及预防方法4.成形:(1)胀形(2)翻边(3)缩口(4)整形(三) 冲压设备理论知识1、常用压力机的分类和规格2、压力机的选择:压力机的许用负荷、完成各种工序所需的压力F总和压力机功率的核算、行程和行程次数、最大装模高度、压力机的台面尺寸、压力机的精度3、条料、卷料和板料自动送料装置:钩式送料装置、辊式送料装置、夹持式送料装置、卷料排样自动送料装置4、半成品自动送料装置:送料装置、辅助机构5、自动化冲压生产线(四)冲压材料和热处理理论知识1、常用冲压材料2、冲压用主要材料的化学成分和机械性能3、冲压常用金属材料规格4、冲压模具常用材料及热处理要求5、冷挤压模具材料6、常用冷挤压模具钢的基本要求7、常用金属材料牌号(五)汽车覆盖件质量问题1、破裂(1)不同部位的破裂的原因分析(2)破裂问题的防止措施2、起皱:(1)起皱的分类(2)各类起皱的原因分析(3)起皱问题的防止措施3、尺寸精度和刚度问题(1)尺寸精度问题(2)刚度问题(六)冲压安全技术1、冲压生产的特点与不安全因素分析2、压力机安全装置:(1)压力机安全装置应具有的基本功能及分类(2)压力机安全控制装置(3)压力机安全防护装置3、冲压模具的安全技术:(1)冲模安全技术要求(2)冲模的安全技术装置(3)冲模其他安全措施(4)冲模安全监测装置(5)冲模安装、调试与拆卸中的安全4、冲压生产中的手用工具:手用工具和手用工具操作要点5、冲压事故与冲压生产环境:冲压事故、冲压生产环境二、考试题型及题量1.理论(120分钟):单项选择题(30题,共30分)多项选择题(15题,共15分)判断题(30题,共30分)简答题(3题,共15分)计算题(2题,共10分)2、实作(30分钟):考试内容:冲压成形模的安装及调试需掌握的技能:(1)、冲压压机力的安全使用方法及要求(2)、冲压模具的安装方法及要求;(3)、冲压模具的调整方法及要求;(4)、冲压模具的维护及保养方法要求;(5)、能正选择和使用冲压模具安装及调试所需辅助物品。

冲压模具设计与实践知到章节测试答案智慧树2023年最新长春汽车工业高等专科学校第一章测试1.冲压是指通过安装在压力机上的( )对材料施加外力,使之产生塑性变形或分离,从而获得一定尺寸、形状和性能的工件的加工方法。

参考答案:模具2.按变形特点,冲压工序可分为分离工序和()两大类。

参考答案:成形工序3.常用的成形工序主要包括哪些?()参考答案:弯曲;拉深;冲裁;其他成形4.根据工序性质的不同,常用冲压模具可分为哪些?()参考答案:冲裁模;拉深模5.模具中,()零件用于保证上模与下模之间的相对位置。

参考答案:导向零件6.按照导向方式模具可以分为敞开模、导柱模和导板模。

()参考答案:对7.冷冲压工艺适用于多种金属材料及非金属材料。

一般说来,金属材料仅适合于分离工序。

()参考答案:错8.冲压材料的形状按外形又可分为板料、带料和()。

参考答案:块料9.在选定冲压件材料时,应考虑以下哪几点要求?()参考答案:材料的表面应无锈斑、氧化皮;材料应具有良好的冲压成型性能;材料的厚度公差应符合国家规定标准;材料的表面应光洁平整10.以下那种板材不属于新型冲压板材?()参考答案:高强度钢板;耐腐蚀钢板;复合钢板第二章测试1.获得工件精度最高的冲裁模是哪种?()参考答案:复合模2.弹性卸料装置除起卸料作用外,还起到另外的作用是什么?()参考答案:压料3.冲裁成形时,根据材料的合理利用情况,排样方法可分为()参考答案:无废料排样;有废料排样;少废料排样4.冲模的制造精度主要是凸、凹模制造精度。

冲模的制造精度越高,冲裁件的精度也越高。

()参考答案:对5.设计和制造模具时应采用的冲裁模间隙是?()参考答案:最小合理间隙值6.冲裁的变形过程分为哪几个阶段?()参考答案:塑性变形;弹性变形;断裂分离7.冲模沿封闭轮廓曲线冲切,封闭曲线以内的部分为制件的称为落料。

()参考答案:对8.冲裁件的工艺性主要包括?()参考答案:材料;结构与尺寸;断面的表面粗糙度;精度9.冲压件的重心是模具的压力中心。