压片机结构及原理课件

- 格式:pptx

- 大小:6.40 MB

- 文档页数:40

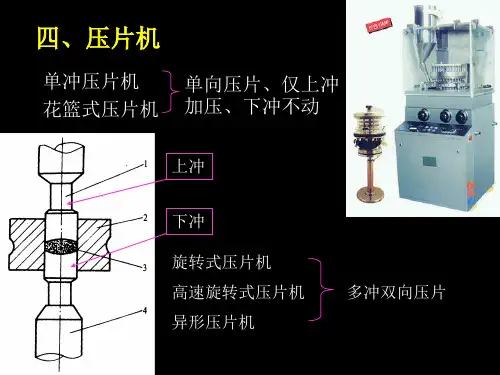

《压片机的原理与使用》一、压片机的原理1.压力传递原理:压片机的工作原理是通过压力传递来实现的。

电机带动主机转动,主机带动进料器转动,将物料送入制片腔。

在制片腔内,上下压辊施加压力,将物料压制成片剂。

2.压力调节原理:压片机的压力可以通过调节上下压辊间隙来进行调节。

通过调节间隙,可以控制上下压辊对物料的压制力度,从而得到不同规格和厚度的片剂。

3.物料流动原理:在压片机的制片腔内,物料通过重力和机械力的作用从进料器流入,然后被上下压辊挤压成片剂。

片剂形成后通过剥片装置排出。

二、压片机的使用1.准备工作:使用压片机前,需要对设备进行检查和准备。

首先检查设备的电源是否正常,设备的各部位是否齐全。

然后对设备进行清洁,清除上一次使用后残留的粉末和颗粒。

清洁后,涂抹润滑油,保证设备的正常运转。

2.物料准备:根据需要制备的片剂的种类和规格,准备相应的物料。

物料应符合药典规定的质量标准,需要通过筛选、混合、湿法制粒等工艺进行预处理。

物料准备后,按照配方比例将其称量并进行混合。

3.设备调整:按照片剂的规格和要求,调整压片机的参数。

主要包括调节上下压辊的间隙和调节进料器的转速。

通过调整上下压辊间隙,控制片剂的厚度和硬度。

通过调整进料器的转速,控制物料的进料量。

4.制片操作:将调整好的物料放入进料器中,然后开启压片机。

观察片剂的形成情况,如有异常及时调整。

制片过程中需要注意物料的均匀进料和排出片剂的顺畅。

5.片剂收集和包装:片剂形成后,通过剥片装置排出,然后进行收集和包装。

片剂应收集到干燥、清洁的容器中,并进行密封包装,以保证片剂的质量和稳定性。

6.压片机的清洁和维护:使用完压片机后,需要进行清洁和维护。

首先将残留的物料和碎片清除干净,然后用清洁剂进行清洗。

清洗干净后,进行润滑油的涂抹和设备的定期维护,以保证设备的寿命和工作效果。

三、压片机的注意事项1.物料选择:选择适合的物料是制备片剂的关键。

物料应具有一定的粉碎性、可流动性和可压制性,以保证片剂的质量和成形效果。

GZP-370系列高速压片机结构原理GZP-370系列高速压片机结构原理—、结构特征机器主体结构主要由底板、前后支架、蜗轮箱、机座、冲盘、支撑块、顶板、玻璃门、左右门、后门、前框架、控制柜等部分组成。

底板、前后支架和蜗轮箱体通过螺栓连接组成一个坚固的框架,作为压片机的底部结构。

机座固定在蜗轮箱体上,同时,机座也起到了蜗轮箱体上端盖作用。

以机座为基础,出片凸轮、挡块、下拉凸轮、填充调节机构、盖板、预压油缸和下主压轮等部件安装在机座上。

二、工作原理顶板、玻璃门、左右门、后门、前框架、控制柜等部分机器主体结构,主要由底板、前后支架、蜗轮箱、机座、冲盘、支撑块、组成。

底板、前后支架和蜗轮箱体通过螺栓联接组成一个坚固的框架,作为压片机的基础。

机座固定在蜗轮箱体上,同时,机座也起到了蜗轮箱体上端盖作用。

以机座为基础,出片凸轮、挡块、下拉凸轮、填充调节机构、盖板、预压油缸和下主压轮等部件安装在机座上。

支撑块通过左右立柱拉杆和穿过主轴的支撑杆与机座及蜗轮箱连接,形成稳固的三立柱式框架结构,具有极高抗弯曲和抗扭转能力, 满足压片机承载要求。

支撑块上装有导轨盘、下压凸轮、上预压轮和上主压轮。

上顶板在支撑块的上部,上顶板与支撑块之间装有减振装置。

上顶板的四边装有四扇玻璃门。

每扇玻璃门的下面均装有伸缩栓,伸缩栓为玻璃门的开启和关闭提供支撑和锁紧力。

从功能上看以盖板为界可将压片机分为上下两部分。

压片机的上部是完全密封的压片室,是完成整个压片工序的部分, 它包括强迫加料系统、冲压组合、出片装置、吸尘系统,压片室由顶板、盖板及玻璃门通过密封条将压片室完全密封,以防止外界对压片过程的污染。

压片机的下部装有主传动系统、液压系统、润滑系统、手轮调节机构,由后门、左右门及控制柜通过密封条将下部完全密封,以防止粉尘对机器的污染。

L冲压组合。

冲压组合包括冲盘组合、上下冲、中模、上下预压轮、上下主压轮、填充装置、上导轨盘、下导轨凸轮。

冲盘组合的节圆上均匀分布着上下冲和中模,冲盘组合分上、中、下三部分。

1、手轮

2、螺母

3、丝杠

4、立柱

5、工作台

6、大油缸

7、放油阀

8、油池9、电器盒

10、电机11、压力表

12、压力表调节螺钉

13、减速箱14、注油孔螺钉

15、吸油阀16、出油阀

17、电源开关

油路原理:

电动机10经减速箱13及斜盘来驱动双柱塞泵,液压油经吸油阀15及出油阀16压入大油缸中产生压力,电接点压力表11显示并控制系统中压强,达到所设定的压力后电动机10自动停止工作,松开放油阀7卸压后,大活塞6自动复位。

操作说明:

(1)电源插座必须有可靠接地

(2)松开注油孔螺钉14

(3)将电接点压力表的上限指针调到所需压力位置

(4)将模具或需加油物品放在工作台5上,并旋紧丝杠3

(5)拧紧放油阀7

(6)闭合电源开关1按下启动开关即可工作当达到设定压力时电机停止工作

(7)松开放油阀7,按下停止按钮,工作完毕。