滚齿机差动挂轮计算公式

- 格式:doc

- 大小:33.50 KB

- 文档页数:6

Y54插齿机挂轮的计算涉及多个因素,包括齿轮的齿数、模数,以及插齿刀和被加工齿轮的相关参数等。

以下是一些相关的计算公式:

1. 挂轮的直径计算公式:D = (Z + 2) × M。

其中,D为挂轮的直径,Z为齿轮的齿数,M 为齿轮的模数。

这个公式可以帮助你确定挂轮的直径,进而影响到齿轮的尺寸。

2. 插齿机挂轮的最大齿数计算公式:Zmax = (D / M) - 2。

其中,Zmax为最大齿数,D为挂轮的直径,M为齿轮的模数。

这个公式可以帮助你计算能够实现的最大齿数。

3. 在Y54插齿机上,有时需要计算分齿挂轮。

这涉及到插齿刀的齿数(Z刀)和被加工的齿轮齿数(Z工)。

计算公式可能为:分齿挂轮 = (a*b)/(c*d),这些字母代表的具体数值需要通过其他参数和实际情况来确定。

另外,还有一些其他的计算方法,如在确定插齿机主轴的转速和进给速度后,可以计算插刀挂轮的齿数。

这需要根据实际的加工条件和机床参数来确定。

请注意,以上信息可能并不完全适用于所有情况,具体计算时还需要考虑机床的实际情况、加工要求以及其他相关因素。

计算大于100的质数齿轮滚切挂轮需要先了解一些基本概念和公式。

齿轮滚切挂轮是一种用于传递动力和转移转速的机械装置。

它由两个齿轮组成,一个齿轮固定在轴上,另一个齿轮滚动在固定齿轮的齿槽内。

计算齿轮滚切挂轮的转速比(speed ratio) 时,需要用到以下公式:

转速比= 输出转速/ 输入转速

要计算大于100的质数齿轮滚切挂轮的转速比,需要知道输入转速和输出转速。

一般情况下,输入转速在齿轮滚切挂轮的一端,输出转速在另一端。

假设现在有一个大于100的质数齿轮滚切挂轮,输入转速为1000 rpm,输出转速为500 rpm。

要计算这个齿轮滚切挂轮的转速比,可以使用上述公式:

转速比= 输出转速/ 输入转速= 500 rpm / 1000 rpm = 0.5

根据公式,这个大于100的质数齿轮滚切挂轮的转速比为0.5。

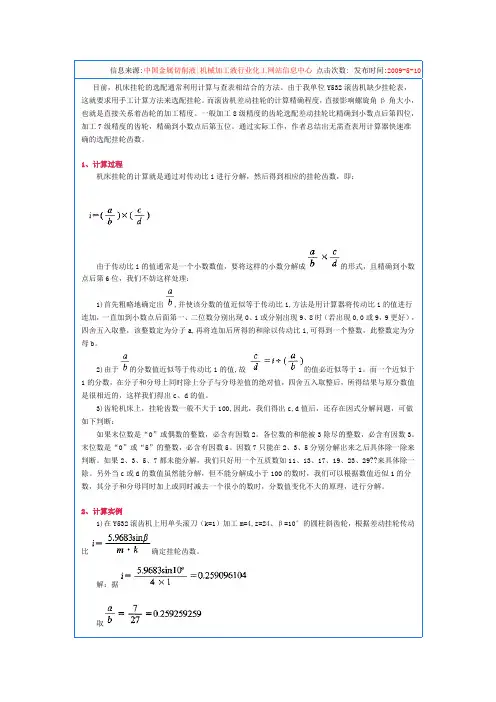

信息来源:中国金属切削液|机械加工液行业化工网站信息中心点击次数: 发布时间:2009-5-10目前,机床挂轮的选配通常利用计算与查表相结合的方法。

由于我单位Y532滚齿机缺少挂轮表,这就要求用手工计算方法来选配挂轮。

而滚齿机差动挂轮的计算精确程度,直接影响螺旋角β角大小,也就是直接关系着齿轮的加工精度。

一般加工8级精度的齿轮选配差动挂轮比精确到小数点后第四位,加工7级精度的齿轮,精确到小数点后第五位。

通过实际工作,作者总结出无需查表用计算器快速准确的选配挂轮齿数。

1、计算过程机床挂轮的计算就是通过对传动比i进行分解,然后得到相应的挂轮齿数,即:由于传动比i的值通常是一个小数数值,要将这样的小数分解成的形式,且精确到小数点后第6位,我们不妨这样处理:1)首先粗略地确定出,并使该分数的值近似等于传动比i,方法是用计算器将传动比i的值进行连加,一直加到小数点后面第一、二位数分别出现0、1或分别出现9、8时(若出现0,0或9,9更好),四舍五入取整,该整数定为分子a,再将连加后所得的和除以传动比i,可得到一个整数,此整数定为分母b。

2)由于的分数值近似等于传动比i的值,故的值必近似等于1。

而一个近似于1的分数,在分子和分母上同时除上分子与分母差值的绝对值,四舍五入取整后,所得结果与原分数值是很相近的,这样我们得出c、d的值。

3)齿轮机床上,挂轮齿数一般不大于100,因此,我们得出c,d值后,还存在因式分解问题,可做如下判断:如果末位数是“0”或偶数的整数,必含有因数2。

各位数的和能被3除尽的整数,必含有因数3。

末位数是“0”或“5”的整数,必含有因数5。

因数7只能在2、3、5分别分解出来之后具体除一除来判断。

如果2、3、5、7都未能分解,我们只好用一个互质数如11、13、17、19、23、29??来具体除一除。

另外当c或d的数值虽然能分解,但不能分解成小于100的数时,我们可以根据数值近似1的分数,其分子和分母同时加上或同时减去一个很小的数时,分数值变化不大的原理,进行分解。

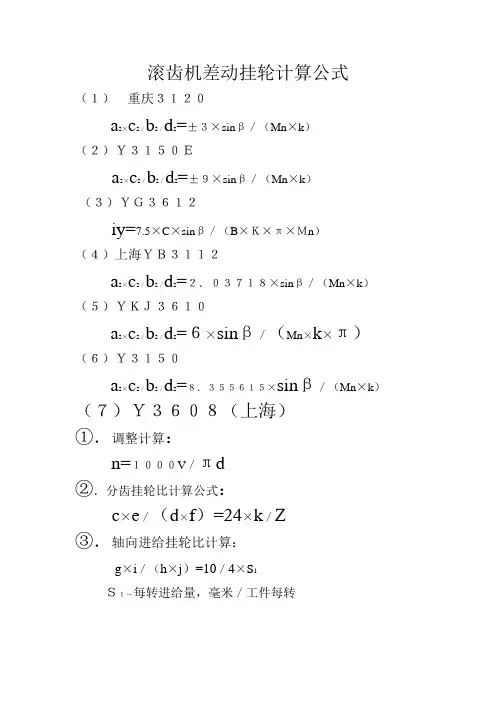

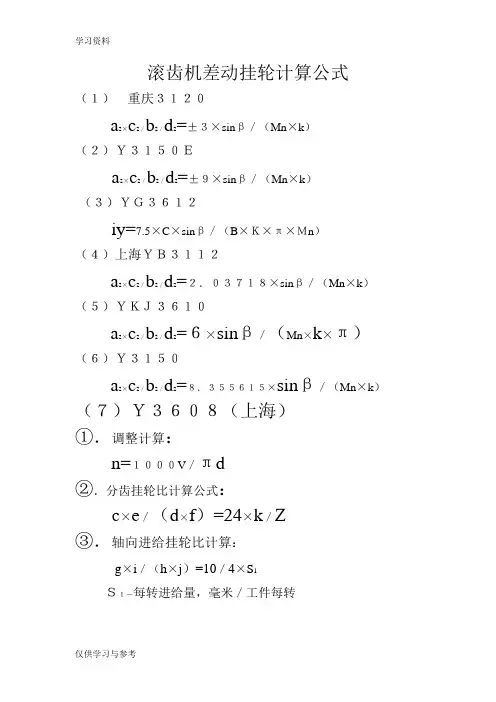

滚齿机差动挂轮计算公式(1)重庆3120a2×c2/b2/d2=±3×sinβ/(Mn×k)(2)Y3150Ea2×c2/b2/d2=±9×sinβ/(Mn×k)(3)YG3612iy=7.5×C×sinβ/(B×K×π×Mn)(4)上海YB3112a2×c2/b2/d2=2.03718×sinβ/(Mn×k)(5)YKJ3610a2×c2/b2/d2=6×sinβ/(Mn×k×π)(6)Y3150a2×c2/b2/d2=8.355615×sinβ/(Mn×k)(7)Y3608(上海)①.调整计算:n=1000V/πd②.分齿挂轮比计算公式:c×e/(d×f)=24×k/Z③.轴向进给挂轮比计算:g×i/(h×j)=10/4×s1S1-每转进给量,毫米/工件每转④.加工斜齿轮的调整计算:轴向进给挂轮比计算:g×i/(h×j)=10/4×s2s2-每转进给量,毫米/工件每转⑤.斜齿轮分齿挂轮比计算公式:c×e/(d×f)=24×π×Mn×k/(π×Mn×Z±s2×sinβ)式中:±-工件与刀具螺旋线方向相同时取-,相反时取+.(8)YM3608(宁江)①纵向进给挂轮配换计算:根据预先假定的走刀量S,用公式计算出C/D×E/F传动比齿数,再以C/D×E/F值校验出S值,找出L/M×N/O挂轮,然后用选取的分度与走刀挂轮验算螺旋角β的误差.走刀挂轮计算公式:L/M×N/O=2.50029×S(本公式用于凸轮18D,加工螺旋齿轮)②滚切螺旋圆柱齿轮分度C/D×E/F计算公式:⒈C/D×E/F=24K/{Z×[1-S×sinβ/(π×Mn×Z)]}(滚刀与工件螺旋方向相同者)⒉C/D×E/F=24K/{Z×[1+S×sinβ/(π×Mn×Z)]}(滚刀与工件螺旋方向相反者)⒊对径节(英)制螺旋齿轮:C/D×E/F=24K/{Z×[1-S×DP×sinβ/(79.796452×Z)]}(滚刀与工件螺旋方向相同者)C/D×E/F=24K/{Z×[1+S×DP×sinβ/(79.796452×Z)]}(滚刀与工件螺旋方向相反者)检验:sinβ'=[±Z-+24K/(C/D×E/F)]×2.50029π×Mn/(L/M×N/O)上式五个公式中Z-24K/(C/D×E/F)为滚刀与工件螺旋方向相同24K/(C/D×E/F)-Z为滚刀与工件螺旋方向相反β-设计工件的螺旋角β'-为计算出的挂轮,加工后的螺旋角S-刀具纵向走刀量(mm/工件每转)DP-被加工工件英制径节举例:加工Z=40Mn=0.5右旋β=15°右旋滚刀S=0.2mm/工件每转计算如下:C/D/×E/F=24/{40×[1-0.2×sin15°/(π×0.5×40)]}=0.600494(注π及sinβ值取小数后6位)选:C/D/×E/F=0.60050=242/403=44/62×66/78验算实际S值:S=[Z-24K/(C/D×E/F)]π×Mn/sinβS=0.2006314带入求走刀挂轮:L/M×N/O=2.50029S=0.5016367L/M×N/O=2×0.2508179=2×34/61×45/100=68/61×36/80(9)MGL(备注)Z=8β=17°右旋B/C=1/2机床原差动:46/50×62/80机床原分齿:32/32实际计算17°07′,B/C=1/2为37/20×20/104得出的传动比值比机床原差动小一倍,比值扩大一倍可实现生产.自我分析计算出的差动比值倒过来可以像YG3612机床一样搭差动.计算时可以把B/C=1/1代入计算,以实现机床加工为原则.±。

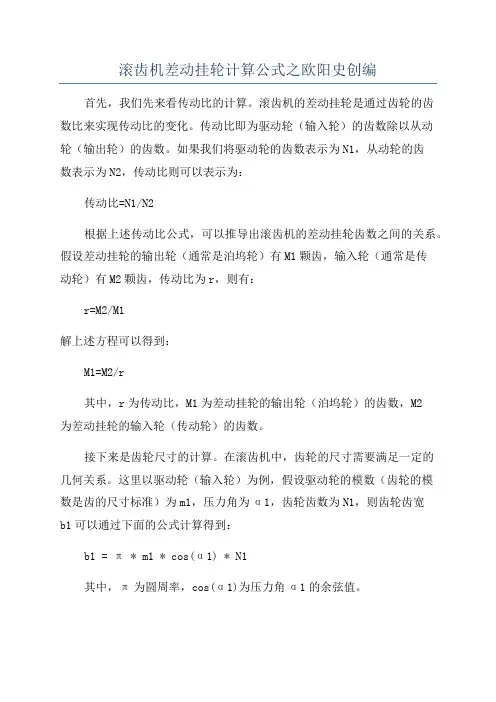

滚齿机差动挂轮计算公式之欧阳史创编首先,我们先来看传动比的计算。

滚齿机的差动挂轮是通过齿轮的齿数比来实现传动比的变化。

传动比即为驱动轮(输入轮)的齿数除以从动轮(输出轮)的齿数。

如果我们将驱动轮的齿数表示为N1,从动轮的齿数表示为N2,传动比则可以表示为:传动比=N1/N2根据上述传动比公式,可以推导出滚齿机的差动挂轮齿数之间的关系。

假设差动挂轮的输出轮(通常是泊坞轮)有M1颗齿,输入轮(通常是传动轮)有M2颗齿,传动比为r,则有:r=M2/M1解上述方程可以得到:M1=M2/r其中,r为传动比,M1为差动挂轮的输出轮(泊坞轮)的齿数,M2为差动挂轮的输入轮(传动轮)的齿数。

接下来是齿轮尺寸的计算。

在滚齿机中,齿轮的尺寸需要满足一定的几何关系。

这里以驱动轮(输入轮)为例,假设驱动轮的模数(齿轮的模数是齿的尺寸标准)为m1,压力角为α1,齿轮齿数为N1,则齿轮齿宽b1可以通过下面的公式计算得到:b1 = π * m1 * cos(α1) * N1其中,π为圆周率,cos(α1)为压力角α1的余弦值。

另外,还有齿轮的基本尺寸需要计算,如齿根圆直径、齿顶圆直径等。

这里以齿根圆直径为例,假设齿根圆的直径为d1,则可以通过下面的公式计算得到:d1 = m1 * N1 * cos(α1)其中,m1为模数,N1为齿数,cos(α1)为压力角α1的余弦值。

以上即是滚齿机差动挂轮计算公式的主要内容。

根据不同的具体情况,可以进一步推导出其他齿轮尺寸的计算公式。

这些公式提供了科学的计算方法,可以有效地满足滚齿机设计的需求。

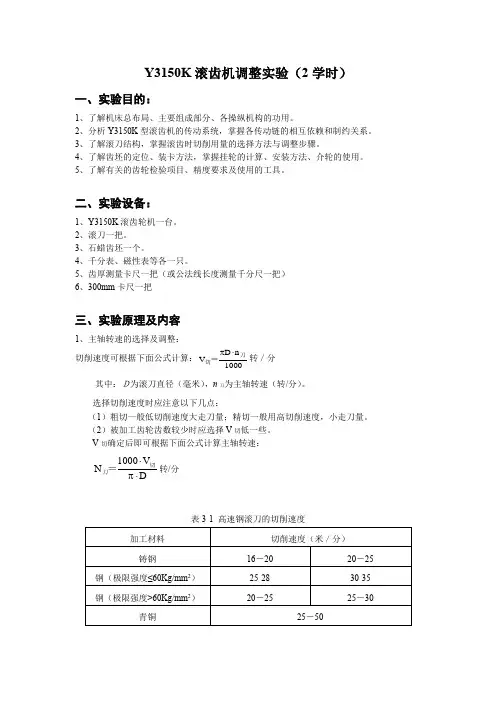

Y3150K 滚齿机调整实验(2学时)一、实验目的:1、了解机床总布局、主要组成部分、各操纵机构的功用。

2、分析Y3150K 型滚齿机的传动系统,掌握各传动链的相互依赖和制约关系。

3、了解滚刀结构,掌握滚齿时切削用量的选择方法与调整步骤。

4、了解齿坯的定位、装卡方法,掌握挂轮的计算、安装方法、介轮的使用。

5、了解有关的齿轮检验项目、精度要求及使用的工具。

二、实验设备:1、Y3150K 滚齿轮机一台。

2、滚刀一把。

3、石蜡齿坯一个。

4、千分表、磁性表等各一只。

5、齿厚测量卡尺一把(或公法线长度测量千分尺一把)6、300mm 卡尺一把三、实验原理及内容1、主轴转速的选择及调整: 切削速度可根据下面公式计算:1000n D V 刀切=⋅π转/分其中:D为滚刀直径(毫米),n 刀为主轴转速(转/分)。

选择切削速度时应注意以下几点:(1)粗切一般低切削速度大走刀量;精切一般用高切削速度,小走刀量。

(2)被加工齿轮齿数较少时应选择V 切低一些。

V 切确定后即可根据下面公式计算主轴转速: DV 1000N ⋅π⋅切刀=转/分表3-1 高速钢滚刀的切削速度(滚刀主轴转数:40、50、63、100、125、200、250rpm )2、分齿挂轮的计算和调整,分齿挂轮按下面公式计算:Z K48d b c a 48;24.f e K Z143ZK24d b c a ;36f ,36e ;142KZ21ZK12d b c a 24;f 48,e 20KZ5=⋅⋅==≤=⋅⋅==≤≤=⋅⋅==≤≤;当:当:;当:上式中K 为滚刀头数;Z 为工件齿数。

加工直齿圆柱齿轮时,应在轴IX 上装短齿离合器M 1; 加工斜齿圆柱齿轮时,应在轴IX 上装上长齿离合器M 2;由于使用差动机构,所以轴IX 的旋转方向改变了,这时分齿挂轮应按图3-1搭配。

3、轴向进给量的调整:轴向进给量一般在0.5—3mm/转范围选取。

根据刀具与工件材料按金属切削手册选定轴向进给量。

![齿轮计算公式及齿轮齿条与滚珠丝杠,皮带轮的对比[精品文档]](https://uimg.taocdn.com/7a7718f54028915f804dc280.webp)

标准齿轮模数齿数计算公式找对应表太不现实了!告诉你一简单的:齿轮的直径计算方法:齿顶圆直径=(齿数+2)*模数分度圆直径=齿数*模数齿根圆直径=齿顶圆直径-(4.5×模数)比如:M4 32齿34*3.5齿顶圆直径=(32+2)*4=136mm分度圆直径=32*4=128mm齿根圆直径=136-4.5*4=118mm7M 12齿中心距D=(分度圆直径1+分度圆直径2)/2就是(12+2)*7=98mm这种计算方法针对所有的模数齿轮(不包括变位齿轮)。

模数表示齿轮牙的大小。

齿轮模数=分度圆直径÷齿数=齿轮外径÷(齿数-2)齿轮模数是有国家标准的(GB1357-78)模数标准系列(优先选用)1、1.25、1.5、2、2.5、3、4、5、6、8、10、12、14、16、20、25、32、40、50 模数标准系列(可以选用)1.75,2.25,2.75,3.5,4.5,5.5,7,9,14,18,22,28,36,45模数标准系列(尽可能不用)3.25,3.75,6.5,11,30上面数值以外为非标准齿轮,不要采用!塑胶齿轮注塑后要不要入水除应力精确测定斜齿轮螺旋角的新方法Circular Pitch (CP)周节齿轮分度圆直径d的大小可以用模数(m)、径节(DP)或周节(CP)与齿数(z)表示径节P(DP)是指按齿轮分度圆直径(以英寸计算)每英寸上所占有的齿数而言径节与模数有这样的关系: m=25.4/DPCP1/8模=25.4/DP8=3.175 3.175/3.1416(π)=1.0106模1) 什么是「模数」?模数表示轮齿的大小。

R模数是分度圆齿距与圆周率(π)之比,单位为毫米(mm)。

除模数外,表示轮齿大小的还有CP(周节:Circular pitch)与DP(径节:Diametral pitch)。

【参考】齿距是相邻两齿上相当点间的分度圆弧长。

2) 什么是「分度圆直径」?分度圆直径是齿轮的基准直径。

滚齿机差动挂轮计算公式(1)重庆3120a2×c2/b2/d2=±3×sinβ/(Mn×k)(2)Y3150Ea2×c2/b2/d2=±9×sinβ/(Mn×k)(3)YG3612iy=7.5×C×sinβ/(B×K×π×Mn)(4)上海YB3112a2×c2/b2/d2=2.03718×sinβ/(Mn×k)(5)YKJ3610a2×c2/b2/d2=6×sinβ/(Mn×k×π)(6)Y3150a2×c2/b2/d2=8.355615×sinβ/(Mn×k)(7)Y3608(上海)①.调整计算:n=1000V/πd②.分齿挂轮比计算公式:c×e/(d×f)=24×k/Z③.轴向进给挂轮比计算:g×i/(h×j)=10/4×s1S1-每转进给量,毫米/工件每转④.加工斜齿轮的调整计算:轴向进给挂轮比计算:g×i/(h×j)=10/4×s2s2-每转进给量,毫米/工件每转⑤.斜齿轮分齿挂轮比计算公式:c×e/(d×f)=24×π×Mn×k/(π×Mn×Z±s2×sinβ)式中:±-工件与刀具螺旋线方向相同时取-,相反时取+.(8)YM3608(宁江)①纵向进给挂轮配换计算:根据预先假定的走刀量S,用公式计算出C/D×E/F传动比齿数,再以C/D×E/F值校验出S值,找出L/M×N/O挂轮,然后用选取的分度与走刀挂轮验算螺旋角β的误差.走刀挂轮计算公式:L/M×N/O=2.50029×S(本公式用于凸轮18D,加工螺旋齿轮)②滚切螺旋圆柱齿轮分度C/D×E/F计算公式:⒈C/D×E/F=24K/{Z×[1-S×sinβ/(π×Mn×Z)]}(滚刀与工件螺旋方向相同者)⒉C/D×E/F=24K/{Z×[1+S×sinβ/(π×Mn×Z)]}(滚刀与工件螺旋方向相反者)⒊对径节(英)制螺旋齿轮:C/D×E/F=24K/{Z×[1-S×DP×sinβ/(79.796452×Z)]}(滚刀与工件螺旋方向相同者)C/D×E/F=24K/{Z×[1+S×DP×sinβ/(79.796452×Z)]}(滚刀与工件螺旋方向相反者)检验:sinβ'=[±Z-+24K/(C/D×E/F)]×2.50029π×Mn/(L/M×N/O)上式五个公式中Z-24K/(C/D×E/F)为滚刀与工件螺旋方向相同24K/(C/D×E/F)-Z为滚刀与工件螺旋方向相反β-设计工件的螺旋角β'-为计算出的挂轮,加工后的螺旋角S-刀具纵向走刀量(mm/工件每转)DP-被加工工件英制径节举例:加工Z=40Mn=0.5右旋β=15°右旋滚刀S=0.2mm/工件每转计算如下:C/D/×E/F=24/{40×[1-0.2×sin15°/(π×0.5×40)]}=0.600494(注π及sinβ值取小数后6位)选:C/D/×E/F=0.60050=242/403=44/62×66/78验算实际S值:S=[Z-24K/(C/D×E/F)]π×Mn/sinβS=0.2006314带入求走刀挂轮:L/M×N/O=2.50029S=0.5016367L/M×N/O=2×0.2508179=2×34/61×45/100=68/61×36/80(9)MGL(备注)Z=8β=17°右旋B/C=1/2机床原差动:46/50×62/80机床原分齿:32/32实际计算17°07′,B/C=1/2为37/20×20/104得出的传动比值比机床原差动小一倍,比值扩大一倍可实现生产.自我分析计算出的差动比值倒过来可以像YG3612机床一样搭差动.计算时可以把B/C=1/1代入计算,以实现机床加工为原则.学习资料±仅供学习与参考学习资料。

滚齿机差动挂轮计算公式资料讲解

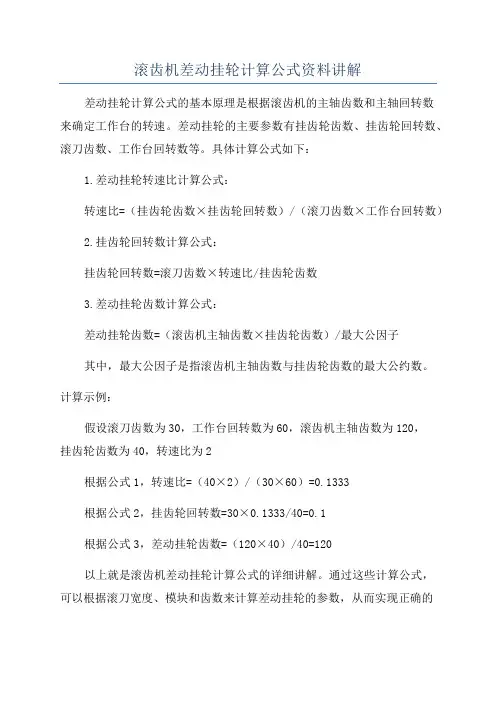

差动挂轮计算公式的基本原理是根据滚齿机的主轴齿数和主轴回转数

来确定工作台的转速。

差动挂轮的主要参数有挂齿轮齿数、挂齿轮回转数、滚刀齿数、工作台回转数等。

具体计算公式如下:

1.差动挂轮转速比计算公式:

转速比=(挂齿轮齿数×挂齿轮回转数)/(滚刀齿数×工作台回转数)

2.挂齿轮回转数计算公式:

挂齿轮回转数=滚刀齿数×转速比/挂齿轮齿数

3.差动挂轮齿数计算公式:

差动挂轮齿数=(滚齿机主轴齿数×挂齿轮齿数)/最大公因子

其中,最大公因子是指滚齿机主轴齿数与挂齿轮齿数的最大公约数。

计算示例:

假设滚刀齿数为30,工作台回转数为60,滚齿机主轴齿数为120,

挂齿轮齿数为40,转速比为2

根据公式1,转速比=(40×2)/(30×60)=0.1333

根据公式2,挂齿轮回转数=30×0.1333/40=0.1

根据公式3,差动挂轮齿数=(120×40)/40=120

以上就是滚齿机差动挂轮计算公式的详细讲解。

通过这些计算公式,

可以根据滚刀宽度、模块和齿数来计算差动挂轮的参数,从而实现正确的

齿轮加工。

在实际应用中,还需要综合考虑滚齿机的具体情况和加工要求,进行适当的调整和优化。

滚齿机差动挂轮计算公式(1)重庆3120a2×c2/b2/d2=±3×sinβ/(Mn×k)(2)Y3150Ea2×c2/b2/d2=±9×sinβ/(Mn×k)(3)YG3612iy=7。

5×C×sinβ/(B×K×π×Mn)(4)上海YB3112a2×c2/b2/d2=2.03718×sinβ/(Mn×k)(5)YKJ3610a2×c2/b2/d2=6×sinβ/(Mn×k×π)(6)Y3150a2×c2/b2/d2=8.355615×sinβ/(Mn×k) (7)Y3608(上海)①.调整计算:n=1000V/πd②.分齿挂轮比计算公式:c×e/(d×f)=24×k/Z③.轴向进给挂轮比计算:g×i/(h×j)=10/4×s1S1-每转进给量,毫米/工件每转④.加工斜齿轮的调整计算:轴向进给挂轮比计算:g×i/(h×j)=10/4×s2s2-每转进给量,毫米/工件每转⑤.斜齿轮分齿挂轮比计算公式:c×e/(d×f)=24×π×Mn×k/(π×Mn×Z±s2×sinβ)式中:±-工件与刀具螺旋线方向相同时取-,相反时取+.(8)YM3608(宁江)①纵向进给挂轮配换计算:根据预先假定的走刀量S,用公式计算出C/D×E/F传动比齿数,再以C/D×E/F值校验出S值,找出L/M×N/O挂轮,然后用选取的分度与走刀挂轮验算螺旋角β的误差.走刀挂轮计算公式:L/M×N/O=2.50029×S(本公式用于凸轮18D,加工螺旋齿轮)②滚切螺旋圆柱齿轮分度C/D×E/F计算公式:⒈C/D×E/F=24K/{Z×[1-S×sinβ/(π×Mn×Z)]}(滚刀与工件螺旋方向相同者)⒉C/D×E/F=24K/{Z×[1+S×sinβ/(π×Mn×Z)]}(滚刀与工件螺旋方向相反者)⒊对径节(英)制螺旋齿轮:C/D×E/F=24K/{Z×[1-S×DP×sinβ/(79.796452×Z)]}(滚刀与工件螺旋方向相同者)C/D×E/F=24K/{Z×[1+S×DP×sinβ/(79.796452×Z)]}(滚刀与工件螺旋方向相反者)检验:sinβ'=[±Z-+24K/(C/D×E/F)]×2.50029π×Mn/(L/M×N/O)上式五个公式中Z-24K/(C/D×E/F)为滚刀与工件螺旋方向相同24K/(C/D×E/F)-Z为滚刀与工件螺旋方向相反β-设计工件的螺旋角β'-为计算出的挂轮,加工后的螺旋角S-刀具纵向走刀量(mm/工件每转)DP-被加工工件英制径节举例:加工Z=40Mn=0.5右旋β=15°右旋滚刀S=0.2mm/工件每转计算如下:C/D/×E/F=24/{40×[1-0.2×sin15°/(π×0.5×40)]}=0.600494(注π及sinβ值取小数后6位)选:C/D/×E/F=0.60050=242/403=44/62×66/78验算实际S值:S=[Z-24K/(C/D×E/F)]π×Mn/sinβS=0.2006314带入求走刀挂轮:L/M×N/O=2.50029S=0.5016367L/M×N/O=2×0.2508179=2×34/61×45/100=68/61×36/80(9)MGL(备注)Z=8β=17°右旋B/C=1/2机床原差动:46/50×62/80机床原分齿:32/32实际计算17°07′,B/C=1/2为37/20×20/104得出的传动比值比机床原差动小一倍,比值扩大一倍可实现生产.自我分析计算出的差动比值倒过来可以像YG3612机床一样搭差动.计算时可以把B/C=1/1代入计算,以实现机床加工为原则.±。

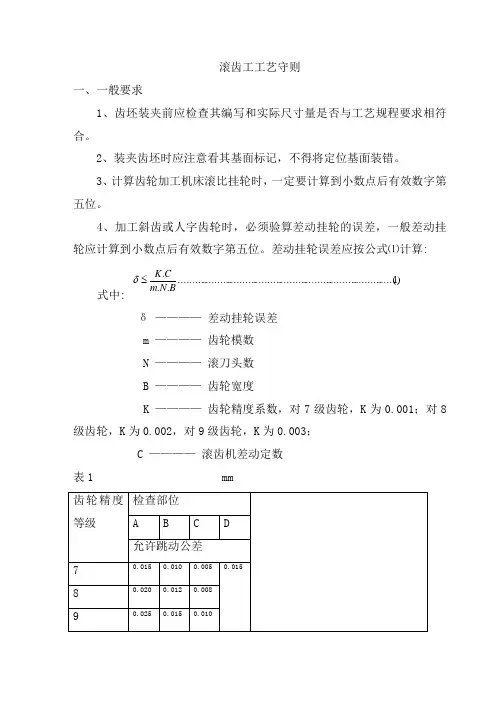

)1.....(...................................................................................BN m CK ≤δ滚齿工工艺守则一、一般要求1、齿坯装夹前应检查其编写和实际尺寸量是否与工艺规程要求相符合。

2、装夹齿坯时应注意看其基面标记,不得将定位基面装错。

3、计算齿轮加工机床滚比挂轮时,一定要计算到小数点后有效数字第五位。

4、加工斜齿或人字齿轮时,必须验算差动挂轮的误差,一般差动挂轮应计算到小数点后有效数字第五位。

差动挂轮误差应按公式⑴计算:式中:δ ———— 差动挂轮误差 m ———— 齿轮模数 N ———— 滚刀头数B ———— 齿轮宽度K ———— 齿轮精度系数,对7级齿轮,K 为0.001;对8级齿轮,K 为0.002,对9级齿轮,K 为0.003;C ———— 滚齿机差动定数表1 mm5、加工有偏重的齿轮时,应在相对应处安置适当的配重。

二、齿坯的装夹1、在滚齿机上安装滚齿夹具时,应按表1的要求调整。

2、在滚齿机上装夹齿坯时,应将有标记的基面向下,使其与支承面贴合,不得垫纸或铜皮等物。

压紧前用千分表检查齿坯外圆径向跳动和基准端面跳动,其跳动公差不得不于表2所规定数值。

压紧后需再次检查,以防压紧时产生变形。

表2 mm注:①当三个公差组的精度等级不同时,按最高的精度等级确定公差值。

②当以顶圆作基准时,表中的数值就指顶圆的径向跳动。

3、齿轮轴的装夹⑴在滚齿机上装夹齿轮轴时,应用千分表检查其两基准颈(或一个基准轴颈及顶圆)的径向跳动,其跳动公差应按公式⑵计算。

式中: t ————跳动公差,mm L ————两测量点间的距离,mm B ————齿轮轴的齿宽,mmK ————精度系数:对7级和8级精度齿轮轴,K 值取0.008~0.01,对9级精度齿轮轴,K 值取0.011~0.013。

)2.........(......................................................................K BLt⑵在滚齿机上装夹齿轮轴时,应用千分表在90°方向内检查齿顶圆母线与刀架垂直移动的平行度,在100mm长度内不得大于0.01mm。

滚齿机差动挂轮计算公式(1)重庆3120a2×c2/b2/d2=±3×sinβ/(Mn×k)(2)Y3150Ea2×c2/b2/d2=±9×sinβ/(Mn×k)(3)YG3612iy=7.5×C×sinβ/(B×K×π×Mn)(4)上海YB3112a2×c2/b2/d2=2.03718×sinβ/(Mn×k)(5)YKJ3610a2×c2/b2/d2=6×sinβ/(Mn×k×π)(6)Y3150a2×c2/b2/d2=8.355615×sinβ/(Mn×k)(7)Y3608(上海)①.调整计算:n=1000V/πd②.分齿挂轮比计算公式:c×e/(d×f)=24×k/Z③.轴向进给挂轮比计算:g×i/(h×j)=10/4×s1S1-每转进给量,毫米/工件每转④.加工斜齿轮的调整计算:轴向进给挂轮比计算:g×i/(h×j)=10/4×s2s2-每转进给量,毫米/工件每转⑤.斜齿轮分齿挂轮比计算公式:c×e/(d×f)=24×π×Mn×k/(π×Mn×Z±s2×sinβ)式中:±-工件与刀具螺旋线方向相同时取-,相反时取+.(8)YM3608(宁江)①纵向进给挂轮配换计算:根据预先假定的走刀量S,用公式计算出C/D×E/F传动比齿数,再以C/D×E/F值校验出S值,找出L/M×N/O挂轮,然后用选取的分度与走刀挂轮验算螺旋角β的误差.走刀挂轮计算公式:L/M×N/O=2.50029×S(本公式用于凸轮18D,加工螺旋齿轮)②滚切螺旋圆柱齿轮分度C/D×E/F计算公式:⒈C/D×E/F=24K/{Z×[1-S×sinβ/(π×Mn×Z)]}(滚刀与工件螺旋方向相同者)⒉C/D×E/F=24K/{Z×[1+S×sinβ/(π×Mn×Z)]}(滚刀与工件螺旋方向相反者)⒊对径节(英)制螺旋齿轮:C/D×E/F=24K/{Z×[1-S×DP×sinβ/(79.796452×Z)]}(滚刀与工件螺旋方向相同者)C/D×E/F=24K/{Z×[1+S×DP×sinβ/(79.796452×Z)]}(滚刀与工件螺旋方向相反者)检验:sinβ'=[±Z-+24K/(C/D×E/F)]×2.50029π×Mn/(L/M×N/O)上式五个公式中Z-24K/(C/D×E/F)为滚刀与工件螺旋方向相同24K/(C/D×E/F)-Z为滚刀与工件螺旋方向相反β-设计工件的螺旋角β'-为计算出的挂轮,加工后的螺旋角S-刀具纵向走刀量(mm/工件每转)DP-被加工工件英制径节举例:加工Z=40Mn=0.5右旋β=15°右旋滚刀S=0.2mm/工件每转计算如下:C/D/×E/F=24/{40×[1-0.2×sin15°/(π×0.5×40)]}=0.600494(注π及sinβ值取小数后6位)选:C/D/×E/F=0.60050=242/403=44/62×66/78验算实际S值:S=[Z-24K/(C/D×E/F)]π×Mn/sinβS=0.2006314带入求走刀挂轮:L/M×N/O=2.50029S=0.5016367L/M×N/O=2×0.2508179=2×34/61×45/100=68/61×36/80(9)MGL(备注)Z=8β=17°右旋B/C=1/2机床原差动:46/50×62/80机床原分齿:32/32实际计算17°07′,B/C=1/2为37/20×20/104得出的传动比值比机床原差动小一倍,比值扩大一倍可实现生产.自我分析计算出的差动比值倒过来可以像YG3612机床一样搭差动.计算时可以把B/C=1/1代入计算,以实现机床加工为原则.±。

目前,机床挂轮的选配通常利用计算与查表相结合的方法。

由于我单位Y532滚齿机缺少挂轮表,这就要求用手工计算方法来选配挂轮。

而滚齿机差动挂轮的计算精确程度,直接影响螺旋角β角大小,也就是直接关系着齿轮的加工精度。

一般加工8级精度的齿轮选配差动挂轮比精确到小数点后第四位,加工7级精度的齿轮,精确到小数点后第五位。

通过实际工作,作者总结出无需查表用计算器快速准确的选配挂轮齿数。

1 计算过程机床挂轮的计算就是通过对传动比i进行分解,然后得到相应的挂轮齿数,即:由于传动比i的值通常是一个小数数值,要将这样的小数分解成的形式,且精确到小数点后第6位,我们不妨这样处理:1)首先粗略地确定出,并使该分数的值近似等于传动比i,方法是用计算器将传动比i的值进行连加,一直加到小数点后面第一、二位数分别出现0、1或分别出现9、8时(若出现0,0或9,9更好),四舍五入取整,该整数定为分子a,再将连加后所得的和除以传动比i,可得到一个整数,此整数定为分母b。

2)由于的分数值近似等于传动比i的值,故的值必近似等于1。

而一个近似于1的分数,在分子和分母上同时除上分子与分母差值的绝对值,四舍五入取整后,所得结果与原分数值是很相近的,这样我们得出c、d的值。

3)齿轮机床上,挂轮齿数一般不大于100,因此,我们得出c,d值后,还存在因式分解问题,可做如下判断:如果末位数是“0”或偶数的整数,必含有因数2。

各位数的和能被3除尽的整数,必含有因数3。

末位数是“0”或“5”的整数,必含有因数5。

因数7只能在2、3、5分别分解出来之后具体除一除来判断。

如果2、3、5、7都未能分解,我们只好用一个互质数如11、13、17、19、23、29??来具体除一除。

另外当c或d 的数值虽然能分解,但不能分解成小于100的数时,我们可以根据数值近似1的分数,其分子和分母同时加上或同时减去一个很小的数时,分数值变化不大的原理,进行分解。

2 计算实例1)在Y532滚齿机上用单头滚刀(k=1)加工m=4,z=24、β=10°的圆柱斜齿轮,根据差动挂轮传动比确定挂轮齿数。

标准齿轮模数齿数计算公式找对应表太不现实了!告诉你一简单的:齿轮的直径计算方法:齿顶圆直径=(齿数+2)*模数分度圆直径=齿数*模数齿根圆直径=齿顶圆直径-(4.5×模数)比如:M4 32齿34*3.5齿顶圆直径=(32+2)*4=136mm分度圆直径=32*4=128mm齿根圆直径=136-4.5*4=118mm7M 12齿中心距D=(分度圆直径1+分度圆直径2)/2就是(12+2)*7=98mm这种计算方法针对所有的模数齿轮(不包括变位齿轮)。

模数表示齿轮牙的大小。

齿轮模数=分度圆直径÷齿数=齿轮外径÷(齿数-2)齿轮模数是有国家标准的(GB1357-78)模数标准系列(优先选用)1、1.25、1.5、2、2.5、3、4、5、6、8、10、12、14、16、20、25、32、40、50模数标准系列(可以选用)1.75,2.25,2.75,3.5,4.5,5.5,7,9,14,18,22,28,36,45模数标准系列(尽可能不用)3.25,3.75,6.5,11,30上面数值以外为非标准齿轮,不要采用!塑胶齿轮注塑后要不要入水除应力精确测定斜齿轮螺旋角的新方法Circular Pitch (CP)周节齿轮分度圆直径d的大小可以用模数(m)、径节(DP)或周节(CP)与齿数(z)表示径节P(DP)是指按齿轮分度圆直径(以英寸计算)每英寸上所占有的齿数而言径节与模数有这样的关系: m=25.4/DPCP1/8模=25.4/DP8=3.175 3.175/3.1416(π)=1.0106模1) 什么是「模数」?模数表示轮齿的大小。

R模数是分度圆齿距与圆周率(π)之比,单位为毫米(mm)。

除模数外,表示轮齿大小的还有CP(周节:Circular pitch)与DP(径节:Diametral pitch)。

【参考】齿距是相邻两齿上相当点间的分度圆弧长。

2) 什么是「分度圆直径」?分度圆直径是齿轮的基准直径。

y54插齿机挂轮计算公式插齿机是一种常用于机械加工的设备,主要用于加工齿轮。

而挂轮则是插齿机中的重要零件,它用于传递运动,形成切削工具与工件之间的相对运动。

在插齿机挂轮的计算中,通常需要考虑模数、齿数、压力角等参数。

下面将以这些参数为基础,给出计算公式的相关参考内容。

1. 模数(m)的计算公式:模数是用来表示齿轮齿数和分度圆直径之间的比例关系的参数。

在插齿机挂轮的计算中,可以通过给定齿数(z)和分度圆直径(d)来计算模数。

计算公式如下:m = d / z2. 齿数(z)的计算公式:齿数是用来表示齿轮上的齿的数量的参数。

在插齿机挂轮的计算中,可以通过给定分度圆直径(d)和模数(m)来计算齿数。

计算公式如下:z = π * d / m3. 压力角(α)的计算公式:压力角是指齿轮齿廓上法线与齿轮轴线之间的夹角。

在插齿机挂轮的计算中,压力角一般是根据具体需求来确定的。

常见的压力角有20度和14.5度两种。

对于给定的压力角,可以进行如下的计算公式来计算齿数和模数:z = GT / (m * cosα)m = GT / (z * cosα)其中,GT是切削发生力。

4. 模数和分度圆直径之间的关系:模数(m)和分度圆直径(d)之间存在着一定的关系,可以通过如下的计算公式相互转换:m = 25.4 / Pd = m * z其中,P为每英寸齿数,即齿数(z)除以分度圆直径(d)。

5. 齿宽(b)的计算公式:齿宽是指齿轮齿廓的宽度,在插齿机挂轮的计算中,齿宽一般是根据实际需求确定的。

可以通过给定切削速度、齿数和模数来计算齿宽。

计算公式如下:b = vc / (π * z * m)其中,vc为切削速度。

以上是插齿机挂轮计算中常用的一些公式和相关参考内容。

在实际应用中,还需要根据具体情况来确定参数的取值,并结合设备的性能和工作要求进行综合计算和选择。

y54插齿机挂轮计算公式

插齿机挂轮计算公式是指根据齿轮的齿数、转速和模数等参数,计算出挂轮的直径、最大齿数和模数等设计参数的公式。

以下是插齿机挂轮计算公式的相关参考内容。

1. 插齿机挂轮的直径计算公式:

挂轮的直径决定了齿轮的尺寸。

一般来说,挂轮的直径是根据齿轮的齿数和模数来计算的。

直径的计算公式为:

D = (Z + 2) × M

其中,D为挂轮的直径,Z为齿轮的齿数,M为齿轮的模数。

2. 插齿机挂轮的最大齿数计算公式:

最大齿数是指能够实现的最大齿数。

最大齿数一般根据齿轮的直径和模数来计算。

最大齿数的计算公式为:

Zmax = (D / M) - 2

其中,Zmax为最大齿数,D为挂轮的直径,M为齿轮的模数。

3. 插齿机挂轮的模数计算公式:

模数是齿轮的一个重要参数,决定了齿轮的齿数和尺寸。

模数一般根据齿轮的直径和齿数来计算。

模数的计算公式为:

M = D / (Z + 2)

其中,M为齿轮的模数,D为挂轮的直径,Z为齿轮的齿数。

以上是插齿机挂轮计算公式的相关参考内容。

通过这些公式,可以根据齿轮的齿数、转速和模数等参数,计算出挂轮的直径、最大齿数和模数等设计参数。

这些公式可以帮助设计师进行插齿机齿轮的设计和选择,确保齿轮的尺寸匹配和性能满足要求。

滚齿机差动挂轮计算公式(1)重庆3120

a2×c2/b2/d2=±3×sinβ/(Mn×k)

(2)Y3150E

a2×c2/b2/d2=±9×sinβ/(Mn×k)

(3)YG3612

iy=7.5×C×sinβ/(B×K×π×Mn)

(4)上海YB3112

a2×c2/b2/d2=2.03718×sinβ/(Mn×k)(5)YKJ3610

a2×c2/b2/d2=6×sinβ/(Mn×k×π)(6)Y3150

a2×c2/b2/d2=8.355615×sinβ/(Mn×k)(7)Y3608(上海)

①.调整计算:

n=1000V/πd

②.分齿挂轮比计算公式:

c×e/(d×f)=24×k/Z

③.轴向进给挂轮比计算:

g×i/(h×j)=10/4×s1

S1-每转进给量,毫米/工件每转

④.加工斜齿轮的调整计算:

轴向进给挂轮比计算:

g×i/(h×j)=10/4×s2

s2-每转进给量,毫米/工件每转

⑤.斜齿轮分齿挂轮比计算公式:

c×e/(d×f)=24×π×Mn×k/(π×Mn×Z±s2×sinβ)

式中:

±-工件与刀具螺旋线方向相同时取-,相反时取+.(8)YM3608(宁江)

①纵向进给挂轮配换计算:

根据预先假定的走刀量S,用公式计算出C/D×E/F传动比齿数,再以C/D×E/F值校验出S值,找出L/M×N/O挂轮,然后用选取的分度与走刀挂轮验算螺旋角β的误差.

走刀挂轮计算公式:L/M×N/O=2.50029×S(本公式用于凸轮18D,加工螺旋齿轮)

②滚切螺旋圆柱齿轮分度C/D×E/F计算公式:

⒈C/D×E/F=24K/{Z×[1-S×sinβ/(π×Mn×Z)]}(滚刀与工件螺旋方向相同者)

⒉C/D×E/F=24K/{Z×[1+S×sinβ/(π×Mn×Z)]}(滚刀与工件螺旋方向相反者)

⒊对径节(英)制螺旋齿轮:

C/D×E/F=24K/{Z×[1-S×DP×sinβ/(79.796452×Z)]}(滚刀与工件螺旋方向相同者)

C/D×E/F=24K/{Z×[1+S×DP×sinβ/(79.796452×Z)]}(滚刀与工件螺旋方向相反者)

检验:

sinβ'=[±Z-+24K/(C/D×E/F)]×2.50029π×Mn/(L/M×N/O)

上式五个公式中

Z-24K/(C/D×E/F)为滚刀与工件螺旋方向相同

24K/(C/D×E/F)-Z为滚刀与工件螺旋方向相反

β-设计工件的螺旋角

β'-为计算出的挂轮,加工后的螺旋角

S-刀具纵向走刀量(mm/工件每转)

DP-被加工工件英制径节

举例:

加工Z=40Mn=0.5右旋β=15°右旋滚刀

S=0.2mm/工件每转

计算如下:

C/D/×E/F=24/{40×[1-0.2×sin15°/(π×0.5×40)]}=0.600494(注π及sinβ值取小数后6位)

选:

C/D/×E/F=0.60050=242/403=44/62×66/78

验算实际S值:

S=[Z-24K/(C/D×E/F)]π×Mn/sinβ

S=0.2006314

带入求走刀挂轮:

L/M×N/O=2.50029S=0.5016367

L/M×N/O=2×0.2508179=2×34/61

×45/100=68/61×36/80(9)MGL(备注)

Z=8β=17°右旋B/C=1/2

机床原差动:46/50×62/80

机床原分齿:32/32

实际计算17°07′,B/C=1/2为37/20×20/104得出的传动比值比机床原差动小一倍,比值扩大一倍可实现生产.

自我分析计算出的差动比值倒过来可以像YG3612机床一样搭差动.计算时可以把B/C=1/1代入计算,以实现机床加工为原则.

.

±'.

.。