fmea_范例1(xls3页).xls

- 格式:xls

- 大小:233.00 KB

- 文档页数:34

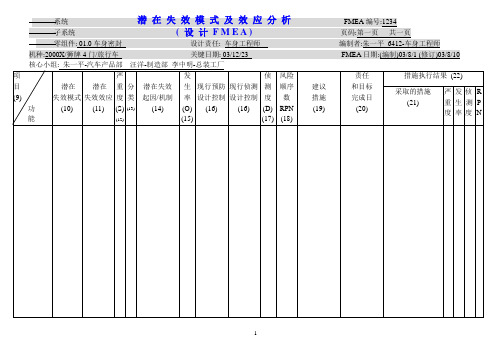

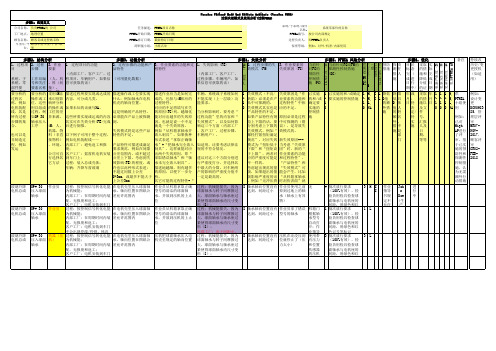

零组件: 01.0车身密封设计责任: 车身工程师编制者:朱一平6412-车身工程师机种:2000X/狮牌4门/旅行车关键日期: 03/12/23 FMEA日期:(编制)03/8/1 (修订)03/8/10零组件: 01.0车身密封设计责任: 车身工程师编制者:朱一平6412-车身工程师机种:2000X/狮牌4门/旅行车关键日期: 03/12/23 FMEA日期:(编制)03/8/1 (修订)03/8/10 核心小组: 朱一平-汽车产品部汪洋-制造部李中明-总装工厂项目(11)功能潜在失效模式(10)潜在失效效应(11)严重度(S)(12)分类(13)潜在失效起因/机制(14)发生率(O)(15)现行预防设计控制(16)现行侦测设计控制(16)侦测度(D)(17)风险顺序数RPN(18)建议措施(19)责任和目标完成日(20)措施执行结果(22)采取的措施(21)严重度发生率侦测度RPN左前车门H8HX-000 O-A上下车保护乘客免受天噪音,侧撞的影响车门附件,如后视镜,门铰链,门栓及门窗升降器固定支撑提供适当的表面处理项目涂装及轻微的修整车门内扳下部腐蚀车门寿命降低,导致因漆面生锈使客户对外观不满\有害车门内附件之功能77777零组件: 01.0车身密封设计责任: 车身工程师编制者:朱一平6412-车身工程师机种:2000X/狮牌4门/旅行车关键日期: 03/12/23 FMEA日期:(编制)03/8/1 (修订)03/8/10零组件: 01.0车身密封设计责任: 车身工程师编制者:朱一平6412-车身工程师机种:2000X/狮牌4门/旅行车关键日期: 03/12/23 FMEA日期:(编制)03/8/1 (修订)03/8/10 核心小组: 朱一平-汽车产品部汪洋-制造部李中明-总装工厂项目(13)功能潜在失效模式(10)潜在失效效应(11)严重度(S)(12)分类(13)潜在失效起因/机制(14)发生率(O)(15)现行预防设计控制(16)现行侦测设计控制(16)侦测度(D)(17)风险顺序数RPN(18)建议措施(19)责任和目标完成日(20)措施执行结果(22)采取的措施(21)严重度发生率侦测度RPN左前车门H8HX-000O-A上下车保护乘客免受天噪音,侧撞的影响车门附件,如后视镜,门铰链,门栓及门窗升降器固定支撑提供适当的表面处理项目涂装及轻微的修整车门内扳下部腐蚀车门寿命降低,导致因漆面生锈使客户对外观不满\有害车门内附件之功能7 车门内扳之上方边缘保护蜡过低67 蜡厚度规定不足47 蜡配方不当 27 未阻止空气进入使得蜡无法进入边缘部分57 车门扳之间空间不够容不下喷头作业4零组件: 01.0车身密封设计责任: 车身工程师编制者:朱一平6412-车身工程师机种:2000X/狮牌4门/旅行车关键日期: 03/12/23 FMEA日期:(编制)03/8/1 (修订)03/8/10系统FMEA编号:1234子系统页码:第一页共一页零组件: 01.0车身密封设计责任: 车身工程师编制者:朱一平6412-车身工程师机种:2000X/狮牌4门/旅行车关键日期: 03/12/23 FMEA日期:(编制)03/8/1 (修订)03/8/10 核心小组: 朱一平-汽车产品部汪洋-制造部李中明-总装工厂项目(15)功能潜在失效模式(10)潜在失效效应(11)严重度(S)(12)分类(13)潜在失效起因/机制(14)发生率(O)(15)现行预防设计控制(16)现行侦测设计控制(16)侦测度(D)(17)风险顺序数RPN(18)建议措施(19)责任和目标完成日(20)措施执行结果(22)采取的措施(21)严重度发生率侦测度RPN左前车门H8HX-000O-A上下车保护乘客免受天噪音,侧撞的影响车门附件,如后视镜,门铰链,门栓及门窗升降器固定支撑提供适当的表面处理项目涂装及轻微的修整车门内扳下部腐蚀车门寿命降低,导致因漆面生锈使客户对外观不满\有害车门内附件之功能7 车门内扳之上方边缘保护蜡过低6 整车耐久试验T-118 T-10977 蜡厚度规定不足4 整车耐久试验同上77 蜡配方不当 2 物理和化学试验试验报告126527 未阻止空气进入使得蜡无法进入边缘部分5 用功能不佳的喷头进行设计辅助调查87 车门扳之间空间不够容不下喷头作业4 喷头作业的图样评定4潜在失效模式及效应分析( 设计F M E A )x零组件: 01.0车身密封设计责任: 车身工程师编制者:朱一平6412-车身工程师机种:2000X/狮牌4门/旅行车关键日期: 03/12/23 FMEA日期:(编制)03/8/1 (修订)03/8/10 核心小组: 朱一平-汽车产品部汪洋-制造部李中明-总装工厂项目(16)功能潜在失效模式(10)潜在失效效应(11)严重度(S)(12)分类(13)潜在失效起因/机制(14)发生率(O)(15)现行预防设计控制(16)现行侦测设计控制(16)侦测度(D)(17)风险顺序数RPN(18)建议措施(19)责任和目标完成日(20)措施执行结果(22)采取的措施(21)严重度发生率侦测度RPN左前车门H8HX-000O-A上下车保护乘客免受天噪音,侧撞的影响车门附件,如后视镜,门铰链,门栓及门窗升降器固定支撑提供适当的表面处理项目涂装及轻微的修整车门内扳下部腐蚀车门寿命降低,导致因漆面生锈使客户对外观不满\有害车门内附件之功能7 车门内扳之上方边缘保护蜡过低6 整车耐久试验T-118 T-1097 2947 蜡厚度规定不足4 整车耐久试验同上7 1967 蜡配方不当 2 物理和化学试验试验报告12652 287 未阻止空气进入使得蜡无法进入边缘部分5 用功能不佳的喷头进行设计辅助调查8 2807 车门扳之间空间不够容不下喷头作业4 喷头作业的图样评定4 112零组件: 01.0车身密封设计责任: 车身工程师编制者:朱一平6412-车身工程师机种:2000X/狮牌4门/旅行车关键日期: 03/12/23 FMEA日期:(编制)03/8/1 (修订)03/8/10零组件: 01.0车身密封设计责任: 车身工程师编制者:朱一平6412-车身工程师机种:2000X/狮牌4门/旅行车关键日期: 03/12/23 FMEA日期:(编制)03/8/1 (修订)03/8/10。

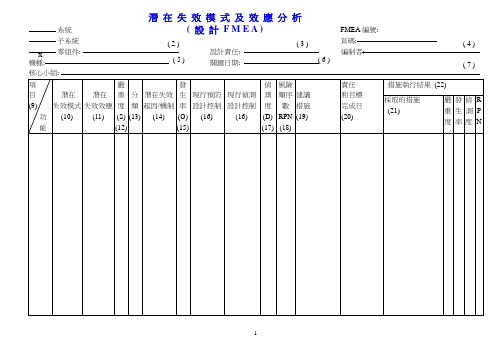

系統 FMEA 編號: 子系統 頁碼: 零組件: 設計責任: 編制者:機種: 關鍵日期:核心小組:x ( 2 ) ( 5 ) ( 7 )( 4 ) ( 3 ) ( 6 ) 潛 在 失 效 模 式 及 效 應 分 析( 設 計 F M E A )系統 FMEA 編號:1234 子系統 頁碼:第一頁 共一頁零組件: 01.0車身密封 設計責任: 車身工程師 編制者:朱一平 6412-車身工程師機種:2000X/獅牌4門/旅行車 關鍵日期: 03/12/23 FMEA 日期:(編制)03/8/1 (修訂)03/8/10潛 在 失 效 模 式 及 效 應 分 析 ( 設 計 F M E A ) x頁碼:第一頁共一頁零組件: 01.0車身密封設計責任: 車身工程師編制者:朱一平6412-車身工程師機種:2000X/獅牌4門/旅行車關鍵日期: 03/12/23 FMEA日期:(編制)03/8/1 (修訂)03/8/10頁碼:第一頁共一頁零組件: 01.0車身密封設計責任: 車身工程師編制者:朱一平6412-車身工程師機種:2000X/獅牌4門/旅行車關鍵日期: 03/12/23 FMEA日期:(編制)03/8/1 (修訂)03/8/10頁碼:第一頁共一頁零組件: 01.0車身密封設計責任: 車身工程師編制者:朱一平6412-車身工程師機種:2000X/獅牌4門/旅行車關鍵日期: 03/12/23 FMEA日期:(編制)03/8/1 (修訂)03/8/10頁碼:第一頁共一頁零組件: 01.0車身密封設計責任: 車身工程師編制者:朱一平6412-車身工程師機種:2000X/獅牌4門/旅行車關鍵日期: 03/12/23 FMEA日期:(編制)03/8/1 (修訂)03/8/10頁碼:第一頁共一頁零組件: 01.0車身密封設計責任: 車身工程師編制者:朱一平6412-車身工程師機種:2000X/獅牌4門/旅行車關鍵日期: 03/12/23 FMEA日期:(編制)03/8/1 (修訂)03/8/10頁碼:第一頁共一頁零組件: 01.0車身密封設計責任: 車身工程師編制者:朱一平6412-車身工程師機種:2000X/獅牌4門/旅行車關鍵日期: 03/12/23 FMEA日期:(編制)03/8/1 (修訂)03/8/10頁碼:第一頁共一頁零組件: 01.0車身密封設計責任: 車身工程師編制者:朱一平6412-車身工程師機種:2000X/獅牌4門/旅行車關鍵日期: 03/12/23 FMEA日期:(編制)03/8/1 (修訂)03/8/1011系統 FMEA 編號:1234子系統 頁碼:第一頁 共一頁零組件: 01.0車身密封 設計責任: 車身工程師 編制者:朱一平 6412-車身工程師機種:2000X/獅牌4門/旅行車 關鍵日期: 03/12/23 FMEA 日期:(編制)03/8/1 (修訂)03/8/10潛 在 失 效 模 式 及 效 應 分 析( 設 計 F M E A ) x。

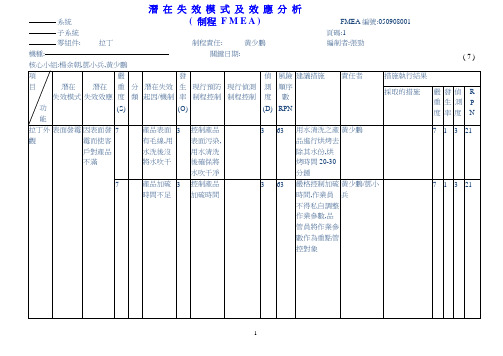

系統 FMEA 編號:050908001 子系統 頁碼:1 零組件: 拉丁 制程責任: 黃少鵬 編制者:張勁 機種: 關鍵日期: 核心小組:楊余朝,鄧小兵,黃少鵬( 7 )潛 在 失 效 模 式 及 效 應 分 析( 制程F M E A )零組件: 01.0車身密封設計責任: 車身工程師編制者:朱一平6412-車身工程師機種:2000X/獅牌4門/旅行車關鍵日期: 03/12/23 FMEA日期:(編制)03/8/1 (修訂)03/8/10零組件: 01.0車身密封設計責任: 車身工程師編制者:朱一平6412-車身工程師機種:2000X/獅牌4門/旅行車關鍵日期: 03/12/23 FMEA日期:(編制)03/8/1 (修訂)03/8/10零組件: 01.0車身密封設計責任: 車身工程師編制者:朱一平6412-車身工程師機種:2000X/獅牌4門/旅行車關鍵日期: 03/12/23 FMEA日期:(編制)03/8/1 (修訂)03/8/10零組件: 01.0車身密封設計責任: 車身工程師編制者:朱一平6412-車身工程師機種:2000X/獅牌4門/旅行車關鍵日期: 03/12/23 FMEA日期:(編制)03/8/1 (修訂)03/8/10零組件: 01.0車身密封設計責任: 車身工程師編制者:朱一平6412-車身工程師機種:2000X/獅牌4門/旅行車關鍵日期: 03/12/23 FMEA日期:(編制)03/8/1 (修訂)03/8/10系統 FMEA 編號:1234子系統 頁碼:第一頁 共一頁零組件: 01.0車身密封 設計責任: 車身工程師 編制者:朱一平 6412-車身工程師機種:2000X/獅牌4門/旅行車 關鍵日期: 03/12/23 FMEA 日期:(編制)03/8/1 (修訂)03/8/10潛 在 失 效 模 式 及 效 應 分 析 ( 設 計 F M E A ) x零組件: 01.0車身密封設計責任: 車身工程師編制者:朱一平6412-車身工程師機種:2000X/獅牌4門/旅行車關鍵日期: 03/12/23 FMEA日期:(編制)03/8/1 (修訂)03/8/10零組件: 01.0車身密封設計責任: 車身工程師編制者:朱一平6412-車身工程師機種:2000X/獅牌4門/旅行車關鍵日期: 03/12/23 FMEA日期:(編制)03/8/1 (修訂)03/8/1011系統 FMEA 編號:1234子系統 頁碼:第一頁 共一頁零組件: 01.0車身密封 設計責任: 車身工程師 編制者:朱一平 6412-車身工程師機種:2000X/獅牌4門/旅行車 關鍵日期: 03/12/23 FMEA 日期:(編制)03/8/1 (修訂)03/8/10潛 在 失 效 模 式 及 效 應 分 析( 設 計 F M E A ) x。

德信诚培训网过程FMEA项目名称JX0604C机油滤清器过程责任部门技术部/质量部/生产部/采购部编制人编制日期FMEA编号WI0406-01 编制部门技术部核准人修订日期/主要参与人员共14页第1页编号过程/功能/要求潜在的失效模式潜在的失效后果严重度级别潜在的失效原因/机理频度现行过程控制方法现行检测控制方法可探测度风险系数RPN建议措施措施完成日期措施结果采取的措施严重度频度可探测度风险系数RPN1.1 密封圈固定板进料/要求料厚、外观达到采购要求1.料厚不符合要求导致产品抗疲劳性不达标2.外观缺陷导致产品外观不合格和滤清效率不达标1.零件使用寿命降低2.零件外观不合格导致顾客抱怨、影响滤清效率,导致发动机寿命降低61.采购要求不明确2.没有编制材料检验规范3.检验人员没有按照检验规范进行材料检验31.与供应商签订质量保证协议和技术保证协议2.于采购合同中明确提出采购规格1.供应商提供质量保证书给检验人员确认2.检验人员对每批材料进行外观和尺寸项目的抽样检验2 361.2 螺纹盖板材料进料/要求料厚、外观达到采购要求3.料厚不符合要求导致产品抗疲劳性不达标4.外观缺陷导致产品外观不合格和滤清3.零件使用寿命降低4.零件外观不合格导致顾客抱怨、影响滤清效率,导致发动机寿命降低64.采购要求不明确5.没有编制材料检验规范6.检验人员没有按照检验规范进行材料检验33.与供应商签订质量保证协议和技术保证协议4.于采购合同中明确提出采购规格3.供应商提供质量保证书给检验人员确认4.检验人员对每批材料进行外观和尺寸项目的抽样检验2 36德信诚培训网效率不达标1.3 中心管材料进料/要求料厚、外观达到采购要求5.料厚不符合要求导致产品抗疲劳性不达标6.外观缺陷导致产品外观不合格和滤清效率不达标5.零件使用寿命降低6.零件外观不合格导致顾客抱怨、影响滤清效率,导致发动机寿命降低67.采购要求不明确8.没有编制材料检验规范9.检验人员没有按照检验规范进行材料检验35.与供应商签订质量保证协议和技术保证协议6.于采购合同中明确提出采购规格5.供应商提供质量保证书给检验人员确认6.检验人员对每批材料进行外观和尺寸项目的抽样检验2 361.4 外壳拉伸材料进料/要求料厚、外观达到采购要求7.料厚不符合要求导致产品抗疲劳性不达标8.外观缺陷导致产品外观不合格7.零件使用寿命降低8.零件外观不合格导致顾客抱怨510.采购要求不明确11.没有编制材料检验规范12.检验人员没有按照检验规范进行材料检验37.与供应商签订质量保证协议和技术保证协议8.于采购合同中明确提出采购规格7.供应商提供质量保证书给检验人员确认8.检验人员对每批材料进行外观和尺寸项目的抽样检验2 301.5 滤纸进料/要求牌号正确、外观符合采购要求1.牌号不正确导致产品滤清效率不达标2.材料破裂、污脏导致产品滤清效率不达标零件滤清效率不足,降低发动机寿命613.采购要求不明确14.没有编制材料检验规范15.检验人员没有按照检验规范进行材料检验31.与供应商签订质量保证协议和技术保证协议2.于采购合同中明确提出采购规格9.检验人员对每批材料进行外观项目的抽样检验2 361.6 纸芯上、下盖进货/要求材料尺寸、外观符合采购要求3.外圆尺寸不合格导致产品密封性能不足4.毛刺太大导致产品密封性不足,污脏导致产品滤清效率不达标零件密封性不足,不能进行机油滤清,影响发动机寿命616.采购要求不明确17.没有编制材料检验规范18.检验人员没有按照检验规范进行材料检验33.与供应商签订质量保证协议和技术保证协议4.于采购合同中明确提出采购规格10.检验人员对每批材料进行外观和尺寸项目的抽样检验2 36德信诚培训网1.7 弹簧进料/要求材料尺寸、外观符合采购要求5.弹簧尺寸不合格导致产品可装配性降低6.外观污脏导致产品滤清效率不达标1.滤清效率降低,影响发动机寿命2.产品可装配性降低619.采购要求不明确20.没有编制材料检验规范21.检验人员没有按照检验规范进行材料检验35.与供应商签订质量保证协议和技术保证协议6.于采购合同中明确提出采购规格11.检验人员对每批材料进行外观和尺寸项目的抽样检验2 361.8 内密封圈进料/要求材料尺寸、外观符合采购要求7.尺寸不合格导致产品密封性不足8.外观污脏导致产品滤清效率不达标零件漏油、滤清效率降低,影响发动机寿命622.采购要求不明确23.没有编制材料检验规范24.检验人员没有按照检验规范进行材料检验37.与供应商签订质量保证协议和技术保证协议8.于采购合同中明确提出采购规格12.检验人员对每批材料进行外观和尺寸项目的抽样检验2 361.9 外密封圈进料/要求材料尺寸、外观符合采购要求9.尺寸不合格导致产品密封性不足10.外观污脏导致产品滤清效率不达标零件漏油、滤清效率降低,影响发动机寿命61.采购要求不明确2.没有编制材料检验规范3.检验人员没有按照检验规范进行材料检验31.与供应商签订质量保证协议和技术保证协议2.于采购合同中明确提出采购规格13.检验人员对每批材料进行外观和尺寸项目的抽样检验2 241.10 包装盒进料/要求外观、尺寸、标识符合采购要求11.尺寸不合格影响产品包装,导致产品搬运外观损坏顾客不满意、退货44.采购要求不明确5.没有编制材料检验规范6.检验人员没有按照检验规范进行材料检验33.与供应商签订质量保证协议和技术保证协议4.于采购合同中明确提出采购规格14.检验人员对每批材料进行外观和尺寸项目的抽样检验2 24。