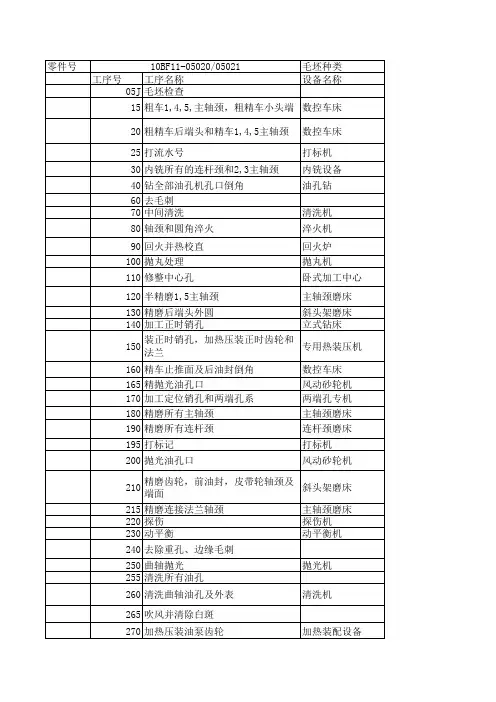

车削加工4H-5Q

- 格式:pptx

- 大小:1.50 MB

- 文档页数:117

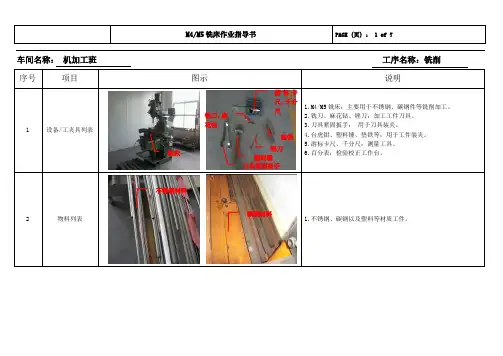

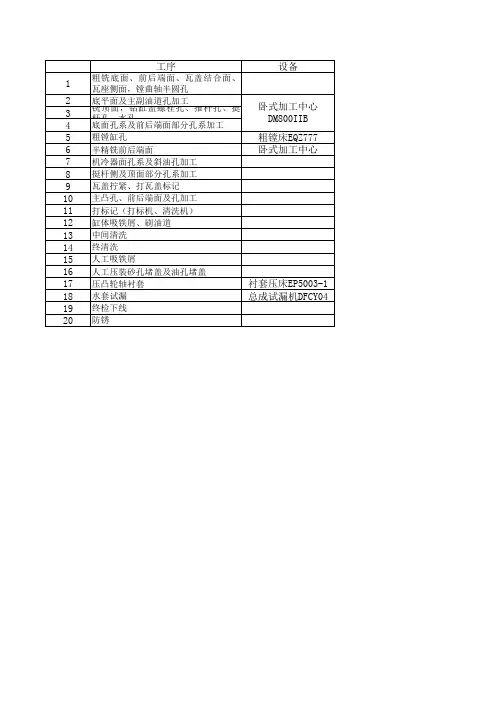

车间名称: 机加工班 工序名称:铣削

铣床

碳钢材料

不锈钢材料

垫铁

锉刀

游标卡尺、千分尺

刀具紧固扳手

塑料锤 铣刀、麻花钻

产品检验标准总工时:根据工件图纸技术要求决定

具体操作步骤

挑选母材

切割下

料

工件装夹

工件装夹

铣床断路器开关

铣床主电源开关

M4铣床刀具装夹

横向进给自动进给速度调节旋钮

主轴转速调节

安装直线检测

工作台纵向进给手柄

工作台横向进给手柄 刀具与工件轻碰

工作台径向自动进给按钮

工作台径向进给手柄

主轴开关

数显表

1.身体、手被工件铁屑烫伤、绞伤等

2.脚被工件、工具砸伤。

3.误操作造成的伤害等。

检测

检测

关闭设备电源关闭设备主电源开关

操作流程图。

一、实验目的1. 了解切削加工的基本原理和工艺过程。

2. 掌握切削加工的基本操作方法和刀具选择。

3. 掌握切削参数的合理选择,以提高加工效率和工件质量。

二、实验器材1. 数控车床:CK-400Q型一台2. 刀具:车刀一把3. 工件:铝棒工件一根4. 测量仪器:游标卡尺一把5. 毛刷一把三、实验步骤1. 工件安装(1)利用三爪卡盘钥匙拧开卡盘,送入工件的部分,留出适当的长度,再用钥匙拧紧卡盘,卡住工件,必要时可采用加力杆进行加力拧紧。

(2)取出工件,同样也是如此操作,按照上面的方法,可以将工件夹紧,完成工件的安装。

2. 刀具安装(1)数控车床的刀具安装跟普通车床的刀具安装类似,都是利用螺钉将刀具压紧在四方刀架上,卡住数控车床车刀至少要用两个螺钉,并轮流逐个拧紧,拧紧力量要适当。

3. 对刀操作(1)通过刀具试触切削工件样品棒料边缘,读入相应位置坐标,可以得出相应的X、Z轴的对刀零点。

(2)载入相应数据到控制面板,完成机床的工件坐标零点设置。

4. 数控系统操作面板的熟悉及操作(1)机床MDI操作:可以简单输入编程指令,运行机床,试看机床是否能够按照指令进行加工。

5. 切削加工(1)选择合适的切削参数,包括切削速度、切削深度、进给量等。

(2)启动数控车床,进行切削加工。

6. 测量与评价(1)使用游标卡尺测量加工后的工件尺寸,与设计尺寸进行对比,评估加工精度。

(2)观察加工表面质量,评估加工表面粗糙度。

四、实验结果与分析1. 工件加工尺寸与设计尺寸的对比根据实验数据,工件加工尺寸与设计尺寸的误差在允许范围内,说明加工精度较高。

2. 加工表面质量通过观察加工表面,发现表面粗糙度较小,加工表面质量较好。

3. 切削参数对加工效果的影响(1)切削速度:切削速度的提高可以降低切削温度,减少工件变形,提高加工效率,但过高的切削速度可能导致刀具磨损加剧。

(2)切削深度:切削深度的增加可以提高加工效率,但过大的切削深度可能导致工件变形和刀具磨损。

4米立车加工参数-回复如何正确设置4米立车的加工参数。

立车是一种常见的金属加工设备,适用于各种规格的工件加工。

在进行4米立车加工时,正确设置加工参数是至关重要的,它直接影响到加工质量和效率。

下面将一步一步回答如何正确设置4米立车的加工参数。

首先,进行4米立车加工前,需要对工件进行合理的夹紧和定位。

确保工件牢固且稳定地固定在夹紧装置中,避免在加工过程中产生松动或位移。

同时,根据工件的形状和特点选择合适的夹具和定位方法,确保加工过程中工件的位置和方向正确。

其次,选择合适的切削工具和切削速度。

切削工具的选择应根据工件的材料和形状来确定。

一般情况下,硬质合金转刀头是常用的选择,因其具有较好的切削性能和耐磨性。

切削速度的选择应根据工件材料的硬度和切削工具的性能来确定。

一般来说,硬度较高的材料需要较低的切削速度,以减少刀具磨损和热变形的影响,而硬度较低的材料则可以使用较高的切削速度来提高加工效率。

再次,确定切削深度和进给速度。

切削深度是指每次切削过程中刀具接触工件表面的深度。

在4米立车加工中,切削深度的选择一般应控制在合适的范围内,以充分利用切削刃的切削能力,同时避免过度负荷刀具。

进给速度是指工件相对于刀具的运动速度,在4米立车加工中,进给速度的选择应根据工件材料的硬度、切削深度和切削速度来确定。

一般来说,进给速度的选择应平衡加工效率和刀具寿命的需求,以获得较好的加工效果。

最后,定期检查和调整4米立车的加工参数。

在加工过程中,由于切削刃的磨损和工件的变化,加工参数可能需要进行调整。

因此,在进行4米立车加工时,需要定期检查加工质量和刀具状况,并根据实际情况进行相应的调整。

以上就是如何正确设置4米立车的加工参数的一些基本步骤。

正确设置加工参数可以提高加工质量和效率,减少切削刃和工件的损伤,同时降低设备运转的故障率。

在实际操作中,还应根据具体情况和经验不断优化和调整加工参数,以获取更好的加工效果。

QT500-7球墨铸铁调质处理后车削优选常佳佳【摘要】以QT500-7球墨铸铁为研究对象.针对调质后车削刀具寿命短、生产成本高,提出对其进行车削加工试验.本次通过对车削加工切削用量的调整试验,得出此类产品合理的车削参数,进而提升刀具寿命,降低生产成本.【期刊名称】《机械研究与应用》【年(卷),期】2019(032)002【总页数】3页(P150-151,154)【关键词】球墨铸铁;车削参数;提升刀具寿命【作者】常佳佳【作者单位】恒星集团,浙江杭州 311200【正文语种】中文【中图分类】TG2550 引言球墨铸铁是通过球化和孕育处理得到球状石墨,有效地提高了铸铁的机械性能,特别是提高了塑性和韧性,从而得到比碳钢还高的强度[1]。

球墨铸铁同时拥有多种热处理方式,如调质、正火、淬火、表面处理,热处理方式的多样性,使得球墨铸铁的工程应用非常广泛。

本文以调质处理QT500-7球墨铸铁为研究对象,在满足生产需求的前提下,通过调整车削参数,提升刀具寿命。

1 调质处理前后性能对比力学性能中抗拉强度对切削性能影响非常大,因此在制定车削参数的时候必须了解球墨铸铁调质前后力学性能。

根据表1和表2得知,调质处理后较调质处理前抗拉强度增加了将近一倍左右,抗拉强度越高切削性能越差,在相同的车削参数情况下,调质处理前后,刀具使用寿命相差七倍左右,应在粗车后进行调质处理,尽量减少精车余量。

表1 单铸试块的力学性能[2]牌号GB抗拉强度σb(MPa)屈服点σs(MPa)伸长率δ(%)最小值min供参考硬度HBS主要金相组织QT500-75003207170~230铁素体+珠光体表2 球墨铸铁调质处理的力学性能[2]热处理工艺金相组织抗拉强度σb(MPa)断后伸长率δ(%)冲击韧度αk(J/cm3)硬度HBS调质回火索氏体789~9811.7~2.725.5~31.4240~3402 工件的基本情况及加工难点分析2.1 工件的基本情况以我公司某减速机蜗轮加工为例,该零件为环形工件,材料为QT500-7球墨铸铁,调质处理硬度为HRC28-30(272-287HBS),壁厚为18 mm,所有外圆与一档内孔同轴度为φ0.02,一档外圆圆度为0.007 mm。

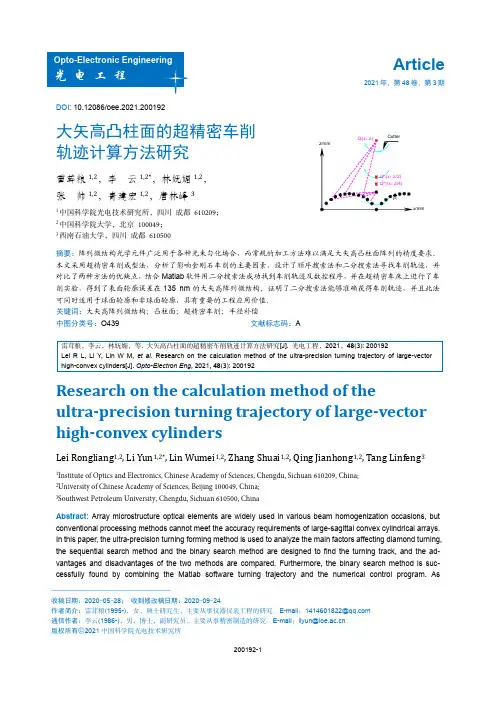

DOI: 10.12086/oee.2021.200192大矢高凸柱面的超精密车削 轨迹计算方法研究雷茸粮1,2,李 云1,2*,林妩媚1,2, 张 帅1,2,青建宏1,2,唐林峰31中国科学院光电技术研究所,四川 成都 610209; 2中国科学院大学,北京 100049; 3西南石油大学,四川 成都 610500摘要:阵列微结构光学元件广泛用于各种光束匀化场合,而常规的加工方法难以满足大矢高凸柱面阵列的精度要求。

本文采用超精密车削成型法,分析了影响金刚石车削的主要因素,设计了顺序搜索法和二分搜索法寻找车削轨迹,并对比了两种方法的优缺点,结合Matlab 软件用二分搜索法成功找到车削轨迹及数控程序,并在超精密车床上进行了车削实验,得到了表面轮廓误差在135 nm 的大矢高阵列微结构。

证明了二分搜索法能够准确获得车削轨迹,并且此法可同时适用于球面轮廓和非球面轮廓,具有重要的工程应用价值。

关键词:大矢高阵列微结构;凸柱面;超精密车削;半径补偿中图分类号:O439 文献标志码:A雷茸粮,李云,林妩媚,等. 大矢高凸柱面的超精密车削轨迹计算方法研究[J]. 光电工程,2021,48(3): 200192Lei R L, Li Y , Lin W M, et al. Research on the calculation method of the ultra-precision turning trajectory of large-vector high-convex cylinders[J]. Opto-Electron Eng , 2021, 48(3): 200192Research on the calculation method of theultra-precision turning trajectory of large-vector high-convex cylindersLei Rongliang 1,2, Li Yun 1,2*, Lin Wumei 1,2, Zhang Shuai 1,2, Qing Jianhong 1,2, Tang Linfeng 31Institute of Optics and Electronics, Chinese Academy of Sciences, Chengdu, Sichuan 610209, China; 2University of Chinese Academy of Sciences, Beijing 100049, China; 3Southwest Petroleum University, Chengdu, Sichuan 610500, ChinaAbstract: Array microstructure optical elements are widely used in various beam homogenization occasions, but conventional processing methods cannot meet the accuracy requirements of large-sagittal convex cylindrical arrays. In this paper, the ultra-precision turning forming method is used to analyze the main factors affecting diamond turning, the sequential search method and the binary search method are designed to find the turning track, and the ad-vantages and disadvantages of the two methods are compared. Furthermore, the binary search method is suc-cessfully found by combining the Matlab software turning trajectory and the numerical control program. As/mmi )Q ″i (x Q ″′i (x ——————————————————收稿日期:2020-05-28; 收到修改稿日期:2020-09-24作者简介:雷茸粮(1995-),女,硕士研究生,主要从事仪器仪表工程的研究。

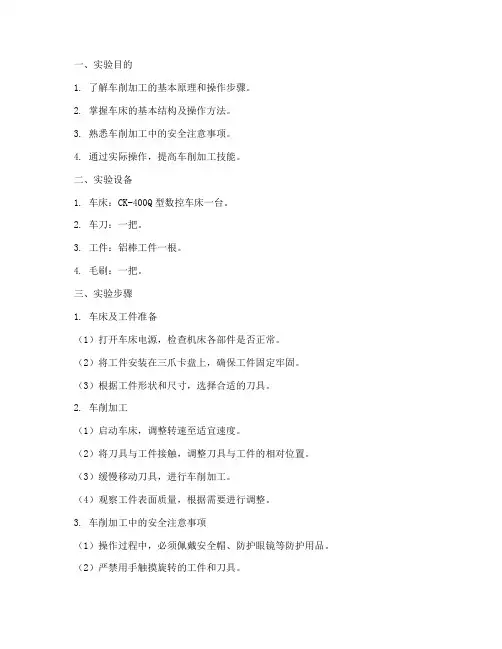

一、实验目的1. 了解车削加工的基本原理和操作步骤。

2. 掌握车床的基本结构及操作方法。

3. 熟悉车削加工中的安全注意事项。

4. 通过实际操作,提高车削加工技能。

二、实验设备1. 车床:CK-400Q型数控车床一台。

2. 车刀:一把。

3. 工件:铝棒工件一根。

4. 毛刷:一把。

三、实验步骤1. 车床及工件准备(1)打开车床电源,检查机床各部件是否正常。

(2)将工件安装在三爪卡盘上,确保工件固定牢固。

(3)根据工件形状和尺寸,选择合适的刀具。

2. 车削加工(1)启动车床,调整转速至适宜速度。

(2)将刀具与工件接触,调整刀具与工件的相对位置。

(3)缓慢移动刀具,进行车削加工。

(4)观察工件表面质量,根据需要进行调整。

3. 车削加工中的安全注意事项(1)操作过程中,必须佩戴安全帽、防护眼镜等防护用品。

(2)严禁用手触摸旋转的工件和刀具。

(3)操作过程中,严禁突然停车或启动,以免发生意外。

(4)加工过程中,保持机床清洁,避免杂物进入机床内部。

4. 车削加工完成后,清理工件表面及刀具。

四、实验结果与分析1. 实验结果通过本次实验,掌握了车削加工的基本原理和操作步骤,熟悉了车床的基本结构及操作方法,提高了车削加工技能。

2. 实验分析(1)在车削加工过程中,工件表面质量与刀具选择、加工参数等因素密切相关。

本次实验中,通过调整刀具与工件的相对位置、转速等参数,较好地完成了工件表面的车削加工。

(2)在实验过程中,注意了安全操作,确保了人身和设备安全。

五、实验心得1. 车削加工是一项技术性较强的工作,需要掌握一定的理论知识,熟悉车床结构及操作方法。

2. 实践是检验真理的唯一标准,通过本次实验,对车削加工有了更深入的了解,提高了自己的实际操作能力。

3. 在实验过程中,要注意安全操作,遵守实验规程,确保人身和设备安全。

4. 不断总结经验,提高自己的车削加工技能,为今后的工作打下坚实基础。

六、实验总结本次车削加工实验,使我掌握了车削加工的基本原理和操作步骤,熟悉了车床的基本结构及操作方法。

车削五种加工工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!车削加工工艺流程。

一、粗车。

1. 检查毛坯尺寸和表面质量。

2. 安装毛坯。