01界面换热系数校核

- 格式:ppt

- 大小:654.50 KB

- 文档页数:20

空气纵掠平板时局部换热系数的测定流体纵掠平板是对流换热中的最典型的问题。

本实验通过测定空气纵掠平板时的局部换热系数掌握对流,换热的基本概念的规律。

一、实验的目的、要求1、了解实验装置的原理、测量系统及测试方法;2、通过对实测数据的整理,了解沿平板局部换热系数的变化规律;3、分析讨论换热系数变化的原因,以加深对对流换热的认识。

二、基本原理局部换热系数α由下列定义:w/m 2.℃其中:q ——物体表面某处的热流密度。

q/m 2 t ——相应点的表面温度 ℃ t f ——主流的温度 ℃本实验装置上所用的试件是一平板,纵向插入一风道中,板表面包覆一薄层金属片利用电流通过金属片对其加热,可以认定金属片表面具有恒定的热流温度。

测定流过金属片的电流和其上的电压降即可准确地确定表面的热流密度,表面温度的变化直接反映出换热系数的大小。

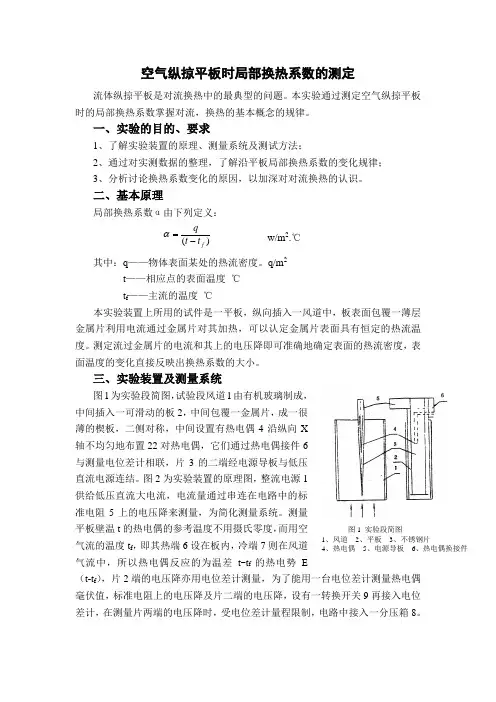

三、实验装置及测量系统图1为实验段简图,试验段风道1由有机玻璃制成,中间插入一可滑动的板2,中间包覆一金属片,成一很薄的楔板,二侧对称,中间设置有热电偶4沿纵向X 轴不均匀地布置22对热电偶,它们通过热电偶接件6与测量电位差计相联,片3的二端经电源导板与低压直流电源连结。

图2为实验装置的原理图,整流电源1供给低压直流大电流,电流量通过串连在电路中的标准电阻5上的电压降来测量,为简化测量系统。

测量平板壁温t 的热电偶的参考温度不用摄氏零度,而用空气流的温度t f ,即其热端6设在板内,冷端7则在风道气流中,所以热电偶反应的为温差t -t f 的热电势E(t-t f ),片2端的电压降亦用电位差计测量,为了能用一台电位差计测量热电偶毫伏值,标准电阻上的电压降及片二端的电压降,设有一转换开关9再接入电位差计,在测量片两端的电压降时,受电位差计量程限制,电路中接入一分压箱8。

)(ft t q-=α 图1 实验段简图1、风道2、平板3、不锈钢片4、热电偶5、电源导板6、热电偶换接件图2 测定空气纵掠平板时局部换热系数的装置及测量系统用比托管12通过倾式微压计11测量掠过平板的气流动压以确定空气流鼓速。

实验三 空气纵掠平板时局部换热系数的测定一、实验目的1、了解实验装置的原理,测量系统及测试方法。

2、通过对实验数据的整理,了解沿平板局部换热系数的变化规律。

3、分析换热系数变化的原因,以加深对对流换热的认识。

二、实验原理强制对流换热是工程实际中最常遇到的传热学问题,有着广泛的应用。

并且,强制对流换热系数是设备换热效率的重要指标,因此,测定对流换热系数有着工程实际意义。

“热对流”是指流体中温度不同的各部分相互混合的宏观运动所引起的热量传递现象。

由于引起流体宏观运动的原因不同,可以区分为自然对流换热和强制对流换热。

严格地说,强制对流换热中不能排除自然对流换热的作用,只是因为它的影响远小于前者而不予考虑。

流体纵掠平板是对流换热中最典型的问题,本实验通过测定空气纵掠平板时的局部换热系数,掌握对流换热的基本概念和规律。

局部换热系数α由下式定义: )t (t qf -=α W/(m 2/·℃)其中: q — 物体表面某处的热流密度 W/m 2t — 相应点的表面温度 ℃ t f — 气流的温度 ℃1-风道 2-平板 3-不锈钢片 4-热电偶 5-电源导板 6-热电偶换接件图3-1 试验装置本试验装置上所用试件是一平板,纵向插入一风道中,板表面包履一簿层金属片,利用电流流过金属片对其加热,可以认为金属片表面具有恒定的热流密度。

测定流过金属片的电流和其上的电压降即可准确地确定表面的热流密度。

表面温度的变化直接反映出表面换热系数的大小。

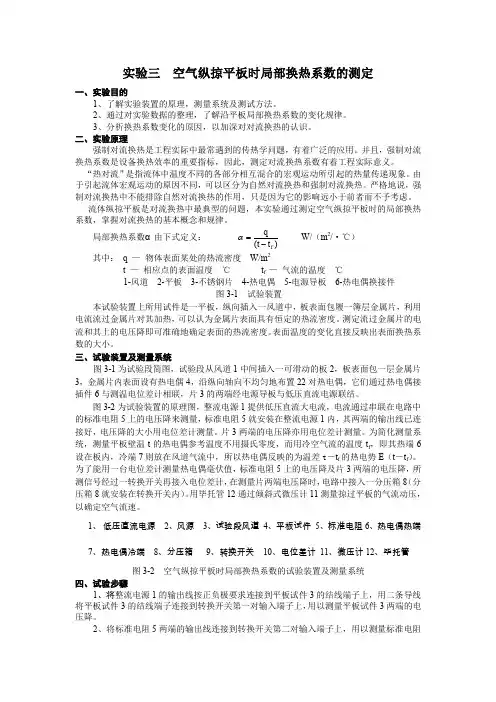

三、试验装置及测量系统图3-1为试验段简图,试验段从风道1中间插入一可滑动的板2,板表面包一层金属片3,金属片内表面设有热电偶4,沿纵向轴向不均匀地布置22对热电偶,它们通过热电偶接插件6与测温电位差计相联,片3的两端经电源导板与低压直流电源联结。

图3-2为试验装置的原理图,整流电源1提供低压直流大电流,电流通过串联在电路中的标准电阻5上的电压降来测量,标准电阻5就安装在整流电源1内,其两端的输出线已连接好,电压降的大小用电位差计测量。

管壳式换热器的计算与选型高白薇【摘要】管壳式换热器单位体积内能够提供较大的传热面积,传热效果比较好,并且适应性较强,是生产上应用最广泛的换热设备.主要阐述了富胺液和贫胺液热工况下管壳式换热器的计算与选型,为生产提供指导和帮助.【期刊名称】《安徽化工》【年(卷),期】2017(043)004【总页数】4页(P83-85,87)【关键词】换热器;换热面积;计算与选型;校核【作者】高白薇【作者单位】安徽实华工程技术股份有限公司,安徽合肥230601【正文语种】中文【中图分类】TK172管壳式换热器是间壁式换热器的一种,是不同温度的两种流体在被壁面分开的空间里流动,通过壁面的导热和流体在壁表面进行对流,达到换热效果。

管壳式换热器根据结构特点可分为下列两类:这种换热器又称为固定管板式,通常可分为单管程和多管程两种,其优点是结构简单紧凑,造价便宜;缺点是管外不能进行机械清洗。

这种换热器可使受热部分自由膨胀,按照结构形式又可分为:(1)浮头式换热器:该换热器一端管板可自由伸缩,即所谓“浮头”,适用面广泛,尤其是管壁和壳壁温差大的情况下,管内外均可承受高温高压,管束空间可以经常清洗,但结构较复杂,加工制造的费用较高。

(2)U形管式换热器:这种换热器结构简单,但管板的利用率较差,管内进行机械清洗困难,拆换管子不易,因此要求通过管内的流体必须清洁,可用于温差变化大,高温或高压的场合。

(3)填料函式换热器:把原置于壳体内部的浮头移出壳体,并采用填料函密封,一般很少采用。

以山东金诚石化集团有限公司20万吨/年针状焦装置酸性水脱硫及胺液再生系统改造,260吨/时胺液再生单元项目中贫富液换热器为例,进行管壳式换热器的计算。

溶剂再生塔底贫胺液与富胺液闪蒸罐出来的富胺液进行换热,操作条件和物性参数如表1、表2所示。

热流Qh=WhCph(T1-T2)=254180×(3.806+3.746)÷ 2×(125-89)÷3600=9598kW冷流Qc=WcCpc(t2-t1)=259579×(3.527+3.498)÷ 2×(95-58)÷3600=9371kW△Q=(Qh-Qc)/Qh×100%=2.37%<10%设计换热器时,以热流体的热负荷作为总热负荷值比较安全,冷热物流的热负荷相对误差在10%以内。

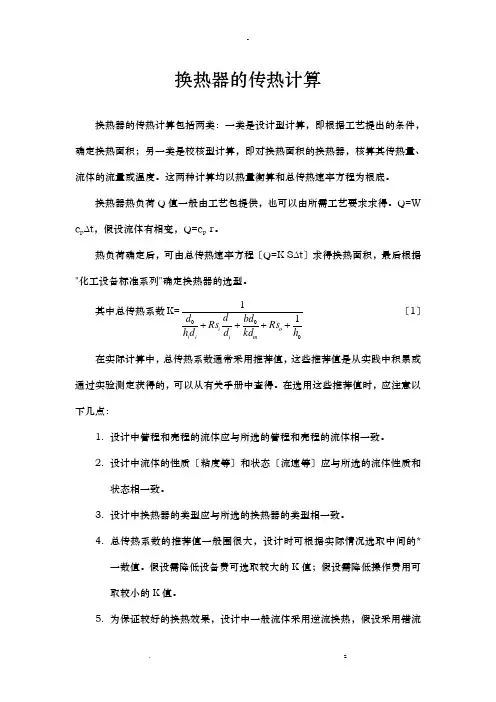

换热器的传热计算换热器的传热计算包括两类:一类是设计型计算,即根据工艺提出的条件,确定换热面积;另一类是校核型计算,即对换热面积的换热器,核算其传热量、流体的流量或温度。

这两种计算均以热量衡算和总传热速率方程为根底。

换热器热负荷Q 值一般由工艺包提供,也可以由所需工艺要求求得。

Q=W c p Δt ,假设流体有相变,Q=c p r 。

热负荷确定后,可由总传热速率方程〔Q=K S Δt 〕求得换热面积,最后根据"化工设备标准系列"确定换热器的选型。

其中总传热系数K=0011h Rs kd bd d d Rs d h d o m i i i i ++++ 〔1〕在实际计算中,总传热系数通常采用推荐值,这些推荐值是从实践中积累或通过实验测定获得的,可以从有关手册中查得。

在选用这些推荐值时,应注意以下几点:1. 设计中管程和壳程的流体应与所选的管程和壳程的流体相一致。

2. 设计中流体的性质〔粘度等〕和状态〔流速等〕应与所选的流体性质和状态相一致。

3. 设计中换热器的类型应与所选的换热器的类型相一致。

4. 总传热系数的推荐值一般围很大,设计时可根据实际情况选取中间的*一数值。

假设需降低设备费可选取较大的K 值;假设需降低操作费用可取较小的K 值。

5. 为保证较好的换热效果,设计中一般流体采用逆流换热,假设采用错流或折流换热时,可通过安德伍德〔Underwood〕和鲍曼〔Bowman〕图算法对Δt进展修正。

虽然这些推荐值给设计带来了很大便利,但是*些情况下,所选K值与实际值出入很大,为防止盲目烦琐的试差计算,可根据式〔1〕对K值估算。

式〔1〕可分为三局部,对流传热热阻、污垢热阻和管壁导热热阻,其中污垢热阻和管壁导热热阻可查相关手册求得。

由此,K值估算最关键的局部就是对流传热系数h的估算。

影响对流传热系数的因素主要有:1.流体的种类和相变化的情况液体、气体和蒸气的对流传热系数都不一样。

牛顿型和非牛顿型流体的也有区别,这里只讨论牛顿型对流传热系数。

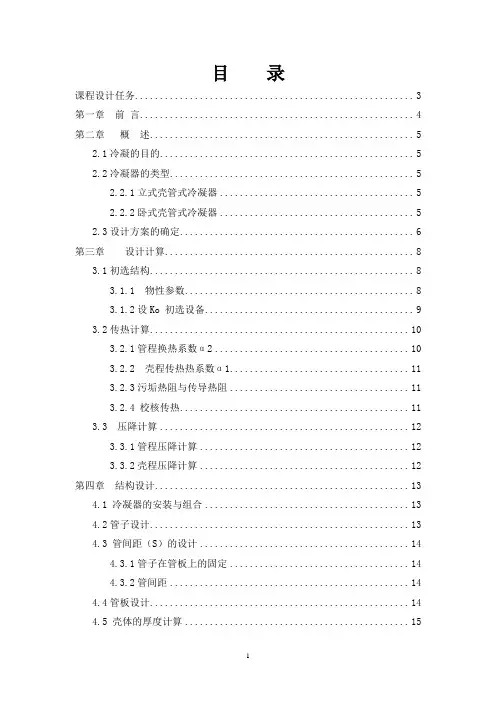

目录课程设计任务 (3)第一章前言 (4)第二章概述 (5)2.1冷凝的目的 (5)2.2冷凝器的类型 (5)2.2.1立式壳管式冷凝器 (5)2.2.2卧式壳管式冷凝器 (5)2.3设计方案的确定 (6)第三章设计计算 (8)3.1初选结构 (8)3.1.1 物性参数 (8)3.1.2设Ko 初选设备 (9)3.2传热计算 (10)3.2.1管程换热系数α2 (10)3.2.2 壳程传热热系数α1 (11)3.2.3污垢热阻与传导热阻 (11)3.2.4 校核传热 (11)3.3 压降计算 (12)3.3.1管程压降计算 (12)3.3.2壳程压降计算 (12)第四章结构设计 (13)4.1 冷凝器的安装与组合 (13)4.2管子设计 (13)4.3 管间距(S)的设计 (14)4.3.1管子在管板上的固定 (14)4.3.2管间距 (14)4.4管板设计 (14)4.5 壳体的厚度计算 (15)4.6 封头设计 (15)4.7 管程进出口管设计 (15)4.7.1进出口管径设计 (15)4.7.2位置设计 (15)4.8 壳程进出口管设计 (15)4.8.1出口管径(冷凝液) (15)4.8.2蒸汽入口管径的设计 (15)4.8.3位置设计 (16)4.9法兰 (16)4.10支座 (16)4.11其它 (16)第五章设计小结 (17)致谢 (18)参考文献 (18)课程设计任务:设计题目:乙醇=水精馏塔塔顶产品全凝器设计条件:处理量: 6 万吨/年产品浓度:含乙醇 95%操作压力:常压冷却介质:水压力: P= 303.9kPa水进口温度: 30o C水出口温度: 40o C第一章前言课程设计是化工原理课程教学中综合性和实际性较强的教学环节。

它要求学生利用课程理论知识,进行融会贯通的独立思考,在规定时间内完成指定的化工设计任务,是使学生体察工程实际问题复杂性的初次尝试,培养了学生分析和解决工程实际问题的能力。

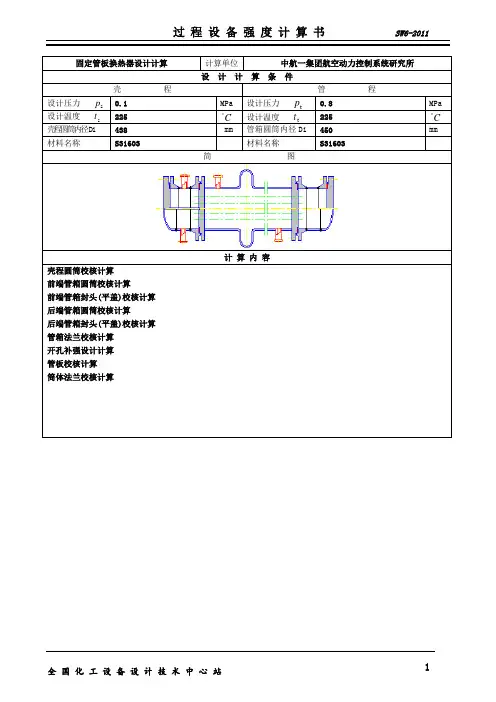

固定管板换热器设计计算计算单位中航一集团航空动力控制系统研究所设计计算条件壳程管程设计压力ps 0.1 MPa设计压力pt0.8 MPa设计温度ts225 ︒C设计温度t t225 ︒C 壳程圆筒内径Di 438 mm 管箱圆筒内径Di 450 mm 材料名称S31603 材料名称S31603简图计算内容壳程圆筒校核计算前端管箱圆筒校核计算前端管箱封头(平盖)校核计算后端管箱圆筒校核计算后端管箱封头(平盖)校核计算管箱法兰校核计算开孔补强设计计算管板校核计算筒体法兰校核计算前端管箱筒体计算 计算单位 中航一集团航空动力控制系统研究所计算所依据的标准GB 150.3-2011计算条件筒体简图计算压力 P c 0.80 MPa设计温度 t 225.00 ︒ C 内径 D i 450.00mm 材料S31603 ( 板材 ) 试验温度许用应力 [σ]120.00 MPa 设计温度许用应力 [σ]t104.00 MPa 试验温度下屈服点 σs 180.00 MPa 钢板负偏差 C 1 0.30 mm 腐蚀裕量 C 2 2.00 mm焊接接头系数 φ0.85厚度及重量计算计算厚度 δ = P D P c it c 2[]σφ- = 2.05mm 有效厚度 δe =δn - C 1- C 2= 9.70 mm 名义厚度 δn = 12.00 mm 重量75.88Kg压力试验时应力校核压力试验类型 液压试验试验压力值 P T = 1.25P [][]σσt = 1.1315 (或由用户输入)MPa 压力试验允许通过 的应力水平 [σ]T [σ]T ≤ 0.90 σs = 162.00MPa试验压力下 圆筒的应力 σT = p D T i e e .().+δδφ2 = 31.54 MPa校核条件 σT ≤ [σ]T 校核结果合格压力及应力计算最大允许工作压力 [P w ]= 2δσφδe t i e []()D += 3.73061MPa 设计温度下计算应力 σt= P D c i e e()+δδ2= 18.96 MPa [σ]tφ 88.40 MPa校核条件 [σ]tφ ≥σt结论 筒体名义厚度大于或等于GB151中规定的最小厚度5.50mm,合格前端管箱封头计算计算单位中航一集团航空动力控制系统研究所计算所依据的标准GB 150.3-2011计算条件椭圆封头简图计算压力P c 0.80 MPa设计温度 t 225.00 ︒ C内径D i 450.00 mm曲面深度h i 220.00 mm材料 S31603 (板材)设计温度许用应力[σ]t 104.00 MPa试验温度许用应力[σ] 120.00 MPa钢板负偏差C1 0.30 mm腐蚀裕量C2 2.00 mm焊接接头系数φ 0.85压力试验时应力校核压力试验类型液压试验试验压力值P T = 1.25P ct][][σσ= 1.1315 (或由用户输入)MPa压力试验允许通过的应力[σ]t[σ]T≤ 0.90 σs = 162.00MPa试验压力下封头的应力σT =φδδ.2)5.0.(eeiTKDp+= 27.01MPa校核条件σT≤[σ]T校核结果合格厚度及重量计算形状系数 K =⎥⎥⎦⎤⎢⎢⎣⎡⎪⎪⎭⎫⎝⎛+2ii2261hD = 0.5077计算厚度δh =KP DPc itc205[].σφ- = 1.04mm有效厚度δeh =δnh - C1- C2= 5.70mm 最小厚度δmin = 2.00mm 名义厚度δnh = 8.00mm 结论满足最小厚度要求重量24.01 Kg压力计算最大允许工作压力[P w]=205[].σφδδtei eKD+= 4.35698MPa结论合格后端管箱筒体计算 计算单位 中航一集团航空动力控制系统研究所计算所依据的标准GB 150.3-2011计算条件筒体简图计算压力 P c 0.80 MPa设计温度 t 225.00 ︒ C 内径 D i 450.00mm 材料S31603 ( 板材 ) 试验温度许用应力 [σ]120.00 MPa 设计温度许用应力 [σ]t104.00 MPa 试验温度下屈服点 σs 180.00 MPa 钢板负偏差 C 1 0.30 mm 腐蚀裕量 C 2 2.00 mm焊接接头系数 φ0.85厚度及重量计算计算厚度 δ = P D P c it c 2[]σφ- = 2.05mm 有效厚度 δe =δn - C 1- C 2= 9.70 mm 名义厚度 δn = 12.00 mm 重量1.09Kg压力试验时应力校核压力试验类型 液压试验试验压力值 P T = 1.25P [][]σσt = 1.1538 (或由用户输入)MPa 压力试验允许通过 的应力水平 [σ]T [σ]T ≤ 0.90 σs = 162.00MPa试验压力下 圆筒的应力 σT = p D T i e e .().+δδφ2 = 32.17 MPa校核条件 σT ≤ [σ]T 校核结果合格压力及应力计算最大允许工作压力 [P w ]= 2δσφδe t i e []()D += 3.73061MPa 设计温度下计算应力 σt= P D c i e e()+δδ2= 18.96 MPa [σ]tφ 88.40 MPa校核条件 [σ]tφ ≥σt结论 筒体名义厚度大于或等于GB151中规定的最小厚度5.50mm,合格后端管箱封头计算计算单位中航一集团航空动力控制系统研究所计算所依据的标准GB 150.3-2011计算条件椭圆封头简图计算压力P c 0.80 MPa设计温度 t 225.00 ︒ C内径D i 450.00 mm曲面深度h i 220.00 mm材料 S31603 (板材)设计温度许用应力[σ]t 104.00 MPa试验温度许用应力[σ] 120.00 MPa钢板负偏差C1 0.30 mm腐蚀裕量C2 2.00 mm焊接接头系数φ 0.85压力试验时应力校核压力试验类型液压试验试验压力值P T = 1.25P ct][][σσ= 1.1538 (或由用户输入)MPa压力试验允许通过的应力[σ]t[σ]T≤ 0.90 σs = 162.00MPa试验压力下封头的应力σT =φδδ.2)5.0.(eeiTKDp+= 27.54MPa校核条件σT≤[σ]T校核结果合格厚度及重量计算形状系数 K =⎥⎥⎦⎤⎢⎢⎣⎡⎪⎪⎭⎫⎝⎛+2ii2261hD = 0.5077计算厚度δh =KP DPc itc205[].σφ- = 1.04mm有效厚度δeh =δnh - C1- C2= 5.70mm 最小厚度δmin = 2.00mm 名义厚度δnh = 8.00mm 结论满足最小厚度要求重量24.01 Kg压力计算最大允许工作压力[P w]=205[].σφδδtei eKD+= 4.35698MPa结论合格壳程圆筒计算 计算单位 中航一集团航空动力控制系统研究所计算所依据的标准GB 150.3-2011计算条件筒体简图计算压力 P c 0.10 MPa设计温度 t 225.00 ︒ C 内径 D i 438.00mm 材料S31603 ( 板材 ) 试验温度许用应力 [σ]120.00 MPa 设计温度许用应力 [σ]t104.00 MPa 试验温度下屈服点 σs 180.00 MPa 钢板负偏差 C 1 0.30 mm 腐蚀裕量 C 2 2.00 mm焊接接头系数 φ0.85厚度及重量计算计算厚度 δ = P D P c it c 2[]σφ- = 0.25mm 有效厚度 δe =δn - C 1- C 2= 9.70 mm 名义厚度 δn = 12.00 mm 重量179.78Kg压力试验时应力校核压力试验类型 液压试验试验压力值 P T = 1.25P [][]σσt = 0.1442 (或由用户输入)MPa 压力试验允许通过 的应力水平 [σ]T [σ]T ≤ 0.90 σs = 162.00MPa试验压力下 圆筒的应力 σT = p D T i e e .().+δδφ2 = 3.92 MPa校核条件 σT ≤ [σ]T 校核结果合格压力及应力计算最大允许工作压力 [P w ]= 2δσφδe t i e []()D += 3.83060MPa 设计温度下计算应力 σt= P D c i e e()+δδ2= 2.31 MPa [σ]tφ 88.40 MPa校核条件 [σ]tφ ≥σt结论 筒体名义厚度大于或等于GB151中规定的最小厚度5.50mm,合格换热管内压计算计算单位中航一集团航空动力控制系统研究所计算条件换热管简图计算压力P c 0.80 MPa设计温度 t 225.00 ︒ C内径D i 15.00 mm材料 S31603 ( 管材)试验温度许用应力[σ] 99.00 MPa设计温度许用应力[σ]t 88.50 MPa钢板负偏差C1 0.00 mm腐蚀裕量C2 0.00 mm焊接接头系数φ 1.00厚度及重量计算计算厚度δ =P DPc itc2[]σφ- = 0.07mm有效厚度δe =δn - C1- C2= 2.00mm 名义厚度δn = 2.00mm 重量 1.13 Kg压力及应力计算最大允许工作压力[P w]= 2δσφδeti e[]()D+= 20.82353 MPa设计温度下计算应力σt = P Dc i ee()+δδ2= 3.40 MPa[σ]tφ 88.50 MPa 校核条件[σ]tφ≥σt结论换热管内压计算合格换热管外压计算计算单位中航一集团航空动力控制系统研究所计算条件换热管简图计算压力P c -0.10MPa设计温度 t225.00︒ C内径D i15.00mm材料名称 S31603 (管材)试验温度许用应力[σ] 99.00 MPa设计温度许用应力[σ]t 88.50 MPa钢板负偏差C1 0.00 mm腐蚀裕量C2 0.00 mm焊接接头系数φ 1.00厚度及重量计算计算厚度δ = 0.09mm 有效厚度δe =δn - C1- C2= 2.00mm 名义厚度δn = 2.00mm 外压计算长度 L L=1350.00mm 外径 D o D o= D i+2δn = 19.00mm L/D o 3.85D o/δe 9.50A值 A= 0.0138925B值 B= 85.90重量 1.13 kg压力计算= 14.97612 MPa 许用外压力[P]=BD o e/δ结论换热管外压计算合格管箱法兰计算计算单位中航一集团航空动力控制系统研究所设 计 条 件简 图设计压力 p 0.800 MPa计算压力 p c 0.800 MPa 设计温度 t 225.0 ︒ C 轴向外载荷 F 0.0 N 外力矩 M 0.0 N .mm壳 材料名称 S31603 体 许用应力 nt []σ 104.0 MPa 法 材料名称 Q345R 许用 [σ]f185.0 MPa 兰 应力 [σ]t f163.5 MPa 材料名称 35 螺 许用 [σ]b 117.0 MPa 应力 [σ]tb 86.5 MPa 栓 公称直径 d B20.0 mm 螺栓根径 d 1 17.3 mm 数量 n25个D i 460.0 D o 500.0垫 结构尺寸D b 460.0 D 外 450.0 D 内 438.0 δ0 6.0 mm L e20.0 L A -10.0 h 60.0 δ1 10.0 材料类型 软垫片 N6.0m 3.75 y (MPa) 52.4压紧面形状1a,1bb3.00D G444.0片 b 0≤6.4mm b = b 0b 0≤6.4mm D G = ( D 外+D 内 )/2 b 0 > 6.4mm b =2.530b b 0 > 6.4mm D G = D 外 - 2b螺 栓 受 力 计 算预紧状态下需要的最小螺栓载荷W a W a = πbD G y = 219272.9 N 操作状态下需要的最小螺栓载荷W p W p = F p + F = 148971.7 N 所需螺栓总截面积 A m A m = max (A p ,A a ) = 1874.1mm 2实际使用螺栓总截面积 A bA b = 214d n π = 5872.5 mm 2力 矩 计 算操 F D = 0.785i 2D p c= 132884.8 NL D = L A + 0.5δ1= -5.0 mmM D = F D L D= -664424.0N .mm 作 F G = F p = 25094.9 N L G = 0.5 ( D b - D G ) = 8.0 mm M G = F G L G= 200759.0N .mm M p F T = F -F D = -9083.4 N L T =0.5(L A + δ1 + L G ) = 4.0 mm M T = F T L T= -36333.5N .mm 外压: M p = F D (L D - L G )+F T (L T -L G ); 内压: M p = M D +M G +M T M p = 499998.5 N .mm 预紧M a W = 453175.7N L G = 8.0 mm M a =W L G = 3625405.5 N .mm 计算力矩 M o = M p 与M a [σ]f t/[σ]f 中大者 M o = 3204074.5N .mm筒体法兰计算计算单位中航一集团航空动力控制系统研究所设 计 条 件简 图设计压力 p 0.800 MPa计算压力 p c 0.800 MPa 设计温度 t 225.0 ︒ C 轴向外载荷 F 0.0 N 外力矩 M 0.0 N .mm壳 材料名称 S31603 体 许用应力 nt []σ 104.0 MPa 法 材料名称 Q345R 许用 [σ]f185.0 MPa 兰 应力 [σ]t f163.5 MPa 材料名称 35 螺 许用 [σ]b 117.0 MPa 应力 [σ]tb 86.5 MPa 栓 公称直径 d B20.0 mm 螺栓根径 d 1 17.3 mm 数量 n25个D i 460.0 D o 500.0垫 结构尺寸D b 470.0 D 外 450.0 D 内 438.0 δ0 6.0 mm L e15.0 L A -5.0 h 60.0 δ1 10.0 材料类型 软垫片 N6.0m 3.75 y (MPa) 52.4压紧面形状1a,1bb3.00D G444.0片 b 0≤6.4mm b = b 0b 0≤6.4mm D G = ( D 外+D 内 )/2 b 0 > 6.4mm b =2.530b b 0 > 6.4mm D G = D 外 - 2b螺 栓 受 力 计 算预紧状态下需要的最小螺栓载荷W a W a = πbD G y = 219272.9 N 操作状态下需要的最小螺栓载荷W p W p = F p + F = 148971.7 N 所需螺栓总截面积 A m A m = max (A p ,A a ) = 1874.1mm 2实际使用螺栓总截面积 A bA b = 214d n π = 5872.5 mm 2力 矩 计 算操 F D = 0.785i 2D p c= 132884.8 NL D = L A + 0.5δ1= 0.0 mmM D = F D L D= 0.0N .mm 作 F G = F p = 25094.9 N L G = 0.5 ( D b - D G ) = 13.0 mm M G = F G L G= 326233.4N .mm M p F T = F -F D = -9083.4 N L T =0.5(L A + δ1 + L G ) = 9.0 mm M T = F T L T= -81750.5N .mm 外压: M p = F D (L D - L G )+F T (L T -L G ); 内压: M p = M D +M G +M T M p = 244483.0 N .mm 预紧M a W = 453175.7N L G = 13.0 mm M a =W L G = 5891284.0 N .mm 计算力矩 M o = M p 与M a [σ]f t/[σ]f 中大者 M o = 5206621.5N .mm。

板式换热器设计计算与校核计算题⽬:板式换热器设计及其选⽤⽬录⼀、说明书 (2)⼆、设计⽅案 (3)三、初步选定 (4)(1)已知两流体的⼯艺参数(2)确定两流体的物性数据(3)计算热负荷和两流体的质量流速(4)计算两流体的平均传热温差(5)初选换热器型号四、验证 (6)(1)算两流体的流速u(2)算雷诺数Re(3)计算努塞尔特数Nu(4)求两流体的传热系数α(5)求污垢热阻R(6)求总传热系数K,并核算五、核算 (7)(1)压强降△P核算(2)换热器的换热量核算六、结论 (7)七、设计结果 (8)⼋、附录 (9)表1:板式换热器的污垢热阻图1:多程流程组合的对数平均温差修正系数九、参考⽂献 (9)⼀、说明书现有⼀块建筑⽤地,建筑⾯积为12500 m2,采⽤⾼温⽔在板式换热器中加热暖⽓循环⽔。

⾼温⽔进⼊板式换热器的温度为100℃,出⼝的温度为75℃;循环⽔进⼊板式换热器的温度为65℃,出⼝的温度为90℃。

供暖⾯积热强度为293 kJ/(m2·h)。

要求⾼温⽔和循环⽔经过板式换热器的压强降均不⼤于100 kPa。

请选择⼀台型号合适的板式换热器。

(假设板壁热阻和热损失可以忽略)已知的⼯艺参数:⼆、设计⽅案(1) 根据热量平衡的关系,求出未知的换热量和质量流量,同时算出两流体的平均温度差;(2) 参考有关资料、数据,设定总传热系数K,求出换热⾯积S,根据已知数据初选换热器的型号;(3) 运⽤有关关联式验证所选换热器是否符合设计要求; (4) 参考有关资料、数据,查出流体的污垢热阻; (5) 根据式++++=2211111αλδαR R K O O 求得流体的总传热系数,该值应不⼩于初设的总传热系数,否则改换其他型号的换热器,由(3)开始重新计算;(6) 如果⼤于初设值,则再进⼀步核算两流体的压强降和换热量,是否满⾜设计要求,否则改换其他型号的换热器,由(3)开始重新计算; (7) 当所选换热器均满⾜设计要求时,该换热器才是合适的。

介质不同,传热系数各不相同我们公司的经验是:1、汽水换热:过热部分为800~1000W/m2.℃饱和部分是按照公式K=2093+786V(V是管内流速)含污垢系数0.0003。

水水换热为: K=767(1+V1+V2)(V1 是管内流速, V2 水壳程流速)含污垢系数 0.0003实际运行还少有保守。

有余量约10%冷流体热流体总传热系数 K , W/(m 2.℃)水水850~1700水气体17~280水有机溶剂280~850水轻油340~910水重油60~280有机溶剂有机溶剂115~340水水蒸气冷凝1420~4250气体水蒸气冷凝30~300水低沸点烃类冷凝455~1140水沸腾水蒸气冷凝2000~4250轻油沸腾水蒸气冷凝455~1020不同的流速、粘度和成垢物质会有不同的传热系数。

K 值通常在800~2200W/m2·℃范围内。

列管换热器的传热系数不宜选太高,一般在800-1000 W/m2·℃。

螺旋板式换热器的总传热系数(水—水)通常在 1000~2000W/m2·℃范围内。

板式换热器的总传热系数(水(汽)—水)通常在3000~5000W/m2·℃范围内。

1.流体流径的选择哪一种流体流经换热器的管程,哪一种流体流经壳程,下列各点可供选择时参考 (以固定管板式换热器为例 )(1)不洁净和易结垢的流体宜走管内,以便于清洗管子。

(2)腐蚀性的流体宜走管内,以免壳体和管子同时受腐蚀,而且管子也便于清洗和检修。

(3)压强高的流体宜走管内,以免壳体受压。

(4)饱和蒸气宜走管间,以便于及时排除冷凝液,且蒸气较洁净,冷凝传热系数与流速关系不大。

(5)被冷却的流体宜走管间,可利用外壳向外的散热作用,以增强冷却效果。

(6)需要提高流速以增大其对流传热系数的流体宜走管内,因管程流通面积常小于壳程,且可采用多管程以增大流速。

(7)粘度大的液体或流量较小的流体,宜走管间,因流体在有折流挡板的壳程流动时,由于流速和流向的不断改变,在低 Re(Re>100)下即可达到湍流,以提高对流传热系数。

介质不同,传热系数各不相同我们公司的经验是:1、汽水换热:过热部分为800~1000W/m2.℃饱和部分是按照公式K=2093+786V(V是管内流速)含污垢系数0.0003。

水水换热为:K=767(1+V1+V2)(V1是管内流速,V2水壳程流速)含污垢系数0.0003实际运行还少有保守。

有余量约10%冷流体热流体总传热系数K,W/(m2.℃)水水 850~1700水气体 17~280水有机溶剂 280~850水轻油 340~910水重油60~280有机溶剂有机溶剂115~340水水蒸气冷凝1420~4250气体水蒸气冷凝30~300水低沸点烃类冷凝 455~1140水沸腾水蒸气冷凝2000~4250轻油沸腾水蒸气冷凝455~1020不同的流速、粘度和成垢物质会有不同的传热系数。

K值通常在800~2200W/m2·℃范围内。

列管换热器的传热系数不宜选太高,一般在800-1000 W/m2·℃。

螺旋板式换热器的总传热系数(水—水)通常在1000~2000W/m2·℃范围内。

板式换热器的总传热系数(水(汽)—水)通常在3000~5000W/m2·℃范围内。

1.流体流径的选择哪一种流体流经换热器的管程,哪一种流体流经壳程,下列各点可供选择时参考(以固定管板式换热器为例)(1) 不洁净和易结垢的流体宜走管内,以便于清洗管子。

(2) 腐蚀性的流体宜走管内,以免壳体和管子同时受腐蚀,而且管子也便于清洗和检修。

(3) 压强高的流体宜走管内,以免壳体受压。

(4) 饱和蒸气宜走管间,以便于及时排除冷凝液,且蒸气较洁净,冷凝传热系数与流速关系不大。

(5) 被冷却的流体宜走管间,可利用外壳向外的散热作用,以增强冷却效果。

(6) 需要提高流速以增大其对流传热系数的流体宜走管内,因管程流通面积常小于壳程,且可采用多管程以增大流速。

(7) 粘度大的液体或流量较小的流体,宜走管间,因流体在有折流挡板的壳程流动时,由于流速和流向的不断改变,在低Re(Re>100)下即可达到湍流,以提高对流传热系数。