Procast 高级操作--界面换热系数校核

- 格式:ppt

- 大小:654.50 KB

- 文档页数:20

附注:红色字体为热应力耦合模拟必须输入的参数,蓝色字体为一般模拟需要的相应参数一、材料参数(Material Database )(一)成分(position 重量百分含量%)通过输入合金成分,软件可以自动计算(采用Scheil 或Lever 模型)Al 系,Fe 系,Ni 系,Ni16,Ti 系,Mg 系的热函曲线,固相分数和液固相温度。

(二)传热属性(thermal)1. 热导率(Conductivity 常数或温度的函数,单位:W/m/K )2. 密度(Density 常数或温度的函数,单位:kg/m**3)3. 比热容(Specific Heat 常数或温度的函数,单位:kJ/kg/K)4. 热函(Enthalpy 常数或温度的函数,单位:kJ/kg)(等同于比热容和潜热)5. 固相分数(Fraction Solid 常数或温度的函数)6. 潜热(Latent Heat 常数,单位:kJ/kg)7. 液固相线温度(Liquid-Solidus 常数,单位:℃)8. 发热属性(Exothermic 轴套材料达到燃烧温度后放出的热量,燃烧分数为温度的函数)(三) 流体属性(Fluid)1.粘度(Viscosity)a.Newtonian 流体粘度(常数或温度的函数,单位:Pa.s)b.Carreau-Yasuda 流体(非牛顿流体模型,其粘度为切变速率的函数平衡方程:()()[]ααγληηηη11-∞︒∞⋅+++=n )涉及到的参数有ηo ,η∞,λ,αc. Power-Cutoff 流体(用于触变铸造)2. 表面X 力(Surface Tension 常数或温度的函数,单位:N/m)3. 渗透率(Permeability 高渗透率意味着自由流动,反之则意味着不流动.铸件材料仅适用于液固相线之间.常数或固相分数的函数,单位m**2)4. 过滤网材料属性(Filter)a . 孔隙率(V oid fraction 常数)b. 表面积Surface area(常数,单位:1/m)二、界面传热参数(Interface Database )(一)标准界面传热系数(interface )(H.T.Coeff 常数或时间、温度的函数,单位:W/m**2/K.界面之间网格需要一致)(二)压铸复合传热系数(Die bo)自动根据压模开合顺序改变传热系数 当压模闭合时界面传热系数为常数或温度的函数;当模型打开时定义大气与压型间界面换热系数Air Coeff 和环境温度Air Temp ; 喷水冷却阶段定义喷水冷却界面换热系数Spray Coeff 和喷射冷却温度Spray Temp 。

1. 项目管理:启动ProCAST,即会弹出项目管理器界面。

在这里,可以浏览所期望的工作路径,也可以创建新的模拟项目的路径,还可以把一个路径下的模拟项目复制到另一个路径下,并且能同时启动软件的不同模块。

默认的开始路径可以在“安装环境”中设置。

首先设定工作路径(用浏览图标和创建路径图标—Drive的右边),然后设定模拟项目的名称(前缀名即可)。

文件管理器允许对文件进行若干操作,如Copy Files From上方的刷新、创建新的文本文件、重新命名、复制文件和删除文件。

应用Copy Files From按钮会打开两个窗口,可以把一个路径下的文件复制到另一个路径下,可以从左边窗口选择文件复制到右边窗口中。

如果激活“保存前缀”复选框(Keep Prefix),前缀名就不会改变;否则,前缀名会改变为在下方Case中定义的名字。

如果是复制类似d.dat、p.pat、d.out、p.out的文件,Copy功能可以对其自动处理;但如果要复制*.unf文件,则会弹出旧的文件名和新的文件名窗口,用户需要给出新的模拟工程文件名称。

2. 模块调用:首先用MeshCAST生成有限元网格,然后在前处理(PreCAST)中设置好计算参数。

当全部运行参数和运行条件都设定完毕后,运行DataCAST编译形成计算文件,接着调用ProCAST求解器进行运算,最后在后处理ViewCAST中观察模拟结果。

在模拟计算的全过程中,可以用Status监控模拟计算的实时状态。

单击MeshCAST按钮启动模块MeshCAST,然后在MeshCAST中打开要模拟的项目名,注意MeshCAST不会自动打开工程,,因为它不知道是打开*.gmrst 文件、*.sm文件还是*.mesh文件,因为这几类文件均可在MeshCAST中进行处理。

如果想查看错误信息,则打开背景下的命令窗口,然后用Return键关闭命令窗口。

工程管理器允许启动二维网格剖分器。

在MeshCAST按钮上右击,弹出一个右键快捷菜单,即可从中选择二维剖分或者是三维剖分。

PROCAST使⽤⽅法PROCAST使⽤⽅法ProCAST铸造模拟的基本流程为:Meshcast划分⽹格并检查——PreCAST设置边界条件和运⾏参数——DataCAST,ProCAST解算——ViewCAST处理、分析计算结果。

1 造型:造出零件和浇注系统,不⽤造出模壳。

UG型存成:*.xmt_txt ⽂件。

2 划分⽹格:打开Meshcast,新建时引⼊造型⽂件。

修改properties 中的单位,Advanced中的Tolernace value为0.01。

表⾯⽹格:Meshcast (*.sm)I-deas (*.unv)patran (*.out)实体⽹格:Meshcast (*.mesh)Procast (*d.dat)I-deas (*.ideas.mesh)Patran (*.patran.mesh)2.1 检查⼏何模型。

蓝边表⽰⾃由边或只被⼀个⾯所有;黄边表⽰被3个以上的⾯共有。

正确模型是:任何边都⾄少被两个⾯共有;任何⾯都必须由封闭的⼀组边围成;⼏何⾯必须封闭以形成⼏何体。

调⼊模型后先检查⼏何模型。

不合格的⼏何模型⽤修改⼯具更改。

⼏何模型合格后设置⽹格尺⼨。

再⽣成⽹格,显⽰⽹格,修改⽹格。

2.2 ⽹格尺⼨设置选择要设置的边。

红⾊为选中。

可以对零件⽹格设⼩,浇注系统⽹格设⼤。

2.3⽣成⽹格显⽰⽹格检查⽹格⽹格信息进⼊体⽹格2.4当检查⼏何模型、、通过后可以进⽽体⽹格。

未⽣成的⾯、质量差的⽹格需修改。

2.5 edit Mesh页中check mesh和check intersections需检查合格,否则修改⽹格。

在shell页中选取不作型壳的表⾯,输⼊型壳厚度,⽣成型壳,再检查check mesh 和check intersections两项。

然后tel mesh页中点gengerate tel mesh⽣产体⽹格。

检查体⽹格质量Bad Elements、Neg Jac(可以有⼏个Bad Elements)。

1、目前最成熟的的确就是温度场及缩孔缺陷预测,流场一般。

) H( ]8 O! \2 B3 b2、不要神化软件。

软件不是万能的,如果一个软件准确度达到80%就可以了,毕竟是辅助。

3、不要完全否定铸造模拟软件,特别是在缩孔缩松预测方面,我觉得正如上文所说,的确精度还可以,当然是限制在钢铁方面。

FLOW3D,PROCAST中的压力设置:做低压铸造模拟分析的时候,设置压力边界条件,在flow3d和procast软件中设置的压力和实际铸造时的工作加压压力好像关联程度不强,或者我不会设置(我都是看说明书设的),请各位弟兄指教.实际铸造时,计算充型压力所采用高度为充型结束后到坩埚液面到铸件型腔顶部的距离。

因为随着充型的进行,型腔上部空气阻力会越来越大,因此计算结果会越来越大,因此计算结果应乘以一个大于1的系数。

最后由于型腔上部与外部空气相通,因此在考虑参考压力(1 at)的情况下,计算压力应加在参考压力值。

多谢wbscu的回复解答,正如你所说,实际铸造的压力计算确实是这样。

但是我的问题是在软件里要模拟实际的铸造工作压力的影响时,加在软件压力边界条件上的值和实际工作压力的对应程度如何不是很了解,在procast,flow3d里是输入0——密度*g*铸件高度的压力值,这和实际工作压力没有关联的,只不过是在软件里充满而已。

怎么用软件模拟实际才是CAE的兴趣所在,而不是看看充满结束就算了。

Procast流动卷气模拟-请教小弟刚接触procast,想做一个高压流动卷气模拟。

发现一些问题在此请教大家。

1)派气设置,实际模型是排气槽,软件中用排气孔代替。

我是选择排气槽所在面上所有的节点,然后设置排气孔(如下图示),这样是否可行?(问题:是选择单个节点,还是选择整个面的节点)2)结果查看:是看充型过程还是最后充型结束时刻的voids结果,为什么我的最后时间步颜色全部一样,看不出有卷起。

(如GIF图示——大家注意最后的时间步,突然跳至3s.开始还是5e-3s)。

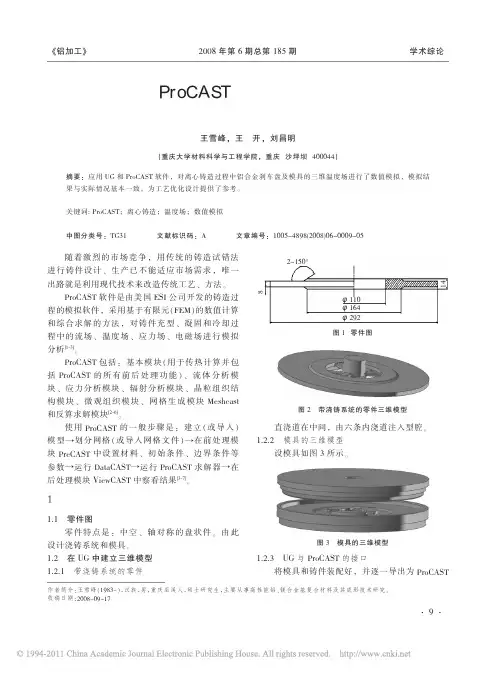

基于Isight反求界面传热系数的研究

王水平;周阳;张立强;朱必武;卜晓兵;李落星

【期刊名称】《特种铸造及有色合金》

【年(卷),期】2010()12

【摘要】以试验测得的温度为基础,基于Isight平台,结合数值模拟方法和模拟退火算法的优化方法,计算求解了A356铝合金铸件冷却凝固过程中铸件与金属铸型间的界面传热系数。

采用优化软件Isight集成铸造仿真软件ProCAST,成功解决了这两个软件的接口问题,而且在后处理数据的提取方面,采用均匀步长的计算,与整理后均匀时间步长的试验数据能更好的匹配,从而方便计算优化目标。

另外,它不仅可以准确计算出随温度或时间变化的传热系数,而且还可以应用该方法优化铸造工艺和模具。

【总页数】4页(P1101-1104)

【关键词】ProCAST仿真;Isight优化;界面传热系数;模拟退火算法;反求

【作者】王水平;周阳;张立强;朱必武;卜晓兵;李落星

【作者单位】湖南大学汽车车身先进设计与制造国家重点实验室;湖南大学材料科学与工程学院;湖南汨罗市第一中学

【正文语种】中文

【中图分类】O242

【相关文献】

1.铸件与铸型间界面传热系数的一种简化反求法 [J], 许征兵;曾建民

2.基于Pro/E二次开发的快速反求设计系统的界面设计和菜单开发技术研究 [J], 陈炽坤;王枫红

3.一种反求杂质浓度的数值方法——基于CV数据的逐点反求多次循环法 [J], 傅兴华;陈军宁

4.一种铸件/铸型界面传热系数的反求法 [J], 许征兵;曾建民

5.一种铝合金水冷界面换热系数反求方法的研究 [J], 侯忠霖;姚山;王廷利;张兴国;金俊泽

因版权原因,仅展示原文概要,查看原文内容请购买。

Procast培训简要教程Procast基本操作指南Procast铸造模拟的基本流程为:造型——划分表面网格——MeshCAST划分体网格——PreCAST设置边界条件和运行参数——DataCAST——ProCAST解算——PostCAST,ViewCAST处理、分析模拟结果。

下面进行较为详细的说明。

一. Ideas造型与划分表面网格1.造型(simulation + master modeler): 建模顺序为铸件,浇注系统,砂箱。

*注意直浇口面,明冒口面,和砂箱上表面必须在一个平面上。

对于一般的砂芯,可看作砂箱的一部分。

2.Partition(先选铸件,再选砂箱。

)3.划分模型的表面网格(simulation+ meshing)4.输出面网格模型: file, export, ideas simulation universal file, 键入文件名(文件为 *.unv),OK。

二. Meshcast(划分体网格)1.在Dos窗口键入meshcast2.File/open,文件类型选I-deas surface mesh(*.unv)3.Check mesh, Check intersection,检查表面网格质量,提示信息显示在左下角的Message Window中,如表面网格通过,则进入下一步,否则修改4.Tet mesher, full layer(对砂型采用no layer), gen tet mesh5.Display Ops下(点击bad element, Negative Jac)检查是否有坏单元和负雅各比单元。

如果有坏单元,则Smoothing优化单元(smooth优化建议不要超过两次),save。

有些坏单元无法消除,需对表面网格进行修改。

6.Exit(生成 *.mesh文件)三. Precast (设定材料的热物性参数,边界条件,运行参数等) 1.在文件所在的目录下键入precast *(*为文件名前缀)2.Geometry, units(mm), meshcast *.mesh,Apply。

procast模块介绍第一篇:procast模块介绍分析模块Procast共有8个模块,其中包括Meshcast。

用户可以比较灵活地选择这些模块。

对于普通用户,Procast应有基本模块,流动分析模块,应力分析模块和网格划分模块。

对于铸造模拟有更高要求的用户则需要有更多功能的其它模块。

标准模块:附加模块:* 基本模块(传热分析模块)* 应力分析模块 * 流体分析模块 * 辐射分析模块高级模块:工具模块:* 晶粒结构分析模块 * 网格生成模块 Meshcast * 微观组织分析模块 * 反向求解模块基本模块(传热分析模块)本模块进行传热计算并包括Procast的所有前后处理功能。

传热包括传导、对流和辐射。

使用热焓方程计算液固相变过程中的潜热。

Procast的前处理用于设定各种初始和边界条件,可以准确设定所有已知的铸造工艺的边界和初始条件。

铸造的物理过程就是通过这些初始条件和边界条件为计算机系统所认知的。

边界条件可以是常数,或者是时间或温度的函数。

Procast配备了功能强大而灵活的后处理,与其它模拟软件一样,它可以显示温度、压力和速度场,这些信息与应力和变形同时显示。

不仅如此,Procast还可以使用X射线的方式确定缩孔的存在和位置,采用缩孔判据或Niyama判据也可以进行缩孔和缩松的评估。

除了可以读入从Meshcast产生的网格外,Procast也可以直接使用其它商业软件如I-DEAS、Patran或ANSY S产生的网格。

用同样的文件格式,Procast的结果也可以输出到其它CAE软件包中去。

简单的热力分析计算可以说明一些基本的特性流体分析模块流体分析模块可以模拟所有包括充型在内的液体和固体流动的效应。

Procast通过完全的Navier-Stocks流动方程对流体流动和传热进行耦合计算。

本模块中还包括非牛顿流体的分析计算。

此外,流动分析可以模拟紊流、触变行为及多孔介质流动(如过滤网),也可以模拟注塑过程。

目录THERMAL 热分析2 GEOMETRY ASSIGNMENTS 几何体分配3 MATERIALS ASSIGNMENT 材料分配4 INTERFACES ASSIGNMENT 界面设定9 BOUNDARY CONDITIONS ASSIGNMENT 边界条件设定15 PROCESS CONDITIONS ASSIGNMENT 运行条件设定20 INITIAL CONDITIONS ASSIGNMENT 初始条件设定21 RUN PARAMETERS ASSIGNMENT 运行参数设定24 FLUID FLOW & FILLING 流场和填充24 RADIATION 辐射28 STRESS 应力28 DATABASES 数据库29 MATERIAL DATABASE 材料数据库29 MATERIAL PROPERTIES 材料属性33 THERMODYNAMIC DATABASES 热力学数据库39下面是ProCAST2005软件自带操作手册前处理部分(PreCAST)的翻译内容,从75页开始,本人E文水平极为有限,中文水平也不甚高,翻译内容必有诸多错漏之处,希望各位不要见笑。

THERMALThermal modelThe Thermal module allows to perform a heat flow calculation, by solving theFourier heat conduction equation, including the latent heat release duringsolidification. The typical results which can be obtained are the following :• Temperature distribution• Fraction of solid evolution• Heat flux and thermal gradients• Solidification time• Hot spots• Porosity prediction热分析热分析模块热分析模块执行热流计算,通过傅立叶热传导方程,包含结晶过程的潜热计算。

Procast前处理模块使用讲解一、Procast前处理模块设置说明Procast软件是按照模块化设计的,即分为网格划分模块、工艺设置前处理模块、求解模块和后处理结果查看模块。

以下对工艺设置前处理模块进行详细讲解。

1、File菜单图1 File选项如图1所示,前处理界面,第一个为File选项,包括以下子命令:Open表示打开网格文件;Mutiple Meshes表示一次打开多个网格文件;Save表示按照默认格式保存文件;Save As表示按照默认格式另存为文件;Export表示以其他格式输出文件;Optimize 表示对文件进行优化处理并保存;Exit表示退出。

2、Geometry菜单如图2所示,Geometry菜单是对模型进行几何方面的检查,包括以下子命令:Symmetry表示对称处理模型;Virtual Mold表示对模型施加虚拟沙箱设置;Delete/Add Materials表示删除或添加模型材料;Check Geom表示对模型进行检查包括Neg-Jac(雅克比)、Neg-Area(面积)、V olumes(体积)和Min-Max(最小-最大值)各方面的检查。

图2 Geometry选项3、Materials选项如图3所示,Materials菜单是对模型进行材料属性的添加,包括以下子命令:Assign表示设置热学材料属性,用来计算充型、凝固和冷却过程;Stress表示设置力学材料属性,用来计算模型应力应变;TTT mic表示设置材料连续温度时间曲线用于计算材料热处理过程。

图3 Materials选项4、Interface选项如图4所示,Interface菜单是设置模型不同材料界面的换热系数,用于模型传热计算。

在Materials Pair里面软件会自动识别不同材料的界面并定义;Type包括三种材料换热界面,即COINC(同种材料不同部件),NCOINC(不同材料),EQUIV(同种材料);DB Entry是选择所对应的换热系数。

相关参数设置一览PRECAST中参数的设置(USER PRE-DEFINED RUN PARAMETER)一. GENERRAL1.) STANDARDNSTEP 2000 定义模拟时间总步数,时间步数达到该步数时,模拟终止TFINAL 1 +000 定义ProCAST模拟时间(如同时定义TFINAL 和NSTEP,哪个先达到,按哪个终止模拟)TSTOP 2 +000 定义模拟分析终止温度INILEV 0 定义初始步数,第一次模拟INILEV=0,如继续某一步数模拟,INILEV=继续模拟步数,(该步长数必须为输出步长的整数倍)。

DT 1 定义时间初始时间步长DTMAX 1 +000 定义最大时间步长TUNITS 2 (K C F)温度输出单位VUNITS 1 速度输出单位PUNITS 5 压力输出单位QUNITS 1 热流输出单位(这几项是设置单位的,数字对应着可选项的顺序数)2)ADVANCEDNRSTAR 5 定义允许重新计算次数NPRFR 1 定义文件输出频率PRNLEV 0 定义输出节点某项结果,默认值=0=0,不输出=1,输出节点速度=8,输出节点压力=16,输出节点温度=64,输出节点涡流强度=128,输出节点涡流分散率=1024,输出节点位移=8192,输出面热流=32768,输出节点磁热能SDEBUG 1 定义调试信息,默认值=1=0,不记录调试信息=1,在文件中记录求解情况、时间步长控制、自由面模型AVEPROP 0 定义计算每个个单元属性方法=0,计算每个高斯点属性=1,计算单元中心属性,以其作为整修单元平均值CGSQ 0 定义CGSQ求解,默认值=0 =0,使用默认TDMA求解=1,使用CGSQ求解U方程=2,使用CGSQ求解V方程=4,使用CGSQ求解W方程=16,使用CGSQ求解能量方程=64,使用CGSQ求解涡流强度方程=128,使用CGSQ求解可压缩流动密度方程LUFAC 1 定义CGSQ求解预处理参数DIAG 16384 对于对称求解,定义DIAG求解项(diagonal preconditioning flag)=0,对所有采用Cholesky预处理=8,对压力采用DIAG预处理=16,对能力采用DIAG预处理=16384,对辐射采用DIAG预处理NEWTONR 打开能量方程NEWTON Raphson开关USER 0 定义用自定义参数TMODS +000 定义一般步数,时间步长修正因子,如当前时间步长≤NCORL,后继时间时间步长=当前时间步长*TMODS;如当前时间步长≥NCORL,后继时间步长=当前时间步长/TMODSTMODR 定义重新计算时间步长修正因子,TMODR值小于1,如果不收敛,重新计算步长=当前步长*TMODR CONVTOL 定义非对称TDMA求解收敛误差二. THERMAL1) STANDARDTHERMAL 1 =1,执行热分析模拟,并将温度选为基本变量TFREQ 10 定义温度数据输出频率POROS 1 定义是否执行缩松/缩孔模拟分析=0,不执行缩松/缩孔模拟分析=1,执行缩松/缩孔模拟分析=2,执行缩松/缩孔模拟分析,并与溶解气体有关MACROFSPIPEFSGATEFEED 02) ADVANCEDQFREQ 10000 定义热量数据输出频率USERHO 1FEEDLEN 3 +000MOBILE 定义活动因子,该参数是液态自由面失去流动性的临界值,默认值为LINSRC 0 微结构分析时,定义source term 线性化参数CONVT 1 +000 定义温度收敛判据,定义值不应超过液固相区TRELAX +000 定义温度驰预参数,该参数用于计算某一预测步长对温度场的初始假设,默认值为1CRELAX +000 定义热容释放参数CLUMP +000 定义电容矩阵团因子CINIT三.FLOW1)STANDARDFLOW 3 —定义是否执行流动分析,如果材料属性为非“F”默认值为0,如果材料属性为“F”,默认值为1=0,不执行流动分析=1,执行流动分析=3,填充时执行流动分析,但当充满后,且NCYCLE=1时,只执行热分析=5,利用边界单元法,计算势流=9,填充时执行流动分析,但当充满后,且NCYCLE>1时,只执行热分析FREESF 1 定义自由面模型,默认值为0=1,自由面在动力作用下的快速填充模型=2,自由面在重力作用下的慢速填充模型=3,1和2混合模型,根据作用条件,在1和2之间转换GAS 0 —定义是否考虑气体影响,默认值为0=0,不考虑气体影响=1,考虑气体影响 VFREQ 10 定义速度数据输出频率PREF 7 1 定义参考压力,该压力是为将绝对压力转换为高斯压力而从边界条件压力中减去的部分,该参数应用于有气体、由压力界条件驱动的流动、有出气孔、有进气孔的情况。

2007.04.05~2007.04.091 充型时导热系数与铸件模具间有涂料、无涂料、何种涂料有关。

2 模拟上理论的模拟出来的质量很好,使用上主要是把实际中偏离理论的条件(铸造条件)输入,考虑非理想下的情况。

3 GEOMESH用来去掉不重要的小碎面过程:进入meshcast,打开.gmrst文件面网格←→体网格(面网格是一种过渡,是为了体网格做准备).sm面网格文件 .mesh体网格文件要修改可在面网格里修改,在体网格里无法修改MeshcastMeshcast -2D 用于二维的(现在基本不用)Meshcast -3D 三维(常用)Meshcast -3D –M 用于大文件,节省内存①文件输入.stl格式不推荐使用(主要用于有限差分法)②必要的修理③生成面网格④生成体网格⑤分析与提高面网格生成前(修理后)自动生成.gmrst文件屏幕上鼠标的操作(没选任何功能按钮的情况下):左键:旋转实体中键:框选一次,放大一次右键:恢复到初始状态多次做过可以回退一次,中键1体网格界面时2前处理时在生成体网格前对.sm进行检查,红色表示没有生成面网格的面;粉色表示坏网格,黄色(看Check Intersections:相交检查,检查相交网格(或两网格叠在一起)Active Node:先选择节点,提取与该节点相关的网格Adjacent All:与网格相邻网格提取出来(Active Node操作后操作),用一次或往外扩大一次。

Tet MeshAspect Ratio:纵横比(默认为1,理想值),若生成体网格失败,可尝试向上或向下调整次值(不要用键盘输入,用旁边的增加减少滑块),一般不要低于0.7Layers:No Layer可减少网格数量,但不好计算流场。

在体网格时若想返回面网格,可用Write SM,会生成sub.sm文件面网格中想返回几何模型:File\Save as,若生成.gmrst文件,此.gmrst文件不能更改网格大小。

P r o C A S T2004压铸实例完整版体别声明:1。

由于整个过程设计,流场、温度场、压力场模拟,内容很多,所以,陈述中只提要而不是详述,所以,对刚接触procast者不适合,希望对procast操作流程以及参数设置有一定基础后再来参考本模拟采用的方法1。

由于是压铸模拟,所以首先要找到模具的平衡温度,然后再进行流场,温度场以及应力场的模拟。

2。

关于,流场、温度场的耦合有两种方法。

一种是直接耦合,由于直接耦合虽然结果更准确,但是,CPU运算消耗的时间非常多;第二钟是场的叠加,该方法速度快,结果误差不大。

所以本模拟采用第二种耦合方法。

3。

模拟的模型中包括,铸件模型,上模以及下模。

该模型只为说明模拟过程不涉及直浇道、横浇道以及内浇道设计是否合理,这些属于压铸工艺。

与过程无关。

模拟中使用的参数材料:1。

上下模材料都为,steel_H13-STRESS2。

铸件为,AL-7%Si-3%Mg-A365 铝合金应力:1。

上下模同为,PLastic steel_H13-STRESS2。

铸件为,Plastic A365-STRESS界面换热系数:1。

上下模之间为15002。

铸件与上下模之间为12003。

与空气之间为84。

与敷料之间为80温度:1。

上下模为25C室温2。

铸件浇注温度700C3。

敷料温度25C室温边界参数:1。

模具与空气之间换热系数为102。

入口压力10bar3。

入口速度25m/s4。

上下模位移为 X=0,Y=0,Z=0重力参数:9.8初始条件:1。

模具温度25C2。

铸件温度700 C运行参数:1。

执行时间步设置2。

热分析设置3。

压铸循环次数设置4。

流体分析设置5。

应力分析设置6。

紊流分析设置1。

从CAD软件中建好模型,然后导入 Mesh cast中进行网格划分。

3。

入口速度25m/s太快了吧?从图上看你是指的压射速度。

怎么看上去就浇铸吧,老兄最好把参数图型附上,以便更正。

2。

检查网格,并且去除多余边界和面。