《承压设备无损检测》要点

- 格式:doc

- 大小:460.50 KB

- 文档页数:19

承压设备无损检测相关知识1、金属材料的性能包括哪些?金属材料的性能包括:使用性能、工艺性能。

·使用性能:为保证机械零件、设备、结构件等能正常工作,材料所应具备的性能,主要有力学性能、物理性能、化学性能。

使用性能决定了材料的应用范围,使用安全可靠性和使用寿命。

(1)力学性能包括:强度、硬度、刚度、塑性、韧性。

(2)物理性能包括:密度、熔点、导热性、热膨胀性等。

(3)化学性能包括:耐蚀性、热稳定性。

·工艺性能:即材料在被制成机械零件、设备、结构件的过程中适应各种冷、热加工的性能,例如铸造、焊接、热处理、压力加工、切削加工等方面的性能。

工艺性能对制造成本、生产效率、产品质量有重要影响。

2、内力:是指材料内部各部分之间相互作用的力。

材料在外力作用下产生的附加内力,通常简称它为内力。

3、应变:物体在外力作用下,其形状尺寸所发生的相对改变称为应变。

4、线应变:物体内某处的线段在变形后长度的改变值与线段原长之比成为线应变。

5、应力:物体在外力作用下变形时,其内部任一截面单位面积上的内力大小通常成为应力;方向垂直于截面的应力称为正应力;正应力分为拉应力和压应力两种。

6、工作应力:如果应力是由于试件在工作中受到外加载荷作用而产生的,则成为工作应力。

7、强度:金属的强度是指金属抵抗永久变形和断裂的能力。

强度指标可通过拉伸试验测出。

拉伸过程分为四个阶段:弹性阶段、屈服阶段、强化阶段、颈缩阶段。

8、评价材料强度性能的指标:抗拉强度σs和屈服强度σb。

机械设计中采用σs作为强度指标时,安全系数为ns=1.5-2.0,采用σb作为强度指标时安全系数为ns=2.0-5.0,我国现行锅炉规范强度设计中,ns=1.5,nb=2.7;压力容器规范强度设计中,取ns=1.6、nb=3。

9、塑性:是指材料在载荷作用下断裂前发生不可逆永久变形的能力。

评定塑性的指标通常用伸长率δ和断面收缩率ψ。

δ5和δ10表示用L0=5d和L0=10d(d为试件直径)两种不同长度试件测定的伸长率。

承压设备无损检测标准承压设备是指在工业生产和工程建设中承受内部或外部压力的设备,如锅炉、压力容器、压力管道等。

这些设备一旦发生泄漏或爆炸,都可能造成严重的人员伤亡和财产损失。

因此,对承压设备进行无损检测是非常重要的,而且必须按照一定的标准进行。

首先,承压设备无损检测应当符合国家相关标准,如《压力容器设计制造规范》、《锅炉和压力容器制造许可规则》等。

这些标准规定了承压设备的设计、制造、安装、改造和维修保养的要求,以及无损检测的方法和程序。

在进行无损检测时,必须严格按照这些标准的要求进行,确保检测结果的准确性和可靠性。

其次,承压设备无损检测应当采用合适的检测方法和技术。

常见的无损检测方法包括超声波检测、射线检测、磁粉检测、涡流检测等。

不同的方法适用于不同类型和材质的承压设备,必须根据具体情况选择合适的方法进行检测。

同时,还需要配备经过专业培训和持有相应资质证书的检测人员,确保他们能够熟练操作检测设备,准确判断设备的安全状况。

另外,承压设备无损检测还应当注重检测过程的记录和报告。

在进行无损检测时,必须对检测过程进行详细记录,包括检测方法、设备参数、检测结果等信息。

并且,还需要编制检测报告,对设备的安全状况进行评估和分析,并提出相应的维修、改造或更换建议。

这些记录和报告是对设备安全管理的重要依据,必须妥善保存和管理。

最后,承压设备无损检测的频次应当根据设备的使用情况和运行环境进行合理确定。

一般来说,新设备应当在投入使用前进行首次无损检测,以确认其安全性能是否符合要求。

随后,根据设备的使用年限和运行状态,结合国家相关标准的规定,确定定期检测的频次和内容,确保设备的安全运行。

综上所述,承压设备无损检测是确保设备安全运行的重要手段,必须严格按照国家相关标准进行,并采用合适的检测方法和技术,注重检测过程的记录和报告,合理确定检测的频次。

只有这样,才能及时发现设备的安全隐患,保障人员和设备的安全。

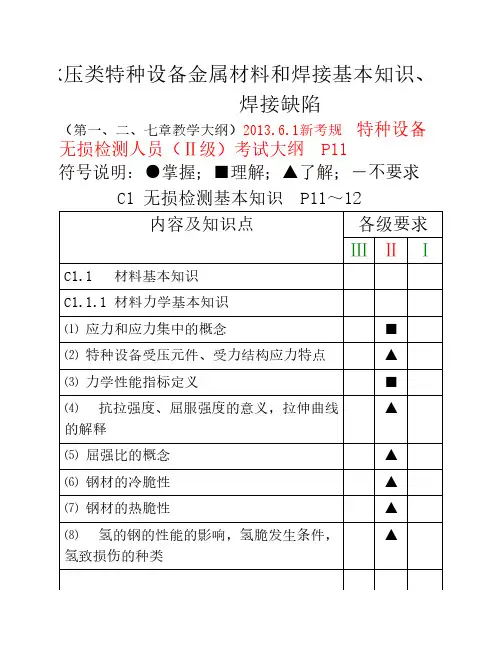

承压类特种设备金属材料和焊接基本知识、焊接缺陷(第一、二、七章教学大纲)2013.6.1新考规 特种设备无损检测人员(Ⅱ级)考试大纲 P11符号说明:●掌握;■理解;▲了解;―不要求C1 无损检测基本知识 P11~12内容及知识点各级要求ⅢⅡⅠC1.1 材料基本知识C1.1.1 材料力学基本知识⑴ 应力和应力集中的概念■⑵ 特种设备受压元件、受力结构应力特点▲⑶ 力学性能指标定义■▲⑷ 抗拉强度、屈服强度的意义,拉伸曲线的解释⑸ 屈强比的概念▲⑹ 钢材的冷脆性▲⑺ 钢材的热脆性▲▲⑻ 氢的钢的性能的影响,氢脆发生条件,氢致损伤的种类⑼ 应力腐蚀发生条件,常见应力腐蚀种―类,应力腐蚀敏感性影响因素C1.1.2 金属材料及热处理基本知识▲⑴ 晶体和晶界的概念,金属常见晶体结构种类⑵ 铁碳合金的基本相结构及其特性▲⑶ 钢热处理的一般过程■⑷ 钢中碳和合金元素对 C曲线的影响▲⑸ 钢常见金相组织和性能▲■⑹ 特种设备常用的热处理种类、工艺条件及其应用⑺ 消除应力退火处理的目的和方法■C1.1.3 特种设备的常用材料⑴ 特种设备用材料的基本要求▲⑵ 低碳钢、低合金钢的定义■■⑶ 低碳钢中碳和杂质元素对钢的性能的影响⑷ 低合金钢中合金元素对钢性能的影响▲⑸ 低温用钢种类、特点和基本性能▲⑹ 影响低温钢低温韧性的因素―⑺ 低合金耐热钢种类、特点、高温下钢材▲性能的劣化现象⑻ 奥氏体不锈钢种类、特点、腐蚀破坏形■式C1.2 焊接基本知识C1.2.1 特种设备常用的焊接方法⑴ 特种设备常用焊接方法的种类、特点和▲适用范围C1.2.2 焊接接头⑴ 常见焊接接头形式、分类及特点■⑵ 焊接接头组成■⑶ 焊接接头薄弱部位▲C1.2.3 焊接应力与变形⑴ 焊接应力与变形的不利影响■▲⑵ 焊接变形与应力的关系,影响焊接变形与应力的因素C1.2.4 特种设备常用钢材的焊接⑴ 钢材焊接性的含义▲⑵ 焊接性试验的主要作用▲⑶ 焊接工艺评定的作用及其过程▲⑷ 焊前预热和后热的作用▲⑸ 焊接线能量的变化对低合金结构钢、低▲温钢、奥氏体不锈钢焊接接头性能的影响■⑹ 奥氏体不锈钢的焊接性、防止热裂纹和晶间腐蚀倾向的措施C1.3 无损检测基本知识C1.3.1 无损检测概论⑴ 无损检测定义,无损检测技术进展三个■阶段⑵ 无损检测的目的,无损检测的应用特点■C1.3.2 焊接缺陷种类及产生原因⑴ 外观缺陷种类、形成原因及危害■⑵ 气孔缺陷种类、形成原因、危害及防止■措施⑶ 夹渣种类、形成原因、危害及防止措施■■⑷ 裂纹种类、形态发生部位、形成原因、危害及防止措施■⑸ 未焊透种类、形成原因、危害及防止措施■⑹ 未熔合种类、形成原因、危害及防止措施C1.3.3 其他试件中缺陷种类及产生原因⑴ 铸件中缺陷种类及产生原因▲⑵ 锻件中缺陷种类及产生原因▲⑶ 使用件中缺陷种类及产生原因■Ⅱ级中--▲:24项/总数47项; ■:21项/总数47项;●:0项/总数47项关于“掌握程度”▲、■、●、的说明▲:“了解”(知道了解)不要求深究来源、依据、演绎过程,但要求知道或记忆其定义(含义)、概念和基本原理。

JB4730《承压设备无损检测》应用指南本文档适用于JB4730《承压设备无损检测》的应用指南,该标准是中国国家标准,适用于承压设备的无损检测,包括压力容器、锅炉、管道、压力管道、阀门等。

该标准的实施可以保证承压设备的安全运行,防止因设备持续工作时间长、工作条件复杂,设备材料、结构、制造方法、焊接和使用环境等因素引起的缺陷和损伤。

1. 适用范围本标准适用于各种承压设备的无损检测。

承压设备的无损检测是指通过对设备进行各种无损检测方法的应用,发现、评定、监控、记录和分析设备表面和体内的各种缺陷和损伤程度,来评估设备的安全性和完整性。

2. 无损检测方法和技术本标准规定了承压设备无损检测的方法和技术要求,包括射线、超声波、磁粉、涡流、渗透、声发射等方法。

这些方法和技术可以通过对承压设备的外部表面和内部结构的检测和分析,来确定设备的可用性和安全性。

3. 检测人员资格和设备要求本标准规定了对承压设备进行无损检测的人员资格和设备要求。

无损检测人员应具备相应的职业资格证书,并接受相关的培训和考核。

同时,检测设备应符合国家相关规定的要求。

4. 检测报告和记录无损检测机构应根据本标准的要求,对承压设备的无损检测结果进行记录和报告。

检测报告应包括设备的实际情况、检测方法、检测结果和评定意见等内容,以便后续的设备维护和维修工作。

5. 安全管理和质量保证本标准要求无损检测机构应建立健全的安全管理和质量保证体系,确保无损检测工作的安全和有效进行。

同时,无损检测机构应具备相关的资质和认证,确保检测结果的准确性和可靠性。

通过本应用指南的实施,可以有效提高承压设备的安全性和可靠性,保障设备的安全运行。

同时,也可以指导无损检测机构进行规范的无损检测工作,确保检测结果的真实性和有效性。

《承压设备无损检测》前言JB 4730《承压设备无损检测》共分以下六部分:——第1部分:通用要求;——第2部分:射线检测;——第3部分:超声检测;——第4部分:磁粉检测;——第5部分:渗透检测;——第6部分:涡流检测。

本部分为JB 4730的第4部分:磁粉检测。

本部分主要根据国内多年的研究成果和应用经验,参考ASME《锅炉压力容器规范》第Ⅴ篇、ASTM和JIS标准规范以及行业反馈意见进行修订。

与JB 4730—1994相比,主要变化如下:1. 增加了如下主要技术内容:在磁化方法中,增加了复合磁化的内容(包括交叉磁轭法和交叉线圈法);规定了对高强钢以及裂纹敏感材料应使用荧光磁粉检测的内容。

2. 对如下主要内容进行了修改:增加了低粘度油基载体的性能要求;退磁后剩磁值及磁悬液运动粘度要求;磁粉检测可见光照度;在磁化规范部分,对轴向通电法和中心导体法中直流和交流连续法的电流上限进行了修改。

3. 删去了平行电缆法检测角焊缝的内容。

4. 增加了磁粉检测设备、仪表和材料定期检验的内容以及检测系统综合性能试验的要求。

5. 增加了标准试片的类型、规格和图形的有关内容(表2);增加了各种磁化电流的波形、电流表指示及换算关系的有关规定[附录A(资料性附录)];增加了焊缝的典型磁化方法等内容[附录B(资料性附录)]。

6. 线圈法的检测,参考ASME和ASTM的有关规定,同时增加了中充填线圈检测参数要求,以及对空心工件有效直径的规定。

7. 增加了在用承压设备磁粉检测内容。

本部分附录A和附录B为资料性附录。

本部分由全国锅炉压力容器标准化技术委员会提出。

本部分由国家发展和改革委员会批准。

本部分由全国锅炉压力容器标准化技术委员会制造分会归口。

本部分负责起草单位:合肥通用机械研究所。

本部分参加起草单位:本部分主要起草人:本部分所代替标准的历次版本发布情况为:JB 4730—1994。

承压设备无损检测第4部分:磁粉检测1 范围JB 4730的本部分规定了承压设备磁粉检测方法及质量分级要求。

本部分适用于铁磁性材料制承压设备的原材料、零部件和焊接接头表面、近表面缺陷的检测,不适用于奥氏体不锈钢和其它非铁磁性材料的检测。

与承压设备有关的支承件和结构件,如有要求也可参照本标准进行磁粉检测。

2 规范性引用文件下列文件中的条款通过JB4730的本部分的引用而成为本部分的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本部分。

GB 11533—1989 标准对数视力表GB/T 16673—1996 无损检测用黑光源(UV-A)辐射的测量JB 4730.1—2005 承压设备无损检测第1部分:通用要求JB/T 6063—1992 磁粉探伤用磁粉技术条件JB/T 6065—2004 无损检测磁粉检测用试片JB/T 6066—2004 无损检测磁粉检测用环形试块JB/T 8290—1998 磁粉探伤机3 一般要求磁粉检测的一般要求除应符合JB 4730.1的有关规定外,还应符合下列规定。

3.1 磁粉检测人员磁粉检测人员的未经矫正或经矫正的近(距)视力和远(距)视力应不低于5.0(小数记录值为1.0), 测试方法应符合GB 11533的规定。

并一年检查一次,不得有色盲。

3.2 磁粉检测程序磁粉检测程序如下:a)预处理;b)磁化;c)施加磁粉或磁悬液;d)磁痕的观察与记录;e)缺陷评级;f)退磁;g)后处理。

3.3 磁粉检测设备3.3.1 设备磁粉检测设备应符合JB/T 8290的规定。

3.3.2 提升力当使用磁轭最大间距时,交流电磁轭至少应有45N的提升力;直流电磁轭至少应有177N的提升力;交叉磁轭至少应有118N的提升力(磁极与试件表面间隙为0.5mm)。

3.3.3 断电相位控制器采用剩磁法检测时,交流探伤机应配备断电相位控制器。

3.3.4 黑光辐照度及波长当采用荧光磁粉检测时,使用的黑光灯在工件表面的黑光辐照度应大于或等于1000μW/cm2,黑光的波长应为320nm~400nm,中心波长约为365nm。

黑光源应符合GB/T 16673的规定。

3.3.5 退磁装置退磁装置应能保证工件退磁后表面剩磁小于或等于0.3mT(240A/m)。

3.3.6 辅助器材一般应包括下列器材:a)磁场强度计;b)A1型、C型、D型和M1型试片、标准试块和磁场指示器;c)磁悬液浓度沉淀管;d)2倍~10倍放大镜;e)白光照度计;f)黑光灯;g)黑光辐照计;h)毫特斯拉计。

3.4 磁粉、载体及磁悬液3.4.1 磁粉磁粉应具有高磁导率、低矫顽力和低剩磁,并应与被检工件表面颜色有较高的对比度。

磁粉粒度和性能的其他要求应符合JB/T 6063的规定。

3.4.2 载体湿法应采用水或低粘度油基载体作为分散媒介。

若以水为载体时,应加入适当的防锈剂和表面活性剂,必要时添加消泡剂。

油基载体的运动粘度在38℃时小于或等于3.0 mm2/s,使用温度下小于或等于5.0mm2/s,闪点不低于94℃,且无荧光和无异味。

3.4.3 磁悬液磁悬液浓度应根据磁粉种类、粒度、施加方法和被检工件表面状态等因素来确定。

一般情况下,磁悬液浓度范围应符合表1的规定。

测定前应对磁悬液进行充分的搅拌。

磁粉类型配制浓度(g/L)沉淀浓度(含固体量:mL/100mL)非荧光磁粉10~25 1.2~2.4荧光磁粉0.5~3.00.1~0.43.5 标准试件3.5.1 标准试片3.5.1.1 标准试片主要用于检验磁粉检测设备、磁粉和磁悬液的综合性能,了解被检工件表面有效磁场强度和方向、有效检测区以及磁化方法是否正确。

标准试片有A1型、C型、D型和M1型。

其规格、尺寸和图形见表2。

A1型、C型和D型标准试片应符合JB/T 6065的规定。

3.5.1.2 磁粉检测时一般应选用A1-30/100型标准试片。

当检测焊缝坡口等狭小部位,由于尺寸关系,A1型标准试片使用不便时,一般可选用C-15/50型标准试片。

用户需要时可用D型标准试片,为了更准确地推断出被检工件表面的磁化状态,当用户需要或技术文件有规定时,可选用M1型标准试片。

类型规格:缺陷槽深/试片厚度,µm图形和尺寸,mmA1型A1-7/50 A1-15/50 A1-30/50 A1-15/100 A1-30/100A1-60/100C 型C-8/50 C-15/50D 型D-7/50 D-15/50M1型φ12mm 7/50 φ9mm 15/50 φ6mm 30/50注:C型标准试片可剪成5个小试片分别使用。

3.5.1.3 标准试片使用方法a)标准试片适用于连续磁化法,使用时,应将试片无人工缺陷的面朝外。

为使试片与被检面接触良好,可用透明胶带将其平整粘贴在被检面上,并注意胶带不能覆盖试片上的人工缺陷。

b)标准试片表面有锈蚀、褶折或磁特性发生改变时不得继续使用。

3.5.2 磁场指示器磁场指示器是一种用于表示被检工件表面磁场方向、有效检测区以及磁化方法是否正确的一种粗略的校验工具,但不能作为磁场强度及其分布的定量指示。

其几何尺寸见图1。

图1 磁场指示器3.5.3 中心导体磁化方法标准试块中心导体磁化方法标准试块应符合JB/T 6066的规定。

3.6 磁化电流类型及其选用3.6.1 电流类型磁粉检测常用的电流类型有:交流、整流电流(全波整流、半波整流)和直流。

3.6.2 电流值磁化规范要求的交流磁化电流值为有效值,整流电流值为平均值。

磁粉检测用的磁化电流的波形、电流表指示及换算关系参见附录A(资料性附录)。

3.7 磁化方向磁化方向包括纵向磁化、周向磁化和复合磁化。

3.7.1 纵向磁化检测与工件轴线方向垂直或夹角大于或等于45°的缺陷时,应使用纵向磁化方法。

纵向磁化可用下列方法获得:a)线圈法(见图2);b)磁轭法(见图3)。

图2 线圈法图3 磁轭法3.7.2 周向磁化检测与工件轴线方向平行或夹角小于45°的缺陷时,应使用周向磁化方法。

周向磁化可用下列方法获得:a)轴向通电法(见图4);b)触头法(见图5);c)中心导体法(见图6);图4 轴向通电法图5 触头法图6 中心导体法图7 交叉磁轭法3.7.3 复合磁化复合磁化法包括交叉磁轭法(见图7)和交叉线圈法等多种方法。

3.7.4 焊缝的典型磁化方法磁轭法、触头法、绕电缆法和交叉磁轭法的典型磁化方法参见附录C(资料性附录)。

3.8 磁化规范3.8.1 磁场强度磁场强度可以用以下几种方法确定:a)用磁化电流表征的磁场强度按3.8.6.1~3.8.6.3所给出的公式计算;b)利用材料的磁特性曲线,确定合适的磁场强度;c)用磁场强度计测量施加在工件表面的切线磁场强度。

连续法检测时应达到 2.4 kA/m~4.8kA/m,剩磁法检测时应达到14.4kA/m。

d)用标准试片(块)来确定磁场强度是否合适。

3.8.2 轴向通电法和中心导体法3.8.2.1 轴向通电法和中心导体法的磁化规范按表3中公式计算。

表3 轴向通电法和中心导体法磁化规范检测方法磁化电流计算公式交流电直流电、整流电连续法I=(8~15)D I=(12~32)D剩磁法I=(25~45)D I=(25~45)D 注:D为工件横截面上最大尺寸,mm。

3.8.2.2 中心导体法可用于检测工件内、外表面与电流平行的纵向缺陷和端面的径向缺陷。

外表面检测时应尽量使用直流电或整流电。

3.8.3 偏置芯棒法当使用中心导体法时,如电流不能满足检测要求时应采用偏置芯棒法进行检测,芯棒应靠近内壁放置,导体与内壁接触时应采取绝缘措施。

每次有效检测区长度约为4倍芯棒直径(见图8),且应有一定的重叠区,重叠区长度应不小于有效检测区的10%(0.4d)。

磁化电流仍按表3中公式计算,式中D的数值取芯棒直径加两倍工件壁厚。

H—磁场;F—缺陷图8 偏置芯棒法检测有效区3.8.4 触头法3.8.4.1 当采用触头法局部磁化大工件时,磁化规范见表4。

3.8.4.2 采用触头法时,电极间距应控制在75mm ~200mm 之间。

磁场的有效宽度为触头中心线两侧1/4极距,通电时间不应太长,电极与工件之间应保持良好的接触,以免烧伤工件。

两次磁化区域间应有不小于10%的磁化重叠区。

检测时磁化电流应根据标准试片实测结果来校正。

3.8.5 磁轭法3.8.5.1 磁轭的磁极间距应控制在75mm ~200mm 之间,检测的有效区域为两极连线两侧各50mm 的范围内,磁化区域每次应有不少于15mm 的重叠。

3.8.5.2 采用磁轭法磁化工件时,其磁化电流应根据标准试片实测结果来选择;如果采用固定式磁轭磁化工件时,应根据标准试片实测结果来校验灵敏度是否满足要求。