加氢裂化高压空冷器腐蚀分析与防护

- 格式:doc

- 大小:25.51 KB

- 文档页数:12

加氢装置高压空冷的腐蚀与防护摘要:加氢装置高压空冷的腐蚀类型主要是H2S + HCl+H2O+NH3腐蚀,腐蚀的主要影响因素包括Kp值、硫化氢浓度、流速、管箱的设计、注水等,介绍了国外及国内对加氢装置高压空冷的防护,最后提出了本装置空冷存在的问题及解决措施。

关键词:高压空冷硫化氢腐蚀防护世界范围内的原油有变重变劣的趋势,而市场对轻质油的需求量不断增加,加上环保对石油产品的质量要求越来越严格,生产高辛烷值低硫低苯含量的汽油以及低硫低芳烃柴油是发展的必然趋势,因此,炼油企业会越来越多的发展加氢装置。

加氢装置的主要目的是脱除原料油中含有的硫、氮、氧等非烃化合物并使原料油中含有的烯烃饱和、部分芳烃饱和,以提高产品的性能及满足日益严格的环保法规的要求。

加氢过程中的腐蚀主要有加氢反应器可能发生的各种损伤、反应进料的环烷酸腐蚀、加热炉管的氧腐蚀以及高压空冷等低温区的各种腐蚀等,前几种腐蚀各种文献讨论的比较多,对高压空冷的腐蚀及防护涉及的较少,本文重点对高压空冷的腐蚀及防护进行简单的介绍。

1、高压空冷常见的腐蚀形式1.1高压空冷的湿H2S应力腐蚀环境根据国家质量技术监督局1999年颁发的《压力容器安全技术监察规程》中对湿H2S应力腐蚀环境的定义:当化工容器接触的介质同时符合下列各项条件时,即为湿H2S应力腐蚀环境①。

①温度≤(60+2P)℃,P为压力,MPa(表压);②H2S分压≥0.00035 MPa,即相当于在常温水中的溶解度≥10mg/L;③介质中含有液相水或处于水的露点温度以下;④PH<9或有氰化物存在。

根据以上定义,加氢装置的高压空冷大部分都符合上述条件,即处于湿H2S应力腐蚀环境湿H2S腐蚀机理:湿H2S在钢材中产生的各种腐蚀形式,主要是由于电化学腐蚀和反应生成的氢原子扩散至钢中引起的。

反应式如下:H2S→H++HS-HS-→H++S2-Fe→Fe2++2e(阳极反应)Fe2++ S2-→FeS↓Fe2++ HS-→FeS↓+ H+2 H++2e→2H→H2↑(阴极反应)∣→(向钢中扩散)湿H2S腐蚀可引起设备的全面均匀腐蚀、氢鼓泡、氢致开裂及硫化物应力腐蚀开裂等腐蚀形式,由于高压空冷中还存在着反应生成的氨及氯化氢,故在加氢装置中单纯的湿H2S腐蚀主要存在于低压分馏系统,在反应系统主要存在的是H2S + HCl+H2O+NH3腐蚀环境。

加氢裂化装置高压空冷器泄漏分析与防护措施技术报告加氢裂化装置高压空冷器泄漏分析与防护措施摘要中石化北京燕山分公司炼油一厂加氢裂化装置由中国石化工程建设公司(SEI)设计,采用中国石油化工集团公司石油化工科学研究院(RIPP)开发的加氢精制和加氢裂化催化剂,流程属于双剂串联、一次通过的加氢裂化工艺,于2007年6月建成投产。

该装置主要加工进口含硫原油的减压蜡油和焦化蜡油,生产符合欧Ⅳ以上排放标准的清洁油品和优质乙烯裂解料。

截至2015年7月25日A-3101/E泄漏,高压空冷器A-3101/A-H使用刚满8年。

针对高压空冷泄漏问题直接影响装置长周期稳定运行,特制定相应措施,并长期严格按要求进行落实,通过对高压空冷腐蚀的分析,及时通过调整注水和监控原料油性质等方法,确保装置长周期运行提供了保障。

关键词:高压空冷器氮含量氯含量注水前言2 Mt / a 加氢裂化装置是中国石化北京燕山分公司炼油厂10 Mt 炼油改造重点工程之一 ,采用石油化工科学研究院( R IP P) 开发的提高尾油质量的加氢裂化技术及配套催化剂 ,由中国石化工程建设公司( S EI) 设计 ,于 2007 年 6 月建成投产。

该装置主要加工高硫劣质进口原油的减压蜡油和焦化蜡油 ,生产符合欧Ⅳ以上排放标准的清洁油品和优质乙烯裂解料 ,对首都北京的环境改善和燕化公司总体经济效益的提升都有重要的现实意义。

在长期加工高硫原油的情况下,设备腐蚀问题不容忽视 ,尤其是在生产过程中曾遇到高压空气冷却器(高压空冷器) 管束泄漏问题 ,给装置正常生产运行带来了隐患。

据资料分析[3 ],因高压空冷器腐蚀泄漏而导致加氢裂化装置非计划停工的不在少数 ,可见通过对其腐蚀分析与监测 ,并采取有效的防腐措施对装置长周期运转有着重要意义。

2 装置流程与设计条件2.1 工艺流程2 Mt / a 加氢裂化装置反应流出物及其注水示意流程见图 1 。

反应产物与混氢原料油换热后进入热高压分离器 ,反应产物在热高压分离器中进行油气分离 ,热高分气体分别与冷低分油循环氢换热 ,再经高压空冷器冷却至约50 ℃进入到冷高压分离器进一步进行油气分离。

加氢装置高压空冷器的防腐设计分析

加氢装置高压空冷器作为关键设备之一,其防腐设计分析对设备的安全运行和寿命具有重要影响。

本文将从防腐设计的必要性、防腐设计的原则以及防腐设计的方法三个方面进行分析。

一、防腐设计的必要性

1.1 加氢装置高压空冷器的工作环境复杂,介质中含有酸性气体、高温高压等因素,容易引起设备表面的腐蚀。

从而影响设备的维护周期和寿命。

1.2 加氢装置高压空冷器一旦出现腐蚀,将会对生产过程造成严重影响,甚至可能导致设备泄漏、爆炸等严重事故。

1.3 在涉及到加氢装置高压空冷器的设计和制造中,对防腐蚀的要求也是非常高的,需要保证设备在安全的工作环境下长期运行。

2.1 选择合适的材料

加氢装置高压空冷器通常采用不锈钢等耐腐蚀材料为主要材质。

在选材时,需要根据介质的特性和条件设计选择合适的材料,以确保设备在复杂的工作环境中能够长期抵抗腐蚀。

2.2 采用防护措施

在加氢装置高压空冷器的设计中,可以采用防护措施来增强防腐蚀的能力,比如采用喷涂耐腐蚀涂层、选择合适的防腐蚀涂层等来保护设备的表面。

2.3 定期维护

及时对加氢装置高压空冷器进行检测和维护,定期清洗设备内部和表面,确保设备的防腐蚀措施的有效性,延长设备的使用寿命。

在加氢装置高压空冷器的制造中,需要选择合适的材料,确保其耐腐蚀、耐高温、耐高压的性能,以应对工作环境中的腐蚀威胁。

3.3 增强维护措施

加氢装置高压空冷器的防腐设计分析对设备的运行安全和寿命具有重要影响。

在日常生产和制造中,需要从选择合适的材料、采用有效的防护措施以及加强维护措施等方面着手,全面做好防腐设计,确保设备的安全运行和长期使用。

加氢裂化装置高压空冷器泄漏分析与防护措施技术报告加氢裂化装置高压空冷器泄漏分析与防护措施摘要中石化北京燕山分公司炼油一厂加氢裂化装置由中国石化工程建设公司(SEI)设计,采用中国石油化工集团公司石油化工科学研究院(RIPP)开发的加氢精制和加氢裂化催化剂,流程属于双剂串联、一次通过的加氢裂化工艺,于2007年6月建成投产。

该装置主要加工进口含硫原油的减压蜡油和焦化蜡油,生产符合欧Ⅳ以上排放标准的清洁油品和优质乙烯裂解料。

截至2015年7月25日A-3101/E泄漏,高压空冷器A-3101/A-H使用刚满8年。

针对高压空冷泄漏问题直接影响装置长周期稳定运行,特制定相应措施,并长期严格按要求进行落实,通过对高压空冷腐蚀的分析,及时通过调整注水和监控原料油性质等方法,确保装置长周期运行提供了保障。

关键词:高压空冷器氮含量氯含量注水前言2 Mt / a 加氢裂化装置是中国石化北京燕山分公司炼油厂10 Mt 炼油改造重点工程之一 ,采用石油化工科学研究院( R IP P) 开发的提高尾油质量的加氢裂化技术及配套催化剂 ,由中国石化工程建设公司( S EI) 设计 ,于 2007 年 6 月建成投产。

该装置主要加工高硫劣质进口原油的减压蜡油和焦化蜡油 ,生产符合欧Ⅳ以上排放标准的清洁油品和优质乙烯裂解料 ,对首都北京的环境改善和燕化公司总体经济效益的提升都有重要的现实意义。

在长期加工高硫原油的情况下,设备腐蚀问题不容忽视 ,尤其是在生产过程中曾遇到高压空气冷却器(高压空冷器) 管束泄漏问题 ,给装置正常生产运行带来了隐患。

据资料分析[3 ],因高压空冷器腐蚀泄漏而导致加氢裂化装置非计划停工的不在少数 ,可见通过对其腐蚀分析与监测 ,并采取有效的防腐措施对装置长周期运转有着重要意义。

2 装置流程与设计条件2.1 工艺流程2 Mt / a 加氢裂化装置反应流出物及其注水示意流程见图 1 。

反应产物与混氢原料油换热后进入热高压分离器 ,反应产物在热高压分离器中进行油气分离 ,热高分气体分别与冷低分油循环氢换热 ,再经高压空冷器冷却至约50 ℃进入到冷高压分离器进一步进行油气分离。

加氢裂化高压空冷器的防腐现状和对策分析【摘要】本文旨在探讨加氢裂化高压空冷器的防腐现状及对策分析。

在将介绍研究背景、研究目的及研究意义。

在将深入分析加氢裂化高压空冷器的腐蚀问题,并探讨其腐蚀原因。

对现有防腐措施进行分析,提出防腐对策建议,并评价防腐措施的实施效果。

结论部分将综述加氢裂化高压空冷器的防腐现状,分析对策的有效性,同时展望未来的研究方向。

通过本文的研究,旨在为加氢裂化高压空冷器的防腐工作提供参考和指导,以提高设备的使用寿命和运行效率。

【关键词】加氢裂化,高压空冷器,防腐,腐蚀问题,防腐措施,对策建议,实施效果评价,防腐现状综述,未来研究展望1. 引言1.1 研究背景加氢裂化高压空冷器是石油化工装置中的重要设备之一,其主要作用是在加氢裂化过程中对高温高压气体进行冷却。

由于操作条件的特殊性,加氢裂化高压空冷器容易受到腐蚀的影响,导致设备损坏甚至爆炸事故。

对加氢裂化高压空冷器的腐蚀问题进行深入研究并制定有效的防腐对策显得尤为重要。

随着石油产量的不断增加和对产品质量要求的提高,加氢裂化工艺在炼油行业中得到了广泛应用。

而加氢裂化高压空冷器作为该工艺中的核心设备之一,在工艺运行中承受着极端的工况环境,容易受到酸性气体、高温高压等因素的影响而发生腐蚀。

针对加氢裂化高压空冷器在实际运行中存在的腐蚀问题,对其腐蚀原因进行分析和探讨,并提出有效的防腐对策,具有重要的理论意义和实际价值。

通过研究加氢裂化高压空冷器的防腐现状,可以为提高设备的运行安全性、延长设备的使用寿命和降低维护成本提供参考。

1.2 研究目的研究目的是为了深入分析加氢裂化高压空冷器的防腐现状和问题,探讨腐蚀原因,总结现有防腐措施的有效性,提出更加有效的防腐对策,并对这些对策的实施效果进行评价。

通过研究,旨在为加氢裂化高压空冷器的防腐工作提供参考和指导,提高设备的运行效率和使用寿命,降低维护成本,保障生产安全。

在未来研究中,将进一步探讨新的防腐材料和技术,不断优化防腐措施,完善防腐体系,从而更好地应对加氢裂化高压空冷器的防腐挑战,为工业生产提供可靠的保障。

加氢裂化高压空冷器的防腐现状和对策分析加氢裂化高压空冷器是石油化工生产中常用的重要设备之一,其作用是冷却加氢裂化反应产生的高温高压物料,在生产过程中,加氢裂化高压空冷器需要承受高温、高压、高流速、腐蚀性气体等恶劣工况,因此其防腐工作非常重要。

目前,加氢裂化高压空冷器的防腐现状存在以下问题:由于加氢裂化反应生成物料中存在大量的腐蚀性气体,如硫化氢、硫醇等,这些气体对空冷器金属材料具有很强的腐蚀作用,容易引发金属腐蚀、开裂等问题;由于高温高压工况下,空冷器内外温差较大,容易导致热应力和热疲劳,增加了空冷器的破损风险;空冷器表面容易积聚灰尘、油污等杂质,降低了其散热效果,加速了腐蚀速度;由于工况变化频繁,空冷器的防腐层容易受到破坏,并且修复困难,需要频繁更换。

针对以上问题,可以采取以下对策加以解决:选择适当的金属材料,如不锈钢、镍基合金等,以提高空冷器的耐腐蚀性能;在设计和制造过程中,要注重考虑热应力和热疲劳问题,采用合理的结构设计,减少热应力的产生;加强对空冷器的维护和清洗工作,定期清理表面的油污和杂质,保持其散热效果;加强对防腐层的保护,选用高质量的防腐涂料,并定期检查和修复防腐层的破损部分。

还可以进行加氢裂化高压空冷器的防腐技术改进,如采用新型防腐涂料、优化涂层工艺等,提高空冷器的耐腐蚀性能;加强对加氢裂化高压空冷器的监测和检测工作,及时发现问题,进行修复和更换,避免事故的发生。

加氢裂化高压空冷器的防腐工作对于保障设备的正常运行和生产安全非常重要。

通过加强材料、结构和防腐层的选择与维护,以及技术的改进和监测的加强,可以提高加氢裂化高压空冷器的耐腐蚀性能,延长其使用寿命,减少设备故障,保障生产安全和经济效益的实现。

加氢裂化装置的腐蚀与防护加氢裂化装置的腐蚀与防护加氢裂化是炼油厂重要的二次加工手段,可以获得高质量的轻质燃料油。

其特点是对原料适应性强,可加工直馏重柴油、催化裂化循环油、焦化馏出油,甚至可以用脱沥青重残油生产汽油、航煤、和低凝点柴油。

其次,生产方案灵活,可根据不同的季节改变生产方案,并且产品质量好,产品收率高。

加氢裂化操作条件:温度380-450℃,操作压力8-20Mpa,采用的催化剂含有Pt、Pd、W、Mo、Ni、Co等金属氧化物作为加氢组分,以硅酸铝、氟化氧化铝或结晶硅铝酸盐为载体。

原料油经加氢、裂化、异构化等反应转化为轻油产品,收率一般可达100%(体积),可以获得优质重整原料、高辛烷值汽油、航煤、和低凝点柴油,同时产品含硫、氮、烯烃低,安定性好。

加工含酸、高酸原油主要对原料油进料系统有严重影响,加氢反应器也应选择防护措施。

6.1 腐蚀形态6.1.1氢损伤高温高压条件下扩散在钢中的氢与钢中不稳定的碳反应生成甲烷,可引起钢的内部脱碳,甲烷不能从钢中逸出,聚集在晶界及其附近的空隙、夹杂物等不连续处,压力不断升高,形成微小裂纹和鼓泡,钢材的延展性、韧性等显著降低,随之变成较大的裂纹,致使钢最终破坏。

因为铬钼钢具有良好的高温力学性能和抗氢损伤性能,近年来加氢反应器大多选用2.25Cr1Mo钢制造。

6.1.2堆焊层氢致开裂在高温高压的氢气氛中,氢气扩散侵入钢材,当反应器停工冷却过程中,温度降至150℃以下时,由于氢气来不及向外释放,钢中吸藏了一定量的氢,这样在一定条件下就有可能发生开裂。

裂纹的产生和钢中的氢气含量有很大关系,曾经有实验证明,停工7个月后的加氢反应器,堆焊层仍有29ppm的氢含量,在堆焊层上取样进行弯曲实验,弯曲角度在19-750范围内试样就发生了开裂,取试样进行脱氢处理后,试样中氢含量降到1.2ppm,试样弯曲到1800也没有发生开裂。

实验证明了氢脆的危害性,同时也证明了氢脆是可逆的。

加氢裂化高压空冷器的防腐现状和对策分析加氢裂化高压空冷器作为石化工业中的重要设备,主要用于原油加氢裂化装置中的冷却过程,其防腐工作一直备受关注。

随着工业技术的发展,加氢裂化高压空冷器的防腐现状和对策分析也日趋重要。

本文将对加氢裂化高压空冷器的防腐现状进行分析,并提出相关对策,以期为相关行业提供参考。

1.腐蚀现象严重加氢裂化高压空冷器在长期运行中,往往会受到各种环境因素的影响,导致其产生严重的腐蚀现象。

特别是在原油加氢裂化过程中,高温高压的工作环境会使空冷器产生严重的腐蚀,影响其正常运行。

2.防腐措施不足目前对加氢裂化高压空冷器的防腐工作主要是采用表面涂层和材料选择等方式。

这些措施往往并不能完全解决腐蚀问题,导致对设备的保护效果不佳。

3.缺乏长期有效的防腐计划在实际运行中,很多企业对加氢裂化高压空冷器的防腐工作并没有长期有效的计划,只是在腐蚀问题暴露后才进行临时性的维修和保护措施,导致防腐效果不稳定。

1.提高材料和涂层的抗腐蚀性能针对加氢裂化高压空冷器的工作环境,应该选择更加抗腐蚀的材料进行制造,同时采用具有较高抗腐蚀性能的表面涂层,以增强空冷器的抗腐蚀能力。

2.加强设备日常维护管理企业应该建立健全的设备维护管理制度,加强对加氢裂化高压空冷器的日常维护,包括定期清洗、检查和保养,及时发现和处理腐蚀问题,确保设备的长期稳定运行。

4.提高工艺水平,降低腐蚀风险通过提高加氢裂化高压空冷器的工艺水平,合理设计设备结构,减少腐蚀的形成和扩展,从根本上降低空冷器的腐蚀风险。

5.加强人员培训,提高防腐技术水平企业应该加强对相关人员的防腐知识培训,提高他们的防腐技术水平,使其能够熟练地掌握防腐技术和设备维护方法,提高空冷器的防腐效果。

三、结语加氢裂化高压空冷器的防腐工作一直是石化行业关注的焦点。

针对当前空冷器防腐现状,本文提出了一些对策,希望能够引起相关企业的重视,有效防止腐蚀问题的发生,提高设备的使用寿命和生产效率。

加氢装置高压空冷器的防腐设计分析加氢装置高压空冷器是石油化工行业中常见的装置之一,其主要作用是降低原料气体的温度和压力,为后续的生产工艺提供条件。

由于操作环境的特殊性,高压空冷器在工作过程中会接触到腐蚀性气体和液体,因此防腐设计对于保障设备的安全运行和延长使用寿命至关重要。

对于加氢装置高压空冷器的防腐设计,需要充分考虑操作环境中存在的腐蚀性物质。

在加氢装置中,经常会接触到一些腐蚀性气体和液体,比如硫化氢、硫醇、酸性介质等,这些物质对于金属材料具有较强的腐蚀性。

在设计高压空冷器时,应选择耐腐蚀性能较好的材料,比如不锈钢、镍基合金等。

这些材料具有良好的耐腐蚀性能,能够在腐蚀性环境中长期稳定地工作。

针对高压空冷器的防腐设计,还需要考虑设备的表面涂层和防护措施。

针对设备表面的防护措施,可以采用喷涂或镀层等方法,将金属表面覆盖一层耐腐蚀的材料,如聚合物涂层、氧化铝涂层等,防止腐蚀性物质直接接触金属表面。

还可以采取阴极保护、阳极保护等电化学防护措施,通过电化学反应形成防护膜,有效地阻止腐蚀的发生。

针对设备内部的防腐设计,需要控制操作环境中腐蚀性物质的含量和浓度。

在加氢装置的设计中,可以通过控制原料气体的成分和流速,控制介质的pH值和温度等手段,减少腐蚀性物质对设备的影响。

还可以采用防腐蚀剂、缓蚀剂等化学品,向设备内部喷入或添加一定量的防腐蚀剂,形成一层保护膜,阻止金属表面的进一步腐蚀。

高压空冷器的防腐设计还需要考虑设备的维护和检修。

定期对设备进行清洗、除锈和检修,及时修补设备表面的防腐蚀层和防护措施,保证设备表面的光滑和完整,提高对腐蚀性物质的抵抗能力。

还需定期检测设备的防腐蚀层的完整性和防护措施的有效性,及时进行维护和修复,确保设备的防腐蚀性能。

加氢装置高压空冷器的防腐设计是非常重要的。

从材料选择、表面涂层、防护措施、操作管理以及设备维护等多个方面综合考虑,可以有效地提高设备对腐蚀性物质的抵抗能力,延长设备的使用寿命,保证设备的安全运行。

化工设备中,由于原油含量的增加,加氢裂化装置的腐蚀加剧,给安全生产带来了很大的隐患,必须对其进行根本的分析,并采取相应的防护措施。

对加氢裂化装置的氢损伤,硫化氢腐蚀,碳钢的回火脆性,铵盐腐蚀,奥氏体不锈钢的磨蚀和过多硫酸应力腐蚀进行了分析。

一、氢损伤及其防护氢的损失主要是高温氢损、氢脆和奥氏体不锈钢堆焊层的脱氢。

高温度氢气腐蚀是指钢中晶间碳化物中的氢气进入高温反应生成甲烷的内部脱碳。

也就是说:Fe3C+2H2=CH4+3 Fe。

具体表现为非金属夹杂位置和晶间空间,产生局部高压,形成应力集中,导致钢件开裂等,使钢件强度、韧性下降,导致晶件断裂。

为了防止高温氢气腐蚀,工艺必须严格按要求进行,不能出现“飞温”,操作平稳,反应器停机温度不低于135 C。

氢的脆性主要是由于钢中氢的释放,一般低于150°C是由于氢的渗入所致,如果在一定的温度范围内恒温一段时间,氢就会释放出来,使钢的力学性能逐渐恢复。

增大法兰密封槽底接半径,可实现氢脆防护,并可避免法兰密封槽底面开裂。

FCC的反应器在启动运行时,首先要把温度提高到一定程度再升压,如果工作停止,则应先降低压力,再降低温度,杜绝直接停机运行和异常升温。

锚杆的上紧力应严格控制,避免因上紧力分布不均而造成法兰和锚杆过压。

氢气在高温条件下会进入奥氏体不锈钢堆焊层,从正常状态到停堆,反应器过热时,母材的氢气溶解性和扩散速度与堆焊层不同,由于氢气温度下降,分压降低,过热形成的氢分子的压力大于过热生成的氢,导致剥离。

保护堆焊层的主要措施是选择碳-碳-钛合金加焊材料,以提高堆焊抗剥落能力。

采用大电流高速焊接,同时进行焊接,避免产生粗晶。

在生产实践中要保证生产的平稳性,避免过热现象,避免紧急泄压和快速冷却。

二、硫化氢腐蚀及其防腐H2S和H2是硫化氢的两种主要腐蚀类型,高温H2S和高温H2是两种不同类型。

湿态H2S腐蚀主要是硫化氢与液相水共存时产生的腐蚀,对其防护主要是从材料上,湿态H2S环境下的管道和设备优先选用镇静钢,如无CN系统可进行中和处理操作,使其PH值呈碱性,还可将缓蚀剂注入低温系统。

加氢高压空冷器腐蚀原因分析及对策加氢高压空冷器是炼油装置中的重要设备,它用于将高压加热的氢气进行冷却,以维持炼油装置的运行温度和压力。

然而,在实际运行过程中,加氢高压空冷器容易受到腐蚀的影响,导致设备损坏、性能下降甚至发生事故。

因此,进行加氢高压空冷器腐蚀原因分析并制定对策,对确保炼油装置的安全稳定运行具有重要意义。

首先,加氢高压空冷器腐蚀的原因可以归结为以下几个方面:1.氢气的腐蚀性:加氢高压空冷器中通常流动的是高压加热的氢气,氢气具有很高的腐蚀性,容易对金属材料产生腐蚀作用。

2.氢气中的杂质和水分:氢气中的杂质和水分也是加氢高压空冷器腐蚀的原因之一、杂质和水分会与金属表面形成腐蚀电池,并加速金属的腐蚀过程。

3.温度和压力的变化:加氢高压空冷器在运行过程中,温度和压力会不断变化,这种变化可能会对金属材料造成应力和变形,从而导致腐蚀。

为应对加氢高压空冷器腐蚀的问题,可以采取以下一些对策:1.选择耐腐蚀金属材料:在设计和制造加氢高压空冷器时,应选择耐腐蚀的金属材料,如不锈钢、镍基合金等,以提高设备的抗腐蚀性能。

2.杂质和水分的处理:在氢气中添加防腐剂或吸湿剂,以保证氢气中的杂质和水分含量控制在一定范围内,减少对金属材料的腐蚀影响。

3.控制温度和压力的变化:通过合理的工艺控制和设备运行管理,尽量减小加氢高压空冷器的温度和压力的变化范围,以减少金属材料的应力和变形,延缓腐蚀发生。

4.定期检测和维护:定期对加氢高压空冷器进行检查和维护,包括表层腐蚀情况的检测、清洗和修复,以及金属材料的防腐涂层的维护等,确保设备的正常运行和使用寿命。

5.强化运行管理:加强对加氢高压空冷器的运行管理,保持设备的正常工作状态,例如加强检修、清洁、卸荷和装荷操作的质量控制等。

总之,加氢高压空冷器腐蚀问题的发生对炼油装置的安全运行和设备寿命具有重要影响,因此,要通过正确的原因分析并采取相应的对策措施,以降低腐蚀的发生率,并提高设备的抗腐蚀能力。

- 86 -腐蚀防护石油和化工设备2017年第20卷浅析加氢高压空冷腐蚀及防护措施丁大卫(中国石油锦西石化公司, 辽宁 葫芦岛 125001)[摘 要] 本文简要介绍了加氢高压空冷系统的腐蚀,对其腐蚀原因进行分析并提出了防护措施,旨在为其它同类场合同类设备的操作维护提供参考。

[关键词] 加氢高压空冷器;腐蚀;防护措施作者简介:丁大卫(1983—),男,江苏涟水人,2005年7月中国石油大学(北京)毕业,工学学士,现为锦西石化加氢裂化车间副主任(设备),中级工程师。

加氢高压空冷腐蚀涉及的工艺操作条件苛刻,设备及管线材质繁多,腐蚀机理复杂。

现代炼油装置的紧凑型布局及空冷的高层布置,加之加氢高压空冷内含有易燃油品、氢气、硫化氢等,因此对加氢高压空冷的腐蚀进行分析和合理防护很有必要。

1 高压空冷腐蚀简介加氢装置原料中的S 和N 在加氢反应中转变成H 2S 和NH 3,在加氢反应结束后的冷却过程中与系统中的Cl -生成NH 4Cl 和NH 4HS 。

资料显示:NH 4Cl 的结晶温度为176~204℃, NH 4HS 的结晶温度约为26~65℃。

为防止NH 4HS 结晶堵塞高压空冷器换热管,通常在加氢反应之后进高压空冷前分几路注水冲洗。

加氢高压空冷腐蚀及危害主要有以下特点:(1)腐蚀机理复杂。

根据各加氢装置反应系统选材不同,经过充分调研论证表明:注水前的换热器主要为NH 4Cl 的垢下腐蚀;注水后主要为NH 4HS 溶液的冲蚀。

但加氢反应系统Cl -的存在环境,再加上注水水质、注水量,空冷管束的偏流与否,系统选材不同等因素,导致加氢高压空冷腐蚀复杂,难以精准判断和控制。

(2)腐蚀具有普遍性。

所有炼厂的加氢装置,加氢反应随着反应流出物温度的降低,都不可避免地存在腐蚀,尤其在高压空冷附近,不可避免地处于铵盐的结晶温度区和注水环境。

(3)高压空冷泄漏危害性大。

加氢装置高压空冷内介质通常含有易燃油品、氢气、硫化氢等,一旦泄漏,极易爆炸起火。

加氢装置高压空冷器的防腐设计分析加氢装置高压空冷器是石油化工生产中常用的重要设备之一,它主要用于对加氢装置产生的高温高压气体进行冷却和减压,以满足低温高压甲烷重整反应所需的条件。

在实际运行过程中,高压空冷器会面临严峻的腐蚀环境,因此其防腐设计至关重要。

本文针对加氢装置高压空冷器的防腐设计进行分析,探讨其在实际工程中的应用和价值。

一、高压空冷器的作用二、高压空冷器的腐蚀环境分析在加氢装置中,高压空冷器所面临的腐蚀环境主要包括高温高压气体对金属材料的腐蚀、介质中的硫化物腐蚀、氧化物氧化腐蚀等。

高温高压气体对金属材料的腐蚀是高压空冷器最为严重的腐蚀问题。

这主要是因为高压空冷器在运行时需要处理高温高压气体,在此过程中,气体会对金属材料产生腐蚀作用,导致设备表面的金属材料发生腐蚀和磨损。

介质中的硫化物、氯化物等腐蚀性物质也会对高压空冷器的金属材料产生腐蚀作用。

这些腐蚀性物质会与金属材料发生化学反应,形成腐蚀产物,导致设备表面的金属材料受到腐蚀和磨损。

与空气接触的金属表面经常会发生氧化反应,形成氧化皮,导致金属材料表面的磨损和腐蚀,影响设备的使用寿命和安全性。

三、高压空冷器的防腐设计原则针对高压空冷器的腐蚀环境,其防腐设计具体包括以下几个原则:1. 选择合适的材料在高压空冷器的设计中,应根据介质腐蚀性质和工作条件选择适合的金属材料。

一般情况下,耐腐蚀性能好的不锈钢、镍基合金、钛合金等材料是较为理想的选择。

这些材料具有优异的耐腐蚀性能和高温高压性能,能够有效抵抗腐蚀和磨损,延长设备的使用寿命。

2. 进行表面防护处理对于高压空冷器的金属表面,可以采用喷涂、涂覆、镀层等方式进行表面防护处理,形成一层保护膜,阻隔介质对金属表面的直接接触,减少腐蚀和磨损。

常见的表面防护方式包括热镀锌、热喷涂、涂覆保护漆等。

3. 采用防腐措施在高压空冷器的设计中,可以采用增加冷却水速度、增加水压力、增加冷却水流量等方式,降低设备的工作温度和压力,减少腐蚀和磨损。

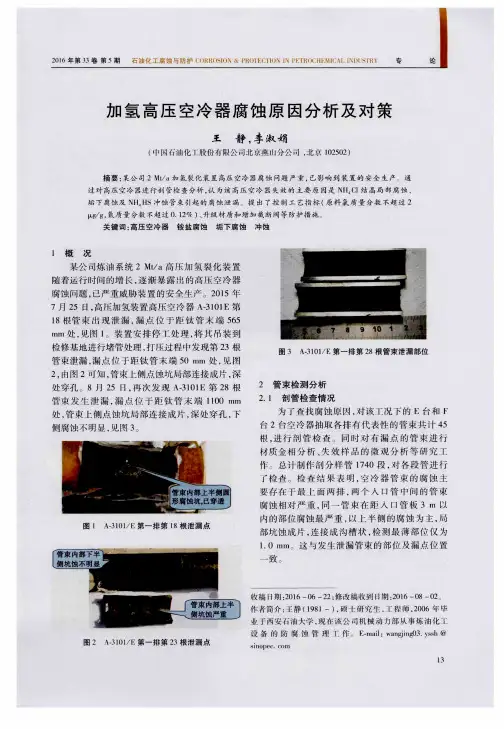

加氢裂化高压空冷器腐蚀分析与防护第21卷第2期全面腐蚀控制2007年4月全面腐蚀控制TOTAL CORROSION CONTROLVol.21 No.22007年第21卷第2期Apr. 2007章炳华陈江谭金龙(扬子石化股份公司,江苏南京210048)摘要:100万吨/年中压加氢裂化装置反应产物高压空冷器在新投运16个月后连续2次出现腐蚀泄漏事故,造成装置非计划停工23天。

本文对高压空冷器的腐蚀原因进行了分析,并和进口200万吨/年高压加氢裂化装置进行对比分析,认为进料配管设计和高压空冷器结构型式的不合理,导致进料分配不均匀,局部流速偏大,使空冷器管口和Ti衬管产生冲刷腐蚀,在H2-H2S-HCl-NH3双相区加快了冲刷腐蚀。

在总结经验的基础上,提出了设备改进和防护措施。

关键词:高压空冷器H2-H2S-HCl-NH3 冲刷腐蚀防护中图分类号:TE986 文献表示码:A 文章编号:1008-7818(2007)02-0026-04The Corrosion Analysis and Protection of High-pressure Air Cooler in HydrocrackerZHANG Bing-hua, CHEN Jiang, TAN Jin-long(Yangzi Petrochemical Co., Ltd., Nanjing 210048, China)Abstract: Corrosion leakage occurred continuously 2 times to the reactor effluent high-pressure air cooler in 1Mt/amedium-pressurehydrocracker after it had been put into effect for 16 months. It caused shutdown of the system without planning for 23 days. By the analysisof the corrosion of high-pressure air cooler and the contrast to the imported 2Mt/a high-pressure hydrocracker, it was drawn that theinconsequence of the feeding tubing design and thehigh-pressure air cooler structure brought out the uneven distribute of the feedstock. Sothe large local velocity of flow appeared which led to the erosion of the pipe mouth of air cooler and the Ti liner. At the same time the erosionwas accelerated among the H2-H2S-HCl-NH3 dual-phase zone. The corrosion analysis was summarized and the improving measures for theequipment, the protection of it were given in the article.Key words: high-pressure air cooler; H2-H2S-HCl-NH3; erosion; protection1990年以来,我国的炼油行业由于油品质量和环保等要求,陆续建设了许多加氢装置,从最早引进技术的茂名加氢裂化,到后来自主设计建设的镇海、齐鲁、金山、高桥、金陵、湛江等加氢裂化装置陆续建成并投产。

在这些装置投产后,陆续有加氢换热器、高压空冷器腐蚀泄漏的报告。

扬子石化100万吨/年中压加氢裂化装置由中国石化工程建设公司(SEI)设计,中石化第二建设公司安装,装置于2005年1月31日投用。

反应产物高压空冷器A-53101是该装置的重要设备,共8台,由SEI设计、哈尔滨空调器厂制造。

2006年4月22日和2006年5月22日分别出现腐蚀泄漏事故,并造成装置非计划停工23天,造成巨大的经济损失。

本文对高压空冷器的腐蚀原因进行了分析,对检修进行总结并提出了设备改进和防护措施。

1 概况1.1 设备技术参数设计压力11.2MPa,工艺介质主要包括循环氢、反应生成油和水,额定工况时的处理量分别为2228m3/h(190000Nm3/h)、150m3/h和10T/h,为两相流体,油气中含2%的硫化氢和少量氨,水为不含O2、Mg2+和Cl-等的除氧水。

设备主要参数见表1。

表1名称介质型号换热面积( m2 )温度( ℃)压力( MPa)管箱材质加氢裂化高压空冷器主要参数反应产物高压空冷器反应产物,H2SGP9×3-6-193-13.1S-23.4/DR-Ⅲt基管191/翅片4470设计210/操作135设计13.1/操作11.216MnR(HIC)作者简介:章炳华,男,(1962-),高级工程师,中国防腐蚀大师,长期从事石油化工设备防腐蚀及保温等技术工作,发表论文20多篇。

—26—续表1换热基管材质法兰材质衬管容积(L)管程数管数加氢裂化高压空冷器主要参数10#16MnTi, ф18.5×0.75×600mm9103管程91根×3管程×8台强度焊+强度胀1.3.2 循环氢性质循环氢性质见表3。

表3循环氢氢气甲烷氮气硫化氢单位%(v/v)%(v/v)%(v/v)mL/m3mL/m3循环氢性质最大96.118.19.928000*100最小79.71.60.1平均90.66.982.21<10<20管束管板连接型式1.2 结构形式高压空冷器型号GP9×3-6-193-13.1S-23.4/DR-Ⅲt,高压丝堵式结构,对称型集合管布置,见图1。

NH3* 未开循环氢脱硫, 开循环氢脱硫后,硫化氢浓度基本<10×10-6。

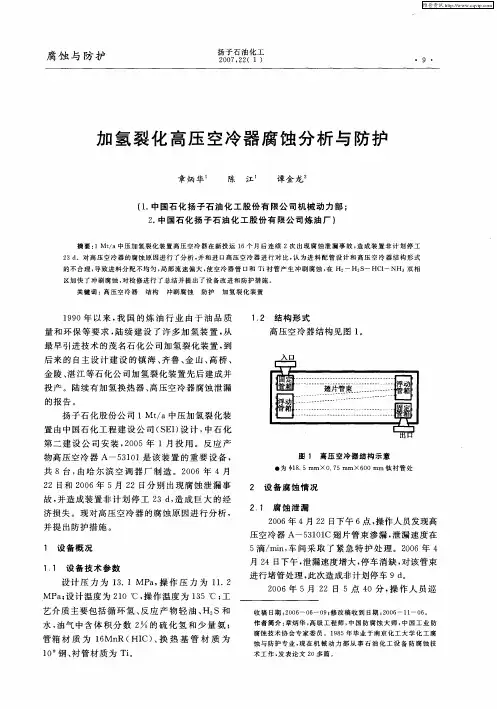

2 设备腐蚀情况2.1 腐蚀泄漏2006年4月22日晚6点,操作人员发现高压空冷器A-53101C翅片管束渗漏,泄漏速度在5滴/分,车间采取了紧急特护处理。

2006年4月24日下午,泄漏速度增大,停车对该管束进行堵管处理。

此次造成非计划停车9天。

2006年5月22日5点40分,操作人员巡检发现高图1 高压空冷器结构示意图压空冷A-53101E入口管箱与管束胀接处出现高压油气渗漏,装置降压处理,并于当天14点开始停工,在停工过程中,又发现A53101F、H在同样部位各有一处泄漏。

对高压空冷器停工检修,更换了130根衬管,堵管18根,将空冷器A、B分别和E、F进行对调。

本次造成非计划停车14天,严重影响了装置的正常连续运行,并影响到1.3 工艺技术参数1.3.1 原料油性质原料油性质见表2。

表2单位密度馏程HK10%50%90%KK硫氮碱氮氯离子铁离子水含量沥青质残炭℃℃℃℃℃wt%1×10-61×10-61×10-6原料油性质指标≯915最高923.8最低824.6平均值889.34kg/m3了全公司的物料平衡,经济损失巨大。

2.2 腐蚀检查拆卸所有的4368个高压丝堵,对管束管板焊接部位、衬管部位进行全面检查。

采取的措施有着色、内窥镜检查。

通过检查发现:对E台管束泄漏的管子检查发现入口2cm处已经腐蚀减薄贯通,面积为0.8 cm×2cm。

从基管入口处明显可以看出穿孔部位朝一个方向,冲刷减薄显刀口腐蚀特征,见图2、图3。

8台空冷器管束中A、B情况较好,D、E、F衬管的冲刷严重。

则说明空冷器可能存在偏流现象。

但每一台管束靠近入口总管两侧的管束管口衬管均是该台冲刷最严重的部位。

说明油气进入空冷器后分配不均匀。

见图4。

313≯380≯425≯515≯2.5≯10003804334855182.6761139327≯1≯1≯300≯100≯0.210.73.24480.0610.0941822363344244290.288818267.61.20.1510.00240.00662573353994604901.57584.11168.303.410.44173.180.0130.0481×10-61×10-61×10-6wt%—27—全面腐蚀控制章炳华陈江谭金龙美国石油学会于2002年9月发表了API 932“加氢反应产物空冷系统的腐蚀研究”。

早期的研究始于1968年,当时的结论是碱性环境中硫化物引起的腐蚀。

这与胺和硫化氢的含量有关,少量杂质如氯和氧也可能有影响。

而且腐蚀形式是对管子端部的冲蚀,因此,限图2 管口焊缝冲刷腐蚀图3 E台管束腐蚀穿孔制流速即可避免这个问题。

而随后的调查发现,问题远比这复杂的多,如它对其他设备和管道也有影响。

1998年API又对24个加氢装置(加氢裂化和加氢处理—加氢脱硫和脱氮)进行了调查。

调查发现在空冷器管头安装奥氏体不锈钢或Alloy 800衬管可有效防止管头的冲蚀,而Alloy 800管子从未发生过管头腐蚀。

调查发现在腐蚀严重的地方,Alloy 800或825可长期使用,有长达17年的使用经验;但氯化物大于50×10-6时,图4 管束管口Ti衬管已局部腐蚀脱落Alloy 800也会发生点蚀。

调查发现在空冷器的进出口管上也发生过腐蚀,尤其在三通、弯头等处为局部腐蚀。

这取决于上游原料,如:催化剂类型和进料质量。

胺盐可以是氟化胺、氯化胺、硫化胺,也可以是这三个的组合。

氯化胺结晶温度最高,其次氟化胺,最后是硫化胺。

胺盐的腐蚀入口管线的腐蚀主要发生在注水点和弯头部位,有些装置成功采用Alloy625、800和825材料防止腐蚀。

另外,强调了入口管道布置要绝对对称,否则,会造成流速不均。

API 932推荐加氢反应产物高压空冷器选材为Inconel625或C276、Incoloy 825高合金,并附加其它技术手段。

Chevron推荐高压空冷器材质Incoloy 825;UOP推荐高压空冷器材质Inconel 625;由于点蚀和应力腐蚀开裂的危险性,同时应避免使用奥氏体不锈钢。

空冷器A53101/A~H采用的管箱材质16MnR(HIC)、管束10#钢是该部位耐腐蚀的成熟钢种,在加氢装置已大量采用。

从管束连接处的腐蚀形貌(见图3、图4)来看,原因应是空冷器管束进口端内衬纯钛管束,在高温、高压、临氢状态下,由于工艺介质呈雾沫状进入管束(气液体积比为13.93:1)。