异构脱蜡高压空冷器腐蚀分析

- 格式:doc

- 大小:27.00 KB

- 文档页数:5

加氢装置高压空冷器的防腐设计分析随着石油工业的不断发展,加氢技术在炼化工业中得到越来越广泛的应用。

加氢装置中的高压空冷器是重要的组成部分,其负责冷却高压氢气,以保证加氢过程中系统的稳定和安全。

然而,由于高压氢气具有易燃、易爆、强腐蚀等特性,空冷器的防腐设计显得尤为重要。

高压空冷器防腐设计的出发点是尽可能减少腐蚀的可能性,并且在腐蚀发生时能够及时发现并做出相应的处理。

因此,在设计中需要考虑以下几个方面:一、材料选择材料是决定空冷器防腐效果的关键因素。

一般来说,高压空冷器的材料应该具有优异的抗腐蚀性能、高强度和良好的加工可塑性。

对于直接接触高压氢气的部分,建议采用高纯度的不锈钢或镍基合金材料,这些材料具有优异的耐腐蚀性能,能够有效地抵御氢气的侵蚀。

同时,在材料的选择上要考虑到热膨胀系数的匹配性,以保证在高温情况下不会因为热胀冷缩而导致材料疲劳甚至裂纹。

二、材料表面处理除了选择高性能的材料之外,材料表面的处理也是防腐的关键步骤之一。

由于空冷器表面会受到一定程度的摩擦和氢气的侵蚀,因此表面处理的目的是增加材料表面的硬度,减少对材料的损伤。

常见的表面处理方式包括化学处理、机械抛光和电化学处理等。

其中,化学处理是最常见的处理方式,常见的处理液包括氢氟酸、硝酸、氢氧化钠等,可以有效地清除表面的杂质和氧化层,形成均一、光滑的表面。

三、防腐层的选择在高压空冷器的表面上涂覆耐腐蚀性能优异的涂层,能够有效地保护材料表面不被侵蚀。

常见的涂层材料有聚氨酯、环氧树脂等。

这些涂层具有较强的抗腐蚀性能、磨损性能和耐机械性能。

在涂层选择时,需考虑到涂层与材料之间的兼容性,以确保涂层能够均匀地附着在材料表面,并且具有足够的附着力。

四、定期检查和维护无论空冷器采用何种材料和涂层,防腐的效果都是难以避免变差的。

因此,定期检查和维护是空冷器防腐设计的必要补充。

检查的主要目的是对空冷器表面和内部进行清理和维护。

清理时应选择合适的清洗剂和工具,以预防对材料表面的损伤。

炼油行业空冷器防腐蚀的CFD研究进展唐晓旭;于凤昌;高芒来;张宏飞【摘要】The status-quo of air coolers corrosion is introduced, and main causes of corrosion of air coolers are analyzed. The corrosions are mainly the corrosion of low - temperature HC1 - H2 S - H20 corrosion in whichHC1 corrosion dominates and the corrosion by fluid impingement erosion. The research of air coolers corrosion by CFD method is summarized. The numerical simulation provides a new method for corrosion research, which coolers helpful o understand the mechanisms and root causes of the air cooler corrosion. It also provides a reliable theoretical basis for optimization of air coolers design and process corrosion prevention by CFC simulation calculation, determination of dew point location, analysis of air cooler erosion, determination of locations of the air cooler which are subject to corrosion and prediction of corrosion rate of the air cooler tubes. Recommendations of application of CFD in air cooler corrosion protection in petroleum refining industry are presented.%介绍了空冷器的腐蚀现状,分析了空冷器的主要腐蚀原因,即由HCl占主导的低温HCl-H2S—H2O体系腐蚀和流体冲刷腐蚀造成。

凸轮挠曲阀拉杆断裂失效原因分析田国臣,栾加天,臧国彬,那震宇,张 良(大庆石化公司塑料厂,黑龙江 大庆 163714)摘要:为查明某凸轮挠曲阀的拉杆断裂原因,对阀拉杆进行了失效检测分析。

结果表明,阀拉 杆断裂属于过载塑性断裂失效,阀拉杆的材质不合格,其微观组织中含有大量的非金属夹杂物,导致阀拉杆承载强度显著下降,造成其过载塑性断裂。

关键词:凸轮挠曲阀;拉杆;断裂;失效分析中图分类号:TH134 文献标识码:B 文章编号:阀门是管路流体输送系统中的控制部件,用来改变通路断面和介质流动方向,阀门具有导流、截止、节流、止回、分流等功能,在石油和化工企业中应用广泛[1,2]。

阀门种类很多,其中,凸轮挠曲阀是一种新型结构的调节阀。

凸轮挠曲阀又称偏心旋转阀,其球面阀芯的中心线与转轴中心偏离,具有体积小、重量轻、使用可靠、维修方便、通用性强、流体阻力小、泄漏率低等优点,在流体粘度较大的场合具有较好的使用性能[3,4]。

在各类阀门的结构部件中,阀杆是阀门调节流道通路的主要零件,承受扭转、拉伸等载荷作用,容易发生断裂失效[5]。

2014年,某石化公司生产装置中的一套进口凸轮挠曲阀(型号70-35212)的拉杆发生了断裂失效。

该凸轮挠曲阀2012年9月投入使用。

为了查明凸轮挠曲阀的拉杆断裂原因,针对阀拉杆进行检测分析,以确定其断裂失效性质与原因,提出相应的预防措施。

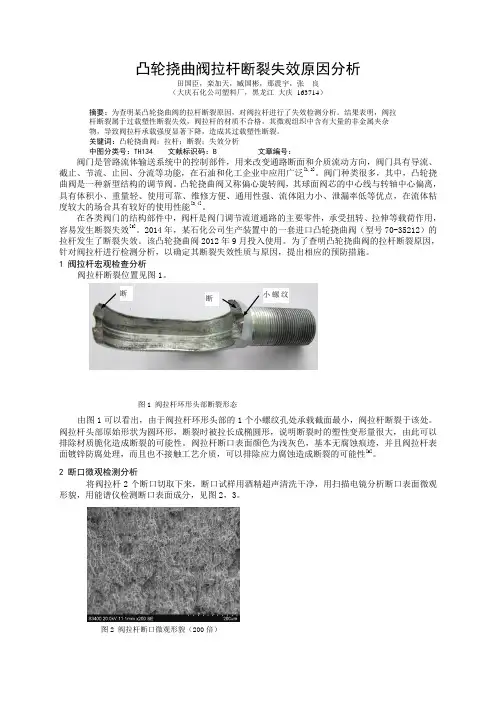

1 阀拉杆宏观检查分析阀拉杆断裂位置见图1。

图1 阀拉杆环形头部断裂形态由图1可以看出,由于阀拉杆环形头部的1个小螺纹孔处承载截面最小,阀拉杆断裂于该处。

阀拉杆头部原始形状为圆环形,断裂时被拉长成椭圆形,说明断裂时的塑性变形量很大,由此可以排除材质脆化造成断裂的可能性。

阀拉杆断口表面颜色为浅灰色,基本无腐蚀痕迹,并且阀拉杆表面镀锌防腐处理,而且也不接触工艺介质,可以排除应力腐蚀造成断裂的可能性[6]。

2 断口微观检测分析将阀拉杆2个断口切取下来,断口试样用酒精超声清洗干净,用扫描电镜分析断口表面微观形貌,用能谱仪检测断口表面成分,见图2,3。

加氢装置高压空冷器的防腐设计分析

加氢装置高压空冷器作为关键设备之一,其防腐设计分析对设备的安全运行和寿命具有重要影响。

本文将从防腐设计的必要性、防腐设计的原则以及防腐设计的方法三个方面进行分析。

一、防腐设计的必要性

1.1 加氢装置高压空冷器的工作环境复杂,介质中含有酸性气体、高温高压等因素,容易引起设备表面的腐蚀。

从而影响设备的维护周期和寿命。

1.2 加氢装置高压空冷器一旦出现腐蚀,将会对生产过程造成严重影响,甚至可能导致设备泄漏、爆炸等严重事故。

1.3 在涉及到加氢装置高压空冷器的设计和制造中,对防腐蚀的要求也是非常高的,需要保证设备在安全的工作环境下长期运行。

2.1 选择合适的材料

加氢装置高压空冷器通常采用不锈钢等耐腐蚀材料为主要材质。

在选材时,需要根据介质的特性和条件设计选择合适的材料,以确保设备在复杂的工作环境中能够长期抵抗腐蚀。

2.2 采用防护措施

在加氢装置高压空冷器的设计中,可以采用防护措施来增强防腐蚀的能力,比如采用喷涂耐腐蚀涂层、选择合适的防腐蚀涂层等来保护设备的表面。

2.3 定期维护

及时对加氢装置高压空冷器进行检测和维护,定期清洗设备内部和表面,确保设备的防腐蚀措施的有效性,延长设备的使用寿命。

在加氢装置高压空冷器的制造中,需要选择合适的材料,确保其耐腐蚀、耐高温、耐高压的性能,以应对工作环境中的腐蚀威胁。

3.3 增强维护措施

加氢装置高压空冷器的防腐设计分析对设备的运行安全和寿命具有重要影响。

在日常生产和制造中,需要从选择合适的材料、采用有效的防护措施以及加强维护措施等方面着手,全面做好防腐设计,确保设备的安全运行和长期使用。

加氢装置高压空冷器的防腐设计分析1. 引言1.1 背景介绍加氢装置高压空冷器是石油化工行业中常见的一种设备,其作用是对加氢产生的高温高压氢气进行冷却,以维持正常生产过程中必要的温度和压力。

高压空冷器在加氢装置中扮演着至关重要的角色,然而由于工作环境的特殊性以及介质的腐蚀性,高压空冷器在使用过程中往往面临严重的腐蚀问题。

腐蚀问题不仅会降低高压空冷器的工作效率和使用寿命,还可能导致设备损坏和生产事故发生。

对高压空冷器的防腐设计至关重要。

目前,尽管已存在一些防腐设计方案,但仍然有待进一步提升和改进。

本文旨在对加氢装置高压空冷器的防腐设计进行深入分析,探讨现有设计方案的不足之处,提出改进方案并评估其实施效果,从而为相关工程实践提供参考和借鉴。

1.2 研究意义加氢装置高压空冷器是石油化工生产过程中非常重要的设备,其主要作用是通过对氢气进行冷却,以确保加氢反应的正常进行。

而在加氢过程中,空冷器常常会受到腐蚀的影响,从而导致设备的损坏和运行故障。

对高压空冷器的防腐设计进行研究具有重要的意义。

随着石油化工行业的不断发展,高压空冷器的工作环境越来越恶劣,腐蚀问题日益突出。

传统的防腐设计方案已经不能满足实际生产需求,因此有必要对现有防腐设计方案进行改进和优化,以提高设备的抗腐蚀能力,延长设备的使用寿命。

通过研究高压空冷器的腐蚀问题及防腐设计方案,可以为石油化工企业提供更可靠的技术支持,促进行业的可持续发展。

1.3 研究目的研究目的是为了探讨加氢装置高压空冷器的防腐设计,通过分析其工作原理和存在的腐蚀问题,以及现有的防腐设计方案,提出改进的设计方案。

通过实施新的防腐设计,并评估其效果,最终总结出有效的防腐设计方案,为加氢装置高压空冷器的使用和维护提供指导。

本研究旨在为工程实践提供理论支持和技术参考,提升高压空冷器的耐久性和稳定性,减少腐蚀带来的影响和损失。

通过对防腐设计的研究,也可以提升行业对腐蚀问题的认识,促进技术创新和工程实践的进步。

加氢装置高压空冷器的防腐设计分析加氢装置高压空冷器是石油化工生产中一个重要的设备,用于加氢反应中的热交换,其工作环境复杂,要承受高压、高温和腐蚀等多种因素的影响,因此其防腐设计尤为重要。

本文主要针对高压空冷器的防腐设计进行分析。

1.材料选择高压空冷器的防腐设计首先要从材料选择入手,通常情况下选择耐腐蚀性能好的材料,如316L不锈钢、钛合金、哈氏合金等。

此外,对于具有特殊加工工艺及环境要求的部位,还可以采用复合材料或特殊涂层。

2.涂层设计合理的涂层设计也是防腐设计的关键。

一般采用喷涂、热喷涂等方法进行涂层处理,涂层材料常用的有环氧树脂、氨基树脂、聚脲等。

涂层的质量通常由涂层材料性能、涂料厚度、涂料表面处理等因素决定。

3.排水、防结露设计加氢反应中,高压空冷器的冷却效果与其表面结露水膜的清晰度密切相关。

如果结露水膜过厚,会导致设备表面积存腐蚀,从而影响设备的耐腐蚀性能和正常运行。

因此,在设计高压空冷器时,要考虑排水方案和防结露设计,合理设计排水系统,使结露水膜连续、清晰,并采取有效的防结露措施,如设备表面温度调节、保温等。

4.防止过热高压空冷器的正常工作需要维持一定的温度控制。

如果温度过高,容易引起加氢反应过程中的爆炸等危险情况。

因此,在防腐设计中,要考虑对设备进行冷却控制,采取有效的过热保护措施,如设备表面温度控制、冷却系统等。

综上所述,对于对于加氢装置高压空冷器的防腐设计,需要从材料选择、涂层设计、排水防结露、过热保护等方面进行全面考虑,以确保设备在复杂的工作环境下具有较好的防腐蚀性能,能够稳定运行。

异构脱蜡装置运行问题分析及措施摘要:某石蜡基润滑油加氢装置实际生产中,加氢预处理反应器及异构脱蜡反应器出口温度偏高,润滑油基础油收率介于53%~62%之间,重润粘度偏低,通过对进料油成分及运行条件的分析,查找收率低的原因并提出解决方案以优化装置操作。

关键词:石蜡基润滑油;异构脱蜡;反应温度;收率引言:减压蜡油中的蜡含量,氮含量及环烷烃含量均影响催化剂活性及异构脱蜡效果。

根本解决措施为更换性质合适的原油或更换高性能催化剂。

短期应对措施是降低反应空速,增大减三加工比例及降低VGO4干点来缓解催化剂压力。

文章主要围绕异构脱蜡装置运行问题分析及措施方面展开分析,希望能够给相关人士提供重要的参考价值。

1.装置工艺介绍国内某石蜡基润滑油加氢装置以西江、涠洲混合减压蜡油为原料,采用加氢裂化预处理-异构脱蜡-后精制联合生产技术,减三、减四两种进料切换操作。

预处理反应器将低黏度指数分子裂化或升级,提高油的黏温性能;异构脱蜡反应器通过裂化/异构化把蜡除去或改变为油,改善油的低温流动性;后精制反应器将芳烃等活性分子饱和,改善油品的安定性。

2.运行问题分析装置运行中发现,加氢裂化反应器和异构脱蜡(DW)反应器温度较设计温度偏高,基础油产品倾点、浊点偏高,黏度、收率偏低。

根据原料实际处理状况判断由进料难度的提高引起,加氢裂化反应器需要维持在较高温度来控制异构脱蜡进料的氮含量,因此裂化反应过多,从而引起黏指富裕以及基础油总收率偏低。

西江:涠洲=1:1减四线含蜡原料油(VGO4)分析结果结合实际运行状况,总结如下:第一,VGO4含量较设计值高,且芳烃及环烷烃含量高。

VGO4中脱蜡油的环烷烃和芳烃之总量达85%左右,导致脱蜡油黏指低。

蜡的组成以环烷烃为主,包括单环及多环,环烷基异构脱蜡反应所需温度较石蜡基所需温度高,异构脱蜡反应温度达到环烷基异构脱蜡最佳反应温度时,石蜡基已大量裂化。

导致提高DW反应温度改善了基础油倾点,而收率大大降低。

空冷器管束腐蚀原因及防护措施空冷器产品的核心设备为压力容器--管束,延长管束的使用寿命,对整个设备的运行,有至关重要的作用。

文章对空冷器管束常见腐蚀种类进行阐述说明,分析出现腐蚀现象的具体情况并提出解决方法,提出防护措施。

标签:腐蚀率;应力;腐蚀试验;防护Abstract:The core equipment of air cooler product is pressure vessel tube bundle. Prolonging the service life of tube bundle is of vital importance to the operation of the whole equipment. This paper expounds the common corrosion types of air cooler tube bundles,analyzes the concrete conditions of corrosion phenomena,puts forward the solutions and puts forward the protective measures.Keywords:corrosion rate;stress;corrosion test;protection1 概述空冷器作为一种大型换热设备,广泛应用于石油化工行业,然而对于空冷器管束经常用于高温、高压、高腐蚀工况状态下,因此对其腐性能具有较大考验,直接影响设备安全、稳定运行,因此对管束常见腐蚀类型进行分析,提出保护措施,以提高产品使用寿命。

2 空冷器管束常见腐蚀种类(1)点腐蚀,空冷器管束承压材料在含有溶解氧和危害性阴离子(主要为CL离子)的介质中,经过一定的时间后,大部分表面不发生腐蚀或腐蚀较轻,但在表面上个别点或微小区域内出现孔穴或麻点,随着时间的推移,蚀孔不断向纵深方向发展,形成小孔状腐蚀坑,即为点蚀,由于蚀点严重时可使设备穿孔,因此又称为小孔腐蚀或孔蚀。

加氢装置高压空冷器的防腐设计分析加氢装置高压空冷器是石油化工行业中常见的装置之一,其主要作用是降低原料气体的温度和压力,为后续的生产工艺提供条件。

由于操作环境的特殊性,高压空冷器在工作过程中会接触到腐蚀性气体和液体,因此防腐设计对于保障设备的安全运行和延长使用寿命至关重要。

对于加氢装置高压空冷器的防腐设计,需要充分考虑操作环境中存在的腐蚀性物质。

在加氢装置中,经常会接触到一些腐蚀性气体和液体,比如硫化氢、硫醇、酸性介质等,这些物质对于金属材料具有较强的腐蚀性。

在设计高压空冷器时,应选择耐腐蚀性能较好的材料,比如不锈钢、镍基合金等。

这些材料具有良好的耐腐蚀性能,能够在腐蚀性环境中长期稳定地工作。

针对高压空冷器的防腐设计,还需要考虑设备的表面涂层和防护措施。

针对设备表面的防护措施,可以采用喷涂或镀层等方法,将金属表面覆盖一层耐腐蚀的材料,如聚合物涂层、氧化铝涂层等,防止腐蚀性物质直接接触金属表面。

还可以采取阴极保护、阳极保护等电化学防护措施,通过电化学反应形成防护膜,有效地阻止腐蚀的发生。

针对设备内部的防腐设计,需要控制操作环境中腐蚀性物质的含量和浓度。

在加氢装置的设计中,可以通过控制原料气体的成分和流速,控制介质的pH值和温度等手段,减少腐蚀性物质对设备的影响。

还可以采用防腐蚀剂、缓蚀剂等化学品,向设备内部喷入或添加一定量的防腐蚀剂,形成一层保护膜,阻止金属表面的进一步腐蚀。

高压空冷器的防腐设计还需要考虑设备的维护和检修。

定期对设备进行清洗、除锈和检修,及时修补设备表面的防腐蚀层和防护措施,保证设备表面的光滑和完整,提高对腐蚀性物质的抵抗能力。

还需定期检测设备的防腐蚀层的完整性和防护措施的有效性,及时进行维护和修复,确保设备的防腐蚀性能。

加氢装置高压空冷器的防腐设计是非常重要的。

从材料选择、表面涂层、防护措施、操作管理以及设备维护等多个方面综合考虑,可以有效地提高设备对腐蚀性物质的抵抗能力,延长设备的使用寿命,保证设备的安全运行。

异构脱蜡反应器腐蚀分析摘要:反应器在装置生产中起重要作用,本装置反应器自1999年装置建成投产以来共进行三次检验,本文对异构脱蜡反应器腐蚀原因及检验方法进行讨论,保证反应器的安全运行。

关键词:异构脱蜡反应器大庆炼化异构脱蜡装置使用的反应器母材是2.25Cr-1Mo钢板,并且在其表面堆焊不锈钢堆焊层,有效厚度为3mm,反应器的腐蚀失效原因有几下几个方面:氢腐蚀、氢脆,硫化氢腐蚀,不锈钢堆焊层的氢致剥离裂纹等。

1 氢腐蚀在常温常压下氢对金属无腐蚀作用,在高温高压下氢对金属会产生氢渗透、氢鼓泡、氢脆化、金属脱碳等氢腐蚀现象。

氢渗透就是原子氢扩散到金属晶格里。

常温常压下氢气以分子态存在,因直径大不可能渗入到金属中。

但在高温高压下,氢分子可转变为氢原子,直径变小可穿透金属表面扩散到金属晶格内或穿过金属向外排出。

氢鼓包就是渗入到金属晶格内的原子氢,在金属内部存留和聚集,在一定条件下又转化成氢分子,放出热量,体积增大,从而产生裂纹和断裂。

金属脱碳为原子氢渗入到金属晶格后与碳原子作用生成甲烷。

脱碳生成的甲烷在金属中不能扩散,聚集在金属内原有的微小孔隙中,造成内部应力集中形成局部高压,引起鼓泡并发展成内部裂纹。

这些裂纹逐渐增多,连成网络,钢材就变脆而突然断裂。

由于加氢装置反应器材质选用 2.25Cr-1Mo。

并且在器壁内表面堆焊了TP309+TP347不锈钢,在正常工作情况下,氢腐蚀现象不可能发生。

但是,从抗氢腐蚀来看,当操作温度压力处于较高区间时,温度的影响较为敏感并且加氢裂化的反应为放热反应,极易“飞温”。

这是反应器受到氢腐蚀的影响较大。

因此在实际生产中,必须严格工艺纪律,平稳操作,这样才能有效防止氢腐蚀的发生。

2 氢脆氢脆是氢离子残留在钢中时所表现出来的脆化现象,其延伸率和断面率显著下降。

但在一定条件下,如果能使氢离子较彻底地释放出来,钢材的力学性能可能得到恢复,所以氢脆是可逆的。

在高温高压和临氢环境中的反应器,其母材会吸收大量的氢,平均溶解度量是4×10-6左右。

加氢装置高压空冷器的防腐设计分析随着加氢装置在能源领域的日益广泛应用,高压空冷器在加氢过程中扮演着重要的角色。

高压空冷器主要负责氢气的冷却和降温,确保氢气进入反应器的温度适宜。

由于高压空冷器处于高温、高压、腐蚀等恶劣环境下,其防腐设计至关重要。

本文将对高压空冷器防腐设计进行分析和思考。

1. 材料选择高压空冷器的车壳和内部管道材料主要是不锈钢。

需要注意的是,选择具有抗腐蚀性的不锈钢材料,如304、316L等。

这些材料具有良好的耐腐蚀性,能够在高温、高压环境下保持较好的稳定性。

同时,不锈钢还具有良好的机械性能,能够保证加氢装置的稳定运行。

2. 防腐涂层为了进一步提高不锈钢材料的耐腐蚀性,可以在外部表面和内部管道上进行防腐涂层处理。

常用的防腐涂层材料包括聚氨酯、环氧等。

这些涂层具有较好的耐腐蚀性和防腐效果,能够有效地延长加氢装置的使用寿命。

3. 设计结构高压空冷器的设计应考虑防腐性和易维护性,需要对结构设计进行优化和改进。

例如,应尽量减少结构中的死角和积液点,避免腐蚀物质的积累。

此外,应采用分段制作、易拆卸等结构设计,以便于对加氢装置进行检修和维护。

4. 清洗保养在使用过程中,高压空冷器需要进行定期清洗和保养。

清洗时应注意使用弱酸或弱碱性溶液,避免使用强酸或强碱性溶液,以免损坏防腐涂层和不锈钢材料。

同时,应定期检查高压空冷器的管道和连接件是否有松动和泄漏情况,及时进行维修和更换。

综上所述,高压空冷器的防腐设计是加氢装置中至关重要的一环。

采取合适的材料、防腐涂层和结构设计,配合定期清洗和保养,能够有效地延长加氢装置的使用寿命,并确保操作安全稳定。

加氢高压空冷器腐蚀原因分析及对策加氢高压空冷器是炼油装置中的重要设备,它用于将高压加热的氢气进行冷却,以维持炼油装置的运行温度和压力。

然而,在实际运行过程中,加氢高压空冷器容易受到腐蚀的影响,导致设备损坏、性能下降甚至发生事故。

因此,进行加氢高压空冷器腐蚀原因分析并制定对策,对确保炼油装置的安全稳定运行具有重要意义。

首先,加氢高压空冷器腐蚀的原因可以归结为以下几个方面:1.氢气的腐蚀性:加氢高压空冷器中通常流动的是高压加热的氢气,氢气具有很高的腐蚀性,容易对金属材料产生腐蚀作用。

2.氢气中的杂质和水分:氢气中的杂质和水分也是加氢高压空冷器腐蚀的原因之一、杂质和水分会与金属表面形成腐蚀电池,并加速金属的腐蚀过程。

3.温度和压力的变化:加氢高压空冷器在运行过程中,温度和压力会不断变化,这种变化可能会对金属材料造成应力和变形,从而导致腐蚀。

为应对加氢高压空冷器腐蚀的问题,可以采取以下一些对策:1.选择耐腐蚀金属材料:在设计和制造加氢高压空冷器时,应选择耐腐蚀的金属材料,如不锈钢、镍基合金等,以提高设备的抗腐蚀性能。

2.杂质和水分的处理:在氢气中添加防腐剂或吸湿剂,以保证氢气中的杂质和水分含量控制在一定范围内,减少对金属材料的腐蚀影响。

3.控制温度和压力的变化:通过合理的工艺控制和设备运行管理,尽量减小加氢高压空冷器的温度和压力的变化范围,以减少金属材料的应力和变形,延缓腐蚀发生。

4.定期检测和维护:定期对加氢高压空冷器进行检查和维护,包括表层腐蚀情况的检测、清洗和修复,以及金属材料的防腐涂层的维护等,确保设备的正常运行和使用寿命。

5.强化运行管理:加强对加氢高压空冷器的运行管理,保持设备的正常工作状态,例如加强检修、清洁、卸荷和装荷操作的质量控制等。

总之,加氢高压空冷器腐蚀问题的发生对炼油装置的安全运行和设备寿命具有重要影响,因此,要通过正确的原因分析并采取相应的对策措施,以降低腐蚀的发生率,并提高设备的抗腐蚀能力。

加氢装置高压空冷器的防腐设计分析加氢装置高压空冷器是加氢装置的重要组成部分,其主要作用是将高温高压的氢气冷却至适宜的温度和压力,以保证加氢反应的顺利进行。

在高压空冷器的设计中,防腐是一个十分重要且需要高度重视的问题。

本文将针对高压空冷器的防腐设计进行分析,探讨防腐设计的意义、方法和技术要点。

一、防腐设计的意义高压空冷器作为加氢装置的重要组成部分,其长期处于高压、高温、高腐蚀性气体的工作环境中,容易受到腐蚀的影响。

如果高压空冷器发生腐蚀,将会对装置的安全运行和使用寿命造成严重影响。

进行防腐设计具有非常重要的意义,可以延长高压空冷器的使用寿命,降低维护成本,保障设备的安全运行。

1. 选择合适的材料在高压空冷器的设计中,选择合适的材料是防腐的第一步。

一般情况下,不锈钢、镍基合金、钛合金等具有较好的耐腐蚀性能,可用于制作高压空冷器的主体结构。

还可以对材料表面进行特殊处理,如镀层、化学处理等,以提高材料的抗腐蚀性能。

2. 设计合理的结构高压空冷器的结构设计应该尽量避免死角和积液区,以减少腐蚀的可能性。

在设计中应该考虑腐蚀介质的流动状态,合理设置导流板、阻流板等结构,以减少腐蚀介质对设备表面的直接作用。

3. 采用防腐涂层在高压空冷器的设计中,可以考虑采用防腐涂层来增强材料的耐腐蚀性能。

防腐涂层可以有效地抵抗腐蚀介质的侵蚀,延长设备的使用寿命。

常用的防腐涂层包括有机涂层、无机涂层、橡胶涂层等,具体选择要根据腐蚀介质的性质和工作条件来确定。

4. 实施防腐措施在实际的生产过程中,还可以采取一些防腐措施来保护高压空冷器的表面。

比如定期进行表面清洗、防腐涂层的维护、使用防腐润滑剂等,都可以对设备的防腐蚀性能起到一定的保护作用。

三、技术要点1. 考虑介质的性质在进行高压空冷器的防腐设计时,需要充分考虑腐蚀介质的性质,包括温度、压力、PH值、腐蚀性等级等因素。

不同的腐蚀介质对材料的腐蚀形式和速度都有较大影响,因此必须对腐蚀介质进行详细的分析和评估。

异构脱蜡高压空冷器腐蚀分析

摘要:高压空冷在异构装置生产中起重要作用,本装置空冷器自1999年装置建成投产,本文对异构脱蜡反应器腐蚀原因进行分析论证,保证空冷器器的安全运行。

关键词:异构脱蜡高压空冷器

1 高压空冷器在异构脱蜡装置生产中作用

异构脱蜡生产中共有两台高压空冷器,分别为HDT热高分气体空冷器EC5200、IDW热高分气体空冷器EC5300。

其中HDT热高分气体空冷器EC5200的作用是从加氢反应器(HDT)出来的反应产物先与反应器进料换热,温度降至213℃后进入热高压分离器。

从热高压分离器分出的气体先与混合氢换热,再与注入的用于溶解铵盐的脱氧水混合-起进空冷器(EC-5200),冷却到49℃后去冷高压分离器进行气—油—水三相分离。

IDW热高分气体空冷器EC5300作用是从加氢(IDW)精制(HDF)反应器出来的反应产物,先与IDW系统进料换热,再与常压塔进料进行换热,再经空冷(EC-5300)冷却后进入冷高压分离器进行气—油—水三相分离。

2 EC5200/EC5300的工艺条件

2.1 EC5300的工况条件

工艺介质:氢气(流量20000NM3/H),润滑油基础油(60%),少量的石脑油(5%),柴油(10%)和除氧水(1.5t/h,溶解硫化氢和氨)。

操作压力:11MPa~12MPa,操作温度:空冷器入口110℃~120℃,出口40℃~50℃。

2.2 EC5200的工况条件

工艺介质:氢气(流量15000~20000 NM3/H),除氧水(1.5t/h,溶解硫化氢和氨),少量硫化氢1000ppm左右,极少量的氨。

操作压力:12MPa 左右,操作温度:空冷器入口140℃~150℃,出口温度40℃~50℃。

2.3 EC5200/EC5300设计条件

异构脱蜡装置空冷器EC5200管束1片,EC5300管束4片。

型号:GP9×2-4-85-16.0SF-23.4/G-Ⅳt

设计温度:250℃,最大操作温度:215℃。

设计压力:16MPa,最大操作压力:13.8MPa,主要受压件材料:管箱20(JB4726-2000)三级锻件,法兰20(JB4726-2000),换热基管10,入口衬管316L,螺栓35CrMoA。

3 异构脱蜡高压空冷在生产中腐蚀原因分析

为分析异构脱蜡空冷器管束腐蚀的原因,对碳钢在不同管道形状的流动冲刷腐蚀进行模拟分析,其分析计算情况如下。

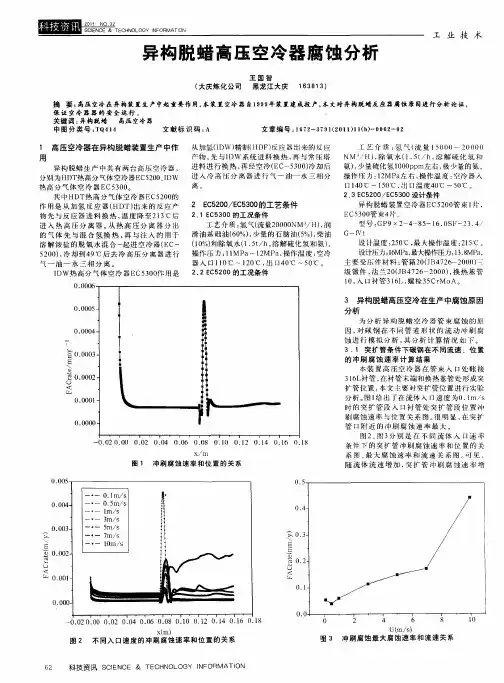

3.1 突扩管条件下碳钢在不同流速、位置的冲刷腐蚀速率计算结果

本装置高压空冷器在管束入口处账接316L衬管,在衬管末端和换热基管处形成突扩管位置,本文主要对突扩管位置进行实验分析。

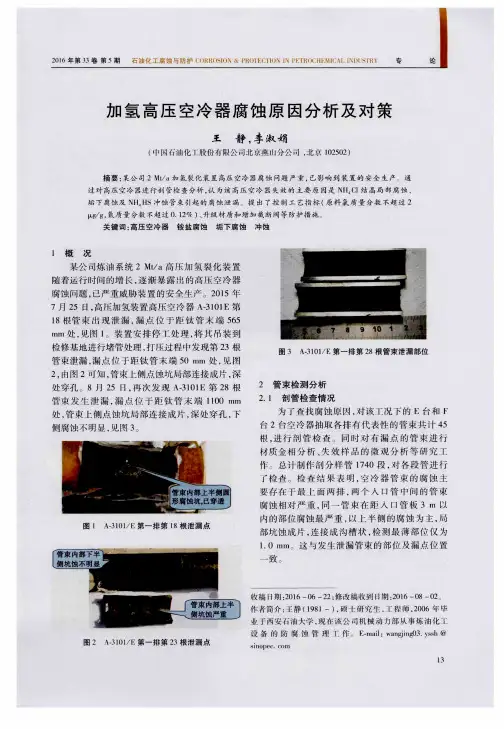

图1给出了在流体入口速度为0.1m/s时的突扩管段入口衬管处突扩管段位置冲刷腐蚀速率与位置关系图。

很明显,在突扩管口附近的冲刷腐蚀速率最大。

图2、图3分别是在不同流体入口速率条件下的突扩管冲刷腐蚀速率和位置的关系图、最大腐蚀速率和流速关系图。

可见,随流体流速增加,突扩管冲刷腐蚀速率增大,且其最大值发生距突扩管口距离随流体流速增加而增加,后又迅速减少。

3.2 变径管条件下碳钢在不同流速、不同位置腐蚀速率的计算结果

图4是在变径管条件下,冲刷腐蚀速率和位置的关系图。

与前述变径方式相比,对细管出口端作倒角处理有助于减缓冲刷腐蚀速率。

同时也可看到,由于在倒角区存在湍流,故存在几个冲刷腐蚀速率峰值。

对碳钢在不同管道形状单相流中的冲刷腐蚀速率的初步计算机模拟结果表明,突扩管存在冲刷腐蚀速率极大值,该极大值随流体流速的增加而变大,且该极大值位置随粗管管径的变大而后移,空冷管的国内高压空冷实际失效结果与上述模拟结果是吻合的。

若对空冷管的内衬管出口端作倒角处理可在一定程度上减缓冲刷腐蚀程度。

3.3 空冷器管箱入口基管处腐蚀分析

采用CFD方法对高压空冷器管箱内流动情况进行了分析,计算得到了管箱内流体流动情况,如图5所示。

在入口管两侧形成了较为强烈的涡流区,对管束入口形成不利的剪切冲刷流动,由于涡流区的作用,涡流区内管束的入口流动存在较大的对管束内壁的冲击动量,易造成管束内壁的冲击腐蚀;同时,涡流速度矢量与管箱平行,具有较强的剪切冲刷作用,将造成管束入口与管板胀接处的剪切腐蚀。

4 异构脱蜡高压空冷器腐蚀分析结果

对不同管道形状的流动冲刷腐蚀进行模拟分析的计算结果,可以得出结论:高压空冷器管束腐蚀原因是由于在空冷器入口处存在着比较强的涡流区,在该位置进入管束的介质流速较快,流动形式比较复杂,并且在衬管尾端突然扩径,对管束内壁构成冲刷腐蚀,长期运行容易造成管壁逐渐减薄,极易导致爆管事故的发生。

在改进设计中应通过适当的结构设计尽可能消除涡流区,以避免涡流区造成的对管束内壁的冲击腐蚀和对管束入口与管板胀接处的剪切腐蚀。