(参考资料)印刷原材料检验指导书

- 格式:pdf

- 大小:187.54 KB

- 文档页数:9

印刷包装制程检验作业指导书(纸杯类)本作业指导书旨在为印刷包装制程检验提供指引,特别适用于纸杯类产品。

以下是执行印刷包装制程检验的步骤和注意事项。

步骤一:材料准备1. 准备所需的检验设备和工具,包括显微镜、测量尺和其他相关仪器。

2. 确保所使用的纸杯样品符合检验要求,包括质量标准和规格。

步骤二:外观检验1. 使用显微镜对纸杯外观进行仔细观察,注意以下方面:- 纸杯表面是否平整,有无明显凹凸或划痕。

- 纸杯边缘是否整齐,有无破损或毛边。

- 纸杯印刷是否清晰可辨,有无模糊或擦拭痕迹。

步骤三:印刷质量检验1. 对纸杯印刷质量进行评估,包括:- 印刷颜色是否与规定一致。

- 印刷图案是否清晰,有无缺失或模糊。

- 是否有印刷偏移或重叠。

步骤四:尺寸和容量检验1. 使用测量尺对纸杯的尺寸和容量进行测量,确保符合规定的标准值。

2. 注意检查以下方面:- 纸杯的高度、直径、底部直径等尺寸是否符合要求。

- 容量是否与标称值一致。

步骤五:包装检验1. 检查纸杯的包装是否完好,有无破损或变形。

2. 检查包装标识是否清晰可见,有无缺失或错误。

步骤六:记录检验结果1. 对每次检验进行记录,包括样品编号、检验日期和检验人员等信息。

2. 详细记录每个检验步骤的结果和发现的问题。

3. 如发现问题,及时采取纠正措施,并记录采取的措施。

以上是印刷包装制程检验作业指导书(纸杯类)的主要内容。

在执行检验过程中,请确保按照指导书的要求进行操作,以确保最终产品的质量和符合要求。

> 注意:本指导书仅供参考,具体检验内容和步骤可根据实际情况进行调整和补充。

印刷包装制程检验作业指导书(塑料袋类)1. 检验目的本作业指导书旨在对印刷包装制程进行检验,以确保塑料袋类产品的质量符合要求。

通过对印刷、包装等制程进行检验,确保产品外观、印刷质量以及包装完整性等方面的符合标准。

2. 检验范围本指导书适用于塑料袋类产品的印刷包装制程检验,包括但不限于以下方面:- 印刷质量检验- 包装完整性检验- 标签、标识检验- 尺寸、外观检验- 印刷颜色、清晰度检验3. 检验流程3.1 检验准备在进行印刷包装制程检验之前,应做好以下准备工作:- 获取样品- 确定检验设备和工具- 确定检验标准和要求3.2 检验步骤1. 检验印刷质量:- 检查印刷色差是否符合标准要求。

- 检查印刷清晰度是否符合要求。

- 检查印刷位置、对齐是否准确。

- 检查印刷图案、文字是否完整无缺损。

2. 检验包装完整性:- 检查包装袋是否有破损、漏封现象。

- 检查包装袋封口是否牢固、完整。

- 检查包装袋开口是否合理、易于打开。

3. 检验标签、标识:- 检查产品是否有齐全的标签、标识。

- 检查标签、标识内容是否准确清晰。

- 检查标签、标识粘贴位置是否正确。

4. 检验尺寸、外观:- 检查产品尺寸是否符合标准要求。

- 检查产品外观是否无明显缺陷。

- 检查产品表面是否有刮擦、污渍等影响美观的瑕疵。

5. 检验印刷颜色、清晰度:- 检查印刷颜色是否与要求一致。

- 检查印刷文字、图案清晰度是否满足要求。

3.3 检验记录和报告在进行印刷包装制程检验过程中,应及时记录检验结果,并生成检验报告。

检验报告应包括以下内容:- 检验日期、时间- 检验人员信息- 样品信息- 检验结果和评定- 异常情况及处理措施4. 注意事项- 在进行印刷包装制程检验前,需熟悉相关的检验标准和要求。

- 在检验过程中,应细致观察、认真检查,确保准确评定产品质量。

- 对于检验中发现的异常情况,应及时采取相应的处理措施,并记录在检验报告中。

以上为印刷包装制程检验作业指导书(塑料袋类)的主要内容,供参考使用。

IQC进料检验作业指导书模板1.适用范围:凡本公司生产之成品﹑半成品及供应商所交入之原材料﹑注塑件﹑委外喷漆加工品等。

2.目的:为确保公司产品的品质,降低生产成本,从所购进之原物料﹑注塑件﹑委外喷漆品﹑特采不合格品之量测和监控,来执行品质的管制作业及做成完整的检验报告,并针对产品发生品质异常作纠正及改善措施,以避免误用及防止不良品的再次发生。

3.检验参考资料:3.1制定符合公司品质标准之原物料﹑注塑件﹑委外加工品之检验规范。

3.2原物料依所需之规格制定,作为供应商供料验收之标准,以利双方品质确认。

3.3委外加工品依检验标准书.样品作为进料检验之依据。

4.定义:4.1目标管理:4.1.1 按照供应商的品质目标实现方案管理,及管理每月实绩。

4.1.2 对未达成的供应商制定对策并实施,必要时纠正和预防措施,定期对供应商点检。

4.1.3 召开每月供应商品质会议,发表每月业务计划和业绩,以保证和业体沟通、信息共享。

4.1.4 品质保证协议书签定,制约供应商必须按我司的品质目标要求去实施,以达到品质保证目的。

4.2检查基准书:依据各客户产品的外观检验基准和信赖性检验基准的要求,并结合公司内部的检验规范要求而制定出的一套检验操作标准。

5.职责和权限:5.1主管:5.1.1 来料检验规范及流程的监控、管理,新品、承认书检讨及检验基准制定并实施。

5.1.2 收集、统计各类质量数据,制作各类日报、周报、月报,跟踪质量目标达成情况。

5.1.3 定期对检验人员进行上岗培训和考核,使检验人员具有相应的技术水平和检验能力。

5.1.4 管理好供应商的来料品质状况,依据收集、统计的来料数据,对供应商做出定期考核、评比。

5.2 检查员:5.2.1 对入料的原材料、注塑件、辅材(保护膜气泡袋纸箱胶框)、委外加工产品等核对外箱标签:品名、料号、日期、数量及包装规范进行核对。

5.2.2 按照相关的检验基准,承认样件,依照检验流程进行检验并详细记录检验结果。

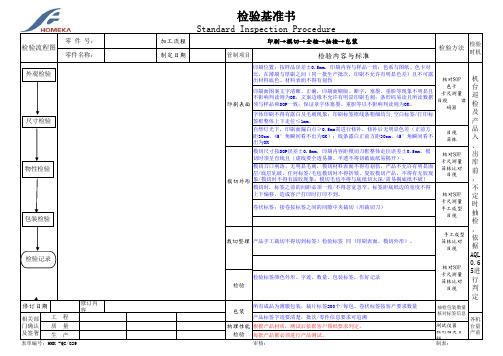

管制项目检验内容与标准印刷位置:按样品误差±0.5mm,印刷内容与样品一致;色系与图纸、色卡对比,在薄刷与厚刷之间(同一批生产批次,印刷不允许有明显色差)且不可露出材料底色。

材料表面不得有划伤印刷面图案文字清晰、正确,印刷面糊版、断字、塞墨、重影等现象不明显且不影响判读则为OK,文案边缘不允许有明显印刷毛刺;条形码易读且所读数据须与样品和SOP一致;保证章字体塞墨、重影等以不影响判读则为OK。

字体印刷不得有露白及毛刺现象;印刷标签框线条粗细均匀,空白标签/打印标签框整体上下走位≤1mm。

自然灯光下,印刷面漏白点≥0.5mm需进行修补,修补后无明显色差(正前方距30cm、45°角瞬间看不出为OK);线条露白正前方距30cm、45°角瞬间看不出为OK目视菲林模切尺寸按SOP误差±0.5mm,印刷内容距模切刀框整体走位误差±0.5mm。

模切时须呈直线且(虚线要全透易撕、半透不得切破底纸易揭开)。

模切刀口利落、无明显毛刺,模切材料表面不得有划伤,产品不允许有明显面层/底层轧破。

任何标签/毛毡模切时不得折皱,复胶模切产品,不得有无胶现象/模切时不得有溢胶现象;模切毛毡不得与底纸切太深/需易揭底纸不破!模切时,标签之前的间距必须一致/不得忽宽忽窄,标签距底纸边的宽度不得上下偏移,造成客户打印时打印不到。

卷状标签:接卷按标签之间的间隙中央裁切(用裁切刀)裁切整理产品手工裁切不得切到标签!检验标签 同 (印刷表面、模切外形)。

手工成型菲林比对目视检验标签颜色外形、字迹、数量、包装标签,作好记录修订内容所有成品为薄膜包装,裁片标签200个/每包、卷状标签按客户要求数量产品标签字迹要清楚,批次/零件信息要求可追溯根据产品材质,测试后依据客户图纸要求判定。

测试仪器每批产品都必须进行产品测试。

核对相关资料工 程质 量检验基准书修订日期印刷表面核对SOP 色卡卡尺测量目视 读码器核对SOP 卡尺测量菲林比对目视抽检包装数量核对标签信息核对SOP 卡尺测量菲林比对目视Standard Inspection Procedure加工流程检验流程图制定日期印刷→模切→全检→抽检→包装检验时机检验方法包装生 产零 件 号:模切外形检验相关部门确认及签署各机台量产前机台巡检及产品入、出库前,不定时抽检,依据AQL 0.65进行判定核对SOP 卡尺测量手工成型目视零件名称:物理性能检验物性检验检验记录外观检验尺寸检验包装检验。

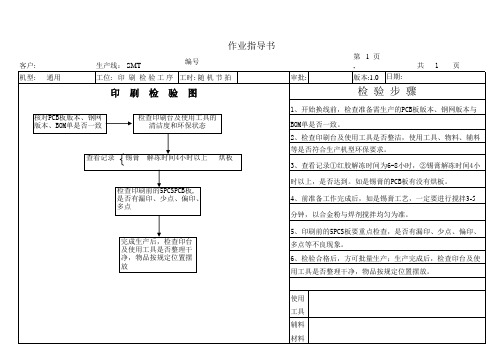

1、目的:

规范制程检验,确保有效控制过程产品质量。

2、范围:

适用范围于自原物料投入至成品入库前的相关工序的检验。

3、权责:

3.1制程品质管制:生产主管及领班。

3.2制程品质检验:进行首件确认和抽检,并按照《不合格品制程程序》对不合格进行标识、隔离、重

新检验。

3.3品质异常之矫正预防措施分析:生产、品管及相关人员。

4、参考文件

4.1《彩印制程管制程序》

4.2《不合格品管理程序》

5、定义:

5.1首件检查:

5.1.1旧件依据《生产指示书》、尺寸图、留样件,进行正式量产前检验。

5.1.2新件依据《生产指示书》、签字稿、尺寸图、客签样(展示架类或组装类产品必须用白盒

配合印刷图纸确认,做一个部件用白盒和图纸确认一个,用配套部件组装确认符合性,如尺寸,结构,颜色,细节。

新款须留一套大货样)

5.2抽检:由品管定量地对产品进行检验,并将检测结果告知操作人员。

5.3 所有工序如有参数调整、交班需要重新确认。

6.作业内容:

6.1首件检验标准

6.2制程抽检频率和数量如下表

7.相关表单

7.1首件检验记录

7.2不合格品评审处置表。

塑胶件印刷检验作业指导书1.目的为了在对塑胶件印刷进行外观检查时提供客观依据,使全公司的外观判定标准得到统一,同时缩小与物料供应商之间的判定误差。

2.适用范围本标准适用于二次加工印刷件的外观判断。

3.参考资料标准参照GB11319-89、GB/T6739-1966和公司的实际情况制定本标准。

4.外观面的定义A面:镜片、透明罩等透明半透明物料的透明区B面:处于成品的前面和上面和透明类物料的不透明区;LOGO、按键表面。

C面:处于成品的侧面和背面D面:处于成品的底部5.涉及到的缺陷定义4.1 点(含杂质):具有点的形状,测量时以其最大直径为其尺寸4.2 披锋:在塑料零件的边缘或结合线处线性凸起 (通常为成型不良所致) 4.3 银丝:在成型中形成的气体使塑料零件表面退色(通常为白色)。

这些气体大多为树脂内的湿气,某些树脂易吸收湿气,因此制造前应加入一道干燥工序4.4气泡:塑料内部的隔离区使其表面产生圆形的突起4.5变形:制造中内应力差异或冷却不良引起的塑料零件变形4.6顶白:成品被顶出模具所造成之泛白及变形﹐通常发生在顶出稍的另一端(母模面)4.7缺料:由于模具的损坏或其它原因﹐造成成品有射不饱和缺料情形.4.8断印:印刷中由于杂质或其它原因造成印刷字体中的白点等情况。

4.9漏印:印刷内容缺划或缺角或字体断印缺陷大于2mm,也被认为有漏印。

4.10色差:指实际部品颜色与承认样品颜色或色号比对超出允收值。

4.11同色点: 指颜色与部品颜色相接近的点;反之为异色点。

4.12流痕:由于成形的原因﹐在浇口处留下的热溶塑料流动的条纹4.13熔接痕:由于两条或更多的熔融的塑料流汇聚,而形成在零件表面的线性痕迹4.14缝隙:除了设计时规定的缝隙外,由两部组件装配造成的缝隙4.15段差:装配后两个面之间高低的相差尺寸4.16磨花:无深度的表面擦伤或痕迹 (通常为手工操作时造成)4.17划伤:硬物或锐器造成零件表面的深度线性伤痕 (通常为手工操作时造成)4.18缩水:零件表面出现凹陷的痕迹或尺寸小于设计尺寸 (通常为成型不良所致)4.19色不均:塑料生产中,流动区出现的条状或点状色痕(通常由于加入再生材料引起)4.20不可见:指瑕疵直径<0.03mm为不可见,LENS透明区除外(依每部品材料所订定之检测距离)4.21碰伤:产品表面或边缘遭硬物撞击而产生的痕迹4.22油斑:附着在对象表面的油性液体4.23漏喷:应喷漆之产品表面部份因异常原因而导致油漆没有喷到露出底材之现象4.24修边不良:产品边缘处因人工修边而产生缺口等不规则形状4.25毛屑:分布在喷漆件表面的线型杂质4.26开裂:由于受到较强的外力致使产品裂开4.28分层:一般是由于原料里面参入的水口料过多引起6.抽样计划6.1 外观抽样依据GB2828—87正常检查一次抽样方案进行随机抽样6.2 AQL : MAJOR: 1.0 MINOR: 1.57.外观检查的环境条件在进行外观判定的时候,要遵守下列观察条件因素。