最新讲义_塑胶产品与模具设计

- 格式:ppt

- 大小:6.17 MB

- 文档页数:121

塑料模具基础课程讲义第一章塑料一﹑塑料的分子结构:塑料主要成份是树脂﹐树脂有天然树脂和合成树脂两种。

二﹑塑料的成份:1.树脂:主要作用是将塑料的其它成份加以粘合,并决定塑料的类型(热塑性或热固性)和主要性能,如机械﹑物理﹑电﹑化学性能等。

树脂在塑料中的比例一般为40~65%。

2.填充剂:又称填料,正确地选择填充剂,可以改善塑料的性能和扩大它的使用范围。

3.增塑剂:有些树脂的可塑性很小,柔软性也很差,为了降低树脂的熔融粘度和熔融温度,改善其成型加工性能,改进塑料的柔韧性,弹性以及其它各种必要的性能,通常加入能入树脂相容的不易挥发的高沸点的有机化合物。

这类物质称增塑剂。

增塑常是一种高沸点液纳或熔点固体的酯类化合物。

4.着色剂:又称色料,主要是起美观和装饰作用,包括涂料两部分。

5.稳定剂:凡能阴缓塑料变质的物质称稳定剂,分光稳定剂﹑热稳定剂﹑抗氧剂。

6.润滑剂:改善塑料熔体的流动性,减少或避免对设备或模具的磨擦和粘附,以及改进塑件的表面光洁度。

三﹑塑料的工艺特性:塑料在常温下是玻璃态,若加热则变成高弹态,进而变成粘流态,从而具有优良的可塑性,可以用许多高生产率的成型方法来制造产品,这样就能节省原料﹑节省工时,简化工艺过程,且对人工技朮要求低,易组织大批量生产。

1. 收缩率或称缩水率。

设计前一定先问供货商的缩水率,模具设计时采用计算收缩率=常温模具尺寸-常温塑件尺寸2.比容和压缩率。

3.流动性。

是塑料成形中一个很重要的因素,流动性好的易长毛边,设计时配合的间隙,气槽的深度等要根据不同材料的流动性设计尺寸。

4.吸湿性。

热能性及挥发物含量。

吸水的塑料有的在塑料成型后直接放于水中让它吸饱水后再进行使用,有的塑料吸湿性特别大,比例有1﹕100。

5.结晶性。

6.应力开裂及熔体液裂。

7.定型速度。

四﹑塑料种类:1.热塑性塑料:这类塑料的合成树都是线型或支链型高聚物,因而受热变软﹐甚至成为可流动的稳定粘稠液体,在此状态时具有可塑性,可塑制成一定形状的塑件,冷却后保持既得的形状,如再加热又可变软成另一种形状,如此可以进行反复多次。

自动卸螺纹模具设计初级教程BY WELLDESIGN17.Nov,04前言:塑胶产品螺纹分外螺纹和内螺纹两种,精度不高的外螺纹一般用哈夫块成型,而内螺纹则大多需要卸螺纹装置。

今天简单介绍内螺纹脱模方法,重点介绍齿轮的计算和选择。

一、卸螺纹装置分类1、按动作方式分①螺纹型芯转动,推板推动产品脱离;②螺纹型芯转动同时后退,产品自然脱离。

2、按驱动方式分1油缸+齿条2油马达/电机+链条3齿条+锥度齿轮4来福线螺母二、设计步骤1、必须掌握产品的以下数据(见下图)①“D”——螺纹外径②“P”——螺纹牙距③“L”——螺纹牙长4螺纹规格/方向/头数5型腔数量2、确定螺纹型芯转动圈数U=L/P+UsU螺纹型芯转动圈数Us安全系数,为保证完全旋出螺纹所加余量,一般取0.25~13、确定齿轮模数、齿数和传动比模数决定齿轮的齿厚,齿数决定齿轮的外径,传动比决定啮合齿轮的转速。

在此之前有必要讲一下齿轮的参数和啮合条件。

三、齿轮的参数和啮合条件模具的卸螺纹机构中大多应用的是直齿圆柱齿轮,而且一般都是渐开线直齿圆柱齿轮,因此下面就以渐开线直齿圆柱齿轮为研究对象。

1、齿轮传动的基本要求①要求瞬时传动比恒定不变②要求有足够的承载能力和较长的使用寿命2、直齿圆柱齿轮啮合基本定律两齿轮廓不论在何处接触,过接触点所作的两啮合齿轮的公法线,必须与两轮连心线相交于一点“C”,这样才能保证齿轮的瞬时传动比不变。

将所有“C”点连起来就成了2个外切圆,称之为分度圆,分度圆圆心距即齿轮圆心距。

详见下图3、渐开线直齿圆柱齿轮参数分度圆直径------“d”表示分度圆周长--------“S”表示齿轮齿距--------“p”表示齿轮齿厚--------“sk”表示齿轮齿槽宽--------“ek”表示齿轮齿数--------“z”表示齿轮模数--------“m”表示齿轮压力角--------“ɑ”表示齿轮传动比--------“i”表示齿轮中心距--------“l”表示4、计算公式如下:①齿距=齿厚+齿槽宽即:p=sk+ek②模数的由来因为S=Z x P=πx dd=P/πx Zπ是无理数,为计算方便,将P/π规定为常数,即模数,用m表示,故有公式如下:d=m x z即:分度圆直径等于模数乘以齿数。

零度脱模角塑胶产品模具设计要点概述说明以及解释1. 引言1.1 概述在塑胶制品的生产过程中,模具设计是至关重要的环节。

而角塑胶产品模具设计中的零度脱模技术被广泛应用于提高生产效率和产品质量。

本文旨在探讨零度脱模角塑胶产品模具设计要点,并对其概念、原理和设计要点进行详细说明。

1.2 文章结构本文分为引言、零度脱模角塑胶产品模具设计要点和结论三个部分。

在零度脱模角塑胶产品模具设计要点部分,将包括角塑胶产品模具设计的概述,以及零度脱模设计原理解释和相应的设计要点。

1.3 目的本文的目的是介绍零度脱模角塑胶产品模具设计要点,为相关领域从业人员提供指导,帮助他们更好地理解和应用这一技术。

通过深入了解角塑胶产品模具设计中的关键因素和注意事项,可以优化生产流程、降低成本,并提高最终产品的质量与性能。

以上是文章“1. 引言”部分内容,请您根据需要进行修改补充。

2. 零度脱模角塑胶产品模具设计要点:2.1 角塑胶产品模具设计概述:角塑胶产品模具设计是指基于零度脱模的原理和要求,对角塑胶产品进行模具设计。

角塑胶产品通常具有复杂的几何形状和尖锐的内外棱角,因此在模具设计中需要考虑如何实现零度脱模,以确保制品顺利脱离模具而不会损坏。

2.2 零度脱模设计原理解释:零度脱模是指在成型过程中,制品与模具分离时无需施加较大力量即可完成,并且不会对制品造成损伤。

要实现零度脱模,需要注意以下几个方面的因素:几何形状的合理设计、表面质量的控制、材料选择、润滑剂使用等。

2.3 设计要点一:在角塑胶产品的模具设计中,关键要点之一是合理考虑制品的几何形状。

应尽可能简化或避免存在棱角太多或太尖锐的区域,以减少摩擦力并降低成型时产生粘连或损伤的可能性。

设计中还应适当考虑制品的收缩率及空气流动,以确保顺利脱模。

2.4 设计要点二:另一个重要的设计要点是控制模具表面的质量。

表面光滑且无瑕疵的模具能够减少制品与模具之间的摩擦力,从而有助于实现零度脱模。

塑料成型模具第一章概论一、塑料成型模具及其在成型中的作用模具概念——利用其本身的特定形状成型具有一定形状和尺寸制件的工具;可以说,如汽车、家电、通信产品及其他工业产品等(75%以上的金属,95%以上的塑料制件)的都是通过模具来成型的;与切屑加工相比:具有生产效率高、质量好、切屑少、节约料等优点。

对模具的基本要求:高效、自动化生产出符合要求(如内在<形状、尺寸精度>及表面质量<表面粗糙度、气泡及凹痕等>等)的制品。

随着产品的多样化和精密化、复杂化趋势和更新换代的加速,决定了对模具设计、制造及生产技术等各方面提出更高的要求。

在塑料成型技术中(成型原料、成型设备、成型模具及成型工艺),模具对制件的质量起着十分重要的作用。

(高效先进工艺合理)二、塑料模具发展趋势1、塑料成型理论的发展理论(设计制造、机械、热力学、力学原理、结构等)的成熟可以很好地指导实践,以从更本上解决生产的要求。

例如可以为模具的CAD/CAE奠定了基础,关于一维、二维(半)的充模流动理论和数学模型的建立以有所解决(如C-MOLD、MOLDFLOW,过多的假设对结晶物料不甚精确),三维模流行为还有待进一步深入。

(本内容可略作补充)2、模具的高效自动化:3、制件的精密化、微型化、复杂、超大型化;4、标准化:降低成本、提高效率和质量在全球较为出名的有三大模架标准,英制里以美国的“DME”为代表,欧洲以“HASCO”为代表,亚洲以日本的“FUTABA”为代表。

而国内的塑料模架起步较晚,到了上世纪八十年代末九十年代初模架生产得到了高速发展,也形成了以珠江和长江三角洲地区为主的模架产业化生产的两大阵营。

据不完全统计,国内(包括外资企业)注塑模架的生产厂家有40余家,具有一定规模的如龙记集团、东莞明利、德胜公司,深圳南方模具厂,苏州中村重工及昆山中大模具公司等等。

标准模架的实施和采用,是实现模具CAD/CAM的基础,从而可大大缩短生产周期,降低模具制造成本,提高模具性能和质量。

塑胶模具设计重点内容总结我跟你说啊,这塑胶模具设计啊,那可真是个精细活。

我在这行摸爬滚打这么多年,这里头的弯弯绕绕可太清楚了。

就说这模具的结构设计吧,就像搭积木,但是这积木可不好搭。

你得考虑那塑胶的流动性,就像水在不同的管道里流一样,那塑胶在模具里也得走得顺畅。

我记得我刚开始做这设计的时候,对着那些个图纸,眼睛都看花了。

那时候带我的师傅,是个小老头,头发都快掉光了,就剩周围一圈有点头发,像个光环似的。

他就站在我旁边,看我画的图,然后皱着眉头说:“你这不行啊,这塑胶流到这儿就堵住了,像人嗓子里卡了个鱼刺,那产品能成型才怪呢。

”我一听,脸刷就红了,赶紧改。

还有啊,这模具的分型面,那也是重中之重。

我有次为了找个合适的分型面,在那车间里来来回回走,周围都是机器的轰鸣声,那声音大得啊,感觉耳朵都要聋了。

我一边走一边看那个模具的样品,嘴里还嘟囔着:“分型面啊分型面,你到底在哪呢?”那模样估计别人看了都觉得我像个疯子。

后来啊,我突然就灵感乍现,找到那个最佳的分型面了,当时那个高兴啊,就像捡到了宝贝似的,立马跑去跟师傅说。

师傅呢,还是那副不紧不慢的样子,看了看我的设计,点了点头说:“嗯,这次还像那么回事儿。

”这模具的冷却系统也不能马虎。

那冷却管道就像人体的血管一样,要合理布局。

我曾经看到过一个模具,那冷却系统没设计好,结果生产出来的塑胶产品啊,这里鼓一块那里瘪一块的,就像一个人脸上长了好多痘痘,难看死了。

我就想啊,这设计的时候得把冷却的均匀性考虑进去,不能让这塑胶在模具里热得不均匀。

我在设计冷却管道的时候,就会想象自己是在给这个模具做一个超级舒服的“空调系统”,让那塑胶在里面舒舒服服地成型。

还有脱模机构,这就像把一个孩子从妈妈肚子里顺利生出来一样。

要是设计不好,这产品就卡在模具里出不来了。

我就碰到过这种情况,产品卡在里面,怎么弄都弄不出来,当时我那个着急啊,就像热锅上的蚂蚁。

旁边的工人师傅就打趣说:“你这设计的啥玩意儿啊,这产品都不愿意出来了。

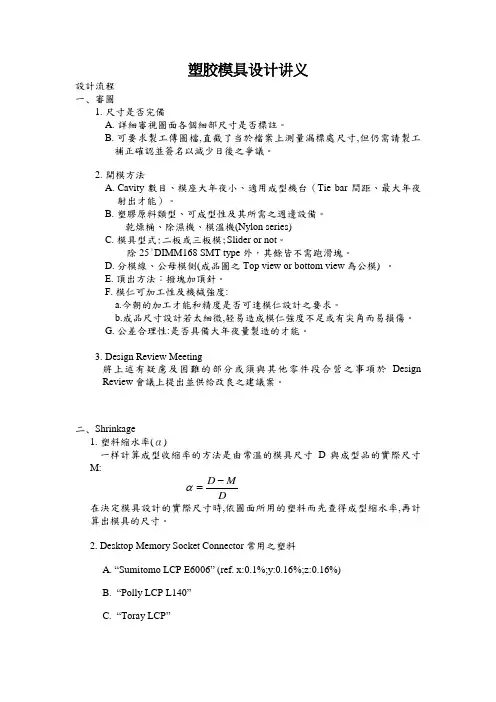

塑胶模具设计讲义設計流程一﹑審圖1.尺寸是否完備A.詳細審視圖面各個細部尺寸是否標註。

B.可要求製工傳圖檔,直截了当於檔案上測量漏標處尺寸,但仍需請製工補正確認並簽名以減少日後之爭議。

2.開模方法A.Cavity數目、模座大年夜小、適用成型機台(Tie bar間距、最大年夜射出才能)。

B.塑膠原料類型、可成型性及其所需之週邊設備。

乾燥桶、除濕機、模溫機(Nylon series)C.模具型式:二板或三板模;Slider or not。

除25°DIMM168 SMT type 外,其餘皆不需跑滑塊。

D. 分模線、公母模側(成品圖之Top view or bottom view為公模)。

E. 頂出方法:撥塊加頂針。

F. 模仁可加工性及機械強度:a.今朝的加工才能和精度是否可達模仁設計之要求。

b.成品尺寸設計若太細微,轻易造成模仁強度不足或有尖角而易損傷。

G. 公差合理性:是否具備大年夜量製造的才能。

3.Design Review Meeting將上述有疑慮及困難的部分或須與其他零件段合营之事項於Design Review會議上提出並供给改良之建議案。

二﹑Shrinkage1.塑料縮水率(α)一样計算成型收縮率的方法是由常溫的模具尺寸D與成型品的實際尺寸M:D MD-=α在決定模具設計的實際尺寸時,依圖面所用的塑料而先查得成型縮水率,再計算出模具的尺寸。

2. Desktop Memory Socket Connector常用之塑料A. “Sumitomo LCP E6006” (ref. x:0.1%;y:0.16%;z:0.16%)B.“Polly LCP L140”C.“Toray LCP”D. “Wuno LCP ”E. “南亞、耐特、晉綸PA66”F. “Arlen PA6T ”G. “DSM PA46(F8、HF5040)”3. 可過IR 製程之塑料為“Sumitomo LCP E6006” ,同时其收縮率专门小,尺寸安定性極佳,故平日以此種原料為設計基準,其他塑料則以實際射出之尺寸為該料號之圖面尺寸(今朝於DIMM 168與DDR 皆採用大年夜範圍之公差將不合原料之成品總長涵蓋,如140.9525.005.0-+;RIMM 則因為是高頻connector 且Intel 對生產製程尺寸之cpk 值要求专门嚴格,故採用E6006原料) 。