单齿辊堆焊修复

- 格式:pptx

- 大小:2.71 MB

- 文档页数:18

烧结厂单齿辊堆焊修复作者:崔利民来源:《中国科技博览》2013年第16期摘要:本文介绍了通钢烧结厂4#烧结机单齿辊的堆焊焊条的、选用及修复工艺,经使用证明,该焊条的各项性能及修复工艺达到使用要求。

关键词:单齿辊、堆焊中图分类号:Q959.836前言通钢烧结厂现有4台烧结机,年产量370万吨,360平4#烧结机为近几年投入使用的。

单齿辊是烧结机尾部的关键部件,其作用是将800℃大块热烧结矿破碎成小块。

其使用寿命的长短将直接影响烧结的效益高低。

由于烧结生产工艺的连续性的要求,单齿辊的使用寿命应在一年以上。

单齿辊长期工作在高温、冲刷、磨损的恶劣环境中,使用一个周期必须下线。

考虑到单齿辊重量大、价值高等因素,决定对下线的单齿辊进行堆焊修复。

着重从两方面入手,一是选择适合单齿辊工作要求的堆焊焊条;二是制定合理的修复工艺,满足单齿辊的使用寿命。

经过4年的生产检验表明,堆焊后的单齿辊能满足烧结生产一个周期。

1焊条的选用根据单齿辊工作环境及使用寿命要求,其堆焊合金应具有以下性能:(1)堆焊合金要有一定的强度和韧性;(2)要有一定的耐高温、耐冲击、耐磨性;(3)堆焊合金不允许存在剥离性裂纹。

DG----3Z低氢型药皮,耐热、耐磨堆焊焊条,药芯采用H08A,药皮由大理石、萤石、石英、硅铁等造渣成分以及铬铁、钼铁、钨铁及其它合金元素构成,主要用于强烈损磨耐热环境下部件表面堆焊。

堆焊层的金相组织为马氏体和大量的一次碳化物,堆焊层硬度HRC≥60。

W和Mo的加入提高了合金的淬透性、热硬性并改善碳化物的大小及分布状态,对基体起到弥散强化作用;V的加入可以细化合金组织和晶粒,降低合金过热敏感度,提高合金强度和韧性。

附堆焊金属主要成分(表1)堆焊金属主要成分(%)(表1)CCrMoWV其它合金3-----525-----35≥2≥1.5≥2≤102修复工艺2.1单齿辊的前期处理(1)将单齿辊的两端架设在两个滚轮上,以便切割和焊接辊齿;(2)利用碳弧气刨将磨损严重的破碎齿切割掉,同时制作新的破碎齿(ZG230-----450)堆焊面尺寸小于原尺寸10mm,留有堆焊量;见图1)(3)破碎齿的堆焊面用∮6.5盘圆进行打50*50网格处理,以解决堆焊层剥离现象;(见图2)(4)对磨损不严重的辊身、破碎齿进行形状修复并打底焊,以提高母体与堆焊材料的结合强度,防止堆焊层的脱落。

基于数据分析关于烧结单辊破碎机单辊的修复工艺及方法摘要本文主要介绍了引进耐磨堆焊新工艺、新方法。

解决了一直外委修复单辊破碎机辊子的问题,使其达到理想效果,实现了节能降耗,取得了相当可观的经济效益。

关键词新工艺;新方法;外委修復;经济效益前言炼铁厂共有四台烧结机,是生产的主要设备,而单辊破碎机又是烧结生产过程中的关键设备之一,它担负着烧结物料的破碎任务。

日均破碎1万吨左右。

本文主要以介绍修复3#单辊破,其单辊是由18齿组成,材质为耐磨合金。

由于长期处于高温(工作温度为750-850℃)环境下,同时承受巨大周期性冲击载荷,过料量较大,导致单辊破上辊齿磨损特别快,正常使用时间为2-3个月左右。

所以当辊齿磨损到一定程度时,则必须更换。

但考虑到辊轴本身重量较大,价值较高;其二外委修复费用也比较高,修复一套辊子需10.7万元(不含税),使用周期为3-5个月。

所以引进一套采用耐磨堆焊技术对其进行局部修复的新工艺、新方法,经过反复实践与创新,恢复其工作性能,通过一年多的使用,并取得了很好效果,使其寿命从3个月提高到12个月。

1 其技术参数及工作原理其工作原理:物料由料仓上面进入破碎腔中,物料被旋转的辊子带入辊子与颚板之间的破碎腔进行破碎,破碎后的物料在从排料口顺着自重的作用下排出,并通过调节颚板与圆辊之间的间隙随意控制粉碎物料粒度的大小,来满足炼铁高炉所需的粒度。

2 修复前的准备2.1 准备辊齿和锤头(1)辊齿基体采用ZG35,两侧面使用埋弧堆焊,耐磨焊层厚5~6mm,耐磨焊层材料选用LG889A。

用此高温耐磨合金焊丝,其性能具有优良的抗裂性和高温组织抗冲击及较强抗热疲劳能力等。

(2)工作面和背面使用二氧化碳要芯焊丝堆焊;其中工作面焊层厚10~12㎜,背面焊层厚5-6㎜,焊丝采用LG814和固本KB897。

具体尺寸如下:2.2 修复辊子专用胎具:中空支架根据加工需要,用δ-20钢板、150#槽钢和滚轮制作胎具,具体图形如下,其主要用于拼对辊齿时检查有无偏斜现象和便于焊接轴头时进行翻转。

磨辊、磨盘、轧辊、轴齿等硬面堆焊修复技术及施工方案磨辊、磨盘、轧辊、轴齿等设备由于工艺特点,在运行过程中,其表面磨损减薄极为严重,影响设备使用寿命,因此必须采取防磨和修复措施。

目前堆焊工艺是硬面修复最先进的工艺技术之一。

针对上述设备磨损特点,根据我公司长年从事该行业实际防护施工经验,我们设计选用明弧堆焊工艺,对被磨损表面进行修复,能满足要求,可提高焊件的使用寿命1.5-2.0倍(如磨辊、磨盘,使用寿命可由6000小时提高到8000小时以上)。

用堆焊修复焊件只需新件费用的20-30%,还可缩短修理和更换零件的时间,从而提高生产率,降低成本。

明弧堆焊设备及技术简介➢设备构成:逆变电源OTC-600、便携式操作架、送丝校直机构、水冷焊枪系统、冷却水装置、焊道水冷喷雾装置➢设备特点简介——ARC-NMB7-1型全自动便携式焊接设备具有如下特点:1、设备小型化:具有体积小、重量轻、拆装方便;2、电气控制集约化:采用电子处理系统,利用微处理器内嵌的程序及外部参数设置,实现焊接全自动控制;3、设备自动化:采用PLC控制,LCD显示方式,所有参数都以数字方式清楚地显示,方便监控设备运行状态及焊接过程,降低劳动强度,避免了人工误操作及焊接质量的不稳定,提高了堆焊工作效率与产品质量;4、在线或离线均可操作:磨煤机磨辊、磨盘的修复、无须将其拆下,可节省大量维修时间和减小劳动强度;5、采用循环水冷焊枪,适合大电流大功率焊接,同时采用逆变电源,输出焊接电源平稳,焊渣飞溅小,高效节能。

磨煤机在线堆焊相关图片:磨盘堆焊磨盘堆焊时的设备安装情况➢技术简介堆焊是用焊接的方法借助于药心焊接技术将一些不易加工成型而又性能优异的合金材料堆敷在工件表面上的一种工艺过程,其目的是在焊件表面获得耐磨、耐热、耐腐蚀等特殊性能的熔敷金属层,或是为了恢复和增加焊件的尺寸。

明弧堆焊是国际上先进的自动调频焊接技术,具有焊道冷却速度快、焊缝硬度高、热影响区小、不易产生裂纹及剥落现象等优点。

英文回答:The welding restoration technique is one of the methodsmonly used in industrial production to repair damaged lumbers,which can effectively address such issues as wear, cracks and pits on their surfaces and enable them to return to normal working conditions。

The process of repairing the damaged luminium typically includes several steps, such as preparation,welding, and reprocessing。

The preparation phase requires cleaning, inspection and welding of damaged luminum to ensure clean surfaces, oil—free, impurities and cracks。

The weld restoration phase was to re—locate the damaged areas with alloy welds through welding techniques, fill the defects and repair the surface。

The post—repair treatment phase includes thermal treatment, grinding and balancing of post—repair plumes to ensure that they have good working performance and useful life。

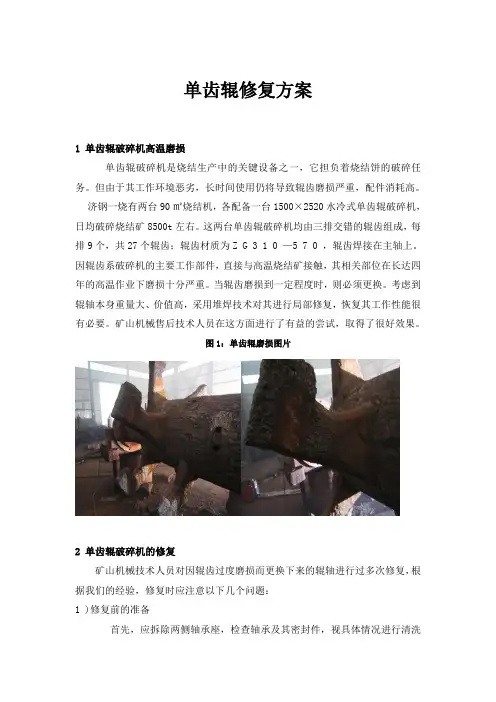

单齿辊修复方案1 单齿辊破碎机高温磨损单齿辊破碎机是烧结生产中的关键设备之一,它担负着烧结饼的破碎任务。

但由于其工作环境恶劣,长时间使用仍将导致辊齿磨损严重,配件消耗高。

济钢一烧有两台90㎡烧结机,各配备一台1500×2520水冷式单齿辊破碎机,日均破碎烧结矿8500t左右。

这两台单齿辊破碎机均由三排交错的辊齿组成,每排9个,共27个辊齿;辊齿材质为Z G 3 1 0 —5 7 0 ,辊齿焊接在主轴上。

因辊齿系破碎机的主要工作部件,直接与高温烧结矿接触,其相关部位在长达四年的高温作业下磨损十分严重。

当辊齿磨损到一定程度时,则必须更换。

考虑到辊轴本身重量大、价值高,采用堆焊技术对其进行局部修复,恢复其工作性能很有必要。

矿山机械售后技术人员在这方面进行了有益的尝试,取得了很好效果。

图1:单齿辊磨损图片2 单齿辊破碎机的修复矿山机械技术人员对因辊齿过度磨损而更换下来的辊轴进行过多次修复,根据我们的经验,修复时应注意以下几个问题:1 )修复前的准备首先,应拆除两侧轴承座,检查轴承及其密封件,视具体情况进行清洗或更换。

如传动侧需更换轴承或密封件,则拆卸轴端开式大齿轮,由于开式大齿轮采用热装,经多次拆装后可能出现拆卸困难,遇此情况可采用在轴端钻孔的方法,以减轻大齿轮与轴颈的压强,达到拆卸的目的。

其次,需清理油污、尘泥,进行除锈处理,检测各主要工作部位及装配部位的形位尺寸,并做好记录。

对辊轴装置通水打压 (0.7MPa ) ,保压15min ,检查主轴及辊齿各部位的漏水或渗水情况。

2 )实施堆焊修复方案( 1 )安装轴承及密封环的主轴部位如有磨损,对其补焊,焊条可采用 E 4 3 0 3 ,焊接时应保证加工余量,确保机加工要求。

( 2 )辊齿部位磨损较轻,且水压试验不漏水处可直接对辊齿进行堆焊。

如磨损严重或水压试验出现渗漏的,可将整个辊齿用碳弧刨割除,重新制作后再与主轴焊接。

( 3 )辊齿及主轴表面堆焊耐磨耐热合金。

堆焊技术修复轧辊v堆焊技术是利用焊接方法进行强化机械零件表面的一种维修技术.利用这一技术可以改变零件表面的化学成分和组织结构,完善其性能,延长零件的使用寿命,具有重要的经济价值.目前在国内外冶金行业使用的堆焊技术有喷镀、气体保护焊、埋弧焊、电渣焊,其中轧辊埋弧焊是应用最广泛的工艺,具有生产效率高、质量好、经济效益较好的优点。

轧辊堆焊是指去除轧辊表面的疲劳层或缺陷后,用合适的堆焊材料、采用科学的工艺方法将其修复至原始辊径的过程,它的主要优点是轧辊使用前后的辊径不变,且堆焊后的轧辊具有良好的抗裂性、耐磨性、耐冷热疲劳性,使用寿命普遍能提高一倍以上,能够极大的降低吨钢成本,提高生产效率。

该项技术已是成熟技术,先后在宝钢、鞍钢、重钢、太钢、济钢等钢铁企业得到很好得推广应用,堆焊最大轧辊单重为58吨,堆焊层单面厚度最大达120mm,堆焊后使用效果得到客户认可。

严格执行正确的轧辊堆焊工艺,是保证轧辊堆焊质量的好坏及成功与否的决定性因素。

轧辊堆焊过程包括以下步骤:3.1.1 堆焊前采用机械加工方法,对堆焊孔型进行粗加工,去除轧辊表面的疲劳层及缺陷,特别是裂纹必须彻底清除,对多次堆焊的轧辊,应经超声波探伤,检查内部情况,在确认无裂纹的情况下方可进行焊接。

3.1.2 预热由于轧辊及堆焊材料均为含炭量和合金元素较高的材料,加之轧辊辊径大、刚性大、冷却速度快,很容易在焊接时造成脆性区,并且由于温度不均形成很大的热应力造成裂纹。

为了防止裂纹的发生,堆焊前必须对轧辊进行预热,预热温度由辊身及堆焊材料成分而定。

为了使轧辊表面得到均匀的硬度,预热温度应在材料的Ms点以上。

为了减少热应力,加热速度也应当控制,特别是大轧辊,升温速度开始100℃采用约20℃/h,之后可为40℃/h。

要求均匀加热。

3.1.3 焊接焊接是堆焊成败的关键环节,要获得理想的堆焊层必须综合考虑某些可变因素,如:焊接电压、焊接速度、轧辊转速、轧辊的保温、焊接电流、焊接材料等,对一些含碳及合金元素高的辊芯,为防止脆性区的裂纹,除一定的预热措施外,多采用低碳低合金过渡层进行预先堆焊过渡层。

单齿辊堆焊焊条研究1. 引言单齿辊堆焊是一种常用的修复和保护金属零件的技术,采用特殊的焊接材料——单齿辊堆焊焊条,可以在底材上形成一层高硬度、高抗磨损的表面。

本文将对单齿辊堆焊焊条的研究进行全面、详细、完整且深入地探讨。

2. 单齿辊堆焊焊条的种类和特点根据不同的应用领域和需求,单齿辊堆焊焊条主要分为以下几类: 1. 高铬铸铁堆焊焊条:适用于高温、高压、重负荷和严酷腐蚀环境下的零件修复和保护; 2. 高合金钢堆焊焊条:适用于高强度、高耐磨和高载荷工况下的零件修复和保护; 3. 不锈钢堆焊焊条:适用于耐腐蚀环境下的零件修复和保护; 4. 镍基合金堆焊焊条:适用于高温和腐蚀环境下的零件修复和保护。

单齿辊堆焊焊条的特点包括: - 高硬度:焊接后的表面硬度通常可达HRC55以上;- 高抗磨损性:能够显著提高零件的耐磨损性能; - 良好的焊接性能:焊接过程稳定,焊缝质量良好; - 易加工:可以通过切割、修磨等方式进行后续加工。

3. 单齿辊堆焊焊条的制备工艺单齿辊堆焊焊条的制备工艺通常包括以下几个步骤: 1. 原料选择:根据焊接零件的材质和工作环境,选择合适的焊接材料,包括焊芯和焊剂。

2. 焊料配比:根据焊接材料的成分要求,将焊芯和焊剂按一定比例混合。

3. 焊芯包覆:将焊芯与焊剂混合物包覆在钢管表面,形成焊条。

4. 焊条烘烤:将焊条进行烘烤,去除其中的水分,提高焊条的质量。

5. 焊条包装:将烘烤后的焊条进行包装,确保焊条的质量和保存期限。

4. 单齿辊堆焊焊条的应用案例单齿辊堆焊焊条广泛应用于各个行业的零件修复和保护工作中。

以下是几个典型的应用案例: 1. 矿山装备修复:采用高合金钢堆焊焊条修复矿山装备的耐磨零件,延长了设备的使用寿命。

2. 石油机械保护:使用镍基合金堆焊焊条对石油机械的关键零件进行修复和保护,提高了耐腐蚀性能。

3. 能源设备修复:利用高铬铸铁堆焊焊条修复能源设备的零件,提升了抗高温和重负荷的能力。

辊压机辊子的堆焊修复方法本文概述了辊压机的组成及工作原理,对辊压机辊面的磨损机理进行了介绍,同时探讨了辊子堆焊修复的材料及工艺选择,以供参考。

标签:辊压机;辊子;堆焊修复辊压机是应用于各种粉磨作业中的主机设备,具有能耗低、产量高、噪音小、结构简单便于检修等优点。

其主要缺点是辊子辊面容易磨损,影响辊压机效率的发挥。

因此,对磨损的辊子及时进行修复,延长辊面的使用寿命,是辊压机使用维护中的关键所在。

1、辊压机的概述辊压机主要通过两只相向转动的磨辊实现粉碎,在其对物料进行粉碎时,对设备中的内应力进行了较好应用,不仅高效节能,而且能取得较好的粉碎效果。

在辊压机中,两只磨辊的安装方式有所不同,一其能够活动,另一只被固定,在实际情况中,活动辊轴承座一般与液压系统进行连接,而固定辊则被固定在主机内。

受液压系统的影响,活动辊接受到极大压力,并将这些压力转移到压力区中的物料上,从而对物料进行有效粉碎。

在辊压机作用下的物料,会出现各种裂纹,而且整体硬度被降低,所以能够较好增加产量,提高经济效益。

2、辊压机辊面的磨损机理辊压机挤压工作部分主要由两个速度相同、相对运动的辊子组成。

物料由辊子上部喂料口卸下,进入辊子间的缝隙中,在辊子高压力的作用下,物料在两个辊子辊面之间相互挤压和摩擦,变成密实但充满裂纹的扁平料饼,使物料的易磨性得到明显改善。

辊面的磨损类型属于典型的高应力磨料磨损。

在循环载荷作用下,表层下组织的塑性变形继续发展,在表面一定深度的位置也将萌生裂纹,并逐步扩展。

当裂纹扩展后,裂纹以上的材料断裂剥落,造成疲劳损坏。

因此,辊子的磨损机理是辊面的高应力磨料磨损和辊面亚表层的疲劳磨损共同作用的结果。

较浅的裂纹破坏层距辊面约10mm,较深的裂纹距辊面约20~30mm,局部甚至深达50.60mm,并且随着使用时间加长,裂纹沿辊子周向延绵不断向外发散扩展,造成辊子局部或成片剥落。

除了正常磨损外,如果螺栓、铁块等金属异物进入料层也会造成辊面损坏。

轧辊堆焊埋弧堆焊修复技术【摘要】轧辊堆焊埋弧堆焊修复技术在工业领域中起着重要作用,广泛应用于轧辊的修复和加固。

本文首先介绍了轧辊堆焊的工艺流程,包括清洁表面、预热、堆焊和后续处理等步骤。

接着讨论了轧辊堆焊材料的选择和参数的优化控制,以确保修复效果和质量。

埋弧堆焊的优势与特点也被列举,如焊接速度快、熔深大等。

结合了轧辊堆焊与埋弧堆焊技术的应用,展示了二者之间的互补性和对轧辊修复的重要性。

未来,随着技术的不断发展,轧辊堆焊埋弧堆焊修复技术将继续提升,为工业生产带来更多便利和效益。

【关键词】轧辊堆焊、埋弧堆焊、修复技术、工艺流程、材料选择、参数优化、应用范围、发展趋势、未来前景、技术结合。

1. 引言1.1 轧辊堆焊埋弧堆焊修复技术的重要性轧辊堆焊埋弧堆焊修复技术在金属加工和制造行业中起着至关重要的作用。

随着工业技术的不断发展和进步,轧辊作为金属加工中的重要工具,其损坏和磨损问题日益凸显。

轧辊的损坏会直接影响到生产效率和产品质量,甚至对整个生产线造成较大影响。

轧辊堆焊和埋弧堆焊修复技术成为解决轧辊损坏问题的关键手段。

轧辊堆焊埋弧堆焊修复技术能够有效地修复轧辊表面的裂纹、磨损和变形等问题,延长轧辊的使用寿命,提高生产效率和产品质量。

通过采用合适的堆焊材料和优化的堆焊参数,可以实现轧辊表面的修复和涂覆,使轧辊重新获得理想的工作表面,减少能源消耗和生产成本,提高轧辊的耐磨性和耐腐蚀性。

1.2 轧辊堆焊埋弧堆焊修复技术的应用范围1. 钢铁行业:轧辊是钢铁行业中不可或缺的重要设备,其表面易受磨损和腐蚀的影响。

而轧辊堆焊埋弧堆焊修复技术可以有效地修复和加固轧辊的表面,延长其使用寿命,提高生产效率。

2. 能源行业:在煤矿、电力等领域,轧辊在煤矿输送和发电过程中起着关键作用。

经常受到磨损和冲击的影响,需要进行修复和强化。

轧辊堆焊埋弧堆焊技术可以为其提供良好的修复修理方案。

3. 冶金行业:冶金行业中的轧辊在轧制过程中承受着巨大的压力和摩擦,容易受到磨损和变形。

轧辊堆焊埋弧堆焊修复技术轧辊是热轧生产中使用最广泛的工具,其用途是将钢坯或者其他金属材料加工成所需的厚度和形状。

由于工作环境的恶劣和极端的工作条件,轧辊往往容易磨损和损坏。

如果我们不及时处理和修复轧辊磨损和损坏,不仅会影响热轧生产,更会加大生产成本,危害企业的生产效率和经济效益。

因此,如何及时高效地进行轧辊修复和维护是非常必要的。

一般的轧辊维护包括修磨、硬化、堆焊等多个环节,其中堆焊是其中最为常见的一种维护方式。

堆焊是通过将焊接材料填充在轧辊的磨损部位,使轧辊的使用寿命得以延长的一种技术。

常见的堆焊有手工电弧焊、熔覆焊、气体保护焊、埋弧焊等多种方式。

其中,埋弧焊由于其具有高效、高品质的优点而受到越来越多企业和工程师的青眯和认可。

埋弧焊的原理是在对轧辊进行堆焊的时候,采用电弧熔化和熔融金属热效应来将焊接材料与轧辊表面融合成一体。

相比于手工电弧焊,埋弧焊具有更高的焊接效率和更小的热影响。

同时,在使用过程中不会产生大量的气泡和瑕疵等焊接缺陷。

因此使用埋弧焊可以更有效地保护轧辊的表面质量和机械性能,使其具有更长的使用寿命。

埋弧焊在具体操作中,需要注意的问题比较多,下面列出几点:1.安全问题:埋弧焊涉及焊接高温和高压的环节,要注意焊接作业人员的安全和操作规范,以避免意外事故出现。

2.选材问题:选择合适的焊材对焊接质量和轧辊维修效果有着决定性的作用。

3.设备问题:埋弧焊使用的设备很重要,需要选择一些质量好、稳定性高的设备。

4.技术问题:焊接技术也是保证堆焊质量的关键,需要经过专业的技术培训,熟练掌握焊接技能,才能达到较佳的焊接质量和效果。

综上所述,埋弧焊是轧辊堆焊维护中一种高效、高品质的方法,如何合理、有效的使用埋弧焊技术来对轧辊进行维护和修复是每一个企业和工程师需要掌握和熟悉的工作技能。

对于企业来说,这不仅能提高生产效率,减小生产成本,还能保证产品的质量和市场竞争力。

对于工程师而言,这也是一项非常重要的技术,需要通过不断的实践和学习,不断提高自身的技能水平。

单辊破碎机耐磨材料的选用及堆焊方案烧结矿单辊破碎机是钢铁企业烧结厂的重要部分,它用于破碎从烧结机卸出的大块热烧结矿饼,以满足烧结矿的后续工艺要求。

其工作温度高达(750~850)℃到1000℃,长期处于高温,多尘和重载的环境中工作。

恶劣的工作环境使得单辊破碎机的使用寿命很短,锤头部分一般为(3~5)个月,篦板部分一般也只有(6~8)个月(包括调头使用)即因磨损严重而不能继续使用。

由于齿辊等重量大且拆卸复杂,更换或修复费时费力,这些都制约了烧结矿的生产从而影响了钢铁产量。

因此,北京固本科技有限公司研制了一种新型耐磨堆焊材料,并将其成功运用于破碎机锤头和篦板上。

1、单辊破碎机耐磨材料的选用耐磨材料的选用主要考虑高温下的耐磨性能是否符合要求。

根据焊接学和材料学原理,堆焊层的金属,形式分布于固熔体基础上,就能使整个合金的强度、硬度、耐磨性等得到很大的提高。

因为这种情况下金属化合物实际被用为强化相,用以提高合金的强度、硬度、耐磨性。

另外如果磨粒的硬度远低于工件硬度,那么磨损将发生在磨粒本身,工件磨损会很小。

北京固本研制的KB998耐磨焊丝已达国际领先的水平。

在钢铁行业、煤矿业、水泥业中得到了成功应用。

碳化钨的显微硬度高达1620HV,是使用最为广泛的耐磨材料之一,其超强的耐磨性在各行业都深受用户信任。

除此之外,碳化钨合金的热稳定性优良,适用于高温工作环境。

kb998耐磨焊丝在碳化钨的基础上,添加了强碳化物形成元素:钒和镍。

使得kb998耐磨焊丝的堆焊层有十分理想的强化相,并且其细小弥散的碳化物析出,能降低过热的敏感性,保持稳定的高温性能。

KB998耐磨焊丝非常适用高温工作环境,最高可承受900℃工作温度,硬度最高可达63HRC。

2、单辊破碎机堆焊方案(1)齿辊体、锤头均采用整体铸造后机加工,各轮廓和结构尺寸应符合设计要求。

堆焊前进行清理,除去堆焊位置的油,灰,砂等杂物,将工件固定在工装夹具上。

(2)锤头采用铸件上堆焊耐磨合金结构,基体头部、顶面及破碎方向侧面用小钢板焊接成(15×15)mm的方格结构,深30mm,方格内用KB998耐磨焊丝分两次完成堆焊填满,堆焊过程中保证不产生气孔,锤头与齿辊锤柄用螺栓连接,螺栓材料35CrMo,预紧但留适当余量。

单辊破碎机修复单辊破碎机是烧结生产中的关键设备之一,它但负着烧结饼的破碎任务。

由于其工作环境恶劣,导致辊齿磨损严重,配件消耗高。

济钢一烧有两台90㎡烧结机,各配备一台φ1500×2520水冷式单辊破碎机,日均破碎烧结矿8500t左右。

这两台破碎机均由三排交错的辊齿组成,每排9个,共27个辊齿;辊齿材质为ZG310-570,辊齿焊接在主轴上。

因辊齿系破碎机的主要工作部件,直接与高温烧结矿接触,其相关部位在高温作用下磨损十分严重。

当辊齿磨损到一定程度时,则必须更换。

考虑到辊轴本身重量大、价值高,采用堆焊技术对其进行局部修复,恢复其工作性能很有必要。

1、单辊破碎机的修复根据国内耐磨焊丝权威单位,北京固本科技有限公司多年来的堆焊修复经验,修复时应注意以下几个问题:1)修复前的准备首先,应拆除两侧轴承座,检查轴承及其密封件,视具体情况进行清洗或更换。

如传动侧需更换轴承或密封件,则拆卸轴端开式大齿轮,由于开式大齿轮采用热装,经多次拆装后可能出现拆卸困难,遇此情况可采用在轴端钻孔的方法,以减轻大齿轮与轴颈的压强,达到拆卸的目的。

其次,需清理油污、尘泥,进行除锈处理,检测各主要工作部位及装配部位的形位尺寸,并做好记录。

对辊轴装置通水打压(0.7MPa),保压15min,检查主轴及辊齿各部位的漏水或渗水情况。

2)单辊破碎机堆焊材料的选用(1)堆焊材料选用要点根据单辊破碎机工作环境及使用寿命要求,其堆焊合金应具有以下性能:a.堆焊合金要有一定的强度和韧性;b.要有一定的耐高温、耐冲击、耐磨性;c.堆焊合金不允许存在剥离性裂纹。

(2)堆焊材料型号推荐北京固本kb998耐磨焊丝。

该型号的耐磨焊丝在基体中加入镍合金,填充了碳化钨粒子,非常适用高温工作环境,最高可承受900℃工作温度,硬度60-63 HRC。

3)实施堆焊修复方案(1)安装轴承及密封环的主轴部位如有磨损,对其补焊,焊接时应保证加工余量,确保机加工要求。

烧结单齿辊破碎机堆焊修复方案(北京固本科技有限公司)单齿辊破碎机是钢厂烧结生产中的关键设备之一,它担负着烧结饼的破碎任务。

由于其工作环境恶劣(高温,同时承受巨大的周期性冲击载荷,过料量大),破碎机容易破损。

所以合理的单齿辊破碎机的修复方法就至关重要了。

破碎机由5列交错的辊齿组成,每列3个,共15个辊齿;辊齿基体材料为ZG270-500,辊齿焊接在主轴上。

考虑到辊轴本身质量大、价值高,更换的成本很高,所以,以前采用堆焊技术对其进行局部修复,但由于高温耐磨材料的堆焊层厚度大,焊缝开裂现象严重,相应堆焊工作量大,修复时间长,效果不好,所以重新设计工艺,进行了有益的尝试,并取得了很好的效果。

一、准备:需清理油污、尘泥、裂碎块、铁锈,检测各主要工作部位及装配部位的形位尺寸,并做好记录。

对辊轴装置通水打压(0.7MPa),保压15min,检查主轴及辊齿各部位的漏水或渗水情况(把掉落的齿的部位进行临时封堵)。

三、修复方案:(1)辊齿部位磨损较轻,且水压试验不漏水处可直接对辊齿进行堆焊。

(2)磨损严重或水压试验出现渗漏的,可将整个辊齿用碳弧刨割除,重新制作后再与主轴焊接。

三、具体实施:1.辊齿的修复。

辊齿打底、填充先采用J506焊条,J506焊条先进行380度烘干,保温1小时,后采用立焊对称堆敷,堆敷完每一层后用铁锤进行锤击去应力处理。

辊齿表面层采用固本KB998焊条,堆焊前在300℃对焊条烘干,并保温1小时;并对预施焊部位进行预热,预热温度150℃,焊条采用直径4mm,焊接电流200A,两个人同时采用横敷对称焊,从下往上一道道堆敷。

焊完立即用石棉布覆盖保温缓冷。

2.辊轴与辊齿的组焊:将辊轴两端架设在两个滚轮上,辊齿根部用碳弧气刨加工单边V型坡口并固定在辊轴的相应位置上。

打底层和填充层采用J506焊条,堆敷每层后都进行锤击去应力处理表面层采用固本KB998焊条,焊后对焊缝整体加热100度后用石棉布覆盖保温缓冷。