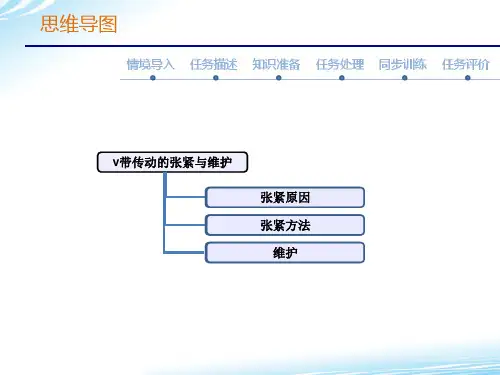

带传动的张紧安装和维护

- 格式:pptx

- 大小:901.85 KB

- 文档页数:12

名师精编精品教案

V带轮的常用材料与结构

V带轮的材料

当v≤25m/s时:HT150、HT200

时:铸钢或钢板焊接的带轮带轮由轮缘、轮毂和轮辐三部分组成

7-3 V带传动的工作能力分析带传动的受力分析与应力分析

一、带传动的受力分析

初拉力F0:带静止时带轮两边带中承受的拉力

紧边拉力F1:带传动工作时在摩擦力的作用下

置→摆锤式张紧轮装置)

注意:张紧轮一般设置在松边的内侧靠近大轮处。

若设置在外侧时,则应使

其靠近小轮,这样可以增加小带轮

的包角,提高带的疲劳强度。

名师精编精品教案。

带传动工作过程中需要注意哪些事项

带传动工作过程中需要注意的事项包括以下几点:

1. 使用正确的带传动装置:在选择带传动装置时,要确保选用的带轮和皮带匹配,以避免因传动装置不匹配而导致传动效率下降或传动故障。

对于高负荷或高速度的传动,应选择更耐磨和耐热的带轮和皮带。

2. 维护适当的张紧力:带传动工作中,适当的张紧力对于传动的稳定性和效率至关重要。

过低的张紧力会导致带轮滑动和带带滑动,降低传动效率和带的使用寿命。

过高的张紧力则会导致带的过早磨损和断裂。

因此,需要根据不同的传动负荷和工况,调整适当的张紧力。

3. 定期检查和更换磨损的带轮和皮带:带轮和皮带在使用过程中会有磨损,特别是在高速和高负荷的传动中。

定期检查皮带的磨损情况,比如检查皮带的侧面,如有磨损或开裂的迹象,应及时更换。

同时,也要检查带轮的磨损情况,如有明显的磨损,应将其更换。

4. 避免过载或过速操作:带传动在设计时有一定的负载和速度范围,超出这个范围会导致传动故障或带的破裂。

因此,在操作过程中要避免过载或过速运行,如尽量避免带传动工作在额定负荷以上,以及避免超过带的承载能力和工作速度。

5. 改善工作环境:带传动的工作环境应保持清洁,避免灰尘和异物进入传动装置,以防止摩擦和磨损。

如果在恶劣的环境下使用带传动,如高温、潮湿或腐蚀性环境,应考虑使用抗磨、抗热、抗腐蚀的带轮和皮带,以提高传动的可靠性和使用寿命。

总之,在带传动工作过程中,正确选择带传动装置,保持适当的张紧力,定期检查和更换磨损的带轮和皮带,避免过载或过速操作,并改善工作环境,都是需要注意的事项,以确保带传动的正常工作和延长带的使用寿命。

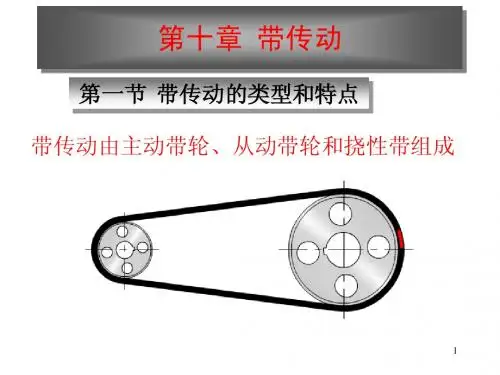

0引言带传动时各类机械中常用的装置,结构简单,易于制造。

带传动属于挠性传动,传动平稳,噪声小,可缓冲吸阵,过载时,带会在带轮上打滑,可防止其他零件的损坏,起到安全保护的作用。

常用于中心距较大情况下的传动。

在相同的条件下,与其他传动相比,简化了结构,降低了成本。

在实际中,带传动时由主动轮、从动轮和套在带轮上面的传动带组成的。

工作中,带的张紧度会影响工作效率,带与带轮之间存在滑动,传动比不能严格保持不变,传动效率较低,易造成带的磨损。

因此我们要了解带的张紧,正确的安装和维护传动带,延长带的使用寿命。

1带传动的张紧1.1张紧的概念带传动是摩擦传动,适当的张紧轮可提供足够的正压力,进而产生足够的最大摩擦力,保证带传动正常工作。

张紧力不足,传动带在带轮上打滑,使传动带急剧磨损;张紧力过大则会使带容易疲劳拉断,降低寿命,也增大了轴和轴承上的作用力。

一般规定用一定的载荷加在两带轮中点的传动带上,使它产生一定的扰度来确定张紧力是否合适。

通常在两带轮相距不大时,用拇指向下按压带的中部15mm 左右为宜(如图1所示)。

新带使用前,最好预先拉紧一段时间后在使用。

1.2张紧的方法带因长期受拉力作用,将会产生塑性变形而伸长,张紧力减小,传递能力降低,带在带轮上打滑。

为了保持传动带的传递能力和张紧程度,常用调节两带轮间的中心距和安装张紧轮。

1.2.1调整中心距a 水平(或接近水平)传动时的调整装置:利用调整螺钉来调整中心距的大小;b 垂直(或接近垂直)传动时的调整装置:利用电动机自重和调整螺钉来调整中心距的大小。

1.2.2采用张紧轮当中心距不能调节时,可采用张紧轮张紧。

①对平带传动,张紧轮应安装在传动带的松边外侧并靠近小带轮处;②对V 带传动,为了防止V 带受交变盈利作用而应把张紧轮放在松边内侧,并靠近大带轮处。

2带传动的安装和维护为了延长带的使用寿命,保证传动的正常运转,必须正确地安装使用和维护保养。

2.1带的安装①安装时,保持两带轮轴线应平行,主动带轮与从动带轮的轮槽应正对。

机械设计基础—简答题汇总一、铰链四杆机构的基本类型与传动特性;类型:曲柄摇杆机构、双曲柄机构、双摇杆机构。

基本特性:若最短杆与最长杆长度之和大于另外两杆之和,无论以哪一个构件为机架,均不存在曲柄,之能是双摇杆机构。

存在曲柄的条件:若最短杆与最长杆长度之和小于另外两杆之和,是否存在曲柄取决于以哪一个构件作为机架:①以最短杆邻边作为机架,构成曲柄摇杆机构;②以最短杆作为机架,构成双曲柄机构;③以最短杆对边作为机架,构成双摇杆机构;④平行四边形机构作为特例,以任何一边作为机架,均构成双曲柄机构。

二、铰链四杆机构的基本特性①急回特性:机构的空回行程速度大于工作行程速度的特性。

②压力角及传动角:从动件受到驱动力的方向与受力点速度方向所夹的锐角;压力角的余角为传动角。

压力角越小,有效分力越大,传动性能越好;通常以传动角衡量机构的传力性能,传动角越大,传力性能越好。

③死点位置:压力角等于90°,不产生驱动力矩推动曲柄传动,使整个机构处于静止状态。

三、凸轮机构的类型、特点、运动规律及应用;类型:①形状分类:盘行凸轮、移动凸轮、圆柱凸轮;②从动件形式分类:尖顶从动件、滚子从动件、平底从动件③从动件运动方式分类:移动从动件、摆动从动件④从动件与凸轮保持接触的方式分类:力锁定凸轮机构、几何锁定凸轮机构优点:只要选择合适的凸轮轮廓曲线,就可以获得预期的运动规律,而且凸轮机构结构简单紧凑。

缺点:凸轮轮廓形状复杂,加工比较困难;凸轮轮廓与从动件之间通过点或线接触,易于磨损。

运动规律:①等速运动:产生刚性冲击,适用于低速、轻载、从动件质量较小的场合;②等变速运动:产生柔性冲击,适用于中速、轻载的场合;③余弦加速运动:产生柔性冲击,适用于中速、中载的场合;④正弦加速运动:不产生冲击,适用于高速、轻载的场合。

四、凸轮机构的压力角和基圆半径的关系;cos a =R基圆/R向径五、凸轮轮廓的设计原理和方法;设计方法:①反转法;②图解法;③解析法加工方法:①铣、锉削加工;②数控加工六、间歇运动机构的种类①棘轮机构;②槽轮机构(柔性冲击);③不完全齿轮机构(刚性冲击);④凸轮式间歇运动机构(圆柱凸轮、蜗杆凸轮)。

带传动一、带传动的组成和原理“1、带传动的组成:带传动一般由固连与主动件的带轮(主动轮),固连与从动件的带轮(从动轮)和紧套在两带轮上的挠性带组成。

2、带传动的工作原理:带传动是以张紧在至少两个轮上的带作为中间挠性件,依靠带与带轮接触面间产生的摩擦力(或啮合力)来传递运动和动力的。

目前,大多数用带传动的都是依靠摩擦力来传递运动和动力:主动轮通过摩擦力将运动和力传递给带,带又通过摩擦力将运动和力传递给从动轮,从而实现带传动的正常工作。

摩擦力的大小不仅与带和带轮接触面的摩擦系数有关,还与接触面间的正压力有关。

因此,带与带轮之间应有一定的张紧程度,以保证足够的摩擦力。

3、机构传动比:机构中瞬时输入角速度与输出角速度的比值称为机构的传动比。

传动比是机械传动中的一个重要概念,针对不同的机械传动,具体的表达式会有所不同,但基本概念是相同的。

带传动的传动比就是主动轮转速与从动轮转速之比,通常用表示2112/n n i从传动比公式可以看出:当0<i<1时,机械传动为增速运动(从动轮转速大于主动轮转速)当i=1时,机械传动为等速传动(从动轮转速等于主动轮转速)当i>1时,机械传动为减速运动(从动轮转速小于主动轮转速)机械中常用的是减速传动。

传动比的角标符号含义要清楚,i12与i21的含义不同,在计算中不能混淆。

I12:1为主动轮,2为从动轮,表示轮1与轮2的转速比;I21:2为主动轮,1为从动轮,表示轮2与轮1的转速比。

二、带传动的类型:1、摩擦型带传动:圆带传动、平带传动、V 带传动(普v 带传动、窄V 带传动和多楔带传动)2、啮合型带传动:同步带传动第二节、V带传动一、V带及带轮:V带传动是由一条或数条V带和V带带轮组成的摩擦带传动。

1、V带:(1)外形:V带是一种无接头的环形带,其截面为等腰梯形,工作面是与轮槽相接处的两侧面,带与轮槽底面不接触。

(2)分类:按结构分为帘布芯和绳芯(3)组成:由包布、顶胶、抗拉体和底胶(4)特点:帘布芯:制造简单,抗拉强度高,价格低,应用广。