钢材轧制控制方法

- 格式:doc

- 大小:675.04 KB

- 文档页数:9

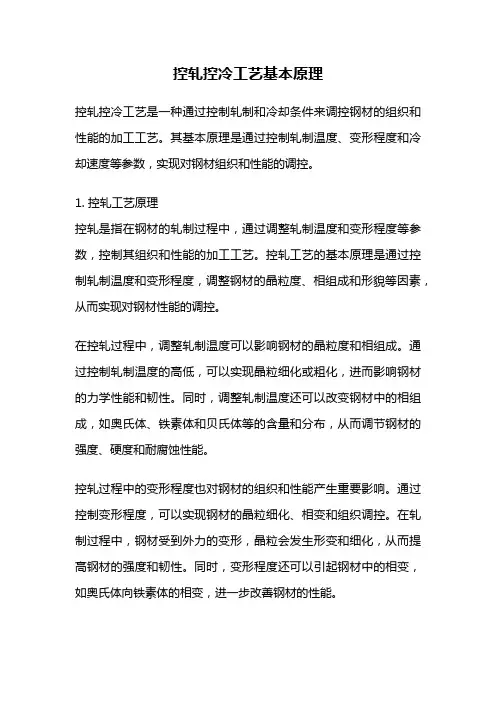

控轧控冷工艺基本原理控轧控冷工艺是一种通过控制轧制和冷却条件来调控钢材的组织和性能的加工工艺。

其基本原理是通过控制轧制温度、变形程度和冷却速度等参数,实现对钢材组织和性能的调控。

1. 控轧工艺原理控轧是指在钢材的轧制过程中,通过调整轧制温度和变形程度等参数,控制其组织和性能的加工工艺。

控轧工艺的基本原理是通过控制轧制温度和变形程度,调整钢材的晶粒度、相组成和形貌等因素,从而实现对钢材性能的调控。

在控轧过程中,调整轧制温度可以影响钢材的晶粒度和相组成。

通过控制轧制温度的高低,可以实现晶粒细化或粗化,进而影响钢材的力学性能和韧性。

同时,调整轧制温度还可以改变钢材中的相组成,如奥氏体、铁素体和贝氏体等的含量和分布,从而调节钢材的强度、硬度和耐腐蚀性能。

控轧过程中的变形程度也对钢材的组织和性能产生重要影响。

通过控制变形程度,可以实现钢材的晶粒细化、相变和组织调控。

在轧制过程中,钢材受到外力的变形,晶粒会发生形变和细化,从而提高钢材的强度和韧性。

同时,变形程度还可以引起钢材中的相变,如奥氏体向铁素体的相变,进一步改善钢材的性能。

2. 控冷工艺原理控冷是指在钢材的冷却过程中,通过调整冷却速度和冷却方式等参数,控制其组织和性能的加工工艺。

控冷工艺的基本原理是通过控制冷却速度,调整钢材的组织和性能。

在控冷过程中,调整冷却速度可以影响钢材的相组成和组织形貌。

通过控制冷却速度的快慢,可以实现钢材中相的相变和组织的调控。

当冷却速度较快时,钢材中的相变会受到限制,从而形成细小的相和均匀的组织。

相反,当冷却速度较慢时,钢材中的相变会较为充分,形成较大的相和不均匀的组织。

不同的冷却速度会影响钢材的强度、硬度和韧性等性能。

控冷过程中的冷却方式也会对钢材的组织和性能产生影响。

不同的冷却方式,如空冷、水冷、油冷等,具有不同的冷却速度和冷却效果。

通过选择合适的冷却方式,可以实现钢材组织的定向调控,从而达到钢材性能的要求。

3. 控轧控冷工艺的应用控轧控冷工艺广泛应用于钢材的生产和加工过程中。

轧钢工艺可分为冷轧钢和热轧钢,其中,冷轧钢工艺更加成熟、先进。

这一技术不仅可以提高轧钢质量,还能够与先进的自动化控制技术相结合。

随着自动化控制技术的不断完善,轧钢生产质量和产量也会更有保障。

当前,人们对于自动化控制技术提出很高的要求,在轧钢生产中,应用自动化控制技术可以提高生产效率,也可以使钢材的质量更上一层楼。

一、自动化控制技术与设计系统概述随着时代的不断发展,人们对于钢材的要求越来越高,这是由于各个领域对于钢材的需求量极大,因此,必须要在提高钢材产量的基础之上,确保钢材的质量。

在传统的轧钢生产中,相应的技术比较落后,因此,需要引进先进的自动化控制技术。

自动化控制技术在近几年来正得到不断完善,这一技术不仅可以提高轧钢生产质量和效率,还能够实现对生产过程的有效控制。

在轧钢生产中有各种各样的设备,其中,连轧机是一种融入自动化控制的设备,不仅具有很高的效率,还能够提高钢材的质量。

应用自动化控制技术时,要对设计系统进行优化。

在系统中,要构建完善的数据库,使数据能够得到有效的收集、存储和处理;设置报告系统,保证相关部门可以及时了解设备的运行状况;设置指标系统,通过这一系统可以提供完善的指标和计算结果,确保服务器正常运行;完善信息查询功能,优化模型,并及时对信息进行调整;做好相应的预算,将数据限制在合理范围内。

二、冷轧钢板自动化控制技术1.具体构成在冷轧钢板自动化控制技术中,要明确系统的组成部分。

在基础自动化系统中,主要包括PLC、远程I/O和HMI 设备。

该系统可以对轧钢生产线传动进行控制。

由于冷轧生产中的工艺参数比较多,因此,需要利用技术进行精确的控制。

在生产中,为发挥出仪表的作用,也要对其进行精细化控制,同时,还要利用传感器获取重要的信息,二级系统会及时获取相应的信息,从而实现对生产的进一步控制。

操作人员可以通过操作界面了解生产线的情况,并及时对相应的情况进行处理。

在进行生产线控制时主要采用的技术是HMI技术,利用服务器实现对数据的存储,并进行相应的通讯;服务器与客户机要保持连接状态;客户机可以及时接收服务器传递的数据,并负责接收操作人员接收的数据,在第一时间内将数据传递给服务器。

控制轧制的应用分析摘要:控制轧制是目前世界上轧制中经常使用的技术。

一般认为控制轧制技术是在20世纪60—70年代确立的,但实际上早在1920年,这一技术就初见端倪了,以后经过无数技术人员长期不断的努力才发展至今天的成就。

这项工艺,节约合金,简化工序,节约能源消耗的先进轧钢技术,大幅度提高钢材的综合性能。

本书的目的在于通过整理控制轧制技术进步的历程,向读者揭示控制轧制技术的重要性。

主要介绍控制轧制的定义、种类、机理、优缺点、控制轧制与传统轧制的比较以及控制轧制技术在线棒材﹑型钢﹑双相钢生产中的应用。

关键词:控制轧制控制轧制机理控制轧制应用前言:随着科学技术的迅速发展,近几年来中国钢铁工业得到了高速发展,在钢铁工业的各项产品中,控制轧制是近十多年来国内外新发展起来的轧钢生产新技术,受到国际冶金界的重视。

各国先后开展了多方面的理论研究和应用技术研究,并在轧钢生产中加以应用,明显地改善和提高了钢材的强韧性和使用性能,为节约能耗,简化生产工艺,开发钢材新品种创造了有利条件。

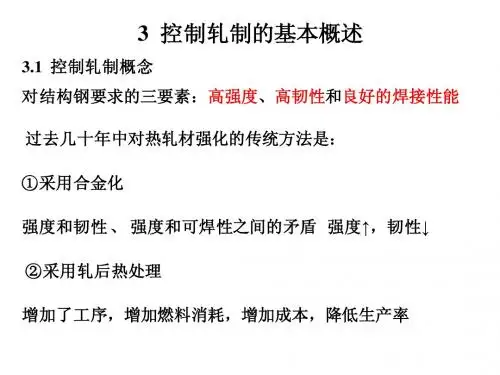

1 控制轧制的概述1.1控制轧制的定义在调整钢的化学成分的基础上,通过控制加热温度﹑轧制温度﹑变形制度等工艺参数,控制奥氏体状态和相变产物的组织状态,从而达到控制钢材组织性能的目的。

1.2控制轧制与普通轧制的比较与普通生产工艺相比,通过控制轧制生产技术可以使钢板的抗拉强度和屈服强度平均提高约40―60MPa,在低温韧性﹑焊接性能﹑节能﹑降低碳含量﹑节省合金元素以及保持良好板形方面都有无可比拟的优越性。

1.3 控制轧制的种类(1)完全再结晶型控制轧制。

全部变形在奥氏体再结晶区进行,终轧温度不低于奥氏体再结晶温度上限,道次变形量不低于奥氏体再结晶的临界变形量(2)再结晶型控制轧制与未再结晶配合的控制轧制。

这一工艺特点是,在完全再结晶区进行一定道次的变形,在部分再结晶区进行待温,而在奥氏体的未再结晶区继续轧制一定道次,并在未再结晶区结束轧制(3) 完全再结晶型、未再结晶和(γ+α) 两厢区控制轧制。

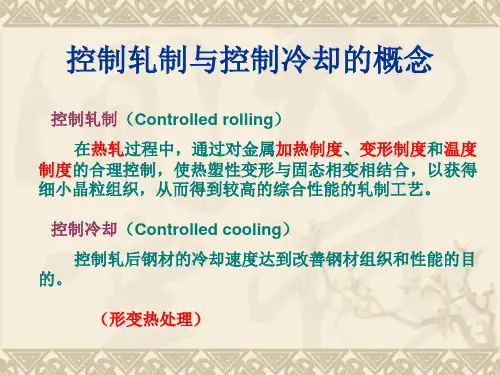

钢材的控制轧制和控制冷却钢材的控制轧制和控制冷却一、名词解释:1、控制轧制:在热轧过程中通过对金属的加热制度、变形制度、温度制度的合理控制,使热塑性变形与固态相变结合,以获得细小晶粒组织,使钢材具有优异的综合力学性能。

2、控制冷却:控制轧后钢材的冷却速度、冷却温度,可采用不同的冷却路径对钢材组织及性能进行调控。

3、形变诱导相变:由于热轧变形的作用,使奥氏体向铁素体转变温度Ar3上升,促进了奥氏体向铁索体的转变。

在奥氏体未再结晶区变形后造成变形带的产生和畸变能的增加,从而影响Ar3温度。

4、形变诱导析出:在变形过程中,由于产生大量位错和畸变能增加,使微量元素析出速度增大。

两相区轧制后的组织中既有由变形未再结晶奥氏体转变的等轴细小铁素体晶粒,还有被变形的细长的铁素体晶粒。

同时在低温区变形促进了含铌、钒、钛等微量合金化钢中碳化物的析出。

5、再结晶临界变形量: 在一定的变形速率和变形温度下,发生动态再结晶所必需的最低变形量。

6、二次冷却:相变开始温度到相变结束温度范围内的冷却控制。

二、填空:1、再结晶的驱动力是储存能,影响其因素可以分为:一类是工艺条件,主要有变形量、变形温度、变形速度。

另一类是材料的内在因素,主要是材料的化学成分和冶金状态。

2、控制冷却主要控制轧后钢材冷却过程的(冷却温度)、(冷却速度)等工艺条件,达到改善钢材组织和性能的目的。

3、固溶体的类型有(间隙式固溶)和(置换式固溶),形成(间隙式)固溶体的溶质元素固溶强化作用更大。

4、根据热轧过程中变形奥氏体的组织状态和相变机制不同,将控制轧制划分为三个阶段,即奥氏体再结晶型控制轧制、奥氏体未再结晶型控制轧制、在A+F两相区控制轧制。

5、以珠光体为主的中高碳钢,为达到珠光体团直径减小,则要细化奥氏体晶粒,必须采用(奥氏体再结晶)型控制轧制。

6、控制轧制是在热轧过程中通过对金属的(加热制度)、(变形制度)、(温度制度)的合理控制,使热塑性变形与固态相变结合使钢材具有优异的综合力学性能。

轧钢生产过程中的质量控制摘要:轧钢生产是将钢坯加工成钢材的过程,质量控制是确保钢材符合国家和企业标准的重要保证。

本文介绍了轧钢生产过程中的常见质量控制措施,包括原材料检验、涂层控制、温度控制、辊道调整以及质量检验等。

这些措施可以有效地控制轧钢生产过程中的质量问题,确保生产出符合标准要求的高质量钢材。

关键词:轧钢生产;质量控制;质量检验;引言:钢材是现代工业中必不可少的原材料,而轧钢生产则是将钢坯加工成钢材的重要工序。

在轧钢生产过程中,质量控制是确保钢材符合国家和企业标准的重要保证。

本文将介绍轧钢生产过程中的常见质量控制措施,以及其对钢材质量的影响。

1原材料检验1.1原材料检验的内容原材料检验的内容主要包括:化学成分分析、尺寸检查、表面质量检查、非金属夹杂物检查等。

这些内容可以有效地控制钢坯质量,避免不合格原材料进入生产过程。

化学成分分析是确定钢坯中各元素的含量是否符合规定标准的重要方法。

常用的化学成分分析方法有光谱分析法、化学分析法等。

光谱分析法可以快速准确地分析出钢坯中各元素的含量,是现代化学分析的重要方法之一。

尺寸检查是确定钢坯尺寸是否符合规定标准的重要方法。

尺寸检查主要包括直径、长度、圆度、矩形度、平直度等检查。

尺寸检查需要使用测量仪器进行检测,例如直径测量仪、长度测量仪、圆度仪等,以确保钢坯的尺寸符合标准要求。

表面质量检查是确定钢坯表面是否有凹陷、气泡、裂纹等缺陷的重要方法。

表面质量检查需要对钢坯表面进行检查,如使用目视检查、放大镜检查、缺陷检测仪器等,以保证钢坯表面质量符合标准要求。

非金属夹杂物检查是确定钢坯中夹杂物含量是否符合规定标准的重要方法。

非金属夹杂物检查需要使用显微镜等检测仪器,对钢坯的组织进行观察和分析,以确保钢坯中夹杂物的含量符合标准要求。

1.2原材料检验的方法原材料检验需要使用专业的检验仪器和设备进行检测。

化学成分分析常用的仪器有光谱分析仪、化学分析仪等;尺寸检查常用的仪器有直径测量仪、长度测量仪、圆度仪等;表面质量检查常用的仪器有目视检查、放大镜检查、缺陷检测仪器等;非金属夹杂物检查需要使用显微镜等检测仪器。

Q550MC控制轧制_Q550MD_Q550ME切割Q355B Q355C Q355DQ390B Q390C Q390D Q420B Q420C Q460C Q355NB Q355NC Q355ND Q355NE Q355NFQ390NB Q390NC Q390ND Q390NE Q420NB Q420NC Q420ND Q420NE Q460NC Q460NDQ460NE Q355MB Q355MC Q355MD Q355ME Q355MF Q390MB Q390MC Q390MD Q390MEQ420MB Q420MC Q420MD Q420ME Q460MC Q460MD Q460ME Q500MC Q500MD Q500ME Q550MC Q550MD Q550ME Q620MC Q620MD Q620ME Q690MC Q690MD Q690ME1.钢的牌号由代表屈服强度“屈”字的汉语拼音首字母Q、规定的最小上屈服强度数值、交货状态代号、质量等级符号(B、C、D、E、F)四个部分组成。

注1:交货状态为热轧时,交货状态代号AR或WAR可省略;交货状态为正火或正火轧制状态时,交货状态代号均用N 表示。

注2:Q+规定的最小上屈服强度数值+交货状态代号,简称为“钢级”。

示例:Q355ND。

其中:Q ———钢的屈服强度的“屈”字汉语拼音的首字母;355———规定的最小上屈服强度数值,单位为兆帕(MPa);N ———交货状态为正火或正火轧制;D ———质量等级为D级。

当需方要求钢板具有厚度方向性能时,则在上述规定的牌号后加上代表厚度方向(Z向)性能级别的符号,如:Q355NDZ25。

2.钢板的交货状态热轧as-rolled;AR或WAR钢材未经任何特殊轧制和/或热处理的状态。

正火normalizedN钢材加热到高于相变点温度以上的一个合适的温度,然后在空气中冷却至低于某相变点温度的热处理工艺。

正火轧制normalizingrolling+N最终变形是在一定温度范围内的轧制过程中进行,使钢材达到一种正火后的状态,以便即使正火后也可达到规定的力学性能数值的轧制工艺。

热轧带钢生产中的板形控制热轧带钢是一种由连续轧机通过高温轧制过程中制造的带状钢材,具有广泛的应用领域,如建筑、机械制造、汽车工业等。

然而,在热轧带钢生产过程中,由于各种因素的影响,往往会出现板形问题,即钢带在轧制过程中出现不平整、弯曲或起波等现象。

这不仅影响了带钢的质量和性能,还会给下道工序的加工带来困难和影响。

因此,热轧带钢生产中的板形控制至关重要。

板形问题的产生原因多种多样,下面将分析几个主要的因素,并介绍相应的控制措施。

1. 型辊和辊系的设计和调整:型辊是轧制过程中起着塑性变形和形状控制作用的关键元件。

首先,型辊的选择应根据带钢的要求和钢种的性质进行选择,以确保能够得到所需的板形公差。

其次,型辊和辊系的调整是关键,应确保辊系的轴线垂直于水平线,并且各辊之间的间隙和压力均匀,以避免板形问题的产生和扩大。

2. 加热温度的控制:加热温度是热轧带钢生产中的重要参数之一,直接影响到钢材的塑性变形和板形控制。

在加热过程中,应控制好加热温度的均匀性和稳定性,避免温度过高或不均匀导致的板形问题。

此外,还应注意控制加热速度和冷却速度,以控制好板坯的温度梯度,避免板坯的不均匀热胀冷缩引起的板形问题。

3. 轧制工艺的优化:轧制工艺是实现板形控制的关键。

首先,应合理选择轧制规范,确定合适的轧制温度和轧制比例,以控制好板材的塑性变形和减小残余应力。

其次,应注意轧制过程中的控制,在控制好板材的进给速度和板坯的温度梯度的同时,要控制好辊系的磨损和辊承力等参数,以避免板形问题的产生。

4. 板形测量和反馈控制:板形问题的产生往往是由于辊系和工艺参数的变化引起的,因此要及时发现和识别板形问题的存在和变化,就需要进行板形的测量和反馈控制。

目前,常用的板形测量方法主要有激光束法、光干涉法和摄像机法等,通过对板形的实时测量和分析,可以及时调整辊系和工艺参数,以达到板形控制的目的。

总之,热轧带钢生产中的板形控制是一个复杂的问题,需要从多个方面进行综合分析和控制。

控制轧制、控制冷却⼯艺控制轧制、控制冷却⼯艺技术1.1 控制轧制⼯艺控制轧制⼯艺包括把钢坯加热到适宜的温度,在轧制时控制变形量和变形温度以及轧后按⼯艺要求来冷却钢材。

通常将控制轧制⼯艺分为三个阶段,如图 1.1所⽰[2]:(1>变形和奥⽒体再结晶同时进⾏阶段,即钢坯加热后粗⼤化了的γ呈现加⼯硬化状态,这种加⼯硬化了得奥⽒体具有促使铁素体相变形变形核作⽤,使相变后的α晶粒细⼩;(2> (γ+α>两相区变形阶段,当轧制温度继续降低到Ar3温度以下时,不但γ晶粒,部分相变后的α晶粒也要被轧制变形,从⽽在α晶粒内形成亚晶,促使α晶粒的进⼀步细化。

图1.1控制轧制的三个阶段(1>—变形和奥⽒体再结晶同时进⾏阶段;(2>—低温奥⽒体变形不发⽣再结晶阶段;(3>—<γ+α)两相区变形阶段。

1.2 控制轧制⼯艺的优点和缺点控制轧制的优点如下:1.可以在提⾼钢材强度的同时提⾼钢材的低温韧性。

采⽤普通热轧⽣产⼯艺轧制16Mn钢中板,以18mm厚中板为例,其屈服强度σs≤330MPa,-40℃的冲击韧性A k≤431J,断⼝为95%纤维状断⼝。

当钢中加⼊微量铌后,仍然采⽤普通热轧⼯艺⽣产时,当采⽤控制轧制⼯艺⽣产时,-40℃的A k值会降低到78J以下,然⽽采⽤控制轧制⼯艺⽣产时。

然⽽采⽤控制轧制⼯艺⽣产时-40℃的A k值可以达到728J以上。

在通常热轧⼯艺下⽣产的低碳钢α晶粒只达到7~8级,经过控制轧制⼯艺⽣产的低碳钢α晶粒可以达到12级以上<按ASTM标准),通过细化晶粒同时达到提⾼强度和低温韧性是控轧⼯艺的最⼤优点。

2.可以充分发挥铌、钒、钛等微量元素的作⽤。

在普通热轧⽣产中,钢中加⼊铌或钒后主要起沉淀强化作⽤,其结果使热轧钢材强度提⾼、韧性变差,因此不少钢材不得不进⾏正⽕处理后交货。

当采⽤控制轧制⼯艺⽣产时,铌将产⽣显著的晶粒细化和⼀定程度的沉淀强化,使轧后的钢材的强度和韧性都得到了很⼤提⾼,铌含量⾄万分之⼏就很有效,钢中加⼊的钒,因为具有⼀定程度的沉淀强化的同时还具有较弱的晶粒细化作⽤,因此在提⾼钢材强度的同时没有降低韧性的现象。

钢材控制轧制和控制冷却技术材控14卢玉厚钢材的控制轧制和控制冷却技术卢玉厚材冶学院材料成型及控制工程 118【摘要】控制轧制和控制冷却技术,在提高钢材综合力学性能、开发新品种、简化生产工艺、节约能耗和改善生产条件等方面,取得了明显的经济效益和社会效益。

近三十年以来,控制轧制和控制冷却技术在国外得到了迅速的发展,各国先后开展了多方面的理论研究和应用技术研究,并在轧钢生产中加以利用,明显的改善和提高了钢材的强韧性和使用性能,为了节约能耗、简化生产工艺和开发钢材新品种创造了有力条件。

控制轧制是指在热轧过程中,通过对金属加热、轧制和冷却的合理控制,使范性形变与固态相变过程相结合,以获得良好的晶粒组织,使钢材具有优异的综合性能的轧制技术。

控制冷却是指热加工后对钢材进行的旨在控制相变组织和钢材性能的冷却技术。

【关键词】控制轧制技术控制冷却技术特点应用发展趋势Abstract:Controlled rolling and controlled cooling technology, to improve the comprehensive mechanics performance of steel, the development of new varieties, simplify the production process, save energy and improve production conditions, etc., have achieved obvious economic benefits and social benefits. For nearly 30 years, controlled rolling and controlled cooling technology obtained the rapid development in foreign countries, and countries successively carried out various theoretical research and applied technology research, and tries to use in the production of steel rolling, the obvious improve and enhance the tenacity of steel and the use of performance, in order to save energy consumption, simplify production process and development of new steel varieties created favourable conditions. Control is to point to in the hot rolling process of rolling, based on the reasonable control of the metal heating, rolling and cooling, and make the plastic deformation combined with solid phase change process, in order to obtain good grain organization, make steel has excellent comprehensive performance of the rolling technology. Controlled cooling means to control phase change of steel after hot working organization and performance of the steel cooling technology.Key Words:Control rolling technology;Characteristics of controlled cooling technology;application;development trend1.引言近代工业发展对热轧非调质钢板的性能要求越来越高,除了具有高强度外 ,还要有良好的韧性、焊接性能及低的冷脆性。

探讨轧钢生产过程中的质量控制摘要:轧钢生产过程中影响生产质量的因素有很多,为确保生产产品的质量,采取有效的控制措施非常重要,但是目前所采取的控制方法存在一定不足,无法满足当今市场对产品质量控制的需求。

为了做好质量控制策略,必须要对轧钢生产过程进行分析,找到影响质量的因素才能够在实际生产过程中发挥出质量控制方法的作用,提升产品质量,满足市场对轧钢钢材的要求,从而也推动我国钢铁行业的健康发展。

本文对轧钢生产过程中的质量控制进行探讨。

关键词:轧钢;生产过程;质量控制;方法1 轧钢生产过程中的质量控制的重要性新时期背景下,钢铁行业面临的市场竞争压力与日俱增,提高钢材生产质量成为企业强化核心竞争力的重要手段,这也在一定程度上突出了轧钢生产过程质量控制的重要性。

在轧钢生产过程中,对各道工序进行全过程监督和管理,可以及时发现其中存在的问题和隐患,有利于及时改进和解决,从而将质量问题扼杀在摇篮中。

同时,强化生产过程监督管理力度,还可以降低轧钢生产成本,为钢铁企业创造最大化经济效益。

这对于刚忒企业持续发展而言有积极影响。

此外,轧钢生产属于高污染、高消耗产业,加强生产过程质量控制工作,能够有效减少资源、能源的不必要浪费和损耗,有利于在提高生产质量的同时降低环境污染率,这对与国家经济和社会发展而言均有积极意义。

2 轧钢生产要素分析2.1机械要素机械设备是轧钢生产的重要条件,贯穿到轧钢生产加热、切头、包装等各个阶段。

当前,钢铁企业应用到的机械设备一种为主要设备,另一种为辅助设备。

前者在轧钢生产中承担主要工序生产项目,后者则是为主要设备提供保障。

在轧钢生产中,每道生产工序应用到的机械设备都不尽相同,其中包括加热阶段使用的加热炉,轧制阶段使用的轧机,包装阶段使用的打包机等。

众所周知,机械设备在运行过程中,受环境、人为、自身摩擦等因素影响容易产生故障,在一定程度上影响了设备精确度,导致轧钢生产存在质量问题。

基于此,钢铁企业在轧钢各个环节重视关注机械设备运行效率,及时发现其中存在的隐患和故障,并做好检修维护工作,有效延长其使用年限,为提高轧钢质量奠定基础。

控制轧制的应用【摘要】控制轧制是在热轧过程中通过对金属加热制度、变形制度和温度制度的合理控制,使热塑性变形与固态相变结合,以获得细小晶粒组织,使钢材具有优异的综合力学性能的轧制新工艺。

控制轧制工艺是一项节约合金、简化工序、节约能源消耗的先进轧钢技术,它能通过工艺手段充分挖掘钢材潜力,大幅度提高钢材综合性能,给冶金企业和社会带来巨大的经济效益。

本文一直围绕着控制轧制,以控制轧制为中心,简单地介绍了控制轧制的概念,种类,优缺点以及控制轧制的强化机理,一直延伸至控制轧制在现实板带生产中的应用。

【关键字】控制轧制、强度、韧性、板带【绪论】对低碳钢、低合金钢来说,采用控制轧制工艺主要是通过控制轧制工艺参数,细化变形奥氏体晶粒,经过奥氏体向铁素体和珠光体的相变,形成细化的铁素体晶粒和较为细小的珠光体球团,从而达到提高钢的强度、韧性和焊接性能的目的。

1、控制轧制的概念1.1控制轧制的定义控制轧制是指在比常规轧制温度稍低的条件下,采用强化压下和控制冷却等工艺措施来提高热轧钢材的强度、韧性等综合性能的一种轧制方法。

控制轧制钢的性能可以达到或者超过现有热处理钢材的性能。

控制轧制工艺包括把钢坯加热到最适宜的温度,在轧制时控制变形量和变形温度以及轧后按工艺要求来冷却钢材。

通常把控制轧制工艺分为三个阶段,如图1所示:1)变形和奥氏体再结晶同时进行阶段,即钢坯加热后粗大化了的γ晶粒经过在γ再结晶区域内的反复变形和再结晶而逐步得到细化的阶段;2)低温奥氏体变形阶段,当轧制变形进入γ未再结晶区域内时,变形后的γ晶粒不再发生再结晶,而呈现加工硬化状态,这种加工硬化了的奥氏体具有促进铁素体相变形核作用,使相变后的α晶粒细小;3)(γ+α)两相区变形阶段,当轧制温度继续降低到A r3温度以下时,不但γ晶粒,部分相变后的α晶粒也要被轧制变形,从而在α晶粒内形成亚晶,促进α晶粒的进一步细化。

图1 控制轧制的三个阶段(1)—变形和奥氏体再结晶同时进行阶段;(2)—低温奥氏体变形阶段;(3)—(γ+α)两相区变形阶段1.2 控制轧制的优点1)许多试验资料表明,用控制轧制方法生产的钢材,其强度和韧性等综合力学性能有很大的提高。

例如控制轧制可以使铁素体晶粒细化,从而使钢材的强度得到提高,韧性得到改善。

2)简化生产工艺过程。

控制轧制可以取代常化等温处理。

3)由于钢材的强韧性等综合性能得以提高,自然地导致钢材使用范围的扩大和产品使用寿命的增长。

从生产过程的整体来看,由于生产工艺过程的简化,产品质量的提高,在适宜的生产条件下,会使钢材的成本降低。

4)用控制轧制钢材制造的设备重量轻,有利于设备轻型化。

1.3 控制轧制的种类控制轧制是以细化晶粒为主,用以提高钢的强度和韧性的方法。

控制轧制后奥氏体再结晶的过程,对获得细小晶粒组织起决定性作用。

根据奥氏体发生塑性变形的条件(再结晶过程、非再结晶过程或γ+α转变的两相区变形),控制轧制可分为三种类型。

1.3.1 γ再结晶型控制轧制它是将钢加热到奥氏体化温度,然后进行塑性变形,在每道次的变形过程中或者在两道次之间发生动态或静态再结晶,并完成其再结晶过程。

经过反复轧制和再结晶,使奥氏体晶粒细化,这为相变后生成细小的铁素体晶粒提供了先决条件。

为了防止再结晶后奥氏体晶粒长大,要严格控制接近于终轧几道的压下量、轧制温度和轧制的间隙时间。

终轧道次要在接近相变点的温度下进行。

为防止相变前的奥氏体晶粒和相变后铁素体晶粒长大,特别需要控制轧后冷却速度。

这种控制轧制适用于低碳优质钢和普通碳素钢及低合金高强度钢。

据资料统计,再结晶型的控制轧制较普通轧制,可使抗拉强度σb提高10%~30%,冲击韧性αk 提高20%~50%。

根据钢中Nb含量的不同,要达到完全再结晶所需的临界变形量和变形温度如图2所示。

从图中可以看出Nb对再结晶临界变形量的影响是:碳素钢的再结晶临界变形量较小,对变形温度的依赖也小。

而含Nb钢的再结晶临界变形量都很大,而且对变形温度的依赖也很大。

临界变形量随可溶解的Nb含量的增大而加大。

变形温度降低,临界变形量加大。

变形温度越低,则临界变形量增大得越多。

图2 碳素钢和含Nb钢的临界变形量与变形温度的关系1—含0.03%Nb的钢,加工条件:1150℃固溶处理60min,空冷到变形温度,按要求变形量轧制,轧后水冷2—含0.02%Nb的钢,加工条件:同1,但在轧前的轧制温度保温30min;3—碳素钢,加工条件:同21.3.2 未再结晶型控制轧制它是将钢加热到奥氏体化温度后,在奥氏体再结晶温度以下发生塑性变形,奥氏体变形后不发生再结晶。

因此,变形的奥氏体晶粒被拉长,晶粒内产生大量变形带,在相变过程中在r晶界和变形带上形成α核,使α的形核点增多,相变后铁素体晶粒α细化,对提高钢材的强度和韧性有重要作用。

这种控制工艺适用于含有微量合金元素的低碳钢,比如铌、钛、钒的低碳钢。

1.3.3 两相区控制轧制它是将钢加热到奥氏体化温度后,经过一定变形,然后冷却到奥氏体加铁素体两相区再继续进行塑性变形,并在A r1温度以上结束轧制。

实验表明:在两相区轧制过程中,可以发生铁素体的动态再结晶;当变形量中等时,铁素体只有中等回复而引起再结晶;当变形量较小时(15%~30%),回复程度减小。

在两相区的高温区,铁素体易发生再结晶;在两相区的低温区只发生回复。

经轧制的奥氏体相转变成细小的铁素体和珠光体。

由于碳在两相区的奥氏体中富集,碳以细小的碳化物析出。

因此,在两相区中只要温度、压下量选择适当,就可以得到细小的铁素体和珠光体混合物,从而提高钢材的强度和韧性。

一般来说,两相区的轧制温度稍低些,有利于提高钢板的强度。

例如,日本森川博士的研究结果表明:在A+F 两相区中的高温区进行轧制时,钢材的韧性最好,降低轧制温度,则韧性反而变坏,如图3所示。

两种钢的轧制温度与强度和韧性的变化规律是一致的。

图3 (A+F)两相区控轧时轧制温度和钢的性能关系A钢—铁素体+珠光体;B钢—低碳贝氏体钢(控轧条件:850℃以下,总压下率恒定为47%)在实际轧制中,由于钢种、使用要求、设备能力等各不相同,各种控制轧制可以单独应用,也可以把两种或三种控制工艺配合在一起使用。

综上所述,在三个阶段中,轧制时发生的组织和物理的变化如图4所示,实际控制轧制工艺是这三个阶段的合理组合。

从生产经验中得出,在700~1000℃之间,终轧温度每降低100℃,铁素体晶粒直径变小3~4μm,并能对力学性能产生相应效果。

图4 钢的显微组织及控轧工艺对钢的屈服强度和脆性转化温度的影响1—铁素体-珠光体;2—控制轧制的铁素体-珠光体;3—贝氏体;4—控制轧制贝氏体;5—调质回火索氏体2、控制轧制的机理所谓强度是指材料在外力作用下抵抗变形和破坏的能力。

由于载荷有拉伸、压缩、弯曲、剪切等形式,所以强度可分为抗拉强度、抗压强度、抗弯强度、抗剪强度等。

衡量金属材料强度的指标有屈服极限、强度极限等,但经常采用屈服极限来表示。

所谓韧性是表示材料在塑性变形和断裂过程中吸收能量的能力。

韧性越好,则发生脆性断裂的可能性就越小。

韧性可在材料科学及冶金学上,韧性是指当承受应力时对折断的抵抗,其定义为材料在破裂前所能吸收的能量与体积的比值。

衡量韧性的指标有冲击韧性值和脆性转变温度。

控制轧制能使钢材强韧性化,其实质是通过调整各轧制工艺参数(如加热温度、变形量、终轧温度、轧后冷却)来控制钢在整个轧制过程中的冶金学过程(如奥氏体的再结晶、合金元素及其碳、氮化物的固溶和析出、相变、加工硬化、织构等),最后达到控制钢材组织和性能的目的。

控制轧制提高钢材强度及韧性的三个主要机理是:晶粒细化,碳、氮化物强化以及亚晶强化。

2.1 晶粒细化对于亚共析钢来说,铁素体晶粒越细,钢材的强度越高,韧性越好。

相变前的奥氏体晶粒越小,相变后的铁素体晶粒也越小。

控制轧制可以通过两种方法使奥氏体晶粒细化细化:一种是奥氏体加工和再结晶交替进行使晶粒细化;另一种是在奥氏体未再结晶区轧制。

降低钢坯加热温度得到较小的原始奥氏体晶粒,加大每一道次的变形量,降低终轧温度,都有利于奥氏体再结晶晶粒的细化。

为了实现在奥氏体未再结晶区轧制,需要提高奥氏体的再结晶温度,当钢中含铌、钛、钒等微量元素时,就具有这样的效果。

因为这些元素的碳化物和氮化物由奥氏体析出后,可以明显地抑制奥氏体再结晶,从而有效地提高奥氏体再结晶温度,使轧制过程能在非结晶区域进行。

2.2 碳、氮化物强化钒、铌、钛是比较强的碳化物或氮化物形成的元素,它们的碳化物或氮化物对钢的组织和性能发生强化作用,如图5所示。

图5 碳化物及氮化物形成元素的含量对奥氏体晶粒粗化温度的影响碳化物和氮化物在高温时溶解于奥氏体,奥氏体向铁素体转变后析出,对钢直接起弥散强化作用。

2.3 亚晶强化奥氏体晶粒的变化,在奥氏体+铁素体两相区域轧制时与在奥氏体再结晶温度以下轧制时相同。

已相变的铁素体晶粒经轧制(变形)产生亚晶粒、位错等使钢强化。

在两相区域轧制的钢材相变为铁素体晶粒(先形变后相变)和含有亚晶的铁素体晶粒(先相变后形变)的混合组织,从而使钢材的韧性和强度提高。

3、控制轧制在钢板生产中的应用控制轧制是属于形变热处理的一种形式,它首先在中厚钢板和热轧带钢生产中得到成功的应用。

控制轧制可以同时提高钢的强度、塑性和韧性,使之得到较高的综合力学性能。

钢材的性能改善是由以下三个组织所决定的:1)钢的组织细化;2)碳化物的弥散强化;3)获得多边形亚结构组织。

一般认为第一个和第三个组织因素的作用更重要。

晶粒的细化作用占强度提高效果的20~30%,而获得细小分散的亚结构组织能在提高强度的同时仍保持高塑性。

而弥散强化作用一般不希望太大,因为弥散强化使强度提高的同时,使钢的塑性和韧性急剧降低。

在控制轧制中碳化物的弥散强化(析出)作用主要作为细化晶粒的手段。

作为中厚钢板和带钢控制轧制工艺的主要参数是:钢的奥氏体化温度,即轧制前的板坯或钢锭的加热温度;轧制的温度制度;轧制的变形制度,其中包括各道次的压下量分配,特别是终轧前几道次的压下量分配,以及在某一温度范围内的总压下率;每道次之间的停留时间和轧后钢板与带钢的冷却制度,对带钢来说板卷的卷曲温度和冷却制度也是很重要的。

3.1钢板控制轧制的特点为了获得中厚钢板高强度、高韧性的综合力学性能,可以采用不同的控制轧制工艺来达到。

一般是在奥氏体再结晶区和奥氏体未再结晶区进行轧制。

为了进一步提高钢的强度和降低钢的脆性转变温度,可在奥氏体和铁素体(γ+α)两相区进行一定程度的轧制。

如表1所示控制轧制技术在板带材中的应用。

表1 控制轧制在板带材中的应用在板带热轧过程中即可以采用单一类型的控制轧制,也可以采用两种或三种类型相配合的控制轧制工艺。

采用什么类型的控制轧制工艺,取决于钢的化学成分、对成品钢板组织性能的要求、轧机的设备条件和工艺水平以及对轧机产量的要求等。