VGF技术生长单晶

- 格式:pdf

- 大小:605.25 KB

- 文档页数:14

半导体材料与工艺之单晶半导体材料制备技术方案单晶半导体材料制备技术是半导体材料与工艺中的一项重要内容,对于半导体器件的性能和可靠性有着直接的影响。

单晶半导体材料可以提供高电子迁移率、较低的电阻率和优异的光学性能,因此在微电子器件制造过程中被广泛应用。

本文将介绍单晶半导体材料制备的技术方案。

1.单晶生长技术单晶生长是制备单晶半导体材料的关键步骤,目前常用的单晶生长技术包括气相传输(CZ)法、流动增长法(VGF)和外延生长法(EPI)。

其中,CZ法是最常用的单晶生长技术,通过将高纯度的多晶硅加热熔化,再通过拉晶的方式生长单晶硅材料。

VGF法和EPI法则适用于其他半导体材料的生长,如GaAs、InP等。

2.杂质控制技术杂质是影响单晶半导体材料性能的重要因素,因此需要采取一系列的杂质控制技术。

首先是原材料的高纯度要求,通常使用区别于电子级的超高纯度材料,如电镀多晶硅。

其次是在生长过程中采用高纯度的保护气体和容器,以减少杂质的进入。

同时,可以通过控制生长条件和添加适量的掺杂源来控制杂质浓度和类型。

3.单晶取样技术单晶取样是制备单晶半导体材料的重要步骤,主要用于后续的材料表征和器件加工。

常用的单晶取样技术包括悬臂切割法、钻石切割法和溶剂蒸发法等。

悬臂切割法是一种常用且成本较低的单晶取样技术,通过机械切割单晶材料得到所需的单晶样品。

钻石切割法则是使用金刚石刀具进行切割,获得更加精密的单晶样品。

4.单晶材料的表征技术单晶材料的表征是了解其物理性质和化学成分的重要手段,常用的表征技术包括X射线衍射(XRD)、扫描电子显微镜(SEM)、能谱分析(EDS)和拉曼光谱等。

XRD可以定性分析材料的晶体结构和晶格参数;SEM可以观察材料的表面形貌和粗细度;EDS可以分析材料的化学成分和杂质元素的存在;拉曼光谱可以分析材料的晶格振动信息。

综上所述,单晶半导体材料制备技术方案包括单晶生长技术、杂质控制技术、单晶取样技术和单晶材料表征技术等多个方面。

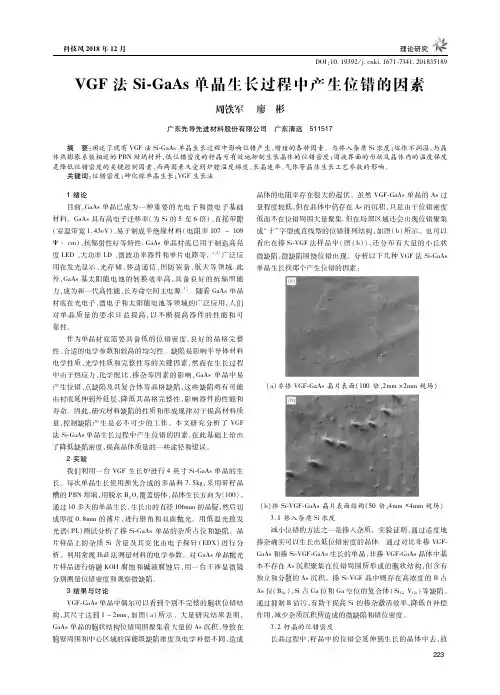

VGF法Si—GaAs单晶生长过程中产生位错的因素作者:周铁军廖彬来源:《科技风》2018年第35期摘要:阐述了现有VGF法Si-GaAs单晶生长过程中影响位错产生、增殖的各种因素。

与掺入杂质Si浓度;熔体不润湿、与晶体热膨胀系数相近的PBN坩埚材料,低位错密度的籽晶可有效地抑制生长晶体的位错密度;固液界面的形状及晶体内的温度梯度是降低位错密度的关键控制因素,而两因素又受到炉膛温度梯度、长晶速率、气体等晶体生长工艺参数的影响。

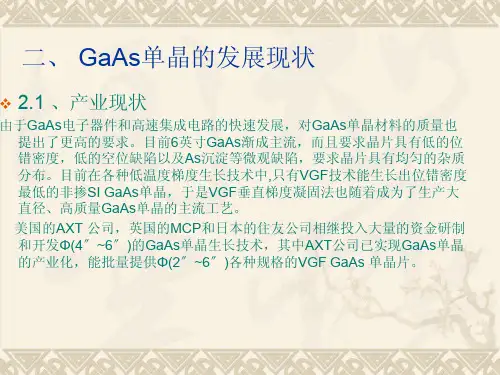

关键词:位错密度;砷化镓单晶生长;VGF生长法1 绪论目前,GaAs 单晶已成为一种重要的光电子和微电子基础材料。

GaAs 具有高电子迁移率(为Si 的5 至6倍)、直接带隙(室温带宽1.43eV)、易于制成半绝缘材料(电阻率107 ~109 Ψ· cm)、抗辐射性好等特性.GaAs单晶衬底已用于制造高亮度LED 、大功率LD 、微波功率器件和单片电路等,[1,2]广泛应用在发光显示、光存储、移动通信、国防装备、航天等领域.此外,GaAs 基太阳能电池的转换效率高,具备良好的抗辐照能力,成为新一代高性能、长寿命空间主电源[3]。

随着GaAs 单晶衬底在光电子、微电子和太阳能电池等领域的广泛应用,人们对单晶质量的要求日益提高,以不断提高器件的性能和可靠性。

作为单晶衬底需要具备低的位错密度、良好的晶格完整性、合适的电学参数和较高的均匀性。

缺陷是影响半导体材料电学性质、光学性质和完整性等的关键因素,然而在生长过程中由于热应力、化学配比、掺杂等因素的影响,GaAs 单晶中易产生位错、点缺陷及其复合体等晶格缺陷,这些缺陷将有可能由衬底延伸到外延层,降低其晶格完整性,影响器件的性能和寿命。

因此,研究材料缺陷的性质和形成规律对于提高材料质量,控制缺陷产生是必不可少的工作。

本文研究分析了VGF法Si-GaAs单晶生长过程中产生位错的因素,在此基础上给出了降低缺陷密度,提高晶体质量的一些途径和建议。

VGF法SI-GaAs单晶生长工艺与固液界面形状的研究边义午【摘要】阐述了VGF法SI-GaAs单晶生长工艺中非平坦形固液界面形成的原因,分析了由此导致的单晶尾部径向电阻率不均匀性分布及单晶可利用率低的原因.在等径生长阶段引入VB走车工艺,并通过实验验证了VB走车工艺的应用效果,有效改善了固液界面形状和单晶尾部电阻率不均匀性,提升了SI-GaAs单晶的可利用长度.【期刊名称】《天津科技》【年(卷),期】2019(000)002【总页数】3页(P21-23)【关键词】SI-GaAs垂直梯度凝固法;固液界面;电阻率【作者】边义午【作者单位】中国电子科技集团公司第四十六研究所天津300220【正文语种】中文【中图分类】TQ127.20 引言垂直梯度凝固(VGF)法以其工艺简单、重复性好,整个生长过程可以完全实现程序自动化控制,生长过程中具备较小的温度梯度,生长出的晶体热应力小、缺陷少等优点而被广泛应用于砷化镓(GaAs)单晶生长中。

在掺C 半绝缘(SI)GaAs 单晶生长过程中,溶质分凝效应使得单晶长度随着生长进行而增加,晶体中C 浓度逐渐降低,生长过程中非平坦的固液界面形状使晶体生长结束后,单晶中同一等径面出现C 的径向不均匀分布,继而造成靠近晶体尾部中心位置电阻率偏低,改变了单晶的半绝缘特性。

因此,每棵单晶至少需要切除掉尾部约25%低阻的部分,这就大幅降低了半绝缘单晶的有效长度和产品的可利用率。

本文通过对VGF 工艺的研究和改进,优化了生长过程中固液界面形状,降低了C 在晶体中的径向不均匀分布,增加了单晶有效长度和可利用率。

1 固液界面形状对C浓度分布的影响1.1 半绝缘GaAs单晶电阻率与C浓度的关系SI-GaAs 是浅受主杂质与深施主EL2 相互补偿的材料,其中C 是GaAs 材料中最为重要的一种浅受主杂质,在单晶生长过程中通过增加GaAs 晶体中浅受主杂质C 的含量,同时降低晶体中深施主EL2 能级,使得浅受主杂质C 与深施主EL2 及Si 相互补偿,可以有效提高GaAs 单晶电阻率和半绝缘特性。

1.1.5 热交换法Heat exchange method (HEM)该方法的实质是熔体在坩埚内直径凝固。

它与坩埚移动法的区别是在这种方法中,坩埚不做任何方向的移动。

这是近年来生长大尺寸晶体的又一发展。

Schmid最初的生长是在一个梯度单晶炉内进行,用以生长大尺寸白宝石单晶。

右图所示的是这种方法的示意图。

该梯度炉就是在真空墨电阻炉的底部装上一个钨铝制成的热交换器,内有冷却氦气流过。

把装有原料的坩埚放在热交换器的顶端,两者中心互相重合,而籽晶置于坩埚底部的中心处(注意,热交换器与坩埚底面积之比应有一定的比例),当坩埚内的原料被加热熔化以后,此时,由于氦气流经热交换器冷却,使籽晶并未熔化,当氦气流量逐渐加大后,则从熔体带走的热量亦相应增加,使籽晶逐渐长大。

最后使整个坩埚内的熔体全部凝固。

整个晶体生长过程分两个阶段进行,即成核阶段和生长阶段。

在这个过程中晶体生长的去的驱动力来自固—液界面上的温度梯度。

通过调节石墨加热器的功率,可达到调节熔体温度的目的。

而晶体的热量可通过氦气的流量带走。

因此,在生长过程中,晶体的生长界面上可以建立起所需要的温度梯度。

这种方法的主要优点如下:1)晶体生长时,坩埚、晶体和加热区都不移动,这就消除了由于机械运动而产生的熔体涡流,控制热交换器的温度,是晶体生长在温度梯度场中进行,抑制了熔体的涡流和对流,可以消除固—液界面上温度和浓度的波动,以避免晶体造成过多的缺陷。

2)刚生长出来的晶体被熔体所包围,这样就可以控制它的冷却速率,以减少晶体的热应力及由此产生的开裂和位错等缺陷。

同时,也可以长出与坩埚形状和尺寸相仿的单晶。

当然热交换法生长晶体的周期较长,例如,Schmid生长32cm直径的白宝石单晶约需一周左右的时间。

1.1.6水平结晶法Horizontal directional crystallization method(HDC)其生长原理如右图所示,将原料放入船形坩埚之中,船形坩埚之船头部位主要是放置晶种,接着使坩埚经过一加热器,邻近加热器之部份原料最先熔化形成熔汤,形成熔汤之原料便与船头之晶种接触,即开始生长晶体,当坩埚完全经过加热器后,便可得一单晶体。

![一种VGF法生长单晶的单晶炉结构和温度控制方法[发明专利]](https://uimg.taocdn.com/27a6901b4693daef5ef73df1.webp)

专利名称:一种VGF法生长单晶的单晶炉结构和温度控制方法专利类型:发明专利

发明人:陈娅君,刘汉保,普世坤,柳廷龙,叶晓达,柳廷芳,黄平,吕春富,张春珊,王顺金,陈维迪

申请号:CN202011139769.3

申请日:20201022

公开号:CN112176398A

公开日:

20210105

专利内容由知识产权出版社提供

摘要:本发明涉及一种VGF法生长单晶的单晶炉结构和温度控制方法,属于半导体材料技术领域,包括炉体外壁、保温层,保温层内包括生长段和炉芯段,生长段横向设置有数组热电偶,每组的两个热电偶测温点对称设置于坩埚两侧,炉芯段纵向设置有数个热电偶,炉芯段第一热电偶其测温点与籽晶段底部平行,第二热电偶其测温点为坩埚的放肩处,第三热电偶其测温点为坩埚转肩处的中部,第三热电偶为热电偶族,从转肩处中部横向形成一个圆形截面,沿其边缘等分设置不少于6个热点偶,本发明通过晶体生长热电偶的损坏情况和成晶情况合理安装热电偶,使得炉膛的使用寿命增加,减少维修次数,避免了由于单一热电偶损坏造成晶体报废,降低了生产成本。

申请人:云南鑫耀半导体材料有限公司

地址:650000 云南省昆明市高新区电子工业标准厂房A栋1楼

国籍:CN

代理机构:昆明祥和知识产权代理有限公司

代理人:董昆生

更多信息请下载全文后查看。

vertical gradient freeze methods

垂直梯度凝固法,英文名为Vertical Gradient Freeze Method,简称VGF。

该方法是将装有物料的容器垂直放置在炉中,使物料在设定好的温度梯度下完全熔化,然后让其从下部一端缓慢结晶,并向上部一端延续,从而实现晶体生长。

VGF方法常用于生产单晶硅,其操作过程大致如下:首先,将需要结晶的材料放入特定形状的坩埚内,然后在结晶炉内加热熔化;接着,使坩埚缓慢下降,通过温度梯度较大的区域,使晶体从坩埚低端开始生长,并逐渐向上推移。

VGF方法的优点在于可以实现批量生产,且生产效率较高,一组源棒可以产出12到50个单晶硅棒不等。

用VGF技术生长直径100mm的CdZnTe单晶

义仡

【期刊名称】《电子材料快报》

【年(卷),期】1996(000)009

【总页数】2页(P16-17)

【作者】义仡

【作者单位】无

【正文语种】中文

【中图分类】O78

【相关文献】

1.100mm直径低位错密度InSb单晶生长研究 [J], 赵超;彭志强;柏伟;程波;陈元瑞;贺利军

2.环境湿度对VGF法半绝缘砷化镓单晶备料生长的影响研究 [J], 孙文杰

3.VGF法Si-GaAs单晶生长过程中产生位错的因素 [J], 周铁军;廖彬

4.VGF法SI-GaAs单晶生长工艺与固液界面形状的研究 [J], 边义午

5.4 inch低位错密度InP单晶的VGF生长及性质研究 [J], 赵有文;段满龙;卢伟;杨俊;董志远;刘刚;高永亮;杨凤云;王风华;王俊;刘京明;谢辉;王应利;卢超

因版权原因,仅展示原文概要,查看原文内容请购买。