电极火花位的新规定

- 格式:xls

- 大小:23.50 KB

- 文档页数:1

公司电极加工技术要求(2012-06-05更新文件)1、所有电极加工以本公司3D图档、电极加工注意事项为准。

2、电极低部必须钻好锣丝孔以方便我公司加工。

①小电极即电极尺寸在150MM范围内的钻两个M10锣丝孔深要在20-25MM;小于50MM要钻(M10、M8、M6)锣丝孔深要在20-15MM;电极在150*150以上要钻四个M10镙孔深要20-30MM。

②电极小于150*100电极不用上铝板做低板,大于150*100的电极根据电极形状适当收铝板做低板。

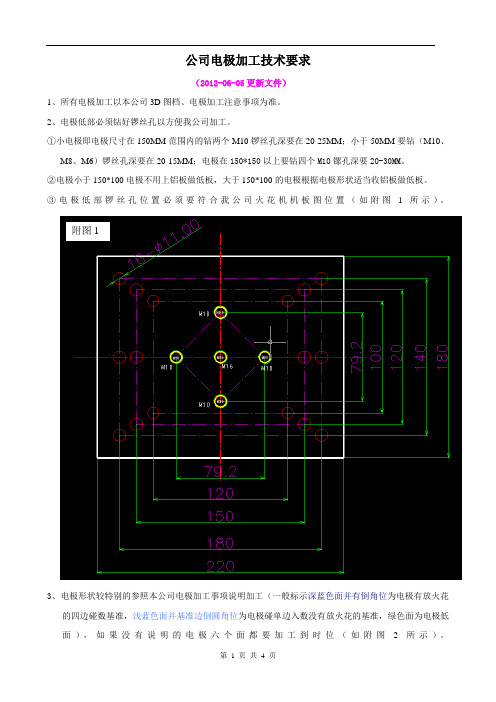

③电极低部锣丝孔位置必须要符合我公司火花机机板图位置(如附图1所示)。

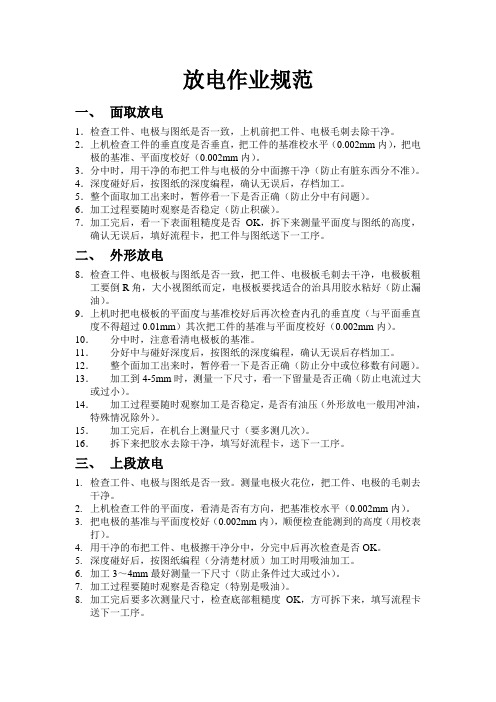

附图13、电极形状较特别的参照本公司电极加工事项说明加工(一般标示深蓝色面并有倒角位为电极有放火花的四边碰数基准,浅蓝色面并基准边倒圆角位为电极碰单边入数没有放火花的基准,绿色面为电极低面),如果没有说明的电极六个面都要加工到时位(如附图2所示)。

附图24、所有电极特别是大电极都不能补公。

5、所有电极基准不得少于本公司3D基准尺寸。

6、当电极要降面以任何形式运输到贵公司加工时请首先检查电极是否有运输过程损坏及时与本公司联系,不能在加工过程中才发现再与本公司联系。

7、电极加工尽最大技术能力把电极加工到位,如有确实加工不到位地方必须要有所标识方便本司检查修整。

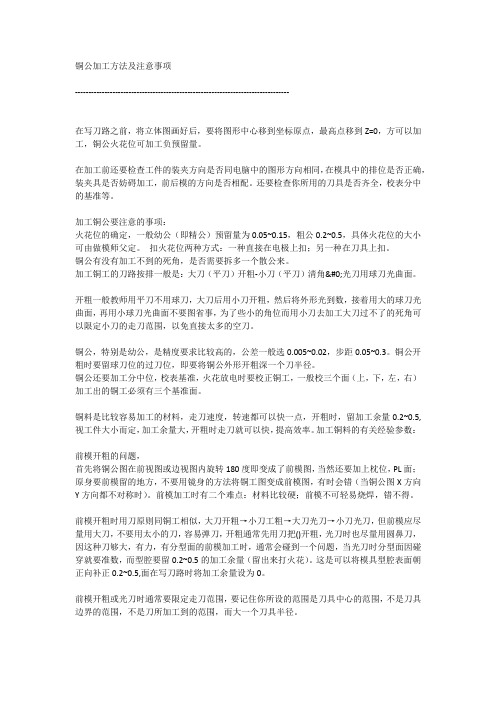

8、本公司电极加工火花位,工件个数参照电极加工注意事项火花位均以单边计算(如附图3所示)。

附图39、电极Z深度要放火花位但要保证最高点到电极分型面的数值与3D图尺寸一至。

(如附图4所示)。

附图410、如果电极加工出现质量问题,需要补公时,必须通知我公司设计人员,经同意后方可进行,不能私自补公,补公后的2D、3D图档发到本公司邮箱并电话通知。

11、电极在出货时要求用泡沫或更好方法包装好,避免运输过程损坏杜至本公司模具加工时间延长。

12、电极必须标上电极名称火花位数值,方便本公司电火花加工。

13、电极更改地方加工到位的地方上深红色面,加工不不到位的地上紫红色面。

放电作业规范一、面取放电1.检查工件、电极与图纸是否一致,上机前把工件、电极毛刺去除干净。

2.上机检查工件的垂直度是否垂直,把工件的基准校水平(0.002mm内),把电极的基准、平面度校好(0.002mm内)。

3.分中时,用干净的布把工件与电极的分中面擦干净(防止有脏东西分不准)。

4.深度碰好后,按图纸的深度编程,确认无误后,存档加工。

5.整个面取加工出来时,暂停看一下是否正确(防止分中有问题)。

6.加工过程要随时观察是否稳定(防止积碳)。

7.加工完后,看一下表面粗糙度是否OK,拆下来测量平面度与图纸的高度,确认无误后,填好流程卡,把工件与图纸送下一工序。

二、外形放电8.检查工件、电极板与图纸是否一致,把工件、电极板毛刺去干净,电极板粗工要倒R角,大小视图纸而定,电极板要找适合的治具用胶水粘好(防止漏油)。

9.上机时把电极板的平面度与基准校好后再次检查内孔的垂直度(与平面垂直度不得超过0.01mm)其次把工件的基准与平面度校好(0.002mm内)。

10.分中时,注意看清电极板的基准。

11.分好中与碰好深度后,按图纸的深度编程,确认无误后存档加工。

12.整个面加工出来时,暂停看一下是否正确(防止分中或位移数有问题)。

13.加工到4-5mm时,测量一下尺寸,看一下留量是否正确(防止电流过大或过小)。

14.加工过程要随时观察加工是否稳定,是否有油压(外形放电一般用冲油,特殊情况除外)。

15.加工完后,在机台上测量尺寸(要多测几次)。

16.拆下来把胶水去除干净,填写好流程卡,送下一工序。

三、上段放电1.检查工件、电极与图纸是否一致。

测量电极火花位,把工件、电极的毛刺去干净。

2.上机检查工件的平面度,看清是否有方向,把基准校水平(0.002mm内)。

3.把电极的基准与平面度校好(0.002mm内),顺便检查能测到的高度(用校表打)。

4.用干净的布把工件、电极擦干净分中,分完中后再次检查是否OK。

5.深度碰好后,按图纸编程(分清楚材质)加工时用吸油加工。

电火花加工工艺规范操作者必须接受有关电火花加工的理论和实践的培训,并且通过考核及格获得上岗证,才能具备操作电火花机资格,在加工前的准备和实际加工过程中,必须遵守以下守则。

一、加工前的准备1.操作者必须根据机床使用说明书,熟悉机床的性能加工范围和精度,并要熟练地掌握机床及其数控装置和计算机各部分作用及操作方法。

2.机床在断电或者出现故障后,重新启动各开关控制电气部分时,按规定进行预热,而且X、Y和Z轴回到机床的机械零点,而平时在加工过程中,则不需进行预热或回零点工作。

5U火花机必须在所有机床都启动后15分钟再开启。

3.开动机床使其运转,并检查各开关,按钮、旋钮和手柄灵敏性及润滑系统是否正常。

4.检查冷却水源的供应。

5.检查室内温度是否在28℃以下,机床油温在35℃以下(供参考)。

6.充分了解被加工工件的加工内容及加工要求。

7.检查工件的检验结果,了解工件在前面加工工序出现的问题及与本次加工有关的数据,当工件存在问题时要向工艺员反映,并解决后才能加工。

8.考虑工件的装夹及加工关系,确定合理的加工方案。

9.测量电极,根据实际尺寸和理论尺寸的差异,修正电极的火花间隙,同时检查电极尺寸是否与工件干涉。

10. 对工件上的油污及铁屑清理干净后,才能放在机床工作台。

11.操作者在加工前要检查图纸资料是否齐全,坯件是否符合要求;12.认真消化全部图纸资料,掌握工装的使用要求和操作方法;13.检查加工所用的机床设备,准备好各种附件,按机床按规定进行润滑和试运行。

14.调整,修理、润滑、擦拭机床时应停机进行。

二、电极和工件装夹1. 电极的装夹应牢固可靠,有足够大的良好的导电接触面。

2. 对电极进行水平度、平行度、垂直度的校正,其误差均不大于0.02mm/100mm。

3. 工件的装夹应牢固可靠,还应避免在工作中电极和工件发生干涉。

4. 对工件进行水平度、平行度、垂直度的校正,其误差不大于0.02mm/100mm。

5. X轴、Y轴、Z轴方向保证行程足够。

铜公加工方法及注意事项--------------------------------------------------------------------------------在写刀路之前,将立体图画好后,要将图形中心移到坐标原点,最高点移到Z=0,方可以加工,铜公火花位可加工负预留量。

在加工前还要检查工件的装夹方向是否同电脑中的图形方向相同,在模具中的排位是否正确,装夹具是否妨碍加工,前后模的方向是否相配。

还要检查你所用的刀具是否齐全,校表分中的基准等。

加工铜公要注意的事项:火花位的确定,一般幼公(即精公)预留量为0.05~0.15,粗公0.2~0.5,具体火花位的大小可由做模师父定。

扣火花位两种方式:一种直接在电极上扣;另一种在刀具上扣。

铜公有没有加工不到的死角,是否需要拆多一个散公来。

加工铜工的刀路按排一般是:大刀(平刀)开粗-小刀(平刀)清角�光刀用球刀光曲面。

开粗一般教师用平刀不用球刀,大刀后用小刀开粗,然后将外形光到数,接着用大的球刀光曲面,再用小球刀光曲面不要图省事,为了些小的角位而用小刀去加工大刀过不了的死角可以限定小刀的走刀范围,以免直接太多的空刀。

铜公,特别是幼公,是精度要求比较高的,公差一般选0.005~0.02,步距0.05~0.3。

铜公开粗时要留球刀位的过刀位,即要将铜公外形开粗深一个刀半径。

铜公还要加工分中位,校表基准,火花放电时要校正铜工,一般校三个面(上,下,左,右)加工出的铜工必须有三个基准面。

铜料是比较容易加工的材料,走刀速度,转速都可以快一点,开粗时,留加工余量0.2~0.5,视工件大小而定,加工余量大,开粗时走刀就可以快,提高效率。

加工铜料的有关经验参数:前模开粗的问题,首先将铜公图在前视图或边视图内旋转180度即变成了前模图,当然还要加上枕位,PL面;原身要前模留的地方,不要用镜身的方法将铜工图变成前模图,有时会错(当铜公图X方向Y方向都不对称时)。

1.火花机设计了两种侧修图形(方形和圆形)及两种方式(修底和不修底)。

棱角分明的矩形采

用平底方侧修方案,圆形或多曲面椭圆形采用平底圆侧修方案。

在侧修过程中,工具电极成一角度向工件运动进给,此时工具电极同时由中向外(X向和Y向),由上至下(Z向),数控自动控制,即三轴联动。

这种运动方式不易积碳、排屑排气容易,不会造成拉弧,生产效率高,侧面及底面粗糙度均匀一致,相比单轴平动头电火花加工方式减轻了劳动强度。

2.火花机X轴向侧向加工对开模,具有独特的优点,合模精度高,生产率可比Z轴向下加

工提高20%。

3.电火花机加工的,要把里面的污物必须清除,否则就不能正常稳定的加工,影响工作的

效率,一般情况下抬刀是不管是形腔内还是有没有污物按时间长短抬刀,可以利用工作液的抽吸作用将多余的污物排出,这样不但达到平衡,还能提高工作效率。

4.数控电火花机工作时拉弧或蚀除物排出不畅造成假短路容易造成火灾。

在行腔中有拉弧

或假短路现象时,在电极与工件间产生电阻,处于既不短路也不开路的状态,电源的能量继续在电极与工件中释放热能,工具电极温度越来越高,以至与引然煤油造成火灾。

为了安全,本机在控制电路中增加了特殊控制,在产生拉弧或假短路时,立即切断脉冲电源,停止向形腔中供应能量,电极温度不会继续升高,减小了火灾发生的可能。

5.数控电火花机的能。

数控电火花机在电路中减掉了低压回路限流电阻,即减掉了一台50A 电源近2KW的限流电阻所产生的热,降低了能量消耗,比同类电源省电量过20%。

火花机安全操作作业指导书1.0. 目的:1.1. 为安全正确地操作使用、维护保养好火花机设备。

2.0. 范围:2.1. 适应于火花机设备的安全操作和维护保养以及新员工培训之用.3.0.安全操作规范:3.1. 操作员接收图纸和工件:3.1.1. 检查放电总图与电极图的坐标、深度及编号是否一致,电极与电极图的火花位是否相符;3.1.2. 检查放电总图备注事项是否清楚,如模具更改需检查注意事项是否更新,更改的时间,更改人有无签名确认,如无签名要与相关人员联系。

新模要注意镶件的拆装,放电电极和先后顺序;3.1.3. 检查电极图的品管检测报告与电极是否相符;3.1.4. 检查总图一个电极加工几个位深度是否一致,如不一致,需注明并由浅到深加工;3.1.5. 检查图纸基准与工件基准是否对应;3.1.6. 检查电极、工件有无变形,工件电极披锋是否清除;3.1.7. 检查电极是否需要清角;3.2. 加工前的准备:3.2.1. 根据图纸要求选择加工设备,由手动机开粗,进口机精加工;3.2.1.1.纹面、镜面、要求精度高的选用三菱或沙迪克加工;3.2.1.2.要求不高或要省模的工件可选择手动机台加工;3.2.2. 检查机床坐标、深度、参数是否正常;3.2.3. 校表:3.2.3.1.清除磁台上的杂物,如有胶水需用丙酮稀释后用刀片轻轻刮掉,再用400#油石推顺,用手感觉磁台是否顺滑,用校表检查磁台是否平整,使用校表前先用手轻压表头,看表针是否回位,敏感度如何,每次都回到0位方可使用。

表座2\3以上吸住机头,校表针与被校面的夹角位小于20度,压表值应控制在0.2-0.3mm之间,平移X、Y轴普通机床公差不能大于0.01mm,精密机床不能大于0.005mm;3.3. 工件装夹:3.3.1. 根据放电总图方向摆放工件,有合配镶件的要用铜棒轻轻敲击到底,工件四角要用铜棒敲击到底;3.3.1.1.小镶件用批士装夹,并检查是否垂直;3.3.1.2.斜顶用斜度磁台装夹,并检查斜度是否与图纸斜度一致;3.3.1.3.超出磁台的工件面积过大,应拆下磁台,把工件直接码在工作台上,并检查平面是否平整;3.3.2. 检查工件平面、垂直度,公差范围;3.3.2.1.小于150×150×30垂直度无误差,平面0.00-0.020,水平0.00-0.010;3.3.2.2.大于150×150×30小于300×300×50,垂直度0.00-0.005,平面0.00-0.015,水平0.00-0.010;3.3.2.3.大于300×300×100,垂直度0.00-0.02,平面0.00-0.02,水平0.00-0.02;3.3.3. 校工件时,先校长的一边用铜棒敲击工件的后边,以免敲到校表头,校表进数应控制在0.2-0.3之间,由工件一端移到另一端:重复检查两端敲到数值一样即可上好磁再检查另几面是否直角;3.4. 电极装夹:3.4.1. 装夹电极前应在检测台上先检测,如有误差应选择可调机头装夹,装夹时应选择合适的夹具,有攻牙或深孔的铜公要用风枪吹净铜屑,薄骨片铜公应拿师付位,不可直接拿骨片或用手托下面,以免铜公变形;3.4.2. 装EROWA夹具时要先对准位置后再锁螺丝,并进行再次复检,如有误差,(粗公0.02,。