齿轮加工工艺过程卡片

- 格式:docx

- 大小:11.95 KB

- 文档页数:4

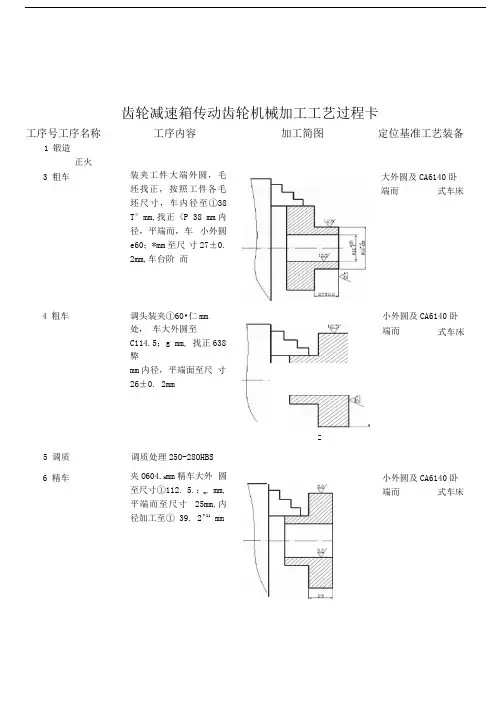

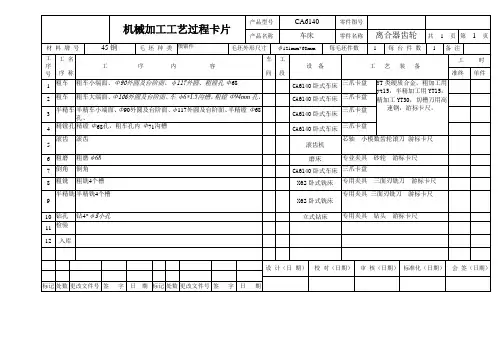

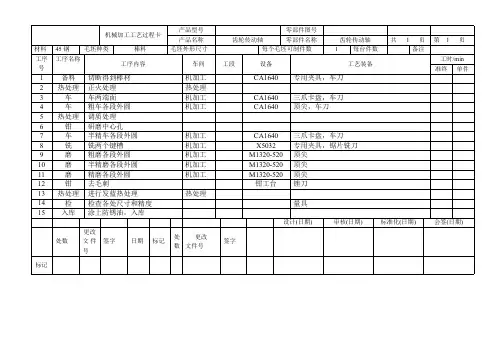

齿轮减速箱传动齿轮机械加工工艺过程卡工序号工序名称工序内容加工简图定位基准工艺装备1 锻造正火3 粗车4 粗车5 调质6 精车装夹工件大端外圆,毛坯找正,按照工件各毛坯尺寸,车内径至①38T°mm,找正 <P 38 mm内径,平端而,车小外圆e60;*mm至尺寸27±0.2mm,车台阶而调头装夹①60•仁mm处,车大外圆至C114.5;g mm, 找正638弊mm内径,平端面至尺寸26±0. 2mm调质处理25O-28OHBS夹O604.H mm精车大外圆至尺寸①112. 5.;w, mm,平端而至尺寸25mm,内径加工至① 39. 2^11 mm-大外圆及CA6140卧端而式车床小外圆及CA6140卧端而式车床小外圆及CA6140卧端而式车床7 精车掉头装夹6112.54.oB.nim 处,车小外圆至尺寸① 58mm,平端而至尺寸 51mm大外圆及CA6140卧端而式车床.8 倒角9 插齿齿端面和孔端而倒角 C2插齿 m=2・5mm.Z=43,F r=O.O36mm.Fp=O.O63mm,Fpi= 土 0. 014mm ,F t=0. 011mm,F产0.011mm,齿面&为2. 5um50 A—倒角____________ 机内孔及端Y58A插齿ifn 机10IT热处理齿面高频淬火以①39.2丁皿内圆柱而及大端而定位夹紧工件,拉键槽至尺寸要求内孔及大断而L6110型卧式内拉床12 磨内孔磨内孔至要求M220内圆磨床13 去毛刺钳工去毛刺14 检验按图样检验各部尺寸精度及要求15 入库。

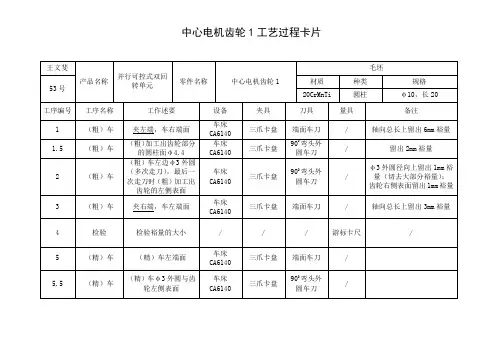

中心电机齿轮1工艺过程卡片王文斐产品名称并行可控式双回转单元零件名称中心电机齿轮1毛坯53号材质种类规格20CrMnTi 圆柱φ10,长20工序编号工序名称工作述要设备夹具刀具量具备注1 (粗)车夹左端,车右端面车床CA6140三爪卡盘端面车刀/ 轴向总长上留出6mm裕量1.5 (粗)车(粗)加工出齿轮部分的圆柱面φ4.4车床CA6140三爪卡盘90O弯头外圆车刀/ 留出2mm裕量2 (粗)车(粗)车左边φ3外圆(多次走刀),最后一次走刀时(粗)加工出齿轮的左侧表面车床CA6140三爪卡盘90O弯头外圆车刀/φ3外圆径向上留出1mm裕量(切去大部分裕量);齿轮右侧表面留出1mm裕量3 (粗)车夹右端,车左端面车床CA6140三爪卡盘端面车刀/ 轴向总长上留出3mm裕量4 检验检验裕量的大小/ / / 游标卡尺/5 (精)车(精)车左端面车床CA6140三爪卡盘端面车刀/5.5 (精)车(精)车φ3外圆与齿轮左侧表面车床CA6140三爪卡盘90O弯头外圆车刀/6 (精)车(精)车出齿轮部分的φ4.4圆柱面车床CA6140三爪卡盘90O弯头外圆车刀/为φ4.4圆柱面留出0.5mm裕量7 打孔在打φ2孔钻床ZM6132虎钳夹中心钻/ /8 打孔离左端面2mm处钻一φ0.8的孔钻通到中心间孔钻床ZM6132虎钳夹中心钻/ /8.5 攻丝在上步孔处攻出M1的螺纹孔手工虎钳夹攻丝刀/ /9 (精)车夹左端,(精)车右端面车床CA6140三爪卡盘90O弯头外圆车刀/10 插齿装夹好,并进行插齿插齿机YK5132插齿机上普通夹具插齿刀/加工后的齿形尺寸要比基本尺寸小0.03mm左右。

目的是为之后的热处理做准备。

11 热处理渗碳,淬火/ / / / 渗碳层深度0.3mm12 (粗)磨装夹好,粗磨齿轮表面磨床3TW-450磨夹具砂轮/ /13 (精)磨精磨齿轮表面磨床3TW-450磨夹具砂轮/ /14 桁齿桁齿桁齿机Y4232A磨夹具专用刀具/ 用于磨光齿面15 检验检验,清洗,妥善存放/ / / 游标卡尺加工完成。

机电职业技术学院齿轮泵体加工工艺过程及工序卡片编制审核批准共2页第2页机电职业技术学院机械加工工序卡片产品型号零件图号产品名称零件名称齿轮泵体共页第页车间工序号工序名称材料牌号机加铸HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件Φ130mm*130mm 1 1设备名称设备型号设备编号同时加工件数1夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时(分)准终单件工步号工步容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助01 铸造设计〔日期〕校对〔日期〕审核〔日期〕标准化〔日期〕会签〔日期〕徐志浩标记处数更改文件号签字日期标记处数更改文件号签字日期机电职业技术学院机械加工工序卡片产品型号零件图号产品名称零件名称齿轮泵体共页第页车间工序号工序名称材料牌号机加热处理HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件Φ130mm*130mm 1 1设备名称设备型号设备编号同时加工件数车间工序号工序名称材料牌号机加铣HT200 毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件Φ130mm*130mm 1 1设备名称设备型号设备编号同时加工件数铣床X5012 1夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时(分)准终单件工步号工步容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助01 铣前端面至总长为130±0.05mm端铣刀500 4 2.2 3 2 3.6min02 粗铣上盖结合面面铣刀500 4 2.2 3 2 3.6min设计〔日期〕校对〔日期〕审核〔日期〕标准化〔日期〕会签〔日期〕徐志浩标记处数更改文件号签字日期标记处数更改文件号签字日期机电职业技术学院机械加工工序卡片产品型号零件图号产品名称零件名称齿轮泵体共页第页车间工序号工序名称材料牌号机加钻HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件Φ130mm*130mm 1 1设备名称设备型号设备编号同时加工件数钻床立式钻床Z515 1夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时(分)准终单件工步号工步容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助01 钻上盖结合面上的4个∅9的孔钻头直径9 500 4 2 20 1 2min设计〔日期〕校对〔日期〕审核〔日期〕标准化〔日期〕会签〔日期〕徐志浩标记处数更改文件号签字日期标记处数更改文件号签字日期机电职业技术学院机械加工工序卡片产品型号零件图号产品名称零件名称齿轮泵体共页第页车间工序号工序名称材料牌号机加镗HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件Φ130mm*130mm 1 1设备名称设备型号设备编号同时加工件数钻床立式钻床Z515 1夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时(分)准终单件工步号工步容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助01 钻上盖结合面上的4个螺纹底孔钻头直径14 500 46.8 2 6 1 5min设计〔日期〕校对〔日期〕审核〔日期〕标准化〔日期〕会签〔日期〕徐志浩标记处数更改文件号签字日期标记处数更改文件号签字日期机电职业技术学院机械加工工序卡片产品型号零件图号产品名称零件名称齿轮泵体共页第页车间工序号工序名称材料牌号机加攻HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件Φ130mm*130mm 1 1设备名称设备型号设备编号同时加工件数钻床立式钻床Z515 1夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时(分)准终单件工步号工步容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助01 攻上盖结合面上4个螺纹细柄机用丝锥设计〔日期〕校对〔日期〕审核〔日期〕标准化〔日期〕会签〔日期〕徐志浩标记处数更改文件号签字日期标记处数更改文件号签字日期机电职业技术学院机械加工工序卡片产品型号零件图号产品名称零件名称齿轮泵体共页第页车间工序号工序名称材料牌号机加铣HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件Φ130mm*130mm 1 1设备名称设备型号设备编号同时加工件数加工中心TH6380加工中心1夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时(分)准终单件工步号工步容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助01 铣右端面至图样要求面铣刀500 4 2.2 67 1 3min设计〔日期〕校对〔日期〕审核〔日期〕标准化〔日期〕会签〔日期〕徐志浩标记处数更改文件号签字日期标记处数更改文件号签字日期机电职业技术学院机械加工工序卡片产品型号零件图号产品名称零件名称齿轮泵体共页第页车间工序号工序名称材料牌号机加车HT200产品名称零件名称齿轮泵体共页第页车间工序号工序名称材料牌号机加车HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件Φ130mm*130mm 1 1设备名称设备型号设备编号同时加工件数车床CA6140车床 1夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时(分)准终单件工步号工步容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助01 掉头,车腔∅50,深18±0.05mm 高速圆柱铣刀500 4 2.2 18.2 1 3min设计〔日期〕校对〔日期〕审核〔日期〕标准化〔日期〕会签〔日期〕徐志浩标记处数更改文件号签字日期标记处数更改文件号签字日期机电职业技术学院机械加工工序卡片产品型号零件图号产品名称零件名称齿轮泵体共页第页车间工序号工序名称材料牌号机加钻HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件Φ130mm*130mm 1 1设备名称设备型号设备编号同时加工件数1夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时(分)准终单件工步号工步容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助01 钻∅35的孔,至图样要求键槽铣刀500 4 2.2 13 1 3min设计〔日期〕校对〔日期〕审核〔日期〕标准化〔日期〕会签〔日期〕徐志浩标记处数更改文件号签字日期标记处数更改文件号签字日期机电职业技术学院机械加工工序卡片产品型号零件图号产品名称零件名称齿轮泵体共页第页车间工序号工序名称材料牌号机加攻HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件Φ130mm*130mm 1 1设备名称设备型号设备编号同时加工件数1夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时(分)准终单件工步号工步容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助01 攻∅35孔的螺纹至加工要求螺纹刀500 15 10 15 1 1min设计〔日期〕校对〔日期〕审核〔日期〕标准化〔日期〕会签〔日期〕徐志浩标记处数更改文件号签字日期标记处数更改文件号签字日期机电职业技术学院机械加工工序卡片产品型号零件图号产品名称零件名称齿轮泵体共页第页车间工序号工序名称材料牌号机加钳HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件Φ130mm*130mm 1 1设备名称设备型号设备编号同时加工件数1夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时(分)准终单件工步号工步容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助01 去毛刺,倒角锉刀、刮刀设计〔日期〕校对〔日期〕审核〔日期〕标准化〔日期〕会签〔日期〕徐志浩标记处数更改文件号签字日期标记处数更改文件号签字日期机电职业技术学院机械加工工序卡片产品型号零件图号产品名称零件名称齿轮泵体共页第页车间工序号工序名称材料牌号机加HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件Φ130mm*130mm 1 1设备名称设备型号设备编号同时加工件数1夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时(分)。

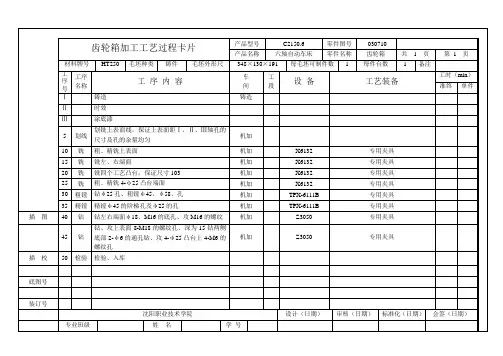

齿轮箱加工工序卡片产品型号C2150.6 零件图号030710产品名称六轴自动车床零件名称齿轮箱共9 页第 1 页车间工序号工序名称材料牌号机加车间 5 铣HT250毛坯种类毛坯重量每毛坯可制件数每件台数铸件16kg 1 1设备名称设备型号设备编号同时加工件数铣床X6132 1夹具编号夹具名称切削液专用夹具无工位器具编号工位器具名称工序公时准终单件3.89工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助描图 5 粗铣上表面,保证上表面距Ⅰ、Ⅱ、Ⅲ轴孔的尺寸51mm,顾及上表面到底面的尺寸171mm专用夹具、φ120端铣刀950 238.64 1.2 5 1 0.50 1.3710 精铣上表面,保证上表面到Ⅰ、Ⅱ、Ⅲ轴孔的尺寸50mm,顾及上表面到底面的尺寸170mm,表面粗糙度3.2专用夹具、φ120端铣刀1180 296.4 1.2 1 1 0.3 1.27 描校底图号装订号沈阳职业技术学院设计(日期)审核(日期)标准化(日期)会签(日期)专业班级姓名学号齿轮箱加工工序卡片产品型号C2150.6 零件图号030710产品名称六轴自动车床零件名称齿轮箱共9 页第 2 页车间工序号工序名称材料牌号机加车间 6 铣HT250毛坯种类毛坯重量每毛坯可制件数每件台数铸件16kg 1 1设备名称设备型号设备编号同时加工件数铣床X6132 1夹具编号夹具名称切削液专用夹具无工位器具编号工位器具名称工序公时准终单件7.31工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助描图 5 铣左端面,保证尺寸12、粗糙度为6.3 专用夹具、φ40端铣刀150 18.84 1.2 3.5 1 1.1 1.3310 铣右端面φ35,保证尺寸12、粗糙度为6.3 专用夹具、φ40端铣刀150 18.84 1.2 3.5 1 1.1 1.33 描校15 铣右端面φ25,保证尺寸2、粗糙度为6.3 专用夹具、φ40端铣刀235 20.66 1.2 3.5 1 1.2 0.41底图号装订号沈阳职业技术学院设计(日期)审核(日期)标准化(日期)会签(日期)专业班级姓名学号齿轮箱加工工序卡片产品型号C2150.6 零件图号030710产品名称六轴自动车床零件名称齿轮箱共9 页第 3 页车间工序号工序名称材料牌号机加车间7 铣HT250毛坯种类毛坯重量每毛坯可制件数每件台数铸件16kg 1 1设备名称设备型号设备编号同时加工件数铣床X6132 1夹具编号夹具名称切削液专用夹具无工位器具编号工位器具名称工序公时准终单件7.07工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助描图 5 铣四个工艺凸台,保证尺寸103,表面粗糙度6.3 专用夹具、φ30立铣刀235 20.66 1.2 3.5 1 4.72 1.54 描校底图号装订号沈阳职业技术学院设计(日期)审核(日期)标准化(日期)会签(日期)专业班级姓名学号齿轮箱加工工序卡片产品型号C2150.6 零件图号030710产品名称六轴自动车床零件名称齿轮箱共9 页第8 页车间工序号工序名称材料牌号机加车间12 钻HT250毛坯种类毛坯重量每毛坯可制件数每件台数铸件16kg 1 1设备名称设备型号设备编号同时加工件数钻床Z3050 1夹具编号夹具名称切削液专业夹具无工位器具编号工位器具名称工序公时准终单件4.81工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助描图 5 钻B面八个螺纹孔至尺寸φ6.647 专用夹具、φ6.647高速钢钻头1360 0.46 0.36 3.3235 1 0.4 0.4310 攻丝M8 专用夹具、M8机用丝锥392 0.16 0.36 0.6765 1 0.92 0.41描校15 钻两侧底部上2个螺纹底孔至尺寸φ4.917 专用夹具、φ4.917高速钢钻头1360 0.35 0.28 2.4585 1 0.82 0.4320 攻丝2-M6 专用夹具、M6机用丝锥392 0.12 0.28 0.5415 1 0.44 0.41底图号装订号沈阳职业技术学院设计(日期)审核(日期)标准化(日期)会签(日期)专业班级姓名学号。

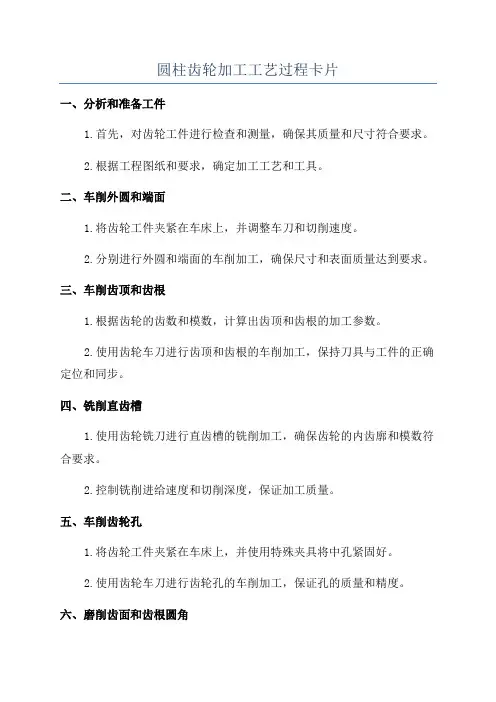

圆柱齿轮加工工艺过程卡片一、分析和准备工件1.首先,对齿轮工件进行检查和测量,确保其质量和尺寸符合要求。

2.根据工程图纸和要求,确定加工工艺和工具。

二、车削外圆和端面1.将齿轮工件夹紧在车床上,并调整车刀和切削速度。

2.分别进行外圆和端面的车削加工,确保尺寸和表面质量达到要求。

三、车削齿顶和齿根1.根据齿轮的齿数和模数,计算出齿顶和齿根的加工参数。

2.使用齿轮车刀进行齿顶和齿根的车削加工,保持刀具与工件的正确定位和同步。

四、铣削直齿槽1.使用齿轮铣刀进行直齿槽的铣削加工,确保齿轮的内齿廓和模数符合要求。

2.控制铣削进给速度和切削深度,保证加工质量。

五、车削齿轮孔1.将齿轮工件夹紧在车床上,并使用特殊夹具将中孔紧固好。

2.使用齿轮车刀进行齿轮孔的车削加工,保证孔的质量和精度。

六、磨削齿面和齿根圆角1.使用齿磨机进行齿面的磨削加工,确保齿轮齿面的平整度和精度。

2.使用齿磨机进行齿根圆角的磨削加工,提高齿轮的强度和耐磨性。

七、热处理1.对已经加工完毕的齿轮进行热处理,例如淬火、回火等。

2.通过热处理,提高齿轮的硬度、强度和耐磨性。

八、磨削齿轮外圆1.使用齿磨机对齿轮的外圆进行磨削加工,提高其表面质量和尺寸精度。

2.控制磨削进给速度、切削深度和砂轮的选择,确保加工效果。

九、清洗和检验1.对加工完毕的齿轮进行清洗,去除表面的油脂和杂质。

2.使用齿轮测量仪等检验工具对齿轮进行尺寸、精度和质量的检验。

十、包装和出货1.将加工完毕的齿轮进行包装,确保其在运输过程中不受损。

2.根据订单要求,将齿轮进行出货。

总结:圆柱齿轮加工工艺过程包括分析和准备工件、车削外圆和端面、车削齿顶和齿根、铣削直齿槽、车削齿轮孔、磨削齿面和齿根圆角、热处理、磨削齿轮外圆、清洗和检验、包装和出货等步骤。

每一步骤都需要严格控制加工参数和工艺技术,以确保最终齿轮的质量和性能符合要求。

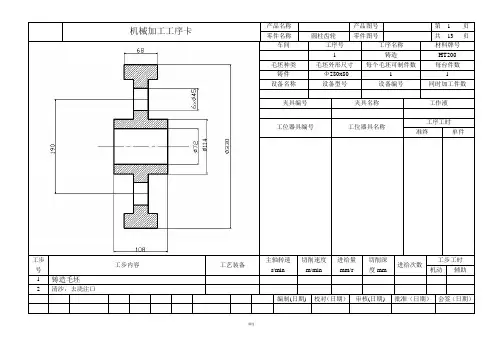

机械加工工序卡产品名称产品图号第 1 页零件名称圆柱齿轮零件图号共13 页车间工序号工序名称材料牌号1 铸造HT200毛坯种类毛坯外形尺寸每个毛坯可制件数每台件数铸件Φ280x80 1 1设备名称设备型号设备编号同时加工件数夹具编号夹具名称工作液工位器具编号工位器具名称工序工时准终单件工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 铸造毛坯2 清沙,去浇注口编制(日期) 校对(日期)审核(日期) 批准(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡产品名称产品图号第 3 页零件名称圆柱齿轮零件图号共13页车间工序号工序名称材料牌号3 扩孔HT200毛坯种类毛坯外形尺寸每个毛坯可制件数每台件数铸件Φ280x80 1 1设备名称设备型号设备编号同时加工件数钻床ZK5215 1夹具编号夹具名称工作液工位器具编号工位器具名称工序工时准终单件工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 轮辐孔扩至Φ30mm扩孔刀89 5.6 0.6 1 12 扩中心孔至Φ58mm扩孔刀97 6.3 0.8 1 1标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡产品名称产品图号第 4 页零件名称圆柱齿轮零件图号共13 页车间工序号工序名称材料牌号4 拉孔HT200毛坯种类毛坯外形尺寸每个毛坯可制件数每台件数铸件Φ2800x80 1 1设备名称设备型号设备编号同时加工件数拉床L YK6115夹具编号夹具名称工作液工位器具编号工位器具名称工序工时准终单件工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 拉中心孔至Φ60mm拉刀15 0.32 1标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡产品名称产品图号第 5 页零件名称圆柱齿轮零件图号共13 页车间工序号工序名称材料牌号5 粗车HT200毛坯种类毛坯外形尺寸每个毛坯可制件数每台件数铸件Φ280x80 1 1设备名称设备型号设备编号同时加工件数车床CAK6136夹具编号夹具名称工作液工位器具编号工位器具名称工序工时准终单件工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 粗车齿端侧面至60mm90°车刀250 70 0 10 12 粗车外圆至Φ277mm90°车刀300 80 0.5 2 23 粗车轮辐版侧面至15mm,并倒R8圆角90°车刀300 80 0.5 2 24 粗车中心孔端面至100mm,并倒C2直角90°车刀300 80 0.5 2 2编制(日期) 校对(日期)审核(日期) 批准(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡产品名称产品图号第 6 页零件名称圆柱齿轮零件图号共13页车间工序号工序名称材料牌号6 半精车HT200毛坯种类毛坯外形尺寸每个毛坯可制件数每台件数锻件Φ280x80 1 1设备名称设备型号设备编号同时加工件数车床CAK6136夹具编号夹具名称工作液工位器具编号工位器具名称工序工时准终单件号工步内容工艺装备r/min m/min mm/r 度mm 次数机动辅助1 半精车外圆至Φ276mm,并倒角YT15车刀600 150 0.3 0.2 5编制(日期) 校对(日期)审核(日期) 批准(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡产品名称产品图号第7 页零件名称圆柱齿轮零件图号共13 页车间工序号工序名称材料牌号7 滚齿HT200毛坯种类毛坯外形尺寸每个毛坯可制件数每台件数铸件Φ280x80 1 1设备名称设备型号设备编号同时加工件数齿轮滚床 YK38夹具编号夹具名称工作液工位器具编号工位器具名称工序工时准终单件号工步内容工艺装备r/min m/min mm/r 度mm 次数机动辅助1 滚齿m=3mm,z=90,α=20°滚齿刀50 2.5 1.5 1 3编制(日期) 校对(日期)审核(日期) 批准(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡产品名称产品图号第8 页零件名称圆柱齿轮零件图号共13 页车间工序号工序名称材料牌号8 插HT200 毛坯种类毛坯外形尺寸每个毛坯可制件数每台件数铸件Φ2800x80 1 1设备名称设备型号设备编号同时加工件数插床夹具编号夹具名称工作液工位器具编号工位器具名称工序工时准终单件号工步内容工艺装备r/min m/min mm/r 度mm 次数机动辅助1 插键槽18+0.020插刀100 10 1 1 5编制(日期) 校对(日期)审核(日期) 批准(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡产品名称产品图号第12 页零件名称圆柱齿轮零件图号共13 页车间工序号工序名称材料牌号12 倒角HT200毛坯种类毛坯外形尺寸每个毛坯可制件数每台件数铸件Φ280x80 1 1设备名称设备型号设备编号同时加工件数珩齿机YK5714夹具编号夹具名称工作液工位器具编号工位器具名称工序工时准终单件号工步内容工艺装备r/min m/min mm/r 度mm进给次数机动辅助1 珩齿至图纸要求珩刀300 10 0.2 0.05 2编制(日期) 校对(日期)审核(日期) 批准(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡产品名称产品图号第11 页零件名称圆柱齿轮零件图号共13 页车间工序号工序名称材料牌号11 磨孔HT200毛坯种类毛坯外形尺寸每个毛坯可制件数每台件数铸件Φ280x80 1 1设备名称设备型号设备编号同时加工件数钻床ZK5215夹具编号夹具名称工作液工位器具编号工位器具名称工序工时准终单件号工步内容工艺装备r/min m/min mm/r 度mm 次数机动辅助1 推中心孔至精度要求推刀600 0.01 1 1 1编制(日期) 校对(日期)审核(日期) 批准(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡产品名称产品图号第10 页零件名称圆柱齿轮零件图号共11 页车间工序号工序名称材料牌号10 磨齿HT200毛坯种类毛坯外形尺寸每个毛坯可制件数每台件数铸件Φ2800x80 1 1设备名称设备型号设备编号同时加工件数剃齿机YW A4332夹具编号夹具名称工作液工位器具编号工位器具名称工序工时准终单件机械加工工序卡产品名称产品图号第13 页零件名称圆柱齿轮零件图号共13 页车间工序号工序名称材料牌号13 检验HT200毛坯种类毛坯外形尺寸每个毛坯可制件数每台件数铸件Φ280x80 1 1设备名称设备型号设备编号同时加工件数夹具编号夹具名称工作液工位器具编号工位器具名称工序工时准终单件工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 按图样检查各部分精度专用量具编制(日期) 校对(日期)审核(日期) 批准(日期)会签(日期)。

00.214.5-机械加工工序卡片产品型号零件图号产品名称齿轮零件名称齿轮共(10)页第(1 )页车间工序号工序名材料牌号机加1、2 锻20Cr毛坯种类毛胚外形尺寸每坯件数每台件数锻件Φ75×22中心孔Φ20 1 1设备名称设备型号设备编号同时加工件数空气锤 1夹具编号夹具名称切削液工位器具编号工位器具名称工序工时准终单件流动蓝工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助刀具检测手段检测频率1 下料2 锻造尺寸Φ75×22mm中心孔Φ20mm的毛坯机械加工工序卡片产品型号零件图号产品名称齿轮零件名称齿轮共(10 )页第( 2 )页车间工序号工序名材料牌号机加 4 粗车20Cr毛坯种类毛胚外形尺寸每坯件数每台件数锻件Φ75×22中心孔Φ20 1 1设备名称设备型号设备编号同时加工件数车床 1夹具编号夹具名称切削液工位器具编号工位器具名称工序工时准终单件流动蓝工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助刀具检测手段检测频率1 以左端面及外圆固定,车右端面及部分外圆使尺寸Φ70mm2 车右端外圆使齿轮厚度17.3mm、Φ32.31mm并倒角30设计(日期)审核(日期)标准化(日期)会签(日期)审定(日期)机械加工工序卡片产品型号 零件图号产品名称齿轮零件名称齿轮共( 10 )页 第( 3 )页车间 工序号 工序名 材料牌号机加 4粗车20Cr毛坯种类 毛胚外形尺寸每坯件数每台件数锻件 Φ75×22中心孔Φ201 1 设备名称 设备型号设备编号同时加工件数车床1 夹具编号夹具名称切削液工位器具编号工位器具名称工序工时准终单件 流动蓝工步号 工 步 内 容工 艺 装 备主轴转速r/min 切削速度m/min 进给量mm/r 切削深度mm 进给次数 工步工时机动 辅助刀具检测手段检测频率1 以外圆和右端面固定车剩余外圆使外圆使尺寸Φ70mm2 车外圆保证齿轮厚度00.214.5-mm 、Φ40mm设计(日期)审核(日期)标准化(日期) 会签(日期)审定(日期)机械加工工序卡片产品型号 零件图号产品名称齿轮零件名称齿轮共( 10 )页第 ( 4 )页车间 工序号 工序名 材料牌号机加 5精车20Cr毛坯种类 毛胚外形尺寸每坯件数每台件数锻件 Φ75×22中心孔Φ201 1 设备名称 设备型号设备编号同时加工件数车床1 夹具编号夹具名称切削液工位器具编号工位器具名称工序工时准终单件 流动蓝工步号 工 步 内 容工 艺 装 备主轴转速r/min 切削速度m/min 进给量mm/r 切削深度mm进给次数工步工时机动 辅助刀具检测手段检测频率1 以左端面及外圆固定车右端面使两面间距2mm 轮毂厚度为18.3mm 此时端面直径Φ30mm2 车右部分外圆至Φ00.1566.946-mm 并倒角0.5×45°车内孔至0.13023.2+mm 并倒角1×45°设计(日期)审核(日期)标准化(日期) 会签(日期)审定(日期)机械加工工序卡片产品型号 零件图号产品名称齿轮零件名称齿轮共( 10 ) 页第( 5 ) 页车间 工序号 工序名 材料牌号机加 5精车20Cr毛坯种类 毛胚外形尺寸每坯件数每台件数锻件 Φ75×22中心孔Φ2011 1 设备名称 设备型号设备编号同时加工件数车床1 夹具编号夹具名称切削液工位器具编号工位器具名称工序工时准终单件流动蓝工步号 工 步 内 容工 艺 装 备主轴转速r/min 切削速度m/min 进给量mm/r 切削深度mm 进给次数 工步工时机动辅助 刀具检测手段检测频率1 以右端面以外圆固定车左端面使两面间距0.8mm 轮毂厚度为17.3±0.02mm2 车剩余外圆至Φ00.1566.946-mm 并倒角0.5×45°3 车剩余内孔至 0.13023.2+mm 并倒角1×45°设计(日期)审核(日期)标准化(日期) 会签(日期)审定(日期)机械加工工序卡片产品型号零件图号产品名称齿轮零件名称齿轮共( 10 ) 页第( 6 )页车间工序号工序名材料牌号机加7 拉花键20Cr毛坯种类毛胚外形尺寸每坯件数每台件数锻件Φ75×22中心孔Φ20 1 1设备名称设备型号设备编号同时加工件数拉床 1夹具编号夹具名称切削液工位器具编号工位器具名称工序工时准终单件流动蓝工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助刀具检测手段检测频率1 以外圆和端面固定拉花键Z=24、m=1、a=30°设计(日期)审核(日期)标准化(日期)会签(日期)审定(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片产品型号零件图号产品名称齿轮零件名称齿轮共( 10 )页第( 7 )页车间工序号工序名材料牌号机加8 滚齿20Cr毛坯种类毛胚外形尺寸每坯件数每台件数锻件Φ75×22中心孔Φ20 1 1设备名称设备型号设备编号同时加工件数滚齿机 1夹具编号夹具名称切削液工位器具编号工位器具名称工序工时准终单件流动蓝工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助刀具检测手段检测频率1 以内孔和左端面定位滚齿Z=31、m=1.75、a=15°设计(日期)审核(日期)标准化(日期)会签(日期)审定(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片产品型号零件图号产品名称齿轮零件名称齿轮共( 10 )页第( 8 )页车间工序号工序名材料牌号机加9 剃齿20Cr毛坯种类毛胚外形尺寸每坯件数每台件数锻件Φ75×22中心孔Φ20 1 1设备名称设备型号设备编号同时加工件数磨床 1夹具编号夹具名称切削液工位器具编号工位器具名称工序工时准终单件流动蓝工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助刀具检测手段检测频率1 去除毛刺、尖角设计(日期)审核(日期)标准化(日期)会签(日期)审定(日期)机械加工工序卡片产品型号零件图号产品名称齿轮零件名称齿轮共(10 )页第(9 )页机械加工工序卡片产品型号零件图号产品名称齿轮零件名称齿轮共(10 )页第(10 )页质量检验卡片产品型号零部件图号产品名称三档从动齿轮零部件名称三档从动齿轮共1页第1页质管部材料牌号20Cr 工序内容工序编号过程卡编号序号检验项目尺寸或技术要求检验工具检查率%名称及编号1 锻件尺寸Φ75×22中心孔Φ20游标卡尺2 粗车后尺寸外圆Φ70倒角30°最宽厚度22mm最小厚度14.50-0.2游标卡尺、量角器3 精车后尺寸轮毂厚度17.30.02±mm外圆尺寸Φ00.1566.946-mm倒角0.5×45°内孔尺寸0.1323.2+mm倒角1×45°游标卡尺、千分尺、量角器4 拉花键花键Z=24、m=1、a=30°花键量规5 滚齿滚齿Z=31、m=1.75、a=15°齿轮检测仪6 剃齿去除毛刺,尖角齿轮检测仪7 磨后尺寸端面精度1.6跳动公差0.02外圆精度0.8电动轮廓仪测量设计(日期)审核(日期)标准化(日期)会签(日期)审定(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期、。

产品名称齿轮轴零件名称齿轮轴共8 页第 5 页车间工序号工序名称材料牌号

机加工80 铣40Cr钢毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件 1 1

设备名称设备型号设备编号同时加工件数

铣床X52K 1 1

夹具编号夹具名称切削液

1 专用夹具普通乳化液

工位器具编号工位器具名称工序工时(分) 准终单件

工步号工步内容工艺装备

主轴转速切削速度进给量切削深度

进给次数

工步工时/s

r/min m/s mm/r mm 机动辅助

1 铣键槽,选择两个Φ60mm 外圆面作为基准。

铣刀,游标卡尺300 19.3 0.5

2 1 15 10

设计(日期)审核(日期)标准化(日期)会签(日期)

标记处数更改文件号签字日期标记处数更改文件号签字日期

产品名称齿轮轴零件名称齿轮轴共8 页第 6 页车间工序号工序名称材料牌号

机加工90 插齿轮40Cr钢毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件 1 1

设备名称设备型号设备编号同时加工件数

插齿机 1 1

夹具编号夹具名称切削液

1 专用夹具普通乳化液

工位器具编号工位器具名称工序工时(分) 准终单件

工步号工步内容工艺装备

主轴转速切削速度进给量切削深度

进给次数

工步工时/s

r/min m/s mm/r mm 机动辅助

1 插齿轮插刀、专用夹具300 19.3 0.5

2 1 15 10

设计(日期)审核(日期)标准化(日期)会签(日期)

标记处数更改文件号签字日期标记处数更改文件号签字日期。