MLC检查缺陷汇总、分析

- 格式:pdf

- 大小:334.85 KB

- 文档页数:11

MLCPSC检查缺陷例举(续)标题四A4.1 船上医疗•Medical report forms are not kept secret by captain or designated person bycaptain.•该轮医疗报告表格未由船长或船长授权人员进行保密.•No inspection record to show the expiry dates, quantity and names of allmedicines on board. Not comply with the requirements of item 12 of DMLC PARTII.•公司程序文件DRMC-CR05 规定二副负责医护工作,但是二副无船上医护培训合格证•2nd Officer in charge of medical care on board prescribed by the Company ProcedureDRMC-CRO5, but he has not a certificate of medical care on board.•现场巡逻,发现船上的急救担架型式不是符合世界卫生组织(WHO)编著的《国际船舶医学指南》规范性蓝本中建议的适应船舶特点的“罗勃逊担架”•During on board patrol inspection, it was found that the stretcher in thehospital was not the type of “Neil Roberson Stretcher” according to therequirement of the《International Medic•现场检查发现提供给海员诊断和治疗设施不能迅速使用,不满足MLC2006 公约 A4.1.1 款的要求•Inspected to the scene and found that the necessary medical equipment andfacilities for diagnosis and treatment was not ready to use. Does not satisfy theMLC2006 Convention A4.1.1 clause.•现场检查发现,船上医务室内存储的部分药品已过期,如:Raceani sodamine tablet, Cefixime dispersible tablet, Gentamycin sulfateinjection, Dexamethasone sodium phosphate injection 等,不满足公司 MLC2006 履约手册第4.1.4(1)条的要求•Upon onboard inspection, some medicine stored in the hospital were found•During MLC2006 inspection for M.V.'MINGHAI', and found that the 'Standardmedical report form “was not provided on board, It was not complied with theerequirements of MLC2006 A.4.1.2•香港海事处要求的船上海员医疗报告表格没有填妥(香港海事处要求参照《国际船舶医疗指南》第 25 章),不满足 MLC 2006 公约A4.1.2 款要求•The medical report form of seafarers on board the ship that required byHong Kong Marine department didn't fill in (refer to chapter 25 of the InternationalMedical Guide for•船上没有给供船长或相关人员使用的标准医疗报告表,不满足MLC2006 公约 A4.1.2 的相关要求•There isn’t a standard medical report form for use by the master andrelevant medical personnel on board and ashore which is used to help facilitatetreatment of seafarers, does not satisfy the MLC2006•船上没有为海员建立标准的医疗报告表格,不符合海事劳工公约2006 标准 A4.1.2 的要求•A standard medical report form for seafarers haven’t been provided onboard, it's not comply with the requirements of Standard A4.1.2 of MLC2006.•船上没有为海员建立标准的医疗报告表格,不符合海事劳工公约2006 标准 A4.1.2 的要求•A standard medical report form for seafarers haven’t been provided on board,it's not comply with the requirements of Standard A4.1.2 of MLC2006.•船上没有为海员建立标准的医疗报告表格,不符合海事劳工公约2006 标准 A4.1.2 的要求•A standard medical report form for seafarers haven’t been provided on board,it's not comply with the requirements of Standard A4.1.2 of MLC2006.•船上没有医疗报告表格•No medical report forms were on board.•船员医疗报告表格没有填写•The medical report form for seafarers were not completed.•船员医疗报告表格没有填写•The medical report form for seafarers were not completed.•查船上药品及医疗器械未按照香港主管机关颁布的PART I 中所指向的 CAP.478X《商船(海员)(医疗物品)规例》中的要求配备•The medicine and medical equipment stored onboard do not comply with therequirements of Cap.478X, which is indicated in PART, I issued by Hong Kongcompetent authority.•查船上药品及医疗器械未按照香港主管机关颁布的PART I 中所指向的 CAP.478X《商船(海员)(医疗物品)规例》中的要求配备•The medicine and medical equipment stored onboard do not comply with therequirements of Cap.478X, which is indicated in PART, I issued by Hong Kongcompetent authority.•现场检查发现医药箱、医疗设备配备不足(如、急救无急救设备、无氧气呼吸器),病房缺乏必要的维护,不能处于随时可用状态,不满足 MLC2006 公约 A4.1.3 款的要求•Inspected to the scene and found that the necessary medicine, medicalequipment and facilities for diagnosis and treatment were not enough, such asfist aid, oxygen cylinder •During inspection, and find that no evidence shows that the person incharge of medical care on board have satisfactorily completed training (medicalfirst aid). It was not complied with the requirements of MLC2006 A.4.1.4(c)标题四A4.3 健康与安全事故防止•无证据表明船上对船员进行有关噪音和振动危害性的培训,不符合 MLC2006 4.3.1 条要求•经查船舶安委会工作,船上仅设立了安委会,但没有对组成人员的职责做出规定, 不满足公约 A4.3.1 款的相关要求.•Through inspection, it is found that, a safety committee has been foundedon the ship, but there is no rule set regarding the duty of its members, whichdoes not conform to the requirements stipule•2013 年 4 月 30 日,船长即安全委员会主任召开了开航前船长重要指令,无证据表明安全主任对上述指令内容进行了相关培训•The captain carried out the muster's pre-sailing important orders on Apr. 302013. No evidence shows the relation training carried out by the chief of theship's safety committee.•船上已成立以船长为领导的安全委员会,但无证据表明履行安委会的职责,不满足 MLC2006 公约 A4.3.2 款的要求•The safety committee leaded by captain on board ship has already been established,but no evidence to show that the duties of the safety committee has been implemented,does not satisfy the MLC2006•没有证据显示安委会成员参加了船舶安全委员会会议(没有安全委员会会议记录)•No evidence shows that the safety representatives attended the meetings ofthe ship’s safety committee (no minutes of the meeting found).•船上安委会职责未明确规定,不满足 MLC2006 公约 A4.3.2d 款的相关要求•The duties of the safety committee on board hasn’t been specified yet,doesnot satisfy the MLC2006 Convention A4.3.2dclause.•船上尚未建立安全委员会并规定其职责,不满足 MLC2006 公约A4.3.2d 款的要求•The ship’s safety committee has not been established on board and the dutiesof the safety committee have also not been specified, does not satisfy theMLC2006 Convention A4.3.2d clause.•记录显示船舶在 2013.3.19/20 以及 2013.4.25 进行修理时对动火操作未采取相应的安全措施(Accroding3.4)•大厨对进入冰库的安全要求不熟悉,无警示牌•(A4.3.7)The Cooker was not familiar with the safety requirements to go into the icehouse, also no warning brand in field.标题四A4.2 船东的责任•船上现有的管理协议未包含 MLC2006 劳工公约的授权•The Management Agreement on board didn't include the authorization ofMLC2006.标题四A4.5 社会保障•无证据表明船东为吴过、郁沈和提供了社会保险•There is no evidence to social security protection was provided to Mr. WUGUO and YU SHENHE by the owner.标题五A5.1.5 船上投诉程序•没有向所有海员提供一份船上投诉程序的副本,不满足2006MLC 公约A5.1.5“船上投诉程序”的相关要求•Seafarer is not provided with a copy of the complaint procedures of theship. It was found that they do not comprehend the procedure during interviewin private with some seafarers.•海员未持有投诉程序,且经与海员面谈得知部分海员对投诉程序不了解.•Seafarers are not provided with copies of the complaint procedures of theship.•船员未持有投诉程序副本.•Seafarers were not provided with a copy of the complaint procedures in theworking language of the ship.•船员不熟悉投诉程序•The crewmembers were not familiar with the on-board complaint procedures.•During inspection, the on-board complaint procedures on the ship in EngineRoom was been reviewed and found that It was not include contact informationfor the competent authority in the flag state and, where different, in theseafarers, country of residence.•During inspection, and find that the crew holding the on board complaint procedureapplicable on the ship without the contact information for the complementauthority in the flag state. It was not complied with the requirements ofMLC2006 A 5.1.5.4.•Talking with ship's crew, it's found that some of the crew was notfamiliar with the 'On-board complaint handling procedure' and thecopy of On-board complaint handling procedures was not available by the crew.•During inspection, the complaint procedures holding by chief engineer isbeen reviewed and find that no person on board the ship who canon aconfidential basis, provide seafarers with impartial advice on their complaintand otherwise assist them in fowling•船上投诉程序无主管机关联络信息,不满足MLC2006 公约A5.1.5.4 款的相关要求•The relevant contact information of the flag’s authority has not beenincluded in the complaint procedures on board, does not satisfy the MLC2006Convention A5.1.5.4 clause.•经询问部分船员关于船上投诉的规定,均不熟悉且他们手上也没有保存“船上投诉程序”文件的副本,不符合规则A5.1.5.4 的有关规定. By asking some seafarer about the onboardcomplaint procedures, it is found that no seafarer was familiar with theonboard complaint procedures, and none of them was provided with a copy of•A copy of the on-board complaint procedures not provided to all seafarers servingonboard this vessel, it does not meet the requirement of regulations StandardA.5.1.5 of MLC 2006.所有缺陷的纠正与预防措施必须在签发/签署MLC 证书或符合证明前由船东或船方代表船东制定,并得到检查员认可;对于严重缺陷,必须根据船旗国和/或总部指令在开航前予以纠正或降级;船东或船方代表船东制订的纠正及预防措施时一般应考虑:•分析缺陷产生的根本原因;•视缺陷的性质决定是否应在开航前纠正,或允许开航后一定时间内纠正;•对允许开航后纠正的一般缺陷,船东制订的纠正措施计划完成期限不得超过三个月;•应针对缺陷制订预防措施;•明确缺陷纠正的责任人;•满足船旗国的特殊要求(如有时)。

1.雇用未满16周岁的船员;

2.雇用未成年人,夜间工作或从事的工作可能危及其健康或安全;

3.船上配员不足(计算要除去未成年海员数目);

4.其他违反基本权利的情况(如以种族、性别或是否参加工会活动为标准安排不符要求的住宿);

5.屡次发生海员无有效证书证明其身体健康;

6.同一船上有多名海员未持有有效的上船协议或者上船协议里包含违反海员权利的条款;

7.船员工作时间大于规定的最长时间或者休息时间少于规定的最短时间;

8.必要的通风、空调或取暖设施无法正常工作;

9.住宿、膳食以及卫生设施不清洁或者相关设备缺失、故障;

10.食品和饮用水在质量和数量上无法满足预定航期的需要;

11.医学指南、医药箱等医疗设备需要的时候,船上却没有配备

12.从事国际航行、航程在3天以上、载有100人及以上的客船未配备医生,或其他船舶无负责医疗的海员在船;

13.连续拖欠海员工资或在重要时期拖欠海员工作,伪造工资账户,存在多于一套的工资账户。

MLCC质量控制与失效分析无源元件(passive component)在电子产品中占有十分重要的地位。

虽然很多无源元件在整个电子产品中所占的物料价值并不高,但任何一个微不足道的元器件的失效都可能导致整个系统的失效。

一般电子产品中有源元器件(IC)和无源元件的比例约为1:10-20。

从该数据可以看出无源元件质量控制的重要性。

无源元件的类型很多,多层陶瓷电容器(MLCC)是其中最重要,也是用量最大的产品之一。

MLCC的典型结构中导体一般为Ag或AgPd,陶瓷介质一般为(SrBa)TiO3,多层陶瓷结构通过高温烧结而成。

器件端头镀层一般为烧结Ag/AgPd,然后制备一层Ni阻挡层(以阻挡内部Ag/AgPd材料,防止其和外部Sn发生反应),再在Ni层上制备Sn或SnPb层用以焊接。

近年来,也出现了端头使用Cu的MLCC产品。

根据MLCC的电容数值及稳定性,MLCC划分出NP1、COG、X7R、Z5U等。

根据MLCC的尺寸大小,可以分为1206,0805,0603,0402,0201等。

MLCC的常见失效模式多层陶瓷电容器本身的内在可靠性十分优良,可以长时间稳定使用。

但如果器件本身存在缺陷或在组装过程中引入缺陷,则会对其可靠性产生严重影响。

陶瓷多层电容器失效的原因分为外部因素和内在因素内在因素主要有以下几种:1.陶瓷介质内空洞(Voids)导致空洞产生的主要因素为陶瓷粉料内的有机或无机污染,烧结过程控制不当等。

空洞的产生极易导致漏电,而漏电又导致器件内部局部发热,进一步降低陶瓷介质的绝缘性能从而导致漏电增加。

该过程循环发生,不断恶化,严重时导致多层陶瓷电容器开裂、爆炸,甚至燃烧等严重后果。

2.烧结裂纹(firing crack)烧结裂纹常起源于一端电极,沿垂直方向扩展。

主要原因与烧结过程中的冷却速度有关,裂纹和危害与空洞相仿。

3.分层(delamination)多层陶瓷电容器的烧结为多层材料堆叠共烧。

烧结温度可以高达1000℃以上。

MLC履约过程中的常见缺陷之四随着MLC公约生效日的临近,各船旗国均加强了批约、立法进程,全球各港口国组织也在积极准备公约生效后的检查,为了确保各相关船东能在规定的时间内获得相应的MLC证书或符合证明,以及能够满足检查需要,现将有关可能在船舶上出现的常见缺陷情况进行了梳理,仅供参考。

一、食品与膳食服务1、至少每周检查一次;a. 食品和饮用水供应;b. 用于储存和处理食物和饮用水的所以场所和设备;c. 用于准备和供应餐食的厨房或其他设备;d. 检查结果记录在“船旗国日志”和“航海日志”。

2、每月按“食品和饮用水管理检查表”检查并记录,以保持船员的营养平衡和饮食安全。

3、重点关注项目:(1)大厨持有符合MLC,2006的厨师培训证书或相关的厨师培训证明文件;(2)膳食辅助人员(大台)已接受专门机构有关食品和个人卫生以及船上处理和储存食品等方面的培训,或已由大厨对其培训。

(3)厨房卫生及设施良好,生熟食分开。

(4)冷藏设施温度在正常范围。

(冷库:零下12ºC至零下18ºC,如存放一月以上,稳定需要零下18ºC或更低;菜库:2ºC至6ºC)(5)冰库报警设施正常,大厨及大台清楚该按钮功能。

(6)船舶已满足下航次船员营养所需的食品和饮用水。

(7)船上配备有关膳食营养的书籍或电子版、(8)船舶已建立伙委会,伙委会成员已张贴。

(9)注意餐食与菜谱的一致性,十一、健康和安全及防止事故1、职业安全和健康方针已张贴于公共场所2、船上安委会已建立,安委会成员已张贴。

每月召开安委会会议,会议内容已包含职业健康安全的相关内容及预防措施记录按要求存档。

3、根据船舶“职业健康危险源清单”指定各项船舶作业(活动)风险评估表,并按体系要求存档备查。

4、按体系文件要求执行工作许可证制度,及工前会制度,并按要求记录存档。

5、船舶已配备足够的劳动保护用品,并已建立清单。

6、甲板部和机舱部将安全帽、手套、耳罩和耳塞等放置于更衣间内。

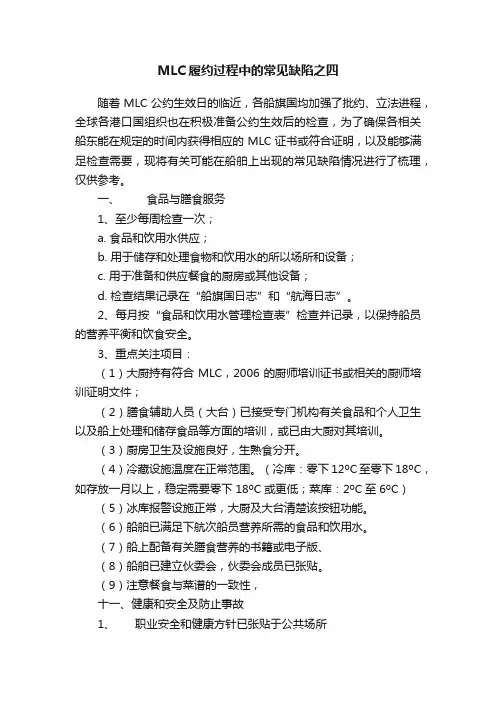

全面的M1CC失效分析案例课件Q:M1CC电容是什么结构的呢?A:多层陶瓷电容器是由印好电极(内电极)的陶瓷介质膜片以错位的方式叠合起来,经过一次性高温烧结形成陶瓷芯片,再在芯片的两端封上金属层(外电极)制成的电容。

TerminationsM1CC电容特点:机械强度:硬而脆,这是陶瓷材料的机械强度特点。

热脆性:M1eC内部应力很复杂,所以耐温度冲击的能力很有限。

Q:M1CC电容常见失效模式有哪些?A:焊接锡量不当r组装缺陷《[墓碑效应多层陶瓷J (陶瓷介质内空洞电容器缺陷]f内在因素«电极内部分层I本体缺陷1浆料堆积(机械应力【外在因素《热应力I电应力Q:怎么区分不同原因的缺陷呢?有什么预防措施呢?当温度发生变化时,过量的焊锡在贴片电容上产生很高的张力,会使电容内部断裂或者电容器脱帽,裂纹一般发生在焊锡少的一侧;焊锡量过少会造成焊接强度不足,电容从PCB板上脱离,造成开路故障。

2、墓碑效应(d)Norma1图3墓碑效应示意图在回流焊过程中,贴片元件两端电极受到焊锡融化后的表面张力不平衡会产生转动力矩,将元件一端拉偏形成虚焊,转动力矩较大时元件一端会被拉起,形成墓碑效应。

原因:本身两端电极尺寸差异较大;锡镀层不均匀;PCB板焊盘大小不等、有污物或水分、氧化以及焊盘有埋孔;锡膏粘度过高,锡粉氧化。

措施:①焊接之前对PCB板进行清洗烘干,去除表面污物及水分;②进行焊前检查,确认左右焊盘尺寸相同;③锡膏放置时间不能过长,焊接前需进行充分的搅拌。

本体缺陷一内在因素1、陶瓷介质内空洞图4陶瓷介质空洞图原因:①介质膜片表面吸附有杂质;②电极印刷过程中混入杂质;③内电极浆料混有杂质或有机物的分散不均匀。

2、电极内部分层图5电极内部分层原因:多层陶瓷电容器的烧结为多层材料堆叠共烧。

瓷膜与内浆在排胶和烧结过程中的收缩率不同,在烧结成瓷过程中,芯片内部产生应力,使M1CC产生再分层。

预防措施:在M1CC的制作中,采用与瓷粉匹配更好的内浆,可以降低分层开裂的风险。

MLCC端电极缺陷检测与分析方法探索MLCC端电极缺陷检测与分析方法探索MLCC(多层陶瓷电容器)是广泛应用于电子设备中的关键元件之一。

为了确保其性能和可靠性,需要对MLCC端电极进行缺陷检测与分析。

下面将通过逐步的思路,探索MLCC端电极缺陷检测与分析方法。

第一步:收集样本首先,我们需要收集一些具有不同类型缺陷的MLCC样本。

这些样本可以来自于生产线上的废品或者是从市场上购买的次品。

确保收集的样本具有广泛的缺陷种类和不同程度,以便后续的检测与分析。

第二步:目视检查在目视检查阶段,我们首先使用肉眼对MLCC端电极进行外观检查。

看是否有明显的外观缺陷,如裂纹、焊接不良等。

这一步骤可以快速筛选出明显存在问题的样本,减少后续的检测工作量。

第三步:显微镜观察对于通过目视检查的样本,我们将使用显微镜对MLCC端电极进行观察。

显微镜可以放大样本的细微结构,并帮助我们发现一些肉眼无法察觉的缺陷。

比如,可以观察焊点的连接情况、金属层的均匀性等。

第四步:X射线检测X射线检测是一种非破坏性检测方法,可以检测MLCC端电极内部的缺陷情况。

通过对样本进行X射线照射,可以获取样本的内部结构图像,从而发现一些隐蔽的缺陷,比如焊点的内部空洞、金属层的质量等。

第五步:电学测试电学测试是评估MLCC端电极性能的重要手段。

通过测量电容器的电容、电阻、电感等参数,可以判断其是否存在缺陷。

比如,电容值过低可能表示电极之间存在短路,电阻值过高可能表示电极之间存在断路等。

第六步:化学分析在某些情况下,我们需要对MLCC端电极进行化学分析,以确定缺陷的成因。

通过对样本进行化学分析,可以确定元素的分布情况、材料的纯度等,从而帮助我们找出缺陷的来源,并提出改进措施。

综上所述,MLCC端电极缺陷检测与分析涉及多种方法与步骤。

从目视检查到显微镜观察,再到X射线检测、电学测试和化学分析,每一步都有其独特的作用。

通过逐步的思路,我们可以全面地了解MLCC 端电极的缺陷情况,并提出相应的改进措施,以提高MLCC的性能和可靠性。

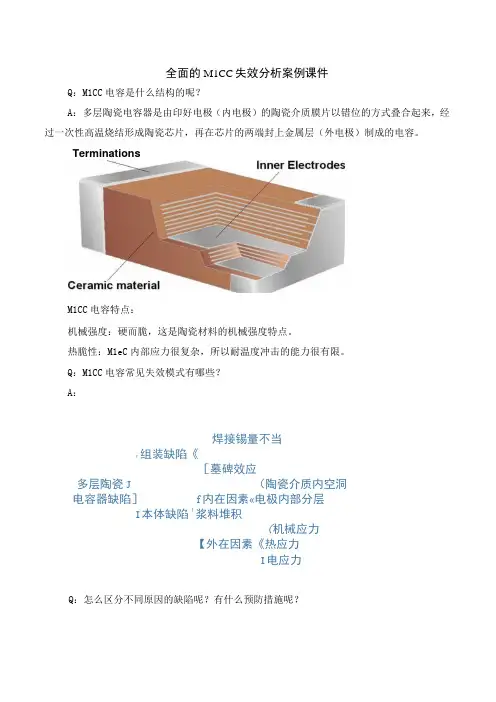

M L C C漏电失效分析美信检测失效分析实验室摘要:本文通过X射线透视检查、MLCC外观、MLCC内部结构分析及SEM/EDS检查,认为造成MLCC漏电失效的原因为:电容本身质量问题,MLCC内部存在镍瘤,镍瘤的存在使热应力裂纹的萌生产生了可能。

关键词:MLCC, 镍瘤,片式多层陶瓷电容器,失效分析,MLCC漏电失效分析1. 案例背景客户端在老化实验测试阶段发现MLCC出现漏电失效,其不良比率不详,该MLCC焊接工艺为回流焊接工艺。

2. 分析方法简述通过外观检查OK样品与NG样品表面未见明显异常。

NG样品OK样品通过X射线透视检查,OK样品和NG样品内部均未发现裂纹孔洞等异常。

MLCC X射线透视内部结构图将OK样品和NG样品分别切片,然后在金相显微镜下放大拍照观察MLCC内部结构,NG样品电容内部存在镍瘤及热应力裂纹,而OK样品未见异常。

MTT(美信检测)是一家从事材料及零部件品质检验、鉴定、认证及失效分析服务的第三方实验室,网址:联系电话:、。

裂纹镍瘤NG样品OK样品通过对样品剖面SEM/EDS分析,NG样品电容内部电极层不连续,存在明显镍瘤;其镍瘤周围多条向外延伸裂纹并在裂缝通道内发现明显碳化痕迹(EDS结果中C含量高达50%),此应为热应力裂纹,裂纹的存在直接导致电容性能异常;而OK样品电容内部电极层连续,陶瓷介质层致密未发现孔洞及镍瘤,电容性能良好。

镍瘤位置碳化痕迹位置NG样品电容内部局部形貌EDS能谱图(镍瘤位置)OK样品电容内部结构空白样品电容内部形貌和EDS能谱图(镍瘤位置)➢失效模式分析:多层陶瓷电容器(MLCC)本身的内在可靠性十分优良,可长时间稳定使用。

但如果器件本身存在缺陷或在组装过程中引入缺陷,则会对可靠性产生严重的影响。

陶瓷多层电容器(MLCC)失效的原因一般分为外部因素和内在因素。

内在因素包括: 陶瓷介质内空洞、介质层分层;外部因素包括:热应力裂纹及机械应力裂纹。

MLC 检查常见缺陷举例:第1.1条最低年龄·有16岁以下的海员。

· 18岁以下的海员在夜间工作(不在培训项目之列)。

·18岁以下的海员从事可能损害其健康或安全的工作。

第1.2条体检证书·船上海员没有有效的体检证书或者在紧急情况下主管当局的批准。

·海员违背体检证书的医疗限制在船上从事工作或执行任务。

·从事国际航行船舶的海员没有持有英文版的证书。

·体检证书不是由具备签发证书资格的医师签发。

第1.3条培训和资格·海员的资格不符合安全配员文件要求。

·船上海员未经培训、或具备履行其职责的资格。

·证书或签注未及时更新或已过期。

·船上海员没有成功地完成船上个人安全培训。

第1.4条招募和安置·没有提供书面证据证明招募和安置服务机构及代理是按照2006海事劳工公约的规定运作。

·私营海员招募和安置服务机构不具备2006海事劳工公约规定的资质及服从管理,或者其执照或证书或其他类似的文件不再有效·海员招募和安置服务要求海员付费或者收取就业服务费(如可能,报告该国主管当局在那设备的服务机构)·在未批准公约的国家通过私营海员招募和安置服务机构招聘海员,这种情况下,船东又不拿出其符合2006海事劳工公约结论。

第2.1条海员就业协议·海员没有就业协议在船上工作。

·海员具有就业协议,但该协议未全部包含按公约标准A2.1第4段(a)-(k)所列事项。

·海员就业协议不符合国家的相关要求。

·没有系统或规定确保海员拥有完整的就业记录。

·没有给予海员其在船上履行雇佣关系的就业记录。

·集体谈判协议构成海员就业协议的全部或一部分,而协议未保留在船上或从事国际航行的船舶协议保留在船上但其相关的内容未用英语提供。

·协议的标准格式不是用英语。

MLCC电容烧损失效机理分析及改善建议1.失效背景马达产品在客户端运行一段时间后,发生功能失效。

经过初步检测,新阳检测中心(下文简称中心)判断该问题是组件中的MLCC电容发生失效导致的。

2.检测分析2.1失效样品的外观分析电容有明显开裂现象,但电容表面整体未见烧损碳化痕迹。

2.2电容切片断面的分析经过边研磨边观察的方式分析得出,在电容电极两端均检出有约45°的裂纹。

同时,在PCB层有烧损与碳化的现象。

并且电容内部电极之间有打火烧损异常。

电容研磨至陶瓷层刚去掉的位置时观察,烧损主要集中于PCB的PAD 位置,电容面未见明显烧灼异常,电容两端有明显的约45°裂纹异常。

电容研磨至约1/3位置时观察,PCB烧黑碳化、分层,电容面未见明显烧灼异常,电容两端有明显的约45°裂纹异常,且呈现碎裂状态。

电容研磨至约1/2位置时观察,PCB烧黑碳化、分层,电容面有明显开裂,烧损区域,电容两端有明显的约45°裂纹异常,且呈现碎裂状态。

根据电容断面烧损区域局部图显示,说明层间发生了短路异常。

根据烧损区域SEM分析图显示,说明异常位置存在开裂状态。

3.失效机理分析3.1不良分析电容失效特征:①电容端电极位置从外向内贯穿性45°裂纹,且裂纹延伸至内电极层;②电容内部烧损位置,有贯穿性裂纹;③PCB基材位置受到了高热影响,发生烧损、碳化、分层,电容没有比较严重的爆裂及烧灼点。

失效原因分析:①电容端电极45°裂纹,是典型的应力裂纹。

且该裂纹从外向内贯穿,电容烧损点呈现非聚集性、非点扩散性特征。

因此,判断该电容先前已有裂纹产生。

②裂纹在后续的过程中延展、贯穿,导致内部电极层错位短路,形成电阻效应,产生高热,使PCB基材高温碳化、分层。

③电容内部在电流作用下发生烧损,造成内部电极片层产生裂纹及烧损点。

3.2改善建议针对电容失效机理的分析,电容应力裂纹可能是失效的根本原因。

MLCC 常见故障分析北京718友益电子有限责任公司 祁怀荣MLCC 指多层[或叠层]陶瓷电容器, 由于生产成本较其它电容器低,ESR[等效串联电阻]和ESL[等效串联电感]极低,因此,被广泛使用在各类高频电路.它的产量占电容器总产量的70%以上. 进些年MLCC 的技术进步非常快, 其体积容量比已经接近钽电容器的水平.由于其独特的无极性结构非常适合滤波使用,因此,在微电子电路上的应用范围不断扩大.大有代替部分体积容量比较低的片式钽电容器的势头.尽管其在高频特性上优点突出,但其弱点也经常导致使用出现问题; 例如在-55-+125度的极限温度内其容量变化率较大,不能满足使用温度变化幅度过大,滤波精度要求高的电路. 另外,由于叠层厚度的增加导致产品的机体变的更'脆',在焊接上板冷却后非常容易出现由于电路板热应力导致的叠层裂纹,出现裂纹的产品在常温时漏电流变大,在电路板温度升高时漏电流反而降低,因此,查找原因非常困难.当通过的电流很大时,一样可以突然出现发热导致的电击穿现象,有时候甚至还会出现烧板现象.导致MLCC 焊接后叠层出现裂纹的根本原因,是高温焊接后冷却过程中线路板和MLCC 机体不同的膨胀率, 因为MLCC 的基材是氧化物组成的陶瓷材料,因此,其非常脆,也就是说在叠层较薄时非常容易在极微小的热应力下断裂. 其容易断裂的比列随容量的增加而增加,因为,容量高的MLCC,其叠层数量越多,而且每层厚度也更薄,目前最薄的叠层厚度已经达到1微米左右.使用此类产品,必须非常注意产品与焊接温度曲线及焊接材料和电路板材料间的选择问题, 稍微有一点的热应力就有可能导致部分MLCC 的部分叠层出现断裂.出于对MLCC 较大容量产品的对热应力导致的失效比列增加的担心,按照美军电子元件使用规定,军用MLCC 的叠层厚度不能小于10微米,也就是说一定容量的MLCC 产品,体积过小的产品不容许在军用电子电路中使用. 因为其非常容易出现在温度变化过大时突然断裂而导致失效率增加.实际上,上述原因导致的失效比比皆是, 特别是在民用电子产品上,由于过度追求小体积导致的此类问题已经导致电路可靠性大幅度降低, 出现的问题非常多.为了解决此问题,美国一家公司开发了一种端子涂敷了导电高分子聚合物的MLCC, 此产品主要解决的问题就是MLCC 产品耐热应力差的缺点.可悲的是我国生产的此类产品在质量等级上与国外公司的差距仍然在扩大,而在向用户提供产品时,多数生产厂家都对此缺点避而不谈, 从而使许多用户对因此问题导致的失效率问题越来越多.Generated by Foxit PDF Creator © Foxit Software For evaluation only.。

MLC PSC检查缺陷例举标题一/A1.2/体检证书担任饮用水管理的船员(木匠高某某)的体检证书更换时,没有进行粪便细菌培养检查The fecal examination and culture of bacteria to the seafarer Mr.Gao xx(Carpenter) who in charge of the drink water handling was not carried out whenthe Medical Certificate was renewed. 部分船员健康证明未更新,不满足MLC2006 公约A1.2.1 款的要求Some seafarer’s medical certificate has not been updated to the new edition,as the requirement of the competent authority, does not satisfy the MLC2006Convention A1.2.1 clause. 海员健康证未按主管机关的要求予以更新,不满足MLC2006 公约A1.2.1 款的要求The seafar er’s medical certificate has not been updated to the new edition,as the requirement of the competent authority, does not satisfy the MLC2006Convention A1.2.1 clause. No evidence indicates that the Records or lists of medical personnelrecognized to perform recognitions to seafarers and issue Medical Certificatesis available on board. Not complied with the PMA Circular MMC-261. 二管轮体检证书不是由正规资格的医师签发A duly qualified medical practitioner did not issue the medicalcertificate of 3/E. 标题一/A1.3/海员资格审核发现厨师的职业资格证书原件不在船,不满足MLC Title 1- Regulation 1.3.1 条的要求检查发现该轮厨师的资格证书原件不在船,无法判断厨师资格的有效性,不满足规则第1.3.1 条的要求无证据表明船上厨师(马某)持有资格证书,不符合MLC 2006 Standard A3.2.3 的要求No evidence showed that the ship's cook held the qualification certificate;it doesn't comply with the requirements of MLC 2006 Standard A3.2.3. 无证据表明船上厨师经过培训、持证或具备执行指定的工作适任能力,不满足MLC2006 公约A3.2.3 的相关要求No evidence to express that the seafarer employed as ship’s cook prosperitytrained, qualified and found competent to perform his task, does not satisfythe MLC2006 Convention A3.2.3 clause. 标题一/A1.4/招募与安置服务机构No evidence shown the ship owner use seafarer's recruitment and placementservices based in China, which this convention does not apply to ensure thoseservices, meet the requirements of this standard. Not comply with the requirementsof item 5 of DMLC PART 公司已制定了与《2006 海事劳工公约》有关的程序,但与船员交谈时发现部分船员对如《船上投诉程序》、《船员遣返程序》的规定不熟悉,同时查船长保存的培训记录,也无证据显示船长对上述有关程序进行培训的记录,不满足《2006 年海事劳工公约》A1.4.5(c)的相关要求The procedures about implementation of MLC2006have been drawn by companyand provided onboard, but it is found that some 标题二A2.1 海员就业协议 A collective bargaining agreement (CBA) that forms part of the seafarers’employment agreement (SEA) is not on board. 集体谈判协议(CBA)构成船员就业协议(SEA)的一部分,而在船舶上未保留该协议. All seafarers don’t keep copies of their seafarers’employment agreement (SEA).所有船员均未持有海员就业协议副本(SEA). The amount of the trainee officer’s wages or the formula used forcalculating wages was not included in the seafarers' employment agreements onboard.抽查甲板部二副的海员就业协议,发现没有将中国船员集体谈判协议作为构成该海员就业协议的一部分附在该海员就业协议后面,不符合MLC2006 公约标准A2.1 的要求抽查甲板部木匠的海员就业协议,发现没有将中国船员集体谈判协议作为构成该海员就业协议的一部分附在该海员就业协议后面,不符合MLC2006 公约标准A2.1 的要求海员未持有一份由海员和船东或船东的代表双方签署的海员就业协议. Seafarers have no seafarers’employment agreement signed by both theseafarer and the ship owner or a representative of the ship owner. 检查船员服务簿上记录有海员工作质量的陈述,不满足MLC2006 公约标准A2.1.3 的要求There were statement of work quality for screw members in crew service book,it doesnot meet the requirement of regulations standard A2.2.1.3 of MLC 2006. 现场检查,发现本次登轮的大副没有持有一份海员就业协议During inspection, it was found that the Chief Officer who's on board thistime didn't carried a seafarer's employment agreement. 2013 年3 月接班船员夏中秋,职务为船上医护,存在如下缺陷:1、该船员无就业协议(A2.1.2(a));2、该船员无月工资账目(A2.2.2);3、未持有满足STCW 公约要求的船上医疗培训证明(A4.1.4(c))见习大副孟国辉于2013 年4 月13 日迁升为大副,但无足够证据表明已重新签署了船员上船协议不满足MLC 2006 公约A2.1.1(a)规定要求Trainee chief Men Guohui promoted to chief officer on April 13, 2013, but noenough evidence that the seafarers' employment agreement has been signed againby both the seafarer 二管轮于2012 年11 月11 日上船接班,但该船员未持有就业协议(A2.1.2(a)),也无工作和休息时间记录副本(A2.3.12)Second Engineer has been employed onboard on November 11,2012, but hehaven’t a seafarers’employment agreement signed and the copy of his>. 审核发现该轮没有保存船员的”船员上船就业协议”的副本且船员本人无法提供”船员上船就业协议”的正本,不满足MLC Title 2 第2.1.1(c)条的要求和DLMC Part II 第4.3 和第4.5 条的要求船员未持有一份经签字的海员就业协议的原件,不符合海事劳工公约2006 标准A2.1.1(c)的要求The seafarers haven’t had a signed original of the crew agreement; it’snot complying with the requirements of Standard A2.1.1(c) ofMLC2006. 部分船员不清楚就业协议的内容,不满足MLC2006 公约A2.1.16 款的要求A part of the seafarer has not a sufficient understanding of the contentin his employment agreement, does not satisfy the MLC2006 Convention A2.1.1b clause.船员未持有与船东或船东代表双方签署的《海员就业协议》,不满足MLC2006 公约A2.1.1a 款的要求Seafarers haven’t got a SEAFARER’S EMPLOYMENT AGREEMENT original signed byboth the seafarer and the ship owner or a representative of ship owner, doesnot satisfy the MLC2006 Convention A2.1.1a clause. 查阅董阳俊先生的船员服务资历,发现其于2013 年5 月19 日担任二副但在船上未发现其与船东签署的船员上船协议书It's found that Mr.DONG YANG JUN was employed as 2nd/O from May 19, 2013in the seafarer's service record. But it was not provided on board that theseafarer's employment agreements signed by Mr. D 轮机长刘宗昌按公司指令于2013 年 3 月18 日担任轮机长,但检查员只查阅到其担任见习轮机长的上船协议,未发现其担任轮机长的上船协议不满足2006 海事劳工公约A2.1.1a要求史东升先生于2013 年3 月13 日担任三管轮工作,但他未持有海员就业协议Mr. SHI DONGSHENG was appointed as 4/E, but he did not hold the Seafare' EmploymentAgreement. 审核发现该轮留存的船员集体协议没有签署和加盖公章,不能证明其有效性,不满足MLC Title 2 第2.1.2 条和DMLC Part II 第4.3 条的要求The Seafarers' Employment Agreement on board is not in English. During inspection, and find that Crew Wang Ning holding the seafarers‘employment agreement is not in English. It was not complied with therequirements of MLC2006 A 2.1.2 经查船舶在2012 年12 月12 日已举行过公约履约启动大会,但未见到所有在2012 年11 月23 日前上船工作的船员与公司所签订的“船员上船聘用协议”,不满足公约A2.1.4 款的要求. Through inspection, it is found that, a Convention ImplementationKicking-Off Meeting has been held on Dec. 12, 2012 on the ship, but there areno seafarer’s employment 船上服务员为见习生,每月工资仅为该岗位工资标准的一半,但工资收入未体现在《上船就业协议》中,不满足MLC2006 公约A2.1.4e 款的要求海员就业协议内容不完整(缺少海员出生地;协议期限不明确等)The contains of seafarer's employment agreements not perfect (no includingthe seafarer's birth place; the duration of the agreement not expressed clearly;etc.), it not complied with the requirements of A2.1.4,MLC 2006. 检查发现船员就业协议没有写出船员工资数额或计算工资数额的公式,不满足2006 海事劳工公约第A 2.1.4(e)条的要求During the inspection, the MLC inspector found there is no amount of theseafarer’s wages or the formula used for calculating them in the Seafarers’employment agreements, which does not meet the requirements ofA2.1.4 (e) of MLC2006. 审核发现船员的就业协议中没有写明工资标题二A2.2 工资支付There is no evidence to show that the medical certificate is issued by aduly qualified medical practitioner in accordance with the requirements of theInternational Convention on Standards of Training Certification and WatchKeeping for Seafarers, 1978. 船上无加班记录No record of overtime worked founded onboard the ship. 查阅船长王祖艾上船协议,协议约定起薪日为2013 年4月7 日,岗位工资为14200 人民币/月,固定加班费为8000 人民币元/月按上船协议约定船长应得岗位工资为11360 人民币元,固定加班费为6400 人民币元,查阅船长2013 年5 月工资单,发现其岗位工资为10886.67 人民币元,固定超时津贴为6133.33 人民币元,不满足《2006海事劳工公约》A2.2.1 要求检查发现该轮月薪账目表中部分船员只显示工资总额一个项目,未能显示该船员的基薪、应得报酬、额外报酬和实付数额等细目,不满足MLC,2006 标题2 第A2.2.2 条的要求查个别船员工资单无细目,不符合MLC 2006 Standard A2.2 的要求Checked the wages records of seafarer, the details of wages hasn't been described,which not comply with the requirements of MLC 2006 Standard A2.2.2 船上保存的2013 年3 月份海员工资月薪账目表中,船员工资实发为0,转账为负数,不符合MLC Title A2.2.2 和DMLC Part II 第14.1 条的要求The amount of payment of some seafarer which is indicated on Seafarer MonthlySalary Tablet saved on board ship,is '0'. Notcompliant with MLC TitleA2.2.2 and DMLC Part II 船员没有得到应得报酬和实付数额的月薪帐目,包括工资、额外报酬All seafarers are not given a monthly account of the payments due and theamounts paid, including wages, any additional payments. 标题二A2.3 工作与休息时间2013 年 4 月,三付未如实记录其工作和休息时间,不符合MLC2006 标准A2.3 的要求Third officer did not record the work & rest time in April 2013 in fact;it did not comply with the requirements of Standard A2.3 of MLC2006. The records of C/O's daily hours of rest shown the hours of rest only 9hours on Mar.21, 2013. Not comply with the requirements of item 6 of DMLC PARTII. 查工作休息记录,未将周末及法定节假日的工作时间作为加班时间进行记录,不符合MLC2006 Standard A2.3 的要求. Checked the work/restrecords, the weekends and public holidays hasn'tbeen recorded as overtime, which not comply with the requirements ofMLC2006Standard A2.3. 查工作休息记录,未将周末及法定节假日的工作时间作为加班时间进行记录,不符合MLC2006 Standard A2.3 的要求. Checked the work/rest records, the weekends and public holidays hasn'tbeen recorded as overtime, which not comply with the requirements ofMLC2006Standard A2.3. 该轮船员未保存由船长或船长授权人员签字认可的有关其本人的工作和休息时间记录副本不满足DMLC PART II 6.6 条的要求Ship staff did not have the copy of > in every crew’s hand, which was signed by Master or Authorizedperson. Non-compliance with the requirement To check in bridge house and messroom, the schedule of service at sea andservice in port was not found. It was not complied with the requirement ofRegulation A 2.3.10 of MLC2006. 查甲板部和轮机部人员工作安排记录表,发现其上没有明确规定中国法律或适用的集体协议(CBA)所要求的船上海员最长工作时间和最短休息时间,并张贴在海员容易到达的地点,如:海员值班处所,餐厅等公共场所不满足MLC 2006 A2.3.10 款规定要求船上工作时间安排表未包含每一岗位在海上和在港口的工作时间(如、厨工),不满足MLC2006 公约A2.3.10 款的要求The working- time for every position onboard (suchas the cook)has not been included in the table of theschedule of service at sea and service in port , does not satisfy the MLC2006 甲板部船上工作时间安排表中,大副在港时工作时间过长为12 小时,不符合公约A2.3 的要求The in ports working time of C/O is 12 hrs. Every day in the . This is not compliance with the request ofMLC 2006 Regulation 2.3. 轮机部未制订标准格式的工作时间安排表并张贴在公共场所,不满足MLC200 公约A2.3.10 款的相关要求The standard table of the working- time for every position of the enginedepartment has not been established and posted in public place, does not satisfythe MLC2006 Convention A2.3.10 clause. 现场检查未发现在公共场所张贴《船员工作时间安排表》,不满足MLC2006 公约A2.3.10 款的相关要求经查船上工作与休息时间表,发现船员在法定节假日期间加班,但加班的记录未提供给加班的相关船员,不符合劳工守则 A.2.3.12 的要求. 大副2013 年4 月《船员工作/休息时间记录表》填写不正确,15 日加班时间未统计,不符合劳工公约A2.3.12 的规定船员未收到由船长及其本人签字的工作及休息时间记录表,及保存在船上各部门无证据表明船上对二副2013 年3 月和 4 月的加班时间进行了统计记录,不符合MLC 2006 Standard A2.3.12 的要求No evidence showed that the over time of the second office (March &April of 2013) wasrecorded by the ship's crew; it didn't comply with therequirement of MLC 2006 Standard A2.3.12. No evidence shows that the crew has one copy of working hours record; itis not compliance with the requirements of Reg.A2.3.12 of MLC 2006 convention. 查船员作息时间记录与操作记录船员工作时间与实际不相符,不满足A 2.3.3 查水手长张某某2013 年3 月份“工作时间记录表”发现:该船员 3 月份每天工作时间都是9 小时及以上且周日工作时间没有算入加班时间,不符合本船“海事劳工符合声明---第二部分”第6.2 款的规定;查船员工作/休息时间记录表,发现2013 年 4 月 1 日至4 日,2013 年 4 月16 日至24 日在正常航行途中,船长分 3 段时间进行休息,不满足MLC 2006 公约A2.3.6 规定要求标题三A3.1 起居舱室与娱乐设施船上部分舱室空调布风器无法进行风量调节The air supplied to some crew accommodations were not be adjusted by the airdistributer in the crew accommodations. 三副卫生间舱壁板底部锈烂破损、部分房间空调布风器失灵、部分房间灯罩破损、机舱更衣室洗手盆热水管缺失The lower part of the bulkhead of 3rd officer toilet rusted and broken,the air distributers of some accommodations out of function, the lamp covers ofsome accommodations broken, the hot water pipe for the 现场检查发现,医务室卫生设备滴漏,环境差;医务室无医用氧气瓶使用说明;船员舱室部分卫生马桶和通风状况不良等缺陷,船舶未能进行及时检查和纠正,不符合MLC 公约A3.1 的要求On-spot checking and found some MLC deficiencies such as sanitaryfacilities, toilet flushes, dirty, damaged,nomedical-oxygen resuscitator operation instruction in hospital 左右餐厅热水炉、饮水机损坏,左右休息室电视无法观看,洗衣室一台洗衣机破损The drinking water boilers and drinking water fountains of Port Starboardside dinning rooms were out of function. The televisions of Port Starboard siderest rooms were not in good condition. 医务室水斗下水漏水,需进行维修并加强船上舱室设备的检查The ship constructed on Jan.24, 2000.The seafarer's accommodation incompliance with ILO C92.However, no evidence shown the seafarer's accommodationin compliance with ILO C133. Not comply with the requirements of item No.8.1& 8.2 of DMLC PART II. The washbowl in captain bedroom's lavatory was cracked. 现场检查发现,冰机管路结冰;肉库门密封不良,有结冰,打开困难;船舶未能进行及时检查和纠正,不符合MLC 公约A3.1 的要求On spot checking and found piping from refrigerator iced and door of meatroom poor seal and iced, not easy toopen .It was not in compliance with therequirements of MLC Regulation A 3.1. 现场检查发现一水房间厕所地砖约有1/3脱落,不符合2006 海事劳工公约规则3.1 条的相关要求About a third floor tiles in one able seaman bathroom were missing, notcomply with the requirements of Reg.3.1 ofMLC2006. 船员餐厅洗手盆损坏,不符合MLC2006 A3.1.11 及ILO92 第13 条的要求The washbasin of mess room was damaged; it did not comply with therequirements of StandardA3.1.11 of MLC2006. 洗衣间的洗手盆冷/热水龙头损坏,不符合MLC 2006 Standard A3.1.11 的要求The taps (hot & cool water) of the washbasin in the laundry was not inservice, it doesn’t comply with the requirements of MLC 2006 Standard A3.1.11. 检查中发现公共卫生间抽水马桶盖损坏,不符合MLC2006 A3.1.11 及ILO92 Reg.13 的要求The cover of toiler bowl of public W.C. was found defective,it'snot complied with the requirements of A3.1.11 of MLC2006 & ILO92 Reg.13. 检查中发现居住处所公共厕所及公共浴室局部地砖脱落,部分洗手盆 1 只出水龙头,2 个浴室缺少必要的遮挡等,但船上提供的对起居舱室维护管理检查记录中没有上述缺陷的记录和报告,不符合公司DMLC-II8.5 款的要求It was noticed that some floor tile come off, some lavaboes short of onefaucet in the public toilets and bathrooms, and two bathrooms not equipped wit 检查中发现水手长房间洗脸池损坏,不符合MLC2006 A3.1.11 及ILO92 Reg.13 的要求Thewashbasin of bosun room was found defective,it'snot complied with the requirements of A3.1.11 of MLC2006&ILO92 Reg.13. 现场检查发现一层公共涮洗间无流动热水供应,不满足MLC2006 公约A3.1.11 款的要求Inspected to the scene and found that there was no hot running fresh wateravailable in the first floor public wash room, does not satisfy theMLC2006Convention A3.1.11 clause. 船上船员起居舱室内公共厕所、公共浴室三分之一缺少马桶圈、淋浴花洒缺损,不满足MLC 2006 A3.1.11(C)规定要求居住处所内的公共盥洗场所没有提供热水Hot water not is available in all public wash places. , Some toilet seatcovers broken, not met the requirements of MLC a 3.1.11a. 现场检查公共卫生设施,发现2 个公共浴室中淋浴不可用,与保存在船上的舱室证书记录,不一致checked the Public Crew Bathroom,found that the showers in 2Public Crew Bathroom were unusable,which is not conform toRECORD OF APPROVED CREWACCOMMODATION DETAILS. Some cocks on basin in crew cabin damaged. It was not complied with therequirement of Regulation A3.1.11d of MLC2006. 查盥洗场所,部分盥洗场所,如病房、主甲板公共卫生等场所,没有活动的冷热淡水,不符合MLC A3.1.11f 条的要求高级船员洗衣室冷热水龙头因故障拆除,但一直未安装新的水龙头,不符合《2006 年海事劳工公约》A3.1.11f 的要求Hot and cold water tap in senior officer's laundry was removed for aperiod of time because of failure,but new one was still notinstalled, it does not comply with the requirements of 2006MLC 阅读投诉微信扫一扫关注该公众号。

船舶履约MLC2006的主要缺陷及对策MLC2006生效1年来,对船旗国、航运公司和船舶都提出了新的更高的要求,在改善船员工作环境、提高船员福利待遇、提升船员的自我职业认可等方面起到了一定的作用。

管理规范的航运公司在船舶硬件、文件、数据等方面能够满足公约要求,但是在船舶营运过程中,会因船员缺乏对船舶的有效管理和维护而导致船舶存在相关缺陷。

截止到2011年7月,巴黎备忘录地区已经有171项MLC2006相关的滞留缺陷,东京备忘录、澳大利亚等地区也发生了数以百计的相关滞留缺陷,其中工作与休息时间方面占13%,起居舱室与娱乐设施方面占12%,食品与膳食问题占5%,随着加入公约的国家越来越多,船舶在这些方面受到的检查将会更加频繁和严格。

一、船员工作和休息时间标准1.MLC2006关于船员工作和休息时间的规定船员工作和休息时间几乎是各类检查中的必检部分。

MLC2006标准A2. 3中规定:任何24h内休息时间不得少于10h(工作时间不超过14h),任何7天中休息时间不得少于77h(工作时间不得超过72h);休息时间最多可分为两段,其中一段至少要有6h,且相连的两段休息时间的间隔不得超过14h。

每个船员都要有一份经船长和本人签字的船员工作与休息时间记录表副本。

另外需要注意的是,休息时间是连续的任意24h内,不是自然天的0000-2100的24h时间段。

2.船舶在船员工作和休息时间方面存在的主要缺陷船舶在此方面存在的缺陷主要涉及记录不完整和造假两个方面:很多船舶在月底突击记录船员的工作和休息时间,往往有所遗漏,检查人员会抽查船舶关键操作的起止节点时间,如按航海日志记载的抵港日期,同时依据车钟记录簿显示的起止时间,来验证船长工作时间记载的准确性,若有不符,则可能给出严重缺陷;有的船舶在船员实际工作时间超出了公约规定时间的情况下刻意造假以符合公约要求,如靠港装卸货期间大副不参与梯日值班,二副、三副轮流值班的时间必然不能满足MLC2006的要求,这时二副、三副的工作和休息时间记录表就可能会存在造假。

MLC电容器常见缺陷的规避方法因其小尺寸、低等效串联电阻(ESR)、低成本、高可靠性和高纹波电流能力,多层陶瓷(MLC)电容器在电源电子产品中变得极为普遍。

一般而言,它们用在电解质电容器leiu 中,以增强系统性能。

相比使用电解电容器铝氧化绝缘材料时相对介电常数为10 的电解质,MLC 电容器拥有高相对介电常数材料(2000-3000)的优势。

这一差异很重要,因为电容直接与介电常数相关。

在电解质的正端,设置板间隔的氧化铝厚度小于陶瓷材料,从而带来更高的电容密度。

温度和DC 偏压变化时,陶瓷电容器介电常数不稳定,因此我们需要在设计过程中理解它的这种特性。

高介电常数陶瓷电容器被划分为2 类。

图1 显示了如何以3 位数描述方法来对其分类,诸如:Z5U、X5R 和X7R 等。

例如,Z5U 电容器额定温度值范围为+10 到+85℃,其变化范围为+22/~56%。

再稳定的电介质也存在一定的温度电容变化范围。

图1:2 类电介质使用3 位数进行分类。

注意观察其容差!当我们研究偏压电容依赖度时,情况变得更加糟糕。

图2 显示了一个22μF、6.3 伏、X5S 电容器的偏压依赖度。

我们常常会把它用作一个3.3 伏负载点(POL)稳压器的输出电容器。

3.3 伏时电容降低25%,导致输出纹波增加,从而对控制环路带宽产生巨大影响。

如果您曾经在5 伏输出时使用这种电容器,则在温度和偏压之间,电容降低达60%之多,并且由于2:1 环路带宽增加,可能产生一个不稳定的电源。

许多陶瓷电容器厂商都没有详细说明这一问题。

图2:注意电容所施加偏压变化而降低陶瓷电容器的第二个潜在缺陷是,它们具有相对较小的电容和低ESR。

在频域和时域中,这会带来一些问题。

如果它们被用作某个电源的输入滤波电容器,。

MLC检查缺陷汇总(截止2013-5-29)

1上述红色字体的缺陷描述存在不同程度和类型的问题,需要注意改进。

2 所有缺陷的纠正与预防措施必须在签发/签署MLC证书或符合证明前由船东或船方代表船东制定,并得到检查员认可。

对于严重缺陷,必须根据船旗国和/或总部指令在开航前予以纠正或降级。

船东或船方代表船东制订的纠正及预防措施时一般应考虑:

1)分析缺陷产生的根本原因;

2)视缺陷的性质决定是否应在开航前纠正,或允许开航后一定时间内纠正;

3)对允许开航后纠正的一般缺陷,船东制订的纠正措施计划完成期限不得超过三个月;

4)应针对缺陷制订预防措施;

5)明确缺陷纠正的责任人;

6)满足船旗国的特殊要求(如有时)。