湿硫化氢环境腐蚀与防护

- 格式:doc

- 大小:692.50 KB

- 文档页数:20

硫化氢腐蚀与防护相关知识1. 硫化氢腐蚀的预防措施1.1. 选用抗硫化氢材料抗硫化氢材料主要是指对硫化氢应力腐蚀开裂和氢损伤有一定抗力或对这种开裂不敏感的材料。

同时采用低硬度(强度)和“完全淬火+回火”处理工艺对材料抗硫化氢腐蚀是有利的。

美国国家腐蚀工程师学会(NACE)标准MR-01-75(1980年修订)中规定:含硫化氢环境中使用的钻杆、钻杆接头、钻铤和其它管材的最大硬度不许高于HRC22;钻杆接头与钻杆的焊接及热影响区应进行“淬火+595℃以上温度的回火”处理;对于最小屈服强度大于655MPa的钢材应进行“淬火+回火”处理,以获得抗硫化物应力腐蚀开裂的最佳能力。

1.2. 抗H2S腐蚀钢材的基本要求⑴成分设计合理:材料的抗H2S应力断裂性能主要与材料的晶界强度有关,因此常常加入Cr、Mo、Nb、Ti、Cu等合金元素细化原始奥氏体晶粒度。

超细晶粒原始奥氏体经淬火后,形成超细晶粒铁素体和分布良好的超细碳化物组织,是开发抗硫化物应力腐蚀的高强度钢最有效的途径。

⑵采用有害元素(包括氢,氧,氮等)含量很低纯净钢;⑶良好的淬透性和均匀细小的回火组织,硬度波动尽可能小;⑷回火稳定性好,回火温度高(>600℃);⑸良好的韧性;⑹消除残余拉应力。

1.3. 添加缓蚀剂实践证明合理添加缓蚀剂是防止含H2S酸性油气对碳钢和低合金钢设施腐蚀的一种有效方法。

缓蚀剂对应用条件的选择性要求很高,针对性很强。

不同介质或材料往往要求的缓蚀剂也不同,甚至同一种介质,当操作条件(如温度、压力、浓度、流速等)改变时,所采用的缓蚀剂可能也需要改变。

用于含H2S酸性环境中的缓蚀剂,通常为含氧的有机缓蚀剂(成膜型缓蚀剂),有胺类、米唑啉、酰胺类和季胺盐,也包括含硫、磷的化合物。

如四川石油管理局天然气研究所研制的CT2-l和CT2-4油气井缓蚀剂及CT2—2输送管道缓蚀剂,在四川及其他含硫化氢油气田上应用均取得良好的效果。

1.4. 控制溶液pH值提高溶液pH值降低溶液中H+含量可提高钢材对硫化氢的耐蚀能力,维持pH值在9~11之间,这样不仅可有效预防硫化氢腐蚀,又可同时提高钢材疲劳寿命。

湿硫化氢腐蚀1、下列环境发生湿H2S腐蚀开裂:(1)含游离水;(2)以下四个条件之一:(i)游离水中H2S溶解量大于50ppmw;(ii)游离水pH值小于4,且有溶解的H2S存在;(iii)游离水pH值大于7.6,水中溶解的HCN大于20ppmw,且有溶解的H2S存在;(iv)H2S在气相中的分压大于0.0003MPa。

2、特别是当设备和管道的介质环境符合以下任何一条时称为湿H2S 严重腐蚀环境:(1)液相游离水的pH值大于7.8,且在游离水中的H2S大于2000ppm;(2)液相游离水的pH值小于5,且在游离水中的H2S大于50ppm;(3)液相游离水中存在HCN或氢氰酸化合物,且大于20ppm。

7 p1 Y:二、设计、制造要求1、设备和管道如选用碳素钢或低合金钢,必须是镇静钢;2、对湿H2S腐蚀环境下的碳素钢或低合金钢制设备和管线,材料的使用状态应是正火、正火+回火或调质状态;3、材料的碳当量CE应不大于0.43(CE=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15;式中各元素符号是指该元素在钢材中含量百分比);4、在湿H2S严重腐蚀环境下,当材料的抗拉强度大于480MPa时要控制其S含量不大于0.002%,P含量不大于0.008%,Mn含量不大于1.30%,且应进行抗HIC性能试验或恒负荷拉伸试验。

5、在湿H2S环境下,应尽量少选择焊接。

如采取焊接,原则上应进行焊后消除应力热处理,热处理温度应按标准要求取上限。

6、热处理后碳素钢或碳锰钢焊接接头的硬度应不大于HB200,其它低合金钢母材和焊接接头的硬度应不大于HB237;7、热加工成形的碳素钢或低合金钢制管道元件,成形后应进行恢复力学性能热处理,且其硬度不大于HB225;8、冷加工成形的碳素钢或低合金钢制设备和管道元件,当冷变形量大于5%时,成形后应进行消除应力热处理,且其硬度不大于HB200。

但对于冷变形量不大于15%且硬度不大于HB190时,可不进行消除应力热处理;9、接触湿硫化氢环境碳素钢螺栓的硬度应不大于HB200,合金钢螺栓的硬度应不大于HB225;10、铬钼钢制设备和管道热处理后母材和焊接接头的硬度应不大于HB225(1Cr-0.5Mo、1.25Cr-0.5Mo)、HB235(2.25Cr-1Mo、5Cr-1Mo)和HB248(9Cr-1Mo);11、铁素体不锈钢、马氏体不锈钢和奥氏体不锈钢的母材和焊接接头的硬度应不大于HRC22,其中奥氏体不锈钢的碳含量不大于0.10%,且经过固溶处理或稳定化处理;12、双相不锈钢的母材和焊接接头的硬度应不大于HRC28,其铁素体含量应在35-65%的范围内;.13、容器内在焊接接头两侧50mm范围内的表面进行防护,可在表面喷锌、喷铝并用非金属涂料封闭的方法;14、不使用承插焊形式的管件;15、结构上应尽量避免应力集中;16、设备壳体或卷制管道用钢板厚度大于12mm时,应按JB/T4730进行超声波检测,符合Ⅱ级要求。

腐蚀与防护管理办法第一部分总则1.1 为加强腐蚀监测、停工期间的腐蚀检查工作、涂料防腐工作、湿硫化氢环境腐蚀与防护工作、定点测厚工作,依据国家有关法规、标准以及《腐蚀与防护管理规定》,制定本管理办法。

1.2各专业厂应根据本厂实际情况,对应本管理办法制定本单位的腐蚀与防护实施细则,对目前还不具备条件无法实施的要求应制定出计划,逐步完善。

1.3 本管理办法适用于各装置。

第二部分腐蚀监测第一章一般规定2.1本部分所涉及的防腐蚀监测手段,主要是行业现行的、成熟的、多数企业通用的几种腐蚀监测手段,主要包括:原油、原料油、中间馏分油腐蚀介质的监测;原油电脱盐系统中脱后盐含量的监测;工艺冷凝水(装置顶循冷凝、冷却系统)或含水介质中腐蚀介质或腐蚀产物的监测;采用在线腐蚀探针手段所开展的腐蚀速率监测;采用旁路监测等手段进行系统腐蚀速率的监测;其它可靠的监测手段。

第二章腐蚀监测项目2.2原油、馏分油、原料油腐蚀监测2.2.1监测目的:掌握进厂或进装置原油、原料油中腐蚀性介质的变化趋势,可预先判断腐蚀介质对装置的腐蚀程度,制定适合的腐蚀控制方案。

2.2.2监测范围:原油、原料油腐蚀监测是指对进厂或进装置所有种类原油或原料油的腐蚀性介质;馏分油腐蚀性监测是指蒸馏侧线、其它炼油装置转化油中腐蚀性介质;盐含量是监测原料油及蒸馏电脱盐前后蒸馏原料中的盐含量。

2.2.3监测项目:对原油主要监测原油中的酸值、硫含量和盐含量;对侧线馏分油及进装置原料油主要监测酸值、硫含量、氯含量、氮含量、铁含量、镍含量、钒含量等;对进蒸馏装置原料油需要监测脱后盐含量。

2.2.4监测频次及执行标准见表1。

表1原油、馏分油、原料油腐蚀监测频次及执行标准注:如果原油或原料油种类变化较大,建议增加频次。

2.3工艺冷凝水及含水介质中腐蚀性介质或腐蚀产物的监测2.3.1监测目的:掌握系统的腐蚀程度与腐蚀控制程度。

2.3.2监测范围:炼化装置生产过程产生的、含水介质中存在的腐蚀部位,主要监测介质中腐蚀性介质及腐蚀产物。

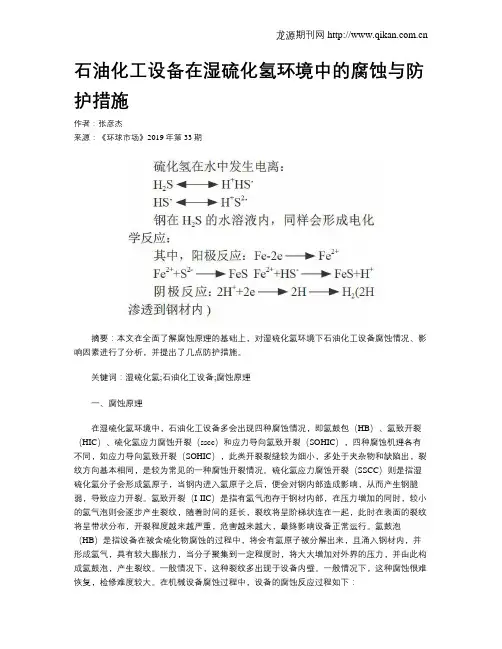

石油化工设备在湿硫化氢环境中的腐蚀与防护措施作者:张彦杰来源:《环球市场》2019年第33期摘要:本文在全面了解腐蚀原理的基础上,对湿硫化氢环境下石油化工设备腐蚀情况、影响因素进行了分析,并提出了几点防护措施。

关键词:湿硫化氢;石油化工设备;腐蚀原理一、腐蚀原理在湿硫化氢环境中,石油化工设备多会出现四种腐蚀情况,即氢鼓包(HB)、氢致开裂(HIC)、硫化氢应力腐蚀开裂(sscc)和应力导向氢致开裂(SOHIC),四种腐蚀机理各有不同,如应力导向氢致开裂(SOHIC),此类开裂裂缝较为细小,多处于夹杂物和缺陷出,裂纹方向基本相同,是较为常见的一种腐蚀开裂情况。

硫化氢应力腐蚀开裂(SSCC)则是指湿硫化氢分子会形成氢原子,当钢内进入氢原子之后,便会对钢内部造成影响,从而产生钢脆弱,导致应力开裂。

氢致开裂(I-IIC)是指有氢气泡存于钢材内部,在压力增加的同时,较小的氢气泡则会逐步产生裂纹,随着时间的延长,裂纹将呈阶梯状连在一起,此时在表面的裂纹将呈带状分布,开裂程度越来越严重,危害越来越大,最终影响设备正常运行。

氢鼓泡(HB)是指设备在被含硫化物腐蚀的过程中,将会有氢原子被分解出来,且涌入钢材内,并形成氢气,具有较大膨胀力,当分子聚集到一定程度时,将大大增加对外界的压力,并由此构成氢鼓泡,产生裂纹。

一般情况下,这种裂纹多出现于设备内壁。

一般情况下,这种腐蚀很难恢复,检修难度较大。

在机械设备腐蚀过程中,设备的腐蚀反应过程如下:硫化氢在水中发生电离:渗透到钢材内)通过上述反应过程,在水溶液内硫化氢内的氢离子将被分解出来,由钢内获取电子之后,可还原为氢原子。

氢原子的亲和力较强,极易结合起来并构成氢分子排出。

若由硫化物、氰化物等存于环境内,将会影响氢原子的亲和力,甚至破坏氢分子产生的反应。

这种情况下,钢内部极易渗入氢原子,并在晶格内溶解。

氢原子溶解后,游离性极强,将会对钢材的流动性、断裂行为等产生不利影响,甚至出现氢脆情况。

钻井试气中硫化氢的腐蚀及防治张照鸿(陕西延长石油集团油气勘探公司天然气勘探开发部,陕西延安 716000)【摘要】针对气田钻井试气中钢材在湿硫化氢环境中的腐蚀现象,通过对硫化氢腐蚀机理的探讨,分析了气田钢材在制造、使用中腐蚀的影响因素,提出了气田钢材腐蚀防治的一些措施,确保气田钢材的安全正常使用。

关键词:硫化氢腐蚀防治1 引言近年,在鄂尔多斯盆地油气勘探中,在某些层位或多或少的有硫化氢显示,硫化氢是一种无色、臭鸡蛋气味的有毒气体,在钻井作业时循环的钻井液中一旦发生H2S气侵,就会对钻井液组成产生严重污染,导致钻井液的流变性能变差,如影响携带岩屑、井壁稳定、造成起下钻压力激动等,增加钻井成本[1]。

而硫化氢对钻具的副作用,则引起氢脆和金属变质的危害更是不可忽视。

由腐蚀造成的经济损失很大,据统计,全国钻杆的平均耗量为4kg/m以上,即每钻进1m,损耗钻杆4kg以上[2]。

2 钻井过程中硫化氢来源2.1 油气井中H2S的来源石油中的有机硫化物热作用分解产生H2S气体,H2S含量将随地层埋深增加而增加,在井深2600米,H2S含量在0.1-0.5%之间,而超过2600米时含量超过2-23%,当地温超过200-250℃时,热化学作用将加剧而产生大量H2S。

石油中的烃类和有机质通过储集层水中的硫酸盐的高温还原作用而产生H2S,下部地层中硫酸盐层通过裂缝等通道,使H2S上窜而来,含硫的地层流体(油、气、水)流入井内。

而在非热采区,因底水运移,将含H2S地层水推入生产井而产生H2S。

还有某些深井泥浆处理剂高温热分解和厌氧菌作用于有机硫或无机硫产生H2S。

2.2 钻井泥浆高温分解磺化酚醛树脂100℃分解,三磺(丹煤、褐煤、环氧树脂)150℃分解,磺化褐煤130℃分解,本质素硫酸铁铬盐180℃分解,丝扣油高温与游离硫反应,某些含硫原油或含硫水被用于泥浆系统。

3 硫化氢的腐蚀机理、危害及影响因素3.1 硫化氢腐蚀机理硫化氢的水溶液是弱酸,其作为弱酸离解为离子:H2S=HS-+ H+,HS-=S2-+2H+。

湿硫化氢环境腐蚀与防护第一章总则1.1 为规范湿硫化氢环境腐蚀与防护工作,防止发生安全事故,依据国家有关法规、标准,制定本指导意见。

1.2石油化工装置在湿硫化氢环境(含有气相或溶解在液相水中,不论是否有氢气存在的酸性工艺环境)使用的静设备,为抵抗硫化物应力腐蚀开裂(SSC)、氢诱导开裂(HIC)和应力导向氢诱导开裂(SOHIC),在设计、材料、试验、制造、检验等方面的要求。

生产、技术、设计、工程、检修、科研等部门应积极参与和配合设备管理部门做好相关工作。

1.3对处于湿硫化氢腐蚀环境中的设备抗 SSC、HIC/SWC 和 SOHIC 损伤的最低要求,其中包括碳钢和低合金钢,以及碳钢及低合金钢加不锈钢的复合钢板制造的设备。

但不包括采用在金属表面(接触介质侧)增加涂层(如喷铝等)防止基体材料腐蚀开裂的设备。

1.4凡处于湿硫化氢环境中的设备在材料选择、设备制造与检验均应满足本标准的要求,否则可能导致设备 SSC、HIC/SWC 和 SOHIC 的破坏。

1.5不包括湿硫化氢引起的电化学失重腐蚀和其他类型的开裂。

1.7 湿硫化氢腐蚀环境的定义与分类:1.7.1 介质在液相中存在游离水,且具备下列条件之一时称为湿硫化氢腐蚀环境:(1)在液相水中总硫化物含量大于 50ppmw;或(2)液相水中 PH 小于 4 且总硫化物含量大于等于 1ppmw;或(3)液相水中 PH 大于 7.6 及氢氰酸(HCN)大于等于 20ppmw,且总硫化物含量大于等于 1ppmw;或(4)气相中含有硫化氢分压大于 0.0003MPa(0.05psia)。

1.7.2 根据湿硫化氢腐蚀环境引起碳钢和低合金钢材料开裂的严重程度以及对设备安全性影响的大小,把湿硫化氢腐蚀环境分为 2 类,在第I 类环境中主要关注 SSC,而在第Ⅱ类环境中,除关注 SSC 外,还要关注HIC 和 SOHIC 等损伤。

具体划分类别如下:第 I 类环境(1)操作介质温度≤ 120℃;(2)游离水中硫化氢含量大于 50ppmw;或(3)游离水的 PH < 4,且含有少量的硫化氢;或(4)气相中硫化氢分压大于 0.0003MPa(绝压);或(5)游离水中含有少量硫化氢,溶解的 HCN 小于 20ppmw,且 PH >7.6。

1. 选用抗硫化氢材料抗硫化氢材料主要是指对硫化氢应力腐蚀开裂和氢损伤有一定抗力或对这种开裂不敏感的材料。

同时采用低硬度(强度)和完全淬火+回火处理工艺对材料抗硫化氢腐蚀是有利的。

美国国家腐蚀工程师学会(NACE)标准MR-01-75(1980年修订)中规定:含硫化氢环境中使用的钻杆、钻杆接头、钻铤和其它管材的最大硬度不许高于HRC22;钻杆接头与钻杆的焊接及热影响区应进行淬火+595℃以上温度的回火处理;对于最小屈服强度大于655MPa的钢材应进行淬火+回火处理,以获得抗硫化物应力腐蚀开裂的最佳能力抗H2S腐蚀钢材的基本要求:⑴成分设计合理:材料的抗H2S应力断裂性能主要与材料的晶界强度有关,因此常常加入Cr、Mo、Nb、Ti、Cu等合金元素细化原始奥氏体晶粒度。

超细晶粒原始奥氏体经淬火后,形成超细晶粒铁素体和分布良好的超细碳化物组织,是开发抗硫化物应力腐蚀的高强度钢最有效的途径。

⑵采用有害元素(包括氢, 氧, 氮等)含量很低纯净钢;⑶良好的淬透性和均匀细小的回火组织,硬度波动尽可能小;⑷回火稳定性好,回火温度高(>600℃);⑸良好的韧性;⑹消除残余拉应力。

2.添加缓蚀剂实践证明合理添加缓蚀剂是防止含H2S酸性油气对碳钢和低合金钢设施腐蚀的一种有效方法。

缓蚀剂对应用条件的选择性要求很高,针对性很强。

不同介质或材料往往要求的缓蚀剂也不同,甚至同一种介质,当操作条件(如温度、压力、浓度、流速等)改变时,所采用的缓蚀剂可能也需要改变。

用于含H2S酸性环境中的缓蚀剂,通常为含氧的有机缓蚀剂(成膜型缓蚀剂),有胺类、米唑啉、酰胺类和季胺盐,也包括含硫、磷的化合物。

如四川石油管理局天然气研究所研制的CT2-l和CT2-4油气井缓蚀剂及CT2—2输送管道缓蚀剂,在四川及其他含硫化氢油气田上应用均取得良好的效果。

3.控制溶液pH值提高溶液pH值降低溶液中H+含量可提高钢材对硫化氢的耐蚀能力,维持pH值在9~11之间,这样不仅可有效预防硫化氢腐蚀,又可同时提高钢材疲劳寿命。

湿硫化氢环境腐蚀与防护第一章总则1.1 为规湿硫化氢环境腐蚀与防护工作,防止发生安全事故,依据国家有关法规、标准,制定本指导意见。

1.2石油化工装置在湿硫化氢环境(含有气相或溶解在液相水中,不论是否有氢气存在的酸性工艺环境)使用的静设备,为抵抗硫化物应力腐蚀开裂(SSC)、氢诱导开裂(HIC)和应力导向氢诱导开裂(SOHIC),在设计、材料、试验、制造、检验等方面的要求。

生产、技术、设计、工程、检修、科研等部门应积极参与和配合设备管理部门做好相关工作。

1.3对处于湿硫化氢腐蚀环境中的设备抗 SSC、HIC/SWC 和 SOHIC 损伤的最低要求,其中包括碳钢和低合金钢,以及碳钢及低合金钢加不锈钢的复合钢板制造的设备。

但不包括采用在金属表面(接触介质侧)增加涂层(如喷铝等)防止基体材料腐蚀开裂的设备。

1.4凡处于湿硫化氢环境中的设备在材料选择、设备制造与检验均应满足本标准的要求,否则可能导致设备 SSC、HIC/SWC 和 SOHIC 的破坏。

1.5不包括湿硫化氢引起的电化学失重腐蚀和其他类型的开裂。

1.7 湿硫化氢腐蚀环境的定义与分类:1.7.1 介质在液相中存在游离水,且具备下列条件之一时称为湿硫化氢腐蚀环境:(1)在液相水中总硫化物含量大于 50ppmw;或(2)液相水中 PH 小于 4 且总硫化物含量大于等于 1ppmw;或(3)液相水中 PH 大于 7.6 及氢氰酸(HCN)大于等于 20ppmw,且总硫化物含量大于等于 1ppmw;或(4)气相中含有硫化氢分压大于 0.0003MPa(0.05psia)。

1.7.2 根据湿硫化氢腐蚀环境引起碳钢和低合金钢材料开裂的严重程度以及对设备安全性影响的大小,把湿硫化氢腐蚀环境分为 2 类,在第I 类环境中主要关注 SSC,而在第Ⅱ类环境中,除关注 SSC 外,还要关注HIC 和 SOHIC 等损伤。

具体划分类别如下:第 I 类环境(1)操作介质温度≤ 120℃;(2)游离水中硫化氢含量大于 50ppmw;或(3)游离水的 PH < 4,且含有少量的硫化氢;或(4)气相中硫化氢分压大于 0.0003MPa(绝压);或(5)游离水中含有少量硫化氢,溶解的 HCN 小于 20ppmw,且 PH >7.6。

第Ⅱ类环境(1)操作介质温度≤ 120℃;(2)水溶液中硫化氢含量大于 50ppmw,且 PH < 4;或(3)气相中硫化氢分压大于 0.0003MPa(绝压),且水中总硫化物含量大于 2000ppmw,PH < 4;或(4)水溶液中总硫化物 [ 注 ] 含量大于 2000ppmw,HCN 含量大于20ppmw,且 PH > 7.6;或(5)水溶液中含有硫氢化胺(NH4HS)浓度大于 2%(wt%)。

1.8 湿硫化氢环境下的腐蚀与损伤主要包括:酸性水腐蚀、湿 H2S 损伤(HB/HIC/SOHIC/SSC)、胺腐蚀、碱式酸性水腐蚀(硫氢化氨腐蚀)等几类。

1.9 湿硫化氢环境下装置设计选材与制造应严格执行国家、行业及中国石油相应标准规,同时应参照以下标准规:(1)GB/T4340.1 金属维氏硬度试验第一部分:试验方法法(2)GB/T6394 金属平均晶粒度测定方法(3)GB/T10561 钢中非金属夹杂物含量的测定 / 标准评级图显微检验法(4)GB150 固定式压力容器(5)TSG R0004 固定式压力容器安全技术监察规程(6)SH/T 3074 石油化工钢制压力容器(7)GB151 管壳式换热器(8)SH/T3075 石油化工钢制压力容器材料选用规(9)GB/T8165 不锈钢复合钢板和钢带(10)GB/T699 优质碳素结构钢(11)GB713 锅炉和压力容器用钢板(12)NB/T47002 压力容器用爆炸焊接复合板(13)NB/T47008 承压设备用碳素钢和合金钢锻件(14)GB24511 承压设备用不锈钢钢板和钢带(15)JB 4708 钢制压力容器焊接工艺评定(16)JB/T 4711 压力容器涂敷与运输包装(17)其它适应于湿硫化氢环境设计选材与制造相关标准规。

(18)GB/T4157 金属在硫化氢环境中抗特殊形式环境开裂实验室实验(19)GB/T8650 管线钢和压力容器钢抗氢致开裂评定方法(20)NACE MR0103 Materials Resistant to sulfide StressCracking in Corrosive Petroleum Refining Environments (21)NACE SP0472 Methods and Controls to Prevent In-ServiceEnvironmental of Carbon Steel Weldments in Corrosive PetroleumRefining Environments(22)NACE TM0177 Laboratory Testing of metals for Resistanceto Sulfide Stress Cracking and Stress Corrosive Cracking In H2SEnvironments(23)NACE TM0284 Evaluation of pipeline and Pressure VesselSteels for Resistance to Hydrogen-Induced Cracking (24)NACE RP0296 Guidelines for Detection, Repair, andMitigation of Cracking of Existing Petroleum Refinery PressureVessels in Wet Hydrogen Sulfide Environments(25)API 945(RP)Avoiding Environmental Cracking in AmineUnits (26) API-571 Damage Mechanisms Affecting Fixed Equipment inthe Refining Industry (中文版)(27) NACE RP0103 炼厂腐蚀性原油环境中抗硫化物应力开裂材料;1.10 发生部位:(1)在炼油厂有湿 H2S 环境存在的部位都能发生 HB、HIC、SOHIC、SSC 损伤。

(2)在加氢装置中,NH4HS 浓度增大到超过 2% 会增加发生鼓泡、HIC和 SOHIC 的可能性。

(3)氰化物会明显增加 HB、HIC、SOHIC 损伤的可能性和严重程度。

对于流体催化裂化和延迟焦化装置的汽相回收单元尤为明显。

典型的部位包括分馏塔塔顶罐,分离塔,吸收塔和汽提塔,压缩机级间分离器和缓冲罐,各种换热器、冷却器和空冷器。

酸性水汽提塔和胺再生塔顶系统尤其容易发生湿 H2S 损伤,因为此处存在氰化物,NH4HS 浓度也很高。

(4)SSC 最有可能在硬焊缝和热影响区及高强度部件中发现。

高强度部件包括螺栓,安全阀弹簧,400 系列不锈钢阀芯,压缩机轴、套管和弹簧。

1.11 各炼化企业在遵循本指导意见的基础上,应加强湿硫化氢环境腐蚀防护新技术的引进与推广,如各种涂层、镀层技术等。

第二章湿硫化氢环境设备的材料选择2.1 处于湿硫化氢腐蚀环境下的设备承压件应选用表 2.1 中的材料:表 2.1 湿硫化氢腐蚀环境下的设备承压件推荐材料2.2 材料选择原则2.2.1 在第 I 类环境下操作的设备承压件应选用表 2.1 中的普通碳钢和低合金钢。

2.2.2 在第Ⅱ类环境下操作的设备承压件应选用表 2.1 中的抗 HIC 碳钢和低合金钢,以及表 2.1 中的复合材料。

2.3 材料附加要求2.3.1 碳钢和低合金钢2.3.1.1 在湿硫氢腐蚀环境下操作的设备用碳钢和低合金钢除符合相应的材料标准及相关规和规程的规定外还应符合下列附加要求:a)化学成分(熔炼分析):硫(S)含量≤ 0.08%,磷(P)≤ 0.12%成品分析偏差应符合 GB/T 222 的规定。

b)碳当量 CE:对普通碳素钢 CE ≤ 0.40,对低合金钢 CE ≤ 0.45。

元素以重量百分比代入(Wt%)c)力学性能(试样须经模拟焊后热处理)材料标准规定的屈服强度下限 ReL ≤ 355MPa材料最高抗拉强度 Rm ≤ 600MPa-20℃冲击功合格指标为:三个试样平均值 KV2 ≥ 34J,允许其中一个 KV2 ≥ 25J;d)使用状态:正火或正火 + 回火e)无损检测:钢板厚度超过 12mm 时,按 JB/T4730.3 进行 100% 超声检测,气质量等级按下列要求:钢板厚度 12 ~ 60mm 质量等级不低于Ⅱ级为合格钢板厚度大于 60mm 质量等级低于 I 级为合格2.3.1.2 钢板和锻件应逐(件)进行布氏硬度试验,硬度值应小于等于 200HBW。

2.3.1.3 处于湿硫化氢环境的锻焊设备壳体、接管、法兰及接管法兰的锻件级别按设计文件的要求。

2.3.2 抗 HIC 碳钢和低合金钢2.3.2.1 钢板除符合 GB/T 713、SA516-65/70 和 NB/T47008 的规定外,还应满足 2.3.1.2 条及以下要求:a)冶炼方法:应采用电炉 + 炉外精炼方法(或其他高质量的冶炼方法),应为本质细晶粒钢b)化学成分(熔炼分析 wt%):P ≤ 0.010;S ≤ 0.003;Ti ≤ 0.01;B ≤ 0.0005;Nb+V ≤ 0.05。

成品分析偏差应符合 GB/T 222 的规定。

C)碳当量 CE:钢材厚度≤ 50mm 时;CE ≤ 0.43;钢材厚度> 50mm 时;CE ≤ 0.45。

d)无损检测(同 5.3.1.1 e);e)使用状态:正火或正火 + 回火;2.3.2.2 钢板和锻件的晶粒度应符合 GB/T6394 的要求,晶粒度不粗于 5 级。

2.3.2.3 锻件和厚度大于 20mm 的钢板应按照 GB10561 规定的 B 法进行非金属夹杂物评定,硫化物类(A 类)、氧化铝类(B 类)、硅酸盐类(C 类)及球状氧化物类(D 类)、单颗粒球状类(DS 类)均不得大于 1.5级,且应满足 A+C ≤ 2.0,B+D ≤ 2.0,A+B+C+D+DS ≤ 4.5 级。

2.3.2.4 钢板和锻件应在正火状态交货,经模拟热处理后的力学性能除应符合 GB713、NB47008 的规定外,还应满足以下要求,推荐模拟热处理为 610℃±10℃,保温时间不小于 2.5min/ 每 1mm 厚度×预期热处理次数,且最小为 2h,或者供需双方协商。

a)厚度大于 20mm 的钢板应进行厚度方向的性能试验,其Ψz 三个试样平均值大于等于 35%,单个试样最低值大于等于 25%。