环戊烷制备方法

- 格式:pdf

- 大小:373.24 KB

- 文档页数:19

环戊烷氧化制备环戊酮方程式

Ⅰ. 前言

环戊烷是一种重要的有机化合物,广泛存在于石油和天然气等资

源中。

环戊酮则是一种重要的有机合成中间体,在化工和医药等领域

有着广泛的应用。

环戊烷氧化制备环戊酮是一种常用且经济高效的合

成方法,本文将介绍环戊烷氧化制备环戊酮的反应方程式及其优缺点。

Ⅱ. 环戊烷氧化制备环戊酮的反应方程式

1. 反应原理

环戊烷氧化制备环戊酮的反应原理是将环戊烷中的β-C-H键氧

化脱去一个氧原子,使之形成一个带有羰基的环戊酮结构。

反应式为:环戊烷+ [O] →环戊酮 + H2O

2. 反应条件

在反应条件方面,该反应要求采用适当的氧化剂和催化剂,通常

是采用氧气和过渡金属离子催化剂。

其反应条件如下:

氧气:0.5 MPa

催化剂:Co2+, Mn2+, Fe2+,配合有机配体,如亚硝基苯、吡啶

等

反应温度:200~250℃

反应时间:6~12 h

3. 优点与缺点

该反应的优点是反应条件简单,反应温度不高,产率高、环保、

成本较低,产品具有高纯度、高收率、易于提取等优点。

但其缺点也

比较明显,如需要采用过渡金属离子催化剂,存在中毒和安全隐患等

问题,同时对于废气的处理也需要增加一定的成本。

Ⅲ. 结语

综上所述,环戊烷氧化制备环戊酮是一种有效的有机合成方法,

其反应条件简单,成本较低,但存在催化剂毒性和废气处理问题。

在

实际应用中,需要综合考虑其优缺点,选取合适的反应条件,以实现高效、环保、可持续的产业发展。

溴代环戊烷合成新工艺一、引言溴代环戊烷是一种有机化合物,其化学式为C5H9Br。

在有机合成中,溴代环戊烷常被用作重要的中间体,可以通过进一步反应制备出许多有用的化合物。

本文将介绍一种新的合成溴代环戊烷的工艺,该工艺具有高效、环保的特点。

二、传统合成工艺存在的问题传统合成溴代环戊烷的方法主要是通过溴化金属和环戊烷的反应得到。

然而,这种方法存在一些问题。

首先,溴化金属在反应中往往需要使用大量的有机溶剂,这不仅增加了生产成本,还对环境造成了一定的污染。

其次,溴化金属的反应活性较低,反应速度较慢,需要较长的反应时间。

此外,由于反应副产物的存在,传统工艺还需要经过多步的分离纯化过程,降低了产率和合成效率。

三、新工艺的特点为了克服传统工艺中存在的问题,我们提出了一种新的合成溴代环戊烷的工艺。

该工艺采用了催化剂和微波辐射的方法,具有以下特点:1. 催化剂的应用:我们引入了一种新型催化剂,能够有效促进溴代环戊烷的合成反应。

该催化剂具有高催化活性和选择性,可以在较低的温度下催化反应,大大提高了反应速度和产率。

2. 微波辐射的利用:在传统工艺中,反应需要长时间加热才能达到理想的反应温度。

而我们利用微波辐射技术,可以快速、均匀地加热反应体系,使反应温度迅速升高,减少了反应时间。

3. 无机溶剂的应用:传统工艺中常使用的有机溶剂对环境有一定的危害。

而我们采用了无机溶剂来替代有机溶剂,减少了对环境的污染。

四、新工艺的步骤新工艺的步骤如下:1. 将环戊烷和溴化金属加入反应体系中;2. 加入催化剂,搅拌均匀;3. 利用微波辐射技术加热反应体系,使其达到适当的反应温度;4. 反应一定时间后,停止加热;5. 分离溴代环戊烷并进行纯化。

五、新工艺的优势相比传统工艺,新工艺具有以下优势:1. 高效:新工艺利用了催化剂和微波辐射技术,大大提高了反应速度和产率,减少了反应时间和能耗。

2. 环保:新工艺采用了无机溶剂,减少了对环境的污染。

3. 经济:由于反应时间缩短,生产成本降低,同时新工艺还减少了分离纯化步骤,提高了合成效率和产率。

环戊烷生产工艺

环戊烷(C5H12)是一种石化工业中常用的有机化合物,广泛用于溶剂、润滑油、燃料添加剂等领域。

环戊烷的生产工艺一般分为两个步骤:原料制备和催化裂化。

首先是原料制备。

环戊烷的主要原料是原油中的石脑油组分,其中主要成分为正戊烷和异戊烷。

石脑油经过分馏和精制过程得到高纯度的正戊烷和异戊烷混合物,这是环戊烷生产的原料。

接下来是催化裂化过程。

这一步骤是通过在催化剂存在下,将原料中的正戊烷和异戊烷分解成环戊烷和其他副产物。

具体工艺如下:

1. 原料预热:将精制后的正戊烷和异戊烷混合物加热至适宜的温度,以保证反应进行。

2. 催化剂装载:将催化剂(通常为固体酸催化剂)装填到反应器中。

3. 反应:将预热后的原料混合物注入反应器,并保持一定的反应压力和温度。

在催化剂的作用下,正戊烷和异戊烷会发生催化裂化反应,生成环戊烷和其他碳氢化合物,如丁烷、乙烯等。

4. 分离:将反应产物进行分离,主要是对环戊烷和其他副产物进行分离。

通常会通过升华、蒸馏等方式将环戊烷纯化,得到高纯度的环戊烷产品。

需要注意的是,催化裂化过程中的反应温度、压力和催化剂的选择都是关键因素,可以通过调整这些条件来优化反应效果和产率。

此外,环戊烷生产过程中还有废气处理、催化剂再生等环节,以确保生产过程的环境友好和资源利用率。

总的来说,环戊烷的生产工艺通过催化裂化将原料中的正戊烷和异戊烷转化为环戊烷和其他副产物,经过分离和纯化得到高纯度的环戊烷产品。

这种工艺在石化工业中得到广泛应用,为人们提供了丰富的溶剂和润滑剂等化工产品。

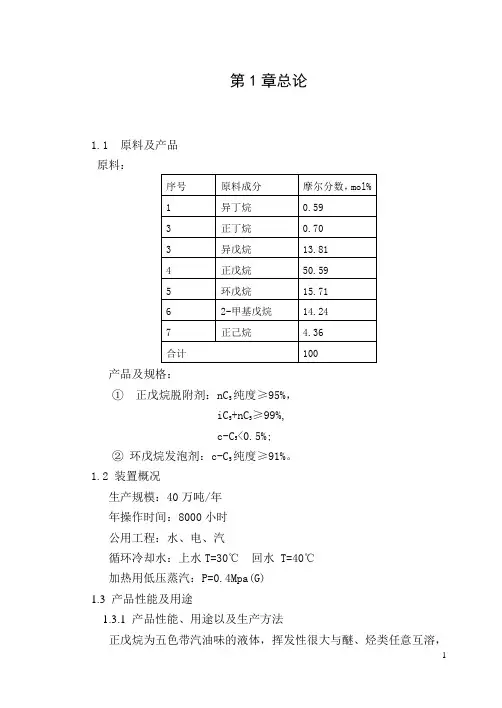

第1章总论1.1 原料及产品原料:产品及规格:①正戊烷脱附剂:nC5纯度≥95%,iC5+nC5≥99%,c-C5<0.5%;②环戊烷发泡剂:c-C5纯度≥91%。

1.2 装置概况生产规模:40万吨/年年操作时间:8000小时公用工程:水、电、汽循环冷却水:上水T=30℃回水 T=40℃加热用低压蒸汽:P=0.4Mpa(G)1.3 产品性能及用途1.3.1 产品性能、用途以及生产方法正戊烷为五色带汽油味的液体,挥发性很大与醚、烃类任意互溶,易燃可用做分子筛脱蜡工艺的脱附剂,聚苯乙烯的发泡剂,用途广泛。

它是碳五馏分加氢后的主要成分,开发它的分离和应用技术有重要意义,它可以由1.5-二溴戊烷与锌作用或氢化环戊二烯制得,正戊烷由石油裂解产物分离而得以乙烯裂解副产品C5为原料,经过解聚、加氢等工艺可以获得高纯度环戊烷,本套装置主要生产正戊烷和环戊烷两种产品,同时副产正丁烷、异丁烷、异戊烷的混合物以及异己烷和正己烷的混合物。

1.3.2 市场需求及其它目前国内高纯度异戊烷、正戊烷、环戊烷及混合戊烷发泡剂生产厂有36家,生产能力150kt/a左右。

其中原料供应稳定、工艺先进、产品质量好、生产规模较大的生产厂家有5家,总生产能力为106kt/a,占全国生产能力的71%,这5家企业主要集中在经济相对发达的东南沿海地区。

戊烷消费量的增长与氟利昂禁用有直接关系,根据1992年各国通过的《蒙特利尔议定书》,要求各国在2000年停止使用臭氧层消耗物质氟利昂,戊烷作为最终替代产品,未来几年其发展潜力巨大。

目前,我国戊烷的年消费量近66h,其中,EPS(发泡聚苯乙烯)戊烷发泡剂的消费量约30kt/a,约占总消费量的45%;聚氨酯的发泡剂消费戊烷33kt /a,约占总消费量的50%;线性低密度聚乙烯戊烷载溶剂消费量3kt /a,约占总消费量的5%。

目前,国内戊烷的供大于求,但产品质量、产品品种、售后服务与国外比有一定差距;预计2010年现有的生产装置规模小、原料不稳定、工艺落后、生产成本高的生产厂家将逐步退出市场。

![一种溴代环戊烷的制备方法[发明专利]](https://uimg.taocdn.com/f1e2932b11a6f524ccbff121dd36a32d7375c76d.webp)

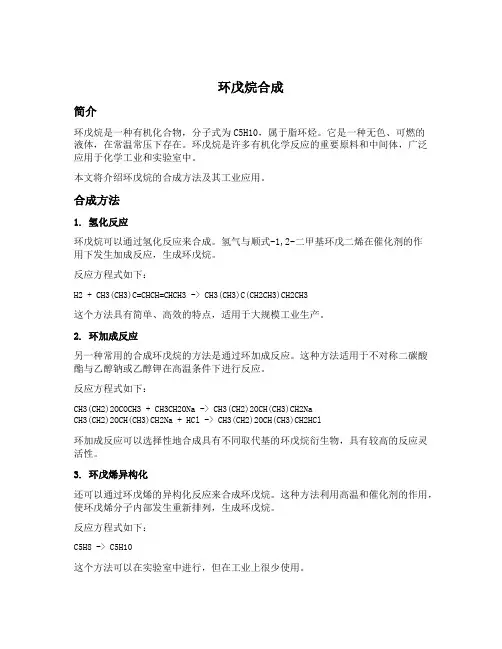

[19]中华人民共和国国家知识产权局[12]发明专利申请公开说明书[11]公开号CN 1865207A[43]公开日2006年11月22日[21]申请号200510025918.2[22]申请日2005.05.18[21]申请号200510025918.2[71]申请人中国石化上海石油化工股份有限公司地址200540上海市金山区金一路48号[72]发明人翁羽飞 郭世卓 奚军 丁仙华 殷慧[74]专利代理机构上海东方易知识产权事务所代理人沈原[51]Int.CI.C07C 23/08 (2006.01)C07C 17/08 (2006.01)权利要求书 1 页 说明书 4 页[54]发明名称一种溴代环戊烷的制备方法[57]摘要一种溴代环戊烷的制备方法,以环戊烯和氢溴酸为原料通过加成反应制得溴代环戊烷。

氢溴酸与环戊烯投料的摩尔比为(2.5~6)∶1,反应过程包括两段,第一段反应的温度控制在40~45℃,反应物停留时间为2~4小时,第一段反应结束后系统升温进入第二段反应,第二段反应的温度控制在60~90℃,反应物停留时间为2~4小时,两段反应的反应压力均为常压。

环戊烯的转化率可以达到96%以上,反应选择性可以达到98%以上,总反应时间不会超过8小时。

与现有技术相比,本发明的优点在于反应速度快,产物收率高,原料经济,工艺简单、“三废”量少等,非常适宜工业化应用。

200510025918.2权 利 要 求 书第1/1页 1、一种溴代环戊烷的制备方法,该方法以环戊烯和氢溴酸为原料通过加成反应制得溴代环戊烷,氢溴酸与环戊烯投料的摩尔比为(2.5~6)∶1,反应过程包括两段,第一段反应的温度控制在40~45℃,反应物停留时间为2~4小时,第一段反应结束后系统升温进入第二段反应,第二段反应的温度控制在60~90℃,反应物停留时间为2~4小时,两段反应的反应压力均为常压。

2、根据权利要求1所述的溴代环戊烷的制备方法,其特征在于所述的氢溴酸与环戊烯投料的摩尔比为(3~6)∶1。

环戊烷合成简介环戊烷是一种有机化合物,分子式为C5H10,属于脂环烃。

它是一种无色、可燃的液体,在常温常压下存在。

环戊烷是许多有机化学反应的重要原料和中间体,广泛应用于化学工业和实验室中。

本文将介绍环戊烷的合成方法及其工业应用。

合成方法1. 氢化反应环戊烷可以通过氢化反应来合成。

氢气与顺式-1,2-二甲基环戊二烯在催化剂的作用下发生加成反应,生成环戊烷。

反应方程式如下:H2 + CH3(CH3)C=CHCH=CHCH3 -> CH3(CH3)C(CH2CH3)CH2CH3这个方法具有简单、高效的特点,适用于大规模工业生产。

2. 环加成反应另一种常用的合成环戊烷的方法是通过环加成反应。

这种方法适用于不对称二碳酸酯与乙醇钠或乙醇钾在高温条件下进行反应。

反应方程式如下:CH3(CH2)2OCOCH3 + CH3CH2ONa -> CH3(CH2)2OCH(CH3)CH2NaCH3(CH2)2OCH(CH3)CH2Na + HCl -> CH3(CH2)2OCH(CH3)CH2HCl环加成反应可以选择性地合成具有不同取代基的环戊烷衍生物,具有较高的反应灵活性。

3. 环戊烯异构化还可以通过环戊烯的异构化反应来合成环戊烷。

这种方法利用高温和催化剂的作用,使环戊烯分子内部发生重新排列,生成环戊烷。

反应方程式如下:C5H8 -> C5H10这个方法可以在实验室中进行,但在工业上很少使用。

工业应用1. 溶剂由于环戊烷具有良好的溶解性和挥发性,常用作溶剂。

它可以溶解许多有机物,特别是脂肪类、树脂类和橡胶类化合物。

因此,在涂料、油墨、胶水等工业中广泛应用。

2. 燃料添加剂环戊烷可作为汽油的添加剂,用于提高汽油的辛烷值和抗爆性能。

它可以改善汽车发动机的工作效率和燃烧质量,减少尾气排放。

3. 化学反应中间体环戊烷是许多有机化学反应的中间体。

例如,它可以通过氢化反应转化为环戊醇、环戊醚等化合物。

这些化合物在制药、香料、润滑剂等行业中有广泛的应用。

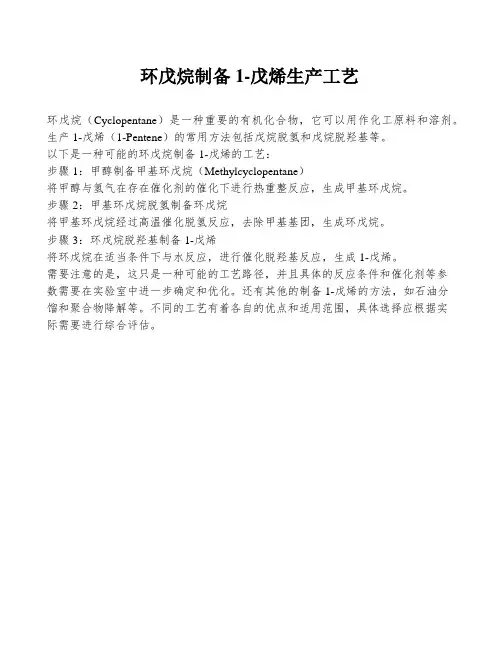

环戊烷制备1-戊烯生产工艺

环戊烷(Cyclopentane)是一种重要的有机化合物,它可以用作化工原料和溶剂。

生产1-戊烯(1-Pentene)的常用方法包括戊烷脱氢和戊烷脱羟基等。

以下是一种可能的环戊烷制备1-戊烯的工艺:

步骤1:甲醇制备甲基环戊烷(Methylcyclopentane)

将甲醇与氢气在存在催化剂的催化下进行热重整反应,生成甲基环戊烷。

步骤2:甲基环戊烷脱氢制备环戊烷

将甲基环戊烷经过高温催化脱氢反应,去除甲基基团,生成环戊烷。

步骤3:环戊烷脱羟基制备1-戊烯

将环戊烷在适当条件下与水反应,进行催化脱羟基反应,生成1-戊烯。

需要注意的是,这只是一种可能的工艺路径,并且具体的反应条件和催化剂等参

数需要在实验室中进一步确定和优化。

还有其他的制备1-戊烯的方法,如石油分

馏和聚合物降解等。

不同的工艺有着各自的优点和适用范围,具体选择应根据实

际需要进行综合评估。

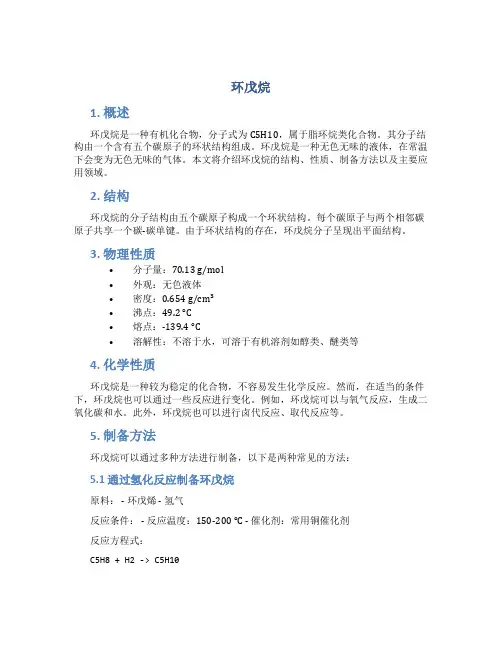

环戊烷1. 概述环戊烷是一种有机化合物,分子式为C5H10,属于脂环烷类化合物。

其分子结构由一个含有五个碳原子的环状结构组成。

环戊烷是一种无色无味的液体,在常温下会变为无色无味的气体。

本文将介绍环戊烷的结构、性质、制备方法以及主要应用领域。

2. 结构环戊烷的分子结构由五个碳原子构成一个环状结构。

每个碳原子与两个相邻碳原子共享一个碳-碳单键。

由于环状结构的存在,环戊烷分子呈现出平面结构。

3. 物理性质•分子量:70.13 g/mol•外观:无色液体•密度:0.654 g/cm³•沸点:49.2 °C•熔点:-139.4 °C•溶解性:不溶于水,可溶于有机溶剂如醇类、醚类等4. 化学性质环戊烷是一种较为稳定的化合物,不容易发生化学反应。

然而,在适当的条件下,环戊烷也可以通过一些反应进行变化。

例如,环戊烷可以与氧气反应,生成二氧化碳和水。

此外,环戊烷也可以进行卤代反应、取代反应等。

5. 制备方法环戊烷可以通过多种方法进行制备,以下是两种常见的方法:5.1 通过氢化反应制备环戊烷原料: - 环戊烯 - 氢气反应条件: - 反应温度:150-200 °C - 催化剂:常用铜催化剂反应方程式:C5H8 + H2 -> C5H105.2 通过环戊烯的氧化制备环戊烷原料: - 环戊烯 - 氧气反应条件: - 反应温度:200-400 °C - 催化剂:常用铂催化剂反应方程式:C5H8 + O2 -> C5H10 + CO2 + H2O6. 应用领域环戊烷在工业生产中有广泛的应用。

以下是环戊烷的一些常见应用领域:6.1 溶剂由于环戊烷可溶于多种有机溶剂,因此常用作溶剂。

它在化学实验中用作溶剂,可溶解一些有机物质,并用于分离和提取过程。

6.2 制冷剂环戊烷具有较低的沸点和熔点,因此常用作制冷剂。

它可以吸收热量并在蒸发时产生冷却效果,广泛应用于制冷设备和空调系统中。

甲基环戊烷生产工艺甲基环戊烷(MCH)是一种重要的有机化工中间体,广泛应用于医药、农药、染料、香料等工业领域。

下面将介绍甲基环戊烷的生产工艺。

甲基环戊烷的生产工艺主要有两种:一种是甲醇甲基化法,另一种是丁烯甲基化法。

以下将分别介绍这两种工艺。

甲醇甲基化法是指将甲醇与环戊烷发生反应,生成甲基环戊烷。

该工艺的步骤如下:首先,将甲醇和环戊烷按一定比例加入反应釜中。

反应釜中的温度一般控制在180-220℃范围内,压力控制在10-20MPa范围内。

在这样的条件下,甲醇与环戊烷发生甲基化反应,生成甲基环戊烷。

然后,通过升温的方式,将反应釜中产生的甲基环戊烷以气态形式蒸发出来。

这里需要注意控制温度和压力,确保甲基环戊烷以气态形式蒸发出来,而不会发生分解或其它副反应。

最后,将蒸发出的甲基环戊烷通过冷凝器冷却,使其凝结成液态,进一步进行后续的分离和纯化过程。

这些过程主要是通过蒸馏和萃取等手段进行,以获取高纯度的甲基环戊烷。

丁烯甲基化法是指将丁烯与甲醇发生反应,生成甲基环戊烷。

该工艺的步骤如下:首先,将丁烯和甲醇按一定比例加入反应釜中。

反应釜中的温度一般控制在200-300℃范围内,压力控制在10-20MPa范围内。

在这样的条件下,丁烯与甲醇发生甲基化反应,生成甲基环戊烷。

然后,通过升温的方式,将反应釜中产生的甲基环戊烷以气态形式蒸发出来。

同样需要注意控制温度和压力,确保甲基环戊烷以气态形式蒸发出来,而不会发生分解或其它副反应。

最后,将蒸发出的甲基环戊烷通过冷凝器冷却,使其凝结成液态,进一步进行后续的分离和纯化过程。

这些过程主要是通过蒸馏和萃取等手段进行,以获取高纯度的甲基环戊烷。

总的来说,甲醇甲基化法和丁烯甲基化法是最常见的甲基环戊烷生产工艺。

这两种工艺各有优点和局限性,可以根据具体情况选择合适的工艺进行生产。

未来随着技术的不断进步,可能会出现更多的甲基环戊烷生产工艺,以满足不同需求。

甲基环戊烷结构式

甲基环戊烷结构式

一、简介

甲基环戊烷是一种有机化合物,化学式为C6H12。

它是一种无色液体,具有类似于石油醚的气味。

甲基环戊烷常用作溶剂、反应中间体和清

洗剂等。

二、物理性质

1. 外观:无色液体;

2. 密度:0.78 g/cm³;

3. 沸点:101-103℃;

4. 熔点:-139℃;

5. 折射率:1.395。

三、化学性质

1. 与氧气反应可以生成二氧化碳和水,释放大量的能量;

2. 与酸反应可以生成相应的盐和水;

3. 可以被卤素(如氯)取代,生成相应的卤代物。

四、制备方法

1. 通过环戊烷和甲基化试剂(如碘甲烷)反应制备;

2. 通过异丙醇和硫酸反应得到环戊基叔丙基醚,再通过脱水得到甲基

环戊烷。

五、用途

1. 作为溶剂:由于其良好的溶解性能,可以作为多种有机化合物的溶剂;

2. 作为反应中间体:可以作为多种有机合成反应的中间体;

3. 作为清洗剂:由于其良好的溶解性能和挥发性,可以作为清洗剂使用。

六、安全注意事项

1. 甲基环戊烷易燃,避免与火源接触;

2. 避免吸入或皮肤接触,可引起头痛、头晕和恶心等不适症状;

3. 存储时要避免阳光直射和高温环境,避免与氧化剂接触。

七、结论

甲基环戊烷是一种常用的有机化合物,具有良好的溶解性能和反应活性。

在工业生产中具有广泛的用途,在使用过程中需要注意安全事项。