齿轮齿厚偏差的测量

- 格式:doc

- 大小:19.63 KB

- 文档页数:3

渐开线直齿圆柱齿轮齿厚测量方法及其计公算式渐开线圆柱齿轮常用的齿厚测量方法有公法线长度、量柱(或球)距、分度圆弦齿厚、固定弦齿厚四种方法。

后两种方法是测量单个齿,一般用于大型齿轮。

对于精度要求不太高的齿轮也常用分度圆弦测量法。

公法线长度测量在外齿轮上用得最多,内齿轮也可用;大齿轮测量因受量具限制很少用。

量柱距测量主要用于内齿轮和小模数齿轮。

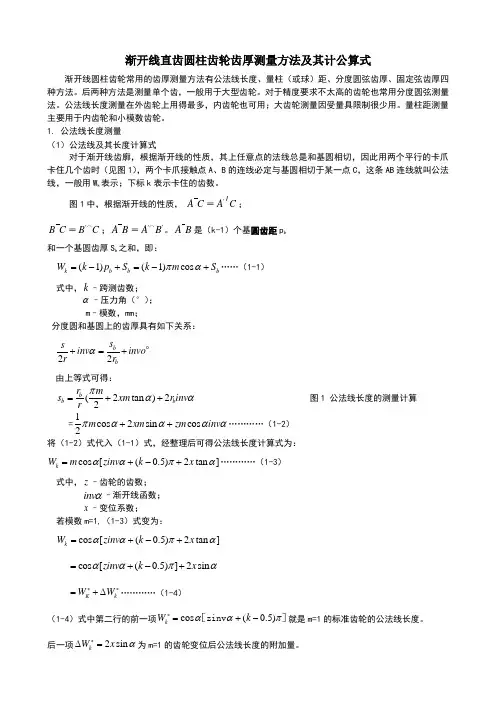

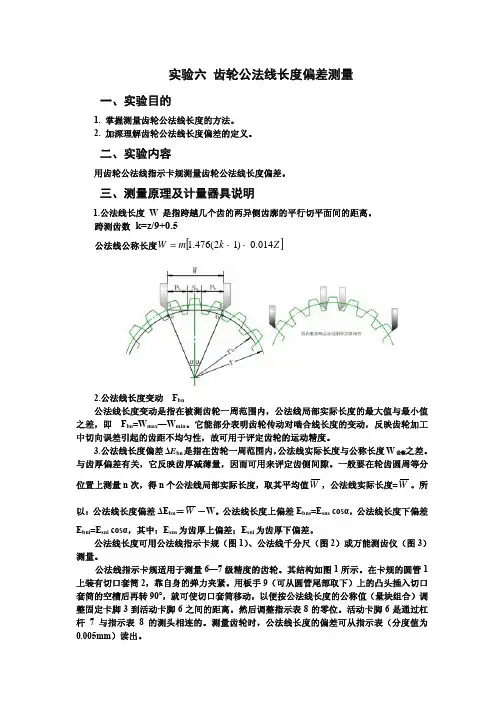

1. 公法线长度测量(1)公法线及其长度计算式对于渐开线齿廓,根据渐开线的性质,其上任意点的法线总是和基圆相切,因此用两个平行的卡爪卡住几个齿时(见图1),两个卡爪接触点A 、B 的连线必定与基圆相切于某一点C ,这条AB 连线就叫公法线,一般用W k 表示;下标k 表示卡住的齿数。

图1中,根据渐开线的性质,A C =A C ');B C =B C '⌒;A B =A B ''⌒。

A B 是(k-1)个基圆齿距p b和一个基圆齿厚S b 之和,即:(1)(1)cos k b b b W k p S k m S πα=-+=-+……(1-1) 式中,k –跨测齿数;α–压力角(°);m –模数,mm ;分度圆和基圆上的齿厚具有如下关系:22b bs sinv invo r r α+=+o 由上等式可得:(2tan )22b b b r ms xm r inv r παα=++ 图1 公法线长度的测量计算 =1cos 2sin cos 2m xm zm inv παααα++…………(1-2) 将(1-2)式代入(1-1)式,经整理后可得公法线长度计算式为:cos [(0.5)2tan ]k W m zinv k x ααπα=+-+…………(1-3)式中,z –齿轮的齿数; inv α–渐开线函数;x –变位系数;若模数m=1,(1-3)式变为:cos [(0.5)2tan ]k W zinv k x ααπα=+-+cos [(0.5)2sin zinv k x ααπα=+-]+K k W W **=+∆…………(1-4)(1-4)式中第二行的前一项cos (0.5)k W k ααπ*=+-[zinv ]就是m=1的标准齿轮的公法线长度。

测量齿厚时要注意什么测量齿厚是齿轮检测和齿轮制造中的一个重要步骤。

齿厚的测量对于齿轮的精度和质量具有重要意义,因此在测量齿厚时需注意以下几点。

首先,选择适当的测量方法。

在测量齿厚时,可以通过直接测量和间接测量两种方式进行。

直接测量是通过测量齿面与齿厚的垂直距离进行,可以利用千分尺、测微计等精密测量工具进行。

间接测量则是通过测量齿宽和齿数,再计算得出齿厚的数值。

选择合适的测量方法可以根据实际情况和需要决定。

其次,注意测量设备的准确性和精度。

在进行齿厚测量时,需要使用准确的测量设备来保证测量结果的准确性和可靠性。

例如,千分尺、测微计等精密测量工具需要经过校准和检修,确保其测量误差在允许范围内。

此外,还需要注意测量设备的选用,合理选择适合的仪器和测量范围,以便获得更精确的测量结果。

第三,注意测量环境的条件。

在进行齿厚测量之前,需要确保测量环境的稳定性和适宜性。

例如,要保持测量温度的稳定,避免温度变化对测量结果产生影响。

此外,在进行直接测量时,要保持齿轮与测量设备之间的垂直状态,避免倾斜或偏移对测量结果的干扰。

第四,注意测量的位置和方式。

在进行齿厚测量时,需要选择合适的测量位置和方式,以确保测量结果的准确性。

例如,如果齿轮是大规模生产的标准件,可以在特定位置进行测量,以节省时间和精力。

如果齿轮是定制或非标准件,需要全面测量所有齿槽的齿厚。

此外,在进行间接测量时,需要注意选择合适的公式和计算方法,以减小误差。

第五,注意测量结果的记录和比对。

在进行齿厚测量时,需要及时记录测量结果,并与标准要求进行比对。

如果存在超出允许范围的误差,需要及时调整和修正。

此外,还可以利用测量结果进行质量控制和统计分析,以提高齿轮的制造精度和质量水平。

综上所述,测量齿厚时需要注意测量方法的选择、测量设备的准确性、测量环境的条件、测量位置和方式的选择,以及测量结果的记录和比对等因素。

只有在注意以上方面,并严格按照规定的步骤和要求进行测量,才能获得准确可靠的齿厚测量结果,并确保齿轮的制造质量和精度。

齿轮齿厚偏差的测量一、实验目的(一)熟练掌握测量齿轮齿厚的方法。

(二)加深对齿轮齿厚偏差定义的理解。

二、计量器具及测量原理伺候偏差△Esn是指在分度圆柱上法相齿厚的实际值与公称值之差。

测量齿厚偏差的齿轮游标卡尺,它是有两套相互垂直的游标卡尺组成。

其中垂直游标卡尺用于控制测量部位,分度圆垂直顶圆的弦齿高Hf,水平游标卡尺用于测量所测部位(分度圆)的弦齿高Sf(实际)。

弦齿游标卡尺的分度值为0.02mm,其原理和读数方法与普通游标卡尺相同。

用齿轮游标卡尺V而来齿厚偏差,是以齿顶圆为基准。

当齿顶圆直径为公称值时,直齿圆柱齿轮分度圆处的弦齿高Hf和弦齿厚Sf 为实验可得Hf=h’+x =m+zm/2[1-cos90/2]Sf=zmsin(90/z)式中m=齿轮模数(mm)Z=齿轮齿数三、实验操作过程-测量步骤(一)用外径千分尺测量齿顶圆的实际直径。

(二)计算分度圆处的弦齿高Hf和弦齿厚Sf。

(三)按Hf值调整整齿的游标卡尺的垂直游标卡尺。

(四)将齿轮游标卡尺置于被测齿轮上。

(五)分别在圆周上相隔相同的几个齿轮上进行测量。

(六)按齿轮图样标注的技术要求,确定齿厚上偏差Esns和Esni,判断被测齿轮的适用性。

四:实验数据根据表5 m=1是分度圆弦齿高和弦齿厚的数值Hf= 1.0308*4=4.1232mmSf=1.5692*4=6.2768mm用透光发测得实际弦齿厚的10组数据单位mm组序 1 2 3 4 5 6 7 8 9 10Sf ’ 6.10 6.14 6.05 6.18 6.24 6.20 6.04 6.22 6.18 6.30Sf(平均值)=6.157mm△E(误差)=△Esn=Sf平均值)-Sf=-0.1082mm查表12-11 齿厚极限偏差F=-4fptL=-16fpt查表12-5已知分度圆直径4*20=80mm精度等级8级精度查得fpt=±18.0所以求得实际上偏差Esns=-4*18=-72um=-0.072mm下偏差Esni=-16*18=-0.228mmEsns > △E(误差)> Esni 被测齿厚可适用。

大齿轮齿厚测量方法引言:大齿轮作为机械传动装置中的重要组成部分,其齿厚的测量是确保传动装置正常运行的关键。

本文将介绍一种常用的大齿轮齿厚测量方法,旨在为读者提供参考,以确保齿轮的精确度和稳定性。

一、测量工具准备为了进行大齿轮齿厚的测量,我们需要准备以下工具:1. 齿厚测量器:可以是千分尺、游标卡尺或光学测量仪等;2. 支撑架:用于固定大齿轮,确保其稳定不动;3. 台式工作台或平整的工作台面:用于支撑测量工具和齿轮。

二、测量步骤1. 准备工作:将大齿轮放置在支撑架上,确保齿轮的位置稳定。

同时,将测量工具放置在台式工作台上,准备进行测量。

2. 测量齿轮的齿间距:使用测量工具的测量臂,轻轻放置在大齿轮的两个相邻齿槽之间。

确保测量臂与齿轮接触牢固,但不要用力过猛,以免影响测量结果。

记录下测量结果,并计算齿间距的平均值。

3. 测量齿轮的齿顶高度:将测量工具的测量臂放置在大齿轮的一个齿槽底部,然后将其移到齿顶位置。

确保测量臂与齿轮接触牢固,但不要用力过猛。

记录下测量结果,并计算齿顶高度的平均值。

4. 测量齿轮的齿根高度:将测量工具的测量臂放置在大齿轮的一个齿槽顶部,然后将其移到齿根位置。

确保测量臂与齿轮接触牢固,但不要用力过猛。

记录下测量结果,并计算齿根高度的平均值。

5. 测量齿轮的齿厚:将测量工具的测量臂放置在大齿轮的一个齿槽底部,然后将其移到齿根位置。

确保测量臂与齿轮接触牢固,但不要用力过猛。

记录下测量结果,并计算齿厚的平均值。

6. 检查测量结果:将测量结果进行统计和比对,确保测量的准确性和一致性。

如有发现异常结果,应重新进行测量,直至获得稳定和准确的数据。

三、注意事项1. 在测量过程中,要确保测量工具和齿轮表面的清洁,避免灰尘或杂质的干扰。

2. 在放置测量臂时,要确保其与齿轮接触牢固,但不要用力过猛,以免损坏测量工具或齿轮。

3. 在测量结果的计算中,应注意保留足够的有效数字,避免四舍五入或截断导致的误差。

齿轮测量⽅法齿轮测量齿轮齿单个齿距偏差与齿距累积总偏差得测量⼀、⽬得熟悉测量齿轮单个齿距偏差与齿距累积总偏差得⽅法。

加深理解单个齿距偏差与齿距累积总偏差得定义。

⼆、内容1、⽤周节仪或万能测齿仪测量圆柱齿轮齿距相对偏差。

2、⽤列表计算法或作图法求解齿距累积总偏差。

三、测量原理及计量器具说明单个齿距偏差pt f 就是指在分度圆上,实际齿距与公称齿距之差(⽤相对法测量时,公称齿距就是指所有实际齿距得平均值)。

齿距累积总偏差F p 就是指在分度圆上,任意两个同侧齿⾯间得实际弧长与公称弧长之差得最⼤绝对值,即最⼤齿距累积偏差(m ax p F )与最⼩齿距累积偏差(m in p F )之代数差。

在实际测量中,通常采⽤某⼀齿距作为基准齿距,测量其余得齿距对基准齿距得偏差。

然后,通过数据处理来求解单个齿距偏差pt f 与齿距累积总偏差P F ,测量应在齿⾼中部同⼀圆周上进⾏,这就要求保证测量基准得精度。

⽽齿轮得测量基准可选⽤齿轮得内孔、齿顶圆与齿根圆。

为了使测量基准与装配基准⼀致,以内孔定位最好。

⽤齿顶圆定位时,必须控制齿顶圆对内孔得轴线得径向跳动。

在⽣产中,根据所⽤量具得结构来确定测量基准。

⽤相对法测量齿距相对偏差得仪器有周节仪与万能测齿仪。

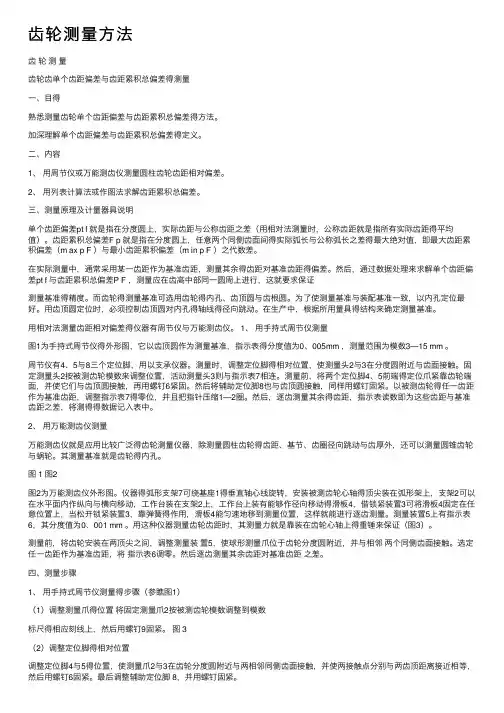

1、⽤⼿持式周节仪测量图1为⼿持式周节仪得外形图,它以齿顶圆作为测量基准,指⽰表得分度值为0、005mm ,测量范围为模数3—15 mm 。

周节仪有4、5与8三个定位脚,⽤以⽀承仪器。

测量时,调整定位脚得相对位置,使测量头2与3在分度圆附近与齿⾯接触。

固定测量头2按被测齿轮模数来调整位置,活动测量头3则与指⽰表7相连。

测量前,将两个定位脚4、5前端得定位⽖紧靠齿轮端⾯,并使它们与齿顶圆接触,再⽤螺钉6紧固。

然后将辅助定位脚8也与齿顶圆接触,同样⽤螺钉固紧。

以被测齿轮得任⼀齿距作为基准齿距,调整指⽰表7得零位,并且把指针压缩1—2圈。

然后,逐齿测量其余得齿距,指⽰表读数即为这些齿距与基准齿距之差,将测得得数据记⼊表中。

![1.11齿轮齿厚偏差测量[11页]](https://uimg.taocdn.com/8410d6d57e21af45b207a810.webp)

实验 齿 轮 测 量实验3-1 齿轮径向综合总偏差的测量一、实验目的1.熟悉齿轮双面啮合综合检查仪的测量原理和测量方法。

2.加深理解齿轮径向综合总误差与径向一齿综合误差的定义。

二、实验设备齿轮双面啮合综合检查仪三、实验原理及实验设备说明径向综合总偏差"∆i F 是指被测齿轮与理想精确的测量齿轮双面啮合时,在被测齿轮一转内,双啮中心距的最大值与最小值之差。

一齿径向综合偏差i f ''∆是指被测齿轮与理想精确的测量齿轮双面啮合时,被测齿轮对应一个齿距(360°/z )的双啮中心距变动的最大值。

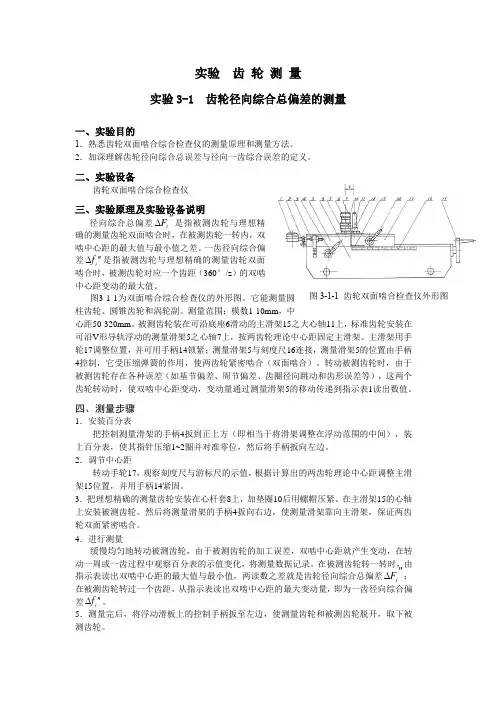

图3-1-1为双面啮合综合检查仪的外形图。

它能测量圆柱齿轮、圆锥齿轮和涡轮副。

测量范围:模数1-10mm ,中心距50-320mm 。

被测齿轮装在可沿底座6滑动的主滑架15之大心轴11上,标准齿轮安装在可沿V 形导轨浮动的测量滑架5之心轴7上,按两齿轮理论中心距固定主滑架。

主滑架用手轮17调整位置,并可用手柄14锁紧;测量滑架5与刻度尺16连接,测量滑架5的位置由手柄4控制,它受压缩弹簧的作用,使两齿轮紧密啮合(双面啮合)。

转动被测齿轮时,由于被测齿轮存在各种误差(如基节偏差、周节偏差、齿圈径向跳动和齿形误差等),这两个齿轮转动时,使双啮中心距变动,变动量通过测量滑架5的移动传递到指示表1读出数值。

四、测量步骤1.安装百分表把控制测量滑架的手柄4扳到正上方(即相当于将滑架调整在浮动范围的中间),装上百分表,使其指针压缩1~2圈并对准零位,然后将手柄扳向左边。

2.调节中心距转动手轮17,观察刻度尺与游标尺的示值,根据计算出的两齿轮理论中心距调整主滑架15位置,并用手柄14紧固。

3.把理想精确的测量齿轮安装在心杆套8上,加垫圈10后用螺帽压紧。

在主滑架15的心轴上安装被测齿轮。

然后将测量滑架的手柄4扳向右边,使测量滑架靠向主滑架,保证两齿轮双面紧密啮合。

4.进行测量缓慢均匀地转动被测齿轮,由于被测齿轮的加工误差,双啮中心距就产生变动,在转动一周或一齿过程中观察百分表的示值变化,将测量数据记录。

mm F E E r ss wm s 0769.034202.002.072.0072.0sin 72.0-≈⨯⨯--=-=αmm F E E r si wm i 2831.034202.002.072.0288.0sin 72.0-≈⨯⨯+-=-=αmm F r 02.0=,m=5mm补充跨棒距M 值的测量跨棒距又称量柱距,是类似针法有M 值来测量螺纹单一中径一样,采有两个量柱测量M 值,来间接控制齿轮的齿厚。

如下图所示,将相同的两个精密量柱,分别放置在被测齿轮直径位置上的两齿槽内,对奇数齿轮齿则在相差z /90中心角的齿槽内。

量柱在分度圆附近与两侧齿接触,用千分尺(或测长仪等)测量该两量柱最外侧母线间的距离即M 值。

此法特别适用于小模数齿轮及内啮合圆柱齿轮的测量。

图1 图21.M 值的计算由图1和图2可知,无论外啮合齿轮还是内啮合齿轮,其M 值均由两量柱中心距及两量柱半径或直径m d 来确定,两者的区别仅在于:外啮合齿轮的M 值为两柱中心距加量柱直径,内啮合齿轮的M 值为两柱中心距减量柱直径。

而两量柱中心距的计算方法是相同的。

(1)直齿圆柱齿轮M 值的计算: 偶数齿:m yd mZ M ±=ααcos cos 奇数齿:m y d ZmZ M ±=2cos cos cos παα Z xtg Z mZ d inv inv m y απααα22cos +±= 式中:y α 量柱与齿廓接触点处的压力角。

(2)斜齿圆柱齿轮M 值的计算:(略)(3)M 值的极限偏差与公差量柱距M 的合格评定按M E ∆的平均值来判定。

并可用公法线平均长度上偏差及公差W T 换算: 偶数齿:⎪⎪⎭⎪⎪⎬⎫==b y W M y WS MS T T E E βαβαcos sin cos sin奇数齿:⎪⎪⎭⎪⎪⎬⎫==Z T T Z E E b y W M y WS MS 2cos cos sin 2cos cos sin πβαπβα表1 实验数据与处理结果表2 实验数据与处理结果。

齿轮误差测量技术齿轮误差测量技术是一种用于评估齿轮传动精度的重要手段,它能够帮助我们了解齿轮系统的性能特征和运行稳定性。

本文将介绍齿轮误差测量技术的原理、方法和应用。

一、齿轮误差的定义齿轮误差是指齿轮齿面形状与标准理论齿面形状之间的偏差。

齿轮误差包括齿距误差、齿厚误差、齿形误差和齿向误差等。

这些误差会直接影响齿轮的传动性能和运行精度。

二、齿轮误差测量的原理齿轮误差测量的原理基于齿轮传动中齿轮的相对运动。

通过比较实际齿轮的齿面形状与理论标准齿面形状之间的差异,可以得到齿轮的误差信息。

三、齿轮误差测量的方法1. 压痕法:利用齿轮传动中的轻微滑动,通过测量齿面的压痕形状和尺寸来推测齿轮的误差。

2. 测量仪法:使用齿轮测量仪器,如齿轮测量机、齿轮检测仪等,通过测量齿轮齿距、齿厚、齿形等参数来评估齿轮的误差。

3. 光学法:利用光学原理,通过测量齿轮齿面的反射光线,可以得到齿轮的误差信息。

4. 数学建模法:采用计算机模拟和数学建模的方法,通过建立齿轮传动的数学模型,可以计算出齿轮的误差。

四、齿轮误差测量的应用1. 齿轮制造和质量控制:齿轮误差测量技术可以用于齿轮的制造过程中,帮助制造商控制齿轮的质量,提高齿轮的精度和可靠性。

2. 齿轮故障诊断:通过测量齿轮的误差,可以判断齿轮是否存在故障或磨损,及时进行维修和更换,避免齿轮故障对机械设备的影响。

3. 齿轮优化设计:通过分析齿轮的误差信息,可以优化齿轮的设计和制造工艺,提高齿轮的传动效率和性能。

4. 齿轮研究和发展:齿轮误差测量技术可以用于齿轮的研究和发展,帮助研究人员了解齿轮的性能特点,推动齿轮技术的进步和创新。

总结起来,齿轮误差测量技术可以帮助我们评估齿轮的传动精度和运行稳定性。

通过测量齿轮的误差,可以指导齿轮的制造、质量控制和故障诊断,同时也促进了齿轮技术的研究和发展。

在实际应用中,我们可以根据具体情况选择合适的测量方法和仪器,以获得准确可靠的齿轮误差信息。

齿轮精度测量方法齿轮精度测量方法是齿轮制造和检测领域内至关重要的环节,它直接关系到齿轮产品的质量及其在机械设备中的性能表现。

以下是对齿轮精度测量方法的详细介绍:****齿轮作为传动系统中的基础元件,其精度直接影响到整个机械设备的运行效率和稳定性。

因此,精确测量齿轮的各项精度指标显得尤为重要。

本文将详细阐述齿轮精度的测量方法,以供参考。

**一、齿轮精度测量概述**齿轮精度测量主要包括对齿轮的齿形误差、齿距误差、齿向误差、齿厚误差等指标的检测。

根据测量原理和设备的不同,测量方法可以分为以下几种:**二、展成法**展成法是一种传统的齿轮精度测量方法,利用展成仪或展成尺对齿轮进行测量。

其主要步骤如下:1.将展成仪或展成尺固定在齿轮的一个齿上。

2.沿着齿轮的齿面滑动展成仪,观察展成仪上的指示线与齿轮齿形之间的间隙。

3.通过计算和分析间隙值,得出齿轮的齿形误差、齿距误差等指标。

**三、光学测量法**光学测量法利用光学原理,通过光学显微镜、干涉仪等设备对齿轮进行非接触式测量。

其主要优点是测量精度高、速度快,适用于批量生产。

主要包括以下几种方法:1.齿形测量:利用光学显微镜观察齿轮齿形,通过与标准齿形对比,得出齿形误差。

2.齿距测量:利用干涉仪测量齿轮的齿距误差。

3.齿向测量:通过光学设备测量齿轮齿面的齿向误差。

**四、电感测量法**电感测量法利用电感传感器对齿轮进行非接触式测量,适用于各种齿轮的精度检测。

其主要优点是测量速度快、精度高、可靠性好。

主要包括以下几种方法:1.齿形测量:通过电感传感器检测齿轮齿形,计算得出齿形误差。

2.齿距测量:利用电感传感器测量齿轮的齿距误差。

3.齿厚测量:通过电感传感器测量齿轮的齿厚误差。

**五、综合测量法**综合测量法是将多种测量方法相结合,对齿轮进行全面、精确的测量。

例如,将展成法、光学测量法和电感测量法相结合,以提高测量精度和可靠性。

**六、结论**齿轮精度测量方法的选择应根据实际需求、测量设备条件以及测量精度要求等因素综合考虑。

渐开线直齿圆柱齿轮齿厚测量方法及其计公算式本文意欲回答读者在查阅设计手册时无从知晓而常常提出来的关于几个基本含义的问题:什么是公法线?什么是量柱距?什么是固定弦和分度圆弦?它们的计算公式是怎样推出来的等等。

渐开线圆柱齿轮常用的齿厚测量方法有公法线长度、量柱(或球)距、分度圆弦齿厚、固定弦齿厚四种方法。

后两种方法是测量单个齿,一般用于大型齿轮。

对于精度要求不太高的齿轮也常用分度圆弦测量法。

公法线长度测量在外齿轮上用得最多,内齿轮也可用;大齿轮测量因受量具限制很少用。

量柱距测量主要用于内齿轮和小模数齿轮。

1. 公法线长度测量(1)公法线及其长度计算式对于渐开线齿廓,根据渐开线的性质,其上任意点的法线总是和基圆相切,因此用两个平行的卡爪卡住几个齿时(见图1),两个卡爪接触点A 、B 的连线必定与基圆相切于某一点C ,这条AB 连线就叫公法线,一般用W k 表示;下标k 表示卡住的齿数。

图1中,根据渐开线的性质,A C =A C ');B C =B C '⌒;A B =A B ''⌒。

A B 是(k-1)个基圆齿距p b和一个基圆齿厚S b 之和,即:(1)(1)cos k b b b W k p S k m S πα=-+=-+……(1-1) 式中,k –跨测齿数;α–压力角(°); m –模数,mm ;分度圆和基圆上的齿厚具有如下关系:22b bs sinv invo r r α+=+ 由上等式可得:(2tan )22b b b r ms xm r inv r παα=++ 图1 公法线长度的测量计算 =1cos 2sin cos 2m xm zm inv παααα++…………(1-2) 将(1-2)式代入(1-1)式,经整理后可得公法线长度计算式为:cos [(0.5)2tan ]k W m zinv k x ααπα=+-+…………(1-3)式中,z –齿轮的齿数; inv α–渐开线函数;x –变位系数;若模数m=1,(1-3)式变为:cos [(0.5)2tan ]k W zinv k x ααπα=+-+cos [(0.5)2sin zinv k x ααπα=+-]+K k W W **=+∆…………(1-4)(1-4)式中第二行的前一项cos (0.5)k W k ααπ*=+-[zinv ]就是m=1的标准齿轮的公法线长度。

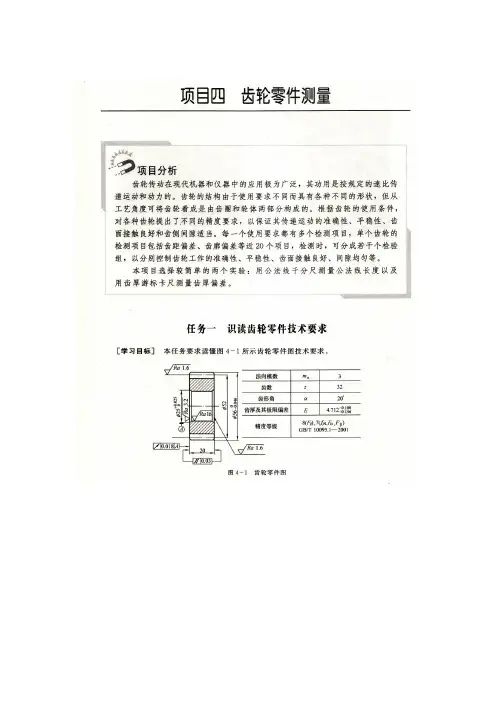

实验五 齿轮齿厚偏差测量一、实验目的1. 掌握测量齿轮齿厚的方法。

2. 加深理解齿轮齿厚偏差的定义。

二、实验内容用齿轮游标尺测量齿轮的齿厚偏差。

三、测量原理及计量器具说明齿厚偏差△E s 是指在分度圆柱面上,法向齿厚的实际值与公称值之差。

图1为测量齿厚偏差的齿轮游标尺。

它是由两套相互垂直的游标尺组成。

垂直游标尺用于控制测量部位(分度圆至齿顶圆)的弦齿高h f ,水平游标尺用于测量所测部位(分度圆)的弦齿厚实际)(f S 。

齿轮游标尺的分度值为0.02mm ,其原理和读数方法与普通游标尺相同。

图1 图2用齿轮游标尺测量齿厚偏差,是以齿顶圆为基础。

当齿顶圆直径为公称值时,直齿圆柱齿轮分度圆处的弦齿高f h 和弦齿厚f S 由图2可得:f h = h ′+x =⎦⎤⎢⎣⎡−+Z Zm m 090cos 12f S =Z Zm 090sin式中 m——齿轮模数(mm ); Z——齿轮齿数。

测量定位高度2af i d h F ∆−=四、测量步骤1. 用外径千分尺测量齿顶圆的实际直径。

2. 计算分度圆处弦齿高f h 和弦齿厚f S (可从表1查出)。

3. 按测量定位高度Fi 值调整齿轮游标尺的垂直游标尺。

4. 将齿轮游标尺置于被测齿轮上,使垂直游标尺的高度尺与齿顶相接触。

然后,移动水平游标尺的卡脚,使卡脚靠紧齿廓。

从水平游标尺上读出弦齿厚的实际尺寸(用透光法判断接触情况)。

5. 分别在圆周上间隔相同的几个轮齿上进行测量。

6. 按齿轮图样标注的技术要求,确定齿厚上偏差E sns 和下偏差E sni ,判断被测齿厚的适用性。

五、示例1.被测齿轮参数模数m=3,齿数Z=30,压力角α=20°,齿轮精度等级766GM GB10095-88 根据分度圆直径d=mZ ,算得分度圆直径d=3×30=90mm根据齿顶圆直径da=mZ+2m ,算得齿顶圆公称直径da=3×30+2×3=96mm2.实测齿顶圆直径d a 实 = 95.70mm故齿顶圆实际偏差∆da=齿顶圆公称直径da-实测齿顶圆直径d a 实 ∆da=96- 95.70=0.3mm3.计算1)计算分度圆处弦齿高f h06.3)3090cos 1(2330390cos 120≈−×+=⎥⎦⎤⎢⎣⎡−+=Z Zm m h f 2)计算定位高度91.223.006.32=−=∆−=a f i d h F 3)计算分度圆处弦齿厚f S 71.490sin 0≈=ZZm S f 4)查表1,验证分度圆处弦齿高f h 和弦齿厚f S 的计算结果表1为《模数m =1时分度圆弦齿高和弦齿厚的数值》,对于其它模数的齿轮,则将表中的数值乘以模数。

齿轮的齿向偏差

齿轮的齿向偏差是指在齿轮齿宽上,齿高中部至齿端末部的渐开线齿廓偏离理论渐开线位置的偏差。

以下是关于齿轮齿向偏差的具体信息:

产生原因:由于齿轮制造过程中存在各种误差和缺陷,如机床调整不当、齿坯热处理变形、刀具磨损、磨削过程中的热变形等,都会导致齿轮的齿向偏差。

分类:根据国家标准规定,齿向偏差分为一、二、三、四级,其中一级最高,四级最低。

不同级别的齿向偏差适用于不同的场合和精度要求。

测量方法:测量齿轮齿向偏差的方法有多种,其中常用的有:齿向仪测量法、光干涉法、弦齿厚测量法等。

根据不同的测量方法和精度要求,可以采用不同的测量仪器和工具。

纠正方法:针对齿轮齿向偏差的问题,可以采取以下措施进行纠正:

1.机床调整:在制造齿轮时,要确保机床的调整精度,特别是对于影响齿向精度的机床部件要进行定期检查和调整。

2.优化工艺参数:通过优化切削参数、降低切削温度等措施,减少工艺系统热变形对齿向精度的影响。

3.提高齿坯质量:采用高精度齿坯、控制原材料质量等方法,提高齿坯的加工精度和稳定性,从而减小齿轮齿向偏差。

4.采用先进刀具:选用精度高、刚性好的刀具,如硬质合金刀具、涂层刀具等,可以提高切削精度和减小齿轮齿向偏差。

5.误差补偿:通过误差补偿技术,对机床、刀具等进行误差补偿,提高制造精度和稳定性,从而减小齿轮齿向偏差。

总之,控制齿轮的齿向偏差对于保证齿轮传动的平稳性和精度至关重要。

在实际生产中,要根据具体情况采取相应的措施进行纠正,以提高齿轮的制造精度和稳定性。

齿轮齿厚偏差的测量

一、实验目的

(一)熟练掌握测量齿轮齿厚的方法。

(二)加深对齿轮齿厚偏差定义的理解。

二、计量器具及测量原理

伺候偏差△Esn是指在分度圆柱上法相齿厚的实际值与公称值之差。

测量齿厚偏差的齿轮游标卡尺,它是有两套相互垂直的游标卡尺组成。

其中垂直游标卡尺用于控制测量部位,分度圆垂直顶圆的弦齿高Hf,水平游标卡尺用于测量所测部位(分度圆)的弦齿高Sf(实际)。

弦齿游标卡尺的分度值为0.02mm,其原理和读数方法与普通游标卡尺相同。

用齿轮游标卡尺V而来齿厚偏差,是以齿顶圆为基准。

当齿顶圆直径为公称值时,直齿圆柱齿轮分度圆处的弦齿高Hf和弦齿厚Sf 为实验可得

Hf=h’+x =m+zm/2[1-cos90/2]

Sf=zmsin(90/z)

式中m=齿轮模数(mm)

Z=齿轮齿数

三、实验操作过程-测量步骤

(一)用外径千分尺测量齿顶圆的实际直径。

(二)计算分度圆处的弦齿高Hf和弦齿厚Sf。

(三)按Hf值调整整齿的游标卡尺的垂直游标卡尺。

(四)将齿轮游标卡尺置于被测齿轮上。

(五)分别在圆周上相隔相同的几个齿轮上进行测量。

(六)按齿轮图样标注的技术要求,确定齿厚上偏差Esns和Esni,判断被测齿轮的适用性。

四:实验数据

根据表5 m=1是分度圆弦齿高和弦齿厚的数值

Hf= 1.0308*4=4.1232mm

Sf=1.5692*4=6.2768mm

用透光发测得实际弦齿厚的10组数据单位mm

组序 1 2 3 4 5 6 7 8 9 10

Sf ’ 6.10 6.14 6.05 6.18 6.24 6.20 6.04 6.22 6.18 6.30

Sf(平均值)=6.157mm

△E(误差)=△Esn=Sf平均值)-Sf=-0.1082mm

查表12-11 齿厚极限偏差

F=-4fpt

L=-16fpt

查表12-5

已知分度圆直径4*20=80mm

精度等级8级精度

查得fpt=±18.0

所以求得

实际上偏差Esns=-4*18=-72um=-0.072mm

下偏差Esni=-16*18=-0.228mm

Esns > △E(误差)> Esni 被测齿厚可适用。