3产品蚀纹与拔模角关系

- 格式:pdf

- 大小:130.24 KB

- 文档页数:6

角度没有太大的规定!一般做整数方便加工就可!不过落差一定要0.02以上!大的高度落差就做大一点!角度一般做2-3度之间!大的产品做到5度!讨论拔模角度讨论一下拔摸斜度,请发表高见,多大的产品需要多大的拔摸斜度。

请大家举例说明。

拔摸斜度和产品的深度有关系.看你要达到什么目的了.而且对于产品外观的拔摸斜度和产品的表面处理有关系.相同的深度,表面咬花需要的拔摸斜度比光面要大. 而BOSS柱和加强肋就不是要求很严,以容易脱模和不缩水为原则.我们外形一般用1~2度左右以下是我的经验值:电视产品缺省的斜度是1:40,前壳为1.5度(我刚做了一个2度的)。

后盖因为牵扯到皮纹,如果深度不大(小于30毫米),一般不等小于3度。

深度较大,一般不小于6~8度。

至于有什么理论公式,还请版主赐教这个话题刚好我在别的论坛上发表过先转贴过来了:「拔模角」这个问题对机构人员来说,是个非常重要的课题 .什麼情况要画拔模斜度?什麼情况不需要斜度?外观斜度要多少?补强肋,螺丝驻斜度要多少?真的都需要经验,及和模具设计人员讨论对机构人员来说,不要画拔模角是最好的因為在画所有的结构时,标尺寸的参考只有「一条线」加了斜度后,正式图看起来就有「二条线」万一选错条,以后就麻烦了(有经验的人应该听的懂吧!)提供一下个人的经验:拔模斜度可以在所有的结构都完成后,再来一次画出来一方面可以避免出错一方面可以加快软体运算的速度.其实一个负责任的机构人员 .应该是要把「该有」的「所有拔模斜度」都画出来 .如果你把这项工作交给模具设计人员来画的时候 .他怎麼知道你哪些地方是做「紧配合」,哪些有「间隙」?而且拔模基準面应该是以「底部」,还是「顶部」為準呢?一旦「猜错」了,有可能成品就会有干涉了 .还有有些比较高,比较深的结构是做「入子」的以及有些螺丝孔是做「套筒」的那时需不需要做斜度,那裡不需要做斜度就要跟模具人员好好讨论了「拔模斜度」这个话题还有很多可以讨论的常常為了这个问题会让模具设计人员对机构设计人员有很大的抱怨这个可以多听听版上那些模具设计人员的心声一般我的经验是:能不作斜度的尽量不作!原则是:1、作模具的时候容易加的!2、作大作小关系不大的!外观的如果是出模方向的,斜度一定要作!如果是行位上出的,可以作直的!一些柱子、筋等,如果不是很深也不作!需要配合的,斜度一定要作!斜度的大小一般根据蚀纹的型号,有具体的数值,可以查的!基本全是经验值,要考虑模具的制作方法!。

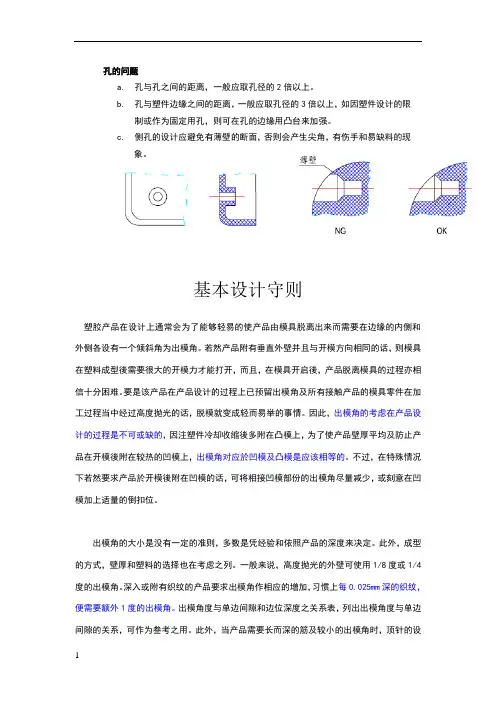

孔的问题a. 孔与孔之间的距离,一般应取孔径的2倍以上。

b. 孔与塑件边缘之间的距离,一般应取孔径的3倍以上,如因塑件设计的限制或作为固定用孔,则可在孔的边缘用凸台来加强。

c. 侧孔的设计应避免有薄壁的断面,否则会产生尖角,有伤手和易缺料的现象。

基本设计守则塑胶产品在设计上通常会为了能够轻易的使产品由模具脱离出来而需要在边缘的内侧和外侧各设有一个倾斜角为出模角。

若然产品附有垂直外壁并且与开模方向相同的话,则模具在塑料成型後需要很大的开模力才能打开,而且,在模具开启後,产品脱离模具的过程亦相信十分困难。

要是该产品在产品设计的过程上已预留出模角及所有接触产品的模具零件在加工过程当中经过高度抛光的话,脱模就变成轻而易举的事情。

因此,出模角的考虑在产品设计的过程是不可或缺的,因注塑件冷却收缩後多附在凸模上,为了使产品壁厚平均及防止产品在开模後附在较热的凹模上,出模角对应於凹模及凸模是应该相等的。

不过,在特殊情况下若然要求产品於开模後附在凹模的话,可将相接凹模部份的出模角尽量减少,或刻意在凹模加上适量的倒扣位。

出模角的大小是没有一定的准则,多数是凭经验和依照产品的深度来决定。

此外,成型的方式,壁厚和塑料的选择也在考虑之列。

一般来说,高度抛光的外壁可使用1/8度或1/4度的出模角。

深入或附有织纹的产品要求出模角作相应的增加,习惯上每0.025mm深的织纹,便需要额外1度的出模角。

出模角度与单边间隙和边位深度之关系表,列出出模角度与单边间隙的关系,可作为叁考之用。

此外,当产品需要长而深的筋及较小的出模角时,顶针的设计须有特别的处理,见对深而长加强筋的顶针设计图。

出模角度与单边间隙和边位深度之关系表拔模斜度:为便于拔模,塑件壁在出模方向上应具有倾斜角度α,其值以度数表示(参见表2-4)。

拔模斜度确定要点(1) 制品精度要求越高,拔模斜度应越小。

(2) 尺寸大的制品,应采用较小的拔模斜度。

(3) 制品形状复杂不易拔模的,应选用较大的斜度。

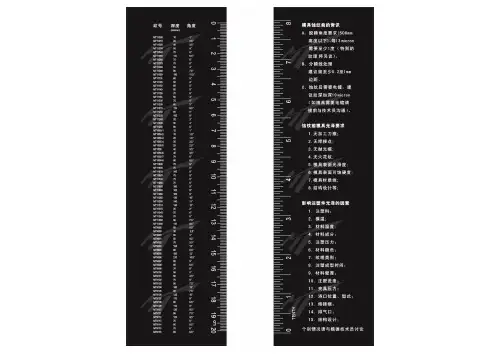

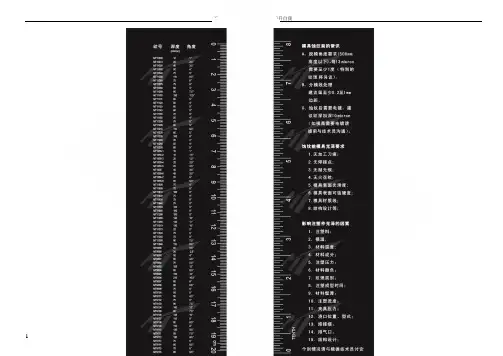

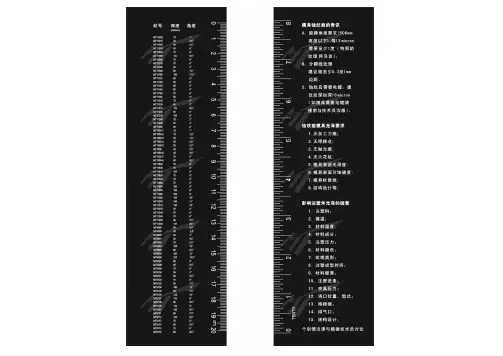

Q/TKM 3 —2003附录CM o l d-T e c h蚀纹样板蚀纹号深度最小脱模斜度蚀纹号深度最小脱模斜度蚀纹号深度最小脱模斜度蚀纹号深度最小脱模斜度MT-11000 ″1°MT-11200 ″°MT-11300 ″°MT-11400 ″3°MT-11010 ″°MT-11205 ″4°MT-11305 ″°MT-11405 ″4°MT-11020 ″°MT-11210 ″°MT-11310 ″°MT-11410 ″°MT-11030 ″3°MT-11215 ″°MT-11315 ″°MT-11415 ″3°MT-11040 ″°MT-11220 ″°MT-11320 ″4°MT-11420 ″4°MT-11050 ″°MT-11225 ″°MT-11325 ″°MT-11425 ″°MT-11060 ″°MT-11230 ″4°MT-11330 ″3°MT-11430 ″10°MT-11070 ″°MT-11235 ″6°MT-11335 ″3°MT-11435 ″15°MT-11080 ″3°MT-11240 ″°MT-11340 ″°MT-11440 ″°MT-11090 ″°MT-11245 ″3°MT-11345 ″°MT-11445 ″°MT-11100 ″9°MT-11250 ″4°MT-11350 ″°MT-11450 ″4°MT-11110 ″4°MT-11255 ″3°MT-11355 ″4°MT-11455 ″°MT-11120 ″3°MT-11260 ″6°MT-11360 ″°MT-11460 ″°MT-11130 ″4°MT-11265 ″7°MT-11365 ″7°MT-11465 ″°MT-11140 ″4°MT-11270 ″6°MT-11370 ″6°MT-11470 ″3°MT-11150 ″4°MT-11275 ″5°MT-11375 ″6°MT-11475 ″3°MT-11160 ″6°MT-11280 ″8°MT-11380 ″6°MT-11480 ″°MT 9000 MT 9013 MT 9045 MT 9050MT 9001 MT 9015 MT 9046 MT 9051MT 9002 MT 9016 MT 9047 MT 9052MT 9003 MT 9017 MT 9048 MT 9053MT 9004 MT 9036 MT 9049 MT 9054MT 9005 MT 9037 MT 9060 MT 9055MT 9006 MT 9038 MT 9061 MT 9056MT 9007 MT 9039 MT 9062 MT 9057MT 9008 MT 9040 MT 9063 K 5000GMT 9009 MT 9041 K 9000G K 5024GMT 9010 MT 9042 K 9070G K 2400G11MT 9011 MT 9043 K 7000G K 1600G MT 9012 MT 9044 K 7050GQ/TKM 3 —2003附录D蚀纹号深度最小脱模斜度蚀纹号深度最小脱模斜度蚀纹号深度最小脱模斜度蚀纹号深度最小脱模斜度YS 11000 °YS 9280 1°YS 8280 2°YS 7280 °YS 11001 °YS 9281 1°YS 8281 °YS 7281 °YS 11002 °YS 9282 °YS 8282 3°YS 7282 5°YS 11003 1°YS 9283 °YS 8283 °YS 7283 °YS 11004 °YS 9284 °YS 8284 °YS 7284 °YS 11005 °YS 9285 2°YS 8285 °YS 7285 6°YS 11006 °YS 9286 2°YS 8286 °YS 7286 °YS 11007 2°YS 9287 °YS 8287 °YS 7287 5°YS 11008 °YS 9288 3°YS 8288 °YS 7288 9°YS 11009 °YS 9289 °YS 8289 5°YS 7289 11°YS 11010 3°YS 9290 °YS 8290 5°YS 7290 11°YS 11011 1°YS 9291 2°YS 7291 °YS 11012 °YS 9292 2°YS 6280 °YS 7292 4°YS 11013 2°YS 9293 °YS 6281 °YS 7293 °YS 11014 2°YS 9294 °YS 6282 °YS 7294 °YS 11015 °YS 9295 °YS 6283 7°YS 7295 5°YS 11016 °YS 9296 °YS 6284 10°YS 7296 °YS 11017 3°YS 9297 5°YS 6285 7°YS 7297 °YS 11018 °YS 9298 °YS 6286 10°YS 7298 °YS 11019 °YS 9299 °YS 6287 10°YS 7299 °YS 11020 °YS 9300 °YS 6288 11°YS 11021 4°YS 9301 °YS 6289 12°YS 11022 °YS 9302 11°YS 6290 12°YS 6291 3°YS 6292 3°YS 6293 °YS 6294 °12YS 6295 °YS 6299 °YS 6296 °YS 6300 7°YS 6297 7°YS 6301 °YS 6298 °YS 6302 °Q/TKM 3 —2003附录D蚀纹号深度最小脱模斜度蚀纹号深度最小脱模斜度蚀纹号深度最小脱模斜度蚀纹号深度最小脱模斜度YS 5280 6°YS 4280 3°YS 3280 °YS 2280 °YS 5281 °YS 4281 3°YS 3281 4°YS 2281 °YS 5282 6°YS 4282 4°YS 3282 °YS 2282 3°YS 5283 °YS 4283 °YS 3283 °YS 2283 °YS 5284 °YS 4284 4°YS 3284 5°YS 2284 °YS 5285 °YS 4285 °YS 3285 °YS 2285 3°YS 5286 °YS 4286 °YS 3286 °YS 2286 °YS 5287 °YS 4287 °YS 3287 °YS 2287 3°YS 5288 °YS 4288 °YS 3288 4°YS 2288 3°YS 5289 9°YS 4289 5°YS 3289 9°YS 2289 4°YS 5290 9°YS 4290 5°YS 3290 °YS 2290 4°YS 5291 6°YS 4291 3°YS 3291 3°YS 2291 4°YS 5292 6°YS 4292 °YS 3292 3°YS 2292 4°YS 5293 6°YS 4293 3°YS 3293 °YS 2293 4°YS 5294 °YS 4294 °YS 3294 °YS 2294 4°YS 5295 6°YS 4295 5°YS 3295 5°YS 2295 5°YS 5296 °YS 4296 °YS 3296 5°YS 2296 °YS 5297 12°YS 4297 5°YS 3297 5°YS 2297 °YS 5298 12°YS 4298 °YS 3298 5°YS 2298 °YS 5299 °YS 4299 5°YS 3299 5°YS 2299 5°YS 5300 °YS 4300 °YS 3300 °YS 2300 4°YS 5301 12°YS 4301 °YS 3301 °YS 2301 5°YS 5302 11°YS 4302 °YS 3302 °YS 2302 °YS 1280 1°YS 1287 °YS 1294 °YS 1301 3°13YS 1281 1°YS 1288 3°YS 1295 °YS 1302 3°YS 1282 °YS 1289 °YS 1296 °YS 1283 °YS 1290 °YS 1297 °YS 1284 °YS 1291 2°YS 1298 3°YS 1285 2°YS 1292 2°YS 1299 3°YS 1286 2°YS 1293 °YS 1300 3°14Q/TKM 3 —2003附录E蚀纹号深度最小脱模斜度蚀纹号深度最小脱模斜度蚀纹号深度最小脱模斜度HS3101 ″1°HS4101 ″°HS5101 ″5°HS3102 ″°HS4102 ″°HS5102 ″6°HS3103 ″2°HS4103 ″4°HS5103 ″8°HS3105 ″3°HS4105 ″°HS5105 ″8°HS3106 ″°HS4106 ″°HS5106 ″10°HS3107 ″°HS4107 ″°HS5107 ″10°HS3108 ″°HS4108 ″°HS5108 ″°HS3109 ″6°HS4109 ″°HS5109 ″°HS3110 ″°HS4110 ″9°HS5110 ″15°HS3111 ″°HS4111 ″9°HS5111 ″°HS3112 ″°HS4112 ″°HS5112 ″°HS3113 ″°HS4113 ″5°HS5113 ″6°HS3114 ″°HS4114 ″6°HS5114 ″°HS3115 ″°HS4115 ″°HS5115 ″°HS3116 ″°HS4116 ″°HS5116 ″°HS3117 ″°HS4117 ″°HS5117 ″°HS3118 ″4°HS4118 ″°HS5118 ″10°HS3119 ″4°HS4119 ″10°HS5119 ″10°HS3120 ″°HS4120 ″°HS5120 ″10°HS3121 ″5°HS4121 ″°HS5121 ″°HS3122 ″5°HS4122 ″°HS5122 ″°HS3123 ″°HS4123 ″9°HS5123 ″13°HS3124 ″6°HS4124 ″10°HS5124 ″14°HS6101 ″4°HS6109 ″10°HS6116 ″°HS6102 ″°HS6110 ″°HS6117 ″°HS6103 ″7°HS6111 ″°HS6118 ″°HS6105 ″8°HS6112 ″5°HS6119 ″°HS6106 ″8°HS6113 ″9°HS6120 ″10°HS6107 ″10°HS6114 ″10°HS6121 ″15°HS6108 ″°HS6115 ″°HS6122 ″15°Q/TKM 3 —2003妮红咬花(香港)有限公司蚀纹样板蚀纹号最小脱模斜度抛光程度蚀纹号最小脱模斜度抛光程度蚀纹号最小脱模斜度抛光程度蚀纹号最小脱模斜度抛光程度珩、搪1°以上镜面HN1000 1°以上#600~800 HN 2000 2°以上#600 HN 3000 °以上#800~1000 1°以上镜面1001 1°以上600~800 2001 3°以上600 3001 °以上600~8002°以上镜面1002 °以上600~800 2002 °以上400 3002 2°以上600~8003°以上#800~1000 1003 1°以上600~800 2003 4°以上400 3003 °以上600~8004°以上800~1000 1004 °以上600~800 2004 °以上400 3004 °以上400~600°以上800~1000 1005 °以上600~800 2005 7°以上400 3005 3°以上400~600°以上600~800 1006 2°以上400~600 2006 8°以上400 3006 3°~4°400~6002°以上600~800 1007 °以上400~600 2007 7°以上400 3007 °以上600~800°以上400~800 1008 °以上400~600 2008 °以上400 3008 2°以上400~600°以上400~600 1009 °以上400~600 2009 4°以上400 3009 °以上400~6003°~4°400~600 1010 2°以上400~600 2010 3°以上400 3010 °以上400~6004°~5°400~600 1011 3°以上400~600 2011 3°以上400 3011 3°以上400~600 亚光2°以上#600 1012 3°~4°320~400 2012 °以上400 3012 °以上400~600 °以上400 1013 4°~5°320~400 2013 以上400 3013 °以上400~6003°以上400 1014 5°~6°320~400 2014 3°以上400 2°以上#600°以上320~400 1015 3°~4°320~400 2015 4°以上400 °以上6004°以上320~400 1016 4°~5°320 HN 20 °以上#600 3°以上6005°以上320~400 1017 5°~6°320 21 °以上400~600 °以上6006°以上320 HN2016 °以上#400 22 3°~4°320~400 4°以上600°以上320 2017 °以上400 23 4°~5°320 °以上6007°以上320 2018 6°以上400 24 3°以上320 3°以上600 HN-DS01 3°#320 2019 9°以上400 25 °以上320 °以上600 15DS02 4°320 2020 3°以上400 26 4°以上320 4°以上600 DS03 4°320 2021 °以上400 27 °以上320 5°以上600 DS04 °320 2022 °以上400 28 5°~6°320 5°以上600 DS05 °800 2023 4°以上400 29 5°~6°320 6°以上600 DS06 2°800 2024 °以上400 30 8°以上320 1°以上800 DS07 °600 2025 °以上400 31 9°以上320 2°以上800 DS08 3°400 2026 9°以上400 HN-DS11 1°以上#800 °以上800 HN-TS01 2°以上#600 HN-TS04 4°以上#400 DS12 °以上600~800 °以上600 TS02 °以上400 TS05 °以上400 DS13 2°以上600~800 2°以上800 TS03 3°以上400 TS06 5°以上400 DS14 2°以上600~800 °以上600 16。

ProeCreo产品结构设计绝对用的上的知识点!1. 拔模斜度光面上不小于1度,蚀纹面不小于3度。

2. 透明件的孔,从前模碰到后模,拔模斜度留在前模;不透明件的孔,尽量将分型面留在中间,小部分(约1/3)留前模,大部分留后模,前后模碰穿处错位0.2,前后面分别以孔的轮廓线为基准拔模1度与3度。

3. 骨架模型中规划好是否需要美工线,如果需要美工线的,就在骨架模型中做一段直身位,把美工线做在阳止口那一面。

4. 两个壳之间在分型面处零配,止口处留0.2mm厚度间隙,留0.1mm的侧向间隙。

止口根部倒C0.3的角,防止出现应力痕。

阴止口处的料厚尽量不小于均匀壁厚的2/3。

反止口如果受空间限制不够宽,尽量做双排形式的。

5. 超声焊接线做在阳止口上,用于焊接部分的截面是高度为0.3mm的正三角形。

如果不防水,为了减小超声功率,将超声线做成一段一段的(段的长度待了解),转角处需断开。

6. 螺钉柱外务必加骨位防爆,骨位低于螺柱端面不小于0.5mm,螺钉孔加倒角。

7. 壳体在避开内部硬件后,在合理分布骨位保证壳体的强度,骨位同时还改善注塑时走胶条件。

电池仓或者其他仓体下面一般会有大平面,平面下部尽量分布一些骨位以改善走胶,否则容易出现流痕。

8. 壳体包裹硬件时,要适当设置对碰的支承夹紧硬件,一是增加机器在使用中的刚性,二是增加机器整体的搞冲击强度。

这种结构形式尤其要注意用在液晶屏的周围,让冲击外壳的力在壳体间传递,而不会冲击到液晶屏。

9. 液晶屏四个角落的壳体围骨,需要局部减胶,防止冲出壳体的力破坏液晶屏。

锁紧液晶屏的力点尽量安排在屏的四个角落,防止角落处受力下陷。

包围液晶屏的围骨上边缘要倒C角以方便装配入位,侧间隙留0.1。

预装配液晶屏的扣位与屏的侧间隙不小于0.2,厚度方向间隙0.1,扣合量0.8~1.0。

要加强液晶屏后壳的刚度,不要让液晶屏的背面局部受力,屏围骨可以局部支撑到后壳,都是为了防止出现水波纹。

如果屏的后壳受支承力,务必给后壳与液晶背面留出足够的变形空间,否则可能使屏背面受力。

討論拔模角度不同材料的设计要点: ABS 一般应用边0.5°至1°就足够。

有时因为抛光纹路与出模方向相同,出模角可接近至零。

有纹路的侧面需每深0.025mm(0.001 in)增加1°出模角。

正确的出模角可向蚀纹供应商取得。

LCP 因为液晶共聚物有高的模数和低的延展性,倒扣的设计应要避免。

在所有的肋骨、壁边、支柱等凸出膠位以上的地方均要有最小0.2-0.5°的出模角。

若壁边比较深或没有磨光表面和有蚀纹等则有需要加额外的0.5-1.5°以上。

PBT 若部件表面光洁度好,需要1/2°最小的脱模角。

经蚀纹处理过的表面,每增加0.03mm(0.001 in)深度就需要加大1°脱模角。

PC 脱模角是在部件的任何一边或凸起的地方要有的,包括上模和下模的地方。

一般光华的表面1.5°至2°已很足够,然而有蚀纹的表面是要求额外的脱模角,以每深0.25mm(0.001 in)增加1°脱模角。

PET 塑胶成品的肋骨,支柱边壁、流道壁等,如其脱模角能够达到0.5°就已经足够。

PS 0.5°的脱模角是极细的,1°的脱模角是标准方法,太小的脱模角会使部件难于脱离模腔。

无论如何,任何的脱模角总比无角度为佳。

若部件有蚀纹的话,如皮革纹的深度,每深0.025mm就多加1°脱模角。

讨论一下拔摸斜度,请发表高见,多大的产品需要多大的拔摸斜度。

请大家举例说明。

拔摸斜度和产品的深度有关系.看你要达到什么目的了.而且对于产品外观的拔摸斜度和产品的表面处理有关系.相同的深度,表面咬花需要的拔摸斜度比光面要大. 而BOSS柱和加强肋就不是要求很严,以容易脱模和不缩水为原则. 我们外形一般用1~2度左右以下是我的经验值:电视产品缺省的斜度是1:40,前壳为1.5度(我刚做了一个2度的)。

后盖因为牵扯到皮纹,如果深度不大(小于30毫米),一般不等小于3度。

产品结构设计规范说明:图示:所有产品结构设计,都应在品质至上的基础上,以简单实用、生产(装配)容易、符合客户要求为主。

分件及装配,先从生产角度构思。

尽可能减少生产工序及零件,以提高生产量降低成本,提升其市场竟争力。

1. 产品壁厚塑胶件的设计尽可能做到一次完成。

对于难以保证的位置,应考虑到产品加胶容易,减胶难。

预留些加胶的空间。

产品壳体厚度:产品的的壁厚大小取决於产品需要承受的外力、体积大小、功能要求以及材料不同。

一般的热塑性塑料壁厚设计应以4mm 为上限。

通常在满足所需要求情况下,尽可能的减少产品壁厚。

)1) A 类:塑件外形高低小于150mm,如MP3、MP4、GPS、遥控器等(ABS). 壁厚度一般为1.20mm~2.0mm。

2) B 类: 塑件外形高低150~250mm,如座式电话机(ABS),壁厚度一般为1.8mm~2.5mm。

3) C 类: 塑件外形高低250mm以上,如电饭煲(PP) ,器械外罩(ABS) 。

壁厚度一般为2.5mm~3.0mm。

4)D类:对于对壳体有特别要求的产品,如音箱(壁厚对音响效果影象较大) ,壁厚由3.0mm~4.0mm不等。

5)产品的壁厚直接影响到其寿命及成本,过薄可能会造成制品强度和刚度不足,受力后容易翘曲变形。

成型时流动阻力大,大型复杂的零件难以成形,使用过程容易变形破裂。

过厚则增加材料的成本,成型周期加长,降低生产率,产品表面产生缩水、气泡等不良现象。

6)在产品壁厚设计时应充分考虑其体积大小、材质、使用场合。

参考客户意见等资料。

如果在使用过程中表面受外加力或气压水压等,更须作出适当计算。

7)A类产品通常会有小装饰件,装饰件壁厚为0.8 ~1.2 。

8)不建议使用大件的塑胶装饰件,大装饰件可改用厚为0.6 ~1.0 的不锈钢件。

9)IML件壁厚要求1.2 以上,局部壁厚不小于0.8 ,凹陷的深度不大于0.3 。

10)尽可能的保持塑件有均一的壁厚,若是无可避免地产生厚薄胶的渐变,塑件的局部壁厚不小于平均壁厚的一半,而且要求做平缓的过度面加大的导圆角(过度面与局部壁厚3:1)。

孔的问题a. 孔与孔之间的距离,一般应取孔径的2倍以上。

b. 孔与塑件边缘之间的距离,一般应取孔径的3倍以上,如因塑件设计的限制或作为固定用孔,则可在孔的边缘用凸台来加强。

c. 侧孔的设计应避免有薄壁的断面,否则会产生尖角,有伤手和易缺料的现基本设计守则塑胶产品在设计上通常会为了能够轻易的使产品由模具脱离出来而需要在边缘的内侧和外侧各设有一个倾斜角为出模角。

若然产品附有垂直外壁并且与开模方向相同的话,则模具在塑料成型後需要很大的开模力才能打开,而且,在模具开启後,产品脱离模具的过程亦相信十分困难。

要是该产品在产品设计的过程上已预留出模角及所有接触产品的模具零件在加工过程当中经过高度抛光的话,脱模就变成轻而易举的事情。

因此,出模角的考虑在产品设计的过程是不可或缺的,因注塑件冷却收缩後多附在凸模上,为了使产品壁厚平均及防止产品在开模後附在较热的凹模上,出模角对应於凹模及凸模是应该相等的。

不过,在特殊情况下若然要求产品於开模後附在凹模的话,可将相接凹模部份的出模角尽量减少,或刻意在凹模加上适量的倒扣位。

出模角的大小是没有一定的准则,多数是凭经验和依照产品的深度来决定。

此外,成型的方式,壁厚和塑料的选择也在考虑之列。

一般来说,高度抛光的外壁可使用1/8度或1/4度的出模角。

深入或附有织纹的产品要求出模角作相应的增加,习惯上每0.025mm深的织纹,便需要额外1度的出模角。

出模角度与单边间隙和边位深度之关系表,列出出模角度与单边间隙的关系,可作为叁考之用。

此外,当产品需要长而深的筋及较小的出模角时,顶针的设计须有特别的处理,见对深而长加强筋的顶针设计图。

出模角度与单边间隙和边位深度之关系表拔模斜度:为便于拔模,塑件壁在出模方向上应具有倾斜角度a, 其值以度数表示(参见表2-4)。

3.1拔模斜度确定要点(1) 制品精度要求越高,拔模斜度应越小。

(2) 尺寸大的制品,应采用较小的拔模斜度。

(3) 制品形状复杂不易拔模的,应选用较大的斜度。