蜗壳 尾水管设计

- 格式:docx

- 大小:174.87 KB

- 文档页数:6

金属蜗壳的水力计算在选定包角ϕ0及进口断面平均流速v 0后,根据设计流量Q r ,即可求出进口断面面积F 0。

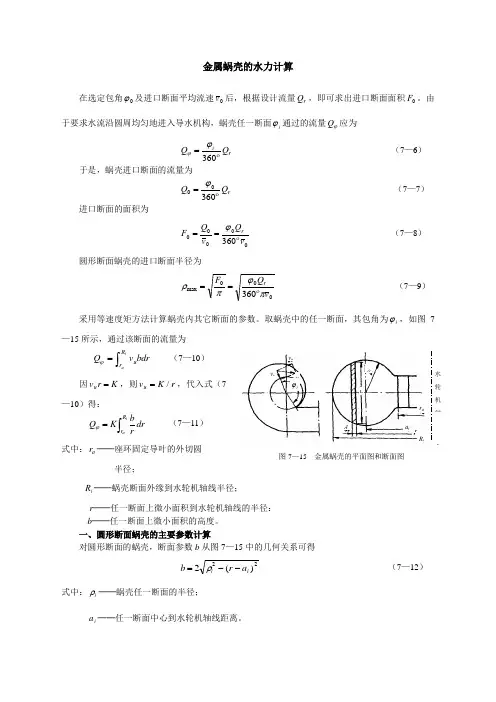

由于要求水流沿圆周均匀地进入导水机构,蜗壳任一断面ϕi 通过的流量Q ϕ应为 Q Q ir ϕϕ=360(7—6)于是,蜗壳进口断面的流量为 Q Q r 00360=ϕ(7—7)进口断面的面积为F Q v Qv r 00000360==ϕ (7—8) 圆形断面蜗壳的进口断面半径为 ρπϕπmax ==F Q v r00360 (7—9)采用等速度矩方法计算蜗壳内其它断面的参数。

取蜗壳中的任一断面,其包角为ϕi ,如图7—15所示,通过该断面的流量为Q v bdr u r R aiϕ=⎰(7—10)因v r K u =,则v K r u =/,代入式(7—10)得: Q Kbrdr r R aiϕ=⎰(7—11) 式中:r a ──座环固定导叶的外切圆 半径;R i ──蜗壳断面外缘到水轮机轴线半径;r ──任一断面上微小面积到水轮机轴线的半径: b ──任一断面上微小面积的高度。

一、圆形断面蜗壳的主要参数计算对圆形断面的蜗壳,断面参数b 从图7—15中的几何关系可得b r a i i =--222ρ() (7—12) 式中:ρi ──蜗壳任一断面的半径;a i ──任一断面中心到水轮机轴线距离。

图7—15 金属蜗壳的平面图和断面图水轮机轴r aa ir R id rρibv uv rviϕ将式(7—12)代入式(7—11),并进行积分得:Q K a a i i i ϕπρ=--222() (7—13) 由式(7—6)与式(6-13)得ϕπρi r i i i KQ a a =--72022 () (7—14) 令C KQ r=720 π,称为蜗壳系数,则有ϕρi i i i C a a =--()22 (7—15)或 ρϕϕi i ii a C C =-⎛⎝ ⎫⎭⎪22(7—16)以上两式中的蜗壳系数C 可由进口断面作为边界条件求得。

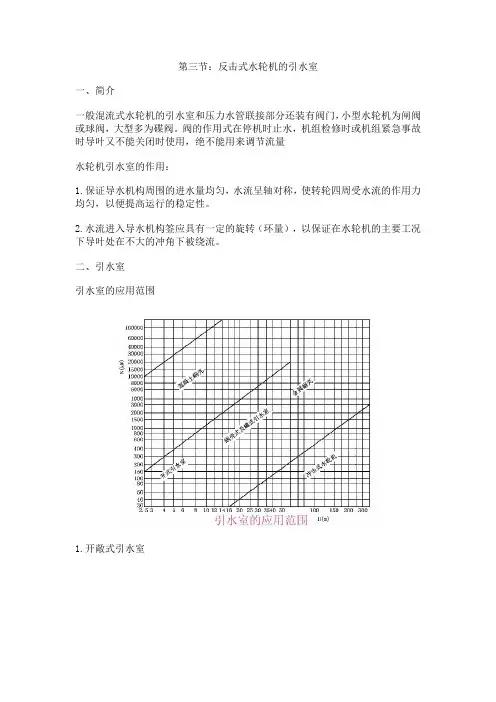

第三节:反击式水轮机的引水室一、简介一般混流式水轮机的引水室和压力水管联接部分还装有阀门,小型水轮机为闸阀或球阀,大型多为碟阀。

阀的作用式在停机时止水,机组检修时或机组紧急事故时导叶又不能关闭时使用,绝不能用来调节流量水轮机引水室的作用:1.保证导水机构周围的进水量均匀,水流呈轴对称,使转轮四周受水流的作用力均匀,以便提高运行的稳定性。

2.水流进入导水机构签应具有一定的旋转(环量),以保证在水轮机的主要工况下导叶处在不大的冲角下被绕流。

二、引水室引水室的应用范围1.开敞式引水室2.罐式引水室3.蜗壳式引水室混凝土蜗壳一般用于水头在40M以下的机组。

由于混凝土结构不能承受过大水压力,故在40M以上采用金属蜗壳或金属钢板与混凝土联合作用的蜗壳蜗壳自鼻端至入口断面所包围的角度称为蜗壳的包角蜗壳包角图金属蜗壳的包角340度到350度三、金属蜗壳和混凝土蜗壳的形状及参数1.蜗壳的型式水轮机蜗壳可分为金属蜗壳和混凝土蜗壳当水头小于40M时采用钢筋混凝土浇制的蜗壳,简称混凝土蜗壳;一般用于大、中型低水头水电站。

当水头大于40M时,由于混凝土不能承受过大的内水压力,常采用钢板焊接或铸钢蜗壳,统称为金属蜗壳。

蜗壳应力分布图椭圆断面应力分析图金属蜗壳按制造方法有焊接铸焊和铸造三种。

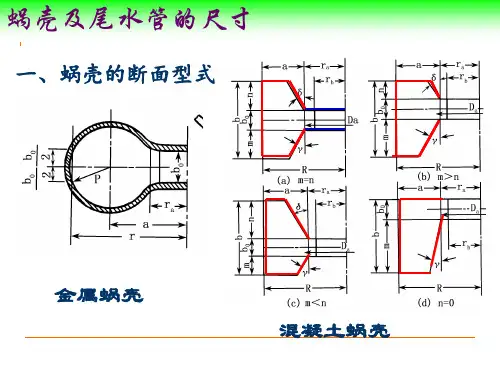

,尺寸较大的中、低水头混流一般采用钢板焊接,其中铸造和铸焊适用于尺寸不大的高水头混流水轮机2.蜗壳的断面形状金属蜗壳的断面常作成圆形,以改善其受力条件,当蜗壳尾部用圆断面不能和座环蝶形边相接时,采用椭圆断面。

金属蜗壳与有蝶形边座环的连接图金属蜗壳的断面形状图混凝土蜗壳的断面常做成梯形,以便于施工和减小其径向尺寸、降低厂房的土建投资混凝土蜗壳断面形状图当蜗壳的进口断面的形状确定后,其中间断面形状可由各断面的顶角点的变化规律来决定,有直线变化和向内弯曲的抛物线变化规律混凝土蜗壳的断面变化规律3.蜗壳的包角对于金属蜗壳,其过流量较小,允许的流速较大因此其外形尺寸对厂房造价影响较小,为获得良好的水力性能及考虑到其结构和加工工艺条件的限制,一般对于混凝土蜗壳其过流量较大,允许的流量较小,因此其外形尺寸常成为厂房大小的控制尺寸,直接影响厂房的土建投资,一般4.蜗壳的进口流速当蜗壳断面形状及包角确定后,蜗壳进口断面平均流速是决定蜗壳尺寸的主要参数。

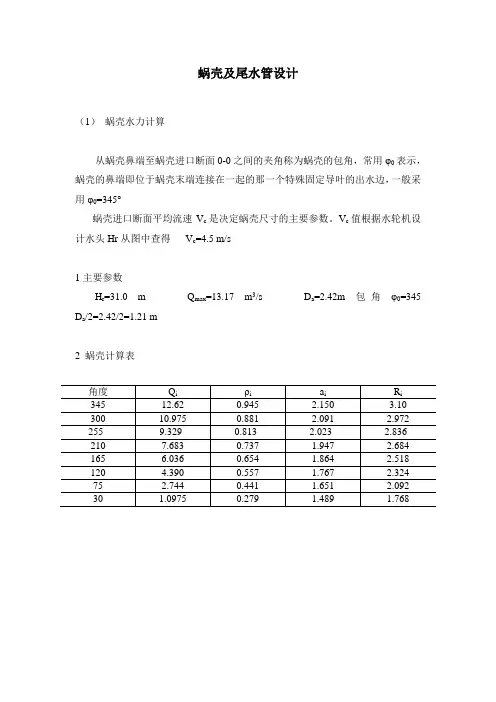

蜗壳及尾水管设计(1)蜗壳水力计算从蜗壳鼻端至蜗壳进口断面0-0之间的夹角称为蜗壳的包角,常用φ0表示,蜗壳的鼻端即位于蜗壳末端连接在一起的那一个特殊固定导叶的出水边,一般采用φ0=345°蜗壳进口断面平均流速V c是决定蜗壳尺寸的主要参数。

V c值根据水轮机设计水头Hr从图中查得V c=4.5 m/s1主要参数H r=31.0 m Q max=13.17 m3/s D a=2.42m 包角φ0=345 D a/2=2.42/2=1.21 m2 蜗壳计算表水轮机蜗壳单线图(2)尾水管设计根据以往经验,弯肘形尾说管不但可以减少开挖深度,而且具有良好的水力性能尾水管尺寸表弯肘型尾水管有进口直锥段.中间肘管段和出口扩散段和出口扩散段三部分组成.A 进口直锥段混流式水轮机单边扩散角009~7=θ,这里取 80.B 中间弯肘段是一段900转弯的变截面弯管,进口断面为圆形,出口断面为矩形.C 出口扩散段是一段水平放置,两侧平行,顶板上翘的矩形扩散管.起顶板仰角一般取0013~10=α,这里取13.应用第三种比例情况进行尺寸计算:h=2..6×1.4=3.64 m L=4.5×1.4=6.30 m B 5=2.72*1.4=3.808m D 4=1.35×1.4=1.89 m h 4=1.35×1.4=1.89 mh 6=0.675×1.4=0.945mL 1=0.94×1.4=2.548 m h 5=1.22×1.4=1.708m尾水管高度指水轮机底环平面至尾水管底版的高度.h=2.6*D 1=2.6*1.4=3.64m 满足最低要求,宽度B= 3.808m,同样满足要求. 尾水管长度指机组中心线至尾水管出口断面的距离. L=(3.5~4.5)D 1 这里取4 则L=4*1.4=5.6m。

第二章 蜗壳及尾水管的水力计算第1节 蜗壳水力计算一.蜗壳尺寸确定水轮机的引水室是水流进入水轮机的第一个部件,是反击式水轮机的重要组成部分。

引水室的作用是将水流顺畅且轴对称的引向导水机构。

引水室有开敞式、罐式和蜗壳式三种。

蜗壳式是反击式水轮机中应用最普遍的一种引水室。

它是用钢筋混凝土或者金属制造的封闭式布置,可以适应各种水头和流量的要求。

水轮机的蜗壳可分为金属蜗壳和混凝土蜗壳两种。

1.蜗壳形式蜗壳自鼻端到进口断面所包围的角度称为蜗壳的包角,水头大于40m 时一般采用混凝土蜗壳,包角;当水头较高时需要在混凝土中布置大量的钢筋,造价可能比混凝土蜗壳还要高,同时钢筋布置过密会造成施工困难,因此多采用金属蜗壳,包角。

本电站最高水头为174m ,故采用金属蜗壳。

2.座环参数根据水轮机转轮直径D 1查[1].P 128页表2—16得: 座环出口直径:()()mm D b 27252600180019001800200026002850=+---=座环进口直径:()()mm D a 32503100180019001800200031003400=+---=蜗壳常数K =100(mm )、r =200(mm ) 3.蝶形边锥角ɑ取4.蝶形边座环半径()m k D r a D 725.11.0225.32=+=+=5.蝶形边高度h()m k b h 29.055tan 1.0276.0tan 20=+=+=ϕ 6.蜗壳圆形断面和椭圆形断面界定值s()m h s 51.055cos 29.055cos ==7.座环蝶形边斜线L()m hL 354.055sin ==8.座环蝶形边锥角顶点至水轮机轴线的距离()m a h r r D 522.155tan 29.0725.1tan 1=+=+=二.蜗壳进口断面参数计算1.蜗壳进口流量Q 0的计算由HLD10运转综合特性曲线查得: Pr =35833.3(kW)、Hr =158.75(m )、ηT =0.905)/(4.25905.075.15881.93.3583381.93s m H P Q T r r r =⨯⨯==η)/(3.244.25360345360300s m Q Q r =⨯==ϕ 2.蜗壳进口断面面积F 0的计算)(2.2113.242000m v Q F ===根据水头查设计手册图2—21得:v 0=11m/s 3.蜗壳进口断面半径ρ0的计算)(84.014.32.200m F ===πρ4.进口断面圆心至水轮机中心线的距离α0查[1].P128表2—16金属蜗壳座环尺寸系列得:k =0.1m 、D a =3.25m 、D b =2.725m)(5.229.084.0725.1222200m h r a D =-+=-+=ρ5.蜗壳系数C 的计算()230020200202000=--=⇒--=ρϑρϑa a C a a C6.进口断面外半径R 0()m a R 34.384.05.2000=+=+=ρ三.蜗壳圆形断面参数计算1. 蜗壳圆形断面参数计算:见表2—1表2—1 蜗壳圆形断面计算表四.蜗壳椭圆形断面参数计算1.蜗壳椭圆形断面参数计算:见表2—2表2—2蜗壳椭圆形断面计算表四.蜗壳单线图的绘制HLD10蜗壳单线图见附图4第2节尾水管尺寸的计算一.尾水管基本尺寸的确定1.尾水管型式的选择水流在转轮中完成了能量交换后,将通过尾水管流向下游,这是尾水管的基本作用。

FJD 35170 FJD水电站厂房钢筋混凝土蜗壳技术技术设计大纲范本水利水电勘测设计标准化信息网1996年3月1水电站技术设计阶段厂房钢筋混凝土蜗壳设计大纲范本主编单位:主编单位总工程师:参编单位:主要编写人员:软件开发单位:软件编写人员:勘测设计研究院年月2目次1. 引言 (4)2. 设计依据文件和规范 (4)3. 基本资料 (4)4. 内力计算及配筋 (7)5.构造要求 (9)6.观测设计 (9)7.专题研究(必要时) (9)8.工程量计算(必要时) (9)9.应提供的设计成果 (9)31 引言工程位于,是以为主,兼有等综合利用的水利水电枢纽工程。

电站总装机容量 MW,年发电量 MW h,电站为厂房,共装台机,单机容量 MW。

厂房长 m,宽 m,高 m。

本工程初步设计报告于年月日审查通过。

2 设计依据文件和规范2.1 有关本工程的文件(1) 工程初步设计报告;(2) 工程初步设计报告审批文件;(3) 工程技术设计任务书。

2.2 主要设计规范(1) SDJ 20-78 水工钢筋混凝土结构设计规范(试行):(2) SD 335-89 水电站厂房设计规范(试行);(3) SDJ 173-85 水力发电厂机电设计技术规范(试行)。

2.3 设计参考资料(1) 建筑结构静力计算手册,1975年,建筑出版社;(2) 水电站厂房设计,顾鹏飞、喻远光编,1987年,水利电力出版社。

3 基本资料3.1 工程等别与建筑物级别(1) 工程等别为等;(1) 建筑物级别为级;(3) 电站厂房级别级。

3.2 水位上游:正常蓄水位 m:下游:正常尾水位 m;死水位 m;最低尾水位 m;设计洪水位 m;设计洪水尾水位 m;校核洪水位 m;校核洪水尾水位 m。

43.3 气温与水温(1) 月(年)平均气温,见表1。

表1 月 (年) 平均气温表单位:℃(2) 月(年)平均水温,见表2。

(1) 蜗壳进口水锤压力(最大压力上升值) MPa;(2) 蜗壳进口顶板上部荷载 kN/m2;(3) 水轮机层活荷载 kN/m2;(4) 机墩传来荷载及位置垂直集中力: kN;弯矩: kN⋅m;位置(指机墩中心到座环的距离): m。

绘制蜗壳单线图 1、蜗壳的型式型式:由于水电站特征水头大于40米,所以选用断面形状为圆形的金属蜗壳。

2、蜗壳主要参数的选择(主要参考《水力机械》第二版,水利水电出版社) 依据《水力机械》第二版P98知圆断面金属蜗壳的进口断面的包角︒︒=345ϕ; 蜗壳进口断面的流量s m 3.373453609.38360Q Q 3max c =⨯==︒︒ϕ,设计水头=46.2m 。

查《水力机械》第二版P99图4—30(a)曲线得C V =6.15m/s 。

依据水轮机的型号HL220—LJ —225知《水力机械》第二版P162的附表五得:当水轮机的转轮直径D 1=2250mm 时,金属蜗壳的座环外径为mm 3850D a =,座环内径为mm 3250D b =。

因此此金属蜗壳的座环外半径为a r =1925mm , 金属蜗壳座环的内半径为b r =1625mm 。

座环示意图如图所示:3、蜗壳的水力计算(1)对于蜗壳进口断面:依据《水力机械》第二版P100计算如下:断面的面积:2c c c 065.615.63.37V F m Q ===断面的半径:390.114.3065.6max ===πρcF m 从轴中心线到蜗壳外缘的半径:m r a 705.4390.12925.12R max max =⨯+=+=ρ (2)、对于中间任一断面(规范)设i ϕ为从蜗壳鼻端起算至计算断面i 处的包角,则该计算断面处: 0i i max Q =/360Q ϕ() i a i R =r +2ρ i m a x i C =Q /360V ρϕπ()分别取i ϕ为0003075.....345、列表计算如下:i ϕ ρi Ri0.000 0.000 1.925 15.000 0.290 2.504 30.000 0.410 2.744 45.000 0.502 2.929 60.000 0.579 3.084 75.000 0.648 3.221 90.000 0.710 3.344 105.000 0.767 3.458 120.000 0.819 3.564 135.000 0.869 3.663 150.000 0.916 3.757 165.000 0.961 3.847 180.000 1.004 3.932 195.000 1.045 4.014 210.000 1.084 4.093 225.000 1.122 4.169 240.000 1.159 4.243 255.000 1.195 4.314 270.000 1.229 4.383 285.000 1.263 4.451 300.000 1.296 4.516 315.000 1.328 4.580 330.000 1.359 4.643 345.000 1.3894.705尾水管单线图的绘制根据前面已知的资料,结合水轮机的型号HL220—LJ —225,参考《水力机械》第二版可知:选用水轮机的标称直径为1 2.25D m =,当水轮机的出口直径21D D >的混流式水轮机,由《水力机械》第二版表4-17知: 当11D m =hL 5B 4D 4h 6h 1L 5h 2.64.52.7201.351.350.6751.821.22当1 2.25D m =时,h L 5B 4D 4h 6h 1L 5h 5.8510.1256.123.0383.0381.5194.0952.745为了减少尾水管的开挖深度,采用弯肘形尾水管,弯肘形尾水管由进口直段、肘管和出口扩散段三部分组成。

蜗壳的型式及主要参数选择一、蜗壳的作用及型式(一) 作用保证把来自压力水管的水流以较小的水流损失,均匀、轴对称地引入导水机构,使转轮四周所受的水流作用力均匀;使水流产生一定的旋转量(环量),以满足转轮的需要。

(二) 型式1. 混凝土蜗壳适用于低水头大流量的水轮机。

H≦40m, 钢筋混凝土浇筑,“T”形断面。

当H>40m时,可用钢板衬砌防渗(H 达80m)2. 金属蜗壳● 当H>40m时采用金属蜗壳。

其断面为圆形,适用于中高水头的水轮机。

● 钢板焊接:H=40~200m,钢板拼装焊接。

● 铸钢蜗壳:H>200m时,钢板太厚,不易焊接,与座环一起铸造而成的铸钢蜗壳,其运输困难。

● 二、蜗壳的主要参数● 1.断面型式与断面参数。

● 金属蜗壳:圆形结构参数:座环外径、内径、导叶高度、蜗壳断面半径、蜗壳外缘半径● 混凝土蜗壳:“T”形。

(1) m=n时:称为对称型式 (2) m>n:下伸式 (3) m<n :上伸式(4) n=0:平顶蜗壳中间断面:蜗壳顶点、底角点的变化规律按直线或抛物线确定。

2.蜗壳包角● 蜗壳末端(鼻端)到蜗壳进口断面之间的中心角φ0(1) 金属蜗壳:φ0=340°~350°,常取345°(2) 混凝土蜗壳:φ0=180°~270°,一般取180°,一大部分水流直接进入导叶,为非对称入流,对转轮不利)(2) 混凝土蜗壳:φ0=180°~270°,一般取180°,一大部分水流直接进入导叶,为非对称入流,对转轮不利)尾水管的作用、型式及其主要尺寸确定一、尾水管的作用(1) 汇集转轮出口水流,排往下游。

(2) 当Hs>0时,利用静力真空。

(3) 利用动力真空Hd。

二、尾水管型式及其主要尺寸● 尾水管的作用是排水、回收能量。

其型式、尺寸影响、厂房基础开挖、下部块体混凝土尺寸。

蜗壳的型式及主要参数选择

一、蜗壳的作用及型式

(一) 作用

保证把来自压力水管的水流以较小的水流损失,均匀、轴对称地引入导水机构,使转轮四周所受的水流作用力均匀;使水流产生一定的旋转量(环量),以满足转轮的需要。

(二) 型式

1. 混凝土蜗壳

适用于低水头大流量的水轮机。

H≦40m, 钢筋混凝土浇筑,“T”形断面。

当

H>40m时,可用钢板衬砌防渗(H 达80m)

2. 金属蜗壳

●当H>40m时采用金属蜗壳。

其断面为圆形,适用于中高水头的水轮机。

●钢板焊接:H=40~200m,钢板拼装焊接。

●铸钢蜗壳:H>200m时,钢板太厚,不易焊接,与座环一起铸造而成的铸钢

蜗壳,其运输困难。

●二、蜗壳的主要参数

● 1.断面型式与断面参数。

●金属蜗壳:圆形结构参数:座环外径、内径、导叶高度、蜗壳断面半径、蜗壳

外缘半径

●混凝土蜗壳:“T”形。

(1) m=n时:称为对称型式 (2) m>n:下伸式 (3) m<n :上伸式(4) n=0:平顶蜗壳中间断面:

蜗壳顶点、底角点的变化规律按直线或抛物线确定。

2.蜗壳包角

蜗壳末端(鼻端)到蜗壳进口断面之间的中心角φ0

(1)金属蜗壳:φ0=340°~350°,常取345°

(2) 混凝土蜗壳:φ0=180°~270°,一般取180°,一大部分水流直接进入导叶,为非对称入流,对转轮不利)

(2) 混凝土蜗壳:φ0=180°~270°,一般取180°,一大部分水流直接进入导叶,为非对称入流,对转轮不利)

尾水管的作用、型式及其主要尺寸确定

一、尾水管的作用

(1) 汇集转轮出口水流,排往下游。

(2) 当H s>0时,利用静力真空。

(3) 利用动力真空H d。

二、尾水管型式及其主要尺寸

●尾水管的作用是排水、回收能量。

其型式、尺寸影响、厂房基础开挖、下部块

体混凝土尺寸。

●尾水管尺寸越大,η越高,工程量及投资增大。

●型式:

直锥形——用于小型水轮机

弯锥形——用于卧轴水轮机

弯肘形——(大中型电站)

弯肘型尾水管

减小厂房开挖深度,水力性能好,大中型号水轮机均采用弯肘型尾水管。

组成:直锥段、肘管、出口扩散段。

1. 进口直锥段:

●进口直锥段是一个垂直的圆锥形扩散管,D3为直锥管进口直径,θ为锥管单边

扩散角。

●混流式:直锥管与基础环相接,(转轮出口直径),θ=7°~ 9°

●轴流式:与转轮室里衬相连接,D3=0.937D1,θ=8°~ 10°。

●h3——直锥段高度,其长度增加将会导致开挖量增加。

一般在直锥段加钢板衬。

2. 肘管:

90°变断面的弯管,进口为圆形断面,出口为矩形断面。

F进/F出=1.3

●曲率半径R小——离心力大——压力、流速分布不均匀—h w大。

R=(0.6~1.0)D4

●为减小转弯处的脱流及涡流损失,肘管出口收缩断面(h c):高/宽=0.25

3、出口扩散段:

●矩形扩散管,出口宽度B5,

●B5很大时,加隔墩d5=(0.1~0.15) B5

●顶板α=10°~13°,底板水平。

4.尾水管的高度与水平长度

●尾水管的总高度和总长度是影响尾水管性能的重要因素。

●H=h1+h2+h3+h4 h1,h2由转轮结构确定; h4肘管高度确定,不易变动。

H取决于h3。

h3大→h w小→ηw大→开挖加大,工程投资大;

●L:机组中心到尾水管出口,L大→F出大→V出小→ηw大→h f大→厂房尺寸

加大,一般L=( 3.5~4.5) D1。