离心叶轮与蜗壳设计程序

- 格式:xls

- 大小:636.50 KB

- 文档页数:2

一种离心风机蜗壳型线设计方法与流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor.I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!离心风机蜗壳型线设计方法及其流程详解离心风机,作为一种广泛应用于工业和民用领域的设备,其性能和效率在很大程度上取决于蜗壳的设计。

叶轮设计计算程序

叶轮设计是涉及流体动力学和机械工程的复杂任务。

一般来说,叶轮设计的计算程序需要考虑多个因素,包括流体的性质、流体力学、材料科学以及性能优化等方面。

以下是一般叶轮设计计算程序的一些步骤和考虑因素:

1. 定义设计目标:定义叶轮的设计目标,包括性能指标、工作条件、流量范围等。

这可能包括效率、扬程、功率等方面的要求。

2. 选择工作流体:确定叶轮将要处理的流体,因为不同的流体会影响叶轮的设计参数。

3. 基础流体动力学:确定叶轮的基础流体动力学,包括入口和出口的流速、流量、压力等。

4. 叶片几何形状:设计叶片的几何形状,这包括叶片的数量、角度、厚度等。

通常使用CAD软件进行几何建模。

5. 叶轮材料:选择适当的材料,考虑到流体的性质、温度、压力等因素。

6. 性能优化:使用计算流体力学(CFD)等工具对叶轮进行性能优化,以确保其在不同工况下都能表现出色。

7. 叶轮制造:提供叶轮的详细制造图纸,包括加工工艺和质量控制。

8. 测试和验证:在实际工作环境中测试叶轮的性能,并对设计进行验证。

这可能包括实地测试或在实验室中进行试验。

1/ 2

设计计算程序通常涉及使用专业的工程软件,如CAD(计算机辅助设计)、CFD(计算流体力学)等。

叶轮设计是一个高度专业化的领域,需要深厚的工程知识和经验。

设计程序的选择也取决于具体的应用和要求。

在进行叶轮设计之前,建议咨询具有相关经验的工程师或专业团队。

2/ 2。

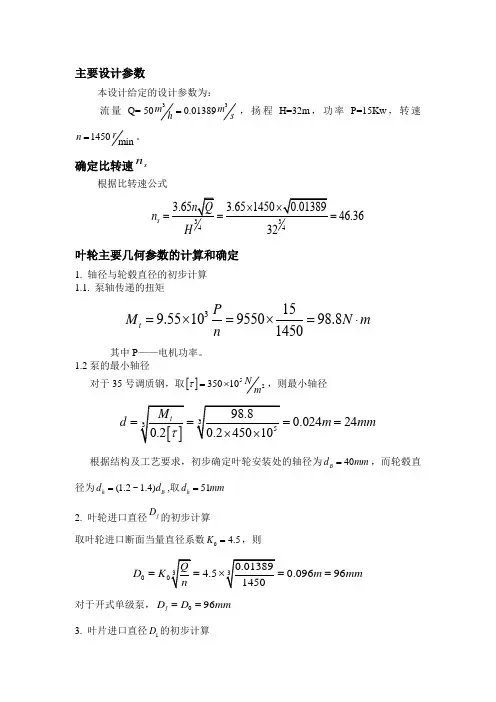

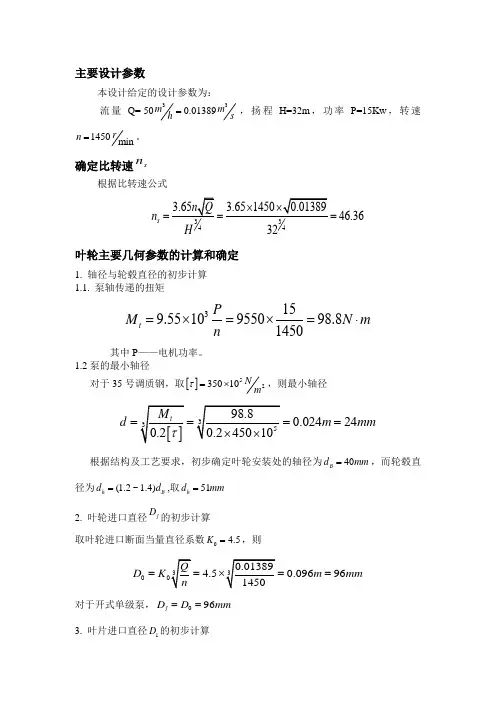

主要设计参数本设计给定的设计参数为: 流量Q=33500.01389mmhs=,扬程H=32m ,功率P=15Kw ,转速1450minrn =。

确定比转速s n根据比转速公式343.65145046.3632s n ⨯=== 叶轮主要几何参数的计算和确定1. 轴径与轮毂直径的初步计算1.1. 泵轴传递的扭矩3159.5510955098.81450t P M N m n =⨯=⨯=⋅其中P ——电机功率。

1.2泵的最小轴径对于35号调质钢,取[]5235010Nm τ=⨯,则最小轴径0.02424d m mm ==== 根据结构及工艺要求,初步确定叶轮安装处的轴径为40B d mm =,而轮毂直径为(1.2~1.4)h B d d =,取51h d mm = 2. 叶轮进口直径jD 的初步计算取叶轮进口断面当量直径系数0 4.5K=,则0 4.50.09696D K m mm ==== 对于开式单级泵,096j D D mm == 3. 叶片进口直径1D 的初步计算由于泵的比转速为46.36,比较小,故1k 应取较大值。

不妨取10.85k =,则110.859682j D k D mm ==⨯=4. 叶片出口直径2D 的初步计算220.50.5246.369.359.3513.7310010013.730.292292s D D n K D K m mm --⎛⎫⎛⎫==⨯= ⎪⎪⎝⎭⎝⎭====5. 叶片进口宽度1b 的初步计算()002221114/4//v vm j j hvQ Q V V D D d Q b DV ηηππηπ===-=所以 220111144j j v V D D b V D K D ==其中,10v V K V =,不妨取0.8v K =,则22118535.42440.863.75jv D b mm K D ===⨯⨯6. 叶片出口宽度2b 的初步计算225/65/6246.360.640.640.33731001000.33730.00727.2s b b n K b K m mm ⎛⎫⎛⎫==⨯= ⎪⎪⎝⎭⎝⎭====7. 叶片出口角2β的确定取2β=15°8. 叶片数Z 的计算与选择取叶片数Z=8,叶片进口角0155.8β=。

离心泵叶轮与蜗壳设计几何参数的优化研究离心泵是一种常用的流体机械设备,广泛应用于工业生产和民用领域。

其工作原理是通过离心力将液体推向出口,实现流体输送的目的。

离心泵的性能直接受到叶轮和蜗壳的设计参数的影响,因此对这些几何参数进行优化研究,可以改善离心泵的工作效率和节能性能。

叶轮是离心泵的核心部件,其结构形式多样,包括正向叶轮、背靠背叶轮和双吸入流通道叶轮等。

在进行叶轮设计时,需要考虑叶轮的轴长、轴功率、进口直径和出口直径等参数。

叶轮的直径越大,对应的扬程和流量也会增加,但是叶轮过大会导致泵的体积增大,造成不必要的浪费。

轴功率则与流量和工作压力有关,合理控制轴功率可以提高泵的工作效率。

另外,在叶轮的设计中,还需要考虑叶片的形状、数量和间隙等因素。

叶片的形状通常遵循空气动力学原理,采用弯曲或弯折形式,以减小流体在泵内的速度和压力变化,并提高泵的稳定性。

蜗壳是离心泵的另一个重要部件,其作用是引导进入泵的液体流向叶轮,并将离心泵的压力能转化为流体动能。

蜗壳的几何参数包括进口直径、出口直径、蜗舌角度和蜗舌长度等。

进口直径和出口直径是决定流量和扬程的关键参数,通常根据泵的设计工况和流体性质来确定。

蜗壳的设计还需要考虑蜗舌角度和蜗舌长度,这两个参数对泵的效率和稳定性影响较大。

蜗舌角度越小,流体在蜗壳内的速度变化越小,从而减小能量损失;而蜗舌长度越长,流体在蜗壳内的速度变化越平缓,减少压力波动和振动。

离心泵叶轮与蜗壳的几何参数优化研究的目标是找到一组最佳参数组合,使得离心泵在给定的工况下能够实现最大的效率和能量转换。

该研究可以通过理论计算、数值模拟和实验测试等方法进行。

对于叶轮的优化研究,可以通过设计不同形状和数量的叶片,采用数值模拟方法进行性能评估,并通过实际测试验证。

对于蜗壳的优化研究,可以通过调整进出口直径和蜗舌角度等参数,采用CFD模拟方法进行性能预测,并通过试验验证。

在离心泵叶轮与蜗壳设计几何参数的优化研究中,需要考虑的因素很多,如流体性质、工况参数、材料选择等,且不同泵的要求和工况也存在差异。

离心式通风机蜗壳线型设计方法Centrifugal fans are widely used in various industries for ventilation and air circulation. The design of the scroll line in a centrifugal fan is crucial to its performance and efficiency.离心式通风机广泛应用于各种行业,用于通风和空气循环。

在离心风机中,蜗壳线的设计对其性能和效率至关重要。

The scroll line of a centrifugal fan plays a key role in guiding the airflow and increasing the pressure of the air passing through the fan. It essentially determines the fan's ability to move air efficiently and effectively.离心风机的蜗壳线在引导空气流动和增压方面起着关键作用。

它实质上决定了风机有效高效地移动空气的能力。

When designing the scroll line of a centrifugal fan, engineers must consider various factors such as the fan's operating conditions, airflow requirements, and desired performance outcomes. Each ofthese factors will influence the shape and dimensions of the scroll line.在设计离心风机的蜗壳线时,工程师必须考虑各种因素,如风机的运行条件、空气流量要求和期望的性能结果。

离心泵叶轮设计步骤第一步:根据设计参数,计算比转速 ns 第二步:确定进出口直径 第三步:汽蚀计算 第四步:确定效率 第五步:确定功率 第六步:选择叶片数和进、出口安放角 第七步:计算叶轮直径 D2 第八步:计算叶片出口宽度 b2 第九步:精算叶轮外径 D2 到满足要求 第十步:绘制模具图离心泵设计参数作为一名设计人员,在设计一台泵之前,需要详细了解该泵的性能参数、使用场合、特殊要求等。

下表为本章中叶轮水力设计教程中使用的一组性能要求。

流量 Q 扬程 H 转速 n 效率 介质 装置汽蚀余量 特性曲线 37 60 2900 65 清水 3.3 高效率 单位:m^3/h 单位:m 单位:rpm (转/分) 设计工况的效率:% 温度、重度、含杂质情况、腐蚀性等 或给定几何吸入高度,单位:m 要求平坦、陡降,无过载(全扬程)、高效等确定泵进出口直径右图为一台 ISO 单级单吸悬臂式离心泵的实物图和装配图。

对于新入门的学习者, 请注意泵的进出口位置, 很多人会混淆。

确定泵的进口直径 泵吸入口的流速 取到 1.0-2.2m/s。

进口直径计算公式 一般取为 3m/s 左右。

从制造方便考虑,大型泵的流速取大些,以减小泵的体积,提高过流能力。

而从提高泵的抗汽蚀性能考虑,应减小吸入流速;对于高汽蚀性能要求的泵,进口流速可以此处下标 s 表示的是 suction(吸入)的意思 本设计例题追求高效率,取 Vs=2.2m/sDs=77,取整数 80确定泵的出口直径对于低扬程泵,出口直径可取与吸入口径相同。

高扬程泵,为减小泵的体积和排出管直径,可小于吸入 口径。

一般的计算公式为: Dd=(0.7-1.0)Ds此处下标 d 表示的是 discharge(排出)的意思 本设计例题中,取 Dd = 0.81Ds = 65泵进口速度进出口直径都取了标准值,和都有所变化,需要重新计算。

Vs = 2.05泵出口速度同理,计算出口速度= 3.10详细计算可参考江苏大学关醒凡教授编写的《现代泵技术手册》。

离心叶轮设计流程Designing a centrifugal impeller involves a complex process that requires careful consideration of various factors. From conceptualization to final production, each step plays a critical role in ensuring the efficiency and performance of the impeller. The design process typically begins with an in-depth analysis of the requirements and constraints, which helps in defining the key parameters for the impeller.离心叶轮设计涉及到一个复杂的过程,需要仔细考虑各种因素。

从概念化到最终生产,每个步骤都在确保叶轮的效率和性能方面发挥着关键作用。

设计过程通常从对要求和约束的深入分析开始,这有助于定义叶轮的关键参数。

One of the crucial aspects of centrifugal impeller design is the aerodynamic performance. Engineers need to optimize the impeller geometry to achieve the desired pressure rise and flow rate while minimizing losses. Computational Fluid Dynamics (CFD) simulations are commonly used to analyze the fluid flow within the impeller and evaluate different designs before prototyping.离心叶轮设计的一个关键方面是空气动力性能。

主要设计参数本设计给定的设计参数为: 流量Q=33500.01389mmhs=,扬程H=32m ,功率P=15Kw ,转速1450minrn =。

确定比转速s n根据比转速公式343.65145046.3632s n ⨯=== 叶轮主要几何参数的计算和确定1. 轴径与轮毂直径的初步计算1.1. 泵轴传递的扭矩3159.5510955098.81450t P M N m n =⨯=⨯=⋅其中P ——电机功率。

1.2泵的最小轴径对于35号调质钢,取[]5235010Nm τ=⨯,则最小轴径0.02424d m mm ==== 根据结构及工艺要求,初步确定叶轮安装处的轴径为40B d mm =,而轮毂直径为(1.2~1.4)h B d d =,取51h d mm = 2. 叶轮进口直径jD 的初步计算取叶轮进口断面当量直径系数0 4.5K =,则0 4.50.09696D K m mm ====对于开式单级泵,096j D D mm == 3. 叶片进口直径1D 的初步计算由于泵的比转速为46.36,比较小,故1k 应取较大值。

不妨取10.85k =,则110.859682j D k D mm ==⨯=4. 叶片出口直径2D 的初步计算220.50.5246.369.359.3513.7310010013.730.292292s D D n K D K m mm --⎛⎫⎛⎫==⨯= ⎪⎪⎝⎭⎝⎭====5. 叶片进口宽度1b 的初步计算()002221114/4//v vm j j hvQ Q V V D D d Q b DV ηηππηπ===-=所以 220111144j j v V D D b V D K D ==其中,10v V K V =,不妨取0.8v K =,则22118535.42440.863.75jv D b mm K D ===⨯⨯6. 叶片出口宽度2b 的初步计算225/65/6246.360.640.640.33731001000.33730.00727.2s b b n K b K m mm ⎛⎫⎛⎫==⨯= ⎪⎪⎝⎭⎝⎭====7. 叶片出口角2β的确定取2β=15°8. 叶片数Z 的计算与选择取叶片数Z=8,叶片进口角0155.8β=。

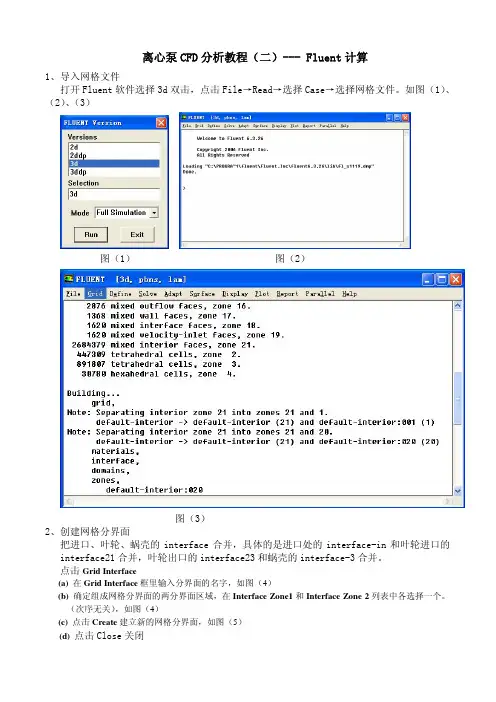

离心泵CFD分析教程(二)--- Fluent计算1、导入网格文件打开Fluent软件选择3d双击,点击File→Read→选择Case→选择网格文件。

如图(1)、(2)、(3)图(1) 图(2)图(3)2、创建网格分界面把进口、叶轮、蜗壳的interface合并,具体的是进口处的interface-in和叶轮进口的interface21合并,叶轮出口的interface23和蜗壳的interface-3合并。

点击Grid Interface(a) 在Grid Interface框里输入分界面的名字,如图(4)(b) 确定组成网格分界面的两分界面区域,在Interface Zone1和Interface Zone 2列表中各选择一个。

(次序无关),如图(4)(c) 点击Create建立新的网格分界面,如图(5)(d) 点击Close关闭图(4)图(5)注:1)创建网格分界面要在check网格之前,否则check网格时就会出错。

2)在创建网格分界面之后你会发现在Boundary Conditions里面多了四个边界(wall-13、wall-25、wall-27、wall-28),如图(6)图(6)3、check网格点击Grid → check,要留意如图(7)所示的volume statistics三项数据是否为正数,若为负数的话就要重新划分网格。

图(7)4、单位换算(scale Grid)点击Grid → scale Grid,在选择㎜,点击→,如图(8)图(8)5、平滑、交换网格点击Grid → Smooth/Swap Grid 如图(9)图(9)点击→,如图(10),继续→直到多次为零而止,如图(11)图(10) 图 (11)注:这对于非结构网格来说非常重要。

6、求解器设置点击Define→Modles→Solver,在Time下面选择steady(定常),点击OK,如图(12) 一般离心泵可选择定常,如果要测算瞬态流的话就要选择Unsteady图(12)7、湍流模型选择点击Define→Modles→Viscous Modle,选择k-epsilon(2kqn), 点击OK,如图(13)图(13)8、设置流体物性点击Define→Materials→右侧Fluent Database(如图14)→在Fluent Fluid Materials 里面选择Water-liquid(H2o<l>)(如图15),点击Copy→Close图(14).9、设置旋转单位点击Define→Units→angular-velocity→rpm→Close,如图(16)如图(16)10、设置运行条件点击Define→Operating Conditions→点击Gravity(重力)前面的小方块,在重力的作用坐标线上填上大小,负号表示重力的方向和坐标方向相反→点击OK在Operating Pressure可以设置参考压力,一般默认为一个大气压。

离心通风机叶轮的设计方法简述如何设计高效、工艺简单的离心通风机一直是科研人员研究的主要问题,设计高效叶轮叶片是解决这一问题的主要途径。

叶轮是风机的核心气动部件,叶轮内部流诱导风机动的好坏直接决定着整机的性能和效率。

因此国内外学者为了了解叶轮内部的真实流动状况,改进叶轮设计以提高叶轮的性能和效率,作了大量的工作。

为了设计出高效的离心叶轮, 科研工作者们从各种角度来研究气体在叶轮内的流动规律, 寻求最佳的叶轮设计方法。

最早使用的是一元设计方法[1] ,通过大量的统计数据和一定的理论分析,获得离心通风机各个关键截面气动和结构参数的选择规律。

在一元方法使用的初期,可以简单地通过对风机各个关键截面的平均速度计算,确定离心叶轮和蜗壳的关键参数,而且一般叶片型线采用简单的单圆弧成型。

这种方法非常粗糙,设计的风机性能需要设计人员有非常丰富的经验,有时可以获得性能不错的风机,但是,大部分情况下,设计的通风机效率低下。

为了改进,研究人员对叶轮轮盖的子午面型线采用过流断面的概念进行设计[2-3] ,如此设计出来的离心叶轮的轮盖为两段或多段圆弧,这种方法设计的叶轮虽然比前一种一元设计方法效率略有提高,但是该方法设计的风机轮盖加工难度大,成本高,很难用于大型风机和非标风机的生产。

另外一个重要方面就是改进叶片设计,对于二元叶片的改进方法主要为采用等减速方法和等扩张度方法等[4] ,还有采用给定叶轮内相对速度W 沿平均流线m 分布[5] 的方法。

等减速方法从损失的角度考虑,气流相对速度在叶轮流道内的流动过程中以同一速率均匀变化,能减少流动损失,进而提高叶轮效率;等扩张度方法是为了避免局部地区过大的扩张角而提出的方法。

给定的叶轮内相对速度W 沿平均流线m 的分布是柜式风机通过控制相对平均流速沿流线m 的变化规律,通过简单几何关系,就可以得到叶片型线沿半径的分布。

以上方法虽然简单,但也需要比较复杂的数值计算。

随着数值计算以及电子计算机的高速发展,可以采用更加复杂的方法设计离心通风机叶片。

┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊安徽工业大学毕业设计(论文)任务书课题名称基于Pro/E的离心泵涡道三维建模学院机械工程学院专业班级机118班姓名刘良涛学号 119054487毕业设计(论文)的主要内容及要求:1.中英文献检索与综述,涉及离心泵及蜗壳的相关文献;2.参照离心泵蜗壳等的涉及方案计算蜗壳梯形断面的相关数据,并绘制出蜗壳的平面图;3.利用Pro/E软件绘制得到蜗壳的三维模型;4.为了便于设计,本次设计的离心泵为低比转速类型;5.说明书30-40页、不少于15000字、5000字的英文文献翻译、300字中英文摘要。

设计图纸折合A0图纸3张(含一张手绘A0)。

指导教师签字:填写说明:"任务书"封面请用鼠标点中各栏目横线后将信息填入,字体设定为楷体-GB2312、四号字;在填写毕业设计(论文)内容时字体设定为楷体-GB2312、小四号字。

┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊摘要分析了目前离心泵蜗壳在三维模型设计中存在的问题,采用Pro/E 零件模块和曲面造型模块的三维造型功能和实体转换特征,采用了离心泵蜗壳实体模型构造和研究的方法,为离心蜗壳的三维模型设计与生成准确的工程图之间提供了一种新思路。

通过对离心泵蜗壳流道八个过水断面几何形状分析,建立了各过水断面几何尺寸的数学模型,采用计算机辅助设计,从而设计出优秀的泵蜗壳水力模型,提高了泵的效率指标,为泵蜗壳八个过水断面的设计提供了理论依据。

然后利用Pro/E的草绘截面和边界混合生成蜗壳的三维形状。

生成的Pro/E 参数化图形直观、简洁、形象,便于修改设计和对产品进行系列化设计。

为采用有限元分析方法和流体动力学分析方法进一步研究离心泵蜗壳提供了实体模型.关键词:离心泵蜗壳;边界混合;三维建模; Pro/E┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊AbstractThe main problems in three-dimensional modeling design for spiral casing of centrifugal pump were analyzed ,and the design and study method for spiral casing modeling were discussed.Adopting parts module ,curve structure module and transform design deriving engineering drawings were solved.Through the volute of a centrifugal pump flow analysis of eight cross section geometry, establishing the mathematical model of the cross section geometry, computer-aided design and design excellent hydraulic model pump volute, improves the efficiency of pump indicator for pump volute eight cross section provides a theoretical basis for the design. Then use Pro/E volute of the sketched section and boundary blend to generate three dimensional shapes.The parameterized drawings derived by Pro/E are easily to be modified for series designs,which offfers a new feasible modeling design.Method for spiral casing .An entity model for futher study with finite-element and hydro-dynamic methods is avaiable.Key words: centrifugal pump volute; joint border; three-dimensional modeling ; Pro/E┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊目录1绪论 ----------------------------------------------------------------- 11.1研究背景-------------------------------------------------------- 11.2研究目的-------------------------------------------------------- 11.3研究意义-------------------------------------------------------- 11.4国内外研究现状-------------------------------------------------- 11.5研究内容-------------------------------------------------------- 22 离心泵概述----------------------------------------------------------- 32.1离心泵的工作原理------------------------------------------------ 32.2 离心泵的主要部件 ----------------------------------------------- 32.2.1 吸水室---------------------------------------------------- 42.2.2 叶轮------------------------------------------------------ 42.2.3 压水室---------------------------------------------------- 42.2.4结构部件 -------------------------------------------------- 42.3离心泵的应用---------------------------------------------------- 52.3.1给水排水及农业工程 ---------------------------------------- 52.3.2工业工程 -------------------------------------------------- 52.3.3航空航天和航海工程 ---------------------------------------- 62.3.4 能源工程-------------------------------------------------- 62.3.5车辆系统用离心泵 ------------------------------------------ 73 离心泵设计参数------------------------------------------------------- 83.1流量q ---------------------------------------------------------- 83.2扬程H ---------------------------------------------------------- 83.3转速n ---------------------------------------------------------- 84 压水室的水力设计----------------------------------------------------- 94.1压水室的作用---------------------------------------------------- 94.2螺旋形压水室---------------------------------------------------- 94.2.1压水室的工作原理 ----------------------------------------- 104.2.2涡室的主要结构参数及设计(速度系数法) ------------------- 11 5螺旋形涡室的绘图步骤 ------------------------------------------------ 17 6 离心泵蜗壳水力设计-------------------------------------------------- 206.1 设计实例1 ----------------------------------------------------- 206.1.1比转数的计算 --------------------------------------------- 206.1.2叶轮出口宽度 --------------------------------------------- 206.1.3叶轮外径 ------------------------------------------------- 206.1.4基圆D3--------------------------------------------------- 206.1.5涡室入口宽度3b ------------------------------------------- 20┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊6.1.6涡室隔舌安放角θ ----------------------------------------- 206.1.7涡室断面面积的确定 --------------------------------------- 206.1.8涡室扩散管的设计 ----------------------------------------- 216.1.9八个断面的相关数据 --------------------------------------- 226.1.10基于Pro/E的离心泵蜗壳三维建模过程 ---------------------- 236.2设计实例2 ----------------------------------------------------- 286.2.1比转数的计算 --------------------------------------------- 286.2.2叶轮出口宽度 --------------------------------------------- 286.2.3叶轮外径 ------------------------------------------------- 296.2.4基圆D3--------------------------------------------------- 296.2.5涡室入口宽度3b ------------------------------------------- 296.2.6涡室隔舌安放角θ ----------------------------------------- 296.2.7涡室断面面积的确定 --------------------------------------- 296.2.8涡室扩散管的设计 ----------------------------------------- 306.2.9八个断面的相关数据 --------------------------------------- 306.2.10基于Pro/E的离心泵蜗壳三维建模过程 ---------------------- 32 7总结与展望 ---------------------------------------------------------- 34 致谢---------------------------------------------------------------- 36 参考文献-------------------------------------------------------------- 37┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊1 绪论1.1研究背景离心泵是一种用量最大的水泵,在给水排水及农业工程、固体颗粒液体输送工程、石油及化学工业、航空航天和航海工程、能源工程和车辆工程等国民经济各个部门都有广泛的应用。

离心泵叶轮蜗壳设计的excel计算表格1. 引言离心泵作为一种常见的流体机械设备,其叶轮蜗壳设计是至关重要的一环。

而在进行离心泵叶轮蜗壳设计时,使用excel计算表格可以帮助工程师更方便、更高效地进行设计和计算。

本文将深入探讨离心泵叶轮蜗壳设计的excel计算表格,帮助读者更全面地理解这一设计过程。

2. 离心泵叶轮蜗壳设计的基本原理在进行离心泵叶轮蜗壳设计时,需要考虑到流体动力学、结构力学、材料力学等多个方面的知识。

叶轮的设计需要考虑叶片的形状、倾角、厚度等参数,而蜗壳的设计则需要考虑其内外形状、壁厚、叶轮与蜗壳之间的间隙等因素。

这些参数的选择和计算需要进行大量的理论分析和数值计算。

3. Excel计算表格在叶轮设计中的应用通过excel计算表格,工程师可以方便地输入叶轮设计所需的各项参数,并进行相关计算。

可以通过excel表格计算叶轮的叶片数、叶片倾角、叶片厚度等参数,还可以进行叶轮叶尖速度、叶轮出口直径的计算。

借助excel表格,可以快速得到各种叶轮设计参数的计算结果,并根据需要进行调整和优化。

4. Excel计算表格在蜗壳设计中的应用同样地,excel计算表格也可以在蜗壳设计中发挥重要作用。

在excel表格中,可以输入蜗壳的内外形状参数,进行蜗壳的流线设计、壁厚的计算、叶轮与蜗壳之间的间隙设计等。

通过excel表格,工程师可以快速进行蜗壳设计参数的计算,并方便灵活地进行不同设计方案的比较和优化。

5. 个人观点和理解从个人的角度来看,excel计算表格在离心泵叶轮蜗壳设计中的应用,极大地方便了工程师的设计工作。

通过excel表格,可以快速进行参数的计算和方案的比较,提高了设计效率和设计质量。

excel表格也便于记录和整理设计过程,方便后续的修改和复查。

excel计算表格在叶轮蜗壳设计中的应用,有助于提高设计效率和准确性。

6. 总结通过本文的介绍,读者可以更全面地理解离心泵叶轮蜗壳设计的excel 计算表格的重要性和应用。

离心风机叶轮制作工艺流程英文回答:Centrifugal fan impeller manufacturing process involves several steps to ensure the production of high-quality impellers. The process can be divided into the following stages:1. Design and Engineering: The first step in manufacturing a centrifugal fan impeller is designing and engineering the impeller. This involves determining the impeller size, shape, and blade angle based on the specific requirements of the fan system. Computer-aided design (CAD) software is often used in this stage to create a detailed design.2. Material Selection: Once the impeller design is finalized, the next step is to select the appropriate material for manufacturing the impeller. Common materials used for impeller manufacturing include aluminum, steel,and plastic. The material selection is based on factorssuch as cost, strength, and corrosion resistance.3. Pattern Making: In this stage, a pattern of the impeller is created using wood, metal, or plastic. The pattern is an exact replica of the final impeller and is used to create the mold for casting or forging the impeller.4. Casting or Forging: The pattern is used to create a mold, which is then used for casting or forging the impeller. Casting involves pouring molten metal into the mold and allowing it to solidify. Forging, on the other hand, involves shaping the metal by applying pressure and heat. Both casting and forging methods can be used to manufacture impellers, depending on the material and design requirements.5. Machining: After the impeller is cast or forged, it undergoes machining to achieve the final shape and dimensions. Machining processes such as turning, milling, and drilling are used to remove excess material and create the desired shape. This stage requires precision andaccuracy to ensure the impeller meets the design specifications.6. Balancing: Balancing is a critical step in impeller manufacturing to ensure smooth operation and minimize vibrations. The impeller is balanced by removing material from specific areas or adding weights to achieve the desired balance. Dynamic balancing machines are used to measure and correct any imbalance in the impeller.7. Surface Treatment: The final step in the manufacturing process is surface treatment. This involves applying coatings or finishes to protect the impeller from corrosion and improve its appearance. Common surface treatments for impellers include painting, powder coating, or anodizing.中文回答:离心风机叶轮的制作工艺流程包括以下几个步骤,以确保生产出高质量的叶轮:1. 设计与工程,制作离心风机叶轮的第一步是设计和工程化叶轮。

2. 离心式通风机的结构及原理2.1离心风机的基本组成主要由叶轮、机壳、进口集流器、导流片、联轴器、轴、电动机等部件组成。

旋转的叶轮和蜗壳式的外壳。

旋转叶轮的功能是使空气获得能量;蜗壳的功能是收集空气,并将空气的动压有效地转化为静压。

2.2离心风机的原理叶轮旋转产生的离心力使空气获得动能, 然后经蜗壳和蜗壳出口扩散段将部分动能转化为静压。

这样,风机出口的空气就是具有一定静压的风流。

1-进气室;2-进气口;3-叶轮;4-蜗壳;5-主轴;6-出气口;7-扩散器2.3离心风机的主要结构参数如图所示,离心风机的主要结构参数如下。

①叶轮外径, 常用D表示;②叶轮宽度, 常用b表示;③叶轮出口角,一般用β表示。

叶轮按叶片出口角的不同可分为三种:前向式──叶片弯曲方向与旋转方向相同, β> 90°(90°~ 160°);后向式──叶片弯曲方向与旋转方向相反, β< 90°(20°~ 70°);径向式──叶片出口沿径向安装,β= 90°。

2.4离心风机的传动方式如图所示。

3. 离心式通风机的设计3.1 通风机设计的要求离心通风机在设计中根据给定的条件:容积流量,通风机全压,工作介质及以用其他要求,确定通风机的主要尺寸,例如,直径及直径比,转速n,进出口宽度和,进出口叶片角和,叶片数Z,以及叶片的绘型和扩压器设计,以保证通风机的性能。

对于通风机设计的要求是:(1)满足所需流量和压力的工况点应在最高效率点附近;(2)最高效率要高,效率曲线平坦;(3)压力曲线的稳定工作区间要宽;(4)结构简单,工艺性能好;(5)足够的强度,刚度,工作安全可靠;(6)噪音低;(7)调节性能好;(8)尺寸尽量小,重量经;(9)维护方便。

对于无因次数的选择应注意以下几点:(1)为保证最高的效率,应选择一个适当的值来设计。

(2)选择最大的值和低的圆周速度,以保证最低的噪音。

王喜明

Mob:138****4478Email:138****************QQ:171012272

平板式叶片展开离心风机设计流程研制及应用

摘要:为节省风机叶轮组展开工作时间,提高离心通风机平板叶片的展开精度;针对离心风机平板翼型及设计特点;通过三维设计软件SolidWorks及二维设计软件AutoCad相结合,展开结果表明,使用SolidWorks设计模型展开效率高、精度高。

适用范围:4-68、4-72、6-30、GY4-73、Y5-47、Y5-48系列单板平板叶片风机的设计展开工作。

一、平板型叶片SolidWorks模型建立:

1、启动SolidWorks 2010→新建→零件→草图绘制(气动略图叶轮组轮盘投影尺寸)→曲面拉伸(模型拉伸高度气动略图叶轮组高度)→曲面旋转→曲面剪裁;

曲面旋转(位于与中心线重合基准面按气动原型图设计叶片进口、叶片与轮盖接触的型线)

A journey of a thousand miles begains with a single step.。

Concepts NREC软件培训系列之离心式压缩机设计与加工简介离心式压缩机是一种常见的动力传动设备,广泛应用于空调、制冷、石油化工等领域。

本文将介绍离心式压缩机的设计与加工流程,并结合Concepts NREC软件,为读者提供一种高效、精确的设计和加工方案。

离心式压缩机设计离心式压缩机的设计主要涉及到叶轮、蜗壳和转子的几何形状和尺寸。

常见的设计要求包括压力比、流量、效率和噪声等。

Concepts NREC软件是一款专业的离心式压缩机设计软件,可以帮助工程师进行精确的叶轮设计和性能分析。

叶轮设计叶轮是离心式压缩机的关键部件,其设计直接影响到系统的性能和效率。

Concepts NREC软件通过使用先进的流体动力学理论和优化算法,可以快速生成高效的叶轮设计。

在设计过程中,工程师需要输入相关的参数和限制条件,例如入口流速、出口压力等。

软件会根据这些输入自动生成叶轮的几何形状,并进行性能分析和优化。

蜗壳设计蜗壳是离心式压缩机中负责将气体转化为压力能的重要部分。

Concepts NREC软件可以根据叶轮的几何形状和性能要求,自动生成与之匹配的蜗壳设计。

工程师可以通过软件的界面进行参数的调整和优化,以获得最佳的性能。

转子设计转子是离心式压缩机中的旋转部件,其设计要求结构强度好、转子动平衡性能好。

Concepts NREC软件可以帮助工程师进行转子的设计和优化。

软件会根据用户指定的输入条件,自动生成转子的几何形状,并进行力学分析和动平衡校核。

离心式压缩机加工离心式压缩机的加工也是一个重要的环节,直接影响到产品的精度和性能。

现代加工技术可以大大提高离心式压缩机的加工效率和精度,而Concepts NREC软件可以与加工设备进行无缝集成,实现智能化的加工过程。

数控加工数控加工是一种常用的离心式压缩机加工技术,可以实现对复杂曲面的精确加工。

Concepts NREC软件可以将设计好的叶轮、蜗壳和转子几何模型导出为数控加工程序,直接控制数控机床进行加工。