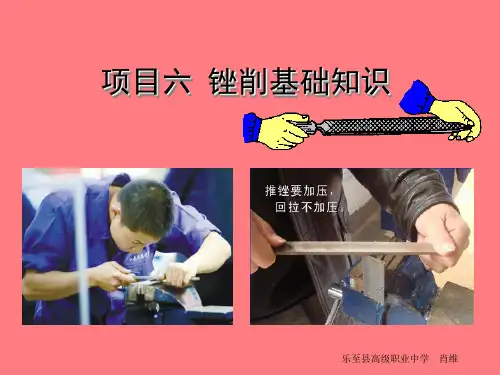

钳工锉削基本知识

- 格式:ppt

- 大小:824.00 KB

- 文档页数:10

钳工锉削的操作方法钳工锉削是一种金属加工工艺,通过使用锉刀对金属进行切削、磨砂和修整,以达到所需的形状和表面质量。

下面将详细介绍钳工锉削的操作方法。

1. 准备工作在进行钳工锉削之前,首先需要做好准备工作。

这包括准备锉刀、备好工件和工作平台。

(1)选择合适的锉刀。

根据工件的材料和形状,选择合适的锉刀。

常见的锉刀有平口锉、方口锉、半圆口锉、圆口锉等。

一般来说,锉刀的牌号越大,锉齿越细密。

(2)备好工件。

将需要锉削的工件准备好。

工件可以是金属材料,如钢铁、铝合金等,也可以是其他材料,如塑料和木材等。

(3)准备工作平台。

一个稳定的工作平台对于进行钳工锉削是非常重要的。

确保工作平台平整、稳固,并且可以固定工件。

2. 确定锉削方向在进行锉削之前,需要确定锉削方向。

通常,锉削应该始终与工件的最终形状一致。

这样可以确保锉削后的表面平滑,不会留下痕迹和不规则的形状。

3. 开始锉削在进行锉削之前,可以使用记号笔或其他工具在工件上标记出所需的形状。

这样可以帮助我们更好地掌握锉削的方向和范围。

(1)稳固工件。

将工件固定在工作平台上,可以使用夹子或其他固定装置。

确保工件牢固地固定在工作平台上,以防止其在锉削过程中移动。

(2)进行初步修整。

使用锉刀的一侧,轻轻地刮去工件上的不规则边缘和突出部分。

这一步骤可以使工件的形状更加接近所需的形状,并为后续的锉削打好基础。

(3)进行精细锉削。

使用锉刀的边缘,沿着锉削方向,以均匀的力度进行锉削。

锉削时,要保持锉刀与工件的接触角度适当,不要过大或过小,以免锉削过深或过浅。

(4)均匀锉削。

在进行锉削时,要尽量保持锉刀在工件上的接触面积均匀。

这样可以减少刮擦和痕迹,并使表面的质量更好。

(5)检查和检测。

在锉削过程中,经常检查工件的形状和质量。

可以使用直尺、卡尺等工具进行测量,以确保达到所需的尺寸和形状。

4. 粗锉和精锉的顺序通常情况下,应该先进行粗锉,然后再进行精锉。

粗锉主要是为了去除工件上的不规则边缘和突出部分,而精锉则是为了实现更精确的形状和表面质量。

钳工培训锯割篇一、锯割1、用手锯对材料或工件进行切断或切槽的操作称为锯割。

2、手锯的构造:弓架、锯柄、锯条、蝶形螺母等3、锯弓分为固定式和可调式;锯条:一般用碳素工具钢或合金钢制成,并经淬火硬化,长度一般为300mm,宽度为10-25mm ;锯路:在制作锯条时,使锯齿按一定规律左右错开排列成一定形状,有交叉式和波浪式,作用是使锯缝的宽度大于锯齿齿背的厚度、减小了锯逢对锯条的摩擦力,从而减少夹具现象,使锯割省力。

4、锯条的选择:锯条按锯齿分为粗齿、中齿、细齿:软材料或切割面较大的工件用粗齿的,具体见表二、锯割的操作要领1、锯割动作要领。

锯割动作根据两手臂运动的形式分为直线往复式和小幅度摆动式两种。

1)直线往复式动作要领,推锯时身体与手锯同时向前运动;回锯时身体靠锯割时的反作用力回移,两手臂控制锯条平直运动。

对锯缝底面要求平直的锯割,应采用此运动形式。

2)小幅度摆动式动作要领,身体运动与直线往复式时,推锯时前手臂上提,后手臂下压;反之,回锯时后手臂上提,前手臂向下,使锯弓形成小幅度摆动,此运动形式,动作自然,不宜疲劳,锯割时采用较多。

三、锯割的操作方法1、工件一般夹持在虎钳左侧,距钳口5~10mm,锯割线与钳口端面平行。

2、起锯方法:起锯的好坏,直接影响锯割质量。

起锯方法有远起锯和近起锯两种。

起锯时,左手拇指靠住锯条,起锯角度约15度左右,要求有3-4个齿接触工件,一般多采用远起锯,这种起锯方法便于观察锯割线、锯齿不易卡住。

起锯时的基本要求是:行程短、压力小、速度慢、起锯角度正确。

3、锯割切削力、频率和行程1)锯割切削力的运用:锯割切削力F是一个合力,由向前的推力F1和向下的压力F2组成,推锯时为切削行程,锯条在切削力F的作用下去除材料。

因此,应施加推力和压力,工件将要锯断时,推力和压力都应减小,向后拉锯时为返回行程,全程不起切削作用,所以不应施加压力。

2)锯割频率:锯割时的频率主要根据材料的硬度来确定。

钳工基本操作方法及其作用钳工操作是指进行金属材料的切削、焊接、冷加工等操作,主要包括锉削、钻孔、锯切、钻孔、磨削、冷作、马达等各种操作。

以下是钳工常见的几种基本操作方法及其作用。

1. 锉削:锉削是用锉刀对工件进行切削的过程。

它可以去除工件表面的毛刺和不平整部分,使工件更加平滑和精细。

锉削还可以调整工件的尺寸和形状,使其符合要求。

2. 钻孔:钻孔是将金属工件上打孔工具切削金属的过程。

通过钻孔可以在工件上制作出所需的孔洞,以便进行螺纹加工、组合或固定其他零部件等操作。

3. 锯切:锯切是用锯进行金属切割的过程。

锯切可以将金属材料切割成所需的尺寸和形状,如将大块的金属材料锯成小块,或将长条状的金属材料切断成所需的长度。

4. 钻孔:钻孔是通过钻头和电动钻等工具将金属材料中心位置上钻出所需孔洞的过程。

钻孔可以用于安装零部件、固定螺栓等操作。

5. 磨削:磨削是用砂轮、砂带等磨削工具对工件进行切削和磨光的过程。

磨削可以去除工件表面的氧化层和污垢,使其恢复原始的光洁度。

磨削还可以调整工件的尺寸和形状,并使其表面更加平滑。

6. 冷作:冷作是通过添加压力进行金属塑性变形的过程。

冷作可以改变金属材料的物理性质和机械性能,使其更适用于特定的应用。

冷作还可以提高金属的强度、硬度和耐磨性。

7. 马达:马达是用电动工具进行金属切削和加工的过程。

马达可以通过转动磨头或切削工具来切削和磨削金属材料。

马达具有高效、精准和便捷的特点,可用于对工件进行精细加工和修整。

以上是钳工中常见的几种基本操作方法及其作用。

钳工操作可以对金属材料进行各种加工和处理,以满足不同领域和行业的需求。

通过钳工的操作,可以获得所需的尺寸、形状和表面质量,使金属工件更具功能和美观。