布洛芬产品中重排工艺改进_舒瑞友

- 格式:pdf

- 大小:198.27 KB

- 文档页数:3

布洛芬的合成方法与发展前景沈修彬化工1071 1071601119布洛芬(ibuprofen),化学名为2-(4-异丁基苯基)丙酸,为新一代非甾体消炎镇痛药物,具有比阿司匹林更强的解热、消炎和镇痛作用,副作用则比阿司匹林小得多。

因此自上世纪70 年代末上市以来,获得了迅速发展,现已成为生产量和使用量最大的消炎解热镇痛药之一,目前全球的年产量已超万吨。

有关其工艺改进和新工艺、拆分或不对称合成获得其手性体、其衍生物以及各种制剂的研究报道层出不穷。

笔者对近年来布洛芬的合成方法进行浅显的阐述。

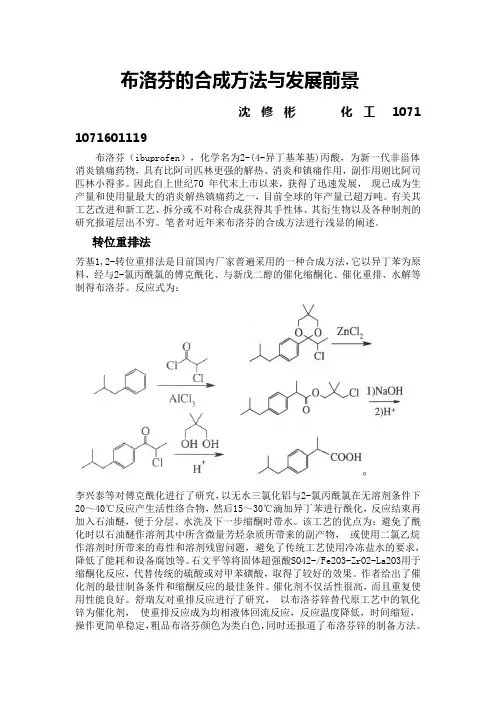

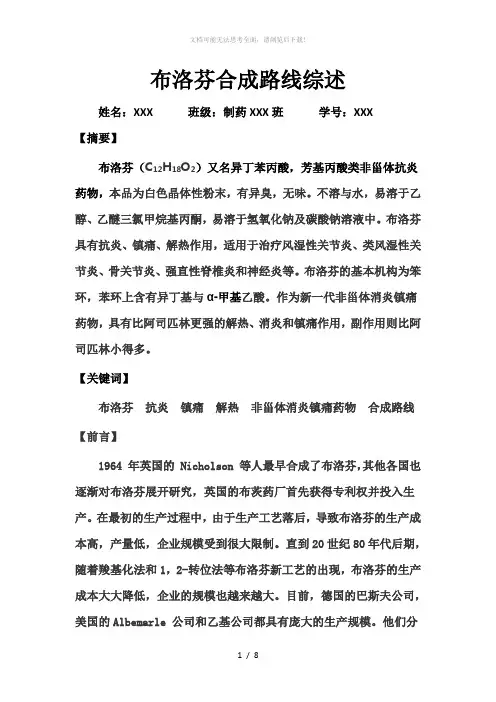

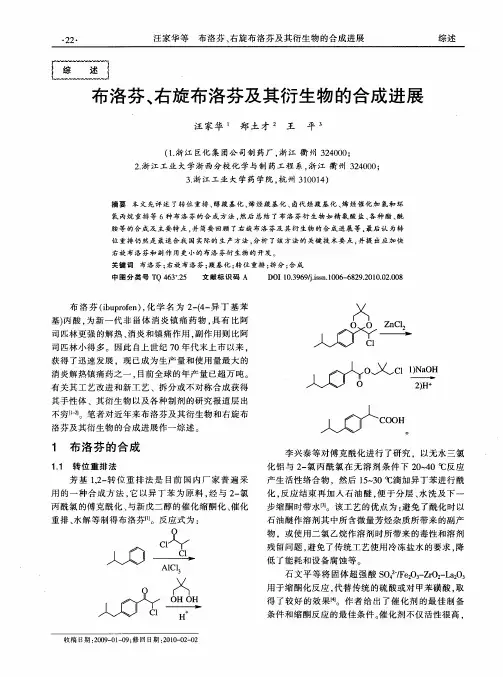

转位重排法芳基1,2-转位重排法是目前国内厂家普遍采用的一种合成方法,它以异丁苯为原料,经与2-氯丙酰氯的傅克酰化、与新戊二醇的催化缩酮化、催化重排、水解等制得布洛芬。

反应式为:李兴泰等对傅克酰化进行了研究,以无水三氯化铝与2-氯丙酰氯在无溶剂条件下20~40℃反应产生活性络合物,然后15~30℃滴加异丁苯进行酰化,反应结束再加入石油醚,便于分层、水洗及下一步缩酮时带水。

该工艺的优点为:避免了酰化时以石油醚作溶剂其中所含微量芳烃杂质所带来的副产物,或使用二氯乙烷作溶剂时所带来的毒性和溶剂残留问题,避免了传统工艺使用冷冻盐水的要求,降低了能耗和设备腐蚀等。

石文平等将固体超强酸SO42-/Fe2O3-ZrO2-La2O3用于缩酮化反应,代替传统的硫酸或对甲苯磺酸,取得了较好的效果。

作者给出了催化剂的最佳制备条件和缩酮反应的最佳条件。

催化剂不仅活性很高,而且重复使用性能良好。

舒瑞友对重排反应进行了研究,以布洛芬锌替代原工艺中的氧化锌为催化剂,使重排反应成为均相液体回流反应,反应温度降低,时间缩短,操作更简单稳定,粗品布洛芬颜色为类白色,同时还报道了布洛芬锌的制备方法。

醇羰基化法醇羰基化法即BHC 法,以异丁苯为原料,经与乙酰氯的傅克酰化、催化加氢还原和催化羰基化3步反应制得布洛芬,为目前最先进的工艺路线,为国外多数厂家所采用。

布洛芬合成路线综述姓名:XXX 班级:制药XXX班学号:XXX【摘要】布洛芬(C12H18O2)又名异丁苯丙酸,芳基丙酸类非甾体抗炎药物,本品为白色晶体性粉末,有异臭,无味。

不溶与水,易溶于乙醇、乙醚三氯甲烷基丙酮,易溶于氢氧化钠及碳酸钠溶液中。

布洛芬具有抗炎、镇痛、解热作用,适用于治疗风湿性关节炎、类风湿性关节炎、骨关节炎、强直性脊椎炎和神经炎等。

布洛芬的基本机构为笨环,苯环上含有异丁基与α-甲基乙酸。

作为新一代非甾体消炎镇痛药物,具有比阿司匹林更强的解热、消炎和镇痛作用,副作用则比阿司匹林小得多。

【关键词】布洛芬抗炎镇痛解热非甾体消炎镇痛药物合成路线【前言】1964 年英国的 Nicholson 等人最早合成了布洛芬,其他各国也逐渐对布洛芬展开研究,英国的布茨药厂首先获得专利权并投入生产。

在最初的生产过程中,由于生产工艺落后,导致布洛芬的生产成本高,产量低,企业规模受到很大限制。

直到20世纪80年代后期,随着羧基化法和1,2-转位法等布洛芬新工艺的出现,布洛芬的生产成本大大降低,企业的规模也越来越大。

目前,德国的巴斯夫公司,美国的Albemarle 公司和乙基公司都具有庞大的生产规模。

他们分别具有自己的核心技术,选择合适的工艺,从而具有经济效益和规模优势。

近十多年来,由于政府扶持,印度的医药工业发展迅速。

印度的 Sumitra 公司和 Cheminor 公司的生产规模也达到上述西方国家大公司的水平,而且由于印度的劳动力价格低廉,使得生产成本较低。

印度低价格的布洛芬大量出口,大大冲击了全球的布洛芬市场。

【研究现状】对于布洛芬这种医药结晶产品而言,质量的好坏对产品能否在国际市场竞争中占据有利地位往往起着重要的作用。

目前,国内布洛芬同国外同类产品相比存在着晶形不好、颗粒不均匀等质量方面的差距。

国内生产企业所使用的落后结晶技术与设备,一方面导致产品质量差,另一方面导致生产成本居高不下,使得国内布洛芬产品难以与国外产品相竞争,导致在国内市场和中国外的布洛芬产品占主导地位,如中美史可公司的布洛芬制剂占据了中国的70%的市场份额。

布洛芬新工艺研究引言布洛芬是一种具有解热、镇痛和抗炎作用的药物,被广泛应用于临床医学中。

随着科技的不断进步,对布洛芬生产工艺的研究也在不断深入。

传统的布洛芬生产工艺存在着一些不足之处,如生产效率低下、能耗高等。

因此,研究一种高效、环保的布洛芬新工艺具有重要意义。

本文将介绍布洛芬新工艺研究的现状、方法、结果与展望。

研究现状布洛芬新工艺研究的发展迅速,国内外研究者不断探索新的生产方法。

在国内外学者的共同努力下,一些新型的布洛芬生产工艺逐渐被开发出来。

例如,有学者采用生物酶法合成布洛芬,这种方法具有高效、环保等优点,但生物酶的来源和稳定性仍是亟待解决的问题。

另外,还有学者尝试采用有机合成的方法生产布洛芬,但这种方法生产过程较长,成本较高。

因此,针对现有布洛芬生产工艺存在的问题,本文将重点研究一种新型的布洛芬生产工艺。

研究方法本研究将采用文献调研和实验研究相结合的方法,首先通过文献调研了解布洛芬生产工艺的研究现状和进展,然后通过实验研究探索新型布洛芬生产工艺的可行性。

具体实验方案如下:1、材料:准备布洛芬原料、催化剂、溶剂等实验材料。

2、方法:采用液相催化氢化法合成布洛芬,通过调节反应温度、压力、催化剂用量等参数,探究最佳反应条件。

3、实验设计:进行不同条件下催化剂的活性评价实验,采用正交试验设计方法优选最佳反应条件。

4、数据处理:对实验数据进行整理和分析,采用表格和图表记录数据。

研究结果通过实验研究,我们发现新型布洛芬生产工艺具有以下优点:1、反应条件温和,催化剂活性高,可有效提高布洛芬的产率;2、反应过程易于控制,产品质量稳定,可实现工业化生产;3、催化剂可循环使用,减少了对环境的影响。

然而,新型布洛芬生产工艺也存在一些不足之处:1、催化剂成本较高,可能会增加生产成本;2、工艺流程仍较长,需要进一步优化简化。

结论与展望通过对布洛芬新工艺的研究,我们发现新型生产工艺具有较高的生产效率和环保性能。

虽然新型生产工艺仍存在一些不足之处,但可以通过进一步优化催化剂、简化工艺流程等措施加以改进。

布洛芬缓释片的薄膜包衣工艺改进胡仁胜,刘 辉,张建平,徐 卉(雅柏药业(中国)有限公司,广东中山528437)摘要:目的为解决布洛芬缓释片经薄膜包衣后释放度的下降问题,对此产品的薄膜包衣工艺进行试验探讨及工艺改进。

方法采用正交试验法对布洛芬缓释片的薄膜包衣工艺进行优化改进。

结果经改进后的薄膜包衣工艺,对其释放度进行检测,释放度的下降得到了明显控制,确保了释放度符合规定要求,保证了产品质量。

结论经优化改进的工艺完全可行。

关键词:布洛芬缓释片;薄膜包衣工艺;正交试验中图分类号:TQ460.6 文献标识码:A 文章编号:1673-4610(2010)02-0028-03作者简介:胡仁胜,主管药师,执业药师,T e:l 135********,E -m a i:l hures .hu @apt-pha r m a .co mIm prove m ent of Coating Technology of Ibuprofen SR TabletsHU Ren-sheng ,LI U H u,i Z HANG Jiang-p i n g ,XU hui(APT Phar m acentica l (China)C O.,LTD.Zhongshan ,Guangdong province ,Ch i n a 524837)A b s t ra c t:O b je c t iv e The release ra te o fm any susta i n ed release tab lets beco m es sl o w er than p lain tab lets a fter coating ,The release rate o f Ibuprofen SR (Sustai n ed Release)tablets by coating decreased also so much to effect its qua lity .To solve pr oble m of release falling o f Ibuprofen SR Tablets by coating ,the aut h or has carried out exploring and i m prov i n g for coating technology of I buprofen SR tablets .M e th o d The coati n g techno logy o f Ibuprofen SR Tab lets w as opti m a lized by t h e m ethod o f orthogonal experi m en.t Re s u lt acorrding to resu lt of release rate testing ,fa lli n g of release rate is obtained contro lli n g after i m pr ov i n g its coati n g techno logy ,and the re lease rate confo r m s to its quality standard .C o n c lu s i o n The opti m alized techno logy is feasi b le and suitab le fo r b i g production.K e y w o rd s:i b upr o fen SR tab lets ;coati n g techno logy ;ort h ogonal experi m en t 布洛芬(I bupr o fen)又名异丁苯丙酸,属丙酸类非甾体抗炎药。

布洛芬的合成研究引言布洛芬为新一代非甾体消炎镇痛药物,具有比阿司匹林更强的解热、消炎和镇痛作用,副作用则比阿司匹林小得多。

因此自上世纪70年代末上市以来,以其疗效高, 副作用小为特点而而获得了迅速发展,现已成为生产量和使用量最大的消炎解热镇痛药之一。

1987年,它在全部解热镇痛消炎药物的23亿美元销售额中占18%的份额。

1993年上升至30%以上。

目前,全世界布洛芬的总产量为8000吨左右。

布洛芬化学名为:2一[4/一(3//—甲基丙基)一苯基]一丙酸,或2一(4一异丁基苯基)丙酸,又名异丁苯丙酸、拔怒风,又称异丁洛芬。

分子式为C13H18O2,分子量为206.28。

它是一种白色结晶状粉末,稍有特异臭,几乎无味,在乙醇、丙酮、氯仿或乙醚中易溶,在水中几乎不溶,在NaOH和Na2CO3溶液中易溶,熔点为74.5℃-77.5℃,沸点为157℃。

布洛芬的合成研究摘要:布洛芬(ibuprofen),为新一代非甾体消炎镇痛药物,具有比阿司匹林更强的解热、消炎和镇痛作用,副作用则比阿司匹林小得多。

本文从它的作用机理,应用现状,制备方法,以及发展前景等方面做了简要综述。

关键字:非甾体消炎镇痛药物布洛芬合成羰基化绿色化学目录第一章前言 (1)第二章作用机理 (1)第三章布洛芬生产现状及其存在问题 (1)第四章布洛芬的合成 (2)4.1转位重排法 (2)4.2醇羰基化法 (3)4.3烯烃羰基化法 (4)4.4卤代烃羰基化法 (4)4.5烯烃催化加氢法 (5)4.6环氧丙烷重排法 (6)4.7对异丁基苯乙烯手性羰化 (7)第五章结束语 (7)第一章前言1964 年英国的Nicholson 等人最早合成了布洛芬,其他各国也逐渐对布洛芬展开研究,英国的布茨药厂首先获得专利权并投入生产。

在最初的生产过程中,由于生产工艺落后,导致布洛芬的生产成本高,产量低,企业规模受到很大限制。

直到20世纪80年代后期,随着羧基化法和1,2-转位法等布洛芬新工艺的出现,布洛芬的生产成本大大降低,企业的规模也越来越大。

酮基布洛芬生产工艺研究与改进措施分析【摘要】酮基布洛芬是一种非甾体消炎、镇痛药物,为了提高药物生产的安全性和有效性,必须对原有的生产工艺进行优化和改进。

下面本文就对酮基布洛芬生产工艺进行研究,并对其优化和改进措施进行了分析。

【关键词】酮基布洛芬生产工艺改进措施酮基布洛芬是一种非甾体类药物,就有消炎、镇痛以及解热的功效,并且具有高效低毒、口服吸收快以及消除快的优点。

为能够提高药物的安全性以及有效性,就需要对之前的生产工艺不断进行优化和改进。

1 原有的生产工艺改进之前的工艺流程如图一所示。

其技术指标为:甲基化反应收率为50%~55%,其中间产物即3-氰乙基苯甲酸甲酯的纯度为93%~94.5%;酰化-傅克反应其收率为75%~80%,这一反应的中间产物,也就是3-苯甲酰基-α-甲基苯乙腈的纯度要>93.4%;脂水解反应的收率要>94%,其中间产物,也就是3-氰乙基苯甲酸的纯度为95%~96%;氰水解反应的收率为83%~87%,其产物酮洛芬的纯度即为98.39%~99.4%(如图1所示)。

2 存在的问题采用以上生产工艺生产酮基布洛芬,如果采用的是间氰甲基苯甲酸甲酯作为原料进行生产,在经过了一系列的反应之后,其酮基布洛芬的收率仅为32%~39%。

经过分析,出现这一问题的原因主要是在甲基化反应以及酰化-傅克反应上,主要是因为这两个环节的反应收率比较低引起的。

其中在甲基化反应中,其单甲基化试剂采用的是硫酸二甲酯,那么就会造成双甲基化产物的出现,从而对单甲基化的选择率产生影响;另外在酰化-傅克反应环节的问题主要是因为酰氯物中的SOCl2没有蒸馏完毕,因而造成了二苯亚砜副产物的产生。

所以对于原有生产工艺的改进,改进重点应该放在对这两个反应环节上。

3 改进措施(1)对于甲基化反应的改进和优化。

如果是在强碱和相转移催化剂共同存在下,采用(CH3)2SO2作为甲基化的试剂,然后在芳基乙腈的侧链-CH2CN 上把甲基和α-单甲基化的时候,会有双甲基化副产物的出现,并且很难和双甲基化进行纯化分离。

经甲胺胺化水解以后,分出液体以后,多余的液体甲胺让其蒸发得到胺酮。

此时烧瓶中留下一层粘稠的油状物有机物,将残留物溶解于戊烷和乙醚的混合溶液中,其中戊烷体积:乙醚体积为1:3,然后充分搅拌2个小时。

之后再通入氯化氢气体或者加入浓盐酸成盐,等不再有固体物出现时,停止,然后在室温下让其挥发,就得到得1 -羟基环戊(邻氯苯基)酮N一甲基亚胺盐酸盐的粗品。

此时做出来的产品绝大部分是糨糊状的。

很粘,不能干燥。

加热会使糨糊物变成糊状,没那么粘但就是不成粉未,原因是杂质太多。

然后将粗产品用乙醚溶解了制成乙醚的饱和溶液,滴加戊烷到浑浊,再降温冷却低温后直到晶体析出,每个人的体系都不一样,具体的比例要自己摸索,我是这样做的,先按1:1然后到1:5,再到1:10,再到1:20,看结晶的效果,然后自己调整,有可能在降低,也有可能在升高,我的最佳比例是1:14,用戊烷-乙醚的混合溶液来重结晶这是普遍的重结晶操作。

氯胺酮(Ⅰ,Ketamine),其化学名为2-邻氯苯基-2-甲胺基环己酮,是一种新型分离麻醉剂,临床上常用其盐酸盐,原北京大学制药厂曾在1972年研制投产。

最近,我们对合成工艺中的重排反应作了改进。

原方法是将1-羟基环戊基邻氯苯基酮的N-甲基亚胺盐酸盐(II·HCI),在苯甲酸乙酯溶剂中,加热重排得I·HCI粗产物,为便于比较收率,均精制成I,测得mp 90~93℃,收率65%。

经改用下面两种方法,取得了较好的结果。

新法一是将II·HCI溶于苯甲酸乙酯中,通入溶剂使其成饱和液,继而进行热重排反应,成品mp 92~94℃,收率67%。

原工艺是用生产羟亚胺主体邻酮,加入溴和甲胺水,使之反应成溴酮,接着用乙醚萃取,收集酮体,加入醚液水调中性,减压蒸馏,收集羟亚胺。

省去了原工艺中用无水成盐的工序。

新法二直接用II·HCI加热进行固相重排反应,不用溶剂,避免了苯甲酸乙酯的回收率低及附着在产品上不易完全除去的缺点,且采用固相反应可充分利用反应放出的热量,以激发其他分子反应,既节省热能又缩短了反应时间,收率提高到96%,mp 92~94℃,质量未有下降。

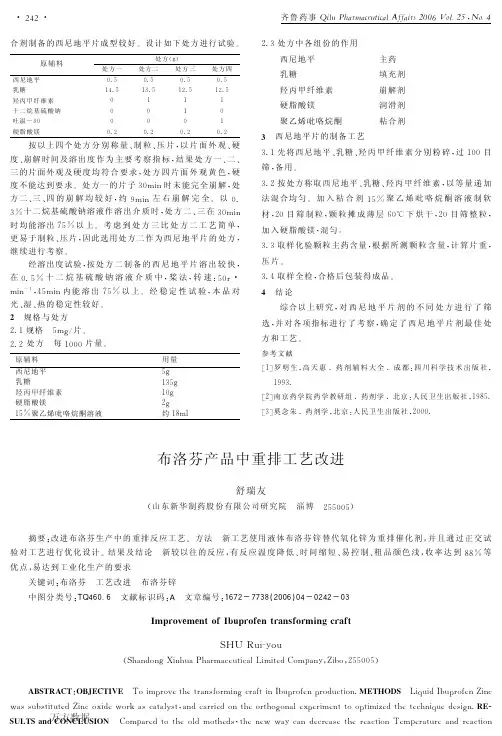

合剂制备的西尼地平片成型较好%设计如下处方进行试验%原辅料处方&-’处方一处方二处方三处方四西尼地平7(57(57(57(5乳糖63(56=(568(568(5羟丙甲纤维素7666十二烷基硫酸钠7767吐温B>77776硬脂酸镁7(87(87(87(8!!按以上四个处方分别称量$制粒$压片!以片面外观$硬度$崩解时间及溶出度作为主要考察指标!结果处方一$二$三的片面外观及硬度均符合要求!处方四片面外观黄色!硬度不能达到要求%处方一的片子=7E a1时未能完全崩解!处方二$三$四的崩解均较好!约@E a1左右崩解完全%以7( =?十二烷基硫酸钠溶液作溶出介质时!处方二$三在=7E a1时均能溶出D5?以上%考虑到处方三比处方二工艺简单!更易于制粒$压片!因此选用处方二作为西尼地平片的处方!继续进行考察%经溶出度试验!按处方二制备的西尼地平片溶出较快!在7(5?十二烷基硫酸钠溶液介质中!桨法!转速)57]*E a1B6!35E a1内能溶出D5?以上%经稳定性试验!本品对光$湿$热的稳定性较好%"!规格与处方8C6规格!5E-+片%8C8处方!每6777片量%原辅料用量西尼地平5-乳糖6=5-羟丙甲纤维素67-硬脂酸镁8-65?聚乙烯吡咯烷酮溶液约6>E F 8C=处方中各组份的作用西尼地平!!!!!!!主药乳糖!!!!!!!!!填充剂羟丙甲纤维素!!!!!崩解剂硬脂酸镁!!!!!!!润滑剂聚乙烯吡咯烷酮!!!!粘合剂#!西尼地平片的制备工艺=C6先将西尼地平$乳糖$羟丙甲纤维素分别粉碎!过677目筛!备用%=C8按处方称取西尼地平$乳糖$羟丙甲纤维素!以等量递加法混合均匀%加入粘合剂65?聚乙烯吡咯烷酮溶液制软材!87目筛制粒!颗粒摊成薄层97f下烘干!87目筛整粒!加入硬脂酸镁!混匀%=C=取样化验颗粒主药含量!根据所测颗粒含量!计算片重!压片%=C3取样全检!合格后包装得成品%$!结论综合以上研究!对西尼地平片剂的不同处方进行了筛选!并对各项指标进行了考察!确定了西尼地平片剂最佳处方和工艺%参考文献/60罗明生!高天惠C药剂辅料大全C成都)四川科学技术出版社!6@@=C/80南京药学院药学教研组C药剂学C北京)人民卫生出版社!6@>5C /=0奚念朱C药剂学!北京)人民卫生出版社!8777C布洛芬产品中重排工艺改进舒瑞友$山东新华制药股份有限公司研究院!淄博!855775%摘要&改进布洛芬生产中的重排反应工艺!方法!新工艺使用液体布洛芬锌替代氧化锌为重排催化剂#并且通过正交试验对工艺进行优化设计!结果及结论!新较以往的反应#有反应温度降低"时间缩短"易控制"粗品颜色浅#收率达到>>?等优点#易达到工业化生产的要求关键词&布洛芬!工艺改进!布洛芬锌中图分类号&67-&,1&!文献标识码&2!文章编号&%&’()’’*+"(,,&#,-),(-(),*F7C6;V47495;<F H D C6;<4956:9?<;6789A>6:<5<Pi K c a:^.c$<$,1+.1-V a1$c,4$,]E,0\c%a0,F H a E a%\+#.E&,1^#U a‘.#855775%)J/(&)3(!’J K*3(F L*!M.a E&]./\%$\%],1)*.]E a1-0],*%a1!‘c&].*\1&].+c0%a.1C M*(1’-/!H a e c a+!‘c&].*\1U a10’,))c‘)%a%c%\+U a10.b a+\’.][,)0,%,F^)%!,1+0,]]a\+.1%$\.]%$.-.1,F\b&\]a E\1%%..&%a E a k\+%$\%\0$1a e c\+\)a-1(&*U /N2(/:9B3’O32N/F’O!#.E&,]\+%.%$\.F+E.%$\+)!%$\1\’’,^0,1+\0]\,)\%$\]\,0%a.1M\E&\],%c]\,1+]\,0%a.1 万方数据%a E\!a E&]./\%$\e c F a%^.*&].+c0%)(M$\],%a.0,1,0$a\/\%.>>?!,1+‘\)c a%*.]a1+c)%]a,F a k,%a.1( P*Q R’&-/!!‘c&].*\1(#],*%a E&]./\E\1%(!‘c&].*\1U a10!!布洛芬为非甾体类解热镇痛药!疗效确切!其生产工艺和萘普生相似!萘普生工艺中的重排反应使用的是萘普生锌作催化剂!我们参照此工艺制备出了布洛芬锌!应用于布洛芬重排反应中!实现了工艺优化%!!实验部分6(6布洛芬锌的制备!在577E F的反应瓶中!装好搅拌器和温度计!加入693(@9-布洛芬!搅拌升温至熔融透明后!加入氧化锌65(5-!搅拌升温@5f!675f!反应35E a1!加入877E F甲苯搅拌下升温并溶解至透明!回流带水8$!测水分!水分含量7(8?以下为合格!不合格时要继续带水直到合格%6(8合成路线6(=缩酮合成布洛芬过程!在857E F反应瓶上装好搅拌及回流分水装置!加入配量的缩酮=6(75-&缩酮溶于=7E F甲苯液’!再加入甲苯37E F$二甲苯677E F!升温至6=7f!滴加布洛芬锌3(D9-&溶于67E F甲苯中’!5E a1加完!通过加热和从分水器中放掉一部分溶媒使反应温度稳定在6=7f!637f!反应6(5!8$后停止反应!降温至97!D7f后溶液滴加57?W,Y P&67-!67E F水’约5E a1加完%继续升温至>5!675f水解反应8(5$降温至D7!D5f加入晶种&布洛芬钠’有结晶析出后!停止搅拌自然降温至室温!然后用冰水浴降温至67f左右!过滤用甲苯洗涤=!3次!每次57E F!至洗液无色为止%抽干后晾干!送样分析Y P B及钠盐含量!含量在>7!@7?之间!钠盐重约3=!39-!为白色片状结晶(将钠盐溶于877E F97f热水中!用盐酸调节&P至D(5!>!这时析出大量的氢氧化锌沉淀!滤液降温到常温时!慢慢滴加盐酸到&P小于8!停止滴加盐酸继续搅拌8$!过滤得湿品布洛芬!97f干燥得布洛芬%6(3对重排工艺通过H&=3’正交实验设计表选择最佳工艺控制参数)表!正交实验因素位级表位级因素2)催化剂用量&-*-B6’A)反应温度&f’#)反应时间&$’")缩酮含水量&-*-B6’16(7!8(7687!6=77!7(57!7(6 #7(5!6(76=7!6376(7!6(57(6B7(5 28(7!3(7637!657=(7!3(77(5!6(5!!表"位级因素2)催化剂用量&-*-B6’A)反应温度&f’#)反应时间&$’"(缩酮含水量&-*-B6’收率?666=8>3(D>88666>3(98==68=>D(3>36886@6(67588==>5(379=868>>(6>D6=6=>=(63>8=88>8(@9@===6>8(D9 Z685@(78859(>>855(@385>(3>Z8858(@>893(9>896(53855(D8Z=85>(3883>(>9858(@3859(78Z6+=>9(=3>5(9=>5(=6>9(69Z8+=>3(==>>(8=>D(6>>5(83Z=+=>9(63>8(>@>3(=6>5(=3K8(765(858(>D7(@8"!结果通过正交实验得出结论)以上四个因素的最佳组合是26$A8$#8$"6(从极差分析来看!提高收率的因素主次依次为A’#’2’"!见图6!以原工艺和最佳组合工艺各做了六批收率!结果见图8)图6!正交实验因素趋势图图8!原工艺和优化工艺图#!结论讨论=C6优化组合工艺即!反应温度6=7!637f$反应时间6! 6(5$$催化剂用量占投料量的6?!8?$原料缩酮水分6m 以下!缩酮到布洛芬收率从原工艺的>8(6?提高到>>( =9?!产品质量符合i<4标准%=C8布洛芬锌催化剂参入的重排反应是均相液体回流反应!反应温度低!反应时间短!因而操作简单稳定!粗品布洛芬颜色浅!为类白色(原工艺氧化锌参入的重排反应为固液非均相反应!反应温度为657!697f!反应时间多达5!9$!操作不稳定!粗品布洛芬颜色为黄色!质量差% 万方数据=C=缩酮中含水量超过6m!很容易产生逆反应!生成氯酮使收率降低%分离纯化野马追总黄酮精制工艺中大孔树脂的筛选方法张丽梅$山东省医药工业研究所!济南!857677%摘要&目的!筛选野马追总黄酮的精制工艺中分离纯化效果最好的大孔吸附树脂!方法!以总黄酮含量为评价指标#考察静态吸附"解吸附"动态洗脱性能等参数#对"676型""876型""=76型""376型等大孔吸附树脂吸附分离纯化野马追总黄酮进行评价!结果!"=76型大孔吸附树脂静态饱和吸附量为6>(3>E-)-B6’在97?">7?乙醇中静态解吸附率为>=(99?和>5(=9?#乙醇洗脱时动态解吸附率为@=(D7?#综合性能较好!结论!"=76型大孔吸附树脂综合性能最好#适合野马追总黄酮的精制!关键词&大孔吸附树脂!分离纯化!筛选中图分类号&!(+-1(!文献标识码&2!文章编号&%&’()’’*+"(,,&#,-),(--),*/4S4>55=4H4?57:>6;C;6;D?64?895;?4C:6:54:9B C D68<I146H:*D C:5;688U P2W;H a:E\a$<$,1+.1-!1)%a%c%\.*4$,]E,0\c%a0,F!1+c)%]^#T a j1,1#857677%)J/(&)3(!’J K*3(F L*!<\F\0%%$\‘\)%%^&\).*E,0].&.].c)]\)a1%.&c]a*^P\]‘,X c&,%.]a a(M45=;B?!"676$"876$ "=76$"376%^&\).*E,0].&.].c)]\)a1’\]\c)\+%.)\&,],%\,1+&c]a*^%.%,F*F,/.1\)(M$\)%,%a0,+).]&%a.10,&,0a%^!%$\)%,%a0 \F c%a.1],%a.!%$\+^1,E a0,+).]&%a.10,&,0a%^’\]\0.E&,]\+(&*/N2(/!M$\)%,%a0,+).]&%a.10,&,0a%^.*"=76E,0].&].c)]\: %a.1’,)6>(3>E-*-B6!%$\\F c%a.1],%a.’,)>=(99?!>5(=9?!]\)&\0%a/\F^(M$\+^1,E a0,+).]&%a.10,&,0a%^’,)@=(D7?( 3’O32N/F’O!M$\"=76%^&\E,0].&].c)]\)a1)$.’\+‘\%%\]0.E&]\$\1)a/\,+).]&%a.1&].&\]%^!a%0,1‘\c)\+%.&c]a*^%$\ \b%],0%.*P\]‘,X c&,%.]a a(P*Q R’&-/!E,0].&.].c)]\)a1()\&,],%a.1,1+&c]a*a0,%a.1()0]\\1a1-!!大孔树脂是一类不带离子交换基团的多孔型交联聚合物!对化学物质的分离作用主要由其吸附性产生!将大孔树脂应用于中草药的分离纯化!在我国始于D7年代!近年来广泛应用于天然产物的分离%其中对单味中药提取物中苷类成分!如黄酮苷等的分离纯化效果较好%本试验对野马追中黄酮类化合物进行分离纯化%!!仪器与试药"iB937紫外分光光度计(芦丁对照品&中国药品生物制品检定所’("676型$"876型$"=76型$"376型$2AB>型$U M#B6型大孔树脂&天津树脂厂’(甲醇$无水乙醇等试剂均为分析纯%"!试验方法和结果8(6大孔树脂处理方法!取大孔树脂!加入@5?乙醇浸渍&高于树脂层670E的体积’3$!装柱!用@5?乙醇淋洗至清&6E F流出液加=E F蒸馏水不浑浊’!再用蒸馏水反复洗涤至无醇味%将洗涤干净的大孔树脂抽干!备用%8(8测定波长的选择!分别称取野马追乙醇提取液$芦丁对照品溶液!以空白为对照!在377!9771E波长范围内扫描%结果显示)野马追乙醇提取液和芦丁对照品的最大吸收波长分别在3@71E和3>D1E!故选择在3>D1E处测定样品吸收度% 8(=标准曲线的制备!标准溶液制备)分别精密量取芦丁对照品贮备液7(5$6(7$8(7$=(7$3(7$5(7$9(7E F!置于85E F容量瓶中!加蒸馏水至67E F!加5?W,W Y86E F!放置9E a1!再加67?2F&W Y=’=6E F!放置9E a1!加6E.F*H B6W,Y P 67E F!加蒸馏水定容至刻度%以所加试剂为空白对照!65E a1后!在3>D1E波长处测定吸收度%以芦丁含量为横坐标!吸收度为纵坐标!计算得回归方程为)J_7(336>K B7(778D& C_7(@@@>’!芦丁线性范围为7(67=95E-!6(83=>E-%8(3不同吸附树脂对野马追总黄酮静态吸附实验!精密称取已处理好的"676型$"876型$"=76型$"376型$2AB>型$ U M#B6型大孔树脂各6-!分别置85E F烧瓶中!各加野马追乙醇提取液67E F!每隔5E a1振摇67)!持续8$%静置83$!使其达到饱和吸附!吸取7(5E F的上层液于85E F容量瓶中!制备供试品溶液%在3>D1E波长处测定各溶液的吸收度!根据标准曲线计算总黄酮含量!并按下式计算树脂饱和吸附量)饱和吸附量&比吸附率’_/&初始浓度B吸附后浓度’J吸附液体积0+树脂量&E-*-B6’溶液中总黄酮测定结果见表6% 万方数据。

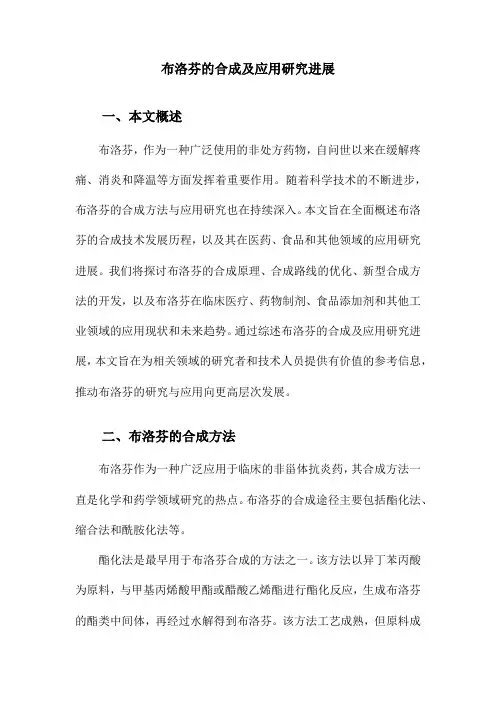

布洛芬的合成及应用研究进展一、本文概述布洛芬,作为一种广泛使用的非处方药物,自问世以来在缓解疼痛、消炎和降温等方面发挥着重要作用。

随着科学技术的不断进步,布洛芬的合成方法与应用研究也在持续深入。

本文旨在全面概述布洛芬的合成技术发展历程,以及其在医药、食品和其他领域的应用研究进展。

我们将探讨布洛芬的合成原理、合成路线的优化、新型合成方法的开发,以及布洛芬在临床医疗、药物制剂、食品添加剂和其他工业领域的应用现状和未来趋势。

通过综述布洛芬的合成及应用研究进展,本文旨在为相关领域的研究者和技术人员提供有价值的参考信息,推动布洛芬的研究与应用向更高层次发展。

二、布洛芬的合成方法布洛芬作为一种广泛应用于临床的非甾体抗炎药,其合成方法一直是化学和药学领域研究的热点。

布洛芬的合成途径主要包括酯化法、缩合法和酰胺化法等。

酯化法是最早用于布洛芬合成的方法之一。

该方法以异丁苯丙酸为原料,与甲基丙烯酸甲酯或醋酸乙烯酯进行酯化反应,生成布洛芬的酯类中间体,再经过水解得到布洛芬。

该方法工艺成熟,但原料成本较高,且存在环境污染问题。

缩合法是近年来发展起来的布洛芬合成新方法。

该法以异丁苯丙酸和甲醇为原料,通过缩合反应直接生成布洛芬。

该方法原料便宜易得,反应条件温和,且反应过程中无副产物生成,有利于环保和工业生产。

酰胺化法则是利用异丁苯丙酸与氨或胺类化合物进行酰胺化反应,生成布洛芬的酰胺中间体,再经过水解得到布洛芬。

该方法选择性较高,但反应条件较为苛刻,需要高温高压或催化剂的使用。

随着科学技术的进步,还有一些新兴的合成方法如微波辅助合成、超声波合成等被应用于布洛芬的合成中,这些方法具有反应时间短、能耗低、产物纯度高等优点,为布洛芬的工业化生产提供了新的思路。

布洛芬的合成方法多种多样,每种方法都有其独特的优点和适用条件。

在实际生产中,应根据原料成本、设备条件、环保要求等因素综合考虑,选择最适合的合成方法。

随着科技的不断进步,未来布洛芬的合成方法将会更加高效、环保和经济。

3-氯-2,2-二甲基丙基布洛芬酯合成工艺优化张萍;孔令启;郑世清;李玉刚【摘要】缩酮经1,2-芳基转位重排催化反应合成3-氯-2,2-二甲基丙基布洛芬酯(布洛芬氯酯)是生产布洛芬的关键步骤.通过单因素实验考察了反应温度、催化剂浓度、催化剂滴加时间和反应时间对布洛芬氯酯收率的影响规律;结合响应面分析法对布洛芬氯酯合成工艺进行优化,确定了最佳工艺条件为反应温度136℃,催化剂浓度4.0%(质量分数),反应时间1.7 h,该工艺条件下产品收率预测值为97.78%,与实验值(97.72%)基本吻合;对催化剂失活原因进行了分析和验证,结果表明,原料液中含有的新戊二醇与催化剂发生反应,导致催化剂活性降低和反应速率变慢.【期刊名称】《化学反应工程与工艺》【年(卷),期】2018(034)003【总页数】8页(P268-275)【关键词】3-氯-2,2-二甲基丙基布洛芬酯;1,2-芳基转位重排;工艺优化;响应面分析【作者】张萍;孔令启;郑世清;李玉刚【作者单位】青岛科技大学计算机与化工研究所,山东青岛 266042;青岛科技大学计算机与化工研究所,山东青岛 266042;青岛科技大学计算机与化工研究所,山东青岛 266042;青岛科技大学计算机与化工研究所,山东青岛 266042【正文语种】中文【中图分类】TQ032.4布洛芬(Ibuprofen),化学名 2-(4-异丁基苯基)丙酸,是重要的非甾体消炎镇痛药物[1]。

该药在抗炎、解热和缓解镇痛方面的药效远比同类药物如阿司匹林、保泰松和扑热息痛等强,且副作用小,可长期服用[2,3],因而备受广大患者认可,在世界各地广泛应用。

21世纪初,布洛芬的世界年生产能力达到2万吨左右,近几年在欧美和南亚的销量分别以每年2%~4%和约10%的平均速度增长[4],因而对布洛芬研究十分有必要。

3-氯-2,2-二甲基丙基布洛芬酯,又名布洛芬氯酯,是布洛芬生产工艺的重要中间产物。

布洛芬氯酯经水解、酸化等工序即可制得布洛芬[5]。

布洛芬片处方工艺的改进

李勇

【期刊名称】《黑龙江医药》

【年(卷),期】1993(0)5

【摘要】布洛芬原料为白色结晶性粉未,质轻,附着力强,容易引湿潮解。

由于采用的最初处方,在用英国布茨公司生产的原料压片时,制得的颗粒松软,压片中粘,滞冲,压制得片易裂片,以致影响生产。

我们就上述质量问题对处方工艺进行了改进。

材料和仪器实验材料:布洛芬系英国布茨公司产;淀粉为华北制药厂生产;糖粉系双鸭山糖厂;糊精系哈尔滨制药二厂;硬腊酸镁系天津新华制药厂。

仪器:单轴式混合机为DH200—2型,系宝鸡制药机械厂生产;

【总页数】2页(P16-17)

【关键词】处方工艺;宝鸡制药机械厂;引湿;混合机;糖粉;哈尔滨制药二厂;华北制药厂;旋转式压片机;可压性;仪器实验

【作者】李勇

【作者单位】中国人民解放军二○九医院

【正文语种】中文

【中图分类】R9

【相关文献】

1.布洛芬片的工艺改进 [J], 吴爱华;郭翠霞;毕淑娟;李永刚;李振华

因版权原因,仅展示原文概要,查看原文内容请购买。

布洛芬片的工艺改进

吴爱华;郭翠霞;毕淑娟;李永刚;李振华

【期刊名称】《北方药学》

【年(卷),期】2006(003)003

【摘要】布洛芬具有镇痛、解热和抗炎作用.临床广泛用于治疗关节痛、神经痛、肌肉痛、头痛、偏头痛、牙痛及缓解感冒引起的发热等,是一种疗效较好、副作用较低的一类非甾体抗炎药.但布洛芬原料成型性差,制剂过程较难控制,易出现颗粒干燥慢、粘冲、片子溶出超限等问题,我们根据原料的特殊性进行改进工艺,使溶出度与粘冲问题得到很好的解决.

【总页数】2页(P20-20,14)

【作者】吴爱华;郭翠霞;毕淑娟;李永刚;李振华

【作者单位】赤峰蒙欣药业有限公司,赤峰,028000;赤峰蒙欣药业有限公司,赤峰,028000;赤峰蒙欣药业有限公司,赤峰,028000;赤峰蒙欣药业有限公司,赤

峰,028000;赤峰蒙欣药业有限公司,赤峰,028000

【正文语种】中文

【中图分类】R94

【相关文献】

1.右布洛芬片与布洛芬片治疗类风湿关节炎疗效对比 [J], 周华

2.高效液相色谱法对布洛芬片中布洛芬的含量测定分析 [J], 曲建国

3.自拟温经散寒中药组方联合布洛芬片及安宫黄体酮口服治疗血虚寒凝型原发性痛

经的临床研究 [J], 朱慧芳;王冬杰;郭静;曹银芳;赵峪靖;吕桂凤

4.扶他林肠溶片和布洛芬片治疗类风湿性关节炎的效果对比及对血清VEGF及TNF-α 水平的影响 [J], 罗伟军

5.布洛芬片工艺改进 [J], 袁松范

因版权原因,仅展示原文概要,查看原文内容请购买。