小釜生产PVC-SG7

- 格式:doc

- 大小:81.00 KB

- 文档页数:5

聚氯乙烯生产工艺规程1.范围本标准规定了全自动70M3聚合釜悬浮聚合的生产工艺规程。

本标准适用于全自动70M3聚合釜悬浮聚合的生产。

2.产品说明2.1产品名称及学名产品名称:聚氯乙烯树脂学名:聚氯乙烯英文名:Polyvinyl chloride2.2物理性质H H︱︱分子式:―(CH2―CHCL)n―结构式:―(C―C)n―︱︱H CL外观:白色粉末相对分子质量(分子量):36870-93750相对密度(比重):1.35-1.46颗粒直径:60-150μm折射率:η=1.544比热容:0.837-1.465J/(g·℃)(0-100℃)导热系数:0.586KJ/(h·m·℃)软化点:75-85℃热分解点:>100℃开始降解出氯化氢2.3化学性质聚氯乙烯的化学稳定性较高,除少数有机溶剂外,常温下可耐任何浓度的盐酸,90%以下的硫酸,50%-60%的硝酸及20%以下烧碱溶液,对于盐类相当稳定,使用中应注意温度及介质浓度。

腐蚀介质对聚氯乙烯(PVC)的作用是通过渗透、膨润及溶解作用使制品膨胀、增重、机械强度下降、起泡、变脆等,PVC在有机溶剂除芳烃(如苯、二甲苯、苯胺、四氢呋喃)、氯烃(二氯乙烷、四氯化碳)、酮类(丙酮、环已酮)及酯类外,对水、汽油、酒精等均为稳定,在单体中溶解度较小。

2.4热性能2.4.1热加工性能聚氯乙烯(PVC)没有明显的熔点,在75-85℃时开始软化,加热至130℃以上变成皮革状,同时分解变色,180℃时开始流动,约在200℃以上完全分解,在加压力下,140℃左右即开始流动。

2.4.2热老化性能PVC高聚物在热、紫外光及空气中O2的作用下,均会发生降解放出氯化氢,后者又起了降解的催化作用,逐渐形成-C-C=C-C=C-C-的聚烯烃共轭双键及高分子交联结构,高聚物颜色发生如下变化:白-微红-粉红-淡黄-褐色-红棕-红黑-黑色,降解的最终产物不是单体氯乙烯(VC),此种降解、交联、环化使制品机械性能、电性能、化学稳定性能恶化,因此在塑化加工中均加入相应的稳定剂、紫外光吸收剂、抗氧剂等,以改进制品老化性能。

1 PVC简介聚氯乙烯(简称PVC)是一种无毒、无臭的白色粉末。

平均分子量在3万-10万,高分子量的PVC可达到25万。

PVC在65-85℃开始软化,120-150℃开始少量分解,200℃完全分解。

它的化学稳定性良好,耐一般的酸碱腐蚀,对氧化剂、还原剂和强酸都有很强的抵抗力,但是它能够被浓氧化酸如浓硫酸、浓硝酸所腐蚀并且也不适用与芳香烃、氯化烃接触的场合。

它的主要溶剂有二氯乙烷、环己酮、四氢呋喃等。

PVC聚氯乙烯的最大特点是阻燃,因此被广泛用于防火材料。

但是聚氯乙烯在燃烧过程中会释放出氯化氢和其他有毒气体,例如二恶英。

软质、硬质PVC的划分,主要与增塑剂的含量有关,一般来说,增塑剂含量在0-5份时(以PVC树脂为100份计)为硬质塑料;增塑剂含量25份以上时为软质塑料。

工业上常用的是悬浮法生产的疏松型树脂,俗称SG树脂,其组织疏松,表面形状不规则,断面输送多孔呈网状。

因此,吸收增塑剂快,塑化速度也快。

悬浮法PVC分为PVC-SGl到PVC-SG8八种树脂,其中数字越小,聚合度越大,分子量也越大,强度越高,但熔融流动越困难,加工也越困难(SG1聚合度最高,SG8聚合度最小)。

具体选择时,如做软制品时,一般使用PVC-SGl、PVC-SG2、PVC-SG3型,需要加入大量增塑剂。

而加工硬制品时,一般不加或很少量加入增塑剂,所以做硬制品时用PVC-SG4、PVC-SG5、PVC-SG6、PVC-SG7、PVC-SG8型的树脂。

一些PVC树脂厂家出厂的PVC树脂按聚合度分类,如山东齐鲁石化总厂生产的PVC树脂,出厂的产品为SK-700;SK-800;SK—1000;SK—1100;SK-1200等。

其SG-5树脂对应的聚合度约为1000—1100。

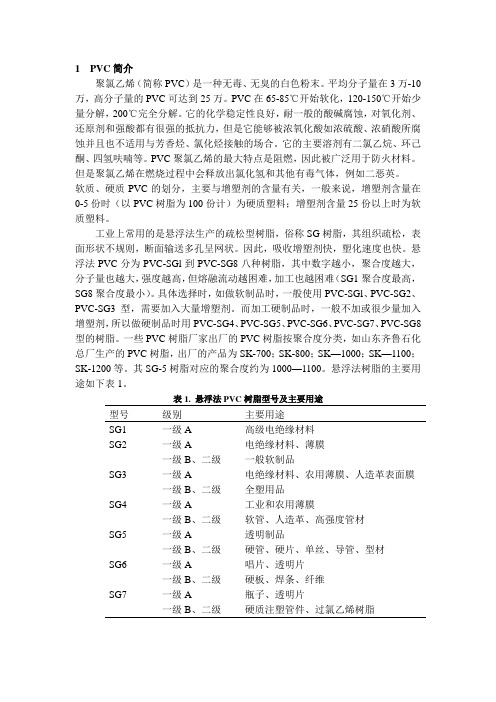

悬浮法树脂的主要用途如下表1。

表1. 悬浮法PVC树脂型号及主要用途型号级别主要用途SG1 一级A 高级电绝缘材料SG2 一级A 电绝缘材料、薄膜一级B、二级一般软制品SG3 一级A 电绝缘材料、农用薄膜、人造革表面膜一级B、二级全塑用品SG4 一级A 工业和农用薄膜一级B、二级软管、人造革、高强度管材SG5 一级A 透明制品一级B、二级硬管、硬片、单丝、导管、型材SG6 一级A 唱片、透明片一级B、二级硬板、焊条、纤维SG7 一级A 瓶子、透明片一级B、二级硬质注塑管件、过氯乙烯树脂。

spvc物料配制的基本流程

1. 原料准备

- 聚氯乙烯(PVC)树脂

- 增塑剂(如邻苯二甲酸酯类)

- 稳定剂(如钙锌热稳定剂)

- 填充剂(如碳酸钙)

- 润滑剂(如氧化聚乙烯蜡)

- 其他添加剂(如着色剂、抗氧剂等)

2. 配料称重

- 根据配方要求,精确称量各种原料的用量。

3. 混合

- 将所有称重好的原料一并装入高速混合机中进行干法混合,使各组分均匀分散。

4. 塑化

- 将干法混合后的物料投入加热型密炼机或双螺杆挤出机中进行塑化混炼。

- 控制好混炼温度、剪切力等工艺参数,确保充分塑化。

5. 颗粒化

- 将熔融状态下的混合物通过模头挤出成条状,再经切粒机切割成均匀的颗粒状物料。

6. 包装储存

- 将制得的spvc颗粒进行包装,并贮存于阴凉干燥处,防止老化和吸潮。

7. 检测

- 定期对产品的物理性能、热稳定性等关键指标进行检测,确保质量符合标准要求。

以上是spvc物料配制的一般基本流程,实际操作中还需要根据具体配方和生产要求进行适当的调整和优化。

小釜生产PVC—SG7的试验探讨

摘要:亿利化工研究所经过多次调整配方、工艺参数和设备改造,成功的在10L小釜中生产出PVC—SG7;经对其表观密度、粘数、增塑剂吸收量、筛余物质量分数等四项指标分析对比,生产的PVC—SG7型符合国家一级标准。

关键词:PVC—SG7、设备改造、质量分析、配方

亿利化工研究所从20011年3月24开始进行PVC—SG5型小釜生产试验,历经6个多月的摸索与改进,成功的生产出了PVC—SG5和PVC—SG7两种型号的PVC。

本文将主要讨论PVC—SG7型试验过程以及试验中所遇到的问题及对应的处理措施。

1.设备、配方及主要原料规格

1.1 设备

本实验采用的主要设备有TFCF反应釜、控制箱,其规格和参数如下表所示:

名称容积设计压

力设计温度搅拌速率电机功

率

主要材质

TFC反应釜10L 4.0Mpa 220℃0-1000r/min 0.375KW 1Cr18Ni9T

i

表1 TFCF反应釜技术规格

电源220V 50Hz插头接线220V 50Hz火线:红零线:绿接地:

蓝

380V50Hz L1: L2: L3: 零线:接地:

加热元件电压:220V 功率:4KW

控制箱功能

釜内温度控制釜内程序温度控制夹套温度控制压力显示釜内温度显示转速显示直流无极转速控制交流变频转速控制计算机控制电动提升

表2 控制箱参数

1.2配方

VCM 2.0~3.3㎏,蒸馏水 5~6.5㎏,链转移剂 0.5g,引发剂 TX23 1.72~2.41g,引发剂 TX36 2.35~3.30g,pH缓冲剂 5.0g,分散剂 35.02~48.23g,

聚合温度 60.0±0.3℃。

聚合前先按配方加蒸馏水、引发剂、链转移剂、分散剂、缓冲剂到聚合釜内,抽真空破氧后冷搅10~15min,再加入单体继续冷搅10~15min,最后对聚合釜加热使其反应。

1.3主要原料规格

VCM:纯度99.99%,

H O≦200PPM,乙炔≦5PPM,二氯乙烷≦30PPM;引发

2

剂为过氧化双(3,5,5-三甲基己酰)和过氧化新癸酸叔丁酯的复合引发剂,含量为50%±1%;链转移剂为90%的巯基乙醇;分散剂为醇解度为80%的PVA。

2.聚合釜改造前后设备分布及产品质量对比图

2.1 改造前设备分布图如图1所示:

图1 改造前聚合釜设施分布图

改造前,釜内采用电加热套加热的方式,冷凝是通过釜内的冷凝盘管进行降温冷却,聚合过程中需要反复加热和冷却,温度精度不易控制。

通过多次试验发

现生产出来的产品颗粒形状分布不均匀,粒径较大,产品质量达不到标准,而且釜壁由于受热不均,局部温度过高,釜壁有塑化和焦化现象。

冷凝管中间易粘附产品,给聚合釜的清洗带来了诸多不便,通过摸索和总结经验,化工研究所决定对聚合釜进行改造。

2.2改造后的设备分布图如图2所示:

图2 改造后聚合釜设施分布图

改造后的聚合釜,加热方式改为水浴加热,受热均匀且釜壁无焦化和黏釜现象。

经过去掉冷凝盘管和改造底层搅拌后,釜内物料流动状态良好,呈湍流上翻状态。

后期化工研究所不断调整搅拌转速和优化生产配方,使聚合过程的热量与环境交换热达到了动态平衡,无需多次加热和冷却,且生产出来的产品符合国家一级标准。

2.3改造前后产品质量对比如下表3所示:

树脂型号分析种类粘数

(ml/g)

表观密度

(g/ml)

筛余物质量分数/% 100g树脂

增塑剂吸

收量/g

SG-7 国家一等品

标准95~87 0.42~0.5

250

m

μ筛

孔≦

2.0~8.0

≧12

63m

μ

筛孔≧

85~95

改造前分析

数据

93 0.35

250

m

μ筛

孔≦

12.5

23

63m

μ

筛孔≧

72.6

改造后分析

数据90 0.43

250

m

μ筛

孔≦

2.2

19

63m

μ

筛孔≧

98.0

表3 改造前后产品质量分析对照表

由表3可知,改造后的树脂质量明显好于改造前,尤其是表观密度和筛余物质量分数有了较大的改观,由之前的不达标变成了一等品。

3.配方对产品质量的影响

在同等的试验设备条件下,不同配方对产品的质量有着不同的影响。

水油比是影响PVC树脂颗粒形态的一个很重要的因素,理论上说,水油比为1﹕1时便有足够的自由流体,但聚合成疏松型粒子后,内外孔隙中和粒子表面会吸收一定的水,造成自由流体减少,体系黏度增加,传热困难。

根据泰勒公式可知,界面张力、水黏度和单体黏度是影响树脂平均粒径及其分布的因素,其中界面张力主要受分散剂的种类和配比、搅拌强度、剪切速度的影响,搅拌强度和剪切速度是由设备本身决定的,因此分散剂的选择和配比显得尤为重要。

引发剂的种类和质量会影响到聚合反应的周期,同时还会影响PVC树脂的质量特性,如表观密度、增塑剂吸收量等。

若选用半衰期适当的引发剂,使正常聚合速率的衰减与凝胶效

应的自动加速部分互补,有可能做到匀速反应,从传热角度来说,匀速聚合反应是工业上努力追求的目标[]1。

4.结语

通过设备改造前后及多次调整配方的试验数据,可以得出以下结论:

1.在相同的转化率下,树脂的平均粒径随搅拌转速和分散剂用量的增加以及聚合温度的升高而减小;

2.釜内流动状态规整,搅拌桨叶层间无死角,有利于获得颗粒形态均匀的树脂;

3.所选的复合引发剂在60℃的温度下有较好的半衰期,且生产出来的PVC-SG7型树脂质量可靠,可作为高型号的树脂的引发剂。